Область техники, к которой относится изобретение

Изобретение относится к способу изготовления листа из нетекстурированной электротехнической стали и, более конкретно, к способу изготовления листа из нетекстурированной электротехнической стали, имеющего высокую плотность магнитного потока.

Известный уровень техники

В последние годы энергосбережение усиливается с точки зрения защиты глобальной окружающей среды и высокая эффективность и снижение габаритов также постоянно повышаются в области электрического оборудования. Поэтому необходим лист из нетекстурированной электротехнической стали, широко используемый в качестве материала стального сердечника электрического оборудования, с высокой плотностью магнитного потока и низкими потерями в железе.

Чтобы увеличить плотность магнитного потока в листе из нетекстурированной электротехнической стали, эффективным является улучшение текстуры конечного листа за счёт уменьшения {111} ориентировки зёрен и/или увеличения {110} или {100} ориентировки зёрен. Таким образом, при обычном изготовлении листа из нетекстурированной электротехнической стали размер кристаллического зерна перед холодной прокаткой увеличивается или снижается обжатие холодной прокатки.

Другим средством улучшения текстуры является способ увеличения скорости нагрева при рекристаллизационном отжиге. Этот способ часто применяют при изготовлении листов из нетекстурированной электротехнической стали и используют тот факт, что потери в железе улучшаются увеличением скорости нагрева при обезуглероживании (первичный рекристаллизационный отжиг) для увеличения {110} ориентировки зёрен в стальном листе после обезуглероживающего отжига и улучшение структуры стального листа после вторичной рекристаллизации (например, см. JP-A-H01-290716). Аналогичным образом предлагается способ увеличения плотности магнитного потока за счёт увеличения скорости нагрева при окончательном отжиге для изменения текстуры в листе из нетекстурированной электротехнической стали (например, см. JP-A-H02-011728).

Раскрытие сущности изобретения

Задача, решаемая изобретением.

Однако, способ, раскрытый в JP-A-H01-290716, относится к листу из текстурированной электротехнической стали и не может быть применён непосредственно к листу из нетекстурированной электротехнической стали. Также в результате изучения технологии, раскрытой в JP-A-H02-011728, изобретатели установили, что эффект стабильного увеличения плотности магнитного потока не может быть получен с помощью этой технологии.

Изобретение создано с учётом вышеуказанных проблем, присущих обычным способам, и его задачей является предложить способ изготовления листа из нетекстурированной электротехнической стали, с которым можно стабильно достигать более высокой плотности магнитного потока, даже когда проводится быстрый нагрев в окончательном отжиге с целью улучшения текстуры.

Решение задачи

Авторы изобретения провели различные исследования, посвящённые влиянию второстепенных ингредиентов, содержащихся в стали, для решения вышеуказанной задачи. В результате они обнаружили, что лист из нетекстурированной электротехнической стали, имеющий высокую магнитную плотность потока, может быть стабильно изготовлен путём ограничения второстепенных ингредиентов, содержащихся в исходном стальном материале (слябе), в частности, Ti, Nb и As до очень низкого содержания и изобретение было выполнено.

Таким образом, изобретение предлагает способ получения листа из нетекстурированной электротехнической стали горячей прокаткой стальной сляба химического состава, содержащего C: не более 0,005% масс., Si: не более 8,0% масс., Mn: 0,03 - 3,0% масс., P: не более 0,2% масс., S: не более 0,005% масс., Al: не более 3,0% масс., N: не более 0,005% масс., Ni: не более 3% масс., Cr: не более 5% масс., Ti: не более 0,005% масс., Nb: не более 0,003% масс., As: не более 0,005% масс., O: не более 0,005% масс. и остальное является Fe и неизбежными примесями, проведением однократной холодной прокатки или двукратной или многократной холодной прокатки с промежуточным отжимом между ними после отжига в зоне горячих состояний или без отжига в зоне горячих состояний, и также окончательного отжига, характеризующийся тем, что средняя скорость нагрева от 600°С до 700°С в процессе нагрева при окончательном отжиге устанавливается равной не менее 50°С/с.

Способ изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что процесс нагрева в окончательном отжиге проводят индукционным нагревом и затем радиационным нагревом для задания средней скорости нагрева от 700°C до 760°С не менее 5°С/с.

Также способ изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что размер зерна феррита до конечной холодной прокатки в холодной прокатке устанавливается равным не более 70 мкм.

Стальной сляб, используемый в способе получения листа из нетекстурированной электротехнической стали в соответствии с изобретением, характеризуется тем, что содержит один или два элемента из Sn и Sb, каждый в количестве 0,005 - 0,20% масс. в дополнение к вышеуказанному химическому составу.

Кроме того, стальной сляб, используемый в способе получения листа из нетекстурированной электротехнической стали в соответствии с изобретением, характеризуется тем, что содержит один или несколько элементов, выбранных из Ca, Mg и РЗМ, каждый в количестве 0,0001 - 0,010% масс. в дополнение к вышеуказанному химическому составу.

Эффект изобретения

В соответствии с изобретением можно стабильно изготавливать лист из нетекстурированной электротехнической стали, имеющий высокую магнитную плотность потока, даже когда при окончательном отжиге проводят быстрый нагрев.

Краткое описание чертежей

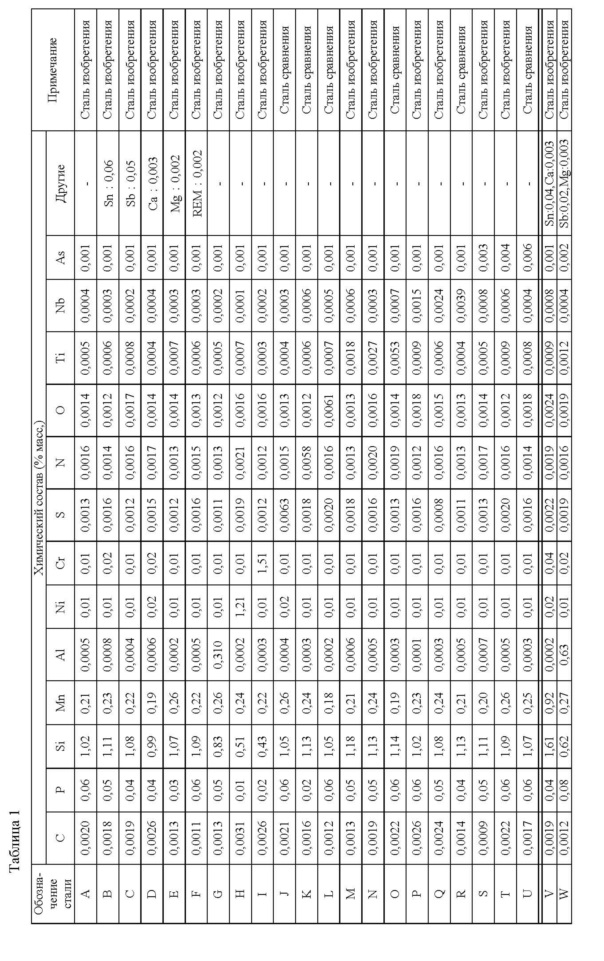

Фиг. 1 представляет график, показывающий влияние средней скорости нагрева от 600°С до 700°С и содержания As на плотность магнитного потока B50.

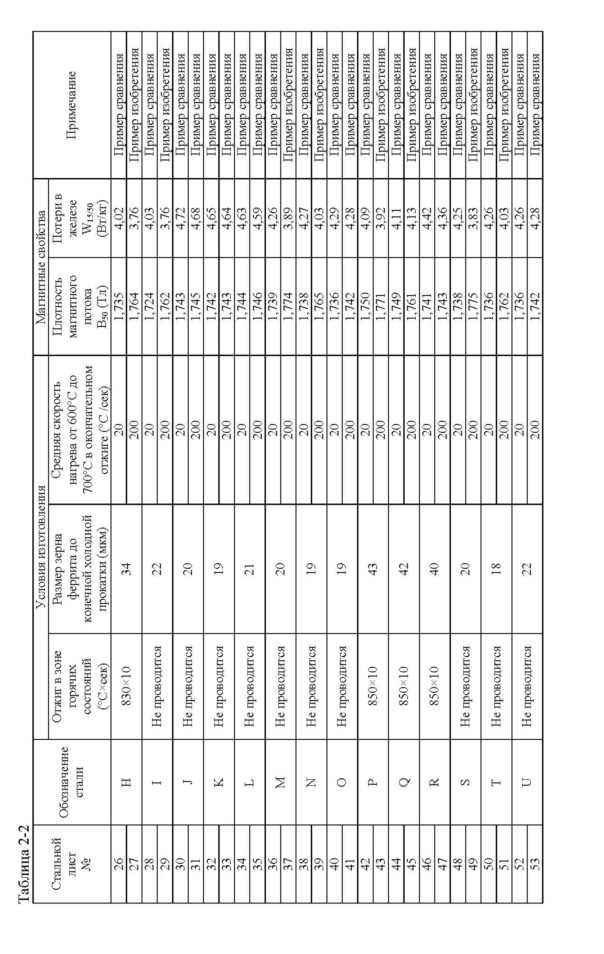

Фиг. 2 представляет схему, поясняющая способ определения средней скорости нагрева от 600°С до 700°С и от 700°С до 760°С.

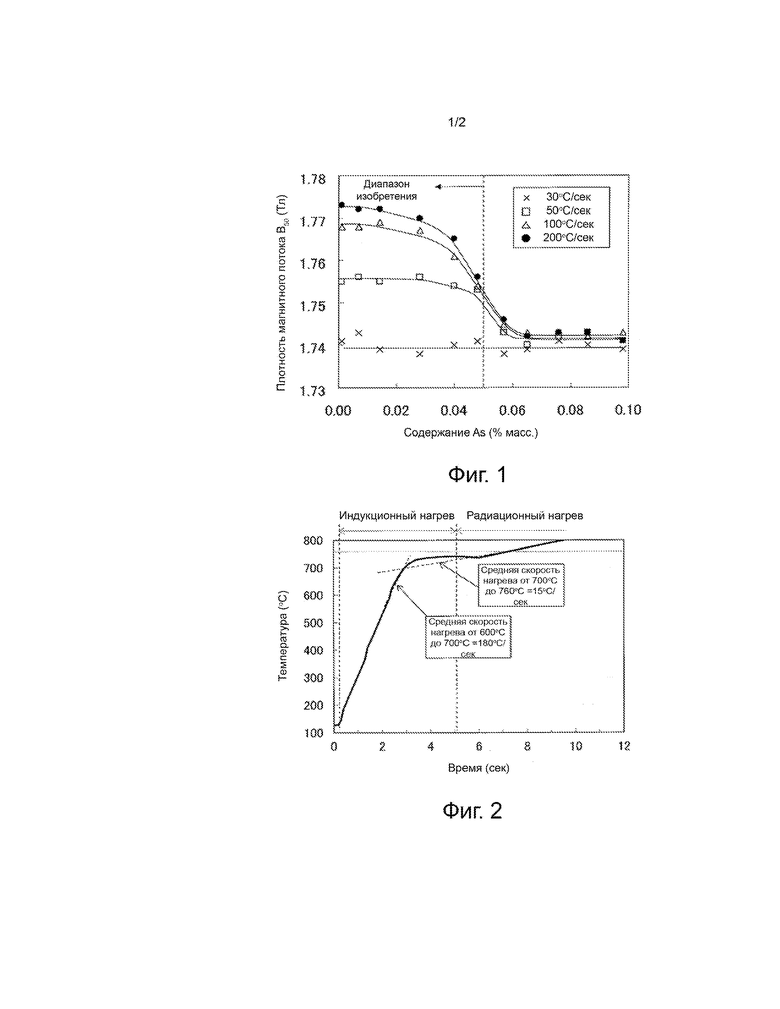

Фиг. 3 представляет график, показывающий влияние средней скорости нагрева от 700°С до 760°С на плотность магнитного потока В50.

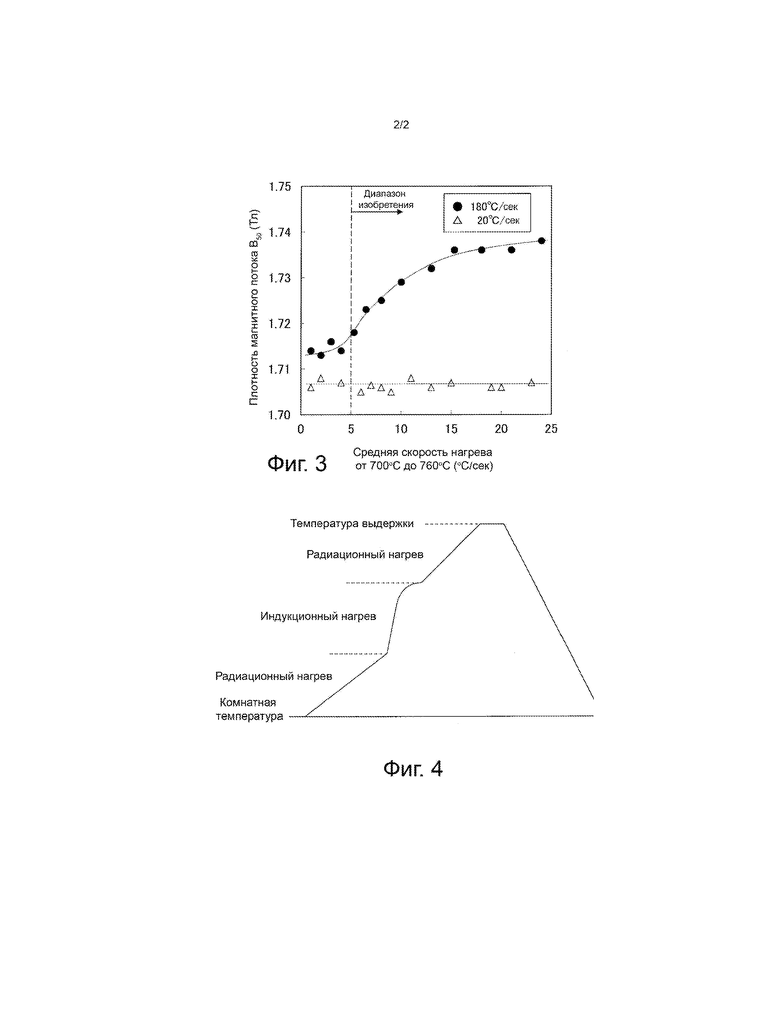

Фиг. 4 представляет схему, иллюстрирующую режим нагрева в окончательном отжиге в качестве примера.

Осуществление изобретения

Будет описан пример экспериментов, давших импульс для разработки изобретения.

Эксперимент 1

Сталь, содержащую C: 0,0021% масс., Si: 1,01% масс., Mn: 0,29% масс., Р: 0,06% масс., S: 0,0012% масс., Al: 0,0005% масс., N: 0,0016% масс., Ni: 0,01% масс., Cr: 0,01% масс., Ti: 0,0012% масс., Nb: 0,0004% масс. и O: 0,0018% масс. с добавлением As в количестве, варьирующемся в диапазоне 0,001 - 0,01% масс., плавят в лабораторном масштабе в вакуумной печи для формирования стального слитка. Стальной слиток затем подвергают горячей прокатке для формирования горячекатаного листа толщиной 2,4 мм. В результате исследования структуры горячекатаного стального листа выяснилось, что структура является полностью рекристаллизованной и имеет размер зерна феррита 18 - 22 мкм.

Затем горячекатаный лист травят и подвергают холодной прокатке с образованием холоднокатаного листа, имеющего толщину листа 0,35 мм. Затем холоднокатаный лист подвергают окончательному отжигу при температуре выдержки 900°С в течение времени выдержки 10 секунд. В этом случае нагрев до 740°С при окончательном отжиге выполняют с использованием соленоидного индукционного нагревателя, при этом средняя скорость нагрева от комнатной температуры до 400°С устанавливается равной 20°С/с, и средняя скорость нагрева от 400°С до 700°С варьируется в диапазоне 20-400°С/с. Кроме того, нагрев от завершения индукционного нагрева до 900°С (температура выдержки) осуществляется с использованием электрической печи (печи радиационного нагрева), причём мощность электрической печи контролируется так, что средняя скорость нагрева от 700°С до 760°С устанавливается равной 15°С/с, и средняя скорость нагрева выше 760°С устанавливается равной 10°С/с. Атмосферу в окончательном отжиге создают с отношением в % об. H2:N2 = 2:8 и точкой росы -20°C (PH20/PH2 = 0,006).

Затем из полученного таким образом листа, подвергнутого окончательному отжигу, отбирают испытуемый образец 180 мм×30 мм в направлении прокатки (направление L) и в направлении ширины (направление С) в качестве продольного направления и магнитные свойства (плотность магнитного потока B50) измеряют с помощью испытания Эпштейна в соответствии с JIS C2550-1 (2011).

Фиг. 1 показывает влияние средней скорости нагрева от 600°С до 700°С и содержания As на плотность магнитного потока B50. Как видно из этой фиг., плотность магнитного потока B50 увеличивается, когда содержание As составляет не более 0,005% масс., и средняя скорость нагрева составляет не менее 50°С/с.

Чтобы исследовать причину этого, изобретатели изучили текстуру испытуемых образцов и обнаружили, что испытуемый образец, имеющий высокую плотность магнитного потока, имеет низкую прочность в направлении {111}. Как видно из этого результата, As в качестве второстепенного ингредиента является вредным элементом, увеличивающим долю {111} ориентировки зёрен с уменьшением плотности магнитного потока и, следовательно, необходимо ограничить содержание As, входящего в качестве примеси, не более 0,005% масс. для стабильного получения эффекта увеличения плотности магнитного потока быстрым нагревом.

Вышеуказанный эксперимент проводится для изучения влияния содержания As в качестве второстепенного ингредиента. Кроме того, изобретатели провели аналогичный эксперимент на других второстепенных ингредиентах, чтобы исследовать влияние на прочность в направлении {111} после окончательного отжига. В результате было установлено, что Ti и Nb являются вредными элементами, плохо влияющими на плотность магнитного потока, подобно As, и их содержание необходимо ограничить не более 0,005% масс. и не более 0,003% масс. соответственно.

Причина того, что Ti, Nb и As влияют на прочность в направлении {111} после окончательного отжига, изобретатели полагают состоит в следующем:

Ti, Nb и As являются элементами, замедляющими возврат и рекристаллизацию при окончательном отжиге. Так как зёрна с ориентировкой {111} быстро рекристаллизуются, они незначительно подвержены воздействию рекристаллизации, если содержится большое количество вредных элементов, превышение доли зёрен ориентировки {111} относительно ориентировки зёрен {110} и/или {100} становится относительно высоким. Поэтому формирование ориентировки зёрен {111} нельзя подавить, даже когда скорость нагрева увеличивается, так что эффект увеличения плотности магнитного потока быстрым нагревом не может быть получен.

Как видно из результатов эксперимента, необходимо использовать исходный стальной материал с высокой степенью чистоты за счёт снижения содержания Ti, Nb и As до очень небольших значений, чтобы стабильно получить более высокую плотность магнитного потока, когда быстрый нагрев проводят в окончательном отжиге.

Эксперимент 2

Изобретатели изучили режим нагрева при окончательном отжиге.

Сталь с химическим составом, содержащим C: 0,0023% масс., Si: 0,95% масс., Mn: 0,23% масс., P: 0,04% масс., S: 0,0014% масс., Al: 0,0001% масс., N: 0,0021% масс., Ni: 0,01% масс., Cr: 0,02% масс., Ti: 0,0008% масс., Nb: 0,0004% масс., As: 0,001% масс. и O: 0,0031% масс. плавят в вакуумной печи для формирования стального слитка. Затем стальной слиток подвергают горячей прокатке для формирования горячекатаного листа толщиной 1,8 мм. В результате изучения структуры горячекатаного стального листа она является полностью рекристаллизованной и имеет размер ферритового зерна 20 - 30 мкм.

Затем горячекатаный лист травят и подвергают холодной прокатке для получения холоднокатаного листа толщиной 0,30 мм, который подвергают окончательному отжигу. Окончательный отжиг проводят в экспериментальной печи, объединённой с индукционной нагревательной печью соленоидного типа и электрической печью (радиационной нагревательной печью), где средняя скорость нагрева от 700°С до 760°С изменяется различным образом. В этом отношении способ определения средней скорости нагрева от 700°С до 760°С показан на фиг. 2. Температура, достигаемая индукционным нагревом, составляет 740°С. Также атмосфера окончательного отжига имеет отношение в % об. H2:N2 = 2:8 и точку росы -20°C (PH2O/PH2 = 0,006).

Затем из полученного таким образом листа, подвергнутого окончательному отжигу отбирают испытуемый образец 180 мм×30 мм в L направлении и C направлении в качестве продольного направления для определения магнитных свойств (плотность магнитного потока B50) с помощью испытания Эпштейна в соответствии с JIS C2550-1 (2011). Фиг. 3 показывает влияние средней скорости нагрева от 700°С до 760°С на плотность магнитного потока В50. Как видно из этой фигуры, эффект увеличения плотности магнитного потока B50 можно получить при средней скорости нагрева от 700°С до 760°С не менее 5°С/сек.

Как видно из результатов вышеуказанного эксперимента, эффективным является увеличение средней скорости нагрева от 700°С до 760°С, проведением мощного нагрева радиационным нагревом после быстрого нагрева индукционным нагревом, чтобы стабильно получать эффект увеличения плотности магнитного потока в окончательном отжиге в сочетании с индукционным нагревом и радиационным нагревом.

Изобретатели причину этого видят в следующем.

В стальном листе, быстро нагретого до 700°С за короткое время индукционным нагревом, рекристаллизация не завершается по завершении индукционного нагрева. Поскольку эффективность нагрева быстро снижается при температуре не ниже 700°С при индукционном нагреве соленоидного типа, {111} ориентировка зёрен, имеющая высокую скорость рекристаллизации, легко формируются, если скорость нагрева при температуре выше 700°С является низкой. Поэтому, чтобы предотвратить рекристаллизацию {111} ориентировки зёрен, считается, что необходимо поддерживать рекристаллизацию при максимально высокой температуре дальнейшим мощным нагревом при температуре, превышающей 700°С.

Химический состав исходного стального материала (сляба), используемого при изготовлении листа из нетекстурированной электротехнической стали в соответствии с изобретением, будет разъяснён ниже.

C: не более 0,005% масс.

C является элементом, вызывающим магнитное старение формированием карбидов, что таким образом ухудшает потери в железе, так что его содержание ограничено не более 0,005% масс. в изобретении. Оно предпочтительно составляет не более 0,003% масс. Более того, нижний предел особо не определён, но предпочтительно он составляет около 0,0001% масс. с точки зрения снижения стоимости обезуглероживания.

Si: не более 8,0% масс.

Si является элементом, эффективным в повышении удельного сопротивления стали для уменьшения потерь в железе и предпочтительно добавляемым в количестве не менее 1,0% масс. Однако добавление, превышающее 8,0% масс., затрудняет изготовление стали путём прокатки, так что верхний предел устанавливается равным около 8,0% масс. Его содержание предпочтительно составляет не более 4,0% масс. с точки зрения производительности. Когда содержание Si является высоким, плотность магнитного потока уменьшается, поэтому для получения высокой плотности магнитного потока оно предпочтительно составляет не более 2,0% масс.

Mn: 0,03 - 3,0% масс.

Mn не только фиксирует S для предотвращения горячеломкости, но также увеличивает удельное сопротивление стали для уменьшения потерь в железе. Чтобы получить вышеуказанные эффекты, его необходимо добавлять в количестве не менее 0,03% масс. Однако когда его содержание превышает 3,0% масс., уменьшение плотности магнитного потока становится заметным. Поэтому содержание Mn находится в диапазоне 0,03 - 3,0% масс. Предпочтительно в диапазоне 0,05 - 1,0% масс.

P: не более 0,2% масс.

P является элементом, используемым для контроля прочности стали, из-за высокой способности к твёрдо-растворному упрочнению. Однако когда содержание превышает 0,2% масс., сталь охрупчивается и её трудно прокатывать, так что верхний предел Р устанавливается равным 0,2% масс. Предпочтительно содержание составляет не более 0,1% масс.

Al: не более 3,0% масс.

Al повышает удельное сопротивление стали для уменьшения потерь в железе, подобно Si. Однако когда его содержание превышает 3,0% масс., прокатка становится затруднительной, так что верхний предел Al составляет около 3,0% масс.

В этом отношении, когда содержание Al составляет более 0,01% масс., но менее 0,1% масс., выделяется мелкодисперсный AlN, что увеличивает потери в железе, так что предпочтительно, чтобы оно составляло не более 0,01% масс. или в диапазоне 0,1 - 2,0% масс. Более того, когда содержание Al уменьшается, текстура улучшается с увеличением плотности магнитного потока, так что содержание Al предпочтительно составляет не более 0,01% масс., если он предназначен для получения вышеуказанного эффекта.

S, N, O: не более 0,005% масс. каждого

Каждый из S, N и O является вредным элементом, образующим мелкодисперсные выделения, с увеличением потерь в железе. В частности, когда количество превышает 0,005% масс., отрицательное влияние становится заметным. Поэтому содержание каждого из S, N и O ограничивается не более 0,005% масс. Более предпочтительно оно составляет не более 0,003% масс.

Ni: не более 3% масс.

Ni является элементом, добавляемым для регулирования прочности стали. Однако добавление, превышающее 3% масс., приводит к увеличению себестоимости продукции, так что верхний предел содержания Ni составляет около 3% масс. Предпочтительно оно составляет не более 1% масс.

Cr: не более 5% масс.

Cr является элементом, увеличивающим удельное сопротивление стали для уменьшения потерь в железе. Однако когда содержание превышает 5% масс., потери в железе ухудшаются, поэтому верхний предел содержания Cr составляет около 5% масс. Предпочтительно оно составляет не более 2% масс.

Ti: не более 0,005% масс., Nb: не более 0,003% масс.

Ti и Nb являются вредными элементами, задерживающими возврат и рекристаллизацию в окончательном отжиге, увеличивающими {111} ориентировку зёрен после окончательного отжига и ослабляют эффект увеличения плотности магнитного потока быстрым нагревом. В частности, вышеуказанное отрицательное влияние становится заметным, когда содержание Ti превышает 0,005% масс., и содержание Nb превышает 0,003% масс. Поэтому содержание Ti и Nb ограничено до не более 0,005% масс. и до не более 0,003% масс. соответственно. Предпочтительно содержание Ti составляет не более 0,003% масс., и Nb не более 0,002% масс.

As: не более 0,005% масс.

As является вредным элементом, задерживающим возврат и рекристаллизацию в окончательном отжиге, с увеличением ориентировки зёрен {111} после окончательного отжига и ослаблением эффекта увеличения плотности магнитного потока быстрым нагревом подобно Ti и Nb. В частности, вышеуказанное отрицательное влияние становится заметным, когда содержание As превышает 0,005% масс. Поэтому содержание As ограничивается до не более 0,005% масс. Предпочтительно оно составляет не более 0,003% масс.

Сляб, используемый при изготовлении листа из нетекстурированной электротехнической стали в соответствии с изобретением, может содержать следующие ингредиенты, отличные от вышеуказанных ингредиентов.

Sn, Sb: 0,005 - 0,20% масс.

Каждый элемент из Sn и Sb обладает эффектом улучшения текстуры рекристаллизации для улучшения плотности магнитного потока и потерь в железе. Чтобы получить вышеуказанный эффект, каждый элемент предпочтительно добавлять в количестве не менее 0,005% масс. Однако, если каждый элемент добавлен в количестве, превышающем 0,20% масс., вышеуказанный эффект насыщается. Поэтому, когда добавляется, по меньшей мере, один элемент из Sn и Sb, добавочное количество каждого предпочтительно составляет 0,005 - 0,20% масс.

Ca, Mg, РЗМ: 0,0001 - 0,010% масс. каждого

Каждый из Ca, Mg и РЗМ образует стабильные сульфиды и/или селениды для улучшения роста кристаллических зёрен. Чтобы получить вышеуказанный эффект, каждый элемент предпочтительно добавлять в количестве не менее 0,0001% масс. Однако когда он добавляется в количестве, превышающем 0,010% масс., потери в железе ухудшается. Поэтому, когда добавляется, по меньшей мере, один из Ca, Mg и РЗМ, количество каждого предпочтительно находится в диапазоне 0,0001 - 0,010% масс.

Кроме того, остальная часть, отличная от вышеуказанных ингредиентов в слябе, используемого при изготовлении листа из нетекстурированной электротехнической стали в соответствии с изобретением, представляет собой Fe и неизбежные примеси.

Далее будет описан способ получения листа из нетекстурированной электротехнической стали в соответствии с изобретением.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением может быть получен способом, в котором сталь плавят в конвертере, электрической печи или т.п., доводят до вышеуказанного химического состава обычным процессом доводки и проведением внепечной обработки стали в средстве дегазации или т.п., и формируют сляб методом непрерывной разливки, который подвергают горячей прокатке, холодной прокатке после отжига в зоне горячих состояний или без отжига в зоне горячих состояний, и затем окончательному отжигу.

Условия горячей прокатки особо не ограничено. Однако с точки зрения улучшения магнитных свойств предпочтительно, чтобы конечная температура конечной прокатки находилась в диапазоне 700 - 900°С, и температура намотки находилась в диапазоне 600 - 800°С. Также при необходимости может проводиться отжиг в зоне горячих состояний после горячей прокатки.

Из горячекатаного листа после горячей прокатки или отжига в зоне горячих состояний формируют холоднокатаный лист с конечной толщиной однократной холодной прокаткой или двукратной или многократной холодной прокаткой с промежуточным отжигом между ними.

В этом отношении в данном изобретении важно, чтобы размер зерна феррита стального листа перед конечной холодной прокаткой холодной прокатки (в случае однократной холодной прокатки, это холодная прокатка) составлял не более 70 мкм, предпочтительно не более 50 мкм, более предпочтительно не более 40 мкм.

При рекристаллизации посредством окончательного отжига рекристаллизованные зёрна, имеющие ориентировку {111}, формируются из ближайших границ зёрен в текстуре до конечной холодной прокатки, так что чем меньше размер зерна феррита текстуры до окончательной холодной прокатки, тем больше {111} рекристаллизованных зёрен образуются в текстуре после холодной прокатки и рекристаллизации, и эффект уменьшения доли зёрен {111} быстрым нагревом становится заметным. Таким образом, можно выполнить изменение процесса, например, уменьшение температуры намотки, уменьшение температуры отжига в зоне горячих состояний и т.п., в результате чего могут быть получены такие преимущества, как улучшение формы, повышение эффективности производства и т.п.. Здесь размер зерна феррита согласно изобретению означает средний размер кристаллического зерна, измеренный методом секущих относительно направления толщины листа.

Контроль размера зерна феррита может быть выполнен путём регулирования конечной температуры конечной прокатки или температуры намотки (температуры само-отжига) в ходе горячей прокатки, температуры отжига в зоне горячих состояний, промежуточной температуры отжига и так далее. С точки зрения предотвращения образования складок предпочтительно, чтобы текстура стального листа перед конечной холодной прокаткой имела долю рекристаллизованных зёрен не менее 80%.

Затем холоднокатаный лист конечной толщины подвергают окончательному отжигу для формирования листа из нетекстурированной электротехнической стали.

Чтобы увеличить плотность магнитного потока, требуется средняя скорость нагрева от 600°С до 700°С в процессе нагрева окончательного отжига, не менее 50°С/с, предпочтительно не менее 100°С/сек. Кроме того, верхний предел скорости нагрева конкретно не определен, но установлен на уровне около 1000°С/с с точки зрения снижения стоимости оборудования.

Для получения скорости нагрева не менее 50°С/сек необходимо использовать электрический нагрев или индукционный нагрев. Однако электрический нагрев вызывает дефекты поверхности и/или нарушение формы и, таким образом, трудно применим при изготовлении листа из нетекстурированной электротехнической стали, так что предпочтительно использовать индукционный нагрев.

После окончания быстрого нагрева предпочтительно проводить нагрев от 700°С до 760°С при средней скорости нагрева не менее 5°С/с. Это связано с тем, что зёрна в ориентировке {111} склонны формироваться при средней скорости нагрева менее 5°С/сек. Поэтому более предпочтительно не менее 10°С/с и более предпочтительно не менее 15°С/с.

При нагреве от 700°С до 760°С предпочтительно проводить нагрев до заданной температуры, при этом радиационный нагрев является подходящим в отношении однородного нагрева. В качестве радиационного нагрева можно использовать хорошо известный способ нагрева, такой как нагрев с помощью радиационной трубы, нагрев электрическим нагревателем и т.п. Хотя нагрев до 760°С может проводиться с использованием индукционного нагрева, необходимо использовать индукционную нагревательную установку большой мощности, так что предпочтительно проводить нагрев совместно с радиационным нагревом.

Причина, по которой интервал температур для определения средней скорости нагрева задан в диапазоне от 600°С до 700°С, и в диапазоне от 700°С до 760°С обусловлен тем, что рекристаллизация усиливается в зоне температур от 600°С до 760°С, и средняя скорость нагрева в этой зоне температур оказывает большое влияние на плотность магнитного потока. То есть рекристаллизация не начинается в зоне температур ниже 600°С, тогда как скорость нагрева в зоне температур выше 760°С оказывает небольшое влияние на текстуру рекристаллизации.

Кроме того, скорость нагрева в зоне ниже 600°С и зоне выше 760°С конкретно не определена. Однако предпочтительно должна быть не менее 1°С/с с точки зрения обеспечения производительности.

Также атмосфера отжига при окончательном отжиге предпочтительно является восстановительной атмосферой. Например, предпочтительно атмосфера является смесью водорода и азота, имеющей PH2O/PH2 не более 0,1.

Стальной лист после окончательного отжига покрывают изоляционным покрытием, при необходимости, для формирования конечного листа. В качестве изоляционного покрытия можно использовать хорошо известное органическое покрытие, неорганическое покрытие или смесь органических и неорганических покрытий в соответствии с требуемыми характеристиками. Например, предпочтительно наносить органическое покрытие, содержащее смолу, для обеспечения подходящей штампуемости, тогда как предпочтительно наносить полуорганическое или неорганическое покрытие, когда свариваемость считается существенной.

Пример 1

Каждый из стальных слябов, имеющих различные химические составы А-U, показанные в таблице 1, повторно нагревают до температуры 1100°С в течение 20 минут и подвергают горячей прокатке при конечной температуре конечной прокатки 750°С и температуре намотки 630°С для формирования горячекатаного листа толщиной 2,7 мм. Горячекатаный лист травят после отжига в зоне горячих состояний или без отжига в зоне горячих состояний и подвергают холодной прокатке для формирования холоднокатаного листа с конечной толщиной 0,5 мм. Здесь проверяется, что стальной лист перед окончательной холодной прокаткой имеет долю рекристаллизованного зерна 100%.

Затем холоднокатаный лист подвергают окончательному отжигу при 920°C в течение 10 секунд в восстановительной атмосфере с отношением в % об. H2:N2 = 20:80 и точкой росы -40°C (PH2O/PH2 = 0,001), и затем наносят изоляционное покрытие для формирования конечного листа (листа из нетекстурированной электротехнической стали). Как показано на фиг. 2, в зоне от 500°С до 740°С нагрев в процессе окончательного отжига проводят изменением средней скорости нагрева в диапазоне 20 - 400°С/сек устройством индукционного нагрева, тогда как нагрев в другой температурной зоне проводится радиационным нагревом радиационной трубой. Кроме того, условия отжига в зоне горячих состояний, размер зерна феррита до конечной холодной прокатки и средняя скорость нагрева от 600°С до 700°С при окончательном отжиге в вышеуказанном способе изготовления показаны в таблице 2. Средняя скорость нагрева от 700°С до 760°С задаётся равной 16°С/с, тогда как средняя скорость нагрева в зоне температур выше 760°С, но не выше температуры выдержки, устанавливается равной 20°С/с.

Из полученного таким образом конечного листа отбирают испытуемые образцы 280 мм × 30 мм в направлении L и направлении С в качестве продольного направления для определения магнитных свойств (потери в железе W15/50 и плотность магнитного потока B50) с помощью испытания Эпштейна. Результаты измерений также показаны в таблице 2.

Как видно из таблицы 2, все листы из нетекстурированной электротехнической стали, изготовленные с использованием исходного стального материала, имеющего химический состав, адаптированный под изобретение, в условиях, адаптированных под изобретение, обладают подходящими магнитными свойствами по сравнению со стальными листами, имеющими тот же химический состав и полученными при тех же условиях отжига в зоне горячих состояний. В частности, можно видеть, что плотность магнитного потока B50 в значительной степени увеличивается быстрым нагревом стального листа, имеющего контролируемый размер зерна феррита до конечной холодной прокатки не более 70 мкм. В изобретении уменьшение плотности магнитного потока незначительно, даже когда температура отжига в зоне горячих состояний снижается, так что можно получить экономические преимущества, такие как улучшение производительности и снижение стоимости отжига.

Пример 2

Каждый из стальных слябов, с 2 видами химического состава V и W, показанными в таблице 1, повторно нагревают до температуры 1120°C в течение 30 минут и подвергают горячей прокатке путём изменения конечной температуры конечной прокатки и температуры намотки для формирования горячекатаного листа толщиной 2,0 мм. Горячекатаный лист травят и подвергают холодной прокатке для получения холоднокатаного листа с конечной толщиной 0,35 мм. Кроме того, проверяется, что стальной лист перед окончательной холодной прокаткой имеет долю рекристаллизованного зерна 100%.

Затем холоднокатаный лист подвергают окончательному отжигу при 950°С в течение 10 секунд в восстановительной атмосфере с отношением в % об. H2:N2 = 20:80 и точкой росы -40°C (PH2O/PH2 = 0,001), и затем покрывают изоляционным покрытием для формирования конечного листа (лист из нетекстурированной электротехнической стали). Как показано на фиг. 4, процесс нагрева от 200°С до 740°С при окончательном отжиге проводят путём изменения средней скорости нагрева в диапазоне 20 - 400°С/с индукционным нагревом, в то время как процесс нагрева в другой температурной зоне проводят радиационным нагревом с радиационной трубой. Средняя скорость нагрева в температурной зоне выше 760°C поддерживается равной 20°C/сек. Кроме того, условия горячей прокатки, размер зерна феррита до конечной холодной прокатки и средняя скорость нагрева от 600°С до 700°С, и средняя скорость нагрева от 700°С до 760°С при окончательном отжиге в процессе изготовления совместно показаны в таблице 3.

Из полученного таким образом конечного листа отбирают испытательные образцы 280 мм × 30 мм в направлении L и направлении С в качестве продольного направления для определения магнитных свойств (потери в железе W15/50 и плотность магнитного потока B50) с помощью испытания Эпштейна. Результаты измерений также показаны в таблице 3.

Как видно из таблицы 3, все листы из нетекстурированной электротехнической стали, изготовленные с использованием исходного стального материала, имеющего химический состав, адаптированный под изобретение в условиях, адаптированных под изобретение, обладают подходящими магнитными свойствами. В частности, можно видеть, что плотность магнитного потока B50 увеличивается в значительной степени за счёт быстрого нагрева стального листа, имеющего размер зерна феррита до конечной холодной прокатки не более 70 мкм. В изобретении уменьшение плотности магнитного потока невелико, даже когда конечная температура конечной прокатки и температура намотки снижаются, так что можно получить экономические преимущества, такие как улучшение производительности и т.п.

Изобретение относится к области металлургии. При изготовлении листа из нетекстурированной электротехнической стали горячей прокаткой стального сляба, содержащего в мас.%: C не более 0,005, Si не более 8,0, Mn 0,03-3,0, P не более 0,2, S не более 0,005, Al не более 3,0, N не более 0,005, Ni не более 3, Cr не более 5, Ti не более 0,005 , Nb не более 0,003, As не более 0,005 и O не более 0,005, с однократной холодной прокаткой или двукратной или многократной холодной прокаткой, с промежуточным отжигом между ними после отжига в зоне горячих состояний или без отжига в зоне горячих состояний, и проведением окончательного отжига, средняя скорость нагрева от 600°С до 700°С в ходе процесса нагрева при окончательном отжиге устанавливается равной не менее 50°С/с, в результате чего достигается высокая плотность магнитного потока за счет изменения и улучшения структуры в стальном листе. 2 н. и 14 з.п. ф-лы, 3 табл., 4 ил.

1. Способ изготовления листа из нетекстурированной электротехнической стали, включающий получение стального сляба, имеющего химический состав, содержащий, мас.%:

C не более 0,005

Si не более 8,0

Mn 0,03-3,0

P не более 0,2

S не более 0,005

Al не более 3,0

N: не более 0,005

Ni не более 3

Cr не более 5

Ti не более 0,005

Nb не более 0,003

As не более 0,005

O не более 0,005

Fe и неизбежные

примеси - остальное,

горячую прокатку сляба, при необходимости отжиг, однократную холодную прокатку и окончательный отжиг со средней скоростью нагрева в диапазоне температур от 600 до 700°С в процессе нагрева при окончательном отжиге, равной не менее 50°С/с, а в диапазоне температур от 700 до 760°С со средней скоростью нагрева не менее 5°С/с.

2. Способ по п. 1, характеризующийся тем, что размер зерна феррита стали до холодной прокатки составляет не более 70 мкм.

3. Способ по п. 1 или 2, характеризующийся тем, что нагрев при окончательном отжиге от 600 до 700°С проводят индукционным нагревом, а от 700 до 760°С проводят радиационным нагревом.

4. Способ по п. 1 или 2, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент из Sn и Sb, каждый в количестве 0,005-0,20 мас.%.

5. Способ по п. 3, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент из Sn и Sb, каждый в количестве 0,005-0,20 мас.%.

6. Способ по любому из пп. 1, 2 или 5, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из Ca, Mg и РЗМ, каждый в количестве 0,0001-0,010 мас.%.

7. Способ по п. 3, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из Ca, Mg и РЗМ, каждый в количестве 0,0001-0,010 мас.%.

8. Способ по п. 4, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из Ca, Mg и РЗМ, каждый в количестве 0,0001-0,010 мас %.

9. Способ изготовления листа из нетекстурированной электротехнической стали, включающий получение стального сляба, имеющего химический состав, содержащий, мас.%:

C не более 0,005

Si не более 8,0

Mn 0,03-3,0

P не более 0,2

S не более 0,005

Al не более 3,0

N: не более 0,005

Ni не более 3

Cr не более 5

Ti не более 0,005

Nb не более 0,003

As не более 0,005

O не более 0,005

Fe и неизбежные

примеси - остальное,

горячую прокатку сляба, при необходимости отжиг, по меньшей мере двукратную холодную прокатку с промежуточным отжигом между ними и окончательный отжиг со средней скоростью нагрева в диапазоне температур от 600 до 700°С в процессе нагрева при окончательном отжиге, равной не менее 50°С/с, и в диапазоне температур от 700 до 760°С со средней скоростью нагрева не менее 5°С/с.

10. Способ по п. 9, характеризующийся тем, что размер зерна феррита стали до конечной холодной прокатки составляет не более 70 мкм.

11. Способ по п. 9 или 10, характеризующийся тем, что нагрев при окончательном отжиге от 600 до 700°С проводят индукционным нагревом, а от 700 до 760°С проводят радиационным нагревом.

12. Способ по п. 9 или 10, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент из Sn и Sb, каждый в количестве 0,005-0,20 мас.%.

13. Способ по п. 11, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент из Sn и Sb, каждый в количестве 0,005-0,20 мас.%.

14. Способ по любому из пп. 9, 10 или 13, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из Ca, Mg и РЗМ, каждый в количестве 0,0001-0,010 мас.%.

15. Способ по п. 11, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из Ca, Mg и РЗМ, каждый в количестве 0,0001-0,010 мас.%.

16. Способ по п. 12, характеризующийся тем, что стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из Ca, Mg и РЗМ, каждый в количестве 0,0001-0,010 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2534638C1 |

| JP 2007217744 A, 30.08.2007 | |||

| Способ термической обработкиХОлОдНОКАТАНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU817081A1 |

| JP 10251754 A, 22.09.1998 | |||

| US 5421912 A1, 06.06.1995 | |||

| US 4560423 A1, 24.12.1985. | |||

Авторы

Даты

2018-12-07—Публикация

2015-12-11—Подача