Область техники

Изобретение относится к листу неориентированной электротехнической стали, применяемому в качестве материала железных сердечников для электрического оборудования или других подобных целей, и к способу его производства.

Уровень техники

В настоящее время при возрастании заинтересованности в энергосбережении требуется, чтобы двигатели, применяемые в бытовых кондиционерах или других подобных устройствах, имели бы невысокую потребляемую мощность и небольшие потери энергии. В этой связи настоятельно необходимо, чтобы листовая неориентированная электротехническая сталь, используемая в качества материала железного сердечника двигателя, обладала бы высокими эксплуатационными характеристиками, например, низкими потерями в железе для уменьшения потерь двигателя в сердечнике и высокой плотностью магнитного потока для уменьшения потерь двигателя в обмотке.

В качестве способа снижения потерь в железе листовой неориентированной электротехнической стали до настоящего времени был принят способ снижения потерь от вихревых токов, осуществляемый посредством увеличения количеств добавок элемента, повышающего удельное сопротивление стали, такого как Si, Al, Mn или другого подобного. Однако при этом способе становится неизбежным снижение плотности магнитного потока. В этой связи в дополнение к уменьшению потерь в железе предлагается применение методик, позволяющих повысить плотность магнитного потока листовой неориентированной электротехнической стали.

Например, JP 2500033 предлагает методику увеличения плотности магнитного потока, использующую добавление Sb или Sn к слябу, содержащему в масс.% C: не более 0,02%, Si или Si+Al: не более 4,0%, Mn: не более 1,0% и P: не более 0,2%. Однако при этой методике оказывается невозможным уменьшение в достаточной степени свойств магнитного рассеяния и, кроме того, необходимо проведение двух операций холодной прокатки, перемежаемых выполняемой между ними горячей прокаткой с последующим за ней кратковременным отжигом, и поэтому существует проблема увеличения стоимости производства.

Помимо этого, JP 3378934 предлагает методику, при которой компонентное соотношение MnO во включениях на оксидной основе (MnO/((SiO2 + Al2O3 + CaO + MnO)), существующих в горячекатаной листовой стали, содержащей в масс.% C ≤ 0,008%, Si ≤ 4%, Al ≤ 2,5%, Mn ≤ 1,5%, P ≤ 0,2%, S ≤ 0,005% и N ≤ 0,003%, контролируется таким образом, чтобы оно не превышало 0,35, для уменьшения количества включений, продолжающихся в направлении прокатки, и улучшения роста кристаллического зерна. Однако эта методика имеет недостаток, связанный с тем, что если содержание Mn невысоко, магнитные свойства, в частности, свойства потерь в железе скорее ухудшаются из-за осаждения сульфида, такого как тонкодисперсный MnS, или других подобных.

В последнее время в контексте стратегии рециклирования ресурсов железа отходы, образующие в процессе вырубки материала железного сердечника, все чаще направляются на повторное использование в качестве сырья для литейного скрапа. Однако когда содержание Al в литейном скрапе оказывается не более 0,05 масс.%, это способствует легкому образованию в литье каверн (усадочных раковин), в связи с чем желательно ограничить содержание Al в ломе величиной ниже 0,05 масс.%.

Что касается неориентированной листовой электротехнической стали, имеющей сниженное содержание Al, например, JP 4126479 предлагает методику улучшения текстуры и увеличения плотности магнитного потока посредством уменьшения содержания Al до величины не более 0,017 масс.%, предпочтительно не более 0,005 масс.%. Однако при этой технологии в качестве холодной прокатки принимается единственная операция прокатки при комнатной температуре, вследствие чего оказывается невозможным достижение достаточного эффекта увеличения плотности магнитного потока. Эта проблема решается проведением в качестве холодной прокатки двух или более операций холодной прокатки, перемежаемых выполняемым между ними промежуточным отжигом, но это вызывает другую проблему – возрастание стоимости производства. Эффективно увеличивает плотность магнитного потока применение в качестве холодной прокатки так называемой теплой прокатки с подъемом температуры листа до величины около 200°C, но здесь имеется проблема необходимости применения нового оборудования либо управления производственным процессом для данной цели. Кроме того, JP 4126479 раскрывает, что когда уменьшается только содержание Al, а содержание N не снижается, во время охлаждения при отжиге горячекатаной полосы осаждается тонкодисперсный AlN с подавлением роста зерна при рекристаллизационном отжиге и ухудшаются потери в железе.

Раскрытие сущности изобретения

Решаемые изобретением задачи

Как упоминалось выше, железный лом повторно используется в качестве материала литейного скрапа, поэтому, когда содержание Al уменьшается, на практике оказывается сложным получение листовой неориентированной электротехнической стали, имеющей высокую напряженность магнитного поля и низкие потери в железе, с небольшими затратами и хорошей производительностью без необходимости в новом оборудовании или управлении производственным процессом.

Данное изобретение выполнено в свете изложенных выше проблем, присущих стандартным методикам, и состоит в предоставлении листа неориентированной электротехнической стали, имеющей низкое содержание Al и превосходную пригодность к переработке для повторного использования, а также высокую плотность магнитного потока и низкие потери в железе, и способ производства такого стального листа с низкой себестоимость и хорошей производительностью.

Решение задачи

Для решения указанных выше проблем авторы данного изобретения сосредоточили свое внимание на зависимости между химическим составом оксидных включений, имеющихся в листовой стали, и магнитными свойствами, и провели различные исследования. В итоге было установлено, что эффективное воздействие на увеличение плотности магнитного потока и снижение потерь в железе листовой неориентированной электротехнической стали оказывает усиление роста зерна при отжиге горячекатаной полосы и окончательном отжиге, обеспечиваемое посредством максимально возможного уменьшения содержания растворимого Al и регулирования до надлежащего диапазона компонентного соотношения CaO и/или Al2O3 в присутствующих в стальном материале включениях, в результате чего было сделано настоящее изобретение.

Таким образом, данное изобретение предоставляет листовую неориентированную электротехническую сталь, имеющую химический состав, содержащий C: не более 0,0050 масс.%, Si: 1,5-5,0 масс.%, Mn: 0,20-3,0 масс.%, растворимый Al: не более 0,0050 масс.%, P: не более 0,2 масс.%, S: не более 0,0050 масс.%, N: не более 0,0040 масс.% с остальным, являющимся Fe и неизбежными примесями, в которой компонентное соотношение CaO в присутствующих в листовой стали включениях на основе оксидов, определяемое следующим соотношением (1):

CaO/ (SiO2 + Al2O3 + CaO) ..... (1)

составляет не менее 0,4 и/или компонентное соотношение Al2O3, определяемое следующим соотношением (2):

Al2O3/ (SiO2 + Al2O3 + CaO) ..... (2)

составляет не менее 0,3.

Листовая неориентированная электротехническая сталь согласно настоящему изобретению в дополнение к указанному выше химическому составу отличается включением по меньшей мере одной группы элементов из следующих групп A-D:

Группа A: Ca: 0,0005-0,0100 масс.%;

Группа B: один или большее количество элементов, выбираемых из Sn: 0,01-0,1 масс.% и Sb: 0,01-0,1 масс.%;

Группа C: один или большее количество элементов, выбираемых из Mg: 0,001-0,05 масс.% и РЗМ (редкоземельные металлы): 0,001-0,05 масс.%; и

Группа D: один или большее количество элементов, выбираемых из Cu: 0,01-0,5 масс.%, Ni: 0,01-0,5 масс.% и Cr: 0,01-0,5 масс.%.

Кроме того, изобретение предлагает способ производства листовой неориентированной электротехнической стали горячей прокаткой сляба, имеющего любой из вышеуказанных химических составов, для образования горячекатаного листа, холодной прокаткой такого листа без отжига горячекатаной полосы и выполнением затем окончательного отжига, отличающийся тем, что компонентное соотношение CaO в присутствующих в слябе включениях на основе оксидов, определяемое следующим соотношением (1):

CaO/ (SiO2 + Al2O3 + CaO) ..... (1)

составляет не менее 0,4 и/или компонентное соотношение Al2O3, определяемое следующим соотношением (2):

Al2O3/ (SiO2 + Al2O3 + CaO) ..... (2)

составляет не менее 0,3, а температура намотки в рулон при горячей прокатке не ниже 650°C.

Кроме того, изобретение предлагает способ производства листовой неориентированной электротехнической стали горячей прокаткой сляба, имеющего любой из указанных химических составов, для образования горячекатаного листа и подверганием такого листа отжигу горячекатаной полосы, холодной прокатке и окончательному отжигу, отличающийся тем, что компонентное соотношение CaO в присутствующих в слябе включениях на основе оксидов, ограничиваемое следующим соотношением (1):

CaO/ (SiO2 + Al2O3 + CaO) ..... (1)

составляет не менее 0,4 и/или компонентное соотношение Al2O3, ограничиваемое следующим соотношением (2):

Al2O3/ (SiO2 + Al2O3 + CaO) ..... (2)

составляет не менее 0,3, а отжиг горячекатаной полосы проводится при температуре 900-1150°C.

Эффект изобретения

Согласно изобретению может быть получен лист неориентированной электротехнической стали, имеющий высокую плотность магнитного потока, низкие потери в железе и превосходную пригодность к переработке для повторного использования, с невысокой себестоимостью и хорошей производительностью без необходимости в новом оборудовании или контролировании производственного процесса.

Краткое описание чертежей

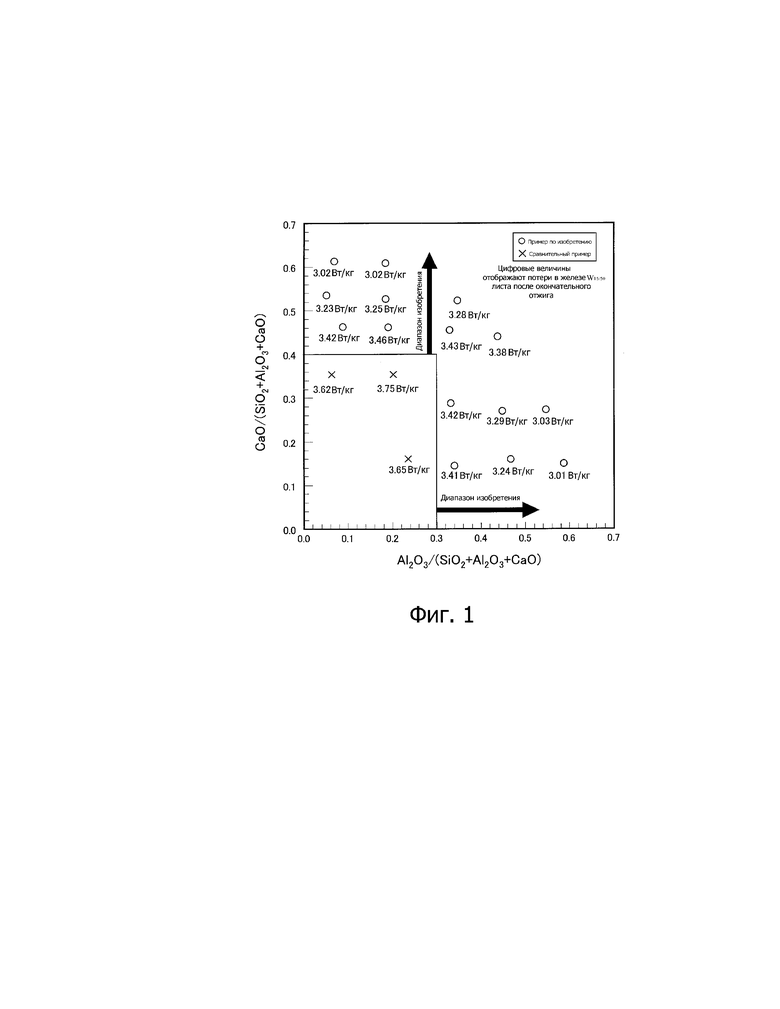

Фиг. 1 представляет график, показывающий влияние на потери в железе W15/50 компонентного соотношения присутствующего в листовой стали включения на оксидной основе.

Осуществление изобретения

Для проверки способа усовершенствования текстуры с целью улучшения магнитных свойств авторы данного изобретения вначале получили стальной сляб с химическим составом, основывающимся на химическом составе стали, раскрытой в JP 4126479, и приготовленный при снижении содержания Al в максимально возможной степени и с добавлением P и Sn, конкретно, стальной сляб, имеющий химический состав, содержащий C: 0,0030 масс.%, Si: 1,6 масс.%, Mn: 0,08 масс.%, P: 0,06 масс.%, S: 0,0020 масс.%, растворимый Al: 0,0006 масс.%, N: 0,0015 масс.% и Sn: 0,04 масс.%. Когда сляб повторно нагревается до 1100°C и затем подвергается горячей прокатке до толщины 2,3 мм, это вызывает в части стальных листов хрупкое растрескивание, ломкость и другие подобные явления, вследствие чего горячая прокатка должна быть остановлена.

Чтобы объяснять причину ломкости, трещинообразования и других подобных явлений, листовая сталь исследовалась в процессе горячей прокатки и в результате было обнаружено, что в растрескавшемся и разрушенном участке концентрировалась S. Так как других элементов помимо S и Fe на участке концентрирования S не наблюдалось, предполагается, что причиной хрупкости является то, что в ходе горячей прокатки S образует в стали легкоплавкий FeS и вызывает горячеломкость.

Снижение содержания S эффективно препятствует провоцируемой FeS хрупкости, но при этом становится неизбежным увеличение стоимости на десульфуризацию. Поэтому авторы данного изобретения сочли, что когда S фиксируется при увеличении содержания Mn и добавлении Ca в виде MnS или CaS, имеющих высокую температуру плавления, становится возможным препятствование образованию легкоплавкого FeS с подавлением развития хрупкости при горячей прокатке. Когда был изготовлен стальной сляб, имеющий химический состав, полученный при увеличении содержания Mn и добавлении Ca к указанной выше стали (C: 0,0030 масс.%, Si: 1,6 масс.%, Mn: 0,40 масс.%, P: 0,07 масс.%, S: 0,0020 масс.%, растворимый Al: 0,0008 масс.%, N: 0,0015 масс.%, Sn: 0,04 масс.% и Ca: 0,0030 масс.%), и повторно нагрет до температуры 1100°C, а затем подвергнут горячей прокатке до толщины 2,3 мм, проявлений трещинообразования и ломкости отмечено не было.

Вышесказанное подтверждает, что увеличение Mn и добавление Ca эффективно в отношении препятствования трещинообразованию и ломкости при горячей прокатке стали с низким содержанием Al.

Далее авторы изобретения рассматривали сечение, параллельное направлению прокатки (L-образный профиль), в листе продукта (подвергнутый окончательному отжигу лист), полученном при использовании в качестве исходного материала стального сляба с приведенным выше химическим составом с увеличенным содержанием Mn и добавкой Ca, с помощью электронного сканирующего микроскопа (SEM), анализировали химический состав присутствующих в листовой стали включений на оксидной основе и исследовали отношение между результатами анализа и магнитными свойствами полученного листа. В результате было обнаружено, что магнитные свойства проявляют тенденцию варьировать в зависимости от химического состава присутствующих в листовой стали включений на оксидной основе, в частности, от компонентного соотношения CaO и компонентного соотношения Al2O3.

Для изменения химического состава оксидных включений в стали указанного выше химического состава авторы данного изобретения плавили различные стали, имевшие химический состав, полученный при различных изменениях количества добавленных Al и Ca, использовавшихся в качестве раскислителя, конкретно, с химическим составом, содержавшим C: 0,0015-0,0035 масс.%, Si: 1,6-1,7 масс.%, Mn: 0,40 масс.%, P: 0,07 масс.%, S: 0,0010-0,0030 масс.%, растворимый Al: 0,0001-0,0030 масс.%, N: 0,0010-0,0020 масс.%; Sn: 0,03 масс.% и Ca: 0-0,0040 масс.% при непрерывной разливке в стальные слябы. Кроме того, причина, по которой каждый из C, Si, S и N имеет определенный диапазон содержания в составе, объясняется колебаниями в характере плавления, которые нежелательны.

Затем сляб повторно нагревается до температуры 1100°C и подвергается горячей прокатке для получения горячекатаного листа толщиной 2,3 мм, который подвергается травлению и холодной прокатке с получением холоднокатаного листа, имеющего конечную толщину 0,50 мм, и после этого подвергается окончательному отжигу при температуре 1000°C.

Из полученной таким образом листовой стали после окончательного отжига вырезаются в направлении прокатки (L) и в направлении, перпендикулярном направлению прокатки (C), образцы для испытаний по методу Эпштейна, на которых в соответствии с JIS C2552 (японский промышленный стандарт) проводятся измерения потерь в железе W15/50 (потери в железе, возникающие при плотности магнитного потока 1,5 Tл и частоте 50 Гц).

Кроме того, с помощью электронного сканирующего микроскопа (SEM) рассматривается сечение подвергнутого окончательному отжигу стального листа в направлении прокатки (L-сечение) для оценки химического состава включений на основе оксидов, по результатам которой определяется компонентное соотношение (в массовых процентах) CaO, определяемое следующим уравнением (1):

CaO/ (SiO2 + Al2O3 + CaO) ..... (1)

и компонентное соотношение (массовые проценты) Al2O3, определяемое следующим уравнением (2):

Al2O3/ (SiO2 + Al2O3 + CaO) ..... (2).

При этом каждое компонентное соотношение (в массовых процентах) CaO и Al2O3 представлено средним значением по 200 или более оксидным включениям. Хотя в дополнение к SiO2, Al2O3 и CaO во включениях на основе оксидов были найдены MnO, MgO и т.п., их количества невелики, поэтому при расчетах компонентного соотношения они не учитывались.

На фиг. 1 показано соотношение между компонентным соотношением CaO и компонентным соотношением Al2O3 во включениях на основе оксидов и потерями в железе W15/50. Из этой фигуры видно, что потери в железе W15/50 неудовлетворительны, когда компонентное соотношение CaO (CaO/(SiO2 + Al2O3 + CaO)) составляет менее 0,4 и компонентное соотношение Al2O3 (Al2O3/(SiO2 + Al2O3 + CaO)) составляет менее 0,3, тогда как потери в железе W15/50 является приемлемыми, когда величина CaO/(SiO2 + Al2O3 + CaO) оказывается не ниже 0,4 и/или Al2O3/(SiO2 + Al2O3 + CaO) составляет не менее 0,3.

Что касается прошедших окончательный отжиг листов с неудовлетворительными потерями в железе W15/50, при рассмотрении обнаруживаемых в сечении по направлению прокатки (L-сечение) включений на оксидной основе под оптическим микроскопом было подтверждено, что они имеют форму, продолжающуюся в направлении прокатки. Авторы данного изобретения из приведенных выше результатов делают следующее предположение.

Включения на основе оксидов с величиной компонентного соотношения CaO (CaO/(SiO2 + Al2O3 + CaO)) менее 0,4 и компонентного соотношения Al2O3 (Al2O3/(SiO2 + Al2O3 + CaO)) менее 0,3 имеют тенденцию продолжаться при горячей прокатке в направлении прокатки, поскольку их температура плавления невысока. Включения, продолжающиеся в направлении прокатки, ингибируют рост зерна при самоотжиге непосредственно после горячей прокатки, отжиге горячекатаной полосы и окончательном отжиге, уменьшая размер кристаллического зерна и препятствуя движению стенок магнитных доменов, вследствие чего показатель потерь в железе ухудшается. Поэтому предполагается, что эффективно сказываться на улучшении магнитных свойств листовой стали после окончательного отжига (готовый лист) должно улучшение роста зерна, обеспечиваемое регулированием химического состава присутствующих в стали включений на оксидной основе до надлежащего диапазона с тем, чтобы препятствовать их расположению в направлении прокатки в ходе отжига горячекатаной полосы.

Данное изобретение основывается на этих обозначенных выше обнаружениях.

Далее описывается химический состав листовой неориентированной электротехнической стали (готовый лист) согласно изобретению.

C: не более 0,0050 масс.%.

C является элементом, обуславливающим увеличение потерь в железе вследствие магнитного старения. В частности, когда его содержание превышает 0,0050 масс.%, увеличение потерь в железе приобретает заметный характер, в связи с чем оно ограничивается величиной не более 0,0050 масс.%. Предпочтительно оно составляет не более 0,0030 масс.%. Нижний предел при этом специальным образом не ограничивается, поскольку предпочтительно снижение его содержания.

Si: 1,5-5,0 масс.%.

Si является элементом, эффективно увеличивающим электрическое сопротивление стали со снижением потерь в железе. Существенно, что содержание обладающего таким же эффектом Al в изобретении уменьшается, вследствие чего Si добавляется в количестве не менее 1,5 масс.%. Однако, когда содержание Si превышает 5,0 масс.%, не только уменьшается плотность магнитного потока, но также стали сообщается хрупкость, вызывающая растрескивание во время холодной прокатки, вследствие чего значительно ухудшается производительность. Поэтому его верхний предел равен 5,0 масс.%. Предпочтителен диапазон от 1,6 до 3,5 масс.%.

Mn: 0,20-3,0 масс.%.

Mn при связывании с S образует MnS и оказывает эффект, препятствующий вызываемой FeS горячеломкости. Так же, как и Si, он является элементом, эффективно увеличивающим электрическое сопротивление стали со снижением потерь в железе. Поэтому в данном изобретении Mn содержится в количестве не менее 0,20 масс.%. При этом, когда его содержание превышает 3,0 масс.%, снижается плотность магнитного потока, с учетом чего устанавливается верхний предел в 3,0 масс.%. Предпочтительным является диапазон от 0,25 до 1,0 масс.%.

P: не более 0,2 масс.%.

P является элементом, оказывающим эффективное воздействие по увеличению твердости стали при добавлении в очень небольших количествах, и добавляется надлежащим образом в соответствии с требуемой твердостью. Однако избыточное добавление P приводит к ухудшению свойств пригодности к холодной прокатке, поэтому верхний предел его содержания устанавливается в 0,2 масс.%. Предпочтительным является диапазон от 0,040 до 0,15 масс.%.

S: не более 0,0050 масс.%.

S образует выделения или включения в виде сульфида, который ухудшает производительность (свойства пригодности к горячей прокатке) либо магнитные свойства готового листа, поэтому предпочтительно, чтобы ее содержание было снижено. В данном изобретении Mn и Ca подавляют отрицательное воздействие S, в связи с чем был принят верхний предел ее содержания вплоть до 0,0050 масс.%, при том, что в случае, когда магнитные свойства рассматриваются в качестве важных, предпочтительно, чтобы он составлял не более 0,0025 масс.%. Нижний предел при этом специальным образом не ограничивается, поскольку предпочтительным является снижение содержания S.

Растворимый Al: не более 0,0050 масс.%.

Так же, как и Si, Al является элементом, эффективно увеличивающим электрическое сопротивление стали со снижением потерь в железе. Однако, как упоминалось ранее, с точки зрения повторного использования отходов в качестве исходного материала для литейного скрапа, желательно, чтобы содержание Al составляло менее 0,05 масс.% при большей предпочтительности его меньшего количества.

Кроме того, в данном изобретении содержание Al уменьшается для улучшения текстуры и увеличения плотности магнитного потока и ограничивается величиной не более 0,0050 масс.% в виде растворимого Al (кислоторастворимого Al). Предпочтительно оно составляет не более 0,0020 масс.%.

N: не более 0,0040 масс.%.

Как указывалось выше, N является элементом, так же, как и C, ухудшающим магнитные свойства. Неблагоприятный эффект становится особенно заметным в материале с низким содержанием Al, таким образом, его количество ограничивается величиной не более 0,0040 масс.%. Предпочтительно оно составляет не более 0,0030 масс.%. Нижний предел при этом специальным образом не ограничивается, поскольку предпочтительно снижение его содержания.

В дополнение к указанным выше существенным элементам листовая неориентированная электротехническая сталь согласно настоящему изобретению может включать по меньшей мере одну группу элементов из следующих групп A-D, представленных в находящихся в следующих диапазонах количествах.

Группа A: Ca: 0,0005-0,0100 масс.%.

Ca обладает эффектом фиксации в стали S, предупреждая образование легкоплавкого FeS, и таким образом, так же, как и Mn, улучшает свойства пригодности к горячей прокатке. В данном изобретении добавление Ca не является обязательным в силу увеличенного содержания Mn. Однако Ca обладает эффектом подавления образования плены при горячей прокатке, в связи с чем предпочтительно его добавление в количестве не менее 0,0005 масс.%. Однако, когда добавленное количество превышает 0,0100 масс.%, возрастают количества сульфида и оксида Ca с ингибированием роста зерна и неблагоприятным воздействием на показатели потерь в железе, поэтому предпочтителен верхний предел его содержания в 0,0100 масс.%. Более предпочтительным является диапазон от 0,0010 до 0,0050 масс.%.

Группа B: один или большее количество элементов, выбираемых из Sn: 0,01-0,1 масс.% и Sb: 0,01-0,1 масс.%.

Каждый из Sn и Sb обладает эффектом улучшения текстуры, усиливающим магнитные свойства. Для обеспечения этого эффекта предпочтительно добавление каждого из этих элементов в количестве не менее 0,01 масс.%, индивидуально или в комбинации. Однако, когда такое добавление оказывается чрезмерным, сталь приобретает ломкость, вызывающую появление в процессе производства листовой стали дефектов поверхности, таких как расщепление листа, плена и другие подобные, поэтому для каждого из этих элементов предпочтителен верхний предел содержания в 0,1 масс.%. Более предпочтительным является диапазон от 0,02 до 0,05 масс.%.

Группа C: один или большее количество элементов, выбираемых из Mg: 0,001-0,05 масс.% и РЗМ: 0,001-0,05 масс.%.

Mg и РЗМ представляют собой элементы, обладающие эффектом улучшения роста зерен с усилением магнитных свойств, поскольку они укрупняются при образовании сульфида, более устойчивого при высокой температуре, чем MnS и Cu2S, и уменьшением содержания тонкодисперсных сульфидов. Для получения этого эффекта предпочтительно содержание одного или нескольких из Mg и РЗМ в количестве не менее 0,001 масс.% для каждого. При этом, когда Mg и РЗМ добавляются в количестве, превышающем 0,05 масс.%, достигается эффект насыщения и это становится экономически невыгодным, в связи с чем верхний предел содержания каждого элемента предпочтительно равен 0,05 масс.%.

Группа D: один или большее количество элементов, выбираемых из Cu: 0,01-0,5 масс.%, Ni: 0,01-0,5 масс.% и Cr: 0,01-0,5 масс.%.

Cu, Ni и Cr являются элементами, эффективно влияющими на увеличение удельного сопротивления листовой стали с уменьшением потерь в железе. Для обеспечения этого эффекта предпочтительно добавление каждого из этих элементов в количестве не менее 0,01%. В то же время эти элементы дороги по сравнению с Si и Al, поэтому предпочтительные количества добавления каждого из них составляют не более 0,5 масс.%.

Остальное, помимо вышеперечисленных компонентов, в листе неориентированной электротехнической стали согласно изобретению представлено Fe и неизбежными примесями. При этом другие элементы могут включаться в количествах, ограничиваемых диапазоном отсутствия неблагоприятного воздействия на эффект изобретения. Например, количества V: не более 0,004 масс.%, Nb: не более 0,004 масс.%, B: не более 0,0005 масс.% и Ti: не более 0,002 масс.% приемлемы как представляющие содержание в неизбежных примесях.

Далее описывается включения, присутствующие в листовой неориентированной электротехнической стали согласно изобретению.

Для того, чтобы лист неориентированной электротехнической стали согласно изобретению имел превосходные магнитные свойства, необходимо, чтобы компонентное соотношение CaO (CaO/ (SiO2 + Al2O3 + CaO)) во включениях на оксидной основе, присутствующих в готовом листе (в прошедшей окончательный отжиг листовой стали) и, следовательно, в горячекатаной листовой стали или слябе в качестве ее исходного материала, составляло бы не менее 0,4 и/или компонентное соотношение Al2O3 (Al2O3/ (SiO2 + Al2O3 + CaO)) равнялось бы не менее 0,3. Когда величина компонентного соотношения оказывается вне вышеуказанного диапазона, включение на оксидной основе продолжается при горячей прокатке, что ингибирует рост зерна при самоотжиге непосредственно после горячей прокатки, отжиге горячекатаной полосы и окончательном отжиге с ухудшением магнитных свойств. Предпочтительно компонентное соотношение CaO составляет не менее 0,5 и/или компонентное соотношение Al2O3 составляет не менее 0,4. Более предпочтительно компонентное соотношение CaO составляет не менее 0,6 или компонентное соотношение Al2O3 составляет не менее 0,5. Здесь каждое из компонентного соотношения CaO и компонентного соотношения Al2O3 в присутствующих в листовой стали включениях на оксидной основе является средним значением, вычисляемым по результатам 200 или более выполненных с помощью SEM (электронный сканирующий микроскоп) наблюдений включений на оксидной основе, присутствующих в сечении, параллельном направлению прокатки (L-сечение) листовой стали, для анализа их химического состава.

Далее поясняется способ регулирования химического состава включений, присутствующих в листе неориентированной электротехнической стали согласно изобретению, до указанного выше диапазона.

Для обеспечения нахождения химического состава включений в пределах указанного выше диапазона необходимо рационализировать количество добавляемого в качестве раскислителя на этапе вторичного рафинирования Si и/или Al, количество добавляемого Ca, время выполнения раскисления и так далее с тем, чтобы таким образом управлять нахождением имеющихся в слябе включений на основе оксидов в указанном выше надлежащем диапазоне.

Более конкретно, эффективным оказывается увеличение количества добавляемого в качестве раскислителя Al для повышения величины компонентного соотношения Al2O3. Однако, поскольку количество добавляемого Al увеличивается, также возрастает и растворимый Al, поэтому увеличение количества добавляемого Al необходимо выполнять в таких пределах, чтобы величина растворимого Al составляла бы не более 0,0050 масс.%. С другой стороны, для увеличения компонентного соотношения CaO необходимо добавление источника Ca, такого как CaSi или подобного, а также уменьшение количества добавляемого в качестве раскислителя Si, чтобы уменьшить SiO2.

С помощью приведенного выше способа оказывается возможным регулирование компонентного соотношения присутствующих в стали включений на оксидной основе таким образом, что оно находилось в пределах указанного выше диапазона. Кроме того, Al является образующим нитрид элементом, а Ca – элементом, образующим сульфид, поэтому важно, чтобы количества добавляемого в качестве раскислителя Al и источника Ca были должным образом отрегулированы в соответствии с содержанием N и S.

Далее будет описан способ производства листовой неориентированной электротехнической стали согласно изобретению.

Когда производится лист неориентированной электротехнической стали согласно изобретению с исключением отжига горячекатаной полосы, необходимо управлять температурой намотки в рулон после горячей прокатки. В то же время, когда производство осуществляется с подверганием отжигу горячекатаной полосы, данная листовая сталь может быть получена на заводском оборудовании и с помощью способа производства, применяемых для обычной листовой неориентированной электротехнической стали.

При способе получения листа неориентированной электротехнической стали согласно изобретению сталь, расплавляемая в конвертере, электропечи или в другой подобной установке, вначале доводится до данного химического состава вторичным рафинированием с оборудованием дегазации или другим подобным, а затем формуется в материал стальных слитков (сляб) методом непрерывной разливки или способом изготовления блюмов.

При производственном способе согласно данному изобретению, как уже упоминалось ранее, важно обеспечивать контроль нахождения компонентов присутствующих в стали включений на оксидной основе в надлежащем диапазоне. То есть, необходимо регулировать компонентное соотношение CaO (CaO/ (SiO2 + Al2O3 + CaO)) до величины не ниже 0,4 и/или компонентное соотношение Al2O3 (Al2O3/ (SiO2 + Al2O3 + CaO)) до величины не менее 0,3. Этот способ упоминался выше.

Далее полученный таким образом сляб подвергается горячей прокатке, при которой температура повторного нагрева сляба (SRT) предпочтительно находится в диапазоне 1000-1200°C. Когда SRT превышает 1200°C, происходит не только экономически неоправданная потеря энергии, но также снижается высокотемпературная прочность сляба, что способно вызывать производственные проблемы, такие как протек сляба и т.п. В то же время, когда она оказывается ниже 1000°C, возрастает сопротивление горячей деформации, что усложняет выполнение горячей прокатки.

Последующая горячая прокатка может проводиться под обычными условиями. С учетом необходимости обеспечения производительности толщина листа стали после горячей прокатки предпочтительно находится в диапазоне 1,5-2,8 мм. Когда она составляет менее 1,5 мм, усложняется выполнение горячей прокатки, в то время как при превышении толщины в 2,8 мм становится чрезмерно высокой степень обжатия при холодной прокатке и ухудшается текстура. Более предпочтительно толщина горячекатаного листа находится в диапазоне 1,7-2,4 мм.

Отжиг горячекатаной полосы после горячей прокатки может осуществляться либо пропускаться. С точки зрения снижения стоимости производства выгодно исключение отжига горячекатаной полосы.

Здесь, когда отжиг горячекатаной полосы пропускается, необходимо контролировать температуру намотки в рулон после горячей прокатки так, чтобы она составляла не менее 650°C. Это объясняется тем, что когда самоотжиг рулона горячекатаного листа оказывается недостаточным и стальной лист перед холодной прокаткой полностью не рекристаллизуется, это может вызвать появление складок или снижение плотности магнитного потока. Предпочтительна температура не ниже 670°C.

С другой стороны, когда отжиг горячекатаной полосы выполняется, температура выдержки при отжиге горячекатаной полосы предпочтительно поддерживается в диапазоне 900-1150°C. В случае, если температура выдержки ниже 900°C, сохраняется вызываемая прокаткой структура, вследствие чего оказывается невозможным достижение достаточного эффекта улучшения магнитных свойств. В то время как при превышении 1150°C кристаллические зерна укрупняются, что способствует растрескивании при холодной прокатке, вследствие чего способ становится неэкономичным.

Само собой разумеется, что температура намотки в рулон может быть не ниже 650°C, даже в случае осуществления отжига горячекатаной полосы.

Далее стальной лист после горячей прокатки или отжига при горячей прокатке подвергается однократной холодной прокатке или же двум или большему количеству этапов холодной прокатки, включающих выполняемый между ними промежуточный отжиг для получения холоднокатаного листа конечной толщины. В этом случае для увеличения плотности магнитного потока предпочтительно применение прокатки, выполняемой с повышением температуры листа до около 200°C, так называемой теплой прокатки. При этом толщина холоднокатаного листа (конечная толщина) специальным образом не ограничивается, но предпочтительно находится в диапазоне 0,10-0,60 мм. Когда она составляет менее 0,10 мм, уменьшается производительность, в то время как при превышении толщины в 0,60 мм эффект снижения потерь в железе оказывается слишком небольшим. Для увеличения эффекта снижения потерь в железе более предпочтителен диапазон 0,10-0,35 мм.

Листовая сталь после холодной прокатки (холоднокатаный лист) далее подвергается окончательному отжигу, выполняемого способом непрерывного отжига. При окончательном отжиге температура выдержки предпочтительно находится в диапазоне 700-1150°C. Когда температура выдержки ниже 700°C, она не достаточно благоприятствует перекристаллизации и не удается достичь хороших магнитных свойств, кроме того, не обеспечивается эффект корректировки формы листа непрерывным отжигом. В то время как при превышении 1150°C возрастают потери энергии и способ становится экономически неоправданным.

После окончательного отжига листовой стали предпочтительно, чтобы на поверхность стального листа наносилась изолирующая пленка и подвергалась термической обработке для большего снижения потерь в железе. Кроме того, предпочтительно, чтобы такая изолирующая пленка, когда она предназначается для обеспечения хорошей пригодности для штамповки, являлась бы органическим покрытием, содержащим смолу. При том, что когда в качестве важного параметра рассматривается свариваемость, предпочтительно она является полуорганическим или неорганическим покрытием.

Пример 1

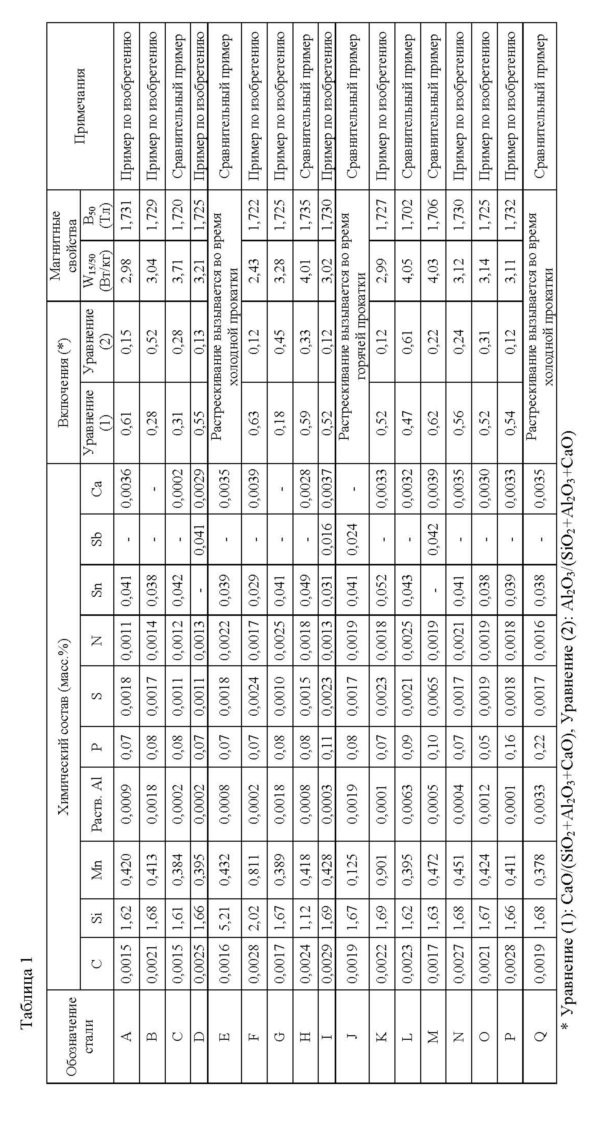

Стали A-Q, имевшие различные химические составы, показанные в Таблице 1, расплавлялись и формировались в стальные слябы методом непрерывной разливки. При плавлении стали в качестве раскислителя главным образом применялись Si и Al, а в качестве источника Ca добавлялся CaSi. Количество добавляемого раскислителя или CaSi регулировалось в соответствии с содержанием в стали N, O или S.

Затем сляб повторно нагревался до температуры 1050-1130°C и подвергался горячей прокатке для получения горячекатаного листа толщиной 2,3 мм. В этом случае температура намотки в рулон во всех сталях равнялась 680°C.

После этого горячекатаный лист подвергался травлению и холодной прокатке для получения холоднокатаного листа, имевшего конечную толщину листа 0,50 мм, который подвергался окончательному отжигу при температуре выдержки 1000°C и покрывался изолирующей пленкой для получения листовой неориентированной электротехнической стали (готовый лист). В показанной в таблице 1 стали J в ходе горячей прокатки происходило растрескивание, а в сталях E и Q растрескивание вызывалось во время холодной прокатки, вследствие чего последующие этапы были прекращены.

Затем с помощью электронного сканирующего микроскопа (SEM) рассматривались сечения полученных таким образом готовых листов, параллельные направлению прокатки (L-сечение), для анализа химического состава в 200 или более включениях на основе оксидов и определения их средних величин, по которым вычислялись компонентное соотношение CaO и компонентное соотношение Al2O3.

Кроме того, из готовых листов в направлении прокатки (L) и перпендикулярно к направлению прокатки (C) вырезались образцы для испытаний по методу Эпштейна и проводились измерения согласно JIS C2552 плотности магнитного потока B50 (плотность магнитного потока при силе намагничивания 5000 A/m) и потерь в железе W15/50 (потери в железе при возбуждении магнитным потоком плотностью 1,5 Tл и с частотой 50 Гц).

Результаты упомянутых выше измерений также представлены в таблице 1. Из этих результатов видно, что может быть произведена соответствующая данному изобретению листовая сталь, не вызывающая проблем при горячей прокатке и холодной прокатке и обладающая превосходными магнитными свойствами, обеспечивающими низкие потери в железе W15/50 не более 3,28 Вт/кг и высокую плотность магнитного потока B50 не менее 1,722 Tл. Напротив, может заметить, что магнитные свойства листовой стали, не приспособленной к данному изобретению, то есть потери в железе W15/50 и/или плотность магнитного потока B50, оказываются ухудшенными. Кроме того, так как количество Al, добавленного в качестве раскислителя при плавлении стали, является небольшим и CaSi также не добавлялся, сталь C представляет пример стали, компонентное соотношение включений в которой находится вне диапазона согласно изобретению

Пример 2

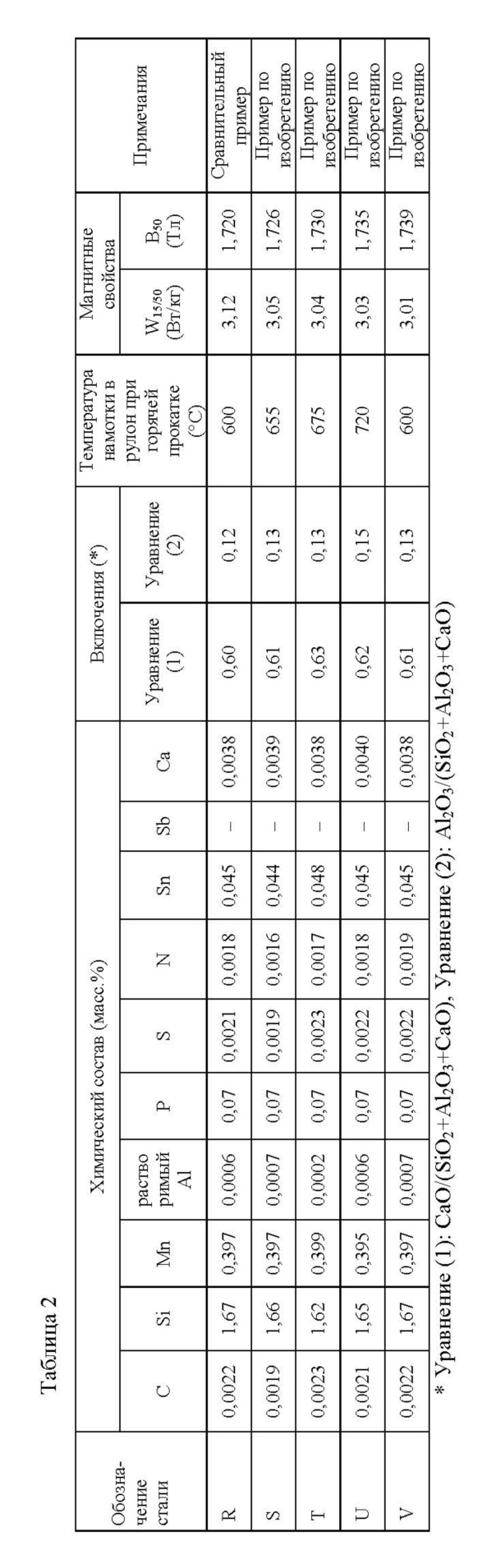

Стали R-V, имевшие различные химические составы, показанные в таблице 2, расплавлялись и формировались в стальные слябы методом непрерывной разливки, таким же, как и в Примере 1. Данный сляб затем повторно нагревался до температуры 1050-1110°C и подвергался горячей прокатке для получения горячекатаного листа толщиной 2,3 мм, который подвергался травлению и холодной прокатке с получением холоднокатаного стального листа, имевшего конечную толщину 0,50 мм. После этого такой лист подвергался окончательному отжигу при температуре выдержки 1000°C и на него наносилась изолирующая пленка для получения листовой неориентированной электротехнической стали (готовый лист). В этом случае температура намотки в рулон после горячей прокатки варьировала по четырем уровням в пределах диапазона 600-720°C, как показано в таблице 2. Сталь V была преобразована в горячекатаный лист, который затем был подвергнут отжигу горячекатаной полосы при температуре выдержки 1000°C в режиме непрерывного отжига и травлению.

Применительно к полученным таким образом готовым листам были вычислены величины компонентного соотношения CaO и компонентного соотношения Al2O3 и измерены, как в Примере 1, плотность магнитного потока B50 и потери в железе W15/50.

Результаты упомянутых выше измерений также представлены в таблице 2. Из этих результатов видно, что листовая сталь, приспособленная к данному изобретению, имеет превосходные магнитные свойства, что потери в железе W15/50 не превышают 3,05 Вт/кг и плотность магнитного потока B50 составляет не менее 1,726 Tл.

Пример 3

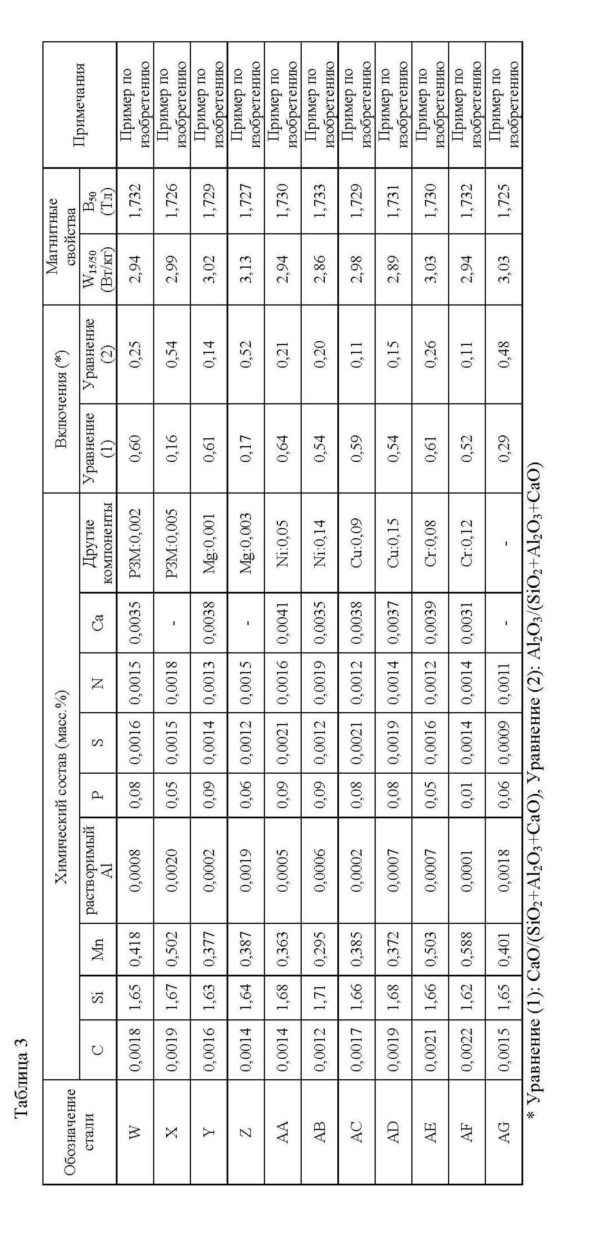

Стали W-AG, имевшие различные химические составы, показанные в таблице 3, расплавлялись и формировались в стальные слябы методом непрерывной разливки, таким же, как и в Примере 1. Затем сляб повторно нагревался до температуры 1090-1220°C и подвергался горячей прокатке для образования горячекатаного листа толщиной 2,1 мм, который подвергался травлению и холодной прокатке с получением холоднокатаного стального листа, имевшего конечную толщину 0,50 мм. После этого такой лист подвергался окончательному отжигу при температуре выдержки 1010°C и на него наносилась изолирующая пленка для получения листовой неориентированной электротехнической стали (готовый лист). В этом случае температура намотки в рулон после горячей прокатки для всех сталей равнялась 670°C.

Применительно к полученным таким образом готовым листам были вычислены величины компонентного соотношения CaO и компонентного соотношения Al2O3 и измерены, как в Примере 1, плотность магнитного потока B50 и потери в железе W15/50.

Результаты указанных выше измерений также представлены в таблице 3. Из этих результатов видно, что листовая сталь, приспособленная к данному изобретению, имеет превосходные магнитные свойства, что потери в железе W15/50 не превышают 3,13 Вт/кг и плотность магнитного потока B50 составляет не менее 1,725 Tл.

Изобретение относится к области металлургии, а именно к производству листовой неориентированной электротехнической стали, используемой в качестве материала железных сердечников электрического оборудования. Выполняют горячую прокатку сляба, содержащего C: не более 0,0050 мас.%, Si: 1,5-5,0 мас.%, Mn: 0,20-3,0 мас.%, растворимый Al: не более 0,0050 мас.%, P: не более 0,2 мас.%, S: не более 0,0050 мас.%, N: не более 0,0040 мас.%, остальное – Fe и неизбежные примеси, для образования горячекатаного листа. Осуществляют холодную прокатку горячекатаного листа без выполнения отжига горячекатаного листа, а затем окончательный отжиг. Компонентное соотношение CaO в присутствующих в слябе включениях на оксидной основе, определяемое как CaO/(SiO2 + Al2O3 + CaO), устанавливают равным не менее 0,4 и/или компонентное соотношение Al2O3, определяемое как Al2O3/(SiO2 + Al2O3 + CaO), устанавливают равным не менее 0,3. Температура намотки в рулон при горячей прокатке составляет не менее 650°C. Достигается получение листовой неориентированной электротехнической стали, обладающей высокой плотностью магнитного потока и низкими потерями в железе при высокой пригодности к переработке для повторного использования. 3 н. и 1 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Листовая неориентированная электротехническая сталь, имеющая химический состав, содержащий, мас.%: C: не более 0,0050, Si: 1,5-5,0, Mn: 0,20-3,0, растворимый Al: не более 0,0050, P: не более 0,2, S: не более 0,0050, N: не более 0,0040, остальное - Fe и неизбежные примеси, в которой компонентное соотношение CaO в присутствующих в листовой стали включениях на основе оксидов, определяемое следующим соотношением (1):

CaO/(SiO2 + Al2O3 + CaO), (1)

составляет не менее 0,4,

и/или компонентное соотношение Al2O3 в присутствующих в листовой стали включениях на основе оксидов, определяемое следующим соотношением (2):

Al2O3/(SiO2 + Al2O3 + CaO), (2)

составляет не менее 0,3.

2. Листовая сталь по п. 1, характеризующаяся тем, что она имеет химический состав, дополнительно включающий в себя по меньшей мере одну из следующих групп A-D химических элементов, мас.%:

группа A: Ca: 0,0005-0,0100,

группа B: один или оба элемента, выбранных из Sn: 0,01-0,1 и Sb: 0,01-0,1,

группа C: один или оба элемента, выбранных из Mg: 0,001-0,05 и РЗМ: 0,001-0,05, и

группа D: один или несколько элементов, выбранных из Cu: 0,01-0,5, Ni: 0,01-0,5 и Cr: 0,01-0,5.

3. Способ производства листовой неориентированной электротехнической стали по п. 1 или 2, характеризующийся тем, что осуществляют горячую прокатку сляба для образования горячекатаного листа с последующей его намоткой в рулон при температуре не ниже 650°C, холодную прокатку горячекатаного листа и его окончательный отжиг.

4. Способ производства листовой неориентированной электротехнической стали по п. 1 или 2, характеризующийся тем, что осуществляют горячую прокатку сляба для образования горячекатаного листа, отжиг горячекатаного листа при температуре 900-1150°C, холодную прокатку отожженного горячекатаного листа и его окончательный отжиг.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ЛИСТ ИЗ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ПРЕВОСХОДНЫЙ ПО ПОТЕРЯМ В СЕРДЕЧНИКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2311479C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕКРАСНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2400325C1 |

| НЕТЕКСТУРИРОВАННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ, УЛУЧШЕННЫЙ ПО ПОТЕРЯМ В СЕРДЕЧНИКЕ | 2005 |

|

RU2362829C2 |

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| CN 101812629 A, 25.08.2010 | |||

| CN 102796947 A, 28.11.2012. | |||

Авторы

Даты

2019-03-21—Публикация

2015-11-17—Подача