Изобретение относится к переработке вторичных материальных ресурсов и отходов агропромышленного комплекса и может быть использовано в линиях производства экструдированных комбикормов и кормовых добавок.

Наиболее близкой по технической сущности и достигаемому эффекту является линия производства экструдированных комбикормов, включающая экструдер, смеситель, две емкости для лузги и мучнистого сырья с дозаторами, бункер для хранения жидких компонентов, имеющий в нижней части объемный дозатор и форсунки для распыления жидких компонентов, ленточный транспортер, размещенный под дозатором для бункера, две установки шоковой заморозки, расположенные под дозаторами емкостей для сыпучих компонентов, молотковую и роторную дробилки, выходы которых соединены с трубопроводом, расположенным над ленточным транспортером, два резервных трубопровода соединяющие дозаторы емкостей для сыпучих компонентов с молотковой и роторной дробилками (RU 2489946) (прототип).

Недостатком известной линии является невозможность получения однородного продукта при смешивании с наночастицами, а также ограниченный ассортимент выпускаемой продукции.

Задачей изобретения является расширение ассортимента и повышение качества производимых комбикормов с наночастицами, за счет увеличения технологических возможностей линии по производству комбикормов, влияющих на сбалансированность, перевариваемость и кормовую ценность готового продукта.

Технический результат достигается тем, что линия производства экструдированных комбикормов, включающая экструдер, смеситель, две емкости для лузги и мучнистого сырья с дозаторами, бункер для хранения жидких компонентов, имеющий в нижней части объемный дозатор и форсунки для распыления жидких компонентов, ленточный транспортер, размещенный под дозатором для бункера, две установки шоковой заморозки, расположенные под дозаторами емкостей для сыпучих компонентов, молотковую и роторную дробилки, выходы которых соединены с трубопроводом, расположенным над ленточным транспортером, два резервных трубопровода, соединяющие дозаторы емкостей для сыпучих компонентов с молотковой и роторной дробилками, линия дополнительно снабжена тремя емкостями с дозаторами, две из которых соединены с роторными дробилками для минерального сырья, двумя роторными дробилками для минерального сырья, роторно-вибрационным смесителем расположенным под роторными дробилками минерального сырья и емкостью с дозатором наночастиц, выход роторно-вибрационного смесителя соединен с трубопроводом, расположенным над ленточным транспортером.

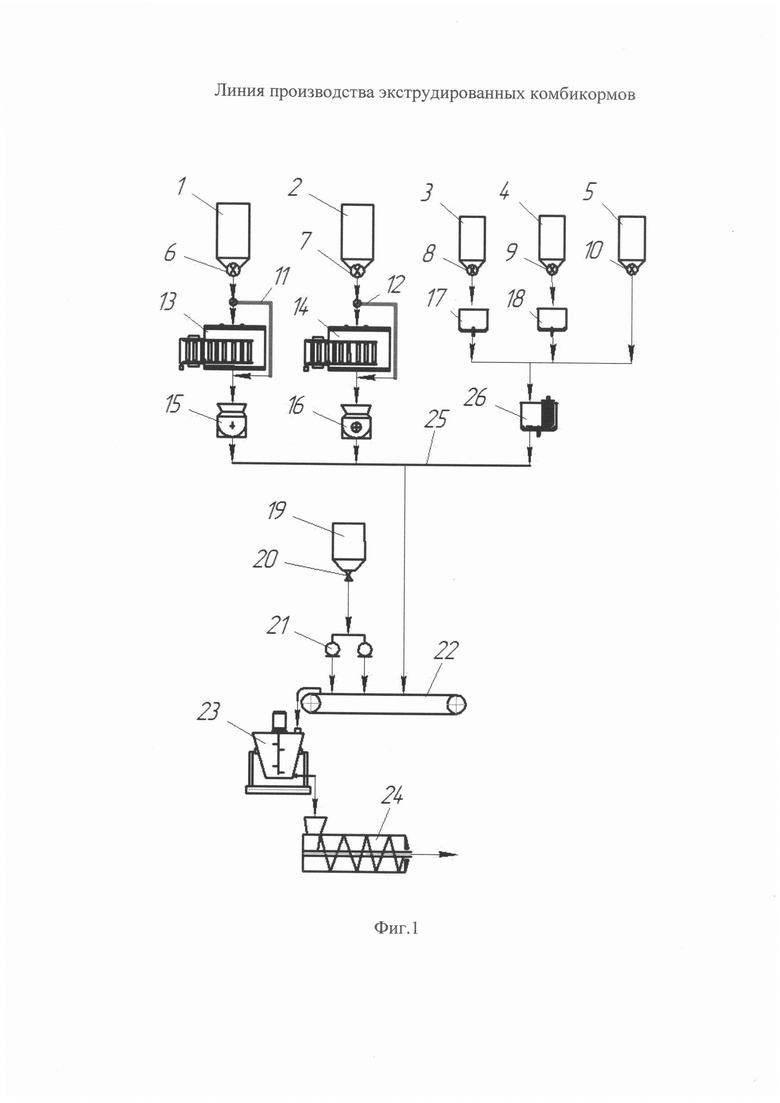

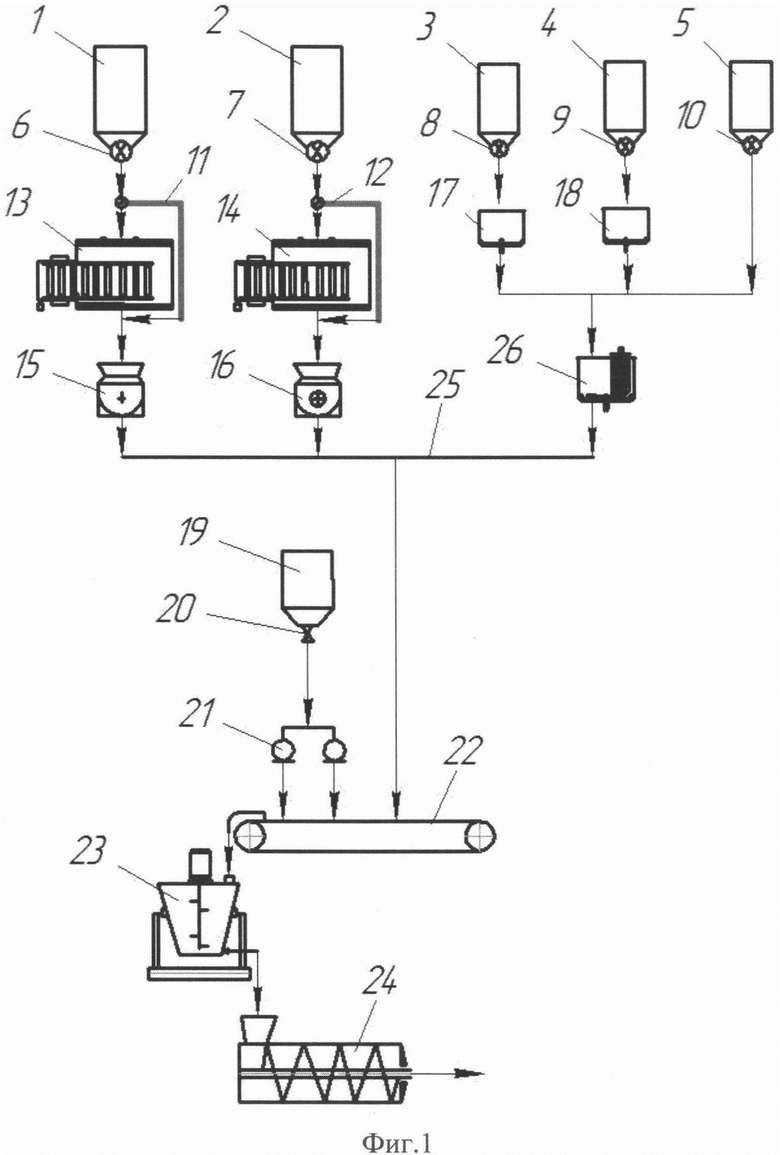

На фиг. 1 изображен общий вид линии производства экструдированных комбикормов.

Линия производства экструдированных комбикормов содержит емкости 1, 2 для зернового сырья, емкости 3, 4 для минерального сырья, емкость 5 для наночастиц, дозаторы 6, 7, 8, 9, 10, резервные трубопроводы 11,12 для возможного прохождения продукта без шоковой заморозки, установку шоковой заморозки 13, 14 для обработки отходов вторичных материальных ресурсов агропромышленного комплекса (отрубей, лузги подсолнечника, гречихи, пшена, овса и т.д.), молотковую 15 и роторную 16 дробилки, а так же роторные дробилки 17, 18 для минерального сырья (NaCl, CaCO3 и т.д.), бункер для хранения жидких компонентов 19, объемный дозатор для жидких компонентов 20, форсунки для распыления жидких компонентов 21, ленточный

транспортер 22, смеситель 23, экструдер 24, трубопровод 25, роторно-вибрационный смеситель 26.

Линия производства экструдированных комбикормов работает следующим образом.

В емкость 1 загружают лузгу, в емкость 2 мучнистое сырье, в емкость 3 хлорид натрия (NaCl), в емкость 4 карбонат кальция (CaCO3), в емкость 5 наночастицы дефицитных элементов. Из емкости с лузгой 1 через дозатор 6 лузгу подают на установку шоковой заморозки 13, а затем направляют в молотковую дробилку 15. Из емкости с мучнистым сырьем 2 через дозатор 7 мучнистое сырье подают на установку шоковой заморозки 14, а затем подают в молотковую дробилку 16.

При отсутствии необходимости подвергать лузгу или мучнистое сырье шоковой заморозке лузгу подают в молотковую дробилку 15, а мучнистое сырье на роторную дробилку 16 через резервные трубопроводы 11 и 12 соответственно. Затем измельченную лузгу и измельченное мучнистое сырье подают через трубопровод 25 на ленточный транспортер 22. В это же время из емкостей 3 и 4 через дозаторы 8 и 9 поступают в роторные дробилки 17 и 18 минеральное сырье (как правило NaCl и CaCO3) соответственно, а далее в роторно-вибрационный смеситель 26 в него же из емкости 5 через дозатор 10 поступают наночастицы. Далее смесь NaCl, CaCO3 и наночастиц из роторно-вибрационного смесителя 26 через трубопровод 25 направляется на ленточный транспортер 22. Как только компоненты, находящиеся на транспортере 22, достигают бункера для хранения жидких компонентов 19, включается привод объемного дозатора для жидких компонентов 20, установленный в нижней части бункера 19 и при этом, жидкие компоненты в строго определенном количестве подаются к форсункам 21. Затем жидкие компоненты с помощью форсунок 21 распыляются над поверхностью сырья, находящихся на ленте транспортера 22. Далее все сырье подают в смеситель 23, где активно перемешивают.

Затем перемешанная смесь поступает в рабочую камеру экструдера 24 и вращающейся шнек экструдера 24 начинает захватывать и перемещать обрабатываемую смесь, которая последовательно проходит через зоны загрузки, смешивания, гомогенизации и дозирования. По мере продвижения смесь перемешивается в зоне смешивания, нагревается и размягчается до получения однородной среды. При дальнейшем ее продвижении, происходит уплотнение в зоне сжатия, за счет уменьшающегося свободного объема, ограниченного стенками корпуса и поверхностью рабочих органов и продукт разогревается. Далее в зоне гомогенизации происходит превращение размягченных гранул в расплав, за счет возрастания давления, при этом плавное уменьшение межвиткового объема шнека в сторону предматричной зоны обеспечивает дегазацию и постепенное увеличение давления продукта. В зоне гомогенизации смесь окончательно переходит из твердой фазы в вязкопластичную, здесь происходит плавление в результате преобразования механической энергии рабочих органов машины в тепловую энергию и за счет внутреннего трения в самом продукте. Давление расплава экструдата в зоне дозирования достигает желаемого значения, происходит окончательное расплавление мелких включений, происходит смешивание на малекулярном уровне и образуется расплав, однородный по структуре и температуре. Это позволяет для нормальной работы экструдера 24 иметь заданную, однородную по сечению температуру расплава продукта. Затем он попадает в предматричную зону и дозируется через отверстия матрицы экструдера 24. После выхода продукта из матрицы в результате резкого перепада температуры и давления происходит мгновенное испарение влаги, аккумулированная им энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата.

Следует отметить, что равномерно распределенные в перерабатываемом материале наночастицы выдерживают давление и температуру при экструзии и не подвергаются никаким изменениям.

Таким образом, по сравнению с прототипом заявляемая линия производства экструдированных комбикормов позволяет расширить ассортимент выпускаемых многокомпонентных комбикормов заданной пищевой ценности, адаптированных для различных видов животных и повысить сбалансированность, перевариваемость и кормовую ценность готового продукта крупнорогатым скотом и другими сельскохозяйственными животными, за счет увеличения технологических возможностей линии по производству комбикормов, а так же использования минеральных добавок (NaCl, CaCO3 и т.д.) и наночастиц различного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2011 |

|

RU2489946C1 |

| АВТОМАТИЗИРОВАННЫЙ БЛОЧНО-МОДУЛЬНЫЙ КОМПЛЕКС ПРИГОТОВЛЕНИЯ КОРМОВ С НАНОЧАСТИЦАМИ | 2023 |

|

RU2811110C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ КОРМОВЫХ ДОБАВОК | 2017 |

|

RU2670137C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ТВЕРДОФАЗНЫМ КУЛЬТИВИРОВАНИЕМ ДЛЯ КРУПНОРОГАТОГО СКОТА | 2022 |

|

RU2787189C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2006 |

|

RU2304417C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ КОМБИКОРМОВ | 2023 |

|

RU2817769C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ | 2013 |

|

RU2543271C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2443130C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ АКВАКОРМОВ | 2010 |

|

RU2451600C1 |

Изобретение относится к переработке вторичных материальных ресурсов и отходов агропромышленного комплекса и может быть использовано в линиях производства экструдированных комбикормов. Линия включает экструдер, смеситель, две емкости для лузги и мучнистого сырья с дозаторами, бункер для хранения жидких компонентов, имеющий в нижней части объемный дозатор и форсунки для распыления жидких компонентов, ленточный транспортер, размещенный под дозатором для бункера, две установки шоковой заморозки, расположенные под дозаторами емкостей для сыпучих компонентов, молотковую и роторную дробилки, выходы которых соединены с трубопроводом, расположенным над ленточным транспортером, два резервных трубопровода, соединяющих дозаторы емкостей для сыпучих компонентов с молотковой и роторной дробилками. Линия дополнительно снабжена тремя емкостями с дозаторами, двумя роторными дробилками для минерального сырья и роторно-вибрационным смесителем. Две емкости соединены с роторными дробилками. Третья емкость предназначена для наночастиц. Роторно-вибрационный смеситель расположен под роторными дробилками минерального сырья. Выход роторно-вибрационного смесителя соединен с трубопроводом, расположенным над ленточным транспортером. Использование изобретения позволит расширить ассортимент комбикормов и повысить их качество. 1 ил.

Линия производства экструдированных комбикормов, включающая экструдер, смеситель, две емкости для лузги и мучнистого сырья с дозаторами, бункер для хранения жидких компонентов, имеющий в нижней части объемный дозатор и форсунки для распыления жидких компонентов, ленточный транспортер, размещенный под дозатором для бункера, две установки шоковой заморозки, расположенные под дозаторами емкостей для сыпучих компонентов, молотковую и роторную дробилки, выходы которых соединены с трубопроводом, расположенным над ленточным транспортером, два резервных трубопровода, соединяющих дозаторы емкостей для сыпучих компонентов с молотковой и роторной дробилками, отличающаяся тем, что линия дополнительно снабжена тремя емкостями с дозаторами, двумя роторными дробилками для минерального сырья и роторно-вибрационным смесителем, расположенным под роторными дробилками минерального сырья, причем две емкости соединены с роторными дробилками для минерального сырья, третья емкость предназначена для наночастиц, а выход роторно-вибрационного смесителя соединен с трубопроводом, расположенным над ленточным транспортером.

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2011 |

|

RU2489946C1 |

| Линия для получения белкового корма | 2017 |

|

RU2646092C1 |

| Н.П.ЧЕРНЯЕВ Производство комбикормов | |||

| - М.: Агропромиздат, 1989 | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| US 2010028497 A1, 04.02.2010. | |||

Авторы

Даты

2019-04-29—Публикация

2018-04-25—Подача