Изобретение относится к технологии производства композиционных изделий из углепластика и стеклопластика методом пропитки под давлением. Использование данной технологии позволяет изготавливать изделия из композиционных материалов на основе термопластичных связующих. Данная технология может применяться при производстве изделий авиационного, судового, автомобильного и строительного назначения, а также спортивного инвентаря. Помимо этого, данная технология позволяет изготавливать слоистые панели и конструкционный углепластик для производства композитных изделий штамповкой с нагревом.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является способ полимеризации лактамов в формообразующую оснастку [US 2011/0148000 А1]. Согласно известному способу подогревают компоненты термопластичного полимера и оснастку до температуры 100-170°С в инертной среде газа азота, подают мономер, катализатор и инициатор, на смесительную головку, подключенную к пресс-форме. Охлаждают оснастку до комнатной температуры. По завершению процесса охлаждения деталь извлекают из оснастки, и осуществляют процесс механической обработки. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - подогрев компонентов термопластичного полимера и оснастки до температуры 100-170°С в инертной среде газа азота; подачу полимерного материала на соединительную головку, подключенную к формообразующей оснастке; охлаждение оснастки до комнатной температуры; извлечение изделия из оснастки; проведение механической обработки,

Наиболее близким устройством того же назначения к заявленному устройству по совокупности признаков является система для RIM процесса «Kraus Maffei Kunststofftechnik GmbH», содержащая две емкости с компонентами термопластичного полимера: емкость для жидкого капролактама с активатором и емкость для жидкого капролактама с катализатором, оснащенные датчиками температуры, мешалками с приводом от электрических двигателей. Емкости подсоединены к магистрали подачи сжатого азота и магистралям подачи компонент, содержащим манометры. Соединительная головка соединена с формообразующей оснасткой магистралью подачи полимера, содержащей манометр и клапан. Данная система принята за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемой установки - две емкости с компонентами термопластичного полимера: емкость для жидкого капролактама с активатором и емкость для жидкого капролактама с катализатором, оснащенные датчиками температуры, мешалками с приводом от электрических двигателей; емкости подсоединены к магистрали подачи сжатого азота и магистралям подачи компонент, содержащим манометры; соединительная головка соединена с формообразующей оснасткой магистралью подачи полимера, содержащей манометр и клапан.

Недостатком известных способа и устройства, принятых за прототип, является невозможность пропитки армирующего материала из-за низкого давления подачи полимера. Получаемый материал обладает низкими физико-механическими характеристиками в связи с применением коротких армирующих волокон.

Задача, на решение которой направлено заявляемое изобретение, - разработка способа и устройства для изготовления изделий из армированных термопластичных композиционных материалов методом пропитки под давлением.

Поставленная задача решается за счет того, что в известном способе изготовления изделий из термопластичных композитных материалов методом пропитки под давлением, включающем подогрев компонентов термопластичного полимера и оснастки до температуры 100-170°С в инертной среде газа азота, подачу полимерного материала на соединительную головку, подключенную к формообразующей оснастке, охлаждение оснастки до комнатной температуры, извлечение изделия из оснастки, проведение механической обработки согласно изобретению формообразующую оснастку подключают к вакуумной магистрали вакуумного насоса, снабженной ловушкой для полимера, осуществляют пропитку полимерного материала, для этого загружают в формообразующую оснастку армирующий компонент композиционного материала, откачивают воздух вакуумным насосом из оснастки, затем производят подачу термопластичного связующего материала под давлением 10-20 МПа для пропитки армирующего материала, при этом излишки термопластичного полимерного связующего из оснастки поступают в ловушку для полимера, осуществляют полимеризацию связующего термопластичного материала, которым пропитан армирующий материал, после пропитки охлаждают оснастку до комнатной температуры.

Отличительными признаками предлагаемого способа являются - формообразующую оснастку подключают к вакуумной магистрали вакуумного насоса, снабженной ловушкой для полимера; осуществляют пропитку полимерного материала, для этого загружают в формообразующую оснастку армирующий компонент композиционного материала; откачивают воздух вакуумным насосом из оснастки; производят подачу термопластичного связующего материала под давлением 10-20 МПа для пропитки армирующего материала, при этом излишки термопластичного полимерного связующего из оснастки поступают в ловушку для полимера; осуществляют полимеризацию связующего термопластичного материала, которым пропитан армирующий материал; после пропитки охлаждают оснастку до комнатной температуры и извлекают деталь из оснастки.

Поставленная задача также решается за счет того, что известная установка для изготовления изделий из термопластичных композитных материалов методом пропитки под давлением, содержащая две емкости с компонентами термопластичного полимера; емкость для жидкого капролактама с активатором и емкость для жидкого капролактама с катализатором, оснащенные датчиками температуры, мешалками с приводом от электрических двигателей, емкости подсоединены к магистрали подачи сжатого азота и магистралям подачи компонент, содержащим манометры, соединительная головка соединена с формообразующей оснасткой магистралью подачи полимера, содержащей манометр и клапан, согласно изобретению снабжена вакуумной магистралью, подключенной к вакуумному насосу с двигателем привода и к формообразующей оснастке, при этом вакуумная магистраль содержит манометр для контроля разряжения в формообразующей оснастке, клапан, ловушку для полимера, предназначенную для предотвращения попадания полимера в вакуумный насос, в магистралях подачи компонент установлены дозирующие насосы с двигателями привода, соединенные посредством клапанов и расходомеров с емкостями с компонентами термопластичного полимера.

Отличительными признаками предлагаемой установки являются - наличие вакуумной магистрали, подключенной к вакуумному насосу с двигателем привода и к формообразующей оснастке; вакуумная магистраль содержит манометр для контроля разряжения в формообразующей оснастке, клапан, ловушку для полимера, предназначенную для предотвращения попадания полимера в вакуумный насос; в магистралях подачи компонент установлены дозирующие насосы с двигателями привода, соединенные посредством клапанов и расходомеров с емкостями с компонентами термопластичного полимера.

Отличительные признаки предлагаемых способа изготовления изделий из армированных термопластичных композитных материалов методом пропитки под давлением и установки для его осуществления в совокупности с известными позволяют пропитывать армирующий материал из угле-стеклотканей, угле- стекловолокон за счет создания достаточно высокого давления для пропитки.

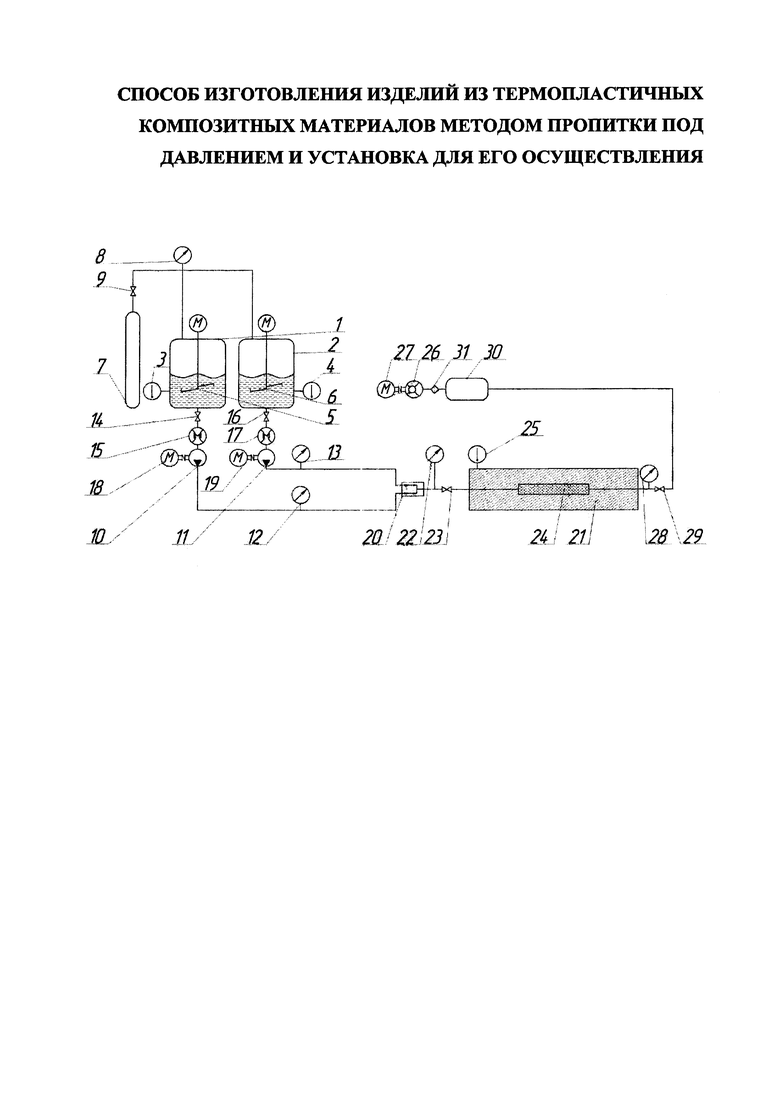

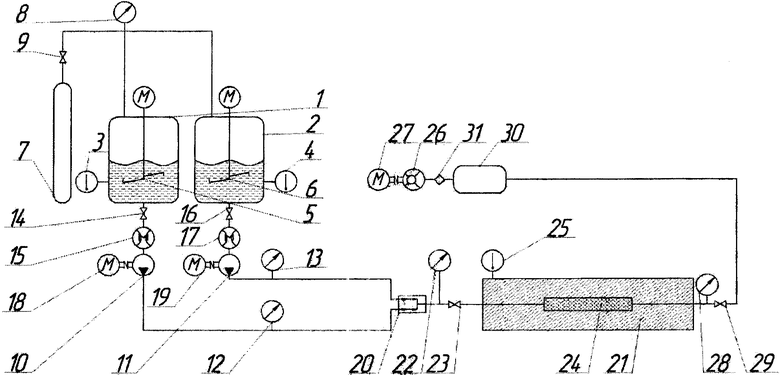

Предлагаемый способ и устройство поясняются чертежом, на котором представлена схема установки для изготовления изделий из термопластичных композитных материалов методом пропитки под давлением.

Установка для изготовления изделий из армированных термопластичных композитных материалов методом пропитки под давлением (см. чертеж) состоит из двух емкостей для жидкого капролактама с активатором 1 и жидкого капролактама с катализатором 2. Данные емкости 1, 2 оснащены датчиками температуры 3, 4 для контроля процесса нагрева компонентов. Мешалками 5, 6 с приводом от электрических двигателей осуществляется перемешивание компонентов. Данные емкости 1, 2 соединены с баллоном со сжатым азотом 7 для создания инертной среды и минимизации содержания остаточной воды в жидком капролактаме. В магистрали подачи сжатого азота установлен манометр 8 для контроля давления газа. Подача азота в емкости 1, 2 с компонентами полимера осуществляется посредством открытия клапана 9.

Емкости с компонентами термопластичного полимера 1, 2 подсоединены к магистралям подачи компонент. В магистралях подачи компонент установлены дозирующие насосы 10, 11, манометры 12, 13 для определения давления подачи дозирующих насосов 10, 11.

Емкость 1 соединена с дозирующим насосом 10 посредством клапана 14 и расходомера 15, которые необходимы для точной дозировки количества компонент, участвующих в реакции полимеризации термопластичного связующего. Емкость 2 соединена с дозирующим насосом 11 посредством клапана 16 и расходомера 17.

Привод дозирующих насосов 10, 11 осуществляется посредством электрических двигателей 18, 19. Компоненты термопластичного связующего материала объединяются в соединительной головке 20. Соединительная головка 20 соединена с формообразующей оснасткой 21 магистралью подачи полимера, содержащей манометр 22 и клапан 23.

Манометр 22 нужен для контроля и поддержания необходимого давления пропитки армирующего материала термопластичным связующим материалом. Клапан 23, установленный перед формообразующей оснасткой 21, отвечает за подачу полимера.

В формообразующей оснастке 21 уложен армирующий материала в форме заготовки 24 для пропитки. Оснастка 21 снабжена датчиком температуры 25, предназначенным для контроля процесса нагрева и охлаждения оснастки 21 и формируемого изделия.

Установка снабжена вакуумной магистралью, подключенной к вакуумному насосу 26 с двигателем привода 27 и к формообразующей оснастке 21. Вакуумная магистраль содержит манометр 28 для контроля разряжения в формообразующей оснастке, клапан 29, ловушку для полимера 30, фильтр 31. Клапан 29, отвечает за открытие вакуумной магистрали. Холодная ловушка 30 нужна для предотвращения попадания полимера в вакуумный насос 26, который откачивает воздух и создает разряжение в формообразующей оснастке 21 для минимизации пористости полимера, Фильтр 31 дополнительно предохраняет вакуумный насос 26 от Попадания полимера. Привод вакуумного насоса 26 осуществляется за счет электродвигателя 27.

Армирующим материалом композита могут быть арамидные, угле- и стеклоткани, дискретные угле- и стекловолокна. Связующим материалом в композите являются термопластичные полимеры полиамид 6 (ПА-6) или полиамид 12 (ПА-12).

Способ изготовления изделий из термопластичных композитных материалов методом пропитки под давлением осуществляют с помощью заявляемой установки в следующей последовательности.

Предварительно раскроенные слои тканных или волокнистых армирующих материалов, укладывают согласно схеме армирования в формообразующую оснастку 21 для пропитки под высоким давлением. Формообразующая оснастка 21 изготовлена из алюминия, поскольку данный металл обладает хорошей теплопроводностью, что благоприятно скажется на процессе прогрева до температуры полимеризации термопластичного связующего. После укладки армирующего материала в форму заготовки 24 осуществляют сборку оснастки. Далее следует подключение оснастки 21 к магистралям установки для подачи полимера к и вакуумной магистрали. За счет вакуумного насоса 26 происходит откачка воздуха из оснастки 21.

Далее загружают компоненты термопластичного полимера в емкости 1, 2. В емкость 1 жидкий капролактам с катализатором. В качестве катализатора может выступать магнийбромкапролактам. В емкость 2 жидкий капролактам с активирующим полимерным компонентом. Данные компоненты перемешиваются мешалками 5, 6 в соответствующих емкостях 1, 2 в инертной среде газа азота для того, чтобы удалить остаточную воду из структуры полимера. Осуществляют подогрев компонентов и оснастки до температуры 100-170°С.

Далее компоненты перемещаются за счет дозирующих насосов 10, 11 по двум магистралям к соединительной головке 20. В соединительной головке 20 происходит смешивание компонент и подача полимерного материала под давлением 10-20 МПа в оснастку 21 с армирующим материалом.

Излишки термопластичного полимерного связующего из оснастки 21 поступают в ловушку 30, распложенную в магистрали вакуумного насоса 26. После этого происходит полимеризация связующего термопластичного материала, которым пропитан армирующий материал.

После пропитки идет этап охлаждения оснастки 21 до температуры 25°С. По завершению процесса охлаждения деталь извлекают из оснастки 21, и осуществляют процесс механической обработки. В результате процесса пропитки ткани с последующим процессом полимеризации связующего получают деталь из композиционного материала,

Преимущество изобретения состоит в том, что оно позволяет изготавливать детали из армированных термопластичных композитных материалов.

Техническим результатом изобретения является получение изделий из композиционных материалов с термопластичным связующим. Применение данного типа связующих материалов позволяет снизить стоимость изготовления деталей, за счет более низкой цены термопластичного связующего материала в сравнении с реактопластичными полимерными смолами. Композиционный материал с термопластичным связующим обладает лучшими показателями ударной вязкости. Использование термопластичного связующего материала в композите позволит предусмотреть возможность переработки изделия при завершении периода эксплуатации и вторичного использования его исходного сырья в новых изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для изготовления композитного изделия | 2019 |

|

RU2748461C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОГО СЕРДЕЧНИКА ПРОВОДА ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2019 |

|

RU2708846C1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ДВОЙНОГО ВАКУУМНОГО ПАКЕТА | 2014 |

|

RU2579380C2 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СПОСОБ ПРОПИТКИ СЛОИСТЫХ ЗАГОТОВОК НА ОСНОВЕ ТКАНЫХ НАПОЛНИТЕЛЕЙ И ЭПОКСИДНЫХ, КРЕМНИЙОРГАНИЧЕСКИХ И ПОЛИИМИДНЫХ СВЯЗУЮЩИХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2020 |

|

RU2743422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОВЕРХНОСТНЫМ ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

Группа изобретений относится к способу и установке для производства армированных композиционных изделий методом пропитки под давлением. Способ позволяет изготавливать изделия из композиционных материалов на основе термопластичных связующих. Данная технология может применяться при производстве изделий авиационного, судового, автомобильного и строительного назначения, а также спортивного инвентаря. Согласно способу подогревают компоненты термопластичного полимера и оснастки до температуры 100-170°С в инертной среде газа азота, подают полимерный материал на соединительную головку, подключенную к формообразующей оснастке. Формообразующую оснастку подключают к вакуумной магистрали вакуумного насоса. Осуществляют пропитку полимерного материала под воздействием вакуумного насоса. Затем производят подачу термопластичного связующего материала под давлением 10-20 МПа для пропитки армирующего материала. При этом излишки термопластичного полимерного связующего из оснастки поступают в ловушку для полимера. Осуществляют полимеризацию связующего термопластичного материала. После пропитки охлаждают оснастку и извлекают деталь из оснастки. Установка для осуществления способа содержит две емкости с компонентами термопластичного полимера: емкость для жидкого капролактама с активатором и емкость для жидкого капролактама с катализатором, оснащенные датчиками температуры и мешалками с приводом. Емкости подсоединены к магистрали подачи сжатого азота и магистралям подачи компонентов. Соединительная головка соединена с формообразующей оснасткой магистралью подачи полимера. Установка снабжена вакуумной магистралью, подключенной к вакуумному насосу с двигателем привода и к формообразующей оснастке. В магистралях подачи компонентов установлены дозирующие насосы с двигателями привода, соединенные с емкостями с компонентами термопластичного полимера. Техническим результатом группы изобретений является получение изделий из композиционных материалов с термопластичным связующим с заданными свойствами. 2 н.п. ф-лы, 1 ил.

1. Способ изготовления изделий из армированных термопластичных композитных материалов методом пропитки под давлением, включающий подогрев компонентов термопластичного полимера и оснастки до температуры 100-170°С в инертной среде газа азота, подачу полимерного материала на соединительную головку, подключенную к формообразующей оснастке, охлаждение оснастки до комнатной температуры, извлечение изделия из оснастки, проведение механической обработки, отличающийся тем, что формообразующую оснастку подключают к вакуумной магистрали вакуумного насоса, снабженной ловушкой для полимера, осуществляют пропитку полимерного материала, для этого загружают в формообразующую оснастку армирующий компонент композиционного материала, откачивают воздух вакуумным насосом из оснастки, затем производят подачу термопластичного связующего материала под давлением 10-20 МПа для пропитки армирующего материала, при этом излишки термопластичного полимерного связующего из оснастки поступают в ловушку для полимера, осуществляют полимеризацию связующего термопластичного материала, которым пропитан армирующий материал, после пропитки охлаждают оснастку до комнатной температуры.

2. Установка для изготовления изделий из термопластичных композитных материалов методом пропитки под давлением, содержащая две емкости с компонентами термопластичного полимера: емкость для жидкого капролактама с активатором и емкость для жидкого капролактама с катализатором, оснащенные датчиками температуры, мешалками с приводом от электрических двигателей, емкости подсоединены к магистрали подачи сжатого азота и магистралям подачи компонент, содержащим манометры, соединительная головка соединена с формообразующей оснасткой магистралью подачи полимера, содержащей манометр и клапан, отличающаяся тем, что она снабжена вакуумной магистралью, подключенной к вакуумному насосу с двигателем привода и к формообразующей оснастке, при этом вакуумная магистраль содержит манометр для контроля разряжения в формообразующей оснастке, клапан, ловушку для полимера, предназначенную для предотвращения попадания полимера в вакуумный насос, в магистралях подачи компонент установлены дозирующие насосы с двигателями привода, соединенные посредством клапанов и расходомеров с емкостями с компонентами термопластичного полимера.

| US 2011148000 A1, 23.06.2011 | |||

| Полимерные материалы, N12, 2003 г., "Формование изделий по RIM-технологии полиамидов", рис.1 | |||

| US 5998571 A, 07.12.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| Способ изготовления деталей из волокнистого полимерного композиционного материала | 2017 |

|

RU2656317C1 |

| US 20060194941 A1, 31.08.2006. | |||

Авторы

Даты

2019-05-06—Публикация

2018-11-22—Подача