Изобретение относится к химической промышленности и технологии изготовления препрегов - полуфабрикатов, представляющих собой тканый наполнитель, пропитанный связующим, а именно: эпоксидными, кремнийорганическими или полиимидными связующими в определенном весовом соотношении, и может быть использовано во многих отраслях промышленности для дальнейшего изготовления методом прессования герметичных конструкций из армированных композиционных материалов, сохраняющих целостность при одностороннем нагреве.

Предшествующий уровень техники

Известна пропитка и лакировка наполнителей (Г.Б. Шалун, «Производство изделий из слоистых пластиков», «ХИМИЯ», Ленинградское отделение, 1975,с 30-49).

Связующее на наполнитель наносят методом пропитки или лакировки. При пропитке стремятся к более глубокому проникновению связующего в наполнитель. По одному из способов наполнитель погружают в раствор связующего, содержащего воду или органический растворитель с последующим удалением воды или растворителя в сушильных камерах. Другой способ заключается в пропитке наполнителя жидкими или расплавленными связующими.

Пропитка наполнителей растворами связующих. Наполнители пропитывают растворами связующих на специальных установках непрерывного действия, на которых осуществляется пропитка и сушка. В качестве наполнителя используют рулонный материал, который подается в ванну с пропиточным раствором с устройства размотки. Устройство содержит также направляющий валик и отжимные валы, сушильную камеру, устройство для намотки, устройство для резки и укладки нарезанного полотна. Степень проникновения пропиточного раствора в поры наполнителя и количество наносимого на наполнитель связующего зависят от ряда факторов, главным из которых является вязкость пропиточного раствора, вид и свойство наполнителя (впитываемость бумаги, плотность плетения ткани, продолжительность пребывания наполнителя в пропиточном растворе, конструкция пропиточного устройства. Более разбавленные и менее вязкие растворы будут легче проникать в поры наполнителя, однако применение слишком разбавленных растворов приводит к низкому содержанию связующего в наполнителе, а также потребует повышенного расхода энергии на испарение растворителя при сушке. При пропитке необходимо обеспечить наиболее полное вытеснение из наполнителя воздуха и замену его смолой. Наличие воздушных включений препятствует качественной пропитке наполнителя связующим. При сушке в сушильных камерах происходит удаление растворителя и углубление конденсации смолы – более глубокое отверждение смолы, т.к. при отверждении смолы выделяются летучие вещества, необходимо добиться максимального удаления этих летучих веществ, т.к. будучи в дальнейшем запрессованы в изделии, они ухудшают физико-химические, диэлектрические и декоративные свойства изделия.

При резке специальными отжимными ножами пропитываемое полотно прижимается силой натяжения к лезвию ножа, который снимает излишек нанесенной смолы с поверхности наполнителя.

Недостатком устройства и способа является то, что невозможно при такой технологии полностью без воздушных включений пропитать тканный наполнитель, т.е. удастся только лакировать поверхностные слои. Тем более невозможно провести дальнейшее удаление продуктов поликонденсации и имидизации.

Известен патент на изобретение РФ № 2243093 «Способ изготовления препрега и устройство для его осуществления».

Способ включает намотку наполнителя на оправку в бобины, вакуумирование и заполнение связующим. Намотку наполнителя на оправку производят с объемом свободного пространства, равным требуемому содержанию связующего и не менее 0,2 от общего объема сформированной бобины. Вакуумирование производят в камере не менее 4-х часов при остаточном давлении не выше 10 мм рт.ст. Заполнение межволоконного и межнитяного пространства бобин связующим производят помещением бобин с наполнителем в этих же условиях вакуума в связующее. По достижении объема связующего над бобиной более объема межволоконного и межнитяного пространства в бобине давление в камере поднимают до величины не ниже атмосферного и выдерживают бобину в объеме связующего не менее 4-х часов. Затем дают стечь излишкам связующего. Устройство для осуществления способа содержит вакуумную камеру с вакуумным насосом, вакуумным вентилем и манометром, емкость со связующим и бобины с наполнителем. В емкости со связующим расположена грузовая перфорированная платформа с центральным стержнем, перпендикулярным плоскости платформы и связанным с механизмом сброса последней. На грузовую перфорированную платформу установлены бобины с наполнителем, чередующиеся с промежуточными перфорированными съемными платформами. Между оправками бобин и центральным стержнем расположены грузовые диски. Изобретение позволяет улучшить качество смачиваемости волокон и пропитки наполнителя в препреге, снизить межволоконную и межнитяную пористость перед началом пропитки, что позволяет повысить герметичность изделий, изготавливаемых из препрегов.

Недостатком данного изобретения является то, что устройство не приспособлено для пропитки тканых наполнителей, а только для волокон. Кроме того метод не позволяет контролировать содержание связующего. Пропитка осуществляется механическим способом.

Известен патент РФ на изобретение № 2484956, где улучшение качества пропитки многослойных заготовок перед вакуумированием достигают за счет предварительной пропитки путем погружения многослойной заготовки в связующее с большим содержание растворителя до 50-60% в фенолформальдегидной смоле. Таким образом после полного отверждения, полученный теплозащитный материал с повышенными жаропрочными свойствами. Техническим результатом является насыщение многослойной заготовки смолой 40-50% по массе, при содержании летучих фракций 3-13% по массе, обеспечение механической прочности и температурной стабильности монолитного полимерного композиционного материала, работающего в условиях экстремальных тепловых и механических нагрузок. Материал с таким количеством летучих продуктов не может быть герметичным, а используемое оборудование не обеспечивает пропитку за 1 раз, требует многократной пропитки, причем каждая пропитка по времени проходит в течении 14-15,5 часов.

Наиболее близким к заявляемому решению является патент РФ на изобретение № 2565709 «Способ изготовления препрега с автоматическим контролем технологического процесса» в котором в котором слоистая заготовка из многослойной ткани пропитывается бакелитовым лаком. Устройство включает в себя обогреваемую герметичную камеру с расположенной в ней пропиточной кассеты с пакетом заготовки, с емкостью для бакелитового лака, вакуумным насосом, конденсатором и емкостью для сбора конденсата с регулируемыми вентилями и блоками сбора информации и управления для автоматизации многократной пропитки заготовки.

Недостатком такого способа получения препрега является проведение большого количества пропиток до получения необходимого количества связующего в препреге, что обусловлено низким содержанием основного вещества в бакелитовом лаке и периодическим вымыванием новой порцией пропитки уже нанесенного на наполнитель связующего. При этом контролируется много показателей (масса исходной и пропитанной заготовки, масса лака, температура сушки и уровень вакуума), но не измеряется изменение вязкости связующего в процессе пропитки и после сушки пропитанного материала.

По патентам на изобретение РФ № 2565709 и РФ № 2484956 не предусматривают использование рамок для инфузионной пропитки, в результате слоистая заготовка находится в пропитанной кассете герметичной камеры без герметизации зоны пропитки за счет использования вакуумной пленки, прижимных пластин и паранита, жертвенной ткани, пленки с микроперфорацией и слоя дренажной ткани, что приводит к появлению на поверхности заготовки вспененного связующего.

Раскрытие изобретения

Технической задачей данного изобретения является создание устройства для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, позволяющее вести пропитку высоковязкими расплавами и высококонцентрированными растворами с последующим удалением остатков растворителя и низкомолекулярных продуктов, а также проводить имидизацию полиимидных связующих с удалением низкомолекулярных продуктов с сохранением нанесенного полимера и получением препрега с сохранением его формы.

Поставленная техническая задача решается за счет того, что устройство для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, содержащее термошкаф, в который устанавливается рамка для инфузионной пропитки. в рамку предварительно установлена слоистая заготовка. Устройство также имеет вакуумный насос, вакуумную ловушку, блок подготовки связующего, в который входит реактор, с мешалкой, датчиком температуры, с датчиком уровня связующего и обеспеченный частотным приводом. Блок подготовки связующего имеет также блок регулировки и контроля температуры реактора и компрессора с указателем числа оборотов и направлением вращения мешалки, указателем уровня связующего. Вакуумная ловушка снабжена вакуумметром и смотровым окном. Термошкаф дополнительно снабжен смотровым стеклом. Рамка для инфузионной пропитки снабжена приёмными пятаками и вакуумной трубкой с обоих сторон рамки. Рамка для инфузионной пропитки, снабжена вакуумной плёнкой и имеет линию герметизации с вакуумной плёнкой, линию герметизации зоны пропитки по периметру рамки с применением прижимных рамок из паранита, а также слои дренажной сетки. Способ пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих заключающийся в том, что в рамку для пропитки послойно закладывают необходимое количество тканого материала, далее рамку со слоистой заготовкой внутри помещают в термошкаф. Далее вакуумируют при вакууме -0,96 bar и температуре 80-90°С, в течении 10-30 мин, для удаления влаги и воздуха с последующей вакуумной пропиткой, которую осуществляют в одну стадию для растворных связующих при комнатной температуре, а для расплавных связующих при 60-70°С с удалением растворителя и низкомолекулярных продуктов. При этом величина вакуума не должна превышать -0,4 bar, что обеспечивает равномерное распределение связующего в слоистой заготовке и последующее ступенчатое увеличение температуры от 80-210°С для кремнийорганических связующих, а от 20-165°С для полиимидных связующих при величине вакуума от -0,6 до -0,8 bar для обеспечения удаления продуктов реакций поликонденсации и имидизации. Отгон растворителя и низкомолекулярных продуктов поликонденсации и имидизации наблюдают визуально в дренажных пятаках и собирают в вакуумной ловушке. После завершения отгона, процесс прекращается и слоистая заготовка охлаждается до 25-30°С температуры.

Краткое описание фигур

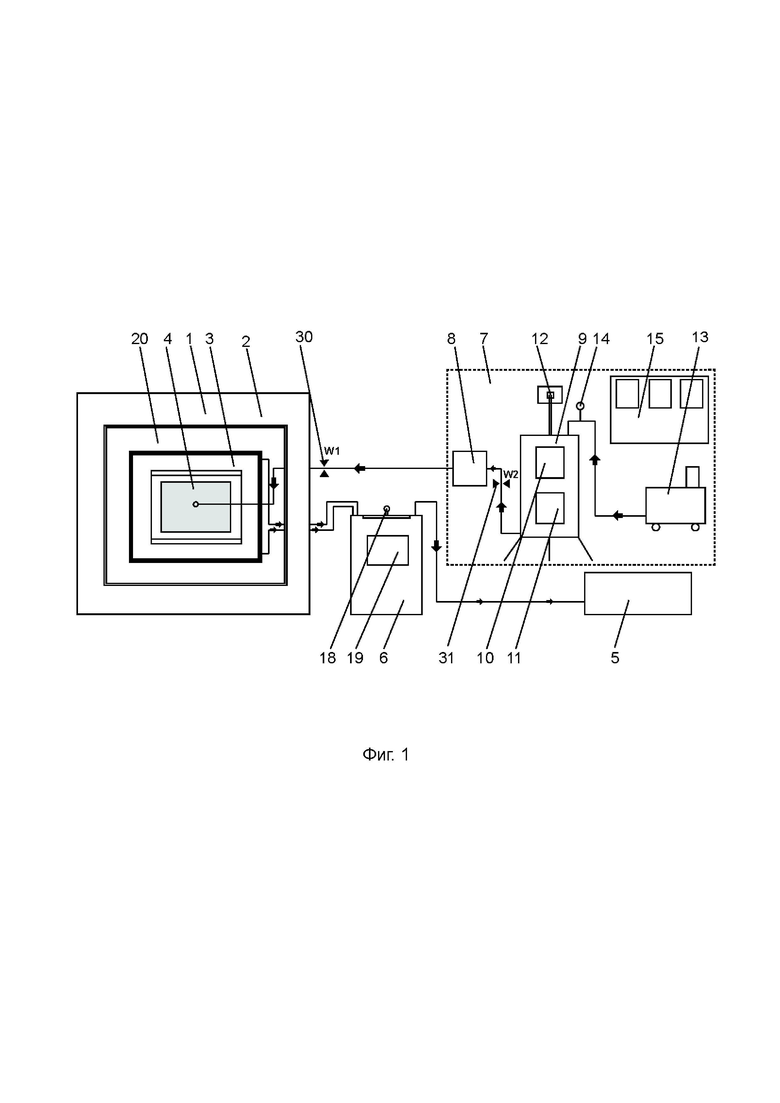

На фиг.1. Представлена схема устройства для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих.

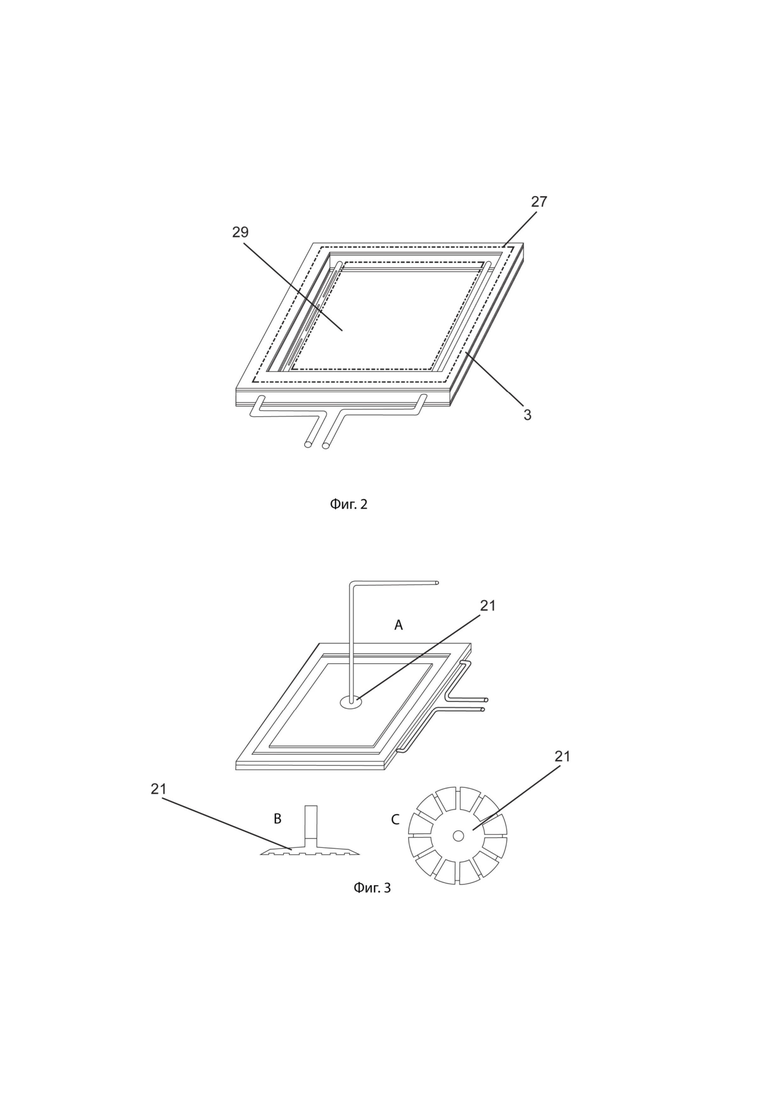

На фиг.2. Представлена рамка для инфузионной пропитки,

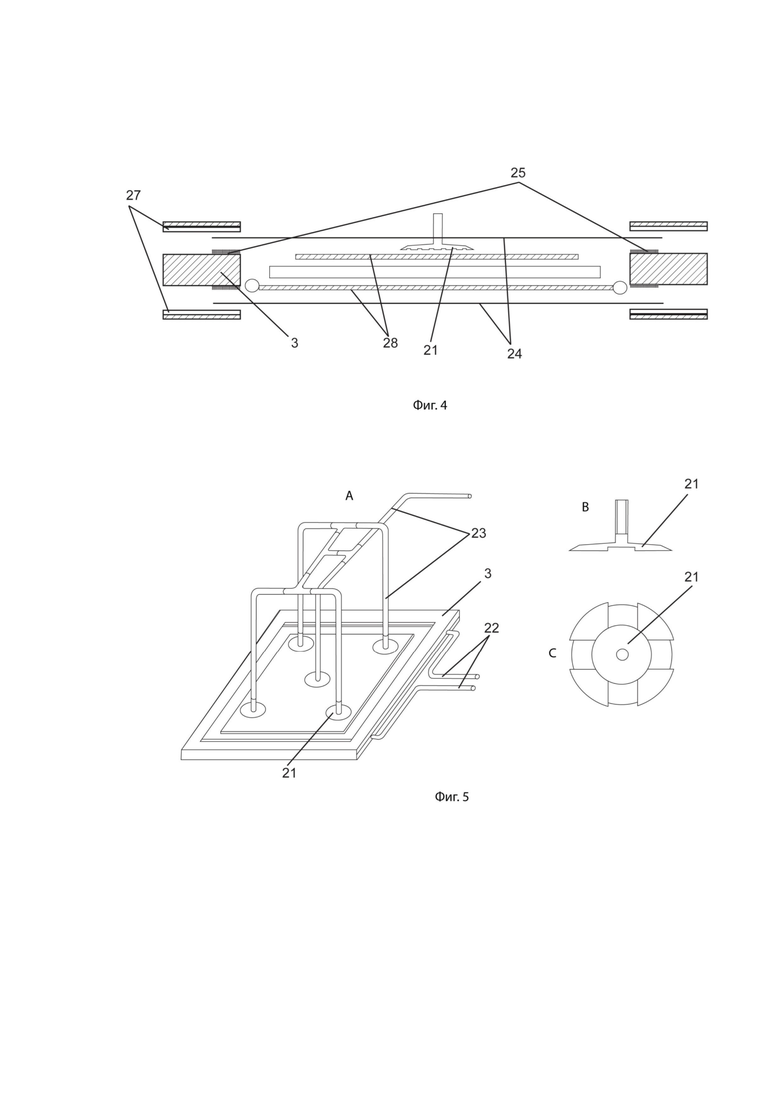

На фиг.3 (А, В, С). Представлена схема сборки пакета слоистого материала для укладки в рамку.

На фиг. 4. Представлена схема сборки для стадии вакуумной пропитки.

На фиг.5 (А, В, С). Представлена схема сборки для стадии удаления растворителя и имидизации.

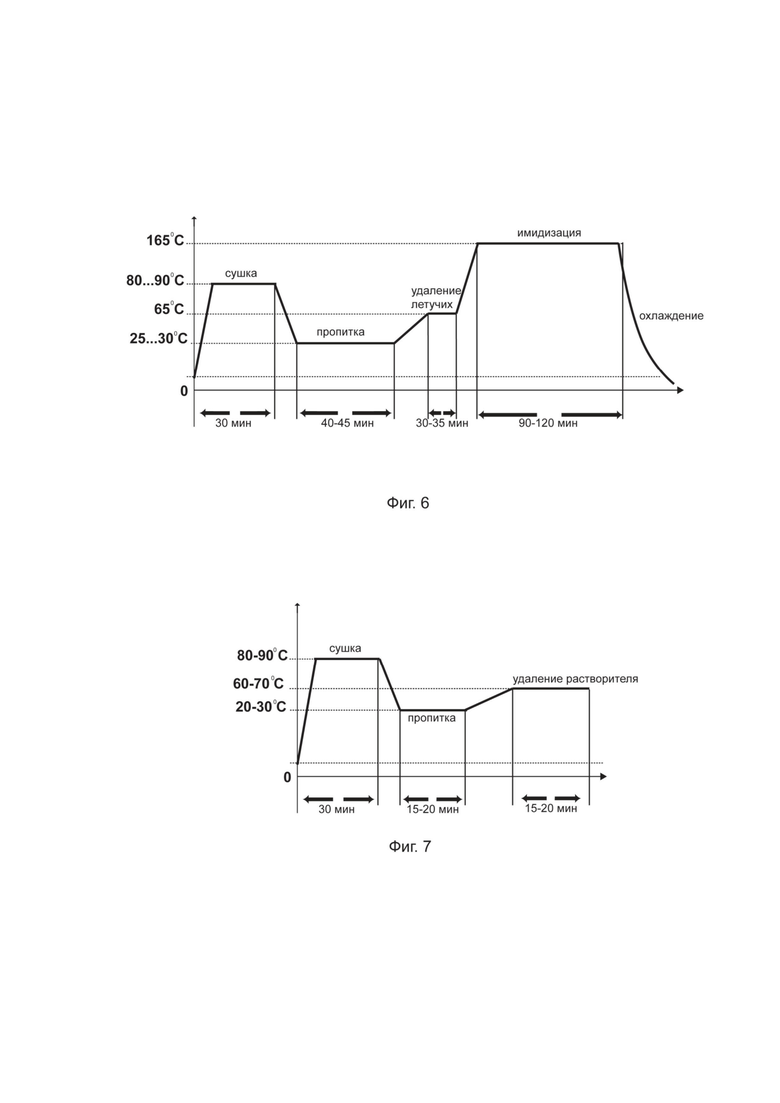

На фиг.6. Температурно-временной режим изготовления препрегов из полиимидного связующего. (Прис 2)

На фиг.7. Температурно-временной режим изготовления препрегов из растворных эпоксидных связующих.(Т-71)

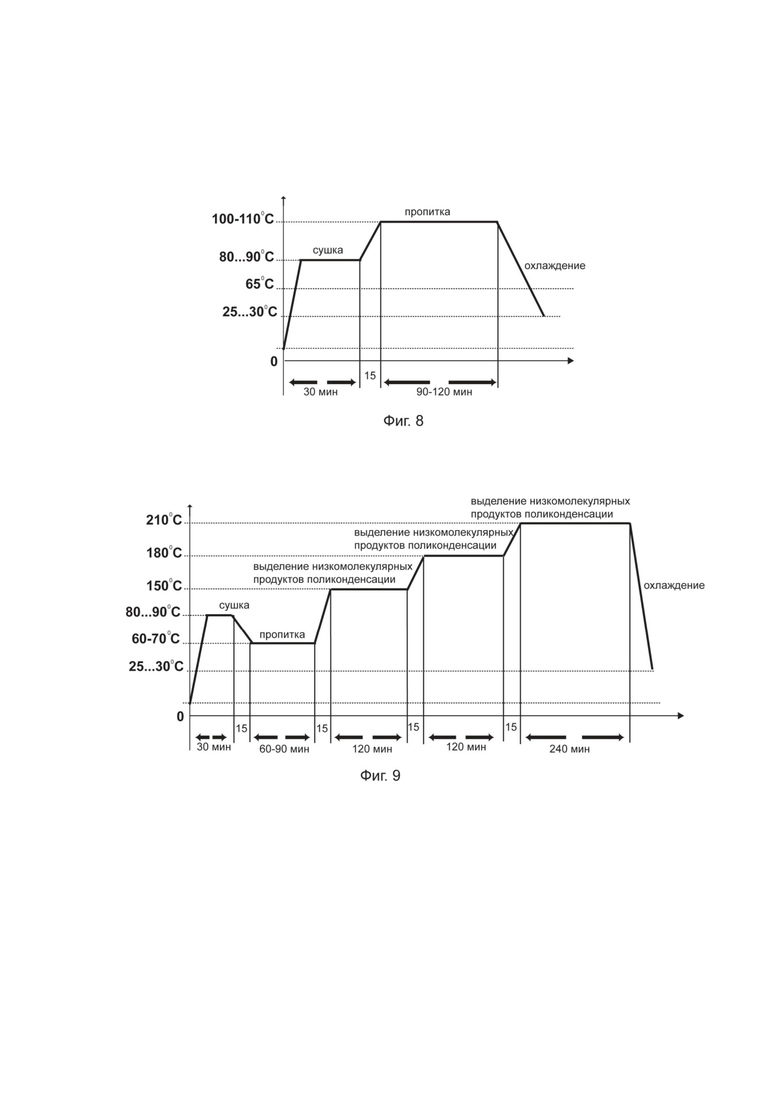

На фиг.8. Температурно-временной режим изготовления препрегов из расплавных эпоксидных связующих. (ЭДТ-10)

На фиг.9. Температурно-временной режим изготовления препрегов из кремнийорганических связующих. (к-9-70)

Реализация изобретения

Устройство 1 представляет собой термошкаф 2, в который устанавливается рамка для инфузионной пропитки 3 . В рамку предварительно устанавливается слоистая заготовка, 4 на которой расположен пятак или пятаки 21 в зависимости от типа связующего . Устройство 1 также имеет вакуумный насос 5, вакуумную ловушку 6, блок подготовки связующего 7, реактор 9, с мешалкой 12, датчиком температуры 10, с датчиком уровня связующего 11 и обеспеченный частотным приводом 8. Блок подготовки связующего 7 имеет также блок регулировки и контроля 15 (температуры реактора и насоса с указателем числа оборотов и направлением вращения мешалки, указателем уровня связующего). Вакуумная ловушка 6 снабжена вакуумметром с краном 18 и смотровым окном 19. Термошкаф 2 обеспечен смотровым окном термошкафа 20. Рамка для инфузионной пропитки 3, снабжена встроенной вакуумной магистралью (внутренней 22 и внешней 23) также по периметру рамки 3 с применением прижимных рамок 27 и паранитовых прокладок. Блок подготовки связующего 7 содержит также компрессор 13, манометр 14, вентиль W1- 30, вентиль W2 -31.

Пропитка слоистой заготовки 4 осуществляется следующим образом.

Подготавливают технологическую оснастку для сборки слоистой заготовки, для этого:

- очищают поверхность рамки для инфузионной пропитки при необходимости обрабатывают наждачным диском с зернистостью не крупнее Р400;

- собирают слоистую заготовку из заданного количества слоев стеклоткани, например, Т-10-14 или кремнеземной ткани КТ-11 ТО, с ориентацией вдоль основы тканного наполнителя с размером по ширине от 200 до 400 мм и длиной от 250 до 450 мм;

- вырезают два полотна дренажной сетки

- помещают слоистую заготовки между двумя слоями дренажной сетки и вакуумной пленки, причем последнюю которую герметизируют по периметру с использование силиконового герметика;

- устанавливают пятак подачи связующего на поверхность дренажной сетки;

- собирают пакет для пропитки согласно фиг. 3 или фиг. 5 в зависимости от количества слоев и типа связующего;

- внешние магистрали на фигурах 3 и 5 изготовленные из силиконовых трубок, могут быть использованы и для пропитки и для удаления растворителя, низкомоллекулярых продуктов поликонденсации и имидизации;

- подключают вакуумную ловушку 6 к вакуумному насосу 5;

- устанавливают собранную рамку 3 в термошкаф 2;

- присоединяют внутреннюю вакуумную магистраль с краном вакуумметра 18;

- внешнюю магистраль 23 соединяют с краном W1 30

- по вакуумметру 18 фиксируют уровень вакуума в зоне пропитки - не менее -0.98bar.

- нагревают оснастку до 80...90°С и производят вакуумную сушку слоистой заготовки в течении 30-40 мин;

- приготавливают раствор связующего - эпоксидных, или кремнийорганических, или полиимидных связующих в обогреваемом реакторе 9;

- открывают вентиль W1 30; пропитку контролируют по появлению связующего в зоне пятака 21 подачи связующего;

- затем уменьшают величину вакуума до -0.1 bar, чтобы ткань полностью «подышала» ( за счет сначала увеличения толщины, а затем уменьшения толщины слоистой заготовки), регулировкой крана на вакуумной ловушке, повторяем данный порядок действий до тех пор пока ткань не будет полностью пропитана;

- после окончания пропитки сначала перекрывают вентиль W2 31, затем вентиль W1 30;

- поднимают температуру оснастки до Т1 со скоростью 2°С в мин;

- выдерживают температурную площадку в течении необходимого времени в зависимости от типа связующего (см фиг. 6, 7, 8);

- поднимают/или опускают температуру оснастки до Т2 в зависимости от типа связующего (см фиг. 6, 7, 8, 9 );

- Для полиимидного связующего проводят процесс имидизации в течении 1,5 -2,0 час. Уровень вакуума в пакете со слоистой заготовки должен быть в течении всего процесса не менее -0.98bаr, контроль производят по вакуумметру 14 на ловушке;

- после этого охлаждают пакет слоистой заготовки 3 до комнатной температуры и сбрасывают вакуум;

- после окончания техпроцесса извлекают слоистую заготовку 3 в обратной последовательности.

От величины вакуума, температуры, зависит степень удаления растворителя и низкомолекулярных веществ, отгон наблюдают визуально и на поверхности слоистой заготовки и в внешних вакуумных магистралях перед вакуумной ловушкой 6. После завершения отгона растворителя процесс останавливают.

Все параметры технологических процессов зависят от типа связующего и представлены на фиг. 6, 7, 8, 9 .

Для получения окончательного продукта, например, монолитного углепластика ЭУП-201У, помещают обработанный слоистый материал (препрег) в плиты пресса и производят окончательное прессование при заданном давлении и температуре в зависимости от типа связующего.

Количество слоев препрега в пакете слоистой заготовки определяют из следующего соотношения, полученного эмпирическим путем, - на 1 мм толщины листа готового углепластика требуется пять заготовок ткани УТ-900.

Основным преимуществом, предлагаемого решения является возможность применения его как для эпоксидных, так и для полиимидных и кремнийорганических связующих, а также проведения пропитки высоковязких расплавов и высококонцентрированных растворов с последующим удаление остатков растворителя и низкомолекулярные продуктов, и проводение имидизации полиимидных связующих без потери нанесенного полимера и отсутствия коробления слоистой заготовки.

Заявляемое устройство работает следующим образом.

В рамку для пропитки закладывается необходимое количество тканого материала – слоистой заготовки 4. Далее рамка 3 представленная на фигуре 2 со слоистой заготовкой 4 внутри помещается в термошкаф 2, где вакуумируется при определённой температуре. Процесс пропитки начинают с подачи связующего на пятак,при вакууме -0,98bar, затем прекращают подачу связующего и снижают вакуум до -0,1bar, для того чтобы произошло разуплотнение слоев ткани и равномерное распределение связующего. Такая операция в зависимости от толщины заготовки 4 проводится из расчета один цикл на 1мм изделия (протяженность цикла 1,5-2,0 мин). После равномерного распределения связующего внутри слоистой заготовки 4, то есть окончания пропитки, что определяется визуально, перекрывают доступ связующего и подключают внешнюю вакуумную магистраль 23 представленную на фигуре 5 и увеличивают температуру. Вакуум дозируем величиной от -0,2 до -0,4 bar, от температуры зависит степень удаления растворителя и низкомолекулярных веществ, при этом отгон наблюдают визуально и на поверхности слоистого материала и в внешних вакуумных магистралях 23 перед вакуумной ловушкой 6. После завершения отгона процесс останавливают.

Все приведенные описания функционирования устройства подтверждают выполнение технической задачи данного изобретения, а именно создание устройства для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, позволяющее вести пропитку высоковязкими расплавами и высококонцентрированными растворами с последующим удалением остатков растворителя и низкомолекулярных продуктов, а также проводить имидизацию полиимидных связующих с удалением низкомолекулярных продуктов с сохранением нанесенного полимера и получением продукта препрега с сохранением его формы и отсутствием коробления.

Промышленная применимость

Все вышеизложенное говорит о промышленной применимости способа пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих и устройства для осуществления этого способа

Перечень позиций.

1. устройство

2. термошкаф

3. рамка для пропитки

4. слоистая заготовка

5. вакуумный насос

6. вакуумная ловушка

7. вакуумный блок подготовки связующего,

8. насос с частотным привом

9. реактор

10. датчик температуры

11. датчик уровня связующего

12. мешалка

13. компрессор

14. манометр

15. блок регулировки контроля температуры реактора и компрессора

16. указатель числа оборотов и направления вращения мешалки

17. указатель уровня связующего

18. вакуумметр

19. смотровое окно

20. смотровое стекло термошкафа,

21. приёмная пятака

22. внутренняя вакуумная магистраль

23. внешняя вакуумная магистраль

24. вакуумная плёнка

25. линия герметизации

26. зона пропитки

27. прижимные рамки из паранита

28. слои дренажной сетки

29. рабочая зона

30. вентель W1

31. вентель W2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2671719C2 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| СОСТАВ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОПЛАСТИКА, ПОЛУЧАЕМОГО НА ОСНОВЕ ЭТОЙ КОМПОЗИЦИИ | 2022 |

|

RU2804783C1 |

| Способ изготовления композитного бампера для наземного транспортного средства | 2019 |

|

RU2723856C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| Полиимидное связующее для слоистых пластиков | 1978 |

|

SU763406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ | 2000 |

|

RU2176255C1 |

| СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРЕПРЕГ | 2008 |

|

RU2415891C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ТЕРМОПЛАСТИЧНОГО УГЛЕПЛАСТИКА | 2014 |

|

RU2556109C1 |

Изобретение относится к химической промышленности и технологии изготовления препрегов - полуфабрикатов, представляющих собой тканый наполнитель, пропитанный связующим. Предложено устройство для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, содержащее термошкаф, в который устанавливается рамка для инфузионной пропитки, в рамку предварительно установлена слоистая заготовка. Устройство также имеет вакуумный насос, вакуумную ловушку, блок подготовки связующего, в который входит реактор с мешалкой, датчиком температуры, с датчиком уровня связующего и обеспеченный частотным приводом. Блок подготовки связующего имеет также блок регулировки и контроля температуры реактора и компрессора с указателем числа оборотов и направления вращения мешалки, указателем уровня связующего. Вакуумная ловушка снабжена вакуумметром и смотровым окном. Термошкаф дополнительно снабжен смотровым стеклом. Рамка для инфузионной пропитки снабжена приёмными пятаками и вакуумной трубкой с обоих сторон рамки. Рамка для инфузионной пропитки снабжена вакуумной плёнкой и имеет линию герметизации с вакуумной плёнкой, линию герметизации зоны пропитки по периметру рамки с применением прижимных рамок из паранита, а также слои дренажной сетки. Предложен также способ пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих с использованием указанного устройства. Технический результат - создание устройства для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, позволяющего вести пропитку высоковязкими расплавами и высококонцентрированными растворами с последующим удалением остатков растворителя и низкомолекулярных продуктов, а также проводить имидизацию полиимидных связующих с удалением низкомолекулярных продуктов с сохранением нанесенного полимера и получением препрега с сохранением его формы. 2 н. и 3 з.п. ф-лы, 9 ил.

1. Устройство для пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, содержащее термошкаф с установленной в нем рамкой для пропитки, при этом рамка выполнена с обеспечением возможности предварительной закладки в нее слоистых заготовок, вакуумный насос, вакуумную ловушку, отличающееся тем, что рамка выполнена с возможностью выполнения инфузионной пропитки, при этом устройство дополнительно имеет вакуумный блок подготовки связующего, который состоит из насоса с частотным приводом, реактора с датчиком температуры и датчиком уровня связующего, мешалки, компрессора, манометра и блока регулировки контроля температуры реактора и компрессора, при этом блок регулировки контроля дополнительно снабжен указателем числа оборотов и направления вращения мешалки, а также указателем уровня связующего, а вакуумная ловушка снабжена вакуумметром и смотровым окном, при этом термошкаф дополнительно снабжен смотровым стеклом, а рамка для инфузионной пропитки снабжена приёмными пятаками, внутренней вакуумной магистралью, внешней вакуумной магистралью, вакуумной плёнкой, а линия герметизации зоны пропитки имеет прижимные рамки из паранита и слои дренажной сетки.

2. Способ пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих, заключающийся в предварительной закладке слоистых заготовок, помещении в термошкаф устройства по п. 1, пропитке и последующем устранении растворителя, отличающийся тем, что предварительно подготавливают технологическую оснастку для сборки слоистой заготовки, а именно очищают поверхность рамки для инфузионной пропитки, затем собирают пакет слоистой заготовки, ориентируя долевой нитью вдоль длинной стороны рамки, после чего обрезают пакет в необходимый размер, далее укладывают полученный пакет слоистой заготовки на рабочую зону рамки, затем собирают пакет для вакуумной пропитки по схеме в зависимости от количества слоев и типа связующего, после этого одно из подготовленных полотен дренажной сетки укладывают на поверхность слоистой заготовки, а второе подготовленное полотно дренажной сетки укладывают под слоистую заготовку, затем устанавливают пятак подачи связующего на поверхность сетки, после чего устанавливают и прикатывают по периметру герметизации вакуумную пленку с последующим обрезанием припуска, после этого по периметру вакуумной пленки накрывают рамкой паранита и помещают в термошкаф с последующим нагревом, при этом перед нагревом подключают внутренние вакуумные магистрали к вакуумной ловушке, после этого вакуумируют слоистую заготовку при вакууме -0,96 bar и температуре 80-90°С в течение 10-30 мин, затем посредством внешних вакуумных магистралей из блока подготовки связующего подают связующее для вакуумной пропитки в зону слоистой заготовки, после чего отключают блок подготовки связующего и удаляют растворитель, после этого охлаждают слоистую заготовку до 25-30°С внутри термошкафа без доступа кислорода.

3. Способ пропитки слоистых заготовок на основе тканых наполнителей и полиимидных связующих по п. 2, отличающийся тем, что перед стадией удаления растворителя производят имидизацию с использованием внешних и внутренних вакуумных магистралей.

4. Способ пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих по п. 2, отличающийся тем, что для кремнийорганических связующих величина вакуума при проведении вакуумной пропитки не должна превышать -0,4 bar, что обеспечивает равномерное распределение связующего в слоистой заготовке и последующее ступенчатое увеличение температуры от 80-210°С с одновременным удалением низкомолекулярных продуктов.

5. Способ пропитки слоистых заготовок на основе тканых наполнителей и эпоксидных, кремнийорганических и полиимидных связующих по п. 2, отличающийся тем, что для полиимидных связующих величина вакуума при проведении вакуумной пропитки не должна превышать от -0,6 до -0,8 bar, а последующее ступенчатое увеличение температуры от 20-165°С обеспечивает удаление продуктов реакции поликонденсации и имидизации.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| Ручной станок для формовки кирпича | 1928 |

|

SU13477A1 |

| АРИФМЕТИЧЕСКОЕ УСТРОЙСТВО | 0 |

|

SU326577A1 |

| Упорная подкладка для стержня упряжного крюка | 1933 |

|

SU34449A1 |

Авторы

Даты

2021-02-18—Публикация

2020-03-27—Подача