Изобретение относится к области машиностроения, а именно к изготовлению оснастки, предназначенной для формования изделий из полимерных композиционных материалов (ПКМ), и может найти применение в аэрокосмической, автомобильной, судостроительной и других отраслях промышленности.

Оснастка является одним из ключевых моментов в технологии производства изделий из ПКМ, поскольку она задает форму получаемого изделия.

В настоящее время для изготовления изделий из ПКМ используются оснастки, выполненные из различных металлических сплавов или из композиционных материалов.

Оснастки из алюминиевых сплавов достаточно хорошо подвергаются механической обработке, однако они обладают высоким коэффициентом линейного термического расширения (КЛТР), что накладывает существенные ограничения на применение данного материала, особенно при использовании высококачественных композиционных материалов авиационного назначения. В процессе формования изделия из ПКМ, технологический пакет нагревают до температур 180-240°С, при этом за счет высокого КЛТР материала оснастки происходит изменение ее геометрии, что, в свою очередь, приводит к изменению геометрии формуемого изделия из ПКМ по отношению к изначально заданной, проявлению такого эффекта, как коробление изделия (изменение геометрии изделия после снятия изделия с технологической оснастки), созданию остаточных напряжений, отрицательно влияющих на механические характеристики ПКМ при длительной эксплуатации изделия.

Проблема изменения геометрических размеров получаемых изделий становится особенно актуальной при изготовлении крупногабаритных интегрированных конструкций. При размерах оснастки порядка десяти метров изменение линейных размеров за счет КЛТР может достигать нескольких сантиметров, а в случае проявления эффекта коробления - нескольких десятков сантиметров.

Поэтому для изготовления оснастки в мировой практике наиболее широко используются материалы с низким значением КЛТР.

Металлическая оснастка с низким значением КЛТР из инвара (сплав железа и никеля) близка по КЛТР к изделиям из углепластиков. Ключевые недостатки такой оснастки заключаются в высокой стоимости, низкой скорости нагрева в автоклаве, трудоемкости и сложности обработки. В основном она используется для изготовления ответственных деталей, таких как обшивка крыла, панели крыла и т.п.

С учетом жесткости требований к допускам и деформациям изделий авиационной техники, наиболее приемлемым материалом для оснастки являются сами ПКМ, поскольку обладают свойствами, близкими к свойствам формуемой детали, а также обладают меньшим весом и стоимостью по сравнению с оснастками из металла. Кроме того, к оснастке предъявляется ряд эксплуатационных требований, от которых зависит срок ее применения, в частности высокая твердость поверхности и герметичность для формования качественных деталей на ней.

Исключительно высокой прочностью, жесткостью, коррозионной стойкостью и малой массой являются ПКМ на основе углеродных материалов, в частности углеродных волокон в сочетании с матричным материалом, таким как термореактивные и/или термопластичные смолы.

Наиболее близким аналогом предлагаемой оснастки для формования изделий из полимерных композиционных материалов является оснастка, содержащая опорную конструкцию и размещенную на ней форму с формообразующей поверхностью, выполненную из полимерного композиционного материала на основе углеродного материала (CN 203592595 U, В29С 33/38, 14.05.2014). В этом же патенте раскрыт наиболее близкий аналог способа изготовления оснастки для формования изделий из полимерных композиционных материалов, включающего изготовление формы с формообразующей поверхностью из углеродного материала и установку готовой формы на опорную конструкцию.

Недостатком описанных в патенте CN 203592595 оснастки и способа ее изготовления является то, что на поверхности оснастки из углеродного композиционного материала возможно появление трещин, сколов, царапин, неровностей или других дефектов. Поэтому эксплуатация оснастки предполагает периодическую проверку качества ее поверхности на наличие указанных дефектов, которые могут привести к изготовлению некачественной детали, а также быть причиной разгерметизации оснастки. Однако обнаружение указанных дефектов затруднено вследствие черного цвета ПКМ на основе углеродного материала, из которого изготовлена оснастка, и отсутствия видимых характерных признаков повреждения.

Задачей настоящего изобретения является обеспечение надежной гарантированно безопасной эксплуатации оснастки за счет оперативного диагностирования формы оснастки посредством ее неразрушающего контроля и своевременного выявления появившихся на ней дефектов, и тем самым повышение качества изделий, изготавливаемых из ПКМ на основе углеродного материала, в том числе крупногабаритных сложной геометрии.

Технический результат достигается посредством оснастки для формования изделий из полимерных композиционных материалов, содержащей опорную конструкцию и размещенную на ней форму с формообразующей поверхностью, выполненную из полимерного композиционного материала на основе углеродного материала, формообразующая поверхность которой покрыта по меньшей мере одним слоем стеклоткани, пропитанной силиконовым связующим.

Технический результат также достигается посредством способа изготовления оснастки для формования изделий из полимерных композиционных материалов, включающий: изготовление формы с формообразующей поверхностью посредством выкладки преформы из углеродного материала на поверхности мастер-модели, пропитки указанного углеродного материала эпоксидным связующим методом вакуумной инфузии, предварительного его отверждения при комнатной температуре в течение 24 часов и постотверждения при температуре до 200°С; покрытие формообразующей поверхности формы по меньшей мере одним слоем стеклоткани, пропитку указанного слоя стеклоткани силиконовым связующим методом вакуумной инфузии и его отверждение при комнатной температуре в течение 24 часов; и установку готовой формы на опорную конструкцию.

Такое изготовление формы оснастки из ПКМ на основе углеродного материала позволяет легко обнаружить дефекты на ее формообразующей поверхности, т.к. покрытие из стеклоткани, пропитанной силиконовым связующим, в месте повреждения указанной поверхности становится мутным независимо от характера дефекта.

При этом использование силиконового связующего (связующего с силоксановыми связями) для пропитки слоя из стеклоткани, покрывающего формообразующую поверхность формы, обеспечивает ее гарантированную герметичность даже при повреждении и образовании трещин на формообразующей поверхности. Кроме того, использование силикона дополнительно позволяет получить гладкую практически глянцевую формообразующую поверхность, что также способствует более быстрому и легкому обнаружению возможных ее повреждений. Покрытие с использованием силиконового связующего характеризуется износостойкостью, ударопрочностью, гидрофобностью, химической стойкостью и может эксплуатироваться при температуре до 200°С аналогично эпоксидной смоле, применяемой для изготовления формы оснастки. Также силиконовое связующее обладает антиадгезионными свойствами, что позволяет снизить количество антиадгезионного состава при эксплуатации оснастки и съема с нее изделий.

Вышеизложенные особенности и преимущества изобретения будут понятны из последующего описания предпочтительного примера его осуществления со ссылками на прилагаемые чертежи, на которых для представления одинаковых элементов используются одинаковые позиции:

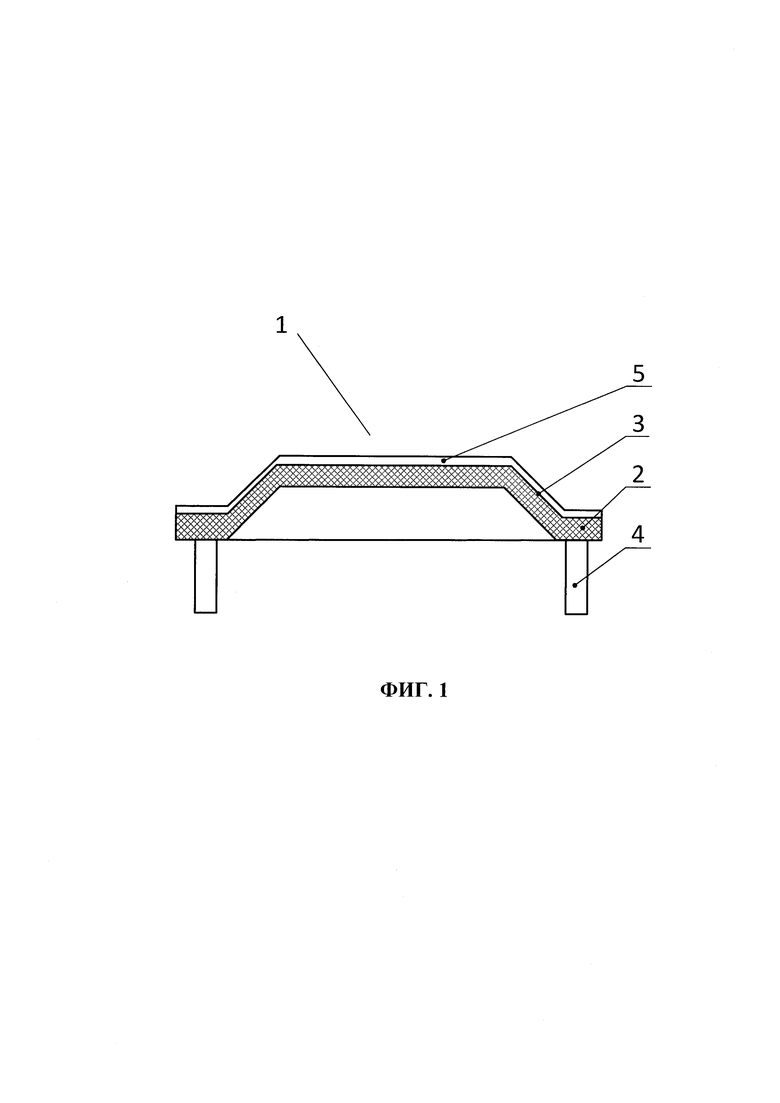

на ФИГ. 1 изображена схема оснастки для формования изделий из ПКМ, выполненной в соответствии с настоящим изобретением;

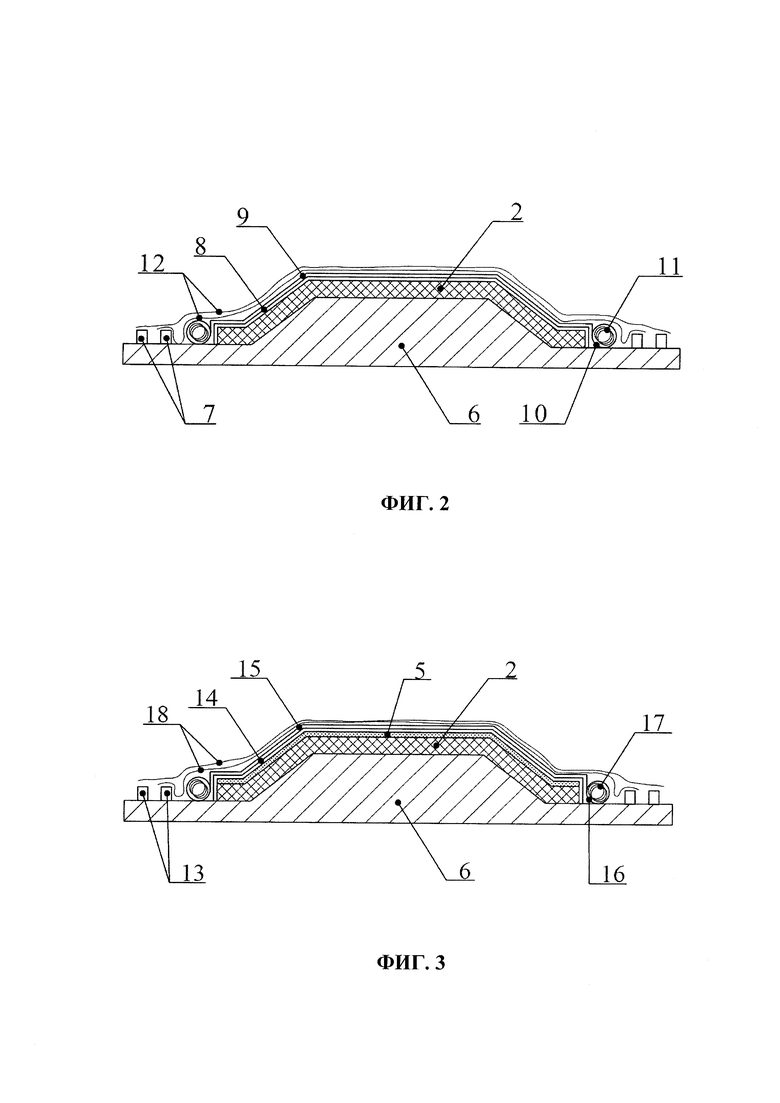

на ФИГ. 2 - схема изготовления формы методом вакуумной инфузии в соответствии с настоящим изобретением.

на ФИГ. 3 - схема покрытия формообразующей поверхности формы стеклотканью и пропитки ее методом вакуумной инфузии в соответствии с настоящим изобретением.

Оснастка 1 для формования изделий из полимерных композиционных материалов (ПКМ) содержит форму 2 с формующей поверхностью 3, размещенную на опорной конструкции 4.

Форма 2 изготовлена из ПКМ на основе углеродного материала. В качестве углеродного материала могут быть использованы слои углеродного армирующего волокна, например, в виде ткани или в виде нетканого полотна, или в виде площеной ленты, или в каком-либо другом виде. В качестве связующего, пропитывающего углеродный материал, может быть использовано низковязкое эпоксидное связующее.

Формообразующая поверхность 4 формы 2 покрыта по меньшей мере одним слоем 5 стеклоткани, пропитанной силиконовым связующим. Предпочтительно формообразующую поверхность 4 формы 2 оснастки 1 покрывают двумя слоями 5 стеклоткани, что обеспечивает оптимальную толщину рабочей поверхности для мониторинга ее состояния и гарантированной надежной герметичности в случае повреждения и возникновения дефектов.

Описанная выше оснастка для формования изделий из полимерных композиционных материалов может быть изготовлена следующим способом.

Сначала изготавливают форму 2 из ПКМ на основе углеродного материала. Для этого на поверхности мастер-модели 6 размещают несколько слоев углеродного материала, которые пропитывают связующим с последующим его отверждением. В качестве углеродного материала могут быть использованы углеродные армирующие волокна, например, в виде ткани, нетканого полотна, площеной ленты и т.п. В качестве связующего для пропитки углеродного материала используют низковязкое двухкомпонентное эпоксидное связующее, приготавливаемое непосредственно перед пропиткой. При этом пропитку осуществляют методом вакуумной инфузии.

Проводят предварительное отверждение формы 2 при комнатной температуре в течение 24 часов. Для получения качественного изделия с высокими прочностными характеристиками и низкой усадкой осуществляют постотверждение формы 2 при температуре до 200°С. Затем форму 2 охлаждают до комнатной температуры.

Далее формообразующую поверхность 3 формы 2 покрывают по меньшей мере одним слоем 5 стеклоткани, который пропитывают силиконовым связующим. При этом пропитку осуществляют методом вакуумной инфузии. Затем проводят его отверждение при комнатной температуре в течение 24 часов.

Полученную форму 2 устанавливают на опорную конструкцию 5, предназначенную для поддержания формы 2 оснастки 1. При этом опорная конструкция 5 может быть выполнена из металла, стеклопластика, углепластика или других доступных материалов.

Пример осуществления изобретения

Сначала изготавливают форму 2 оснастки 1. Для этого на поверхности мастер-модели 6 размещают углеродный материал в виде нескольких слоев углеродной армирующей ткани. На мастер-модели 6 по периметру уложенных слоев углеродной армирующей ткани в два ряда наклеивают герметизирующий жгут 7.

Поверх углеродной армирующей ткани укладывают слой 8 жертвенной ткани, сверху которого размещают распределительную сетку 9, которую соединяют с расположенной сверху линией 10 подачи эпоксидного связующего, представляющей собой спиральную полиэтиленовую трубку 11.

Собирают первый и второй технологические пакеты. Для этого уложенную углеродную армирующую ткань с размещенной на ней жертвенной тканью 8 и распределительной сеткой 9 накрывают двумя слоями вакуумной пленки 12, которые фиксируют с помощью герметизирующих жгутов 7. Собранные пакеты подсоединяют к вакуумной линии и создают вакуум.

Приготавливают низковязкое эпоксидное связующее путем смешения двух компонентов при комнатной температуре. Приготовленное эпоксидное связующее подают по спиральной трубке 11 линии 10 подачи эпоксидного связующего и осуществляют процесс пропитки углеродной армирующей ткани эпоксидным связующим.

Окончание пропитки контролируют визуально по выходу эпоксидного связующего в вакуумную линию, подсоединенную к вакуумному насосу.

По окончании пропитки перекрывают линию 10 подачи эпоксидного связующего и проводят его отверждение.

Для получения качественного изделия с высокими прочностными характеристиками и низкой усадкой отверждение эпоксидного связующего проводят в две стадии. На первой стадии с целью получения композиционного материала, который прошел стадию гелирования и неполного отверждения, проводят предварительное отверждение при комнатной температуре 25±3°С. Продолжительность отверждения составляет 24 часа. На второй стадии проводят постотверждение при медленном нагреве до температуры 200°С с целью исключения деформации формы 2 и отклонения от линейных размеров.

По окончании отверждения эпоксидного связующего проводят разборку технологических пакетов и удаление вспомогательных материалов (вакуумной пленки, распределительной сетки, жертвенной ткани).

Затем формообразующую поверхность 3 формы 2, расположенной на мастер-модели 6, покрывают по меньшей мере одним слоем стеклоткани 5. На мастер-модели 6 по периметру уложенной стеклоткани 5 в два ряда наклеивают герметизирующий жгут 13.

Поверх стеклоткани 5 укладывают слой 14 жертвенной ткани, сверху которого размещают распределительную сетку 15, которую соединяют с расположенной сверху линией 16 подачи силиконового связующего, представляющей собой спиральную полиэтиленовую трубку 17.

Собирают первый и второй технологические пакеты. Для этого стеклоткань 5 с размещенной на ней жертвенной тканью 14 и распределительной сеткой 15 накрывают двумя слоями вакуумной пленки 18, которые фиксируют с помощью герметизирующих жгутов 13. Собранные пакеты подсоединяют к вакуумной линии и создают вакуум.

Силиконовое связующее подают по спиральной трубке 17 линии 16 подачи силиконового связующего и осуществляют процесс пропитки стеклоткани силиконовым связующим.

Окончание пропитки контролируют визуально по выходу силиконового связующего в вакуумную линию.

По окончании пропитки стеклоткани силиконовым связующим линию 16 подачи силиконового связующего перекрывают и проводят отверждение силиконового связующего при комнатной температуре 25±3°С в течение 24 часов.

По окончании отверждения проводят разборку технологических пакетов и удаление вспомогательных материалов.

Затем производят визуальный осмотр готовой формы 2 с размещенным на ней слоем стеклоткани 5, пропитанным силиконовым связующим с целью выявления на ней возможных дефектов. В случае образования на формообразующей поверхности 3 формы 2 трещин, сколов, царапин, неровностей или других дефектов слой из стеклоткани, пропитанный силиконовым связующим, в месте повреждения указанной поверхности становится мутным независимо от характера дефекта.

Готовую форму 2 с размещенным на ней слоем стеклоткани 5, пропитанным силиконовым связующим, проверенную на наличие дефектов, устанавливают на опорную конструкцию 4.

Визуальный осмотр качества формообразующей поверхности формы проводят в процессе эксплуатации оснастки с установленной периодичностью в зависимости от частоты эксплуатации оснастки.

Таким образом, описанные выше конструкция оснастки для формования изделий из полимерных композиционных материалов и способ ее изготовления обеспечат надежную гарантированно безопасную эксплуатацию оснастки за счет оперативного диагностирования формы оснастки посредством ее неразрушающего контроля и своевременного выявления появившихся на ней дефектов и тем самым позволят повысить качество изделий, изготавливаемых из ПКМ на основе углеродного материала, в том числе крупногабаритных сложной геометрии.

Описанный выше пример осуществления следует во всех аспектах рассматривать лишь как иллюстративный и не обуславливающий никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ, ВКЛЮЧАЯ ОСНАСТКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ КОМПОЗИТНОЙ ОСНАСТКИ | 2018 |

|

RU2688539C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623773C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| Способ изготовления оснастки для формования изделий из полимерных композиционных материалов | 2023 |

|

RU2833723C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

Изобретение относится к изготовлению оснастки, предназначенной для формования изделий из полимерных композиционных материалов. Техническим результатом является повышение качества изделий, изготавливаемых из полимерных композиционных материалов на основе углеродного материала. Технический результат достигается оснасткой для формования изделий из полимерных композиционных материалов, содержащей опорную конструкцию и размещенную на ней форму с формообразующей поверхностью, выполненную из полимерного композиционного материала на основе углеродного материала. Причем формообразующая поверхность покрыта по меньшей мере одним слоем стеклоткани, пропитанной силиконовым связующим, отверждаемым при комнатной температуре. 2 н.п. ф-лы, 3 ил., 1 пр.

1. Оснастка для формования изделий из полимерных композиционных материалов, содержащая опорную конструкцию и размещенную на ней форму с формообразующей поверхностью, выполненную из полимерного композиционного материала на основе углеродного материала, формообразующая поверхность которой покрыта по меньшей мере одним слоем стеклоткани, пропитанной силиконовым связующим, отверждаемым при комнатной температуре.

2. Способ изготовления оснастки для формования изделий из полимерных композиционных материалов, включающий:

- изготовление формы с формообразующей поверхностью посредством выкладки преформы из углеродного материала на поверхность мастер-модели, пропитки указанного углеродного материала низковязким эпоксидным связующим методом вакуумной инфузии, предварительного его отверждения при комнатной температуре в течение 24 часов и постотверждения при медленном нагреве до температуры 200°C;

- покрытие формообразующей поверхности формы по меньшей мере одним слоем стеклоткани, пропитку указанного слоя стеклоткани силиконовым связующим методом вакуумной инфузии и его отверждение при комнатной температуре в течение 24 часов; и

- установку готовой формы на опорную конструкцию.

| CN 203592595 A, 14.05.2014 | |||

| US 20070261788 A1, 15.11.2007 | |||

| CN 102019656 A, 20.04.2011 | |||

| Шиберный затвор | 1973 |

|

SU503547A3 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ФОРМОВАНИЯ ЗАГОТОВКИ | 2010 |

|

RU2543872C2 |

Авторы

Даты

2017-09-13—Публикация

2016-08-22—Подача