Изобретение относится к производству петро - и шлакоситаллов, перспективных для многих отраслей экономики (энергетики, металлургии, горнодобывающих отраслей, дорожного и гражданско-промышленного строительства и т.д.), и может найти применение при подготовке шихты для ситаллов с различными сочетаниями свойств: высокой абразивной, механической устойчивостью и химической или электрофизической стойкостью.

Стеклокристаллические материалы (СКМ) класса «ситаллы» появились в средине XX в. Развитие теории и практики их производства позволили осознать, что их структурные особенности и физико-химические свойства взаимосвязаны и определяются не только технологическими параметрами, но, в первую очередь, химическим составом образующихся нано-субмикрокристаллических фаз (Мананков А.В. Основы технической минералогии и петрографии. - Томск: Изд. Том. гос. универ. 1979. - 194 с.).

Существенным моментом для способов подготовки шихты для ситаллов является ее полиминеральность, что усложняет управление технологическим процессом, увеличивает его время и его энергоемкость за счет осуществления нескольких стадий кристаллизации, приводящих зачастую к структурной неоднородности, появлению нескольких фаз и снижению функциональных свойств материалов. В результате начал формироваться кристаллохимический научно обоснованный подход, породивший различные способы расчета и моделирования шихты при ее подготовке. Для существенно цепочечных пироксеновых ситаллов с с общей формулой

где обычно М2 - оксиды катионов K2O + Na2O + Li2O + СаО + FeO; M1 - Al2O3 + Fe2O3 + TiO2; (R2O6) - SiO2 + TiO2 + Al2O3 + Fe2O3.

главным барьером при оценке качества шихтовых компонентов оказалось количественное распределение полуторных оксидов алюминия, железа и оксида титана между тетраэдрическими (R2O6) и октаэдрическими (M1) подрешетками.

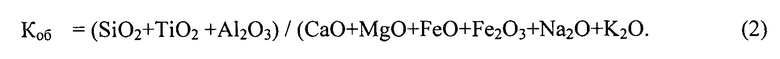

Известен способ проектирования состава шихты шлакоситаллов с помощью коэффициента кислотности Коб (Хан Б.Х. Проблемы каменного литья. Вып. 3. - Киев: Наукова Думка, 1975. - 203 с.):

Уравнение (2) составлено с учетом разделения всех компонентов системы на сеткообразователи, включая все количества SiO2 + TiO2 + Al2O3 (числитель), и остальные оксиды - модификаторы (знаменатель). При этом данный коэффициент кислотности делит амфотерные оксиды Al2O3 и Fe2O3 по разным подрешеткам без остатков.

Существенным недостатком способа является невозможность учета кристаллофизических особенностей реальной структуры шихты, приготавливаемых для ситаллов с цепочечной структурой и включающей три подрешетки. Это обусловливает большие ошибки при моделировании состава шихты и малую эффективность прогнозирования физико-химических свойств синтетических материалов класса «сикамы».

Известен способ подбора шихты с помощью коэффициента структуры аниона (КСА), основанном на достижениях экспериментальной минералогии и химии стекла (Шелудяков Л.Н. и др. Комплексная переработка силикатных отходов. - Алма-Ата: Наука, 1985. - 172 с.):

Уравнение (3) применимо для узкого круга составов шлако-и петроситаллов, в которых всегда строго только 70% амфотерных атомов алюминия выполняют роль сеткообразовател ей.

Существенным недостатком этого способа является детерминированный, практически произвольный учет влияния амфотерных оксидов.

При оценке состава шихты СКМ по указанным способам (формулы 2, 3) маловероятно получение материала, отвечающего мономинеральным метасиликатам. Обычно отсутствие метасиликатного равновесия химических ингредиентов выражается в структурной и фазовой неоднородности (в различной степени) СКМ, приводящей к снижению их эксплуатационных свойств и увеличению риска получения бракованной продукции.

Коэффициенты в формулах 2 и 3 не учитывают реальную структуру образующихся в ходе технологического процесса получения шихты метасиликатных фаз, что обусловливает некачественный контроль технологического процесса и продуктов, поскольку не позволяет надежно получать реальные композиции шихты и прогнозировать стабильность высоких свойств материала.

Прототипом заявляемого способа является способ моделирования шихты для ситалла по заявке на изобретение №2015133408, МПК С03С 10/00 (2006.01), опубл. 10.02.2017, Б. №4. Указанный способ позволяет реализовывать при производстве петро- и шлакоситаллов класса сикамов их основную особенность, а именно, мономинеральный метасиликатный состав, который разрабатывается с учетом изо- и гетеровалентного изоморфизма в группе цепочечных силикатов с участием пироксенов и волластонита, изоструктурного с кристаллической решеткой моноклинных пироксенов в неравновесных условиях кристаллизации до 30%.

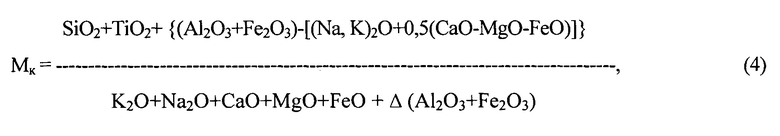

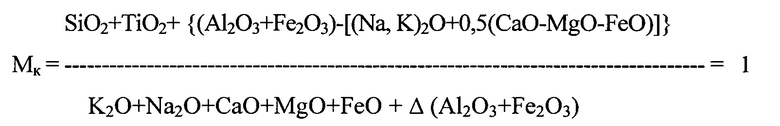

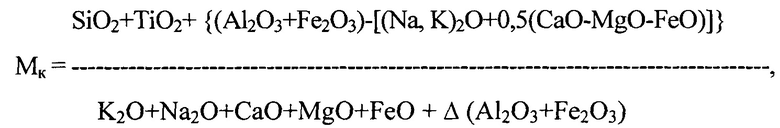

Способ моделирования шихты петро- и шлакоситаллов класса сикамов по прототипу включает определение химического состава всех компонентов исходного сырья, расчет соотношения исходных компонентов шихт по трем подрешеткам, отраженных в формуле (1). При этом к составу исходного компонента шихты добавляются подшихтовки в количестве, необходимом для получения суммарного строго метасиликатного состава. Выбор и контроль подшихтовок осуществляется по соотношению оксидов, включенных в кристаллохимический модуль кислотности-основности Mk. Модуль кислотности-основности рассчитывается по формуле:

где Δ(Al2O3+Fe2O3) - количество амфотерных оксидов в октаэдрической подрешетке метасиликатов M1, равное сумме молекулярных количеств (Na,K)2О+0,5[СаО-(MgO+FeO)].

Формула получена с учетом выявленных закономерностей и реальных пределов изо- и гетеровалентного изоморфизма в неравновесных условиях фазовых превращений в трех структурных подрешетках: метасиликатов моноклинной сингонии, слагающие ситаллы класса сикам.

Моделирование компонентов шихты с помощью модуля кислотности-основности (формула 4) может обеспечивать достижение необходимой степени мономинеральности продукта, его структурной однородности и высоких физико-химических свойств при одновременном упрощении технологического процесса и уменьшении энергопотребления.

Существенным недостатком прототипа является то, что в таком представлении нет пределов изменения значения модуля Mk. В случаях, если Mk меньше единицы, т.е. когда существует перевес оксидов-модификаторов (CaO, MgO и др.) по отношению к оксидам- сеткобразователям (SiO2 и др.), наряду с основной фазой, представленной пироксеновым твердым раствором моноклинной сингонии, выделяются силикаты с островной структурой кремнекислородных тетраэдров (группа оливинов и др.).

При значениях больше единицы, когда катионы-сеткообразователи преобладают над катионами-модификаторами, наряду с основной фазой могут формироваться силикатные фазы с каркасным строением кремнекислородных тетраэдров, представляемые плагиоклазами разной основности или калиевыми полевыми шпатами.

В том и другом случае происходит нарушение баланса катионов-сеткообразователей и катионов-модификаторов в шихте, а это выражается в развитии структурной неоднородности и, как следствие, снижении физико-химических свойств продукции.

Такая неопределенность прототипа создает техническую проблему, суть которой заключается, главным образом, в том, что не позволяет получать стабильно необходимый состав компонентов шихты для производства метасиликатных стеклокристаллических материалов и делает некачественным, по сути, вероятностным прогнозирование их эксплуатационных свойств.

Техническая проблема решается следующим образом. По заявляемому способу приготовления метасиликатной ситалловой шихты, как и по прототипу, определяют химический состав основного исходного сырья и соотношение в нем химических элементов, включая амфотерные Al+3, Fe+3, в разных структурных позициях цепочечных силикатов. Как и в прототипе, проводят анализ химического состава основного исходного сырья, используя формулу M2M1(R2O6) для цепочечных пироксеновых ситаллов, где М2 - оксиды катионов K2O+ Na2O + Li2O + СаО + FeO; M1 - Al2O3 + Fe2O3 + TiO2; (R2O6) - SiO2 + TiO2 + Al2O3 + Fe2O3. С учетом проведенного анализа основного исходного сырья и соотношения оксидов, входящих в значение модуля кислотности-основности Мк, определяемого по формуле:

где Δ(Al2O3 + Fe2O3) - количество амфотерных оксидов в октаэдрической подрешетке метасиликатов Mi, равное сумме молекулярных количеств (Na,K)2О+0,5[СаО-(MgO+FeO)], осуществляют подбор и количество добавочных сырьевых компонентов для основного исходного сырья.

В отличие от прототипа содержание фиксируемых оксидов для метасиликатной ситалловой шихты определяют всегда при значении модуля кислотности-основности Mk=1. Полученные значения содержания оксидов используют для определения количества требуемого основного исходного сырья и количества необходимых добавок.

Для обеспечения задаваемых физико-химических свойств ситалла дополнительно определяют пироксеновые миналы и рассчитывают показатели полученных свойств ситалла из метасиликатной шихты.

Для прогноза и корректировки микротвердости используют формулу (5):

Н, кг/мм2 = 4,87X1+33,79Х2+8,08Х3-11,1Х4+12,45X5+13,24Х6+5,98Х7, (5) где X1 - (Na, K)2O⋅Al2O3⋅4SiO2; Х2 - CaO⋅Al2O3⋅(Si,Ti)O2; Х3 - CaO⋅MgO⋅2SiO2; Х4 - (Fe,Mn)O⋅Fe2O3⋅SiO2; Х5 - FeO⋅SiO2; Х6 - MgO⋅SiO2; Х7 - CaO⋅SiO2.

Для прогноза и корректировки кислотостойкости (к 96%-ной H2SO4) используют формулу (6):

Кислотостойкость, % = 0,66X1+2,75X2+0,66Х3-0,91Х4+1,0Х5+1,1Х6+0,5Х7, (6) где X1 - (Na, K)2O⋅Al2O3⋅4SiO2; Х2 - CaO⋅Al2O3⋅(Si,Ti)O2; Х3 - CaO⋅MgO⋅2SiO2; Х4 - (Fe,Mn)O⋅Fe2O3⋅SiO2; X5 - FeO⋅SiO2; X6 - MgO⋅SiO2; X7 - CaO⋅SiO2.

Взятые после определения необходимые количества основного исходного сырья и подшихтовок подвергают дроблению, и после этого, смешивают до равномерного состояния.

Предлагаемый способ обеспечивает реализацию задаваемого состава ситалла в поле метасиликатов, нано-микроструктурную однородность материала, обеспечивающую высокие физико-химические свойства и реальную возможность их прогнозирования, контроля и управления.

Способ позволяет рассчитывать с помощью многофакторного анализа зависимости проектируемых свойств от состава и соотношения катионов-сеткообразователей с катионами-модификаторами в твердых растворах метасиликатных фаз с уникальными полимерными микроструктурами, формирующимися в результате изоморфных замещений при направленной кристаллизации сикамов.

Выполнение способа показано на конкретных примерах.

В основе предлагаемого способа приготовления шихты для ситалла лежит принцип кристаллохимического единства цепочечных метасиликатов в условиях управляемой кристаллизации. Этот принцип реализуется при любых вариациях исходного состава шихты, но, если выполняется условие: Mk=1.

Из всех известных минералов для ситаллов класса сикам предпочтение отдается группе пироксенов. Они способны выстраивать непрерывные изоморфные ряды для большинства серий пироксеновой группы, и поэтому из природного и техногенного минерального сырья, располагающего разнообразием химических элементов, в принципе возможно получение мономинерального метасиликатного материала с заданными свойствами.

Известные виды исходного горного минерального сырья, за редким исключением, не являются метасиликатами, и поэтому при производстве сикамов нуждаются в добавках (подшихтовках). С помощью контролируемых добавок, способ позволяет получать шихту с Mk=1.

Способ включает целый ряд последовательных операций. Начинается процесс с операции предварительного выбора основного исходного природного или техногенного сырья, не очень существенно отличающегося от желаемого, т.е. метасиликатного. На практике для этого лучше всего подходит природное (или техногенное) силикатное сырье с содержанием примерно 50 мас. % оксида кремнезема. Далее из него отбирается технологическая проба и пробы для аналитического и минералого-геохимического исследования. Затем дробление, диспергирование, квартование и анализы (минералого-петрографические и химический).

Результаты химического анализа основного компонента шихты приводятся к 100 вес. %, затем переводятся в молекулярные количества и рассчитывается его Mk. Исходя из установленного химического состава основного сырьевого компонента и соотношения в нем сеткообразователей и катионов, рассчитанных по формуле Mk, подбираются добавки с химическим составом, обеспечивающим получение в сумме строго метасиликатного состава, т.е. удовлетворяющего Mk=1.

Химический состав основного исходного компонента и добавки выбирается с учетом предполагаемого качества свойств конечного продукта. Количество химических компонентов и степень точности количества добавки контролируется расчетом кристаллохимической формулы по кислородному методу, т.е. на шесть атомов кислорода (M2M1Z2O6) и формулой Mk, расчет которых заканчивается при достижении равенства Mk.=1.

С помощью данного способа устраняется полиминеральность продукта, что приводит к его нано-микроструктурной однородности и повышению физических свойств ситалла при одновременном упрощении технологического процесса и уменьшении энергопотребления.

Предлагаемый способ позволяет проектировать состав шихты строго соответствующего полимерному метасиликату, а также надежно управлять физико-химическими свойствами за счет подбора исходных компонентов на основе количественных соотношений ионов Al3+, Fe3+ и Ti4+ в тетраэдрической (Z) и октаэдрической (M1) позициях, вычисляемых по кристаллохимической формуле (1), а также значению коэффициента (модуля) кислотности-основности Мк.

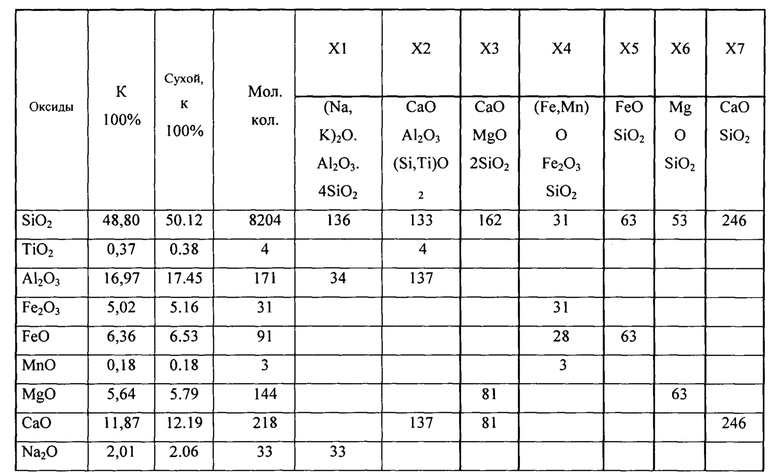

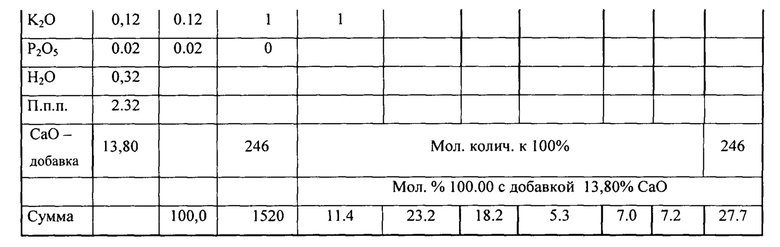

В табл.1 представлен пример результатов химического анализа готовой шихты с Mk=1, пересчитанного на составляющие пироксеновые миналы (изоморфные компоненты твердого раствора) моноклинной сингонии с кристаллической структурой диопсида и на кристаллохимическую формулу по уравнению (1).

В качестве основного исходного компонента выбрана отвальная порода одного из золоторудных месторождений Полярного Урала - пикробазальт с добавкой отвального известняка соседнего рудного месторождения в пересчете на СаО в количестве 13,80 масс. %, рассчитанной по формуле необходимого количества

Таблица 1

Пересчет приготовленной шихты на основе пикробазальта Полярного Урала на изоструктурные пироксеновые миналы

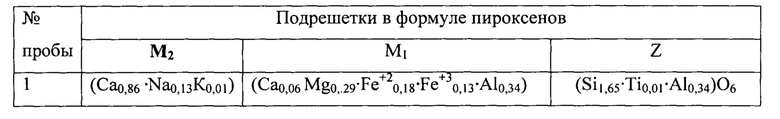

Контроль качества расчетов на пироксеновые миналы для сикамов осуществляется методом пересчета химического состава шихты по кислородному методу на кристаллохимическую формулу цепочечных силикатов с шестью атомами кислорода в тетраэдрической позиции (табл. 2). В результате определяются конкретные изо - и гетеровалентные перестройки во всех подрешетках метасиликатов (М2, M1 и Z).

Анализ кристаллохимической формулы (табл. 2) позволяет убедиться, что полученный суммарный химический состав четко соответствует метасиликату, т.е. заявляемый способ является научно обоснованным, практически реализуемым и обеспечивает достаточную точность моделирования сырьевых компонентов шихты при производстве мономинеральных метасиликатных стеклокристаллических материалов класса сикамов.

Таблица 2

Кристаллохимические формулы петроситаллов

Количество амфотерного алюминия в тетраэдрической подрешетке (Z) составляет 0,34 формульной единицы (ф.е.), а в октаэдрической (M1): количество Al - 0,34 и Fe+3 - 0,13 ф.е., что обеспечивает строгую мономинеральность метасиликатной системы (табл.1, 2).

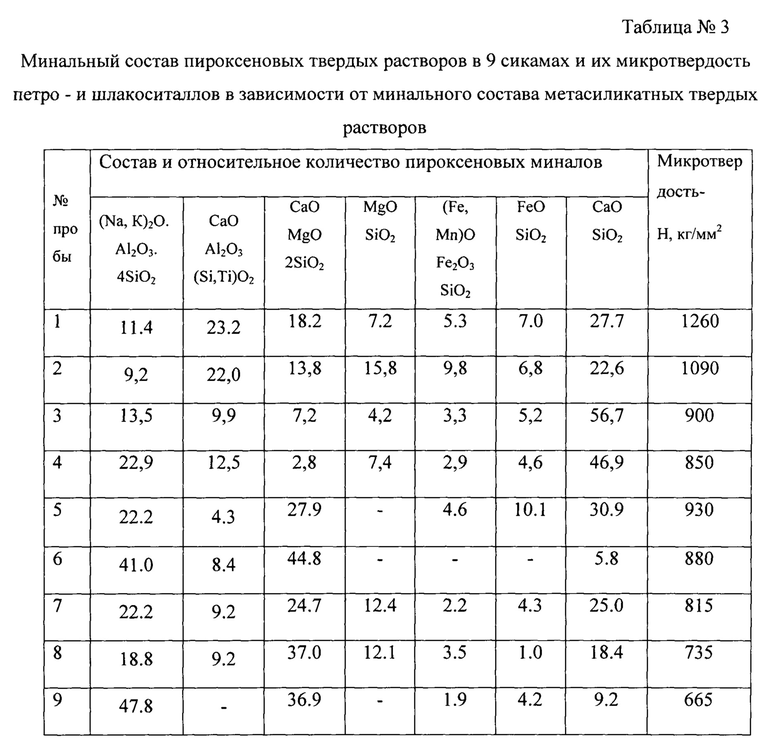

Предлагаемый способ позволяет проектировать по соотношению сеткообразователей и катионов, рассчитанных по формуле Mk=1, контролируемых содержанием пироксеновых миналов, слагающих метасиликатный твердый раствор, качество необходимых физико-химических свойств сикамов. В табл. 3 представлены количественные минальные содержания конечных пироксеновых твердых растворов в 9 составах и их важное физическое свойство - микротвердость.

Пробы №№1-5 в таблице 3- исходное сырье Полярного Урала, пробы №№6-9 - сикамы на основе углисто-кремнистых сланцев и суглинков месторождений Томской области: Семилужского, Кедровского, Турунтаевского и Родионовского соответственно.

Путем математической обработки экспериментальных данных нами получены модели в виде линейных зависимостей от процентного содержания пироксеновых миналов для обеспечения микротвердости ситалла (формула 5), кислотостойкости (формула 6).

Н, кг/мм2 = 4,87X1+33,79Х2+8,08Х3-11,1X4+12,45Х5+13,24Х6+5,98Х7, (5)

Кислотостойкость, % = 0,66X1+2,75X2+0,66Х3-0,91Х4+1,0Х5+1,1Х6+0,5Х7. (6)

Значения X1-Х7 соответствуют химическим составам миналов в табл. 1.

В зависимости от заданных сочетаний свойств ситалла и его эксплуатационных свойств можно получить стабильно необходимый состав компонентов шихты для производства метасиликатных стеклокристаллических материалов, используя предложенный способ.

В информационных источниках не обнаружено сведений о приготовлении ситалловой шихты путем смешивания исходного сырья и добавок, взятых из соотношения оксидов, определяемых по модулю кислотности-основности Мк = 1. Способ приготовления ситалловой шихты для стеклокристаллических материалов класса сикамов реализован на опытно-промышленной линии в городе Томске.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО ДЛЯ ШЛАКОСИТАЛЛА | 2009 |

|

RU2414437C1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2510374C1 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139260C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕЛЕНОГО ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА ДЛЯ ТРАНСПОРТА И СТРОИТЕЛЬСТВА | 2012 |

|

RU2514868C1 |

| СПОСОБ ОПТИМИЗАЦИИ СОСТАВА БАЗАЛЬТОВОГО СЫРЬЯ | 2008 |

|

RU2398744C2 |

Изобретение относится к способу приготовления метасиликатной ситалловой шихты. Сначала определяют химический состав основного исходного сырья и соотношение в нем химических элементов, включая амфотерные Fe+3, Al+3, в разных структурных позициях цепочечных силикатов. Проводят анализ химического состава основного исходного сырья, используя формулу М2М1(R2O6) для цепочечных пироксеновых ситаллов, где М2 - оксиды катионов K2O + Na2O + Li2O + СаО + FeO; M1 - Al2O3 + Fe2O3 + TiO2; (R2O6) - SiO2 + TiO2 + Al2O3 + Fe2O3. С учетом проведенного анализа основного исходного сырья и соотношения оксидов, входящих в значение модуля кислотности-основности Мк, определяемого по формуле:

где Δ(Al2O3+Fe2O3) - количество амфотерных оксидов в октаэдрической подрешетке метасиликатов Mi, равное сумме молекулярных количеств (Na,K)2O+0,5[CaO-(MgO+FeO)], осуществляют подбор и количество добавок для основного исходного сырья. По полученному содержанию оксидов рассчитывают количество требуемого основного исходного сырья и количество необходимых добавок, после чего указанные компоненты в требуемом количестве подвергают дроблению и смешивают. Технический результат – получение стабильно необходимого состава компонентов шихты для производства метасиликатных стеклокристаллических материалов в зависимости от заданных сочетаний свойств ситалла. 2 з.п. ф-лы, 3 табл.

1. Способ приготовления метасиликатной ситалловой шихты, согласно которому определяют химический состав основного исходного сырья и соотношение в нем химических элементов, включая амфотерные Fe+3, Al+3, в разных структурных позициях цепочечных силикатов; проводят анализ химического состава основного исходного сырья, используя формулу М2М1(R2O6) для цепочечных пироксеновых ситаллов, где М2 - оксиды катионов K2O+Na2O+Li2O+СаО+FeO; М1-Al2O3+Fe2O3+TiO2; (R2O6)-SiO2+TiO2+Al2O3+Fe2O3; с учетом проведенного анализа основного исходного сырья и соотношения оксидов, входящих в значение модуля кислотности-основности Мк, определяемого по формуле:

где Δ(Al2O3+Fe2O3) - количество амфотерных оксидов в октаэдрической подрешетке метасиликатов M1, равное сумме молекулярных количеств (Na, K)2О+0,5[СаО-(MgO+FeO)], осуществляют подбор и количество добавок для основного исходного сырья, отличающийся тем, что содержание оксидов для метасиликатной ситалловой шихты определяют при значении модуля кислотности-основности Мк=1, по полученному содержанию оксидов рассчитывают количество требуемого основного исходного сырья и количество необходимых добавок, после чего указанные компоненты в требуемом количестве подвергают дроблению и смешивают.

2. Способ по п. 1, отличающийся тем, что дополнительно рассчитывают состав пироксеновых миналов и по формуле определяют микротвердость ситалла из метасиликатной шихты:

Н, кг/мм2=4,87X1+33,79Х2+8,08Х3 - 11,1Х4+12,45Х5+13,24Х6+5,98Х7, где X7 - (Na, K)2O⋅Al2O3⋅4SiO2; Х2 - CaO⋅Al2O3.(Si,Ti)O2; Х3 - CaO⋅MgO⋅2SiO2; Х4 - (Fe,Mn)O⋅Fe2O3⋅SiO2; Х5 - FeO⋅SiO2; Х6 - MgO⋅SiO2; Х7 - CaO⋅SiO2.

3. Способ по п. 1, отличающийся тем, что дополнительно рассчитывают состав пироксеновых миналов и по формуле определяют кислотостойкость ситалла из метасиликатной шихты к 96%-ной H2SO4:

Кислотостойкость, %=0,66Х1+2,75Х2+0,66Х3-0,91Х4+1,0Х5+1,1Х6+0,5Х7, где X1 - (Na, K)2O⋅Al2O3⋅4SiO2; Х2 - CaO⋅Al2O3.(Si,Ti)O2; Х3 - CaO⋅MgO⋅2SiO2; Х4 - (Fe,Mn)O Fe2O3⋅SiO2; Х5 - FeO⋅SiO2; Х6 - MgO⋅SiO2; Х7 - CaO⋅SiO2.

| RU 2015133408 A, 10.02.2017 | |||

| SU 1499847 A1, 10.12.1996 | |||

| СПОСОБ ОПТИМИЗАЦИИ СОСТАВА БАЗАЛЬТОВОГО СЫРЬЯ | 2008 |

|

RU2398744C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР С РЕГУЛИРУЕМЫМИ СВОЙСТВАМИ ИЗ СИНТЕТИЧЕСКИХ ШИХТ | 2001 |

|

RU2235693C2 |

| Рукав для заряжания обводненных скважин низкоплотным взрывчатым составом | 2024 |

|

RU2824083C1 |

| ШЕЛУДЯКОВ Л.Н | |||

| Комплексная переработка силикатных отходв | |||

| Алма-Ата, Наука, 1985, 172 с. | |||

Авторы

Даты

2019-05-06—Публикация

2018-05-03—Подача