Изобретение относится к способу получения простых полиэфиров путем полиприсоединения молекул пропиленоксида катализируемого двойным кобальтоцианидным катализатором.

В соответствии с современным уровнем техники простые полиэфиры (ПП) получают полиприсоединением алкиленоксидов к исходным соединениям, содержащим активные атомы водорода, с использованием в качестве катализаторов гидроксидов металлов, например, гидроксида калия (КОН) ("Ullmans  der technische Chemie", Bd. 14, 1963, S. 49 ff.). Однако скорость реакции полиприсоединения согласно этому способу чрезвычайно низка.

der technische Chemie", Bd. 14, 1963, S. 49 ff.). Однако скорость реакции полиприсоединения согласно этому способу чрезвычайно низка.

При этом в зависимости от температуры реакции, концентрации катализатора и гидроксильного числа полученного ПП дополнительно образуются монофункциональные полиэфиры с концевыми двойными связями, так называемые моноолы, что ограничивает возможности последующего использования ПП, содержащего моноол, для синтеза полиуретанов. В связи с этим по завершении реакции полиприсоединения необходимо удалять использованные в качестве катализатора основания. Это может быть осуществлено, например, добавлением кислот, использованию обеспечивающих нейтрализацию адсорбирующих средств, ионообменных веществ или другими способами. Однако воду и соли, образующиеся в результате нейтрализации основания, перед дальнейшей переработкой ПП также требуется удалять из полимера. Приведенное выше краткое описание способа получения полиэфир-полиолов показывает, что он является дорогостоящим и затратоемким процессом.

Использование в качестве катализаторов двойных металлцианидых (ДМЦ) катализаторов для производства алкоксилатов было известно, начиная с разработки фирмы General Tire в 1960-х. В 1970-х Херолд в патенте США номер 3829505 описал получение высокомолекулярных диолов, триолов и т.д., используя ДМЦ катализаторы. Однако активность катализатора в сочетании со стоимостью катализатора и трудностью удаления остатков катализатора из продукта полиола предотвратила коммерциализацию этих продуктов. Было ограниченное использование ДМЦ технологии до 1990-х, когда Ле-Хак в патентах США 5470813 и 5482908 продемонстрировал улучшенные как катализаторы, так и технологии, которые понизили стоимость производства полиолов до той, которая конкурировала со стоимостью способа, основанного на гидроксиде калия для широкого ряда полиолов. Однако даже с этими усовершенствованиями ДМЦ технология была применима, главным образом, для производства полиолов, имеющих смешанный оксид, и полиолов на основе всех полиолов на основе окиси пропилена.

По сравнению с обычным способом получения ПП посредством щелочного катализа использование катализаторов на основе ДМЦ прежде всего приводит к уменьшению доли образующихся моноолов. Полученные этим способом ПП могут быть использованы для синтеза высококачественных полиуретанов (например, эластомеров, пенополиуретанов, покрытий).

Использование меньших количеств ДМЦ катализаторов в синтезе целевого ПП предпочтительно, так как достижение высокого съема целевого продукта с грамма катализатора, свидетельствует о высокой эффективности и экономичности производства.

Однако при очень низких уровнях катализаторов, например, менее 50 ppm, возникает несколько проблем. Во-первых, серьезную озабоченность вызывает дезактивация катализаторов. Известно, что несколько распространенных видов оснований, например гидроксид натрия, гидроксид калия и др., являются эффективными каталитическими ядами для ДМЦ-комплексных катализаторов. Ничтожно малые количества подобных ингредиентов могут не играть роли в случае использования весьма значительных количеств катализатора, например 250-500 ppm, однако в случае незначительных количеств катализаторов даже небольшие количества каталитических ядов могут привести к полной дезактивации катализатора. В некоторых случаях даже изменения конфигурации реактора могут вызвать дезактивацию катализатора в противоположность полимеризационной активности. Так, полагают невозможным использование уровней содержания катализатора существенно ниже 100 ppm.

ДМЦ катализаторы характеризуются также "индукционным периодом", когда после добавления оксида пропилена (ПО) в реактор реакция полимеризации задерживается на существенный период времени, в течение которого она фактически не происходит. О завершении индукционного периода может свидетельствовать резкое падение давления в реакторе после добавления исходного количества ПО. После активации катализатора полимеризация протекает довольно быстро. Установлена обратная зависимость между продолжительностью индукционного периода и использованным количеством катализатора, хотя эта зависимость и не является линейной. В некоторых случаях, за продолжительными индукционными периодами следовала дезактивация катализатора. Дополнительными нежелательными эффектами применения исключительно низких уровней катализатора является нежелательное увеличение полидисперсности полиольного продукта и сопутствующее возрастание вязкости. В целом, желательны продукты малой вязкости, а для многих случаев применения желательны, по существу, монодисперсные полиолы.

В патенте РФ №2178426 (МПК C08G 65/10, 65/26, опубл. 20.01.2002) описан способ получения ПП на ДМЦ катализаторе компании ARCO KEMIKAL TEKNOLEDZHI LP. При получении ДМЦ катализатора применяют ППГ-4000 (полиоксипропилендиол, блокированный оксидом изобутена, молекулярная масса (ММ)=4000 г/моль). Описано как полученный полиэфирсодержащий ДМЦ катализатор испытывали в реакции синтеза ПП. Скорость реакции полимеризации ПО при загрузке 100 ppm катализатора на конечный ПП составила - 26,3 г ПО/мин.

Недостатками данного способа получения ПП на ДМЦ катализаторе является низкая активность ДМЦ катализатора, вследствие чего увеличивается время на производство ПП.

Наиболее близким по технической сущности является использование для получения целевого ПП катализатора, получаемого по способу, описанному в патенте РФ №2177828 (МПК B01J 27/26, 31/02, 31/06, опубл. 10.01.2002), активность которого значительно выше, чем у аналогичных, благодаря включению в состав ДМЦ-катализатора наряду с органическим комплексообразователем от 10 до 70 мас. % ПП, среднечисленная молекулярная масса (ММ) которого не превышает 500. Катализаторы, в состав которых входит как органический комплексообразователь (например, трет-бутиловый спирт), так и полиэфирполиол, могут способствовать полимеризации пропиленоксида со скоростью свыше 2 кг ПО/г Со в минуту на 100 ppm катализатора, в пересчете на массу готового простого полиэфира, при 105°C. Получение полиэфирсодержащего ДМЦ катализатора при использовании ПЭГ-300 (полиэтиленгликоль, ММ 300) по патенту РФ №2177828 осуществляется следующим образом: готовят четыре водных раствора. Раствор №1 - хлорид цинка (37,50 г) растворяют в дистиллированной воде (137,50 г) и добавляют (19,75 г) трет-бутилового спирта (ТБС). Раствор №2 - гексацианокобальтат калия (3,75 г) растворяют в дистиллированной воде (50 г). Раствор №3 - в дистиллированную воду (25,00 г) добавляют ТБС (0,79 г) и вносят навеску (4 г) ПЭГ-300. Раствор №4 - в дистиллированную воду (27,50 г) добавляют ТБС (51,35 г). Раствор №2 добавляют в Раствор №1 и при 50°C гомогенизируют 40 мин. Далее в полученную смесь добавляют Раствор №3 и перемешивают с помощью магнитной мешалки 3 мин. Полученную смесь фильтруют через бумажный фильтр (фильтр марки обеззоленный синяя лента) при пониженном давлении (50 мм рт. ст.). Твердые вещества диметаллоцианидного (ДМЦ) катализатора ресуспендируют в Растворе №4, гомогенизируя в течение 10 мин. В полученную смесь ДМЦ-катализатора добавляют ПЭГ-300 (1 г) и перемешивают с помощью магнитной мешалки 3 мин, затем смесь фильтруют при пониженном давлении (50 мм рт. ст.) через бумажный фильтр. Твердые вещества ДМЦ катализатора ресуспендируют в ТБС (73,07 г) гомогенизируя 10 мин. Добавляют ПЭГ-300 (0,5 г) и перемешивают с помощью магнитной мешалки 3 мин. Полученную смесь фильтруют при пониженном давлении (50 мм рт. ст.) через бумажный фильтр. Полученный на фильтре осадок ДМЦ катализатора сушат при 60°C в вакууме (300 мм рт. ст.) до постоянного веса. Полученную сухую массу измельчают до получения свободнотекущего порошка. Образец этого порошкообразного катализатора используют при получении целевого ПП. Полученный полипропиленоксид (молекулярная масса 8000) имеет гидроксильное число 14,9 мг КОН/г, степень ненасыщенности 0,0055 мэк/г и Mw/Mn=1,22. При загрузке катализатора 100 ppm катализатора в пересчете на массу готового ПП (ММ-6000) и температуре полимеризации 105°C, активность упомянутого катализатора определяют в виде килограммов пропиленоксида /грамм кобальта/ минуту, и она составляет 5 кг ПО/г Со в мин.

Недостатками данного способа получения целевого ПП является недостаточна высокая активность ДМЦ катализатора, из-за чего приходится использовать высокую дозировку катализатора для синтеза ПП.

Технической задачей изобретения является разработка способа получения ПП с использованием высокоактивного ДМЦ катализатора.

Техническая задача достигается тем, что при получении ПП используют ДМЦ-катализатор, полученный взаимодействием водорастворимой соли металла и водорастворимого цианида металла в присутствии органического комплексообразователя трет-бутилового спирта (ТБС), дополнительного дозирования в реакционную смесь 0,0005-0,05 мас. % 1,2-алкиленгликоля в расчете на ПП, использования при синтезе катализатора полиоксиалкилендиола или полиоксиалкиленмоноола со среднечисленной молекулярной массы до 1500, с образованием суспензии, из которой затем при определенных условиях выделяют и сушат готовый ДМЦ катализатор для полимеризации пропиленоксида.

Таким образом, отличительными признаками заявляемого изобретения является использование при полимеризации пропиленоксида в простой полиэфир ДМЦ катализатора, при получении которого:

- на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас. % 1,2-алкиленгликоля в расчете на ПП;

- в качестве простого полиэфира используют полиоксиалкилендиол или полиоксиалкиленмоноол с молекулярной массой до 1500;

- на стадии выделения катализатора из суспензии перемешивания суспензии катализатора и выделение твердого катализатора фильтрацией проводят при температуре 55-70°C;

- стадию осушения выделенного твердого ДМЦ катализатора проводят при температуре 70-100°C при атмосферном давлении.

Основные этапы получения ДМЦ катализатора по изобретению включают:

1. взаимодействие водорастворимой соли металла и водорастворимого цианида металла в присутствии органического комплексообразователя трет-бутилового спирта (ТБС), 1,2-алкиленгликоля, полиоксиалкилендиола или полиоксиалкиленмоноола, с образованием суспензии катализатора;

2. выделение полиэфирсодержащего ДМЦ катализатора;

3. осушение выделенного твердого ДМЦ катализатора.

На первом этапе исходные растворы, соли металла (например, цинка хлорида) и цианида металла (например, калия гексацианокобальтата), вначале реагируют в присутствии органического комплексообразователя ТБС, 1,2-алкиленгликоля (проиллюстрированному примерами 2-10) с перемешиванием суспензии катализатора. Температуру во время перемешивания выдерживают в интервале от 55 до 70°C (проиллюстрированному примерами 2-10). Упомянутая суспензия катализатора включает продукт реакции соли металла и цианида металла, который представляет собой двойное металлоцианидное соединение, в нем присутствует органический комплексообразователь, 1,2-алкиленгликоль и ПП молекулярной массой до 1500.

На втором этапе твердый полиэфирсодержащий катализатор выделяют из вышеупомянутой суспензии катализатора. Эта операция осуществляется с помощью любых приемлемых способов, например фильтрацией. Температуру во время фильтрации выдерживают в интервале от 55 до 70°C. После этого выделенный твердый полиэфирсодержащий катализатор промывают водным раствором, в состав которого входит органический комплексообразователь ТБС и ПП. Промывку осуществляют посредством перемешивания катализатора в водном растворе органического комплексообразователя с последующим этапом выделения катализатора. Указанный этап промывки используется для удаления загрязняющих веществ из упомянутого катализатора, например хлорид калия, которые, будучи неудаленными, лишают катализатор активности. Последующая промывка может быть повторением первой. В предпочтительном варианте последующая промывка осуществляется без воды, т.е. в состав промывочной среды включают ТБС и ПП. Температуру во время промывки полиэфирсодержащего катализатора выдерживают в интервале от 55 до 70°C.

После завершения промывки и выделения катализатор сушат при атмосферном давлении, до достижения упомянутым катализатором постоянной массы при температуре от 70 до 100°C.

Катализаторы, полученные согласно способу, соответствующему настоящему изобретению, имеют повышенную активность в отношении полимеризации пропиленоксида по сравнению с известным подобным катализатором, что позволяет при меньшей их дозировке в реактор полимеризации, получать больший выход целевого продукта.

При сопоставлении существующих признаков изобретения с таковыми прототипа выявлено, что они не описаны в прототипе, следовательно, можно сделать вывод о соответствии заявляемого технического решения критерию «новизна». Катализаторы, полученные данным способом, позволяют синтезировать ПП с низкой степенью ненасыщенности и с высоким молекулярным весом, при этом они весьма активны, что позволяет использовать их в низких концентрациях (50 ppm и менее), способствуя высоким выходам ПП, что позволяет судить об «изобретательском уровне» технического решения.

«Промышленная применимость» подтверждается сопоставительным примером по прототипу 1 и примерами 2-10 конкретного выполнения технического решения, в которых приведено описание заявляемого по изобретению способа получения высокоэффективного ДМЦ катализатора и ПП, синтезируемых с его применением.

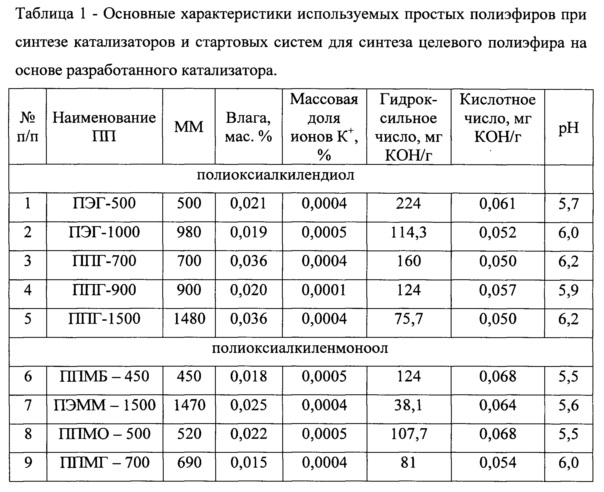

В примерах испытаний при приготовлении катализатора в качестве полиоксиалкилендиолов применяли, поли - оксипропилированные и -оксиэтилированные ПП: ПЭГ - 500 полиоксиэтилендиол (ММ 500) на основе диэтиленгликоля (ДЭГ); ПЭГ - 1000 полиоксиэтилендиол (ММ 980) на основе 1,2-пропиленгликоля (ПГ); ППГ - 1500 полиоксипропилендиол (ММ 1480) на основе этиленгликоля (ЭГ); ПП1 - 900 полиоксипропилендиол (ММ 900) на основе дипропиленгликоля (ДПГ); ПП1 - 700 полиоксипропилендиол (ММ 700) на основе ПГ. В качестве полиоксиалкиленмоноолов применяли, поли - оксипропилированные и -оксиэтилированные ПП: ППМБ - 450 поли-оксипропиленмоноол (ММ 450) на основе н-бутанола; ПЭММ - 1000 поли-оксиэтиленмоноол (ММ 970) на основе метанола; ППМО - 500 полиокси-пропиленмоноол (ММ 520) на основе н-октанола; ППМГ - 700 полиоксипро-пиленмоноол (ММ 690) на основе н-гексанола.

Все ПП для катализаторов были синтезированы анионной полимеризацией алкиленоксида и очищены фосфатно-сорбционным способом. В таблице 1 представлены основные характеристики применяемых полиэфиров.

Пример 1. Получение полиэфирсодержащего ДМЦ катализатора по прототипу.

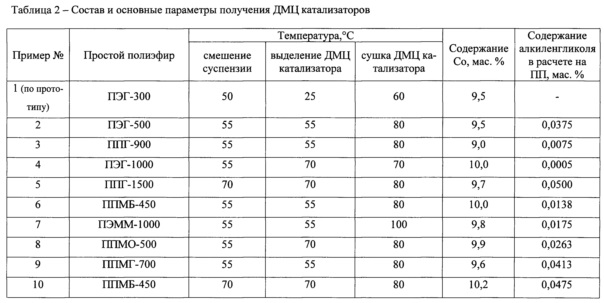

Готовят четыре водных раствора. Раствор №1 - хлорид цинка (37,50 г) растворяют в дистиллированной воде (137,50 г) и добавляют (19,75 г) трет-бутилового спирта (ТБС). Раствор №2 - гексацианокобальтат калия (3,75 г) растворяют в дистиллированной воде (50 г). Раствор №3 - в дистиллированную воду (25,00 г) добавляют ТБС (0,79 г) и вносят навеску (4 г) ПЭГ-300. Раствор №4 - в дистиллированную воду (27,50 г) добавляют ТБС (51,35 г). Раствор №2 добавляют в раствор №1 и №2 при 50°C перемешивают 40 мин. Далее в полученную смесь добавляют раствор №3 и перемешивают 3 мин. Полученную смесь фильтруют через бумажный фильтр (фильтр обеззоленный синяя лента) при пониженном давлении (50 мм рт. ст.). Затем ДМЦ катализатор промывают при перемешивании в растворе №4 в течение 10 мин. В полученную смесь ДМЦ катализатора добавляют ПЭГ-300 (1 г) и перемешивают 3 мин. Полученную смесь фильтруют при пониженном давлении (50 мм рт. ст.) через бумажный фильтр. Затем ДМЦ катализатор промывают перемешиванием в ТБС (73,07 г) в течение 10 мин, добавляют ПЭГ-300 (0,5 г) и перемешивают 3 мин. Полученную смесь фильтруют при температуре 25°C и пониженном давлении (50 мм рт. ст.) через бумажный фильтр. Полученный на фильтре твердый ДМЦ катализатор сушат при 60°C и атмосферном давлении до постоянного веса. Полученную сухую массу измельчают до получения свободнотекущего порошка. Состав и основные условия получения ДМЦ катализатора приведены в таблице 2.

Образец этого порошкообразного катализатора используют при синтезе ПП молекулярной массой 6000 по следующей методике:

В 1 л реактор с перемешиванием вносят 70 г полиола-стартера ППГ - 700 (полиоксипропилендиол на основе ПГ, ММ 700) и 0,015-0,030 г ДМЦ катализатора (25-50 ppm), продувают реактор азотом. Указанную смесь интенсивно перемешивают и нагревают до 105°C. После установления заданой температуры, добавляют в реактор пропиленоксид (ПО) 10 г для активации ДМЦ катализатора, избыточное давление в реакторе повышается до 1,5 кгс/см2. Вскоре в реакторе наблюдают ускоренное падение давления, свидетельствующее об активации катализатора. После инициирования катализатора в реактор начинают дозировать пропиленоксид (в общем 500 г) со скоростью обеспечивающей поддержание избыточного давления в реакторе на уровне 2,8-3,0 кгс/см2 до достижения молекулярной массы ПП 6000.

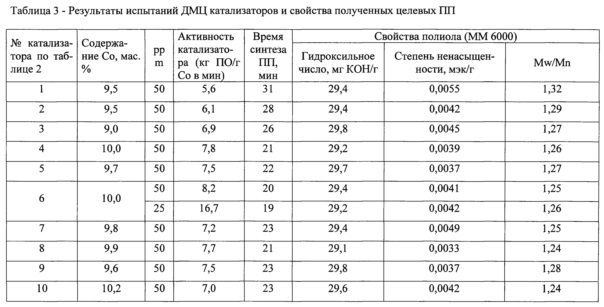

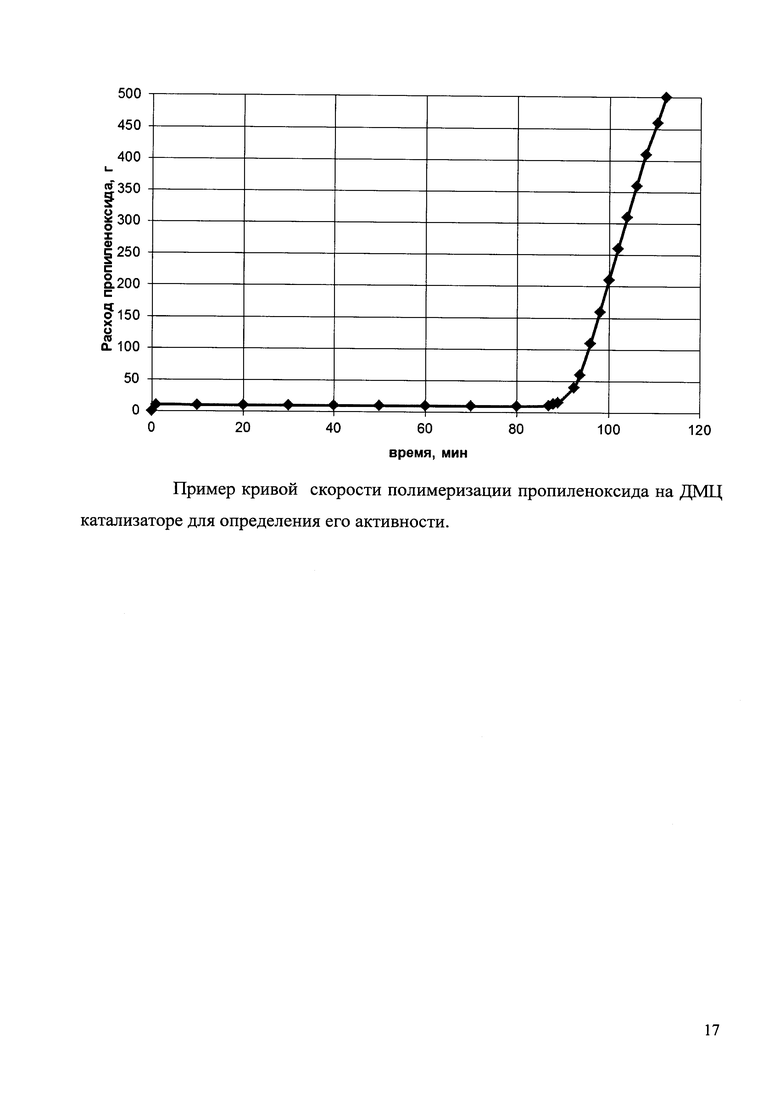

Активность катализатора определяют в точке максимальной крутизны наклона кривой преобразования пропиленоксида по времени (см. пример кривой, представленной на рисунке и показатель активности катализатора по примеру №6 с загрузкой в реактор 50 ppm, который определяют в виде килограммов пропиленоксида /грамм кобальта/ минуту представленный в таблице 3). После завершения добавления пропиленоксида реакционную смесь выдерживают при температуре 105°C до достижения постоянного давления, которое свидетельствует об окончании процесса получения целевого ПП.

Пример 2. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 500. Процесс проводят в условиях примера 1, за исключением того, что взамен ПЭГ-300 используют полиоксиалкилендиол ПЭГ-500, после 10 минут перемешивания растворов №1 и №2 в суспензию катализатора добавляют ПГ (0,0015 г), и далее перемешивают 30 мин, а на стадиях перемешивания растворов №1, №2 и №3, выделения полиэфирсодержащего катализатора выдерживают температуру 55°C. На последнем этапе полученный на фильтре твердый осадок ДМЦ катализатора сушат при 80°C и атмосферном давлении до постоянного веса. Полученную сухую массу измельчают до получения свободнотекущего порошка. Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 3. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 900. Повторяют процедуру примера 2, за исключением того, что в качестве полиоксиалкилендиола используют ППГ - 900, в суспензию катализатора добавляют ЭГ (0,0006 г). Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 4. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 980. Процесс проводят в условиях примера 2, за исключением того, что в качестве полиоксиалкилендиола используют ПЭГ-1000, в суспензию катализатора добавляют ЭГ (0,0001 г), а на стадии выделения полиэфирсодержащего катализатора, выдерживают температуру 70°C. На последнем этапе полученный на фильтре твердый осадок ДМЦ катализатора сушат при 70°C и атмосферном давлении до постоянного веса. Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 5. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 1480.

Повторяют процедуру примера 2, за исключением того, что в качестве полиоксиалкилендиола используют ППГ - 1500, в суспензию катализатора добавляют ПГ (0,004 г), а на стадиях перемешивании растворов №1, №2, №3 и выделения полиэфирсодержащего катализатора выдерживают температуру 70°C. Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 6. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 450. Повторяют процедуру примера 3, за исключением того, что взамен ППГ - 900 используют полиоксиалкиленмоноол ППМБ - 450, в суспензию катализатора добавляют ЭГ (0,0011 г). Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 7. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 970. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ПЭММ - 1000, в суспензию катализатора добавляют ПГ (0,0014 г). На последнем этапе полученный на фильтре твердый осадок ДМЦ катализатора сушат при 100°C и атмосферном давлении до постоянного веса. Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 8. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 520. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ППМО - 500, в суспензию катализатора добавляют ПГ (0,0021 г), а на стадии выделения полиэфирсодержащего катализатора выдерживают температуру 70°C. Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 9. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 690. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ППМГ - 700, в суспензию катализатора добавляют ЭГ (0,0033 г). Образец этого порошкообразного катализатора используют для синтеза целевого ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Пример 10. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 450. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ППМБ - 450, в суспензию катализатора добавляют ПГ (0,0038 г), а на стадиях перемешивании растворов №1, №2, №3 и выделения полиэфирсодержащего катализатора выдерживают температуру 70°C. Образец этого порошкообразного катализатора используют для синтеза ПП молекулярной массой 6000 по методике аналогичной описанной в примере 1.

Состав и основные условия получения ДМЦ катализаторов по примерам 1-10 приведены в таблице 2. Результаты испытаний ДМЦ катализаторов и свойства, полученных на них целевых ПП приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения твердого двойного кобальтцианидного катализатора полимеризации пропиленоксида | 2018 |

|

RU2677659C1 |

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

| УЛУЧШЕННЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2173215C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2248241C2 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2237515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2643804C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ДВОЙНЫХ МЕТАЛЛОЦИАНИДОВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2254164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2014 |

|

RU2668974C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ПОЛИОЛОВ | 2002 |

|

RU2312112C2 |

| ДВОЙНЫЕ МЕТАЛЛЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2235589C2 |

Настоящее изобретение относится к способу получения простых полиэфиров с высокой молекулярной массой. Описан способ получения простого полиэфира с высокой молекулярной массой на основе пропиленоксида полимеризацией пропиленоксида на твердом двойном кобальтцианидном (ДМЦ) катализаторе, получение которого включает стадии получения суспензии катализатора посредством реагирования водных растворов соли Со и цианида металла в присутствии комплексообразователя и простого полиэфира, перемешивания суспензии катализатора, выделения полиэфирсодержащего катализатора из суспензии, осушение твердого ДМЦ катализатора, отличающийся тем, что на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас. % 1,2-алкиленгликоля в расчете на простой полиэфир, а в качестве простого полиэфира используют полиоксиалкилендиол или полиоксипропиленмоноол с молекулярными массами до 1500, а стадии перемешивания суспензии катализатора и выделения полиэфирсодержащего катализатора из суспензии проводят при температуре 55-70°С, при этом стадию осушения выделенного твердого ДМЦ катализатора проводят при атмосферном давлении при температуре 70-100°С. Технический результат – получение простого полиэфира, обладающего высокой молекулярной массой. 1 ил., 3 табл., 10 пр.

Способ получения простого полиэфира с высокой молекулярной массой на основе пропиленоксида полимеризацией пропиленоксида на твердом двойном кобальтцианидном (ДМЦ) катализаторе, получение которого включает стадии получения суспензии катализатора посредством реагирования водных растворов соли Со и цианида металла в присутствии комплексообразователя и простого полиэфира, перемешивания суспензии катализатора, выделения полиэфирсодержащего катализатора из суспензии, осушение твердого ДМЦ катализатора, отличающийся тем, что на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас. % 1,2-алкиленгликоля в расчете на простой полиэфир, а в качестве простого полиэфира используют полиоксиалкилендиол или полиоксипропиленмоноол с молекулярными массами до 1500, а стадии перемешивания суспензии катализатора и выделения полиэфирсодержащего катализатора из суспензии проводят при температуре 55-70°С, при этом стадию осушения выделенного твердого ДМЦ катализатора проводят при атмосферном давлении при температуре 70-100°С.

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

| US 5789626 A1, 04.08.1998 | |||

| US 9221947 B2, 29.12.2015 | |||

| US 5482908 A1, 09.01.1996 | |||

| US 20160068631 A1, 10.03.2016. | |||

Авторы

Даты

2019-05-07—Публикация

2018-09-03—Подача