Настоящее изобретение относится к двойным металлоцианидным (ДМЦ) комплексным катализаторам, пригодным для полимеризации эпоксисоединений. В частности, ДМЦ катализаторы, соответствующие настоящему изобретению, в состав которых входит простой полиэфир, обладают высокой активностью.

ДМЦ катализаторы являются очень эффективными для полимеризации оксида пропилена (ОП), имеют высокую каталитическую активность (рабочая концентрация не более 100 ppm). При такой низкой концентрации катализатора не требуется его удаления из полимера, что важно как с точки зрения дальнейшей переработки в полиуретановых системах, так и с точки зрения охраны окружающей среды в процессе производства простых полиэфиров. Высокоактивные ДМЦ катализаторы позволяют получать бездефектные простые полиэфиры (ПП) с низкой ненасыщенностью, а, следовательно, с высокой функциональностью (Синтез полиуретановых эластомеров на основе DMC полиэфиров и исследование их свойств. Мищенко А.А., Короткова Н.П., Панова Ю.Т. Клеи. Герметики. Технологии, 2012. №8 с. 10-14).

ДМЦ катализатор представляет собой биметаллическое комплексное соединение, у которого лигандное окружение первого порядка включает в основном анионы цианида, а лигандное окружение второго порядка формируется спиртами, альдегидами, простыми и сложными эфирами:

Zn3[Co(CN)6]2*nZnCl2*y лиганд*z H2O,

где лиганд - спирты, простые и сложные эфиры, кетоны, амиды, мочевины и т.п., см., например, патенты США №№4477589, 3829505 и 5158922.

ДМЦ катализатор получают осаждением при смешении водных растворов солей Zn, Fe(II), Со(II) или Ni(II) (обычно ZnCl2) с водорастворимым комплексным соединением типа Km[M(CN)n] где, М - металл из ряда Со, Fe, Ni (часто K3[Со(CN)6]). Традиционным предпочтительным комплексообразователем является глим (диметоксиэтан), с помощью которого получают ДМЦ катализаторы, имеющие активность в пределах от 0,1 до 0,5 кг пропиленоксида (ПО)/г Со (кобальта) в минуту на 100 частей на миллион (ppm) катализатора, в пересчете на массу готового простого полиэфира (ПП), при 105°С.

Известен способ получения активного ДМЦ катализатора фирмы Арко Кемикал Технолоджи (патент США №5482908, МПК B01J 27/26, 31/02, 31/06, опубл. 09.01.1996). Было установлено, что активность ДМЦ катализатора значительно повышается благодаря включению, наряду с органическим комплексообразователем от 5 до 80 мас. % ПП, среднечисленная молекулярная масса (ММ) которого составляет от 2000 до 4000.

Наиболее близким по технической сущности является способ получения ДМЦ катализатора (патент РФ №2177828, МПК B01J 27/26, 31/02, 31/06, опубл. 10.01.2002), активность которого значительно выше, чем у аналогичных, благодаря включению наряду с органическим комплексообразователем от 10 до 70 мас. % ПП, среднечисленная молекулярная масса (ММ) которого не превышает 500. Катализаторы, в состав которых входит как органический комплексообразователь (например, трет-бутиловый спирт), так и полиэфирполиол, могут способствовать полимеризации пропиленоксида со скоростью свыше 2 кг ПО/г Со в минуту на 100 ppm катализатора, в пересчете на массу готового простого полиэфира, при 105°С. Получение полиэфирсодержащего ДМЦ катализатора при использовании ПЭГ-300 (полиэтиленгликоль, ММ 300) осуществляется следующим образом: готовят четыре водных раствора. Раствор №1 - хлорид цинка (37,50 г) растворяют в дистиллированной воде (137,50 г) и добавляют (19,75 г) трет-бутилового спирта (ТБС). Раствор №2 - гексацианокобальтат калия (3,75 г) растворяют в дистиллированной воде (50 г). Раствор №3 - в дистиллированную воду (25,00 г) добавляют ТБС (0,79 г) и вносят навеску (4 г) ПЭГ-300. Раствор №4 - в дистиллированную воду (27,50 г) добавляют ТБС (51,35 г). Раствор №2 добавляют в Раствор №1 и при 50°С гомогенизируют 40 мин. Далее в полученную смесь добавляют Раствор №3 и перемешивают с помощью магнитной мешалки 3 мин. Полученную смесь фильтруют через бумажный фильтр (фильтр марки обеззоленный синяя лента) при пониженном давлении (50 мм рт.ст.). Твердые вещества диметаллоцианидного (ДМЦ) катализатора ресуспендируют в Растворе №4, гомогенизируя в течение 10 мин. В полученную смесь ДМЦ-катализатора добавляют ПЭГ - 300 (1 г) и перемешивают с помощью магнитной мешалки 3 мин, затем смесь фильтруют при пониженном давлении (50 мм рт.ст.) через бумажный фильтр. Твердые вещества ДМЦ катализатора ресуспендируют в ТБС (73,07 г) гомогенизируя 10 мин. Добавляют ПЭГ - 300 (0,5 г) и перемешивают с помощью магнитной мешалки 3 мин. Полученную смесь фильтруют при пониженном давлении (50 мм рт.ст.) через бумажный фильтр. Полученный на фильтре осадок ДМЦ катализатора сушат при 60°С в вакууме (300 мм рт.ст.) до постоянного веса. Полученную сухую массу измельчают до получения свободнотекущего порошка.

Образец этого порошкообразного катализатора используют для испытания на активность. При загрузке катализатора 100 ppm катализатора в пересчете на массу готового ПП (ММ-6000) и температуре полимеризации 105°С, активность упомянутого катализатора определяют в виде килограммов пропиленоксида /грамм кобальта/ минуту, и она составляет 5 кг ПО/г Со в мин.

Недостатками данного способа получения ДМЦ катализатора является его недостаточно высокая активность, из-за чего приходится использовать высокую дозировку катализатора.

Технической задачей изобретения является разработка способа получения высокоэффективного ДМЦ катализатора.

Техническая задача достигается тем, что при получении твердых ДМЦ катализаторов на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас. % 1,2-алкиленгликоля в расчете на ПП. В качестве 1,2-алкиленгликоля применяют этиленгликоль и 1,2-пропиленгликоль, а в качестве ПП используют полиоксиалкилендиол или полиоксиалкиленмоноол, который имеет среднечисленную молекулярную массу до 1500. К числу подходящего ПП относят полиалкиленмоноол, полученный полимеризацией алкиленоксида и спирта с низкой молекулярной массой, содержащих от 1 до 10 атомов углерода. В качестве алкиленоксида применяют этиленоксид или пропиленоксид. В рамках изобретения предпочтительными являются алифатические спирты, содержащие от 3 до 8 атомов углерода. К числу подходящего ПП относят полиалкилендиол, полученный полимеризацией алкиленоксида и диола, такого как этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), пропиленгликоль (ПГ) или дипропиленгликоль (ДПГ). Особое предпочтение отдается ДЭГ и ДПГ. В качестве алкиленоксида применяют этиленоксид или пропиленоксид.

Отличительные признаки заявляемого изобретения следующие:

- на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас. % 1,2-алкиленгликоля в расчете на ПП;

- в качестве простого полиэфира используют полиоксиалкилендиол или полиоксиалкиленмоноол с молекулярной массой до 1500;

- на стадии выделения катализатора из суспензии перемешивание суспензии катализатора и выделение твердого катализатора фильтрацией проводят при температуре 55-70°С;

- стадию осушения выделенного твердого ДМЦ катализатора проводят при температуре 70-100°С при атмосферном давлении.

Основные этапы получения ДМЦ катализатора по изобретению включают:

1. взаимодействие водорастворимой соли металла и водорастворимого цианида металла в присутствии органического комплексообразователя трет-бутилового спирта (ТБС), 1,2-алкиленгликоля, полиоксиалкилендиола или полиоксиалкиленмоноола, с образованием суспензии катализатора;

2. выделение полиэфирсодержащего ДМЦ катализатора;

3. осушение выделенного твердого ДМЦ катализатора.

На первом этапе исходные растворы, соли металла (например, цинка хлорида) и цианида металла (например, калия гексацианокобальтата), вначале реагируют в присутствии органического комплексообразователя ТБС, 1,2-алкиленгликоля (проиллюстрированному примерами 2-10) с перемешиванием суспензии катализатора. Температуру во время перемешивания выдерживают в интервале от 55 до 70°С (проиллюстрированному примерами 2-10). Упомянутая суспензия катализатора включает продукт реакции соли металла и цианида металла, который представляет собой двойное металлоцианидное соединение, в нем присутствует органический комплексообразователь, 1,2-алкиленгликоль и ПП молекулярной массой до 1500.

На втором этапе твердый полиэфирсодержащий катализатор выделяют из вышеупомянутой суспензии катализатора. Эта операция осуществляется с помощью любых приемлемых способов, например фильтрацией. Температуру во время фильтрации выдерживают в интервале от 55 до 70°С. После этого выделенный твердый полиэфирсодержащий катализатор промывают водным раствором, в состав которого входит органический комплексообразователь ТБС и ПП. Промывку осуществляют посредством перемешивания катализатора в водном растворе органического комплексообразователя с последующим этапом выделения катализатора. Указанный этап промывки используется для удаления загрязняющих веществ из упомянутого катализатора, например хлорид калия, которые, будучи неудаленными, лишают катализатор активности. Последующая промывка может быть повторением первой. В предпочтительном варианте последующая промывка осуществляется без воды, т.е. в состав промывочной среды включают ТБС и ПП. Температуру во время промывки полиэфирсодержащего катализатора выдерживают в интервале от 55 до 70°С.

После завершения промывки и выделения катализатор сушат при температуре от 70 до 100°С и атмосферном давлении до достижения упомянутым катализатором постоянной массы.

Катализаторы, полученные согласно способу, соответствующему настоящему изобретению, имеют повышенную активность в отношении полимеризации эпоксисоединений по сравнению с подобными известными катализаторами.

При сопоставлении существующих признаков изобретения с таковыми прототипа выявлено, что они не описаны в прототипе, следовательно, можно сделать вывод о соответствии заявляемого технического решения критерию «новизна». Катализаторы, полученные данным способом, позволяют синтезировать ПП с низкой степенью ненасыщенности, они весьма активны, что позволяет использовать их в низких концентрациях (50 ppm и менее), достижение нового эффекта при применении новых признаков позволяет судить об «изобретательском уровне» технического решения.

«Промышленная применимость» подтверждается сопоставительным примером по прототипу 1 и примерами 2-10 конкретного выполнения технического решения.

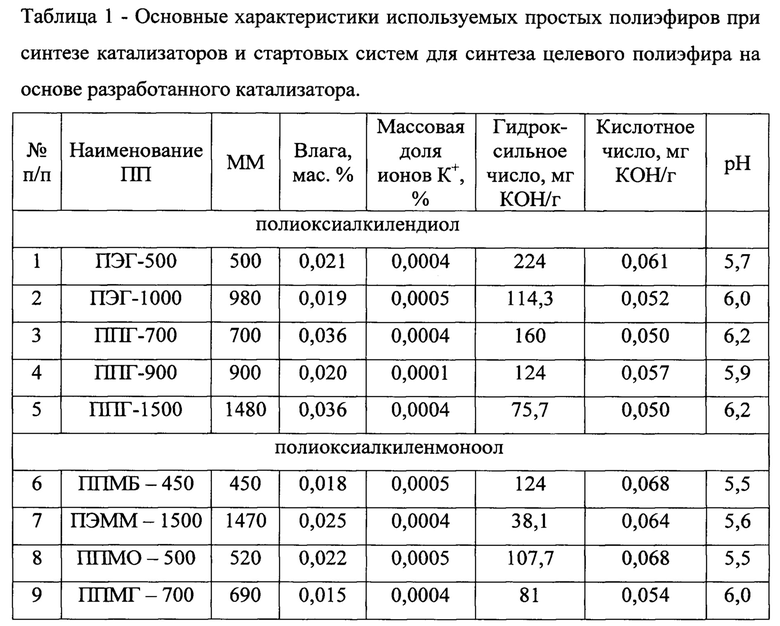

В примерах в качестве полиоксиалкилендиолов применяли, полиоксипропилированные и -оксиэтилированные ПП: ПЭГ - 500 полиоксиэтилендиол (ММ 500) на основе диэтиленгликоля (ДЭГ); ПЭГ - 1000 полиоксиэтилендиол (ММ 980) на основе 1,2-пропиленгликоля (ПГ); ППГ - 1500 полиоксипропилендиол (ММ 1480) на основе этиленгликоля (ЭГ); ППГ - 900 полиоксипропилендиол (ММ 900) на основе дипропиленгликоля (ДПГ); ППГ -700 полиоксипропилендиол (ММ 700) на основе ПГ. В качестве полиоксиалкиленмоноолов применяли, поли -оксипропилированные и -оксиэтилированные ПП: ППМБ - 450 полиоксипропиленмоноол (ММ 450) на основе н-бутанола; ПЭММ - 1000 полиоксиэтиленмоноол (ММ 970) на основе метанола; ППМО - 500 полиоксипропиленмоноол (ММ 520) на основе н-октанола; ППМГ - 700 полиоксипропиленмоноол (ММ 690) на основе н-гексанола.

Все ПП были синтезированы путем анионной полимеризации алкиленоксида и очищены фосфатно-сорбционным способом.

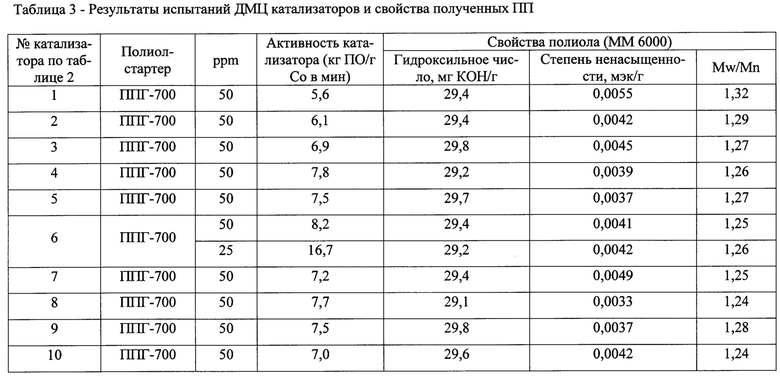

Основные характеристики используемых простых полиэфиров при синтезе катализаторов и стартовых систем для синтеза целевого полиэфира на основе разработанного по изобретению катализатора приведены в таблице 1. Состав и основные параметры процессов получения ДМЦ катализаторов по примерам 1-10 приведены в таблице 2. Результаты испытаний ДМЦ катализаторов и свойства, полученных при этом ПП, приведены в таблице 3.

Пример 1. Получение полиэфирсодержащего ДМЦ катализатора по прототипу.

Готовят четыре водных раствора. Раствор №1 - хлорид цинка (37,50 г) растворяют в дистиллированной воде (137,50 г) и добавляют (19,75 г) трет-бутилового спирта (ТБС). Раствор №2 - гексацианокобальтат калия (3,75 г) растворяют в дистиллированной воде (50 г). Раствор №3 - в дистиллированную воду (25,00 г) добавляют ТБС (0,79 г) и вносят навеску (4 г) ПЭГ-300. Раствор №4 - в дистиллированную воду (27,50 г) добавляют ТБС (51,35 г). Раствор №2 добавляют в раствор №1 и №2 при 50°С перемешивают 40 мин. Далее в полученную смесь добавляют раствор №3 и перемешивают 3 мин. Полученную смесь фильтруют через бумажный фильтр (фильтр обеззоленный синяя лента) при пониженном давлении (50 мм рт.ст.). Затем ДМЦ катализатор промывают при перемешивании в растворе №4 в течение 10 мин. В полученную смесь ДМЦ катализатора добавляют ПЭГ-300 (1 г) и перемешивают 3 мин. Полученную смесь фильтруют при пониженном давлении (50 мм рт.ст.) через бумажный фильтр. Затем ДМЦ катализатор промывают перемешиванием в ТБС (73,07 г) в течение 10 мин, добавляют ПЭГ-300 (0,5 г) и перемешивают 3 мин. Полученную смесь фильтруют при температуре 25°С и пониженном давлении (50 мм рт.ст.) через бумажный фильтр. Полученный на фильтре твердый ДМЦ катализатор сушат при 60°С и атмосферном давлении до постоянного веса. Полученную сухую массу измельчают до получения свободнотекущего порошка катализатора.

Пример 2. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 500.

Процесс проводят в условиях примера 1, за исключением того, что взамен ПЭГ-300 используют полиоксиалкилендиол ПЭГ-500, после 10 минут перемешивания растворов №1 и №2 в суспензию катализатора добавляют ПГ (0,0015 г), и далее перемешивают 30 мин, а на стадиях перемешивания растворов №1, №2 и №3, выделения полиэфирсодержащего катализатора выдерживают температуру 55°С. На последнем этапе полученный на фильтре твердый осадок ДМЦ катализатора сушат при 80°С и атмосферном давлении до постоянного веса. Полученную сухую массу измельчают до получения свободнотекущего порошка катализатора.

Пример 3. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 900.

Повторяют процедуру примера 2, за исключением того, что в качестве полиоксиалкилендиола используют ППГ - 900, в суспензию катализатора добавляют ЭГ (0,0006 г).

Пример 4. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 980.

Процесс проводят в условиях примера 2, за исключением того, что в качестве полиоксиалкилендиола используют ПЭГ-1000, в суспензию катализатора добавляют ЭГ (0,0001 г), а на стадии выделения полиэфирсодержащего катализатора, выдерживают температуру 70°С.На последнем этапе полученный на фильтре твердый осадок ДМЦ катализатора сушат при 70°С и атмосферном давлении до постоянного веса.

Пример 5. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкилендиола молекулярной массой 1480.

Повторяют процедуру примера 2, за исключением того, что в качестве полиоксиалкилендиола используют ППГ - 1500, в суспензию катализатора добавляют ПГ (0,004 г), а на стадиях перемешивании растворов №1, №2, №3 и выделения полиэфирсодержащего катализатора выдерживают температуру 70°С.

Пример 6. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 450.

Повторяют процедуру примера 3, за исключением того, что взамен ППГ - 900 используют полиоксиалкиленмоноол ППМБ - 450, в суспензию катализатора добавляют ЭГ (0,0011 г).

Пример 7. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 970. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ПЭММ - 1000, в суспензию катализатора добавляют ПГ (0,0014 г). На последнем этапе полученный на фильтре твердый осадок ДМЦ катализатора сушат при 100°С и атмосферном давлении до постоянного веса.

Пример 8. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 520. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ППМО - 500, в суспензию катализатора добавляют ПГ (0,0021 г), а на стадии выделения полиэфирсодержащего катализатора выдерживают температуру 70°С.

Пример 9. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 690. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ППМГ - 700, в суспензию катализатора добавляют ЭГ (0,0033 г).

Пример 10. Получение полиэфирсодержащего ДМЦ катализатора при использовании в качестве простого полиэфира полиоксиалкиленмоноола молекулярной массой 450. Повторяют процедуру примера 6, за исключением того, что в качестве полиоксиалкиленмоноола используют ППМБ - 450, в суспензию катализатора добавляют ПГ (0,0038 г), а на стадиях перемешивании растворов №1, №2, №3 и выделения полиэфирсодержащего катализатора выдерживают температуру 70°С.

Загрузки ДМЦ катализаторов 25-50 ppm для определения активности катализатора и синтеза полиэфирполиолов производили из расчета получения полиола с ММ 6000.

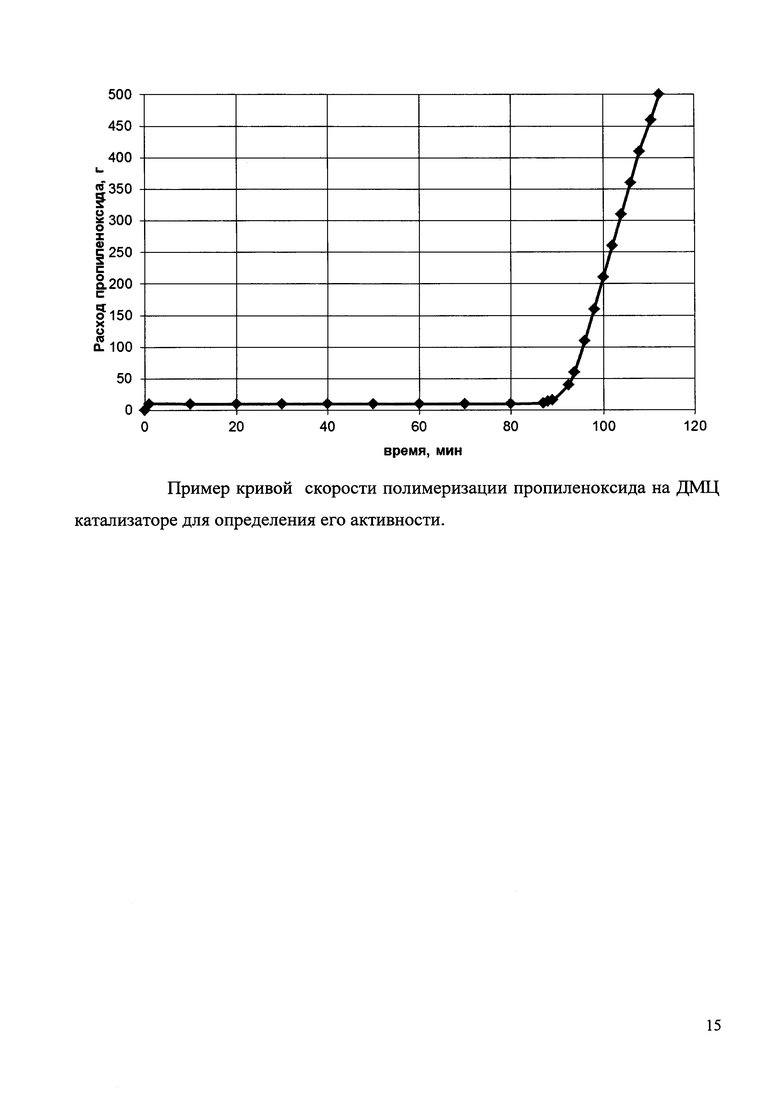

Определение активности ДМЦ катализатора и синтез ПП проводят по следующей методике: в 1 л реактор с перемешиванием вносят 70 г полиоластартера ППГ-700 (полиоксипропилендиол на основе ПГ, ММ 700) и 0,015-0,030 г ДМЦ катализатора (25-50 ppm), продувают реактор азотом. Указанную смесь интенсивно перемешивают и нагревают до 105°С. После установления заданной температуры, добавляют в реактор пропиленоксид (ПО) 10 г для активации ДМЦ катализатора, избыточное давление в реакторе повышается до 1,5 кгс/см2. Вскоре в реакторе наблюдают ускоренное падение давления, свидетельствующее об активации катализатора. После инициирования катализатора в реактор начинают дозировать пропиленоксид (в общем 500 г) до достижения молекулярной массы ПП 6000 со скоростью обеспечивающей поддержание избыточного давления в реакторе на уровне 2,8-3,0 кгс/см2.

Активность катализатора определяют в точке максимальной крутизны наклона кривой преобразования пропиленоксида по времени (см. пример кривой, представленной на рисунке и показатель активности катализатора по примеру №6 с загрузкой в реактор 50 ppm, который определяют в виде килограммов пропиленоксида /грамм кобальта/минуту представленный в таблице 3). После завершения добавления пропиленоксида реакционную смесь выдерживают при температуре 105°С до достижения постоянного давления, которое свидетельствует о том, что преобразование ПО завершено. Продукт охлаждают и выделяют. Целевым продуктом является полиоксипропиленмоноол или полиоксипропилендиол, имеющий гидроксильное число около 30 мг КОН/г (см. таблицу 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения простого полиэфира с высокой молекулярной массой на основе пропиленоксида на двойном кобальтцианидном катализаторе | 2018 |

|

RU2687105C1 |

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

| УЛУЧШЕННЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2173215C2 |

| Способ получения полиолов | 2016 |

|

RU2729046C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2248241C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2001 |

|

RU2284218C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2643804C2 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2237515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНПОЛИОЛОВ С НИЗКИМИ УРОВНЯМИ СОДЕРЖАНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ С ПОМОЩЬЮ ДВОЙНОГО МЕТАЛЛОЦИАНИДНОГО КОМПЛЕКСНОГО КАТАЛИЗАТОРА | 1996 |

|

RU2178426C2 |

| СПОСОБ ПОЛУЧЕНИЯ (ПРОСТОЙ ПОЛИЭФИР)КАРБОНАТ-ПОЛИОЛОВ | 2014 |

|

RU2659782C2 |

Изобретение относится к двойным металлоцианидным (ДМЦ) комплексным катализаторам, пригодным для полимеризации эпоксисоединений в простые полиэфиры. Изобретение заключается в том, что при получении твердых ДМЦ катализаторов в специально подобранных условиях на всех стадиях его приготовления на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас.% 1,2-алкиленгликоля в расчете на простой полиэфир. В качестве 1,2-алкиленгликоля применяют этиленгликоль и 1,2-пропиленгликоль, а в качестве простого полиэфира используют полиоксиалкилендиол или полиоксиалкиленмоноол, который имеет среднечисленную молекулярную массу до 1500 и полученный полимеризацией этиленоксида или пропиленоксида и спирта с низкой молекулярной массой, содержащего от 1 до 10 атомов углерода. Технический результат - катализаторы, полученные данным способом, позволяют синтезировать простые полиэфиры с низкой степенью ненасыщенности, они весьма активны, что позволяет использовать их в низких концентрациях (50 ppm и менее). 10 пр., 3 табл., 1 ил.

Способ получения твердого двойного кобальтцианидного (ДМЦ) катализатора полимеризации пропиленоксида, включающий стадии получения суспензии катализатора посредством реагирования водных растворов соли Со и цианида металла в присутствии комплексообразователя и простого полиэфира, перемешивания суспензии катализатора, выделения полиэфирсодержащего катализатора из суспензии, выделения и сушки твердого ДМЦ катализатора, отличающийся тем, что на стадии получения суспензии катализатора в реакционную смесь дополнительно добавляют 0,0005-0,05 мас.% 1,2-алкиленгликоля в расчете на простой полиэфир, а в качестве простого полиэфира используют полиоксиалкилендиол или полиоксипропиленмоноол с молекулярными массами до 1500, а стадии перемешивания суспензии катализатора и выделения полиэфирсодержащего катализатора из суспензии проводят при температуре 55-70°С, при этом стадию сушки выделенного твердого ДМЦ катализатора проводят при атмосферном давлении при температуре 70-100°С.

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИМЕРЫ | 1997 |

|

RU2183989C2 |

| US 5545601, 13.08.1996 | |||

| US 5482908, 09.01.1996 | |||

| US 5470813, 28.11.1995. | |||

Авторы

Даты

2019-01-18—Публикация

2018-09-03—Подача