Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В02С 13/22, опубл. 28.02.1982, бюл. №8), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является дезинтегратор (авторское свидетельство СССР на изобретение №1694211, В02С 13/22, опубл. 30.11.1991, бюл. №44), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками (устройствами), в котором друг над другом соосно размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, ударные элементы установлены по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с незначительным количеством соударений частиц в зазорах между рядами ударных элементов в дезинтеграторе, а также с низкими раздавливающими и истирающими нагрузками.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет увеличения количества соударений частиц в зазорах между рядами ударных элементов, а также повышения раздавливающих и истирающих нагрузок.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. В предложенном решении поверхности ударных элементов, сопрягаемые в радиальных зазорах между внутренними рядами, образованы трапецеидальными зубьями, расположенными последовательно друг за другом по длине каждого ударного элемента. Поверхности ударных элементов, сопрягаемые в радиальном зазоре между периферийными рядами, образованы гребенчатыми зубьями, расположенными последовательно друг за другом по длине каждого ударного элемента. Впадины зубьев одного ряда ударных элементов соответствуют выступам зубьев другого ряда с соблюдением технологического зазора. Высота и ширина основания зубьев равномерно уменьшается от внутреннего ряда ударных элементов к внешнему от (0,5…1)Dmax до (1…2)dmax, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта.

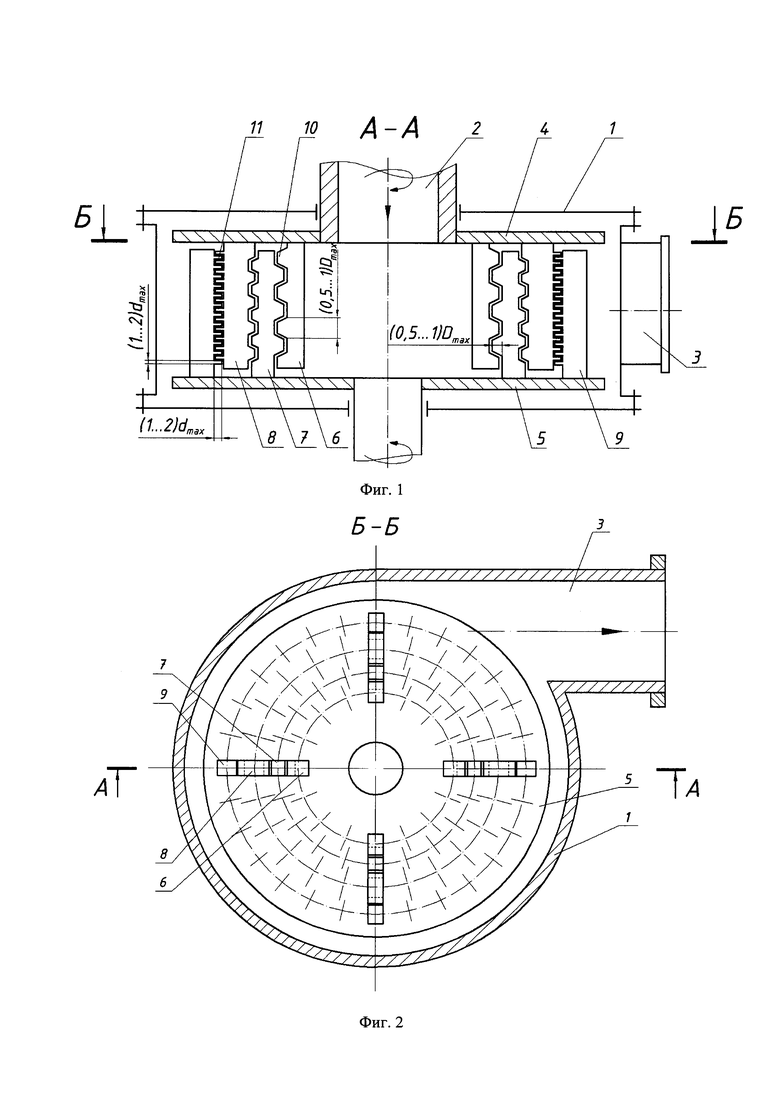

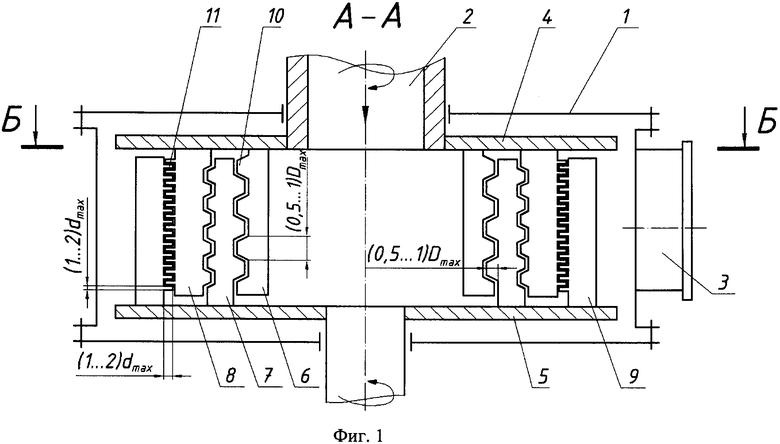

Сущность изобретения поясняется графическими материалами, где на фиг. 1 - разрез А-А на фиг. 2 (продольное сечение корпуса), на фиг. 2 - разрез Б-Б на фиг. 1 (поперечное сечение корпуса).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным устройством 2 и тангенциальным разгрузочным устройством 3. В цилиндрическом корпусе 1 расположены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов, соответственно 6, 8 и 7, 9. Каждый из ударных элементов 8 диска 4 расположен между рядами ударных элементов 7 и 9 диска 5. Поверхности ударных элементов 6 и 7, 7 и 8, сопрягаемые в радиальных зазорах между внутренними рядами, образованы трапецеидальными зубьями 10, расположенными последовательно друг за другом по длине каждого ударного элемента. Поверхности ударных элементов 8 и 9, сопрягаемые в радиальном зазоре между периферийными рядами образованы гребенчатыми зубьями 11, расположенными последовательно друг за другом по длине каждого ударного элемента. Впадины зубьев одного ряда ударных элементов соответствуют выступам зубьев другого ряда с соблюдением технологического зазора. Высота и ширина основания зубьев равномерно уменьшается от внутреннего ряда ударных 6 элементов к внешнему 9 от (0,5…1)Dmax до (1…2)dmax, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, подается через осевое загрузочное устройство 2 в центральную часть диска 5 и за счет центробежной силы направляется к первому внутреннему ряду ударных 6 элементов, закрепленных на диске 4.

Пройдя первый внутренний ряд ударных 6 элементов, материал попадает в радиальный зазор, образованный внутренними рядами ударных элементов 6 и 7 с поверхностью, образованной трапецеидальными зубьями 10. Вследствие наличия трапецеидальных зубьев 10 длина сопрягаемого участка между выступами и впадинами трапецеидальных зубьев 10 противоположно вращающихся рядов ударных элементов значительно увеличивается. Частицы, находящиеся в радиальном зазоре между трапецеидальными зубьями 10 смежных рядов ударных элементов, воспринимают ударные, а также раздавливающие нагрузки. При переходе частиц на последующие ряды ударных элементов размеры трапецеидальных зубьев 10 уменьшаются в связи с уменьшением размеров частиц. Частицы, прошедшие внутренние ряды ударных 6, 7 элементов, направляются к периферийным рядам с сопрягаемыми рабочими поверхностями ударных элементов 8 и 9 в форме гребенчатых зубьев 11, где осуществляется окончательный помол материала за счет истирания частиц между гребенчатыми зубьями 11, расположенными на встречно вращающихся рядах ударных элементов 8 и 9. Готовый продукт вылетает из корпуса 1 через тангенциальное разгрузочное устройство 3.

Применение дезинтегратора с сопрягаемыми в радиальных зазорах между рядами поверхностями ударных элементов в форме трапецеидальных и гребенчатых зубьев позволяет значительно повысить эффективность процесса измельчения за счет увеличения длины сопрягаемых участков, расположенных между выступами и впадинами трапецеидальных и гребенчатых зубьев противоположно вращающихся рядов ударных элементов. Вследствие увеличения длины сопрягаемых участков увеличивается количество взаимодействий частиц с поверхностью ударных элементов и между собой, при этом характер взаимодействий изменяется от центра дисков к их периферии в соответствии с уменьшением размеров частиц: от ударных и раздавливающих нагрузок к истирающим нагрузкам на частицы материала.

Все это значительно повышает эффективность процесса измельчения и производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625488C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2724671C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625500C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714771C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2628798C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2651816C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2700645C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2633554C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2623111C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2628937C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым 2 загрузочным и тангенциальным 3 разгрузочным устройствами. В цилиндрическом корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов соответственно 6 и 8, 7 и 9, каждый из которых расположен между рядами ударных элементов противолежащего диска. Поверхности ударных элементов, сопрягаемые в радиальных зазорах между внутренними рядами, образованы трапецеидальными зубьями 10, расположенными последовательно друг за другом по длине каждого ударного элемента. Поверхности ударных элементов, сопрягаемые в радиальном зазоре между периферийными рядами, образованы гребенчатыми зубьями 11, расположенными последовательно друг за другом по длине каждого ударного элемента. Впадины зубьев одного ряда ударных элементов соответствуют выступам зубьев другого ряда с соблюдением технологического зазора. Высота и ширина основания зубьев равномерно уменьшаются от внутреннего ряда ударных элементов к внешнему от (0,5…1)Dmax до (1…2)dmax, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта. Дезинтегратор обеспечивает повышение эффективности процесса измельчения и производительности по готовому продукту, в частности, за счет увеличения количества соударений частиц с ударными элементами и между собой. 2 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что поверхности ударных элементов, сопрягаемые в радиальных зазорах между внутренними рядами, образованы трапецеидальными зубьями, расположенными последовательно друг за другом по длине каждого ударного элемента, а поверхности ударных элементов, сопрягаемые в радиальном зазоре между периферийными рядами, образованы гребенчатыми зубьями, расположенными последовательно друг за другом по длине каждого ударного элемента, при этом впадины зубьев одного ряда ударных элементов соответствуют выступам зубьев другого ряда с соблюдением технологического зазора, а высота и ширина основания зубьев равномерно уменьшаются от внутреннего ряда ударных элементов к внешнему от (0,5…1)Dmax до (1…2)dmax, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта.

| Дезинтегратор | 1989 |

|

SU1694211A1 |

| ДЕЗИНТЕГРАТОР | 2007 |

|

RU2353431C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2633554C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 5094391 A1, 10.03.1992. | |||

Авторы

Даты

2019-05-07—Публикация

2018-07-31—Подача