Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В02С 13/22, опубл. 28.02.1982, бюл. №8), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая производительность по готовому продукту.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является дезинтегратор (авторское свидетельство СССР на изобретение №1694211, В02С 13/22, опубл. 30.11.1991, бюл. №44), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками (устройствами), в котором друг над другом соосно размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, ударные элементы установлены по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения и низкой производительностью по готовому продукту. Это связано с незначительным воздействием на частицы перед их попаданием на первый внутренний ряд ударных элементов.

Изобретение направлено на увеличение производительности по готовому продукту за счет повышения эффективности процесса измельчения.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Согласно предложенному решению к центру нижней поверхности верхнего диска жестко закреплен вертикальный цилиндр и вертикальные лопатки, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства. К нижним торцам жестко прикреплен распределительный конус с образующей, расположенной под углом, большим угла естественного откоса материала. Радиальный зазор между внешними торцами вертикальных лопаток и внутренней поверхностью вертикального цилиндра больше Dmax, где Dmax - максимальный размер частиц измельчаемого материала. В центре на верхней поверхности нижнего диска жестко закреплен кулачковый маховик, имеющий эллиптическое поперечное сечение с максимальным радиальным зазором Dmax и минимальным радиальным зазором (0,1…0,5)Dmax до внутренней поверхности вертикального цилиндра. Верхняя поверхность кулачкового маховика выполнена конической с технологическим зазором до нижней поверхности распределительного конуса. К нижней части кулачкового маховика и к верхней поверхности нижнего диска жестко прикреплен лопастной разбрасыватель, между верхними кромками которого и нижними кромками вертикального цилиндра имеется вертикальный зазор, больший Dmax.

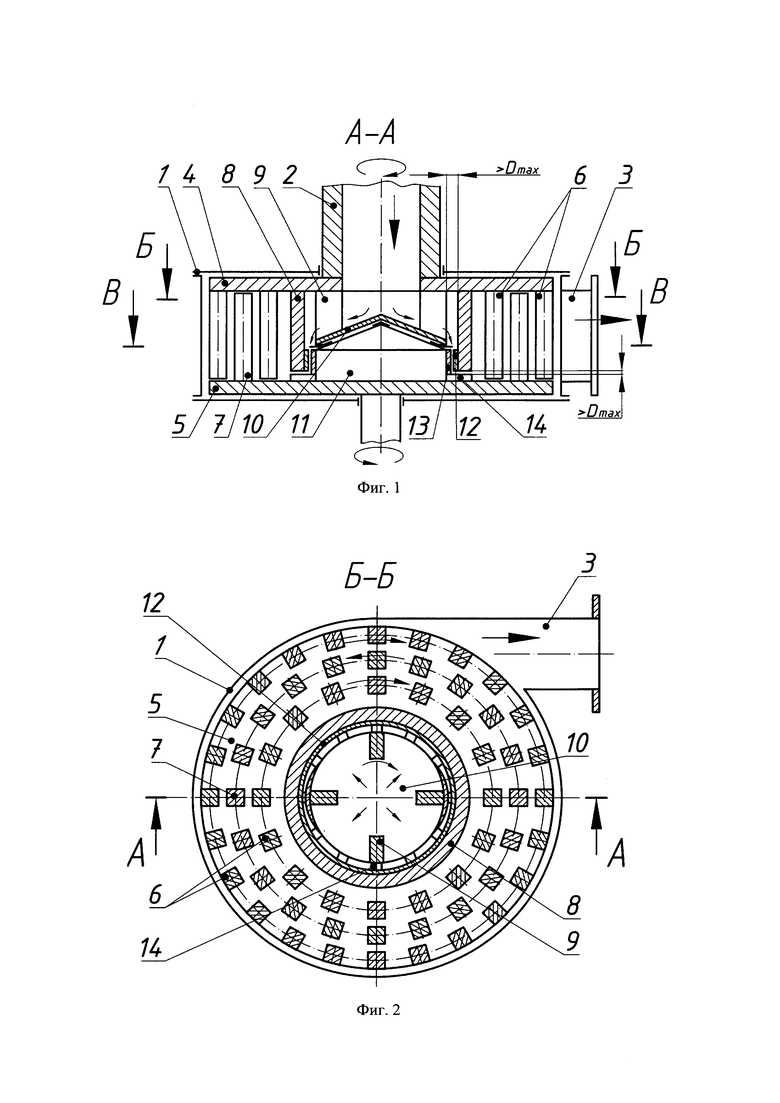

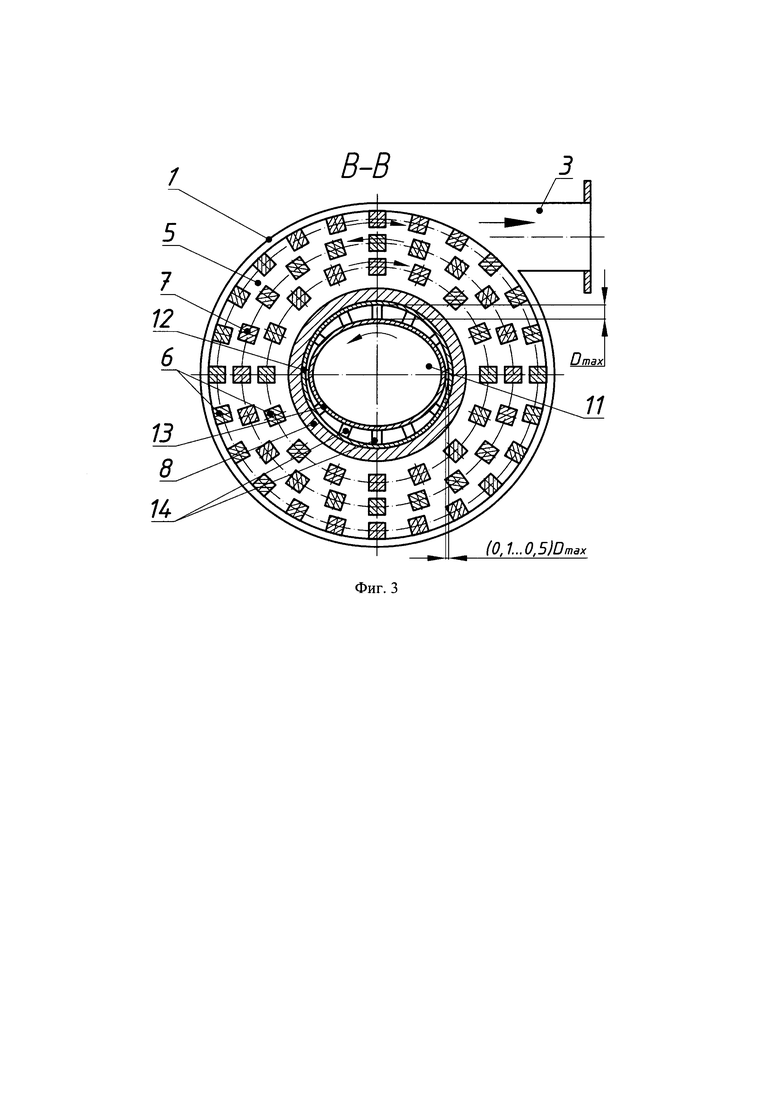

Сущность изобретения поясняется графическими материалами, где на фиг. 1 - разрез А-А на фиг. 2 (продольное сечение дезинтегратора), фиг. 2 - разрез Б-Б на фиг. 1 (распределительный конус), фиг. 3 - разрез В-В на фиг. 1 (кулачковый маховик).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 2 и тангенциальным разгрузочным 3 устройствами. В корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов, соответственно 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. К центру нижней поверхности верхнего диска 4 жестко закреплен, например сваркой, вертикальный цилиндр 8. Также в центре к нижней поверхности верхнего диска 4 жестко, например сваркой, закреплены вертикальные лопатки 9, внутренние торцы которых находятся на одном диаметре с диаметром отверстия загрузочного устройства 2. К нижним торцам вертикальных лопаток 9 жестко, например сваркой, прикреплен распределительный конус 10 с образующей, расположенной под углом, большим угла естественного откоса материала. Радиальный зазор между внешними торцами вертикальных лопаток 9 и внутренней поверхностью вертикального цилиндра 8 больше Dmax, где Dmax - максимальный размер частиц измельчаемого материала. В центре корпуса 1 соосно с загрузочным устройством 2 на верхней поверхности нижнего диска 5 жестко закреплен, например сваркой, кулачковый маховик 11, имеющий эллиптическое поперечное сечение, с максимальным радиальным зазором Dmax и минимальным радиальным зазором (0,1…0,5)Dmax (см. фиг. 2) до внутренней поверхности вертикального цилиндра 8. Верхняя поверхность кулачкового маховика 11 выполнена конической с технологическим зазором до нижней поверхности распределительного конуса 10. Внутренняя поверхность вертикального цилиндра 8 и боковая вертикальная поверхность кулачкового маховика 11 на высоте последней футерованы рифлеными бронеплитами из износостойкого материала, соответственно, 12 и 13. К нижней части кулачкового маховика 11 и к верхней поверхности нижнего диска 5 жестко прикреплен, например сваркой, лопастной разбрасыватель 14, между верхними кромками которого и нижними кромками вертикального цилиндра 8 имеется вертикальный зазор, больший Dmax.

Дезинтегратор работает следующим образом. Измельчаемый материал, например глина влажностью до 2%, подается через осевое загрузочное устройство 2 в центральную часть корпуса 1 на верхнюю поверхность распределительного конуса 10 и посредством вертикальных лопаток 9 направляется к внутренней поверхности вертикального цилиндра 8. Далее частицы под действием силы тяжести попадают в зазор между внутренней поверхностью вертикального цилиндра 8 и боковой вертикальной поверхностью кулачкового маховика 11, футерованных рифлеными бронеплитами, соответственно, 12 и 13. Вследствие высокоскоростного изменения радиального зазора между данными поверхностями частицы материала испытывают раздавливающие и истирающие нагрузки, имеющие циклический характер, в результате чего частицы предварительно измельчаются. Предварительно измельченные частицы с помощью лопастного разбрасывателя 14, прикрепленного к нижнему диску 5, направляются на первый внутренний ряд ударных элементов 6, закрепленных на верхнем диске 4, вращающемся в противоположном направлении. Частицы, прошедшие внутренний ряд ударных элементов 6, направляются к последующим рядам 7, где осуществляется окончательный помол материала. Готовый продукт вылетает из корпуса 1 через тангенциальное разгрузочное устройство 3.

Применение вертикальных лопаток 9, вертикального цилиндра 8 и распределительного конуса 10 обеспечивает равномерную подачу частиц материала в радиальный зазор между кулачковым маховиком 11 и вертикальным цилиндром 8. Применение кулачкового маховика 11 обеспечивает раздавливающие и истирающие нагрузки на частицы измельчаемого материала, имеющие циклический характер, в результате чего они предварительно измельчаются. Помимо этого, применение рифленых бронеплит 12 и 13 из износостойкого материала, прикрепленных соответственно к внутренней поверхности вертикального цилиндра 8 и боковой вертикальной поверхности кулачкового маховика 11, обеспечивает снижение износа данных поверхностей. Применение лопастного разбрасывателя 14 обеспечивает ускоренную подачу предварительно измельченного материала к рядам ударных элементов.

Применение дезинтегратора предложенной конструкции позволяет обеспечить предварительное раздавливающее и истирающее воздействие на частицы измельчаемого материала в центральной части корпуса до их попадания на внутренний ряд ударных элементов и значительно повысить эффективность процесса измельчения, тем самым увеличивает производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2748680C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2530161C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2724668C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2802949C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2745609C1 |

| ДЕЗИНТЕГРАТОР | 2022 |

|

RU2794796C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714773C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556072C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2543261C2 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2735425C1 |

Изобретение относится к устройствам для измельчения материала. Предложен дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. К центру нижней поверхности верхнего диска жестко закреплен вертикальный цилиндр и вертикальные лопатки, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства, а к нижним торцам жестко прикреплен распределительный конус. В центре на верхней поверхности нижнего диска жестко закреплен кулачковый маховик, имеющий эллиптическое поперечное сечение. Верхняя поверхность кулачкового маховика выполнена конической с технологическим зазором до нижней поверхности распределительного конуса, а к нижней части кулачкового маховика и к верхней поверхности нижнего диска жестко прикреплен лопастной разбрасыватель. Изобретение обеспечивает повышение эффективности процесса измельчения. 3 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что к центру нижней поверхности верхнего диска жестко закреплен вертикальный цилиндр и вертикальные лопатки, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства, а к нижним торцам жестко прикреплен распределительный конус с образующей, расположенной под углом, большим угла естественного откоса материала, радиальный зазор между внешними торцами вертикальных лопаток и внутренней поверхностью вертикального цилиндра больше Dmax, где Dmax - максимальный размер частиц измельчаемого материала, в центре на верхней поверхности нижнего диска жестко закреплен кулачковый маховик, имеющий эллиптическое поперечное сечение с максимальным радиальным зазором Dmax и минимальным радиальным зазором (0,1…0,5)Dmax до внутренней поверхности вертикального цилиндра, верхняя поверхность кулачкового маховика выполнена конической с технологическим зазором до нижней поверхности распределительного конуса, а к нижней части кулачкового маховика и к верхней поверхности нижнего диска жестко прикреплен лопастной разбрасыватель, между верхними кромками которого и нижними кромками вертикального цилиндра имеется вертикальный зазор, больший Dmax.

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2637216C1 |

| УДАРНО-ОТРАЖАТЕЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2176933C2 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1993 |

|

RU2044565C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПАРКЕТА | 1950 |

|

SU92022A1 |

| Устройство для измерения изменения фазы сигнала в канале связи | 1980 |

|

SU944122A1 |

| DE 3060799 D1, 28.10.1982. | |||

Авторы

Даты

2020-02-19—Публикация

2019-10-14—Подача