Изобретение относится к оборудованию по переработке битумосодержащих отходов (в частности - старых рулонных кровельных материалов на основе пропитки картона, стеклоткани, других тканых и/или нетканых материалов битумосодержащими составами, снимаемых с кровель при их ремонте) с получением ликвидного продукта (битума) при минимальных затратах энергии, ручного труда, а так же минимальной нагрузке на окружающую среду.

Известно устройство для извлечения битума из отходов, содержащее резервуар с нагретым битумом, предназначенный для погружения в него битумсодержащих материалов и груз для выдавливания битума /Авторское свидетельство СССР 1510924, В 03 В 9/02, 1989/. Такое устройство не позволяет получить большой процент выхода битума из отходов, оно работает периодически, с загрязнением окружающей среды и низко производительно, требует большое количество ручного труда и энергии.

Известно устройство выплавки битума из отходов битумных рулонных материалов, при котором формируют пакет нарезок в кассете в вертикальном положении, помещают кассету в котел, осуществляют тепловую обработку пакета нарезок, сливают битум и удаляют основу (патент РФ RU №2195475, C2, C10C3/10, 15.11.2001)

К недостаткам известной установки следует отнести малую производительность, большой объем теплоносителя, малый выход товарного продукта, потребность в большом количестве энергии и ручного труда, т.к. формирование пакетов из отходов с возможностью закрепления нарезок в вертикальном положении в кассете (во взвешенном состоянии) является трудоемким процессом.

Известен способ переработки битумных кровельных материалов, включающий его предварительную нарезку, подачу в камеру измельчителя, измельчение тупыми ножами, сортировку измельченного материала на битумный порошок и битумизированный картон. На стадии измельчения в него вводят воду в количестве 1-15% от массы перерабатываемого материала, при этом обеспечивают высокоскоростное вращение ножей для создания мелкокапельного тумана, обволакивающего дробимый материал, исключая его налипание на внутренние поверхности камеры измельчителя, улавливают образующийся в процессе измельчения пылевидный битум, который вместе с битумным порошком подвергают переплавке одновременно с его дегидратацией (патент RU 2251456, C1 B02C19/12, 20.10.2003) .

Недостатками известного способа являются:

- многостадийность процесса переработки;

- большие габаритные размеры установки;

- большой расход энергии на выпаривание воды;

- невозможность переработки отходов, содержащих стеклоткань или другие материалы, содержащие прочные волокна;

- наличие большого количества механических примесей (волокон) в готовом продукте;

- частая замена дорогостоящих комплектующих частей установки, вследствие механического воздействия на них абразивных отходов.

Наиболее близкой к заявляемому устройству является установка для термической переработки битумно-рубероидных отходов (патент РФ RU №2370519, C1, C10B53/00, 11.06.2008). Недостатком известной установки является ее удорожание за счет применения шнекового пресса, потеря качества готового продукта ввиду того, что сбор битума производится в конце пиролизного реактора. Тем самым он подвергается деструкции и коксованию ввиду воздействия на него высокой температуры (до 500 °С). К тому же в данной установке отсутствует выход продуктов сгорания (золы) и мусора, которые обязательно будут присутствовать ввиду наличия в кровельных отходах твердых веществ (бумага, картон, стеклоткань, нетканые материалы, каменная посыпка, металлические предметы и т.д.). Все эти отходы будут выходить вместе с битумом. Следовательно, получаемый битум будет сильно загрязнен. Выход полезного продукта в данной установке минимален, т.к. основная его часть будет сгорать в пиролизном реакторе. Кроме этого тепло, используемое в установке, расходуется неэффективно – из пиролизной камеры газы, имея высокую температуру, просто выбрасываются в атмосферу, сжигая кислород в окружающем воздухе. Для охлаждения шнекового пресса требуется вода. Следовательно, необходимо дополнительное оборудование для ее охлаждения, что требует дополнительных затрат.

Технический результат предлагаемого изобретения заключается в повышении эффективности процесса (увеличении КПД), упрощении и удешевлении аппаратурного исполнения установки, улучшении качества получаемой продукции, уменьшении вредного воздействия на окружающую среду.

Установка для переработки битумсодержащих отходов поршневая, предназначенная для переработки старых рулонных кровельных материалов на основе пропитки картона, стеклоткани, других тканых и/или нетканых материалов битумсодержащими составами, снимаемых с кровель при их ремонте, с получением ликвидного продукта - битума, путем расплавления этих отходов с последующим отжимом без доступа кислорода, и использующая в качестве энергии нетоварную часть отходов, путем их пиролиза, при минимальной нагрузке на окружающую среду, характеризуется тем, что имеет вертикальную цилиндрическую плавильную камеру с соотношением высоты к диаметру не менее чем 2:1, окруженную рубашкой, по которой движутся горячие газы из камеры сгорания пиролизной печи газогенератора и нагревают отходы, находящиеся внутри камеры плавления. Входное отверстие в рубашку для горячих газов расположено внизу камеры плавления и входит по касательной к ее окружности для завихрения газов и равномерного их распределения по всей поверхности камеры плавления, вверху которой так же имеется воронка для загрузки отходов, а снизу горловина, запираемая задвижкой, рубашка в верхней части имеет вытяжную трубу для выпуска сгоревших газов. Снизу к горловине камеры плавления подключен поршневой пресс, состоящий из наклоненного выходом к низу цилиндра, имеющего перфорированный участок, внутри этого цилиндра под действием устройства управления перемещается поршень, снабженный длинной юбкой, предотвращающей затекание расплавленного битума на обратную сторону поршня, перфорированный участок цилиндра находится внутри камеры для сбора битума, представляющей собой герметичный кожух вокруг цилиндра, внизу которого имеется емкость для сбора битума. Вверху камеры имеется отверстие для подключения воздуховода для отвода паров, а в днище емкости имеется отвод для слива битума, входное отверстие пресса, соединенное с горловиной камеры плавления, расположено на цилиндре между его перфорированным участком и положением поршня, находящемся в верхней мертвой точке, выход цилиндра пресса имеет изогнутую форму в виде сифона и представляет собой гидравлический затвор, перед которым установлена задвижка, в закрытом состоянии являющаяся упором для отжимаемой массы, а в открытом состоянии пропускает толкаемые поршнем отжатые отходы в гидрозатвор, выход которого подсоединен к реактору пиролизного газогенератора, представляющему собой горизонтальную трубу из термостойкой стали, проходящую внутри камеры сгорания, таким образом что с одной стороны реактор подключен к выходу гидрозатвора поршневого пресса, а другой его конец входит в камеру циклонного фильтра по касательной к его окружности. Сверху циклонного фильтра его вытяжная труба подключена к входу вентилятора улиточного типа, выход которого подключен к трубе системы обогащения пиролизного газа, представляющую собой растянутый спиралевидный газовод, витки которого расположены в пространстве между реактором и стенками камеры сгорания, выход системы обогащения входит в камеру циклонного фильтра по касательной к его окружности, что создает завихрение внутри циклонного фильтра для обеспечения его работы, а пиролизный газ, проходя через спиралевидный газовод обогащается за счет разложения имеющихся в нем смолистых веществ под воздействием высоких температур в камере сгорания. К точке соединения выхода системы обогащения с камерой циклонного фильтра подключен газовод, по которому через вентиль из баллона поступает горючий газ, необходимый для запуска установки, к этому же месту подключен газовод, ведущий к системе горелок, расположенной под реактором. Внутри реактора вращается ленточный шнек, продвигающий отходы внутри реактора по направлению к циклонному фильтру, между витков шнека установлены перемычки, служащие для перемешивания отходов и способствующие более быстрому и полному их пиролизу, конус циклонного фильтра снизу выходит за пределы камеры сгорания, а на выходе имеет задвижку и замок для герметичного подсоединения к нему сменной емкости для сбора золы. За пределами камеры сгорания также находятся двигатель вентилятора, устройство управления шнеком и воздушные входы горелок для подачи воздуха. Сама камера сгорания выполнена из термостойкой стали или покрыта изнутри термоизоляцией, выдерживающей высокие температуры, а выходное отверстие камеры соединено с рубашкой плавильной камеры по касательной к ее окружности, для защиты окружающей среды и обеспечения кислородом процесс горения газов в камере сгорания газогенератора имеется система вентиляции и наддува, состоящая из последовательно соединенных воздуховодом камеры сбора битума, состоящей из емкости для сбора битума и герметичного кожуха, вытяжного зонта, устройства конденсации пара с подсоединенной емкостью для сбора воды, воздушного насоса, системы горелок, расположенных в камере сгорания, снаружи вся установка покрыта слоем теплоизоляции.

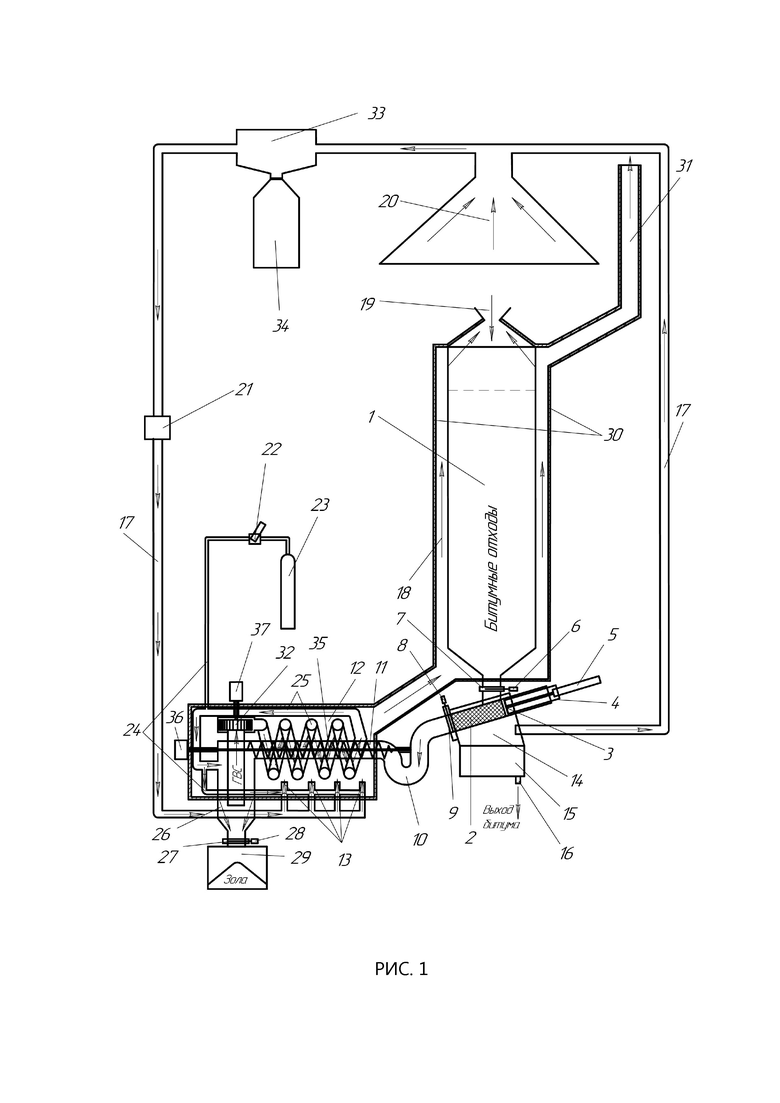

Схема предлагаемой установки изображена на рисунке 1. Установка состоит из трех условных частей:

1- узел переработки (для переплавки отходов и получения битума);

2- газогенератор (для утилизации отходов и обеспечения установки энергией);

3- система вентиляции и наддува.

Установка для переработки битумосодержащих отходов поршневая содержит:

1 – камера плавления

2 – перфорированный цилиндр

3 – поршень

4 – юбка поршня

5 – механизм управления поршнем (МУП)

6, 8, 28 – механизм управления заслонкой

7, 9, 27 – заслонка

10 – гидравлический затвор

11 – реактор

12 – камера сгорания

13 – газовые горелки

14 – кожух камеры слива битума

15 – емкость сбора битума

16 – сливной патрубок

17 – воздуховод

18 – рубашка камеры плавления

19 – загрузочное окно с воронкой

20 – вытяжной вентиляционный зонт

21 – воздушный насос

22 – газовый вентиль

23 – газовый баллон

24 – газовод

25 – спиралевидный газовод (система обогащения пиролизного газа)

26 – циклонный воздушный фильтр

29 – емкость для сбора золы (зольник)

30 – теплоизоляция

31 – вытяжная труба

32 – вентилятор

33 – конденсатор

34 – емкость для сбора воды

35 – ленточный шнек

36 – механизм управления ленточным шнеком

37 – электродвигатель

Данное техническое решение позволяет:

1) осуществить непрерывный технологический процесс;

2) обеспечить процесс при минимальных энергозатратах;

3) обеспечить максимальную экологическую чистоту процесса переработки;

4) обеспечить максимальную чистоту и процент выхода битума из отходов;

5) минимизировать воздействие температуры и кислорода на свойства битума;

6) обеспечить отсутствие в процессе переработки дополнительных реагентов;

7) обеспечить большую производительность установки;

8) минимизировать габариты установки;

9) минимизировать ручной труд;

10) минимизировать количество обслуживающего персонала.

Первая часть состоит из вертикальной узкой, но высокой камеры плавления (такая конфигурация обеспечивает наилучшую теплопередачу от стенок камеры к отходам, находящимся внутри нее и, как следствие, ускорение процесса плавления битума), поршневого гидравлического пресса и емкости для сбора битума.

Вторая часть состоит из газогенератора, который представляет собой пиролизную печь, содержащую:

- горизонтальный цилиндрический реактор, внутри которого имеется ленточный шнек с перемычками между витками

- устройство очистки газа, представляющее собой циклонный воздушный фильтр

- систему обогащения пиролизного газа, состоящую из спиралевидного газовода, расположенного в камере сгорания

- систему горелок

- зольник (для сбора золы и мусора)

Третья часть состоит из воздуховодов, вытяжного зонта, конденсатора, емкости для сбора воды, воздушного насоса, рубашки плавильной камеры и вытяжной трубы.

Установка работает следующим образом.

Отходы использованной мягкой кровли, нарезанные до размера примерно 50х50 см, загружаются в плавильную камеру 1 через загрузочную воронку 19 посредством шнекового или ленточного транспортера (на схеме не указан). Шиберная заслонка 7 закрыта до момента расплавления битумных отходов. Поршень 3 находится в самой верхней точке. Сначала включается воздушный насос 21 и двигатель 37 вентилятора 32. Воздух, засасываемый из атмосферы через вытяжной зонт, двигаясь в воздуховоде 17 под действием воздушного насоса 21, образует воздушный поток, который поступает в систему горелок 13. Далее через камеру сгорания газогенератора 12, рубашку камеры плавления 18 и дымоход 31 выходит обратно в атмосферу. Поток воздуха, создаваемый вентилятором 32, проходит через спиралевидный газовод 25, расположенный в камере сгорания 12, из него поступает в циклонный фильтр 26 по касательной к его окружности, образуя завихрение, засасывается вентилятором 32 и опять поступает в спиралевидный газовод 25. Таким образом создается завихряющий газовый поток для работы циклонного фильтра. Для запуска газогенератора имеется газовый баллон 23 с пропаном. При открытии вентиля 22 из баллона 23 в газовод 24 начинает поступать газ, и, заполнив систему очистки и обогащения газа, состоящую из циклонного фильтра 26 и спиралевидного газовода 25, расположенного в камере сгорания 12, поступает в систему горелок 13, где смешивается с воздухом, образуя газовоздушную смесь, и поджигается. Тепло, выделяемое при сгорании газовоздушной смеси, нагревает цилиндрический реактор 11, спиралевидный газовод 25 и далее поступает в рубашку 18 камеры плавления 1. Переход из камеры сгорания в камеру плавления установлен по касательной к окружности камеры плавления. Это обеспечивает завихрение горячих газов вокруг камеры плавления для ее равномерного нагрева. Двигаясь вверх по спирали, горячие газы отдают тепло стенкам камеры плавления и охлажденные выходят через вытяжную трубу 31 в атмосферу. Внутри камеры плавления создается температура 170…200 °С. Отходы начинают плавиться. Процесс контролируется датчиками температуры, находящимися внутри камеры плавления (на схеме не указаны). При достижении нужной температуры, срабатывает механизм управления заслонкой (МУЗ) 6 заслонки 7. Расплавленные отходы через горловину камеры плавления 1 поступают в перфорированную часть цилиндра 2 поршневого гидравлического пресса. Чтобы расплавленный битум не вытекал в противоположную сторону, перфорированный цилиндр 2 поршневого насоса расположен под наклоном. После заполнения перфорированной части расплавленными отходами, срабатывает МУЗ 6 и закрывает заслонку 7. Часть жидкого битума через перфорацию уже начинает стекать в емкость для сбора битума 15. В этот же момент начинает работать механизм управления поршнем (МУП) 5 и двигает поршень 3 в сторону закрытой заслонки 9, выжимая при этом битум из расплавленных отходов. Жидкий битум через отверстия перфорации стекает в емкость для сбора битума 15. После того, как битум будет выжат, МУП останавливается и ослабляет поршень. Далее срабатывает механизм управления 8 и открывает заслонку 9. МУП опять возобновляет работу и проталкивает пробку из отжатых отходов в трубу реактора 11 газогенератора, и останавливает поршень 3 перед заслонкой 9. Срабатывает МУЗ 8 и закрывает заслонку 9. Край шибера заслонки 9 имеет одностороннюю заточку, чтобы он смог отделить налипшие отходы от днища поршня 3. Для защиты от попадания расплавленного битума из горловины камеры плавления на обратную сторону поршня 3 и на шток МУПа 5, поршень 3 имеет длинную юбку 4. После того, как закрылась заслонка 9, поршень возвращается в исходное состояние и цикл повторяется. С каждым циклом пробка, состоящая из отжатых отходов, продвигается все дальше по трубе реактора 11, вначале которой имеется изгиб 10, исполняющий роль гидравлического затвора. Двигаясь по изогнутой части гидравлического затвора 10 расплавленные отжатые отходы создают прочный заслон для пиролизных газов. Продвигаясь дальше внутри раскаленной трубы реактора 11 под действием ленточного шнека 35, вращаемым устройством управления 36, отходы, состоящие на 50…100 % (зависит от типа отходов) из сгораемых материалов, превращаются в золу с выделением пиролизного газа. Для улучшения процесса пиролиза отходов они перемешиваются, установленными между витками шнека перемычками. Газ, ввиду того, что на входе реактора образована пробка, созданная поршнем 3 и гидравлическим затвором 10, устремляется к выходу реактора 11. Выход трубы реактора газогенератора 11 соединен с камерой циклонного воздушного фильтра 26 по касательной к его окружности, в которой движется завихренный поток горючего газа - пропана, создаваемый вентилятором 32. Выходящий из реактора пиролизный газ смешивается с пропаном и проходит тот же путь – от циклонного фильтра, через спиралевидный газовод, где под влиянием высоких температур он подвергается дополнительному пиролизу (разлагаются смолистые вещества, находящиеся в пиролизном газе, что способствует его обогащению), обратно в фильтр. Этот поток завихряет частички золы, поступающие из реактора газогенератора 11 в камеру циклонного фильтра 26, которые далее выпадают через открытую заслонку 27 в зольник 29. Давление, созданное поступающим пропаном из баллона 23 и пиролизным газом, поступающим из реактора 11 заставляют двигаться газовую смесь по газоводу 24 в систему горелок 13, где она смешивается с воздухом и сгорает в камере сгорания 12 газогенератора. При достижении объема пиролизных газов, достаточного для автономной работы газогенератора, подача пропана прекращается перекрытием вентиля 22. Установка продолжает работу в автономном режиме без потребления пропана.

При нагревании отходов в камере плавления происходит их дегидрация – испарение воды, находящейся в отходах. В парах присутствуют так же горючие летучие вещества, имеющие неприятный запах и загрязняющие окружающую среду. Для решения проблемы загрязнения окружающей среды служит вытяжной зонт 20 и устройство конденсации пара 33. Пар, а так же летучие вещества поднимаются вверх камеры плавления и через загрузочное окно 19 выходят наружу, где тут же засасываются воздушным насосом 21 через вытяжной зонт 20 в воздуховод 17. Проходя через конденсатор 33, пар охлаждается, превращается в воду и стекает в емкость 34. Летучие вещества смешиваются с воздушным потоком и в конечном итоге попадают в камеру сгорания 12, где сгорают, не нанося вред окружающей среде. Для этой же цели служит и кожух 14. Кожух 14 представляет собой герметичную камеру над емкостью для сбора битума, внутри которой проходит перфорированная часть цилиндра выжимного пресса 2. При выдавливании горячего битума из отходов, из него так же испаряются остатки влаги в виде пара и летучих веществ. Эти пары попадают в воздуховод 17 и утилизируются, описанным выше способом.

Заслонка 27 защищает систему очистки и обогащения газа от разгерметизации в момент замены зольника для его опорожнения.

Слой теплоизоляции 30, установленный по всей поверхности камеры сгорания 12, камеры плавления 1 и вытяжной трубы 31 препятствует распространению тепловой энергии в окружающую среду, тем самым создавая условия для стабильной работы системы и повышая ее КПД.

Товарный продукт (битум), получаемый в результате работы установки, сливается из емкости 15 через патрубок 16 в тару или битумохранилище.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БИТУМСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2700499C1 |

| Установка пиролиза отходов | 2017 |

|

RU2672363C1 |

| Способ и устройство для производства строительных конструкций при утилизации полимерных компонентов коммунальных и промышленных отходов | 2022 |

|

RU2787878C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ С ПОЛУЧЕНИЕМ СИНТЕТИЧЕСКОГО ТОПЛИВНОГО ГАЗА В УСТАНОВКЕ ВЫСОКОТЕМПЕРАТУРНОГО АБЛЯЦИОННОГО ПИРОЛИЗА ГРАВИТАЦИОННОГО ТИПА | 2020 |

|

RU2721695C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2024 |

|

RU2832628C1 |

Изобретение относится к оборудованию по переработке битумсодержащих отходов, в частности старых рулонных кровельных материалов на основе пропитки картона, стеклоткани, других тканых и/или нетканых материалов битумсодержащими составами, снимаемых с кровель при их ремонте с получением ликвидного продукта - битума. Установка поршневая содержит: камеру плавления, перфорированный цилиндр, поршень, юбку поршневую, механизм управления поршнем (МУП), механизм управления заслонкой, заслонку, гидравлический затвор, реактор, камеру сгорания, газовые горелки, кожух камеры слива битума, емкость сбора битума, сливной патрубок, воздуховод, рубашку камеры плавления, загрузочное окно с воронкой, вытяжной вентиляционный зонт, воздушный насос, газовый вентиль, газовый баллон, газовод, спиралевидный газовод (система обогащения пиролизного газа), циклонный воздушный фильтр, емкость для сбора золы (зольник), теплоизоляцию, вытяжную трубу, вентилятор, конденсатор, емкость для сбора воды, ленточный шнек, механизм управления ленточным шнеком, электродвигатель. Технический результат изобретения заключается в повышении эффективности процесса - увеличении КПД, улучшении качества получаемой продукции, уменьшении вредного воздействия на окружающую среду, уменьшении стоимости установки. 1 ил.

Установка для переработки битумсодержащих отходов поршневая, предназначенная для переработки старых рулонных кровельных материалов на основе пропитки картона, стеклоткани, других тканых и/или нетканых материалов битумсодержащими составами, снимаемых с кровель при их ремонте, с получением ликвидного продукта - битума путем расплавления этих отходов с последующим отжимом без доступа кислорода и использующая в качестве энергии нетоварную часть отходов путем их пиролиза при минимальной нагрузке на окружающую среду, отличающаяся тем, что имеет вертикальную цилиндрическую плавильную камеру с соотношением высоты к диаметру не менее чем 2:1, окруженную рубашкой, по которой движутся горячие газы из камеры сгорания пиролизной печи газогенератора и нагревают отходы, находящиеся внутри камеры плавления, входное отверстие в рубашку для горячих газов расположено внизу камеры плавления и входит по касательной к ее окружности для завихрения газов и равномерного их распределения по всей поверхности камеры плавления, вверху которой также имеется воронка для загрузки отходов, а снизу - горловина, запираемая задвижкой, рубашка в верхней части имеет вытяжную трубу для выпуска сгоревших газов, снизу к горловине камеры плавления подключен поршневой пресс, состоящий из наклоненного выходом к низу цилиндра, имеющего перфорированный участок, внутри этого цилиндра под действием устройства управления перемещается поршень, снабженный длинной юбкой, предотвращающей затекание расплавленного битума на обратную сторону поршня, перфорированный участок цилиндра находится внутри камеры для сбора битума, представляющей собой герметичный кожух вокруг цилиндра, внизу которого имеется емкость для сбора битума, вверху камеры имеется отверстие для подключения воздуховода для отвода паров, а в днище емкости имеется отвод для слива битума, входное отверстие пресса, соединенное с горловиной камеры плавления, расположено на цилиндре между его перфорированным участком и положением поршня, находящимся в верхней мертвой точке, выход цилиндра пресса имеет изогнутую форму в виде сифона и представляет собой гидравлический затвор, перед которым установлена задвижка, в закрытом состоянии являющаяся упором для отжимаемой массы, а в открытом состоянии пропускает толкаемые поршнем отжатые отходы в гидрозатвор, выход которого подсоединен к реактору пиролизного газогенератора, представляющему собой горизонтальную трубу из термостойкой стали, проходящую внутри камеры сгорания таким образом, что с одной стороны реактор подключен к выходу гидрозатвора поршневого пресса, а другой его конец входит в камеру циклонного фильтра по касательной к его окружности, сверху циклонного фильтра его вытяжная труба подключена к входу вентилятора улиточного типа, выход которого подключен к трубе системы обогащения пиролизного газа, представляющей собой растянутый спиралевидный газовод, витки которого расположены в пространстве между реактором и стенками камеры сгорания, выход системы обогащения входит в камеру циклонного фильтра по касательной к его окружности, что создает завихрение внутри циклонного фильтра для обеспечения его работы, а пиролизный газ, проходя через спиралевидный газовод, обогащается за счет разложения имеющихся в нем смолистых веществ под воздействием высоких температур в камере сгорания, к точке соединения выхода системы обогащения с камерой циклонного фильтра подключен газовод, по которому через вентиль из баллона поступает горючий газ, необходимый для запуска установки, к этому же месту подключен газовод, ведущий к системе горелок, расположенной под реактором, внутри реактора вращается ленточный шнек, продвигающий отходы внутри реактора по направлению к циклонному фильтру, между витков шнека установлены перемычки, служащие для перемешивания отходов и способствующие более быстрому и полному их пиролизу, конус циклонного фильтра снизу выходит за пределы камеры сгорания, а на выходе имеет задвижку и замок для герметичного подсоединения к нему сменной емкости для сбора золы, за пределами камеры сгорания также находятся двигатель вентилятора, устройство управления шнеком и воздушные входы горелок для подачи воздуха, сама камера сгорания выполнена из термостойкой стали или покрыта изнутри термоизоляцией, выдерживающей высокие температуры, а выходное отверстие камеры соединено с рубашкой плавильной камеры по касательной к ее окружности, для защиты окружающей среды и обеспечения кислородом процесса горения газов в камере сгорания газогенератора имеется система вентиляции и наддува, состоящая из последовательно соединенных воздуховодом камеры сбора битума, состоящей из емкости для сбора битума и герметичного кожуха, вытяжного зонта, устройства конденсации пара с подсоединенной емкостью для сбора воды, воздушного насоса, системы горелок, расположенных в камере сгорания, снаружи вся установка покрыта слоем теплоизоляции.

| RU 2016148949 A1, 14.06.2018 | |||

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| Воздухораспределитель для автоматического воздушного тормоза с двухкамерным тормозным цилиндром | 1930 |

|

SU23450A1 |

| 0 |

|

SU72419A1 | |

| Устройство для компенсации износа режущего инструмента в станке для выборки масленки в часовых и технических камнях | 1960 |

|

SU139207A1 |

| Способ контуровки обводов лекал постели для сборки корпуса судна | 1982 |

|

SU1046156A1 |

| JP 2006272312 A1, 12.10.2006. | |||

Авторы

Даты

2019-05-13—Публикация

2018-08-16—Подача