Изобретение относится к переработке отходов. Устройство для реализации многостадийной термической деструкции относится к переработке отходов в целях получения углеводородного топлива, к энергетике и утилизации отходов [B01D53/06, B09B3/00, F23G5/027].

Из уровня техники известна НЕПРЕРЫВНАЯ СИСТЕМА ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ С НУЛЕВЫМ УРОВНЕМ ВЫБРОСОВ [CN103203169 (A), 2013-07-17], представляющую собой систему непрерывной переработки органических отходов с нулевым уровнем выбросов. Система может использовать электрическую энергию или огонь для подачи тепловой энергии, рекуперации и преобразования тепловой энергии в электрическую энергию. Система включает: загрузочное устройство, шнек непрерывного действия для термического крекинга, устройство для сбора и фильтрации масла, трубчатое охлаждающее устройство, устройство для фильтрации и повторной дистилляции, множество секционных охлаждающих устройств с различной температурой и кувшин для хранения масла, которые соединены по очереди. Органические отходы подвергаются высокотемпературному разложению, образующиеся газы охлаждаются, а затем сжижаются в соответствии с различными точками кипения газов, а вырабатываемая тепловая энергия преобразуется в электрическую. Энергия снова поступает в механическое оборудование, остаточный газ возможного сгорания преобразуется в экологически чистый газ CO2, который поглощается водорослями, преобразуется в общий воздух и выбрасывается наружу, и, кроме того, твердые материалы генерируемые органическими отходами могут быть непосредственно преобразованы в углеродные продукты для повторного использования, чтобы достичь эффекта нулевых выбросов. Недостатком данного аналога является то, что в результате высокотемпературного разложения в данном техническом решении образуются газы, которые требуют дополнительного оборудования для их охлаждения и сжижения.

Также из уровня техники известно УСТРОЙСТВО В ВИДЕ РЕАКТОРА ТЕРМОЛИЗА И СПОСОБ ЕГО ПРИМЕНЕНИЯ В СИСТЕМЕ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ОТХОДОВ [WO2010088878 (A2), 2010-08-12], которое относится к области обращения с отходами и энергии, а также к машиностроению и производству промышленных установок, к реактору термолиза и к способу термической переработки отходов и материалов отходов в соответствии с типом, описанным в формуле изобретения. Задачей изобретения является создание реактора термолиза и способа его работы в системе термического разложения отходов, которые организуют движение топлива таким образом, чтобы обеспечивался стабильный температурный режим, обеспечивается непрерывный и стабильный температурный контроль потока способа, а постоянное качество газа обеспечивается при длительном времени пребывания, решается тем, что реактор термолиза содержит внешнюю рубашку и внутреннюю рубашку, которые образуют двойную оболочку, причем внутренняя оболочка окружена внешней оболочкой, так что между внутренней оболочкой и внешней оболочкой существует зазор, причем двойная оболочка имеет вход и выход, а также внутреннюю рубашку, окружающую внутреннее пространство, ограниченное на концах крышками, отличающееся тем, что зазор закрыт по отношению к окружению на концах двойной оболочки, образованной внутренней оболочкой и внешняя оболочка и крышки поддерживают вал, при этом теплоноситель находится в зазоре и вал, причем вал опирается по центру в крышке и несет средство доставки.

Наиболее близким по технической сущности является СПОСОБ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ [RU 2804427 C1, 28.09.2022], который относится к области переработке отходов в целях получения углеводородного топлива, к энергетике и утилизации отходов. Способ состоит в следующем, первоначально при помощи транспортеров сырье загружают в расходный бункер, далее сырье через шлюзовые питатели и шиберную задвижку поступает на термолиз в реакторы, далее сырье вводят последовательно в первый реактор, далее через провальные окна во второй и третий реакторы, по мере продвижения сырья в полостях реакторов происходит термолиз, в ходе которого осуществляется отделение кислорода, воды и легких углеводородных газов, полученную в ходе термолиза парогазовую смесь отводят на первый теплообменный аппарат через газоотводную трубу и рукавный фильтр, далее парогазовую смесь отводят через газоотводную трубу и газовый компенсатор ко второму теплообменному аппарату, при этом нагнетание воды в теплообменные аппараты осуществляют через водяной насос охлаждения, в теплообменных аппаратах пар конденсируется полученной водой, а газы промываются, полученные легкие углеводородные газы через осушитель отправляются в газгольдер, во втором теплообменном аппарате вакуумным компрессором обеспечивают необходимое давление для синтеза топлива, которое поступает в емкость жидких углеводородов, которое затем выводят через трубопроводы, твердый остаток в виде углеродных материалов выводят с третьего реактора через выгрузной штуцер в реактор облагораживания и далее в камеру охлаждения.

Основным недостатком данного способа является конструкция блока термолиза, который состоит из трех трубовидных горизонтально расположенных реакторов, соединенных провальными окнами, в результате такой конструкции необходимо введение в систему механизма для перемещения сырья в полости реактора, требующего дополнительной энергии и усложняющего конструкцию. На концах горизонтальных частей составного реактора закреплены датчики температуры из-за чего между ними и провальными окнами создается засоряемое пространство, в котором происходит скопление отходов, тем самым нарушая достоверность показаний и приводя к авариям и чрезвычайным ситуациям техногенного характера. В данной конструкции реактора не предусмотрено наличие датчиков давления, что также является серьезным недостатком, приводящим к авариям и создающим техногенные угрозы.

Техническим результатом является эффективная и безопасная переработка отходов в жидкое углеводородное топливо и вторичные углерод-углеродные материалы, работающей на получаемой энергии от газа, получаемого в процессе переработки.

Технический результат достигается в результате работы устройства для реализации многостадийной термической деструкции, включающего в себя расходный бункер, шлюзовые питатели, шиберную задвижку, спиралевидный реактор, топочную камеру, горелки, дымосос, дымовую трубу, тепловой отвод, температурные датчики, датчики давления, газоотводные трубы, рукавные фильтры, выпускной механизм твердого остатка, блок конденсации, водяной насос охлаждения, теплообменные аппараты, газовый компенсатор, вакуумный компрессор, емкость жидких углеводородов, трубопроводы жидкости, осушитель, газгольдер (ресивер сжатого газа).

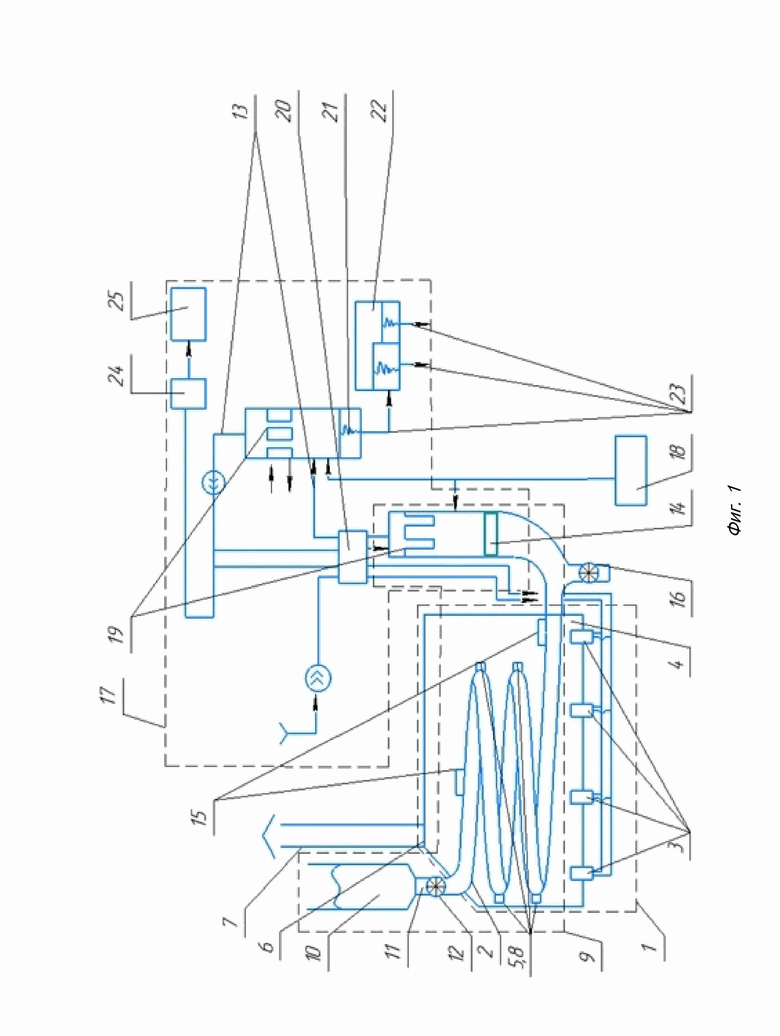

Заявляемое устройство иллюстрируется схемой, фиг.1. где изображены основные составляющие устройства.

На фиг.1 показан общий вид установки

На фигуре 1 обозначено: 1 – топочный блок, 2 – спиралевидный реактор, 3 – горелка, 4 – топочная камера, 5 – температурные датчики, 6 – дымосос, 7 – дымовая труба, 8 – тепловой отвод (теплосъемник), 9 – блок термолиза, 10 – расходный бункер, 11 – шлюзовые питатели, 12 – шиберная задвижка, 13 – газоотводные трубы, 14 – рукавные фильтры, 15 – датчики давления, 16 – выпускной механизм твердого остатка, 17 – блок конденсации, 18– водяной насос охлаждения, 19 – теплообменные аппараты, 20 – газовый компенсатор, 21 – вакуумный компрессор, 22 – емкость жидких углеводородов, 23 – трубопроводы жидкости, 24 – осушитель, 25 – газгольдер (ресивер сжатого газа).

Устройство для реализации многостадийной термической деструкции содержит три основных блока. В топочном блоке 1 смонтирован спиралевидный реактор, обеспечивающий перемещение отходов под действием силы тяжести 2 для термического разложения отходов, нагреваемые посредством горелок 3. В свою очередь, реактор 2 и горелки 3 смонтированы внутри топочной камеры 4. Контроль температуры и давления внутри всех блоков обеспечивается посредством температурных датчиков 5 и датчиков давления 15, установленных таким образом, чтобы не мешать процессу термолиза, но полностью контролировать температуру и давление внутри реактора. Отвод продуктов горения из топочной камеры 4 обеспечен использованием дымососа 6 и дымовой трубы 7. Отвод тепла из реактора 2 обеспечен за счет использования тепловых отводов 8. Блок термолиза 9 содержит расходный бункер 10 для загрузки перерабатываемых отходов, которые через шлюзовые питатели 11 и шиберную задвижку 12 поступают на термолиз в реактор 2. После термолиза через газоотводные трубы 13 и рукавные фильтры 14, являющиеся продолжением конструкции реактора 2, обеспечено удаление газообразных продуктов термолиза. На конечном этапе переработанным отходам обеспечено удаление через выпускной механизм твердого остатка 16. Блок конденсации 17 содержит водяной насос охлаждения 18 для нагнетания воды в теплообменные аппараты 19 и активации процессов образования топлива. При этом газовый компенсатор 20 создает необходимое избыточное давление, а вакуумный компрессор 21 обеспечивает необходимо давление для синтеза топлива, которое поступает в емкость жидких углеводородов 22, которое затем выводят через трубопроводы жидкости 23. При этом через осушитель 24 газообразной фракции топлива обеспечен вывод в газгольдер 25 (ресивер сжатого газа).

Устройство используется следующим образом

Первоначально с помощью транспортеров (спиральный, ленточный, шнековый, героторный насос и др., в зависимости от исходного сырья) сырье (отходы) подается в расходный бункер 10, после чего через шлюзовые питатели и шиберную задвижку поступает на термолиз в спиралевидный реактор, по мере продвижения сырья под действием силы тяжести в полости реактора происходит отделение кислорода, воды и легких газов от сырья. Температура и давление поддерживаются автоматически в диапазоне установленных параметров. Для отвода парогазовой смеси на теплообменный аппарат 19 имеется газоотводная труба 13. Лёгкие углеводородные газы вместе с паром поступают в следующий теплообменный аппарат 19, где пар конденсируется полученной водой и газы промываются. Газ не конденсируется и в газообразном состоянии через осушитель 24 отправляется в газгольдер 25.

Твердый остаток выводится из реактора 2 в выпускной механизм твердого остатка, после в емкость для охлаждение твердого остатка 16, в виде твердого остатка получаем углеродные материалы, из которых впоследствии возможно получить технический углерод, сорбенты и активные угли. Вода, полученная из парогазовой смеси, проходит очистку сорбентами, образованными в процессе переработки отходов, и сливается в открытые водоемы.

Технический результат – эффективная и безопасная переработка отходов в жидкое углеводородное топливо и вторичные углеродные материалы – достигается за счет того, что в реакторе 2, находящемся в топочной камере 4 и нагреваемых горелками 3, происходит термолиз отходов, с выделением горючих газов и углеродуглеродные материалов, углеродные материалы выводятся из установки через выпускной механизм твердого остатка в емкость для охлаждение твердого остатка 16, горючие газы через блок конденсации 17 с водой из водяного насоса охлаждения 18 поступают в теплообменные аппараты 19, при этом газовый компенсатор 20 и вакуумный компрессор 21 обеспечивают синтез топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2022 |

|

RU2804427C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Устройство для термической переработки отходов, содержащих органические вещества, с многозаходным одновитковым шнеком-смесителем и камерой электронагрева | 2020 |

|

RU2742422C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

Изобретение относится к переработке отходов. Устройство для многостадийной термической деструкции, содержащее топочный блок, спиралевидный реактор, горелки, топочную камеру, температурные датчики, дымосос, дымовую трубу, теплосъемник, блок термолиза, расходный бункер, шлюзовые питатели, шиберную задвижку, газоотводные трубы, рукавные фильтры, датчики давления, выпускной механизм твердого остатка, блок конденсации, водяной насос охлаждения, теплообменные аппараты, газовый компенсатор, вакуумный компрессор, емкость жидких углеводородов, трубопроводы жидкости, осушитель, газгольдер, распределитель, блок управления, съемно-заменяемую газовую емкость, генератор, отличающееся тем, что оно дополнительно содержит устройство, выполненное с возможностью автоматизации процесса многостадийной термической деструкции, при этом газгольдер выполнен с возможностью получения газа, распределитель выполнен с возможностью подачи газа от газгольдера на горелки, спиралевидный реактор выполнен с возможностью нагрева горелками и возможностью перемещения сырья под действием собственного веса, генератор и питающий блок управления с датчиками выполнены с возможностью принимать часть газа, газовая емкость выполнена с возможностью приема остаточного газа, при этом в устройстве на участках конструкции установлены датчики температуры и давления, выполненные с возможностью отслеживания необходимых температуры и давления и превышения критических границ процесса многостадийной термической деструкции, блок управления выполнен с возможностью обработки данных с датчиков температуры и давления и автоматизации процесса термической деструкции. Технический результат - стабильный процесс переработки отходов. 1 ил.

Устройство для многостадийной термической деструкции, содержащее топочный блок, спиралевидный реактор, горелки, топочную камеру, температурные датчики, дымосос, дымовую трубу, теплосъемник, блок термолиза, расходный бункер, шлюзовые питатели, шиберную задвижку, газоотводные трубы, рукавные фильтры, датчики давления, выпускной механизм твердого остатка, блок конденсации, водяной насос охлаждения, теплообменные аппараты, газовый компенсатор, вакуумный компрессор, емкость жидких углеводородов, трубопроводы жидкости, осушитель, газгольдер, распределитель, блок управления, съемно-заменяемую газовую емкость, генератор, отличающееся тем, что оно дополнительно содержит устройство, выполненное с возможностью автоматизации процесса многостадийной термической деструкции, при этом газгольдер выполнен с возможностью получения газа, распределитель выполнен с возможностью подачи газа от газгольдера на горелки, спиралевидный реактор выполнен с возможностью нагрева горелками и возможностью перемещения сырья под действием собственного веса, генератор и питающий блок управления с датчиками выполнены с возможностью принимать часть газа, газовая емкость выполнена с возможностью приема остаточного газа, при этом в устройстве на участках конструкции установлены датчики температуры и давления, выполненные с возможностью отслеживания необходимых температуры и давления и превышения критических границ процесса многостадийной термической деструкции, блок управления выполнен с возможностью обработки данных с датчиков температуры и давления и автоматизации процесса термической деструкции.

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| 0 |

|

SU167118A1 | |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| US 6250236 B1, 26.06.2001. | |||

Авторы

Даты

2024-12-26—Публикация

2024-03-11—Подача