Область техники

Изобретение относится к технологии получения полностью ароматических высокопрочных высокомодульных термо-, огнестойких полиимидных нитей, которые представляют практический интерес при создании высококачественных конструкционных композиционных и резинотехнических материалов для отраслей оборонной, авиационной, космической и атомной промышленности, высокоскоростных транспортных средств, технических средств защиты различного функционального назначения. Полиимидные нити используются в устройствах и изделиях, эксплуатируемых как при повышенных (350-400°С), так и при пониженных (от минус 180 до 200°С) температурах, в производстве средств огневой и тепловой защиты, специальной одежды, в интерьере кабин обитаемых космических станций и аппаратов, а также в изделиях, к которым предъявляются жесткие требования по длительной надежности при эксплуатации в экстремальных условиях (механические нагрузки, волновое, космические, УФ- и радиационное излучения). В отличие от многих полимеров ароматические полиимиды имеют высокие оптические свойства: показатель преломления полностью ароматического полиимида составляет более 1,78, что характерно только для специального оптического стекла, поэтому высокопрочные высокомодульные полиимидные нити в волоконно-оптических средствах связи могут использоваться не только в качестве армирующего компонента, но и в качестве оптического элемента, что обусловлено рядом преимуществ последних перед традиционными органическими материалами: невосприимчивость к радиопомехам, отсутствие электромагнитного излучения, большая пропускная способность, низкое затухание сигнала при высоких диэлектрических свойствах, устойчивость к коррозии, нагреву, отсутствие искрения и других тепловыделяющих процессов при возможных коротких замыканиях. Последнее обстоятельство определяет высокую степень пожарной безопасности волоконно-оптических кабелей, а также возможность осуществлять их прокладку через взрыво- и пожароопасные зоны.

Уровень техники

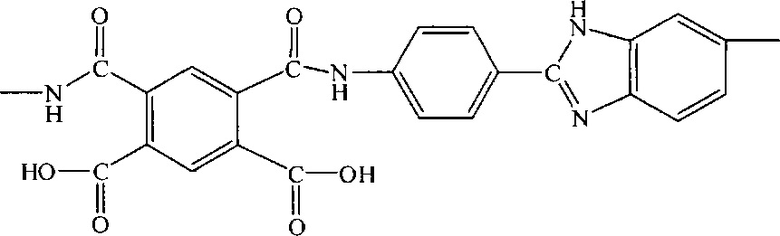

Исходным сырьем для получения полиимидов, в том числе и для высокопрочных высокомодульных нитей, являются ароматические диамины и диангидриды ароматических тетрафункциональных кислот. Ангидридный компонент должен содержать фрагменты дифенила, дифенилоксида, дифенилметана, пиромеллитовой или бензофенонтетракарбоновой кислот. Тетракислоты более сложного строения или содержащие протяженные алифатические фрагменты, а также заместители в ароматических ядрах применяются редко. Перечень диаминов, используемых при получении высокопрочных высокомодульных полиимидных нитей и волокон более обширен: пара- и метафенилендиамины; 4,4'-оксидианилин; 4,4'-диаминодифенил (бензидин) и ряд метил-замещенных бензидина; метил- и хлор-замещенный пара-фенилендиамин; бифенильные диамины, содержащие разделительные бензимидазольные, бензоксазольные, бензтиазольные, флуореновые и другие фрагменты.

В мировой практике определены, в основном, два пути получения высокопрочных высокомодульных полиимидных нитей, так называемые одно- и двухстадийные способы. При одностадийном методе полиимидные или сополиимидные нити формуют непосредственно из растворимых полиимидов, получаемых в процессе высокотемпературной поликонденсации диаминов и диангидридов в растворителях типа п-хлорфенол, мета-крезол. В качестве высокотемпературных растворителей предлагаются также менее токсичные полифосфорная или метансульфокислоты. Метод исключает очень важную и трудную дополнительную стадию - стадию внутримолекулярной имидизации на нитях. Нити получают по обычным способам формования: мокрому, сухо-мокрому или сухому.

Применительно к одностадийной схеме известен способ получения высокопрочных высокомодульных полиимидных нитей (патент США US 5378420, МПК D01D 5/16, D01F 6/74, опубл. 03.01.1995 г.), который включает синтез полиимида на основе 3,3',4,4'-бифенилтетракарбонового диангидрида и 2,2'-диметил-4,4'-диаминобифенила в п-хлорфеноле в присутствии изохинолина при температуре 216°С в течение 4-х часов. 8%-ный раствор (в ряде случаев - гель) полиимида формуют при температуре 60-80°С сухо-мокрым способом в осадительную ванну из смеси воды и ацетона или этанола. Затем нить вытягивают в 8-10 раз при температуре 400-450°С. Вытяжка многостадийная (при регулируемом натяжении). Показатели нити: удельная разрывная нагрузка составляет 200-230 сН/текс, модуль упругости 179 ГПа.

Предложен одностадийный способ получения высокопрочных полиимидных нитей, содержащих в макромолекулярной цепи, наряду с имидными циклами, фрагменты с другими гетероциклами - бензимидазолы, бензоксазолы и др. (патент Китая CN 102586930 В, МПК C08G 73/10, D01D 1/02, опубл. 26.02.2014г.): получают раствор P2O5 в полифосфорной кислоте, добавляют в него диамины с гетероциклами, такие, как 5-амино-2-(4-аминофенил)-1,3-бензоксазол или 5(6)-амино-2-(4-аминофенил)-бензимидазол и диангидриды некоторых тетракислот (дифенилтетракарбоновой, дифенилоксидтетра-карбоновой, дифенилбензофенонтетракарбоновой). Реакцию поликонденсации с одновременной полигетероциклизацией проводят при повышенной температуре, при этом образующийся полимерный раствор обладает признаками жидкокристаллического состояния. Формование нитей осуществляют по сухо-мокрому способу в гидроксилсодержащие осадительные ванны (этиленгликоль, глицерин). Нити промывают и сушат. Обязательной стадией является дополнительная термическая вытяжка (одно- или многостадийная). Показатели нитей: удельная разрывная нагрузка составляет 189-200 сН/текс, модуль упругости превышает 100 ГПа.

С целью исключения из технологического цикла высокотоксичных фенольных соединений или коррозионно-активных кислот твердый полиимид (параметры синтеза и подготовки к растворению не указаны), содержащий звенья полностью ароматических диаминов и диангидридов ароматических тетракислот, при интенсивном перемешивании растворяют в апротонном растворителе (диметилацетамид, диметилформамид, N-метилпирролидон). Получают вязкий раствор полиимида с массовым содержанием полиимида 6,0-18,0%, который формуют по мокрому способу. После промывки и сушки свежесформованные комплексные нити вытягивают при температуре 320-450°С на 20-200%. Получают полиимидные нити, удельная разрывная нагрузка которых, в зависимости от химического состава, составляет 160-180 сН/текс, модуль упругости достигает величины 185 ГПа (патент Китая CN 101487143 В, МПК D01D 1/02, опубл. 08.09.2010г.). Основной недостаток такого способа заключается в том, что число органических растворителей для полиимидов ограничено.

В зависимости от природы исходных мономеров предлагают в отдельных случаях синтезировать полиимиды в растворителях фенольного типа, выделять полимер из реакциионной массы и после промывки и сушки осуществлять формование из расплава. Один из примеров такого способа получения высокопрочных нитей описан в патенте Японии №07-81205 В2, МПК C08G 73/10, D01F 6/74, опубл. 30.08.1995 г.: проводили высокотемпературную поликонденсацию диангидрида пиромеллитовой кислоты (ДПК) и 4,4'-бис(3-аминофенокси)дифенила в феноле, полимер высаживали в органическом осадителе, отмывали, сушили и формовали из расплава. После дополнительной термической вытяжки нити имели удельную разрывную нагрузку 234 сН/текс и модуль упругости 280 ГПа.

Несмотря на кажущуюся привлекательность описанных выше приемов за счет совмещения стадии имидизации со стадией синтеза, одностадийный способ получения полиимидных нитей имеет ряд недостатков:

- перечисленные растворители фенольного типа являются токсичными соединениями;

- свежесформованные нити трудно отмываются от растворителя, при этом возникает сложно-решаемая необходимость возврата как растворителя, так и вспомогательных отмывочных сред в производство или разработка способов их безопасной утилизации;

- для растворителей фенольного типа ограничен выбор исходных мономеров, полиимиды на основе которых имеют хорошую растворимость в реакционной среде;

- проведение реакции получения полимерного раствора должно осуществляться при повышенных температурах (180-250°С), при которых возможна частичная деструкция промежуточно-возникающей амидокислотной группировки;

- реакционные растворы полиимидов в полифосфорной кислоте имеют высокую динамическую вязкость, что затрудняет их транспортировку, фильтрацию, а также продавливание через узкие каналы прядильных фильер;

- согласно некоторым литературным данным, нити, получаемые по одностадийному способу, имеют невысокую термо- и теплостойкость, также низкую устойчивость к действию ряда химических растворителей.

По-видимому, перечисленные недостатки являются частью причин, не позволяющих осуществить технологическую реализацию одностадийного способа получения высокопрочных высокотемпературных полиимидных нитей.

Известен двухстадийный способ формирования полиимидных нитей, в том числе и высокопрочных высокомодульных, который включает в себя следующие основные операции:

а) получение раствора полиамидокислоты (ПАК) из диангидридов и диаминов при их взаимодействии в полярных апротонных растворителях;

б) формование по известным способам (мокрый, сухо-мокрый, сухой) синтезированных концентрированных растворно-полимерных систем с получением прекурсора полиимидных нитей - ПАК-нитей;

в) термическую или химическую внутримолекулярную дегидроциклизацию (имидизация, циклизация ПАК-нитей) с переводом полиамидокислотной структуры в структуру полиимида;

г) дополнительную термическую вытяжку полиимидных нитей (при необходимости) при температурах выше их температуры стеклования.

Операции а и б относятся к первой стадии процесса, операции в и г - ко второй.

Анализ патентно-технических и литературных источников показал, что более широкое распространение получил именно такой двухстадийный способ получения полиимидных нитей, при этом предлагается целый ряд химико-технологических приемов для регулирования механических и термических свойств конечных материалов. Выявлены следующие направления:

а) проведение структурно-химической модификации как молекулярной, так и надмолекулярной структуры волокнообразующих полиимидов за счет введения в целевые макромолекулярные цепи новых мономеров или за счет полимераналогичных превращений в молекулярных цепях;

б) введение в полимерные цепи жесткоцепных фрагментов, содержащих различные гетероциклы (бензимидазольные, флуореновые, пиримидиновые и др.). Обнаружено, что введение жестких гетероциклических фрагментов дает общий рост термодинамической жесткости всей молекулярной цепи и повышает внутри- и межмолекулярные донорно-акцепторные взаимодействия, что приводит к росту упруго-механических характеристик нитей. С другой стороны, однако, в структуре нити могут возникнуть микропоры, размер которых из-за жесткости полимерных цепей техническими приемами в заметной степени уменьшить не удается;

в) для исключения вышеупомянутого отрицательного момента рекомендуется вводить в молекулярные цепи «полужесткоцепные» мономеры, в частности, фрагменты мономеров с шарнирными атомами, а также мономеры мета-строения. В частности, введение до определенного содержания фрагментов дифенилоксидтетракарбоновой кислоты, наряду с другими тетракислотами, улучшает технологичность процесса и повышает термодинамическую гибкость макромолекулярных цепей полиимидов, что приводит к регулируемому уменьшению радиуса, длины, разориентации и шероховатости внутренней поверхности микропор. Варьирование соотношения двухъядерных тетракислот в молекулярной структуре полиимидной нити может одновременно приводить к более высоким упруго-механическим характеристикам волокнистых систем;

г) бис(аминофенил)пиримидиновые, хиназолиновые фрагменты, бензимидазольные и другие гетероциклы вводят с целью расширения зоны межмолекулярных взаимодействий в морфологической структуре нити за счет перераспределения водородных связей, при этом подчеркивается влияние различного соотношения мономеров при их загрузке в реакционную среду на возможность регулирования упруго-механических свойств полиимидных нитей;

д) реакцию поликонденсации в апротонных растворителях проводят как при постоянной температуре, так и при изменении температуры в пределах от минус 10 до плюс 70°С. В ряде случаев предлагается начинать реакцию при повышенных температурах и снижать температуру синтеза по мере повышения молекулярной массы ПАК;

е) в многочисленных патентных рекомендациях указывается, что имидизация ПАК - один из главных факторов, определяющих механические и термические свойства полиимидных нитей, в первую очередь - высокопрочных и высокомодульных. Описаны примеры термической или химической имидизации, при этом химическая имидизация может осуществляться как в полимерном растворе ПАК в гомогенной фазе, так и на свежесформованных ПАК-нитях в гетерогенных условиях, при этом паковки с нитями помещаются в смесь имидизующих агентов. Однако несмотря на то, что химическая имидизация в последнем случае осуществляется в мягких условиях (отсутствие динамических нагрузок на ПАК-нити, сравнительно низкие температуры), ее технологическое проведение имеет ряд существенных недостатков:

- продолжительность процесса оказывается длительной и составляет 10-48 часов;

- необходимы большие объемы имидизующих средств в сочетании с соответствующим аппаратурным оформлением;

- паковки с нитями после завершения имидизации требуют тщательной отмывки от компонентов используемых сред и сушки;

- трудно решается вопрос с регенерацией исходных жидких продуктов или их утилизацией.

По-видимому, указанные недостатки не позволяют применить процесс такой гетерогенной имидизации в рамках промышленной технологии и поэтому более привлекательным является осуществление процесса имидизации непосредственно в растворе ПАК. Гомогенная химическая имидизация проводится добавлением циклизующих агентов в концентрированный раствор ПАК после завершения процесса синтеза, перед операцией формования. В качестве химических агентов циклизации, вносимых в раствор ПАК перед формованием, используются уксусный ангидрид, пиридин, триэтиламин и их смеси. Имеются указания на возможность применения Р2О5 в качестве агента циклизации ПАК в полимерных растворах, однако конкретные примеры по отношению к высокопрочным высокомодульным нитям отсутствуют;

ж) в ряде патентов предлагается проводить формование ПАК-нитей в осадительные ванны, содержащие циклизующие смеси;

з) во многих патентах за стадией термической или химической имидизации предлагается проводить термическую вытяжку в одну или несколько стадий при различных температурах. С увеличением степени вытяжки нитей при температурах выше 300°С увеличивается степень ориентации макромолекул вдоль оси нитей, существенно улучшаются осевая прочность и модуль упругости, однако имеет место заметное снижение эластичности нитей.

Ниже приведен ряд примеров, взятых из различных патентов, подтверждающих как реализацию указанных выше направлений в научно-исследовательской и технологической практике, так и их недостатки.

Одним из первых опубликованных материалов, посвященных двухстадийному способу получения ароматических полиимидных нитей, имеющих удельную разрывную нагрузку выше 100 ГПа, можно считать предложение, описанное в авторском свидетельстве СССР №765413, МПК D01F 6/74, C08G 73/10, опубл. 23.11.1982 г. Были использованы диангидриды пиромеллитовой, 3,3',4,4'-дифенил- и дифенилоксидтетракарбоновых кислот; бис-(3,4-дикарбоксифенилового эфира)-гидрохинона и резорцина и диамины из ряда парафенилендиамина (ПФДА), бензидина, 2,7-диаминофлуорена. С помощью реакции растворной поликонденсации в апротонных растворителях и стадии мокрого формования вязких полимерных растворов ПАК через фильеры с одним отверстием в органические осадительные ванны с последующей вытяжкой в водной среде и далее - термической обработкой при температуре 400-470°С или вытяжкой на утюжке при температуре выше 500°С полиамидокислотных нитей получены мононити с удельной разрывной нагрузкой лучших образцов до 140 сН/текс, разрывным удлинением 1,6-2,2% и модулем упругости 188,0-200,0 ГПа. Предложение имело определенные недостатки и трудности, из-за которых прочность нитей оказалась невысокой:

- предварительная вытяжка проводилась в водной среде, что не давало возможность реализовать высокоэластическую ориентацию в нитях;

- получали только одиночные мононити сравнительно большого диаметра;

- использовали труднорегенерируемые осадители (этиленгликоль, пропиленгликоль и др.);

- предложены канцерогенные исходные диамины;

- дополнительная термическая вытяжка на «утюжке» не эффективна из-за низкой теплопроводности полимерной матрицы, поэтому нити большого диаметра не успевали прогреваться равномерно до требуемых температур;

- не приведены термомеханические (термостойкость, теплостойкость) свойства нитей.

Близким к описанному выше способу является предложение согласно заявке ФРГ DE 2829811 А1, МПК D01F 6/74, опубл. 24.01.1980 г., авторы которой с использованием большинства мономеров, указанных в авторском свидетельстве СССР №765413, также получали высокопрочные высокомодульные нити по двухстадийной схеме. Способ заключался в том, что раствор ПАК приготавливали в апротонных растворителях низкотемпературной поликонденсацией. В качестве растворителей применяли органические - диметилформамид, диметилацетамид, диметисульфоксид, диэтилформамид, N-метилпирролидон. Синтезированные вязкие полиамидокислотные растворы формовали в водно-органическую осадительную ванну, свежесформованные нити отмывали от растворителей, сушили. Высушенные нити термообрабатывали в инертной среде при температуре 350-600°С. Лучшие образцы нитей на основе ДПК и 2,7-диаминофлуорена имели удельную разрывную нагрузку 110-140 сН/текс при модуле упругости 130-160 ГПа, удельная разрывная нагрузка полиимидных нитей (ПИ-нитей) на основе диангидрида 3,3',4,4'-дифенилоксидтетракарбоновой кислоты и ПФДА составляла 140-160 сН/текс, а модуль упругости - 108-127 ГПа. Нити на основе сочетания и использования других мономеров имели более низкие механические показатели. Кроме этого, все нити имели очень низкое разрывное удлинение, т.е. были хрупкими, их термоокислительная стабильность оказалась невысокой.

В патенте РФ RU 2062309 С1, МПК D01F 6/74, опубл. 20.06.1996 г. предлагается двухстадийный способ получения полиимидных нитей, в том числе и высокопрочных высокомодульных, за счет осуществления комплекса химико-технологических приемов, обеспечивающих формирование в нитях термодинамически малонапряженной и отрелаксированной морфологической структуры с высокой осевой ориентацией надмолекулярных образований. При этом молекулярная цепь содержит элементы, в значительной степени повышающие устойчивость волокнистых материалов к действию открытого пламени и термоокислительной деструкции. Предпочтительными ангидридными фрагментами создаваемых нитей являются диангидриды пиромеллитовой; 3,3',4,4'-дифенил- и дифенилоксидтетракарбоновых кислот. В качестве диаминов применяли ПФДА, метафенилендиамин, 4,4'-оксидианилин, 4,4'-диаминодифенилметан, 4,4'-диаминодифенилсульфид, а также диамины, содержащие азольные и флуореновые группировки. Поставленная задача решается за счет того, что нить, сформованная по мокрому способу из апротонных растворов полностью ароматических полиамидокислот на основе определенного сочетания вышеуказанных мономеров, по выходу из осадительной водно-органической ванны промывается до содержания в ней апротонного растворителя 2-4% масс. и обрабатывается органическими (бензойной, никотиновой, изо- никотиновой) или неорганическими (борной, соляной, фосфорной) кислотами до их содержания на нити в количестве 0,5-1,0% масс. Нити высушиваются и проходят стадию термической обработки для осуществления дегидроциклизации (имидизации). Удельная разрывная нагрузка достигает величины 160-170 сН/текс, модуль упругости превышает 160 ГПа. Авторы отмечают высокую стабильность физико-механических показателей нитей, высокий уровень кислородного индекса и хорошую термоокислительную устойчивость.

Одним из основных недостатков предложения является то, что в процессе формования на стадиях промывки и пропитки трудно обеспечить требуемое соотношение апротонного растворителя и кислотного компонента, остающихся в нитях, а также низкий показатель их разрывного удлинения, что затрудняет текстильную переработку нитей.

В патентах РФ RU 2062276 С1, МПК C08G 73/10, D01F 6/74, опубл. 20.06.1996 г.; RU 2034861 С1, МПК C08G73/10, опубл. 10.05.1995 г.; RU 2394947 С1, МПК C08G 73/10, D01F 6/74, опубл. 20.07.2010г. показано заметное влияние гетероциклического диамина - 2,5-бис(п-аминофенил)пиримидина в сочетании с ПФДА, некоторыми другими диаминами и диангидридами 3,3',4,4'-дифенил- и дифенилоксидтетракарбоновых кислот на упруго-механические и термические свойства полиимидных нитей. Способ получения включает основные операции, характерные для двухстадийного способа формирования высокопрочных высокомодульных полиимидных нитей:

1. проводят поликонденсацию эквимолярных количеств диангидрида ароматической тетракарбоновой кислоты и смеси двух (патент RU 2034861 и RU 2062276) или трех (патент RU 2394947) диаминов;

2. в качестве кислотного компонента используют диангидрид 3,3',4,4'-дифенилоксидтетракарбоновой (патент RU 2062276) и диангидрид 3,3',4,4'-дифенилтетракарбоновой (патенты RU 2034861 и RU 2394947) кислот. В качестве смеси диаминов применяют двойную смесь ПФДА и 2,5-бис-(п-аминофенил)пиримидина (патенты RU 2062276 и RU 2034861) и тройную смесь, в которую к указанным выше диаминам добавляют метафенилендиамин или 2,4-бис(аминофенил)пиримидин (патент RU 2394947);

3. поликонденсацию ведут в полярном апротонном растворителе, при этом сначала в апротонном растворителе (N-метилпироллидон) растворяют смесь диаминов, а затем в полученную среду вносят порционно при перемешивании кислотную компоненту;

4. из синтезируемых ПАК-растворов после их фильтрации и дегазации методом мокрого формования в спиртово-гликолевую осадительную ванну получают ПАК-нить соответствующего химического состава, которую подвергают положительной фильерной вытяжке, при этом прядильная фильера имеет одно отверстие диаметром 0,4 мм. Свежесформованную нить тщательно отмывают при температуре 50°С и сушат в вакууме при температуре 60°С. Высушенную нить подвергают термической обработке в атмосфере азота при нагревании со скоростью 5-6°С/мин. до температуры 430°С, при которой ее дополнительно выдерживают 10-15 мин. Термическая вытяжка не проводится.

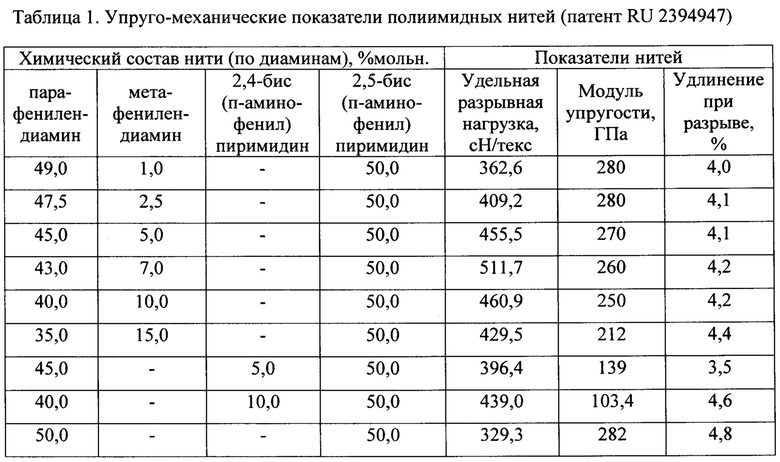

У полученных нитей определялись удельная разрывная нагрузка, модуль упругости и разрывное удлинение как при комнатной, так и при повышенных (400, 450 и 500°С) температурах, при этом нить выдерживалась в термокамерах 2-5 минут. Зажимная длина образцов при всех механических испытаниях была нестандартной и составляла 15-50 мм, скорость разрыва - 5-10 мм/мин. Согласно данным авторов, достигнуты следующие результаты:

а) по патенту RU 2062276, где основой отличительного технического предложения является сочетание в макромолекуле полиимида диангидрида 3,3',4,4'-дифенилоксидтетракарбоновой кислоты и смеси ПФДА с 2,5-бис-(п-аминофенил)пиримидином, удельная разрывная нагрузка полиимидных нитей составляет 115-170 сН/текс, разрывное удлинение 2,4-3,3% и модуль упругости 200-248 ГПа. Нити сохраняют 45-48% прочности и 30-35% модуля упругости от исходных значений при температуре 400°С. Эти показатели характеризуют теплостойкость нитей.

б) по патенту RU 2034861, где основа отличительного предложения - способ получения полиамидокислотного раствора для формования нити с использованием указанной выше смеси ПФДА, 2,5-бис-(п-аминофенил)пиримидина и диангидрида 3,3',4,4'-дифенилтетракарбоновой кислоты, удельная разрывная нагрузка полиимидных нитей составляет 170-360 сН/текс, модуль упругости 205-282 ГПа, разрывное удлинение 2,9-4,8%. Нити сохраняют 35-40% прочности и 30-35% модуля упругости при 400°С;

в) по патенту RU 2394947 основа отличительного предложения - способ получения полиамидокислотного раствора для формования ПАК-нити с использованием диангидрида 3,3',4,4'-дифенилтетракарбоновой кислоты и смеси трех диаминов: ПФДА, 2,5-бис(п-аминофенил)пиримидина, метафенилендиамина или 2,4-бис(аминофенил)пиримидина. Получены полиимидные нити с высокими показателями механической прочности и модуля упругости, величины которых представлены в таблице 1. Нити сохраняют до 40% исходной прочности и до 30% модуля упругости при температуре испытания 400°С.

Приведенные в анализируемых патентах химико-технологические рекомендации и технические результаты имеют определенные недостатки и сомнения:

1. высокие показатели удельной разрывной нагрузки могут быть связаны с нестандартными испытаниями при оценке упруго-механических показателей нитей. Стандартные испытания проводят при зажимной длине образца 500 мм (в патенте - 15-50 мм, что всегда приводит к более высоким показателям прочности);

2. вызывают сомнение высокие значения величин модуля упругости нитей при высоком показателе разрывного удлинения 4,0-4,3%;

3. при получении мононитей через фильеру с одним отверстием диаметра 0,4 мм нити должны быть более хрупкими;

4. в технологическом плане очень трудно регенерировать (разделить) смесь гликоля и этанола в присутствии апротонного растворителя;

5. мономеры с пиримидиновым гетероциклом труднодоступны;

6. из материалов, приведенных в тексте патентов, неясно, подвергаются ли нити и на какой стадии ориентационным воздействиям;

7. в указанных патентах термостойкость нитей оценивалась с помощью измерения потери веса полимера при высоких температурах, в отличие от общепринятого метода оценки изменения прочности нитей после длительного воздействия повышенных температур на воздухе, например 100 часов при 300°С.

В патентах RU 2042752 С1 (МПК D01F 6/74, 27.08.1995 г.), CN 101338462 В (МПК D01F 11/08, D01F 6/60, D01F 6/74, опубл. 29.09.2010 г.), CN 101984157 В (МПК C08G 73/10, D01F 6/78, опубл. 05.09.2012 г.), CN 103255491 В (МПК C08G 73/10, D01F 6/78, опубл. 20.05.2015 г.), US 9428614 В2 (МПК C08G 73/10, D01D 1/02, опубл. 30.08.2016 г.) приведены сведения, также подтверждающие положительное влияние гетероциклических жесткоцепных фрагментов (пиримидиновых, бензимидазольных и др.), содержащихся в макромолекулярных цепях полиимидных нитей и получаемых по двухстадийной схеме, на их упруго-механические характеристики, в первую очередь - на показатели удельной разрывной нагрузки. Так, на основе смеси ПФДА и 2,5-бис(п-аминофенил)-пиримидина в сочетании с диангидридом 3,3',4,4'-дифенилтетракарбоновой кислоты получены нити с удельной разрывной нагрузкой до 280 сН/текс при модуле упругости 200,5 ГПа (патент CN 103255491). Лучшие образцы полиимидных нитей, содержащих бензимидазольные гетероциклы, имели удельную разрывную нагрузку до 300 сН/текс и модуль упругости до 200 ГПа (патент US 9428614 и др.). В отличие от приведенных выше сведений (патент RU 2394947), в большинстве технических предложений полиимидные нити после стадии термической имидизации, которая может проходить довольно длительно в многозонных (до 6 зон) устройствах (заявка США US 2011/0144297 А1, МПК C08G 73/10, опубл. 16.06.2011 г.), дополнительно вытягиваются, в том числе и в несколько стадий при ступенчато повышающейся температуре. Стадий может быть до 4-х, суммарная степень вытяжки 3,5-8,0 раз, в ряде случаев указанная операция на ее начальном этапе сочетается с процессом имидизации. Обнаружено, однако, что термическая вытяжка полиимидных нитей, приводящая к повышению их модуля упругости, может отрицательно влиять на механическую прочность, в особенности в случае возникновения химико-морфологических изменений в структуре нити при имидизации, совмещенной с ориентацией под сильным натяжением. Указанный факт связан с тем, что начальная стадия процесса имидизации в нити может протекать с падением прочности в ПАК-структуре из-за гидролиза амидных связей за счет выделяющейся воды, общее содержание воды может достигать величины 6-8% масс. Дополнительным разрушающим фактором в этих случаях является осевое напряжение в нитях из-за действия растягивающих нагрузок.

В патенте CN 102220652 В, МПК C08G 73/10, D01D 5/04, D01D 5/12, D01F 6/74, опубл. 20.05.2015 г., взятом нами за прототип, предложен способ получения полиимидных нитей, в том числе высокопрочных, с использованием имидизованных растворов ПАК. Имидизующий агент - уксусный ангидрид в сочетании с катализатором имидизации пиридином вводится в готовый раствор ПАК. Способ формования нитей - сухой. Длина пути формуемых нитей в прядильной шахте составляет 10-12 метров, температура 255-320°С. Получаемые после формования нити подвергаются дополнительной вытяжке при температуре 370-550°С в 2,0-8,0 раз, в зависимости от химической структуры полиимида. Нити имеют удельную разрывную нагрузку 170-255 сН/текс и разрывное удлинение 2,0-5,0%.

В данном способе имеются следующие недостатки и трудности:

1. сухой способ формования является очень сложным и энергозатратным из-за высоких температур в прядильной шахте и в зоне дополнительной термической вытяжки;

2. имеются сложности в его аппаратурном оформлении, т.к. необходимы прядильные шахты большой длины (10-12 метров), чтобы получить ПИ-нити с величиной степени имидизации не менее 80%;

3. сухое формование проходит всегда с положительной фильерной вытяжкой, что может нарушать характер межмолекулярного взаимодействия в структуре ПИ-нитей, отражающийся на механических показателях;

4. сочетание проведения стадии имидизации и ориентационной вытяжки всегда приводит к получению нитей с неравновесной морфологией, имеющей разрывы сплошности материала;

5. в патенте не приводится уровень показателя модуля упругости;

6. не приведены термомеханические характеристики нитей;

7. продолжительность процесса получения прядильного раствора длительная - более 10-12 часов.

Помимо отмеченных выше сложностей, способ химической имидизации концентрированных растворов полиамидокислот, проводимой после окончания стадии их синтеза, независимо от состава имидизующих компонентов, имеет ряд эксплуатационно-технологических трудностей:

1. высокая динамическая вязкость полимерного раствора ПАК затрудняет взаимную внутреннюю диффузию реагирующих компонентов, что значительно увеличивает продолжительность этой стадии;

2. химически имидизованные полиимидные нити имеют сравнительно низкую термостабильность и теплостойкость, поэтому нити должны проходить стадию дополнительной термической обработки или вытяжки в сложных аппаратах и устройствах.

В заявке Японии JPS 59-221329 А, МПК C08G 73/00, C08G 73/10, C08G 73/12, опубл. 12.12.1984 г. предложено использовать окиси фосфора и серы для гомогенной имидизации полиамидокислот, получаемых на основе различных диаминов и ангидридов алифатических кислот. Реакция проводится в среде полярных соединений, в том числе и апротонных растворителей. Основное ее назначение согласно патенту - ускорение стадии получения порошкообразных полиимидов для прессованных изделий. Сведения о применении Р2О5 для получения частично имидизованных концентрированных полиамидокислотных волокнообразующих растворов в патентной литературе отсутствуют.

Раскрытие сущности изобретения

Целью изобретения является разработка технологичного двухстадийного способа получения высокопрочных высокомодульных термо-, огнестойких полиимидных нитей, имеющих удельную разрывную нагрузку 180-230 сН/текс, модуль упругости 180-260 ГПа, удлинение при разрыве 1,8-3,8%, термостойкость (остаточная удельная разрывная нагрузка после прогрева на воздухе при 300°С в течение 100 часов) не менее 90%, теплостойкость (удельная разрывная нагрузка при температуре испытания 400, 450 и 500°С) в пределах 50,0-79,0; 41,0-70,0 и 35,0-52,0% соответственно, кислородный индекс не менее 60%.

Поставленная цель достигается сочетанием основополагающих параметров как на стадии синтеза ПАК, совмещенной с ее частичной имидизацией, так и на других стадиях процессов формирования промежуточных и конечных нитей, получаемых из синтезируемых растворов. Способ включает в себя следующую совокупность существенных признаков:

1. Проводят неравновесную растворную поликонденсацию эквимольных количеств диангидрида (смеси диангидридов) ароматических тетракарбоновых кислот и диамина (смеси диаминов).

2. Поликонденсацию ведут в полярном апротонном растворителе диметилацетамиде.

3. В качестве кислотной компоненты используют диангидриды пиромеллитовой (ДПК) и 3,3',4,4'-дифенилтетракарбоновой кислот или их смеси.

4. В качестве диаминов применяют ароматический парафенилендиамин (ПФДА) и гетероциклический 5(6)-амино-2(4-аминофенил)бензимидазол (ДАБИ) или их смеси.

5. При одновременном использовании двух указанных диаминов синтез ПАК проводят путем порционной загрузки смеси диангидридной компоненты и гетероциклического ДАБИ в апротонный растворитель, уже содержащий определенное количество растворенного ПФДА. Указанный технологический прием базируется на том основании, что гетероциклические диамины типа ДАБИ трудно растворимы в апротонных растворителях при обычных условиях и хорошо растворимы при нагревании. Взаимодействие вносимого в реакционную среду диангидрида с ранее растворенным в ней ПФДА сопровождается выделением тепла, что приводит к повышению температуры среды, ускорению растворения ДАБИ и способствует полной реализации реакционной способности последнего, которая интенсивно проявляется именно в момент растворения, и соответственно, способствует росту макромолекулярной цепи сополиамидокислоты за счет присоединения фрагментов ДАБИ.

6. При синтезе ПАК на основе диангидридов тетракислот и одного диамина типа ПФДА в реакционную среду порционно загружают эквимолярную смесь указанных мономеров при обычной температуре. При использовании в качестве аминной компоненты одного диамина типа ДАБИ начальная температура реакционной среды составляет 25°С. Применение смесей диаминов и диангидридов тетракислот позволяет уменьшить время реакции синтеза ПАК.

7. После загрузки в реактор последней порции реагентов и достижения 85-95%-ной степени их конверсии в реакционную среду, имеющую динамическую вязкость 10-15 Па⋅с, вносят комплексный имидизующий агент (катализатор циклообразования пиридин с дегидратирующими веществами пятиокись фосфора или уксусный ангидрид). Дальнейшая реакция полимерообразования (роста молекулярной цепи) проводится при температуре 45-50°С, перемешивании и совмещается с реакцией внутримолекулярной имидизации до получения полимерного раствора со степенью имидизации ПАК 40-50%. Рекомендуемая в патентах химическая имидизация ПАК в ее концентрированных растворах, в том числе и взятом нами за прототип патенте CN 102220652 В, всегда осуществляется после завершения стадии синтеза. Предлагаемый нами прием осуществления частичной имидизации ПАК на промежуточно-завершающей стадии полимерообразования базируется на том обстоятельстве, что реакция циклообразования в макромолекулах ПАК проводится в диффузионной области, т.е. должна лимитироваться реологическими характеристиками раствора ПАК, другими словами, чем выше динамическая вязкость концентрированного раствора ПАК, тем медленнее в нем будет совершаться процесс ее имидизации, т.к. дегидратирующим агентам и катализаторам имидизации затрудняется одновременный доступ в зону реакции перехода амидокислотных группировок в имидные циклы. В менее вязких растворах процесс имидизации проходит быстрее, что в конечном итоге позволяет сократить суммарную продолжительность времени синтеза конечного прядильного раствора ПАК.

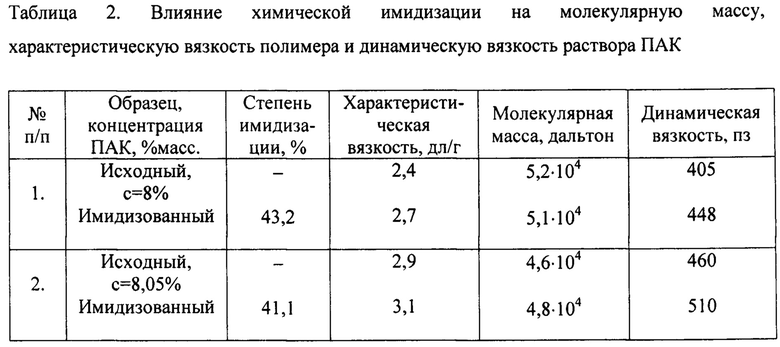

8. Частично имидизованные растворы ПАК имеют более высокую стабильность как молекулярных характеристик полимера, так и реологических показателей всего прядильного раствора. В таблице 2 приведены данные авторов настоящей заявки по влиянию частичной химической имидизации диметилацетамидного раствора полиамидокислоты на основе ДПК и ДАБИ на его молекулярно-реологические свойства. Концентрация полимерного раствора около 8% масс., имидизующий агент - уксусный ангидрид и пиридин.

Из данных таблицы 2 видно, что реакция частичной имидизации в растворе практически не изменяет молекулярную массу ПАК, ее характеристическую вязкость и динамическую вязкость полимерного раствора. Кинетическая стабильность раствора составляет 8-10 суток, раствора без имидизации - 4-5 суток.

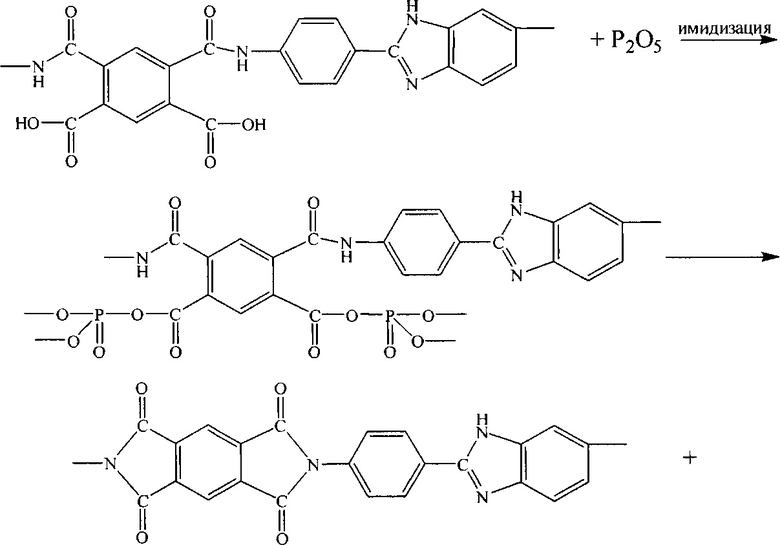

9. В настоящем изобретении в качестве многофункционального реагента, обеспечивающего осуществление процесса гомогенной химической имидизации высокомолекулярных волокнообразующих ПАК в полимерном растворе, впервые используется пятиокись фосфора (Р2О5) в виде его насыщенного раствора в Н3РО4. Пятиокись фосфора отличается многофункциональностью, которая определяется не только его способностью входить в макромолекулу ПАК через реакцию фосфорилирования при сравнительно низких температурах (10-70°С) (см. схему), но и облегчать реакцию циклообразования с отщеплением фосфониевых группировок, переходящих в мета- или ортофосфорную кислоты, которые равномерно распределяются в массе полимерного раствора, оставаясь в дальнейшем в матрице формирующихся ПАК-нитей и образующихся полиимидных нитей. Такое«технологическое» введение фосфорных кислот в структуру ПИ-нитей позволяет избежать трудностей, имеющих место при поверхностном введении кислоты в структуру готовой ПАК-нити, как это приведено в патенте RU 2062309. Фосфорные кислоты блокируют концевые аминогруппы и водород бензимидазола полиимидной макромолекулы, в значительной степени повышая ее термостойкость и устойчивость к действию открытого пламени.

10. Полимерные растворы ПАК, прошедшие стадию частичной имидизации, фильтруют через плотные фильтры из нетканых полипропиленовых материалов, обезвоздушивают способом попеременного воздействия повышенного и пониженного давления и формуют по сухо-мокрому или глубокованному мокрому способам в водно-диметилацетамидные осадительные ванны, легко разделяющиеся на воду и диметилацетамид путем ректификации. Скорость формования составляет 25-30 м/мин. В отличие от ряда патентных рекомендаций в нашем предложении обязательным условием волокнообразования является проведение стадии формования с отрицательной фильерной вытяжкой струйки полимерного раствора, выходящей из отверстия фильеры, и положительной пластификационной вытяжкой свежесформованной нити, выходящей из осадительной ванны и находящейся в высокоэластическом состоянии. Направление движения нити при глубокованном формовании - снизу-вверх в осадительной ванне, длина пути нити в ванне - 15-30 см. При сухо-мокром формовании струйки прядильного раствора движутся сверху вниз, величина воздушного зазора между фильерой и осадительной ванной 5-15 мм. Используемые фильеры имеют диаметр отверстия 0,08-0,12 мм и число отверстий от 25 до 300. Фильерная вытяжка - минус 35-50%, пластификационная - плюс 75-150%. Отрицательная фильерная вытяжка нивелирует, независимо от способа формования, возникающие внутренние напряжения в струйке прядильного раствора, выходящего из узких отверстий фильеры и коагуляция последних происходит в ненапряженном состоянии, что в значительной степени облегчает осуществление последующей пластификационной вытяжки скоагулированной ПАК-нити. Ориентированную нить промывают обессоленной водой при температуре 55-65°С и сушат при температуре не выше 80°С. Высушенная частично имидизованная ПАК-нить содержит 8,0-9,5% влаги и 0,5-1,0% фосфора.

11. Проведение всех перечисленных выше химико-технологических приемов позволяет получать частично имидизованные ПАК-нити различной линейной плотности, имеющие показатель степени имидизации 40-50%. Положительное влияние предварительной частичной имидизации на характер заключительной имидизации и на прочность ПИ-нитей экспериментально подтверждено на образцах ПАК-нитей, полученных из исходной полиамидокислоты на основе ДПК и ДАБИ и из той же полиамидокислоты, частично имидизованной в растворе. Образцы нитей прогревали в статических условиях при температурах, начиная от 140°С до 420°C с интервалом 20°С, затем определяли их удельную разрывную нагрузку. Обнаружено, что нити из исходной полиамидокислоты при термической имидизации в области температур 180-220°С теряют порядка 62,0% удельной разрывной нагрузки, а нити на основе имидизованной при синтезе ПАК, теряют всего лишь около 20,0% начальной прочности. Меньшая потеря прочности объясняется пониженным содержанием нестабильных аминокислотных звеньев в предварительно имидизованной ПАК. Большая устойчивость таких ПАК к действию температур в процессе термической имидизации не допускает значительного уменьшения молекулярной массы с образованием новых концевых ангидридных и аминогрупп, а также снижает вероятность образования межцепных сшивок через амидную связь. В конечном итоге образуется менее дефектная химико-морфологическая структура нитей с более высокими аксиальными механическими характеристиками. Термостойкость (100 час., 300°С) полиимидной нити указанной химической структуры без предварительной имидизации в растворе равна 72-78%. Термостойкость нитей, полученных с предварительной имидизацией в растворе, превышает 90%.

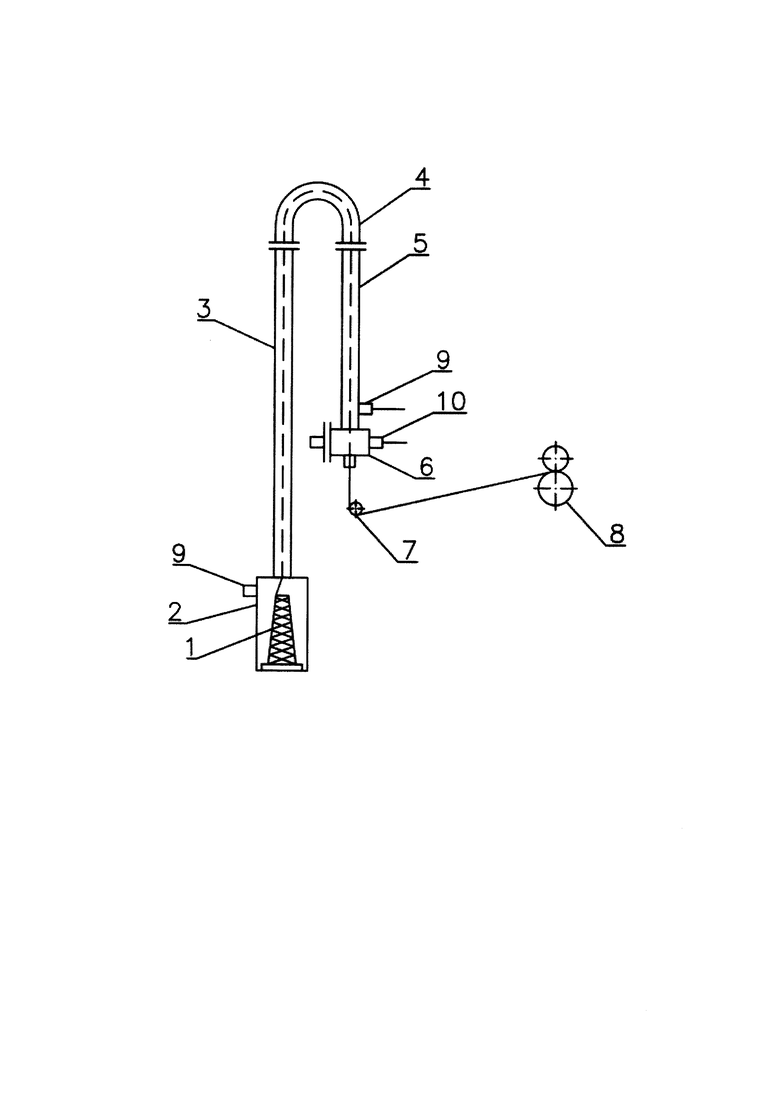

12. Заключительную термическую имидизацию ПАК-нитей по предлагаемому способу, включающую элементы новизны, проводят в вертикально расположенном двухзонном трубчатом U-образном нагревателе, схема которого приведена на рисунке. ПАК-нить с прядильной паковки (1), размещенной в предкамере (2), направляется в первую обогреваемую зону (трубку) термообработки (3), далее через необогреваемый трубчатый перегиб (4), обеспечивающий натяжение нити не более 5 сН/текс за счет трения, переходит во вторую обогреваемую зону термообработки (5), на выходе из которой принимается на новую паковку в приемном устройстве (7, 8). Температуру в первой зоне нагревателя устанавливают в пределах (снизу-вверх) 210-300°C с линейным градиентом 0,20-0,50°С/см, температуру во второй зоне устанавливают в пределах 550-450°C с линейным градиентом (сверху-вниз) 3,0-4,0°С/см. В обогреваемых зонах с помощью специальных устройств (6, 9, 10) может создаваться либо инертная атмосфера, либо пониженное давление, величина которого составляет 60-80 мм. рт. ст., при этом соотношение продолжительности пребывания нитей в первой зоне и в максимально обогреваемой части второй зоны составляет 9:1. Скорость движения нитей - 15-25 м/мин. Разработанные технологические приемы, обеспечивающие регулируемое градиентно-нагревательно-релаксационное воздействие на нить, а именно - линейно повышающийся нагрев в первой зоне - релаксация в зоне перегиба - тепловое ударное воздействие на верхней части второй зоны с последующим «тепловым» охлаждением до температур 470-450°С, позволяют получать ПИ-нити с высокой степенью имидизации, высоким уровнем термомеханических свойств и равновесной морфологической структурой.

13. ПИ-нити, полученные в предлагаемых нами мягких условиях стадии формования и двойной имидизации, не требуют дополнительной термической вытяжки.

Анализ рассмотренного научно-технологического уровня не позволил обнаружить известный способ, совпадающий по всей совокупности существенных признаков, приведенных в заявленном материале, что дает основание утверждать о наличии элементов новизны в предлагаемом способе и отраженных в формуле изобретения.

Для понимания сущности заявленного решения ниже приведены примеры его технико-технологической и химической реализации.

Осуществление изобретения

Изобретение иллюстрируется следующими примерами:

Пример 1. К нагретому до 25°С диметилацетамиду при перемешивании в два приема добавляют смесь эквимольных количеств сухих диангидрида пиромеллитовой кислоты (ДПК) и 5(6)-амино-2(п-аминофенил)-бензимидазола (ДАБИ). После внесения второй порции смеси температуру в реакторе повышают до 28-30°С. Перемешивание реакционной смеси в течение 1,5 часа приводит к конверсии 85-90% реагентов и получению раствора с динамической вязкостью 10 Па⋅с, после чего в реактор добавляют смесь уксусного ангидрида и пиридина из расчета 50%-ной степени имидизации образующейся полиамидокислоты. Температуру реакции повышают до 45-50°С и перемешивание продолжают 3,5 часа. Суммарное время получения полимерного раствора ПАК составляет 5 часов. В результате реакции циклополиконденсации получают вязкий полимерный раствор с концентрацией 8,9%масс., динамическая вязкость которого составляет 48,7 Па⋅с, характеристическая вязкость - 2,7 дл/г, степень имидизации -48,1%. Отфильтрованный и обезвоздушенный раствор формуют глубокованным мокрым способом при движении нити снизу-вверх через фильеру, имеющую 100 отверстий, диаметр отверстий 0,08 мм в осадительную ванну, содержащую 35%масс. диметилацетамида и 65%масс. воды при температуре 22°С. Отрицательная фильерная вытяжка составляет минус 40%, пластификационная - плюс 120%. Свежесформованную нить промывают при температуре 55°С обессоленной водой, сушат при температуре 75°С до содержания влаги 8,5%масс. и принимают на прядильную паковку с круткой 100-120 кр/м. Заключительную термическую имидизацию нити осуществляют пропусканием ее через вертикально расположенный двухзонный трубчатый U-образный нагреватель, где температура первой зоны - 210-280°C с возрастающим линейным градиентом 0,28°С/см, температура второй зоны - 550-450°C с понижающим линейным градиентом 3,5°С/см, скорость движения нити 15 м/мин. Остаточное давление в зонах 60-80 мм рт. ст.

Показатели полиимидной нити:

Пример 2 (сравнительный). Синтез полиамидокислоты осуществляют как в примере 1, за исключением того, что операцию химической имидизации ПАК проводят после завершения стадии синтеза, при этом суммарное время синтеза составляет 10 часов. Получают полимерный раствор ПАК с концентрацией 8,24%масс., характеристическая вязкость ПАК 2,84 дл/г, динамическая вязкость раствора 51,6 Па⋅с, в который вносится смесь уксусного ангидрида и пиридина из расчета 50%-ной степени имидизации образовавшейся при синтезе ПАК. Композицию дополнительно перемешивают в течение 2-х часов при температуре 45-50°С. Раствор имеет концентрацию 8,05%масс., характеристическую вязкость - 2,67 дл/г, динамическую вязкость - 46,8 Па⋅с, степень имидизации - 44,6%. Формование ПАК-нитей из отфильтрованного и обезвоздушенного раствора проводят как указано в примере 1. Промывку и сушку ПАК-нитей проводят при температурах 55°С и 77°С соответственно. Высушенную нить, содержащую 8,67%масс. влаги, принимают на прядильную паковку с круткой 100-120 кр/м. Заключительную термическую имидизацию выполняют как указано в примере 1. Показатели полиимидной нити:

Пример 3. 0,5 моля ПФДА при перемешивании растворяют в диметилацетамиде с температурой 20°С, затем в этот раствор в два приема вносят сухую смесь ДПК (1,0 моль) и ДАБИ (0,5 моля), температуру в реакторе повышают до 30°С. Перемешивание осуществляют в течение 2,5 часов до достижения 92%-ной конверсии реагентов и получения реакционного раствора ПАК с динамической вязкостью 15 Па⋅с, после чего в реактор добавляют насыщенный раствор Р2О5 в Н3РО4 в диметилацетамиде, из расчета проведения реакции имидизации до достижения степени имидизации 48%. Температуру реакционной смеси повышают до 50°С. Перемешивание проводят в течение 4-х часов, получают полимерный раствор ПАК с концентрацией 10,1%масс., динамической вязкостью 57,5 Па⋅с, характеристической вязкостью 3,4 дл/г и степенью имидизации 43,8%. Суммарное время получения концентрированного раствора ПАК составляет 6,5 часов. Формование полученного раствора, промывку, сушку и приемку ПАК-нити осуществляют как в примере 1, за исключением того, что фильерная вытяжка составляет минус 45%, а пластификационная - плюс 150%. Заключительную термическую имидизацию ПАК-нити проводят так же как в примере 1, за исключением того, что температура в первой зоне составляет 230°С - 290°С при возрастающем линейном градиенте 0,40°С/см, а во второй 550°С - 450°С при понижающем линейном градиенте 4,0°С/см. Остаточное давление в зонах 65-80 мм рт.ст. Показатели полиимидной нити:

Пример 4. 0,25 моля ПФДА растворяют в диметилацетамиде при перемешивании и температуре 20°С, затем в полученный раствор в два приема вносят сухую смесь ДПК (1,0 моля) и ДАБИ (0,75 моля). Перемешивание реакционной массы продолжают в течение 2-х часов при температуре 30-32°С. При достижении динамической вязкости полимерного раствора 12,0 Па⋅с в него вносят насыщенный раствор Р2О5 в Н3РО4 в диметилацетамиде из расчета проведения реакции имидизации до достижения степени имидизации 50%, перемешивание при нарастающей вязкости реакционного раствора ПАК продолжают в течение 4-х часов при температуре 50°С. Получают полимерный раствор ПАК с концентрацией 8,11%масс., динамической вязкостью 51,5 Па⋅с, характеристической вязкостью 3,64 дл/г и степенью имидизации 48,4%. Формование отфильтрованного и обезвоздушенного раствора ПАК проводят по сухо-мокрому способу в осадительную ванну состава как в примере 1 через фильеру, имеющую 40 отверстий, диаметр отверстия - 0,08 мм. Фильерная вытяжка отрицательная (минус 38%), пластификационная - плюс 120%. Промывку, сушку, приемку проводят как указано в примере 1, заключительную термическую имидизацию нити осуществляют как в примере 3. Показатели полиимидной нити:

Пример 5. Сухую смесь, содержащую один моль ПФДА, 0,5 моля ДПК и 0,5 моля диангидрида 3,3',4,4'-дифенилтетракарбоновой кислоты в три порции загружают при перемешивании в диметилацетамид, имеющий температуру 18°С. Температуру в реакторе повышают до 30°С, перемешивание проводят в течение 2-х часов до достижения 95%-ной конверсии реагентов. В образующийся раствор, имеющий динамическую вязкость 15 Па⋅с, вносят насыщенный раствор P2O5 в Н3РО4 в диметилацетамиде в количестве, достаточном для образования 50%-ной степени имидизации образующейся ПАК. Реакцию проводят при перемешивании и температуре 50°С в течение 4-х часов. Получают полимерный раствор ПАК с концентрацией 8,5%масс., динамической вязкостью 64,8 Па⋅с, характеристической вязкостью 3,8 дл/г и степенью имидизации 49%. Суммарное время получения раствора ПАК - 6 часов. Формование ПАК-нитей, их промывку, сушку, приемку проводят так же, как в примере 1, за исключением величин фильерной и пластификационной вытяжек (минус 50 и плюс 160% соответственно). Заключительную термическую имидизацию осуществляют как в примере 3. Показатели полиимидной нити:

Пример 6. Сухую смесь диангидрида 3,3',4,4'-дифенилтетракарбоновой кислоты (0,75 моля), ДПК (0,25 моля) и ПФДА (1,0 моль) вносят в три приема при перемешивании в реактор с диметилацетамидом. Перемешивание реакционной смеси проводят в течение 2-х часов при температуре 30-32°С. При достижении динамической вязкости полимерного раствора 13,5 Па⋅с в него небольшими порциями вносят насыщенный раствор Р2О5 в Н3РО4 в диметилацетамиде в количестве, как указано в примере 3. Перемешивание реакционной массы продолжают в течение 4-х часов при температуре 50°С. Получают раствор с концентрацией ПАК 9,06%масс., динамической вязкостью 65,7 Па⋅с, характеристической вязкостью 4,50 дл/г, степенью имидизации 46,3%. Формование, промывку, сушку, приемку ПАК-нитей проводят как указано в примере 4, за исключением того, что фильерная вытяжка составляет минус 45%, а пластификационная - плюс 153%. Заключительную термическую имидизацию выполняют как в примере 3, получают полиимидные нити с показателями:

| название | год | авторы | номер документа |

|---|---|---|---|

| НИТИ ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ С ВЫСОКИМ УРОВНЕМ РАВНОМЕРНОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2603796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| НИТЬ НА ОСНОВЕ АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО СОПОЛИАМИДА С УЛУЧШЕННЫМИ ЭЛАСТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2659975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| УЛЬТРАФИЛЬТРАЦИОННАЯ ТЕРМО-, ТЕПЛО- И ХИМИЧЕСКИ СТОЙКАЯ ПОЛИИМИДНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2335335C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ СВЕТОЗАЩИТНОГО ПОЛИИМИДНОГО ВОЛОКНА | 1989 |

|

RU2034939C1 |

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЕ ПЛАВКОЕ ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279452C2 |

Изобретение относится к технологии получения ароматических нитей полиимидной природы. Способ получения нити включает синтез исходной полиамидокислоты (ПАК) методом поликонденсации ароматических диаминов и диангидридов ароматических тетракарбоновых кислот в среде диметилацетамида с одновременной частичной имидизацией ПАК, формование промежуточной ПАК-нити и ее заключительную имидизацию. Формование нити осуществляют по сухо-мокрому или глубокованному мокрому способам в водно-диметилацетамидную осадительную ванну с отрицательными фильерными и положительными пластификационными вытяжками. Промытую и высушенную частично имидизованную нить подвергают заключительной имидизации в U-образном нагревателе при градиентно-регулируемых возрастающе-понижающихся температурах. Обеспечивается получение полиимидных нитей, обладающих высоким уровнем механических и термических показателей, в частности модуля упругости, удельной разрывной нагрузки, термической стабильности и огнезащищенности. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл., 6 пр.

1. Способ получения высокопрочных высокомодульных термо-, огнестойких полиимидных нитей, заключающийся в том, что исходные полиамидокислотные нити формуют из растворов частично имидизованных полиамидокислот (ПАК) в диметилацетамиде, приготавливаемых непосредственно в процессе синтеза методом неравновесной поликонденсации эквимолярных количеств диангидридов ароматических тетракарбоновых кислот и ароматических диаминов путем их порционной загрузки в растворитель при перемешивании до образования вязкого раствора, формование ПАК-нитей осуществляют по глубокованному мокрому или сухо-мокрому способам в водно-диметилацетамидную осадительную ванну, нити подвергают пластификационной вытяжке, промывают обессоленной водой, сушат и проводят заключительную термическую имидизацию.

2. Способ по п. 1, отличающийся тем, что после загрузки последней порции смеси диаминов и диангидридов и достижении 85-95%-ной степени конверсии реагирующих компонентов в реакционную среду, имеющую динамическую вязкость 10-15 Па⋅с, для обеспечения частичной имидизации ПАК вносят имидизующий агент, представлящий собой комплексное соединение катализатора пиридина и дегидратирующих веществ - пятиокись фосфора, уксусный ангидрид или их смеси.

3. Способ по п. 2, отличающийся тем, что процесс частичной имидизации совмещают с процессом роста полимерной цепи ПАК, осуществляют при температуре 45-50°С и перемешивании до получения полимерного раствора со степенью имидизации ПАК 40-50%.

4. Способ по п. 1, отличающийся тем, что из частично имидизованного раствора ПАК формуют нити по сухо-мокрому или мокрому глубокованному способам со скоростью 25-30 м/мин с обязательной отрицательной фильерной вытяжкой минус 35-50% и положительной пластификационной вытяжкой свежесформованных ПАК нитей на 75-150%, промывают обессоленной водой и сушат до содержания влаги 8,0-9,5% и фосфора 0,5-1,0%.

5. Способ по п. 1, отличающийся тем, что заключительную термическую имидизацию осуществляют пропусканием частично имидизованной ПАК-нити через U-образный нагреватель, состоящий из двух вертикально расположенных обогреваемых трубок, соединенных в верхней части необогреваемым трубчатым перегибом, обеспечивающим натяжение за счет трения не более 5,0 сН/текс, имеющий температуру в первой зоне движения нити снизу вверх в пределах 210-300°C с возрастающим линейным градиентом 0,2-0,5°С/см, температуру во второй зоне движения нити сверху вниз в пределах 550-450°C с понижающим линейным градиентом 3,0-4,0°С/см и соотношением продолжительности нахождения нити в первой и второй зонах 9:1.

6. Полиимидные нити, полученные способом по п. 1, характеризуются удельной разрывной нагрузкой 180-230 сН/текс, модулем упругости 180-260 ГПа, удлинением при разрыве 1,8-3,8%, кислородным индексом не менее 60%, термостойкостью при температуре 300°С не менее 90%, теплостойкостью при температурах 400, 450 и 500°С в пределах 50,0-79,0; 41,0-70,0 и 35,0-52,0% соответственно.

| CN 102220652 A, 19.10.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| US 9428614 B2, 30.08.2016. | |||

Авторы

Даты

2019-05-13—Публикация

2017-12-25—Подача