Изобретение относится к химии высокомолекулярных соединений, в частности к способу приготовления полиамидокислотного раствора для получения прочных и термостойких полиимидных волокон.

Известны двухстадийные методы получения полиимидных волокон [1] Первой стадией являются способы приготовления полиамидокислотных (ПАК) растворов путем поликонденсации эквимолярных количеств диангидрида тетракарбоновой кислоты с диамином в полярном, обычно апротонном (амидном) растворителе по схеме

n O Q

Q O + n H2N-R-NH2_→

O + n H2N-R-NH2_→

Второй стадией являются способы формования полиамидокислотного волокна с последующей его химической или термической имидизацией с образованием полиимидного (ПИ) волокна по схеме

N

N Q

Q N-

N-

Известен способ приготовления ПАК-раствора для получения ПИ-волокон, который реализуется следующей совокупностью существенных признаков. Проводят поликонденсацию эквимолярных количеств диангидрида ароматической кислоты и смеси двух диаминов. Поликонденсацию ведут в полярном апротонном (амидном) растворителе. В качестве ароматической кислоты берут пиромеллитовую кислоту.

В качестве смеси двух диаминов выбирают такую, где один диамин имеет гибкую структуру за счет шарнирного атома, например 4,4'-диаминодифенилоксид со структурой

H2N  O

O  NH2 а второй диамин характеризуется жесткой структурой, например 2,5-бис(п-аминофенил)пиримидин или 4,4'-диамино-п-терфенил при количественном соотношении гибкого и жесткого диаминов (50-85): (15-50) мол. соответственно.

NH2 а второй диамин характеризуется жесткой структурой, например 2,5-бис(п-аминофенил)пиримидин или 4,4'-диамино-п-терфенил при количественном соотношении гибкого и жесткого диаминов (50-85): (15-50) мол. соответственно.

Из ПАК-раствора методом мокрого формования в спиртово-гликолевую коагуляционную ванну формуют ПАК-волокно, которое затем подвергают термоимидизации при нагревании до 350-400оС с образованием ПИ-волокон. Эти волокна характеризуются разрывной прочностью 103 гс/текс, удлинением при разрыве 3-9% и начальным модулем Юнга 13-35 ГПа. Нагрев и выдержка волокна при той же температуре снизила прочность до 29 гс/текс, удлинение до 4-8% и начальный модуль Юнга до 18 ГПа. При этом термостойкость при температуре 5%-ной потери массы характеризовалась температурами 440-470оС.

Основными недостатками волокон, полученных по известному способу, являются низкие физико-механические параметры и малая термостойкость.

Известен также способ приготовления полиамидокислотных растворов для получения полиимидных волокон [2] который реализуется путем поликонденсации диангидрида, выбранного из ряда, включающего пиромеллитовый диангидрид, диангидриды 3,3', 4,4'-дифенил-, 3,3',4,4'-дифенилоксид-, 3,3',4,4'-бензофенонтетракарбоновой кислоты, с диамином жесткой структуры, выбранным из ряда, состоящего из п-фенилендиамина, бензидина и 2,7-диаминофлуорена.

Сформованное ПАК-волокно термоимидизуют и дополнительно термообрабатывают при температурах на 5-100оС выше температур стеклования соответствующих ПИ.

Лучшее по физико-механическим свойствам волокно на основе диангидрида 3,3', 4,4'-дифенилтетракарбоновой кислоты и п-фенилендиамина имело следующие физико-механические характеристики:

ТоС 20 450

Прочность на

разрыв, гс/текс 138 27

Удлинение при

разрыве, 0,9 0,7

Начальный модуль

Юнга, ГПа 192 49

Низкие значения физико-механических показателей, невозможность эксплуатации выше 450оС являются основными недостатками ПИ-волокон, полученных по известному способу.

Целью изобретения является улучшение физико-механических свойств в широком интервале температур и повышение предельной температуры кратковременной эксплуатации ПИ-волокна до 500оС.

Поставленная цель достигается способом приготовления ПАК-раствора для получения ПИ-волокон, который включает следующую совокупность существенных признаков. Проводят поликонденсацию эквимолярных количеств диангидрида ароматической тетракарбоновой кислоты и смеси двух диаминов. Поликонденсацию ведут в полярном апротонном растворителе. В качестве ароматической тетракарбоновой кислоты берут 3,3',4,4'-дифенилтетракарбоновую кислоту. В качестве смеси двух диаминов выбирают такую, где оба диамина имеют жесткую структуру: 2,5-бис(п-аминофенил)пиримидин и п-фенилендиамин при их молярном соотношении (20-80): (20-80).

Из ПАК-раствора методом мокрого формования в спиртово-гликолевую коагуляционную ванну формуют ПАК-волокно, которое подвергают фильерной и пластификационной вытяжке; термоимидизацией из ПАК-волокна получают ПИ-волокно.

Отличительным признаком является использование в качестве смеси двух диаминов такой, где оба диамина имеют жесткую структуру, а состав смеси следующий, мол. 2,5-бис(п-аминофенил)пиримидин 20-80, п-фенилендиамин 20-80.

Изобретение иллюстрируется примерами 1-7.

П р и м е р 4. 2,5-бис(п-аминофенил)пиримидин получают по известному методу с последующей очисткой сублимацией при 220-230оС и 10-2 мм рт. ст. Тпл 253оС. Товарный диангидрид 3,3'4,4'-дифенилтетракарбоновой кислоты очищают возгонкой при 250оС/10-3 мм рт. ст. и при последующем прогреве при 240-250оС/5 мм рт.ст. Тпл 300-302оС.

В 102,42 г N-метилпирролидона растворяют 3,0952 г (0,0118 моля) 2,5-бис(п-аминофенил)пиримидина и 1,2857 г (0,0118 моля) п-фенилендиамина. После полного растворения диаминов в раствор добавляют 7,0 г (0,0236 моля) диангидрида 3,3'4,4'-дифенилтетракарбоновой кислоты. По окончании реакции, которую проводят при комнатной температуре, в атмосфере азота раствор дополнительно перемешивают в течение часа. [ η 3,1 дл/г. Полученный раствор полиамидокислоты фильтруют, дегазируют и используют для получения волокна. Волокно получают методом мокрого формования, используя спиртогликолевую коагуляционную ванну при соотношении этанола и этиленгликоля 1:1 и фильеру с отверстием диаметром 0,4 мм. Кратность фильерной вытяжки 1,5. Образовавшуюся нить подвергают 3-кратной пластификационной вытяжке в обессоленной воде при температуре 50оС, промывке в воде при 50оС и сушке в вакууме при остаточном давлении 5 мм рт. ст. и температуре 60оС. Полиамидокислотное строение материала подтверждено данными ИК-спектроскопии ( ν 3280, 1660, 1535 см-1). Высушенную нить подвергают термической обработке в атмосфере азота, нагревая систему со скоростью 5-6оС/мин до 430оС, после чего выдерживают 10-15 мин при этой температуре, при этом происходит циклическая циклодегидратация образующих волокно ПАК, и полиамидокислотное волокно превращается в полиимидное. Полученное полиимидное волокно охлаждают до комнатной температуры. Полимидная структура волокна подтверждена данными ИК-спектроскопии ( ν 720 см-1 и 1780, 1720 см-1). П р и м е р ы 1-3, 5-7 выполнены в условиях примера 4. Концентрация мономеров в реакционной смеси составляла 9-10 мас. предельная характеристическая вязкость ПАК [η] 2,5-3,2 дл/г.

3,1 дл/г. Полученный раствор полиамидокислоты фильтруют, дегазируют и используют для получения волокна. Волокно получают методом мокрого формования, используя спиртогликолевую коагуляционную ванну при соотношении этанола и этиленгликоля 1:1 и фильеру с отверстием диаметром 0,4 мм. Кратность фильерной вытяжки 1,5. Образовавшуюся нить подвергают 3-кратной пластификационной вытяжке в обессоленной воде при температуре 50оС, промывке в воде при 50оС и сушке в вакууме при остаточном давлении 5 мм рт. ст. и температуре 60оС. Полиамидокислотное строение материала подтверждено данными ИК-спектроскопии ( ν 3280, 1660, 1535 см-1). Высушенную нить подвергают термической обработке в атмосфере азота, нагревая систему со скоростью 5-6оС/мин до 430оС, после чего выдерживают 10-15 мин при этой температуре, при этом происходит циклическая циклодегидратация образующих волокно ПАК, и полиамидокислотное волокно превращается в полиимидное. Полученное полиимидное волокно охлаждают до комнатной температуры. Полимидная структура волокна подтверждена данными ИК-спектроскопии ( ν 720 см-1 и 1780, 1720 см-1). П р и м е р ы 1-3, 5-7 выполнены в условиях примера 4. Концентрация мономеров в реакционной смеси составляла 9-10 мас. предельная характеристическая вязкость ПАК [η] 2,5-3,2 дл/г.

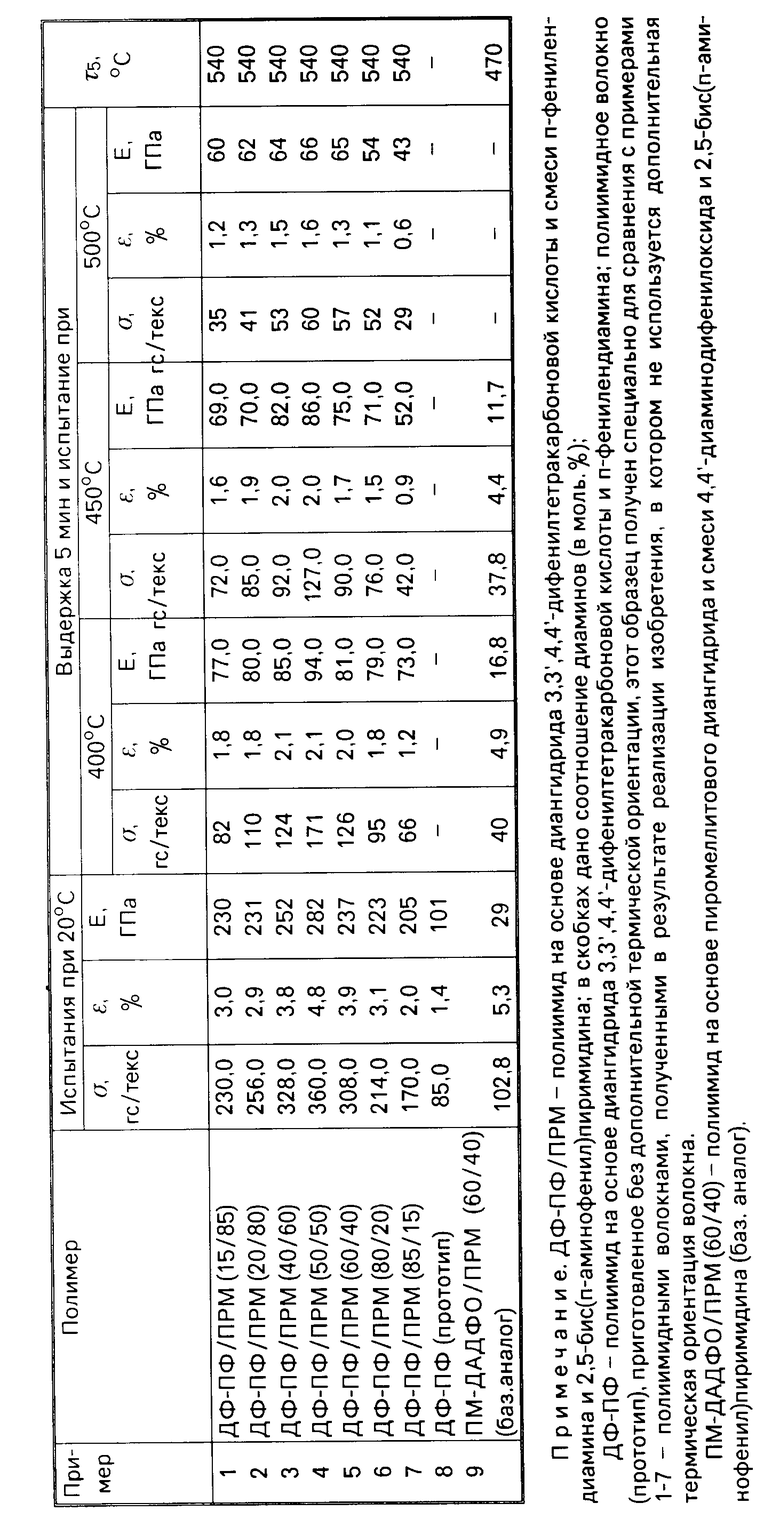

Физико-механические характеристики полиимидных волокон, приведенные в таблице, определяли по известным методикам. Прочность на разрыв волокон определяли на приборах УМИВ-3 и ИНСТРОН-1195. При проведении испытаний при комнатной температуре образцы волокон, вклеенные в рамки, кондиционировали 24 ч при относительной влажности 65% База образцов, испытываемых на УМИВ-3, составляла 15 мм, скорость нагружения 5 мм/мин. База образцов, испытываемых на ИНСТРОН-1195, составляла 50 мм, скорость нагружения 10 мм/мин. В каждом определении прочности характеристика является средним значением, полученным на 5 параллельных образцах.

При определении теплостойкости образцы волокон помещали в зажимные рамки из фольги (база 15 мм), которые закрепляли в зажимы установки УМИВ-3 и помещали в термокамеру, нагретую предварительно до заданной температуры. После достижения образцом заданной температуры его выдерживали 5 мин и осуществляли испытание на разрыв при той же температуре.

Термостойкость полиимидных волокон определяли на дериватографе фирмы МОМ (навеска 50 мг, тигель керамический, в токе воздуха).

В таблице приведены значения τ5,оС температуры 5%-ной потери массы волокна при термогравиметрическом анализе на воздухе. Эта величина является основной характеристикой термостойкости полиимидов.

Анализ данных таблицы показал, что изобретением достигнута заявленная цель улучшены физико-механические характеристики как при комнатной, так и при повышенных до 400-500оС температурах.

Прочность (σ) удлинение (ε ) и модуль Юнга (Е) ПИ-волокон, полученных в соответствии с изобретением, достигают 214-360 гс/текс, 2,9-4,8% 223-282 ГПа (20о), 95-171 гс/текс, 1,8-2,1% 79-94 ГПа (400оС), 76-127 гс/текс, 1,5-2,0% 70-86 ГПа (450оС) и 41-60 гс/текс, 1,1-1,6% 54-56 ГПа (500оС) при τ5 540-560оС.

В то время, как для базового аналога и прототипа известны следующие характеристики: прочность (гс/текс), удлинение (%), модуль (ГПа) 85; 1,4; 101 и 102,8; 5,3; 29 соответственно (20оС); и далее для баз аналога 40; 16,8; 4,9 (400оС); 37,8; 4,4; 11,7 (450оС) при τ5 470оС.

В таблице даны обоснования заявленным интервальным параметрам. Уменьшение содержания в смеси диаминов 2,5-бис(п-аминофенил)пиримидина до 15 мол. (пример 7) приводит к ухудшению эксплуатационных характеристик, как при 20оС, так и в интервале 400-500оС. Увеличение содержания в смеси диаминов 2,5-бис(п-аминофенил)пиримидина до 85 мол. (пример 1) позволяет получать волокна с достаточно высокими эксплуатационными характеристиками при 20оС, но в интервале 400-500оС происходит более резкое падение характеристик, чем для волокон, получаемых в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

| ЖЕСТКОЦЕПНЫЕ СОПОЛИИМИДЫ В КАЧЕСТВЕ ВЫСОКОПРОЧНОГО ВЫСОКОМОДУЛЬНОГО ТЕРМОСТОЙКОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2034862C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| ПОЛИИМИДНОЕ ПОКРЫТИЕ ВОЛОКОННЫХ СВЕТОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2610503C1 |

| Способ получения полиимидных волокон | 1975 |

|

SU765413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИАМИДОКИСЛОТ | 1980 |

|

RU923245C |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИИМИДА | 1994 |

|

RU2094441C1 |

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЕ ПЛАВКОЕ ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279452C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ПОЛИАМИДОКИСЛОТЫ НА ОСНОВЕ 4,4'-ДИАМИНОТРИФЕНИЛАМИНА | 2007 |

|

RU2352595C2 |

Использование: для получения прочных и термостойких полимерных волокон, которые широко применяются при производстве высокотермостойких текстильных изделий и органопластиков, используемых в авиации и космической технике. Сущность: предлагается способ получения полиамидокислотного раствора для формования волокон конденсацией диангидрида 3,3′, 4,4′ -дифенилтетракарбоновой кислоты и смеси п-фенилендиамина и 2,5-бис(n-аминофенил)пиримидина при молярном соотношении (20 - 80) : (80 - 20). 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН путем поликонденсации диангидрида 3,3′,4,4′-дифенилтетракарбоновой кислоты и п-фенилендиамина, взятых в эквимолярном соотношении, в среде апротонного полярного растворителя, отличающийся тем, что, с целью улучшения физико-механических свойств в широком интервале температур и повышения предельной температуры кратковременной эксплуатации до 500oС процесс проводят в присутствии 2,5-бис(п-аминофенил)пиримидина при молярном соотношении к п-фенилендиамину (20 80) (80 20).

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения полиимидных волокон | 1975 |

|

SU765413A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-05-10—Публикация

1991-03-07—Подача