Область техники

Изобретение относится к технологии двухстадийного получения ароматических полиимидных нитей, обладающих высоким уровнем механических показателей, термической стабильности, огнезащищенности и низким коэффициентом вариации физико-механических характеристик.

Полиимидные нити могут быть использованы в устройствах и изделиях, эксплуатируемых как при повышенных (350-400°C), так и при пониженных температурах (минус 180-200°C). Высокий показатель кислородного индекса определяет применимость полиимидных материалов в производстве средств защиты и специальной одежды, в интерьере кабин космических обитаемых станций и аппаратов. Хорошая термическая стабильность полиимидных материалов позволяет с успехом использовать их в фильтровальных устройствах и теплозащитных экранах, длительно работающих при температуре 250-350°C. Высокий уровень равномерности физико-механических характеристик, определяемый низкими значениями их коэффициентов вариации, является основанием для использования предлагаемых нитей в изделиях, к которым предъявляются жесткие требования по длительной надежности при эксплуатации в экстремальных условиях.

Уровень техники

Известен и широко применяется так называемый двухстадийный способ получения полиимидных нитей, согласно которому процесс их формирования складывается из следующих основных технологических операций:

Первая стадия включает в себя получение исходного волокнообразующего полимера - полиамидокислоты (ПАК) методом присоединительной поликонденсации ароматических диаминов и диангидридов ароматических тетракислот в растворе апротонных растворителей. В качестве диаминов используются 4,4′-оксидианилин, 4,4′-диаминодифенилметан, 4,4′-диаминодифенилсульфид, пара- или мета-фенилендиамин, многоядерные диамины, а также диамины, содержащие различные гетероциклические фрагменты. Наиболее распространенными диангидридами являются диангидриды пиромеллитовой, 3,3′,4,4′-дифенилтетракарбоновой, 3,3′,4,4′-дифенилоксидтетракарбоновой, 3,3′,4,4′-бензофенонтетракарбоновой и ряда других тетракислот.

В результате реакции поликонденсации образуется гомогенный концентрированный раствор ПАК, из которого по способам мокрого, сухого или сухо-мокрого формования и последующих операций - пластификационной вытяжки, промывки и сушки получают ПАК нити, являющиеся исходным материалом для проведения второй стадии - стадии имидизации с получением ориентированной термо-, огнестойкой полиимидной структуры в полиимидных (ПИ) нитях.

Одной из решающих стадий в процессе двухстадийного способа получения полиимидных нитей является стадия синтеза исходной волокнообразующей полиамидокислоты, определяющей свойства конечных ПИ нитей. Чаще всего предлагается следующий способ получения поликонденсационных растворов полиамидокислоты: в раствор диамина (смеси диаминов) в апротонном растворителе (диметилацетамид, диметилформамид, диметилсульфоксид, N-метилпирролидон) загружается диангидрид тетракарбоновой кислоты в количестве 85-98% (мольн.) от стехиометрического соотношения реагирующих компонентов. По достижении определенной конверсии в реакционную смесь вносится оставшееся количество диангидрида. Продолжительность загрузки диангидрида на первом и втором этапах, температурные параметры среды и время доведения до требуемой динамической вязкости раствора ПАК варьируются в довольно широких пределах. Процесс синтеза проводится до получения концентрированного раствора полиамидокислоты, имеющего заданные показатели динамической вязкости (Па·с) и удельной (характеристической, логарифмической) вязкости получаемого полимера.

Одним из патентов-аналогов по рассматриваемому направлению можно считать заявку Японии №59-163416, МПК D01F 6/74, опубл. 14.09.1984, «Получение полиимидных нитей». Получают полиамидокислоту на основе диангидрида пиромеллитовой кислоты и 4,4′-оксидианилина, при этом в раствор диамина в N-метилпирролидоне при перемешивании вносят эквимолярное количество диангидрида двумя порциями. Образующийся концентрированный раствор ПАК формуют в осадительную ванну, содержащую водный раствор N-метилпирролидона. Сформованные нити подвергаются пластификационной вытяжке на воздухе, промываются, сушатся и переводятся в структуру полиимида термической или химической имидизацией. Получают полиимидные нити с удовлетворительными свойствами: максимальная удельная разрывная нагрузка составляет 55 сН/текс, разрывное удлинение 7%, модуль упругости 12,8 ГПа. Нити имеют показатель кислородного индекса 36%, однако их термостойкость оказывается низкой - после их прогрева на воздухе при 300°C в течение 100 часов они теряют 35-45% исходной прочности. Аналогичными показателями обладают полиимидные нити такой же химической структуры, получаемые из концентрированных растворов полиамидокислот в диметилформамиде по способу сухого формования с дальнейшей термической имидизацией - удельная разрывная нагрузка 55-60 сН/текс, показатель кислородного индекса 35%. После прогрева при 300°C в течение 100 часов нити теряют около 40% исходной прочности (патент США 3415782, МПК C08G 73/10, D01F 6/74, D01F 6/76, опубл. 10.12.1968, «Получение полипиромеллитимидных филаментов»).

В приведенных патентах не сообщается о свойствах растворов ПАК, условиях термической обработки и о равномерности механических показателей полиимидных нитей, а также о влиянии параметров получения на другие характеристики нитей (модуль упругости, степень имидизации).

В патенте-аналоге RU 1287657, МПК D01F 6/74, C08G 73/10, опубл. 1995 г. «Способ получения раствора для формования полиимидных нитей» для повышения ряда физико-механических свойств полиимидных нитей предлагается следующий способ их получения. Волокнообразующую композицию полиамидокислоты получают двукратным внесением порошкообразного диангидрида пиромеллитовой кислоты в диметилформамидный раствор смеси двух диаминов, одним из которых является 4,4′-оксидианилин, а другим - симметричный диамин - 2,2′-п-фенилен-бис-(5-аминобензимидазол) формулы

Образовавшийся концентрированный раствор ПАК после фильтрации и обезвоздушивания формуют в водно-диметилформамидно-солевую осадительную ванну. ПАК нити после пластификационной вытяжки, промывки и сушки подвергают термической обработке в вакууме при 340°C. Получаемые полиимидные нити имеют удельную разрывную нагрузку 60-75 сН/текс, удлинение при разрыве 12-13%, относительную прочность в узле и петле 44-59 и 59-78% от прочности исходных нитей. Однако в патенте также не сообщается о равномерности механических характеристик по показателям коэффициентов вариации прочности, модуля упругости, разрывного удлинения.

Процесс получения волокнообразующего раствора ПАК путем растворной поликонденсации оказывается длительным. В патенте RU 2398790, МПК C08G 73/10, опубл. 10.09.2010 г. «Способ получения полиамидокислоты и полиимида на ее основе» с целью ускорения стадии синтеза высокомолекулярной ПАК на основе 4,4′-оксидианилина и диангидрида пиромеллитовой кислоты предлагается проводить эту операцию при воздействии ультразвука, при этом процесс полимерообразования может осуществляться как в растворителе, так и без его использования. Время синтеза ПАК сокращается в несколько раз, однако молекулярные характеристики получаемой ПАК и полиимидных изделий из них в патентах не сообщаются.

Недостатки, определяемые двухстадийной загрузкой диангидридов тетракислот к раствору диамина в апротонных растворителях, отмечаются в монографии «Полиимиды - класс термостойких полимеров» (Бессонов М.И., Котон М.М. и др., Л.: Наука, 1983 г., 328 с). Главным из них является тот, что в процессе синтеза ПАК образуется набор макромолекул, отличающихся различной длиной молекулярной цепи - различной полидисперсностью или молекулярной неоднородностью. Наличие молекулярной неоднородности, т.е. удлиненных и коротких макромолекул в матричной системе, получаемой при двухстадийной загрузке, приводит к неустойчивости процесса формования нитей из соответствующих ПАК, к повышенной их обрывности при дальнейших обработках и, как правило, к значительной неравномерности механических характеристик нитей, определяемых показателями коэффициентов вариации прочности, разрывного удлинения и модуля упругости, величины которых колеблются в пределах 23-30%, что недопустимо при получении ответственных технических и текстильных изделий. Наиболее близким к предлагаемому нами техническому решению улучшения показателей полиимидных нитей с точки зрения понижения коэффициентов вариации основных механических характеристик является режим синтеза ароматических полиамидокислот, описанный в патенте RU 923245, МПК D01F 6/74, C08G 73/10, опубл. 27.05.1995 г. «Способ получения растворов полиамидокислот», который приводит к снижению полидисперсности ПАК и, как следствие, к повышению качества нитей на ее основе. Патент RU 923245 взят нами за прототип.

Поставленная авторами патента RU 923245 цель достигается тем, что в способе получения растворов ПАК путем внесения 90-98% от стехиометрического количества диангидрида тетракарбоновой кислоты в раствор диамина в среде амидного растворителя и последующей загрузки оставшихся 2-10% (мольн.) диангидрида тетракарбоновой кислоты к образовавшемуся раствору ПАК первую порцию диангидрида тетракарбоновой кислоты загружают в течение 5-150 секунд. Получение раствора проводят при четырехступенчатом подъеме температуры в интервалах 0-25°C, 10-40°C, 20-50°C и 40-80°C с выдержкой раствора ПАК в течение 2-150 мин на каждой ступени. Авторами подчеркивается, что только сочетание предложенного режима дозировки и дозированного ступенчатого подъема температуры дает возможность получать 13,0-13,5%-ные прядильные растворы ПАК, имеющие, в зависимости от состава, динамическую вязкость 26,0-61,0 Па·с, характеристическую вязкость [η] соответствующих ПАК в пределах 2,9-3,7 дл/г, степень полидисперсности 1,1-1,4.

Удельная разрывная нагрузка нитей, полученных мокрым формованием из синтезированных таким способом ПАК, прошедших стадию термической обработки и вытяжки, достигает 54-63 сН/текс, коэффициент вариации прочности - 10-12%. Коэффициент вариации показателя удлинения при разрыве получаемых нитей колеблется в пределах 8-14%. Недостатками рассматриваемого способа, взятого за прототип, являются следующее:

1) Сложная цикличность температурного режима (подъема температуры реакционной среды) во время синтеза ПАК, а также проведение последних ступеней реакции при температуре выше 65°C. Известно, что при температуре раствора ПАК 70-100°C гидролиз молекулярных цепей проходит быстро и плохо контролируется (патент RU 2026316, C08G 73/10, опубл. 10.01.95 г. «Способ получения раствора полиамидокислоты»);

2) Быстрая загрузка первой порции диангидрида пиромеллитовой кислоты (5-150 секунд) приводит к резкому повышению температуры реакционной среды, что требует интенсивного охлаждения.

3) При удовлетворительных показателях механической прочности получаемых полиимидных нитей характеристики их равномерности, т.е. коэффициенты вариации прочности и разрывного удлинения превышают величину 8-10%. Для целого ряда высокотехнологичных изделий требуются нити, коэффициенты вариации удельной разрывной нагрузки, удлинения при разрыве и модуля упругости не должны превышать 5%. Кроме этого, от нитей требуется также сохранение основных физико-механических показателей при длительном хранении.

Раскрытие изобретения

Целью изобретения является разработка способа получения полностью ароматических полиимидных термо-, огнестойких нитей, имеющих удельную разрывную нагрузку не менее 60,0 сН/текс, модуль упругости не менее 12000 МПа, удлинение при разрыве 12,0-15,0%, термостойкость не менее 85,0%, кислородный индекс не менее 55,0%, при этом показатели коэффициентов вариации по разрывной нагрузке, модуля упругости и удлинения при разрыве не должны быть более 5%.

Поставленная цель достигается сочетанием основополагающих параметров как на стадии синтеза полиамидокислоты, так и на отдельных стадиях процессов формирования ПАК и ПИ нитей. Способ включает в себя следующую совокупность существенных признаков, в том числе отличных от способа-прототипа:

1. Проводят поликонденсацию путем порционной загрузки механической смеси сухих диангидрида и диамина в апротонный растворитель при постепенно повышающейся температуре и при интенсивном перемешивании.

2. Для синтеза применяют порошкообразные диангидриды тетракарбоновых кислот, имеющих форму эллипсоидных гранул с размером до 300 мкм, основная масса которых должна иметь продольный размер 100-200 мкм. При использовании более мелких фракций диангидридов возникает повышенная гетерогенность концентрированных растворов ПАК, обусловленная следующим явлением: мелкие частицы диангидрида пиромеллитовой кислоты, который сравнительно медленно растворяется в начальной стадии поликонденсации, из-за их повышенной склонности к самоагрегации образуют микроглобулы, на поверхностях которых быстро проходит реакция образования ПАК, что затрудняет дальнейший доступ растворенных макромолекул диамина внутрь микроглобулы. В образующихся концентрированных растворах ПАК наблюдаются гелеобразные включения, ухудшающие как процесс формования ПАК нитей, так и механические свойства ПИ нитей.

3. Загрузка смеси диангидридов и диаминов в апротонный растворитель осуществляется в 4 приема двумя вариантами:

а) по первому варианту расчетное количество диамина делится на 4 равные доли. Состав смесей первых трех загружаемых порций общим объемом в количестве 75% от расчетной массы имеет эквимольное соотношение диамин - диангидрид. Содержание диангидрида в четвертой порции должно превышать суммарное содержание диаминов на определенную мольную долю;

б) по второму варианту в четырех загружаемых порциях изменяется соотношение диамин - диангидрид в пределах от 85:5 до 15:95 мольных долей, при этом последняя загрузка также имеет определенный суммарный избыток диангидрида.

Одновременная загрузка смеси мономеров обусловлена тем, что наибольшую реакционную способность исходные мономеры имеют в момент растворения в среде апротонного растворителя. Незначительный общий избыток диангидрида позволяет не только получить ПАК с максимально возможной в данных условиях длиной молекулярной цепи, но и ускорить регулируемое выравнивание полидисперсности системы, катализируя дальнейший процесс «ускоренного старения» реакционной массы, являющегося одним из основных моментов данного изобретения.

4. По обоим вариантам первая загрузка смеси диамина и диангидрида осуществляется при температуре 15-18°C, четвертая - при температуре 35-48°C.

5. Каждая загрузка осуществляется в течение 5 мин, интервал между загрузками - 5 мин.

6. Максимальная температура реакционной среды при поликонденсации и последующих операциях не превышает 65°C, т.к. при более высокой температуре имеет место спонтанное изменение как молекулярных характеристик ПАК, так и динамической вязкости растворов.

7. После загрузки последней порции смеси реагирующих компонентов перемешивание осуществляется при температуре 35-48°C до достижения динамической вязкости реакционного раствора, в 2,0-5,0 раз превышающей технологически требуемую, после чего при температуре 60-65°C и интенсивном перемешивании проводится искусственное «старение» раствора ПАК с контролируемым снижением динамической вязкости до 42,0-50,0 Па·с и показателя характеристической вязкости до 2,0-2,7 дл/г. Основная цель указанного приема - уменьшение длин наиболее протяженных макромолекул ПАК за счет частичного их гидролиза с одновременным протеканием в них процессов конформационных изменений. Ускоренное искусственное «старение» ПАК эффективно катализируется избытком ангидридных карбоксильных концевых групп, полидисперсность выравнивается быстро без изменения размеров «средних» макромолекул, имеющих средневесовую молекулярную массу в пределах 40000-50000 при показателе характеристической вязкости [η]=1,4-1,5 дл/г. Получаемые указанным способом реакционные растворы ПАК отличаются меньшей склонностью к изменению динамической и характеристической вязкостей по сравнению с растворами, не прошедшими стадию «старения», формование ПАК нитей из них проходит стабильно.

8. Формование ПАК нитей осуществляется по мокрому способу в водно-органическую осадительную ванну с обязательной ориентационной вытяжкой в пластифицированном состоянии не менее чем на 145%.

Стадия промывки совмещается с пропиткой нитей катализаторами с целью образования в них контролируемого содержания комплексного соединения «катализатор - растворитель». Совмещение процесса промывки ПАК нитей с пропиткой катализатором обеспечивает более быстрое, полное и равномерное распределение последнего в структуре нити по сравнению со способом обработки сухой нити. Сушка нитей проводится при температуре не выше 75°C до остаточного содержания в них влаги в количестве 9,0-11,0% (масс.).

9. ПАК нити, содержащие контролируемые количества влаги и комплексного соединения «катализатор - растворитель», помещаются в аппарат термической обработки, имеющий начальную температуру 320-330°C, в котором при пониженном давлении и температуре до 350-360°C проводится стадия ударной тепловой имидизации. Испаряющаяся из ПАК нитей влага, как привнесенная, так и выделяющаяся в процессе имидизации, являются хорошим пластификатором, способствующим частичному разрыхлению физической структуры нитей, повышению подвижности фрагментов макромолекул ПАК и образующихся имидных фрагментов. Сочетания всех указанных факторов способствует быстрому достижению максимальной конверсии амидокислотных звеньев в имидные циклы без нарушения физической структуры нитей. Нами установлено, что при ударной термической имидизации по предлагаемому способу исключается снижение механической прочности ПАК нитей в области температур 150-200°C, что имеет место при постепенном нагревании сухих ПАК нитей от температуры 20°C до температуры 350-360°C (Бессонов М.И., Котон М.М. и др. Полиимиды - класс термостойких полимеров. Л.: Наука, 1983, с. 64).

Кроме этого, получение нитей с максимальной степенью имидизации определяет не только высокий показатель их термостойкости, но и полностью исключает наличие в макромолекулах полиимида таких слабых и дефектных звеньев, какими являются нестабильные амидокислотные фрагменты. Проведенный нами комплекс ускоренных климатических испытаний показал, что полиимидные нити, получаемые по предлагаемому способу, сохраняют термомеханические свойства при хранении в течение 25 лет. Это гарантирует их длительное безопасное использование при воздействии неблагоприятных температурно-климатических факторов.

Присутствие равномерно распределенных в структуре ПАК нитей, а в дальнейшем в структуре ПИ нитей, комплексов катализатор - растворитель обеспечивает возможность роста молекулярной цепи при термической обработке за счет взаимодействия концевых амино- и карбоксильных групп, сопровождающегося также повышением степени ориентации образующихся удлиненных полиимидных макромолекул. Отмеченное выше подтверждается нашим экспериментальным фактом: исходная ПАК нить, содержащая 9,5% (масс.) влаги и 3,2% (масс.) комплекса катализатор - растворитель, имеет [η]=1,99 дл/г, прочность 29,5 сН/текс и угол разориентации 31°. После ударной термической имидизации показатели ПИ нити: [η]=3,2 дл/г, прочность - 69 сН/текс, угол разориентации - 12,5°. Аналогичная ПАК нить с содержанием влаги 0,37% (масс.), способом реакционные растворы ПАК отличаются меньшей склонностью к изменению динамической и характеристической вязкостей по сравнению с растворами, не прошедшими стадию «старения», формование ПАК нитей из них проходит стабильно.

8. Формование ПАК нитей осуществляется по мокрому способу в водно-органическую осадительную ванну с обязательной ориентационной вытяжкой в пластифицированном состоянии не менее чем на 145%.

Стадия промывки совмещается с пропиткой нитей катализаторами с целью образования в них контролируемого содержания комплексного соединения «катализатор - растворитель». Совмещение процесса промывки ПАК нитей с пропиткой катализатором обеспечивает более быстрое, полное и равномерное распределение последнего в структуре нити по сравнению со способом обработки сухой нити. Сушка нитей проводится при температуре не выше 75°С до остаточного содержания в них влаги в количестве 9,0-11,0% (масс.).

9. ПАК нити, содержащие контролируемые количества влаги и комплексного соединения «катализатор - растворитель», помещаются в аппарат термической обработки, имеющий начальную температуру 320-330°С, в котором при пониженном давлении и температуре до 350-360°С проводится стадия. ударной тепловой имидизации. Испаряющаяся из ПАК нитей влага, как привнесенная, так и выделяющаяся в процессе имидизации, являются хорошим пластификатором, способствующим частичному разрыхлению физической структуры нитей, повышению подвижности фрагментов макромолекул ПАК и образующихся имидных фрагментов. Сочетания всех указанных факторов способствует быстрому достижению максимальной конверсии амидокислотных звеньев в имидные циклы без нарушения физической структуры нитей. Нами установлено, что при ударной термической имидизации по предлагаемому способу исключается снижение механической прочности ПАК нитей в области температур 150-200°С, что имеет место при постепенном нагревании сухих ПАК нитей от температуры 20°С до температуры 350-360°С (Бессонов М.И., Котон М.М. и др. Полиимиды - класс термостойких полимеров. Л.: Наука, 1983, с. 64).

Кроме этого, получение нитей с максимальной степенью имидизации определяет не только высокий показатель их термостойкости, но и полностью исключает наличие в макромолекулах полиимида таких слабых и дефектных звеньев, какими являются нестабильные амидокислотные фрагменты. Проведенный нами комплекс ускоренных климатических испытаний показал, что полиимидные нити, получаемые по предлагаемому способу, сохраняют термомеханические свойства при хранении в течение 25 лет. Это гарантирует их длительное безопасное использование при воздействии неблагоприятных температурно-климатических факторов.

Присутствие равномерно распределенных в структуре ПАК нитей, а в дальнейшем в структуре ПИ нитей, комплексов катализатор - растворитель обеспечивает возможность роста молекулярной цепи при термической обработке за счет взаимодействия концевых амино- и карбоксильных групп, сопровождающегося также повышением степени ориентации образующихся удлиненных полиимидных макромолекул. Отмеченное выше подтверждается нашим экспериментальным фактом: исходная ПАК нить, содержащая 9,5% (масс.) влаги и 3,2% (масс.) комплекса катализатор - растворитель, имеет [η]=1,99 дл/г, прочность 29,5 сН/текс и угол разориентации 31°. После ударной термической имидизации показатели ПИ нити: [η]=3,2 дл/г, прочность - 69 сН/текс, угол разориентации - 12,5°. Аналогичная ПАК нить с содержанием влаги 0,37% (масс.), [η]=2,04 дл/г, прочностью 31,7 сН/текс и углом разориентации 30,5° после термообработки в вакууме при нагревании от 20°С до 350°С имеет [η]=2,3 дл/г, прочность - 49 сН/текс, угол разориентации - 18,5°С.

10. ПИ нити, полученные предлагаемым нами способом, не требуют дополнительной термической вытяжки, как это указывается в прототипе, имеют высокий уровень термостойкости, огнезащищенности и механической прочности, отличаясь при этом очень низкими значениями коэффициентов вариации удельной разрывной нагрузки, модуля упругости, удлинения при разрыве.

Анализ уровня науки и техники, базирующийся на рассмотрении 67 патентов России, США, Японии, Республики Корея, Китая, показал новизну пунктов, отраженных в формуле изобретения.

Осуществление изобретения

Изобретение иллюстрируется следующими примерами.

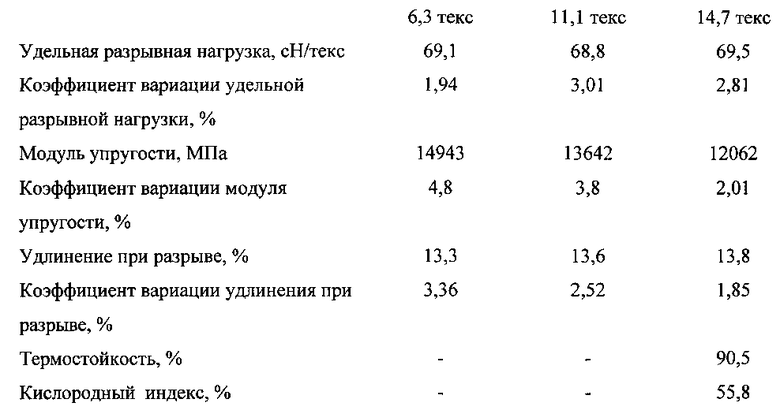

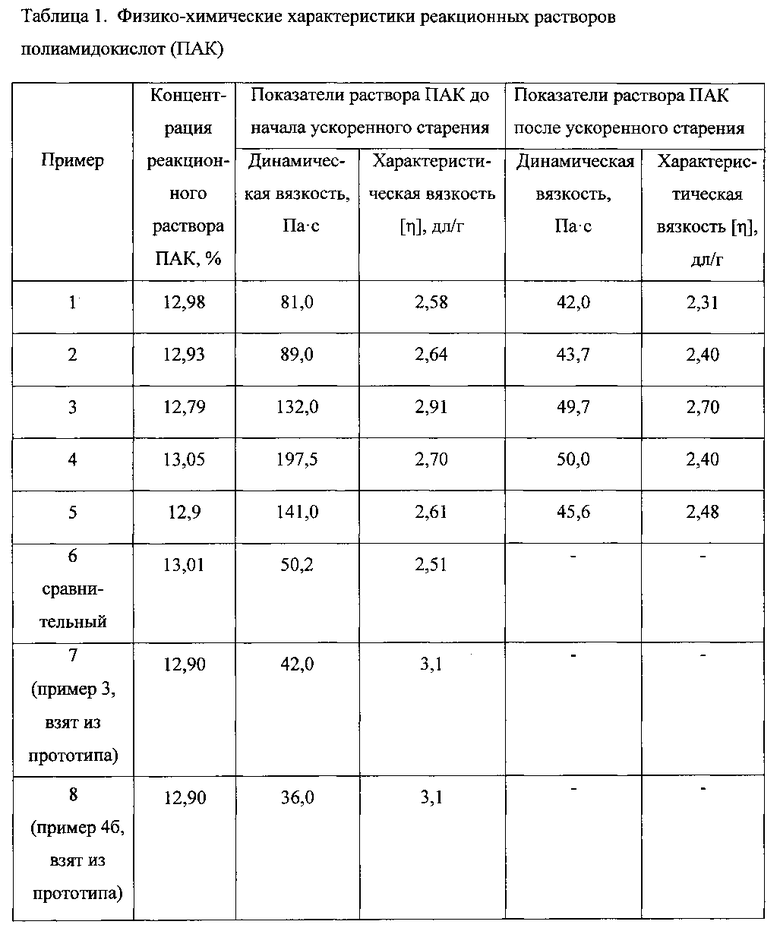

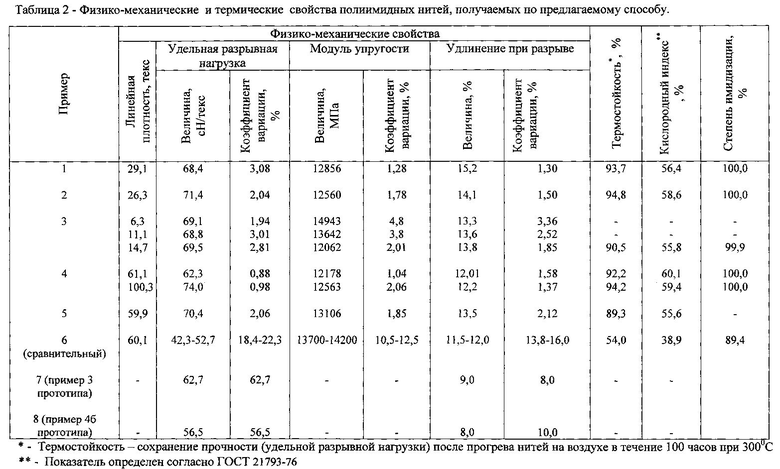

Пример 1. 21,7089 г (0,0996 моль) диангидрида пиромеллитовой кислоты и 19,9368 г (0,0996 моль) 4,4′-оксидианилина делят на 4 равные порции, порцию каждого мономера смешивают между собой, получая 4 порции механической смеси взятых продуктов. В одну из смесей дополнительно, в качестве контролируемого избытка вносят 0,1% (мольн.) диангидрида пиромеллитовой кислоты. Первые три порции смесей с интервалом в 5 минут загружают при перемешивании в 300 мл N,N-диметилацетамида, начальная температура которого составляет 16±2°С. Продолжительность загрузки каждой порции при постоянном перемешивании - 5 минут. После загрузки третьей партии температуру доводят до 35-40°С и загружают последнюю порцию смеси. Суммарное время загрузки всех мономеров - 20 минут, продолжительность перемешивания до получения реакционного раствора с динамической вязкостью 81,0 Па·с и [η]=2,58 дл/г составляет 4,0 0,2% (мольн.). Три первых порции загружают, как указано в примере 1, в реактор с 40 литрами диметилацетамида при перемешивании со скоростью 1000 об/мин с помощью мешалки фрезерного типа. Четвертая порция смеси загружается в реактор при температуре 45°C. После перемешивания в течение 2,5 часов динамическая вязкость раствора ПАК достигает величины 132,0 Па·с. Ускоренное старение реакционного раствора ПАК проводится при температуре 65°C в течение 2,5 часов. Раствор имеет концентрацию 12,79% (масс.), динамическую вязкость 49,7 Па·с. Формование и термообработку нитей проводят, как указано в примере 1. Получают комплексные нити линейной плотности 6,3; 11,1 и 14,7 текс, имеющие 25, 32 и 40 элементарных нитей соответственно. Физико-механические свойства нитей:

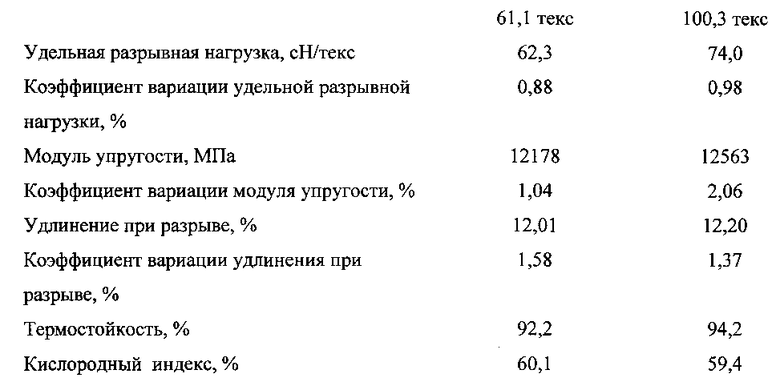

Пример 4. 11578 г (53,095 молей) диангидрида пиромеллитовой кислоты, 7,443 г (37,166 молей) 4,4′-оксидианилина и 3572 г (15,928 молей) 5(6)-амино-2-(п-аминофенил)бензимидазола делят на 4 порции каждый, готовят 4 смеси, как указано в примере 1. Смесь №4 имеет избыток диангидрида пиромеллитовой кислоты в количестве 0,3% (мольн.). Три первых порции загружают, как указано в режиме примера 1, в реактор со 160 литрами диметилацетамида при перемешивании со скоростью 180 об/мин. Четвертая порция смеси загружается в реактор при температуре 48°C. После перемешивания в течение 3 часов динамическая вязкость раствора ПАК достигает величины 197,5 Па·с. Концентрация раствора составляет 13,05% (масс.), характеристическая вязкость ПАК - 2,7 дл/г. Ускоренное старение реакционного раствора ПАК проводится при температуре 65°C в течение 3 часов. Раствор имеет динамическую вязкость 50,0 Па·с, характеристическая вязкость ПАК - 2,40 дл/г. После фильтрации и обезвоздушивания прядильного раствора формование и термическую обработку нитей проводят, как указано в примере 1. Полученные комплексные ПАК нити линейной плотности 61,1 и 100,3 текс с числом элементарных нитей 200 и 300 соответственно имеют следующие физико-механические показатели:

Пример 5. 2180,6 г (10 молей) диангидрида пиромеллитовой кислоты и 2002,6 г (10 молей) 4,4′-оксидианилина делят на 4 части, содержащих 4,5; 2,5; 2,0 и 1,0 моль каждого продукта соответственно. Смеси диамина и диангидрида готовятся следующим образом: первая смесь - 4,5 моль 4,4′-оксидианилина смешивается с 1,0 моль диангидрида пиромеллитовой кислоты, вторая - 2,5 моль 4,4′-оксидианилина и 2,0 моль диангидрида и т.д. Четвертая смесь дополнительно содержит избыток диангидрида пиромеллитовой кислоты в количестве 0,33% (мольн.). При синтезе используются 32,5 л диметилацетамида.

Температурно-временной режим синтеза аналогичен примеру 3, за исключением того, что перемешивание реакционной массы после четвертой загрузки осуществляется в течение 3 часов. Динамическая вязкость полученного раствора ПАК составляет 141,0 Па·с, характеристическая вязкость - 2,61 дл/г. Ускоренное старение проводится при температуре 63°C в течение 2,5 часов. Полученный раствор ПАК имеет концентрацию 12,90% (масс.), динамическую вязкость 45,6 Па·с, характеристическую вязкость - 2,48 дл/г. Формование нитей осуществляют, как в примере 1 с использованием фильеры, имеющей 200 отверстий диаметром 0,08 мм. Термообработка проводится по режиму примера 1. Физико-механические свойства полученных нитей: линейная плотность 59,9 текс, удельная разрывная нагрузка 70,4 сН/текс, модуль упругости 13106 МПа, удлинение при разрыве 13,5%, коэффициенты вариации механических свойств 2,06, 1,85 и 2,12% соответственно, термостойкость 89,3%, кислородный индекс 55,6%.

Пример 6 (сравнительный). В 300 мл диметилацетамида растворяют 19,93 г (0,099 моль) 4,4′-оксидианилина. После его растворения в реактор при температуре 16°C загружают в течение 5 минут 19,54 г (0,089 моль) диагидрида пиромеллитовой кислоты, перемешивание осуществляют в течение 45 минут. Оставшееся количество диангидрида пиромеллитовой кислоты (0,010 моль) загружают при температуре 35°C в течение 10 минут, дополнительное перемешивание реакционной массы проводится в течение 2,5 часов. Полученный раствор имеет следующие показатели: концентрация - 13,01% (масс.), динамическая вязкость 50,2 Па·с, характеристическая вязкость ПАК 2,51 дл/г. Формование ПАК нитей осуществлялось по мокрому способу в водно-диметилацетамидную ванну с использованием фильеры со 100 отверстиями диаметром 0,08 мм, пластификационная вытяжка - 145%, промывка обессоленной водой, сушка при температуре 75°C до остаточного содержания влаги 2,1% (масс.). Термическая обработка ПАК нитей проводилась двумя способами:

- постепенный нагрев в вакууме от температуры 22°C до 360°C со скоростью 8°C/мин;

- ударная термообработка при температуре 330-360°C в вакууме в течение 30 минут.

Показатели ПИ нитей в первом варианте: удельная разрывная нагрузка 42,3 сН/текс, модуль упругости - 14200 МПа, удлинение при разрыве - 11,5%. Коэффициенты вариации удельной разрывной нагрузки, модуля упругости и удлинения при разрыве были следующие: 22,3, 12,5 и 16,0% соответственно. Во втором варианте механические показатели нитей: удельная разрывная нагрузка - 52,7 сН/текс, модуль упругости 13700 МПа, удлинение при разрыве - 12,0%, коэффициенты вариации - 18,4; 10,5 и 13,8% соответственно.

Примеры 7 и 8. Характеристики растворов ПАК и показатели механических свойств полиимидных нитей взяты из патента-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ СВЕТОЗАЩИТНОГО ПОЛИИМИДНОГО ВОЛОКНА | 1989 |

|

RU2034939C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ ПОЛИИМИДНОГО ВОЛОКНА | 1982 |

|

RU2032779C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИАМИДОКИСЛОТ | 1980 |

|

RU923245C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ ПРЕСС-ПОРОШКОВ С ВЫСОКОЙ СТЕПЕНЬЮ ИМИДИЗАЦИИ | 2008 |

|

RU2397973C1 |

| СОПОЛИИМИДЫ | 1977 |

|

SU681865A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| ПОЛИИМИДНОЕ ПОКРЫТИЕ ВОЛОКОННЫХ СВЕТОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2610503C1 |

Изобретение относится к химической технологии волокнистых материалов и касается нитей из полностью ароматических полиимидов с высоким уровнем равномерности физико-механических показателей. Способ получения нитей включает синтез исходной полиамидокислоты (ПАК) методом поликонденсации ароматических диаминов и диангидрида пиромеллитовой кислоты в среде диметилацетамида, формование ПАК нитей по мокрому методу с последующей пластификационной вытяжкой, промывкой, совмещенной с нанесением катализатора имидизации, сушкой, а также стадию термической имидизации. Изобретение обеспечивает процесс получения комплексных полиимидных нитей с удельной разрывной нагрузкой не менее 60 сН/текс, модулем упругости не менее 12000 МПа, удлинением при разрыве 12,0-15,0%, термостойкостью не менее 85,0%, кислородным индексом не менее 55,0% и коэффициентом вариации механических показателей не более 5,0%. 2 н. и 4 з.п. ф-лы, 2 табл., 6 пр.

1. Способ получения нитей из полностью ароматических полиимидов, заключающийся в том, что прядильный раствор исходных полиамидокислот (ПАК) в апротонном растворителе приготавливают непосредственно в процессе их синтеза, который осуществляют методом неравновесной поликонденсации диангидридов ароматических тетракарбоновых кислот и ароматических диаминов путем порционной загрузки их механической смеси в апротонный растворитель при усиленном перемешивании и регулируемом подъеме температуры, при этом диангидрид тетракарбоновой кислоты представляет собой гранулы эллипсоидной формы с продольными размерами частиц до 300 мкм, с преимущественным содержанием частиц с размером 100-200 мкм, процесс загрузки смеси мономеров в реактор осуществляется в четыре стадии, при этом массовые составы порционно-последовательно загружаемых смесей могут иметь как эквимольное соотношение диамин-диангидрид, так и дискретно изменяющееся соотношение с преобладающим содержанием диамина в первых двух порциях и диангидрида - в третьей и четвертой загрузках, максимальная температура реакционной среды при поликонденсации не превышает 65°С, формование ПАК нитей осуществляют по мокрому способу в водную осадительную ванну, содержащую добавки растворителя, и подвергают ориентационной вытяжке в пластифицированном состоянии не менее чем на 145%, стадию промывки совмещают с пропиткой катализаторами имидизации и дополиконденсации, сушат и термообрабатывают периодическим способом, при этом термическая имидизация ПАК нитей осуществляется в режиме ударной термической обработки в вакууме, а начальная температура составляет 320-330°С, конечная - 350-360°С.

2. Способ по п. 1, отличающийся тем, что суммарное содержание диангидридной компоненты в смеси превышает эквимольность по отношению к диамину на определенное количество молей, при этом избыточное количество диангидрида всегда содержится в четвертой загрузке.

3. Способ по п. 1, отличающийся тем, что после загрузки последней порции смеси диамина и диангидрида, перемешивание продолжают до получения стабильного полимерного раствора полиамидокислоты с динамической вязкостью, в 2,0-5,0 раз превышающей технологически требуемую, с последующим ее контролируемым снижением до 42,0-50,0 Па·с за счет ускоренного «старения» при перемешивании с помощью спирально-ленточной или фрезерной мешалок при температуре не выше 65°С.

4. Способ по п. 1, отличающийся тем, что операция пропитки совмещается со стадией промывки нитей обессоленной водой, содержащей 10 г/л катализаторов, с целью образования в нитях комплексного соединения катализатор - растворитель в соотношении 0,5÷4,0 мас.% соответственно, ускоряющего как процесс имидизации, так и процесс дополиконденсации имидизованных фрагментов макромолекул при термообработке.

5. Способ по п. 1, отличающийся тем, что процесс сушки проводится при температуре не выше 75°С, при этом в ПАК нитях должно оставаться 9-11 мас.% влаги.

6. Нити из полностью ароматических полиимидов, полученные способом по п. 1, характеризующиеся удельной разрывной нагрузкой не менее 60 сН/текс, модулем упругости не менее 12000 МПа, удлинением при разрыве 12,0-15,0%, термостойкостью не менее 85,0% и кислородным индексом не менее 55,0%, имеющие коэффициент вариации физико-механических показателей не более 5,0%.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| RU 2062309 C1, 20.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 0 |

|

SU249625A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1990 |

|

SU1809612A1 |

Авторы

Даты

2016-11-27—Публикация

2015-01-28—Подача