Описание

[Область техники, к которой относится изобретение]

[0001]

Изобретение относится к способу стыковки материала и устройству подачи материала.

[Предшествующий уровень техники]

[0002]

Традиционно известен способ стыковки материала, относящегося к впитывающему изделию, включающий: транспортирование материала в направлении транспортирования и в случае, когда транспортируемый материал определен как предшествующий материал, стыковку последующего материала с предшествующим материалом посредством скрепления ведущей концевой части последующего материала с данным предшествующим материалом.

[0003]

Материал транспортируют в направлении транспортирования при намотке материала вокруг входного валика и перемещающегося валика натяжного устройства. Транспортирование материала регулируют так, чтобы перемещающийся валик был расположен в исходном положении.

[Перечень ссылок]

[Патентная литература]

[0004]

[Патентный литературный источник 1] Публикация заявки на Европейский патент № 2491 909

[Сущность изобретения]

[Техническая проблема]

[0005]

Ведущую концевую часть последующего материала скрепляют с предшествующим материалом, образуя скрепленную часть. Далее, при транспортировании материала скрепленная часть достигает перемещающегося валика. Существует проблема, состоящая в том, что в случае, когда скрепленная часть достигает перемещающегося валика, на материал оказывается ударное воздействие, вызывающее вибрацию (тряску) материала и непостоянство натяжения материала.

[0006]

Изобретение было сделано с учетом вышеуказанных проблем, и его преимущество состоит в устранении непостоянства натяжения в материале.

[Решение проблемы]

[0007]

Аспектом изобретения для достижения вышеуказанного преимущества является способ стыковки материала, включающий:

транспортирование материала в направлении транспортирования при намотке материала вокруг входного валика и перемещающегося валика,

при этом входной валик и перемещающийся валик включены в натяжное устройство;

стыковку последующего материала с предшествующим материалом посредством скрепления ведущей концевой части последующего материала с предшествующим материалом,

при этом предшествующий материал представляет собой транспортируемый материал;

формирование реброобразной части предшествующего материала выше по ходу потока в направлении транспортирования скрепленной части, где соединяют предшествующий материал и последующий материал,

при этом формирование осуществляют разрезанием предшествующего материала в месте, выше по ходу потока от скрепленной части;

продолжение транспортирования материала, в котором скрепленная часть и многослойная часть предусмотрены рядом друг с другом вдоль направления транспортирования, при намотке материала вокруг входного валика и перемещающегося валика,

при этом многослойная часть представляет собой часть, в которой реброобразная часть и последующий материал наложены друг на друга; и

управление транспортированием материала так, чтобы перемещающийся валик был расположен в исходном положении,

при этом при формировании реброобразной части

предшествующий материал разрезают так, чтобы общая длина скрепленной части и многослойной части была больше длины пути материала от нижнего по ходу конца намотанной части материала до верхнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0008]

Другие признаки данного изобретения станут очевидными из описания в данном описании и приложенных чертежей.

[Предпочтительные эффекты от изобретения]

[0009]

Согласно изобретению можно устранить непостоянство натяжения в материале.

[Краткое описание чертежей]

[0010]

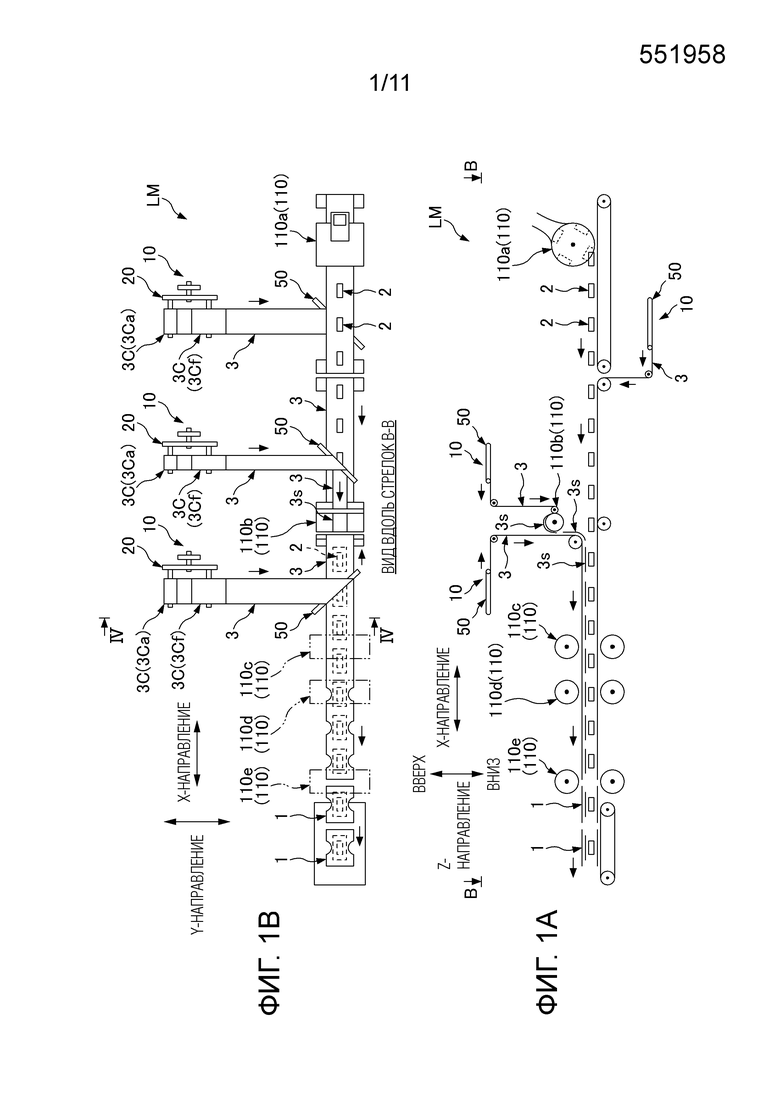

[Фиг.1] Фиг.1А представляет собой схематический вид сбоку линии LM по производству одноразового подгузника 1, представляющего собой пример впитывающего изделия, и фиг.1В представляет собой схематический вид в плане производственной линии LM вдоль стрелок В-В на фиг.1А.

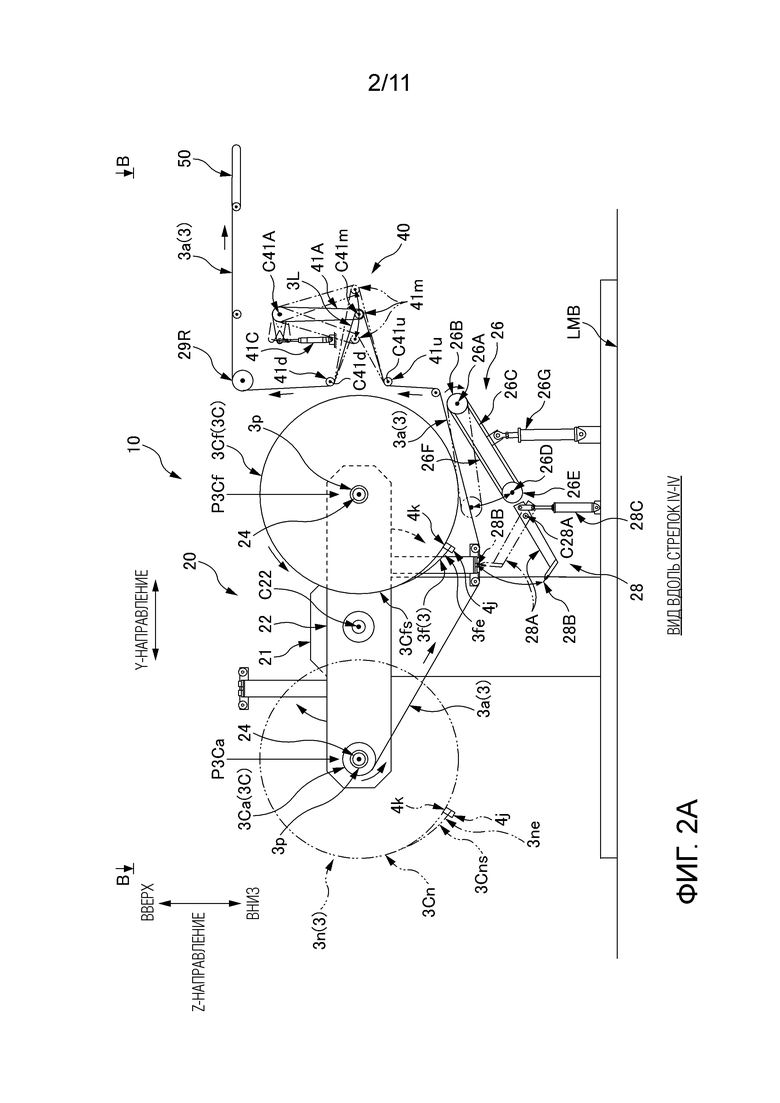

[Фиг.2А] Фиг.2А представляет собой вид вдоль стрелок IV-IV на фиг.1В.

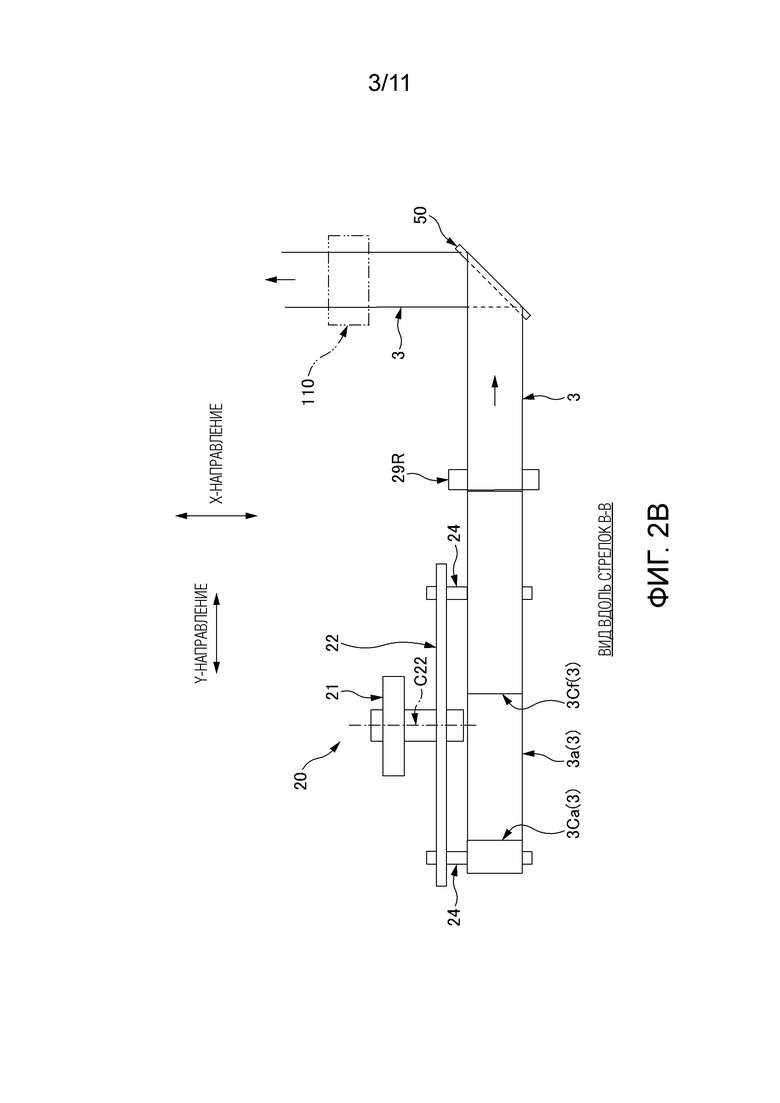

[Фиг.2В] Фиг.2В представляет собой схематический вид в плане вдоль стрелок В-В на фиг.2А.

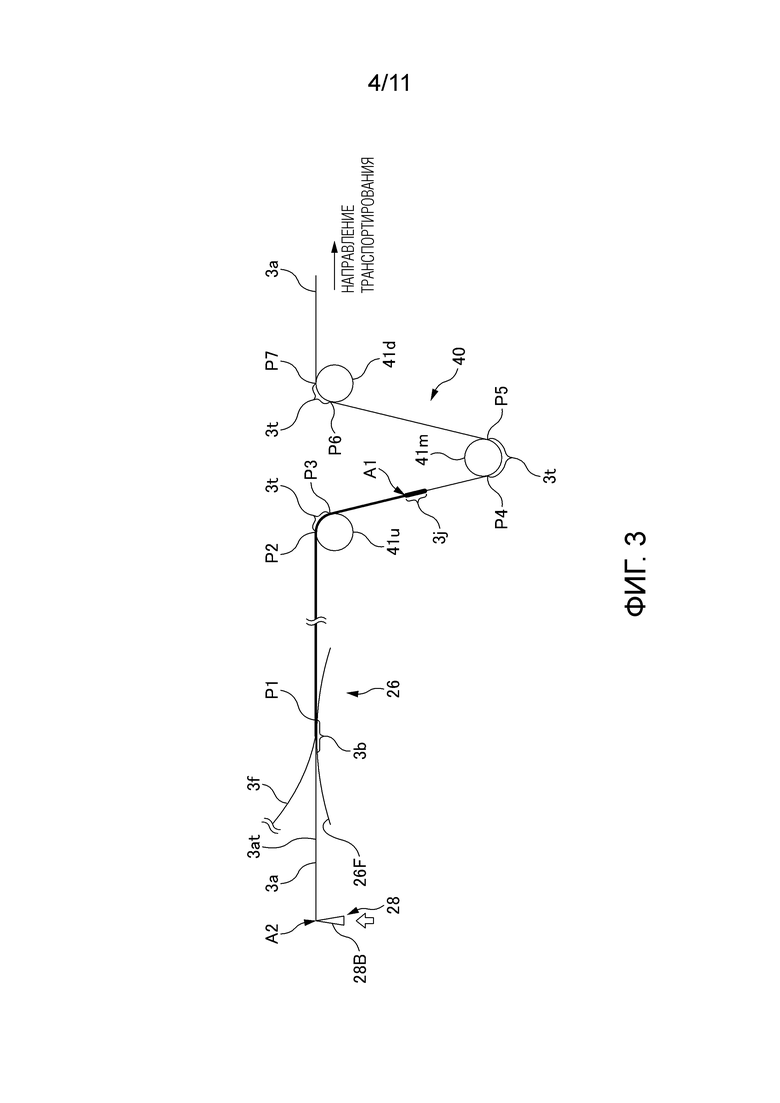

[Фиг.3] Фиг.3 представляет собой схематическое изображение, схематически показывающее состояние материала 3 при разрезании предшествующего материала 3а.

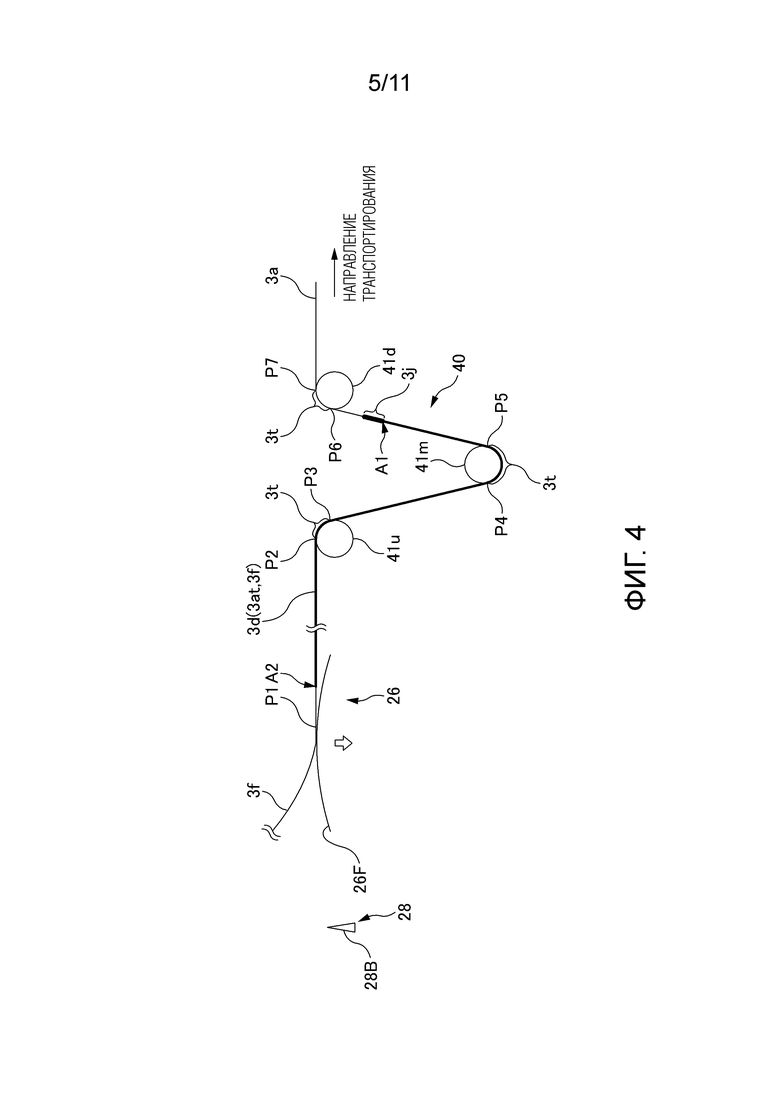

[Фиг.4] Фиг.4 представляет собой схематическое изображение, схематически показывающее состояние материала 3, когда ленточный элемент 26F перемещается назад в положение ожидания.

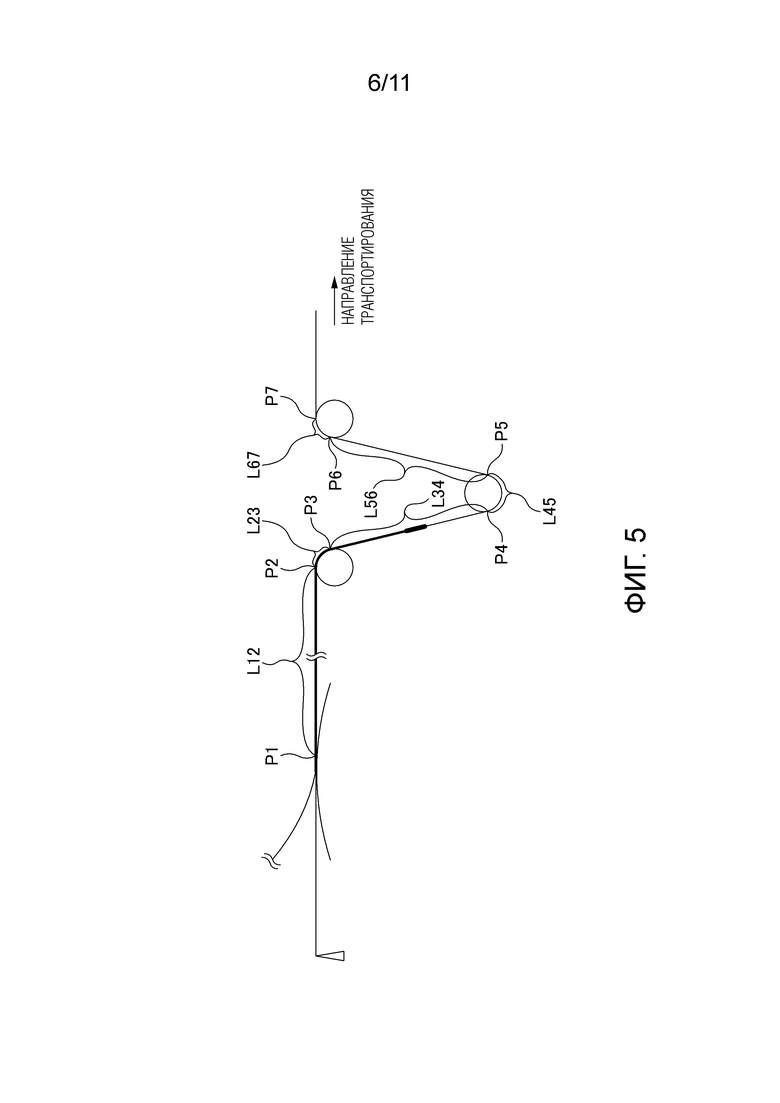

[Фиг.5] Фиг.5 представляет собой схематическое изображение, показывающее положения Р1-Р7 материала 3 на пути его транспортирования и длины L12-L67 пути материала 3 между данными положениями.

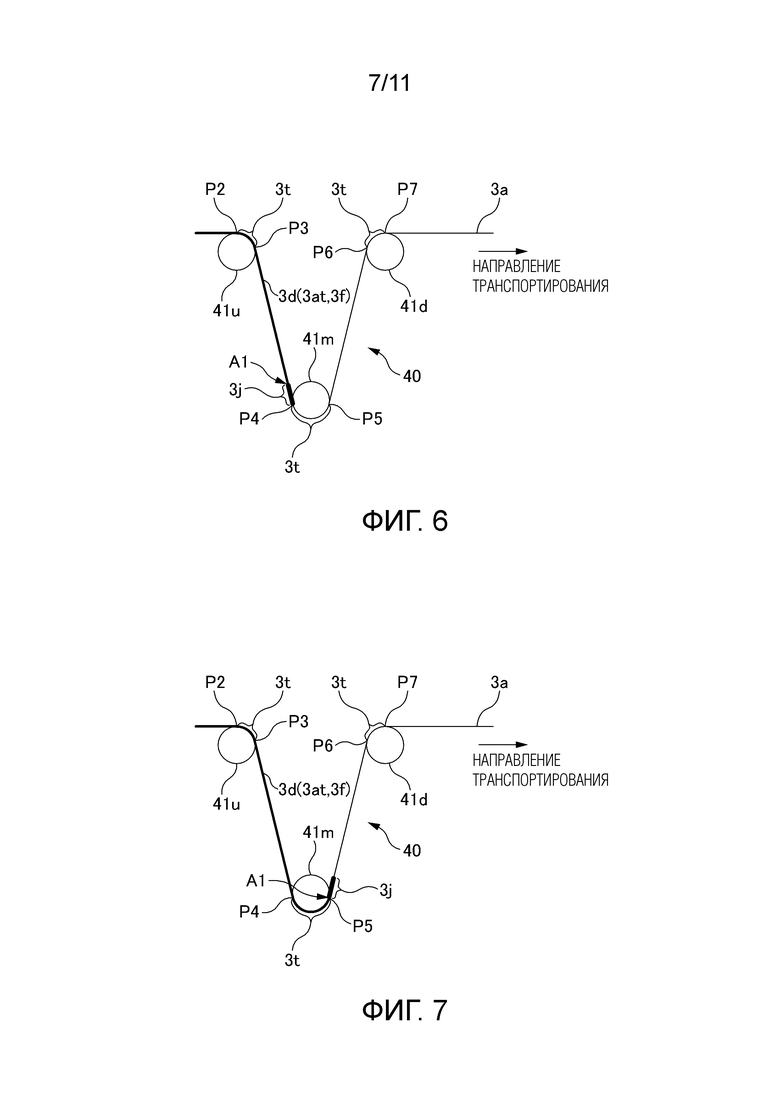

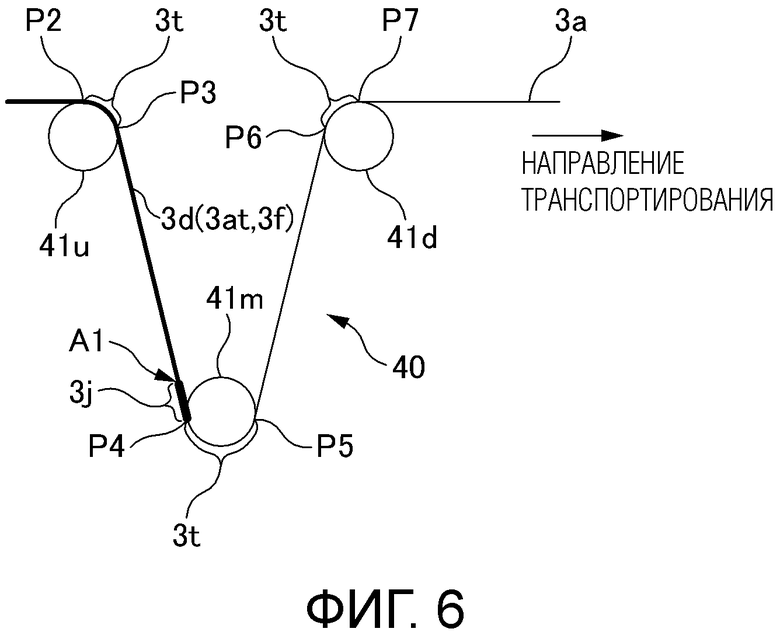

[Фиг.6] Фиг.6 представляет собой первое схематическое изображение, иллюстрирующее преимущества (эффекты) представленного варианта осуществления.

[Фиг.7] Фиг.7 представляет собой второе схематическое изображение, иллюстрирующее преимущества (эффекты) представленного варианта осуществления.

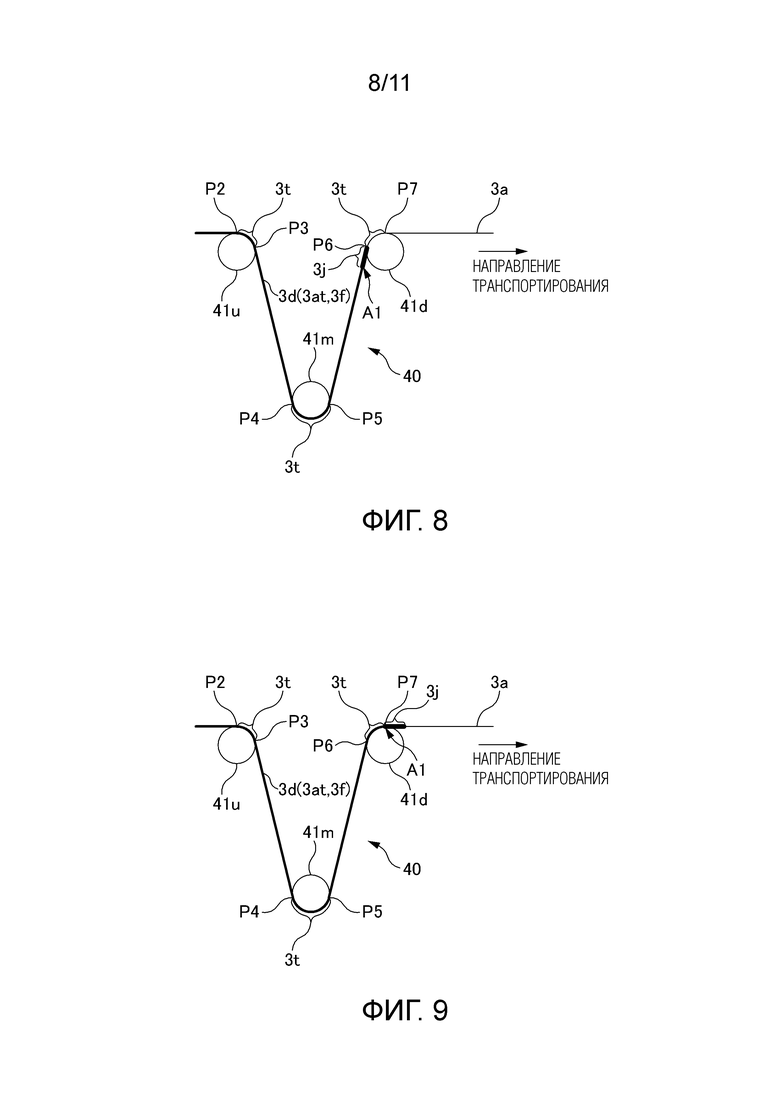

[Фиг.8] Фиг.8 представляет собой третье схематическое изображение, иллюстрирующее преимущества (эффекты) представленного варианта осуществления.

[Фиг.9] Фиг.9 представляет собой четвертое схематическое изображение, иллюстрирующее преимущества (эффекты) представленного варианта осуществления.

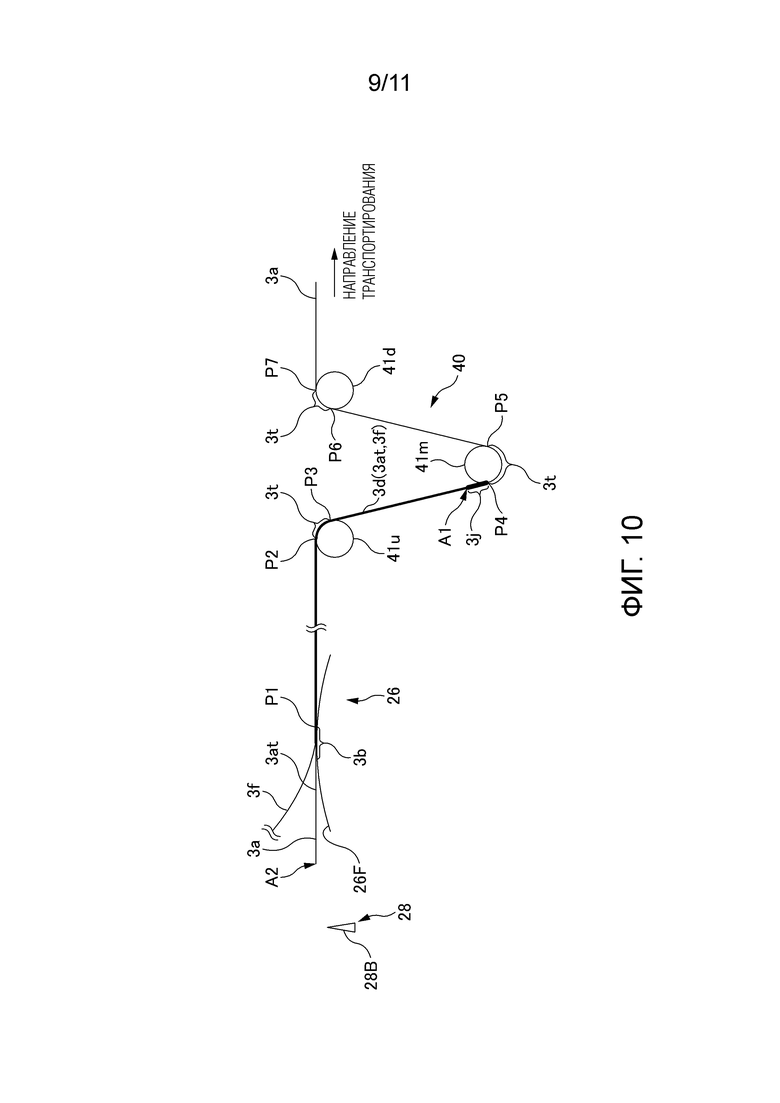

[Фиг.10] Фиг.10 представляет собой пятое схематическое изображение, иллюстрирующее преимущества (эффекты) представленного варианта осуществления.

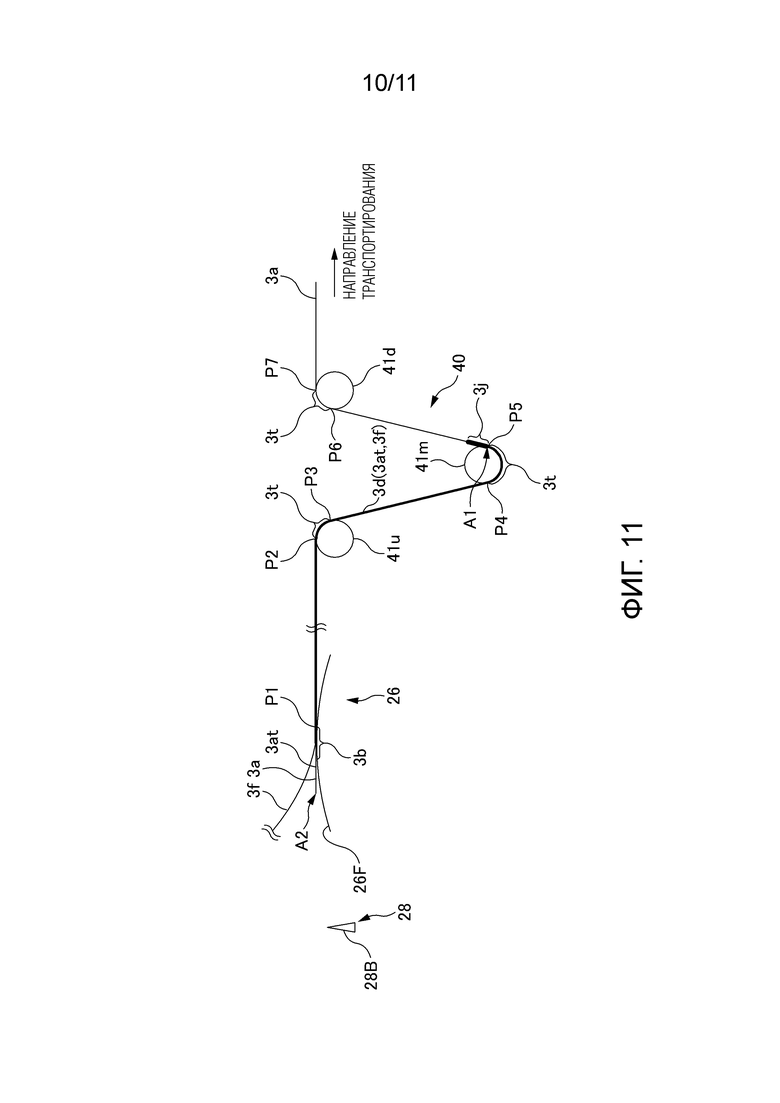

[Фиг.11] Фиг.11 представляет собой шестое схематическое изображение, иллюстрирующее преимущества (эффекты) представленного варианта осуществления.

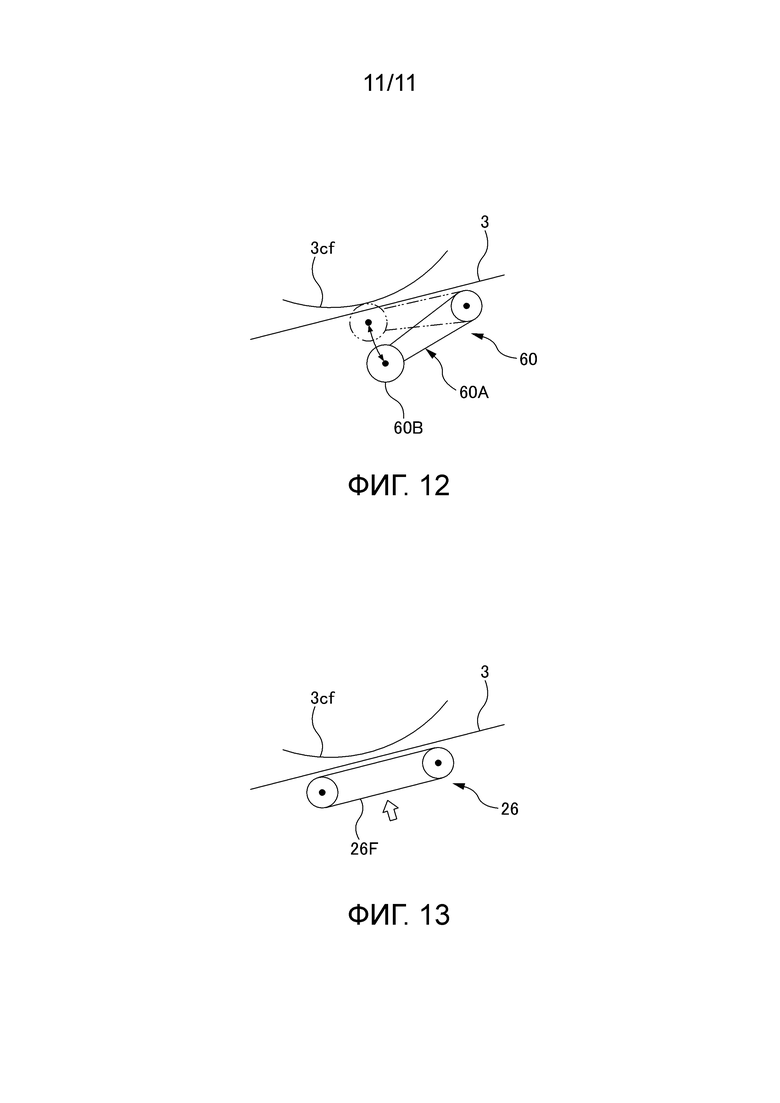

[Фиг.12] Фиг.12 представляет собой схематическое изображение, показывающее первый модифицированный пример, связанный с прижимным механизмом.

[Фиг.13] Фиг.13 представляет собой схематическое изображение, показывающее второй модифицированный пример, связанный с прижимным механизмом.

[Описание вариантов осуществления]

[0011]

По меньшей мере, нижеприведенные предметы будут разъяснены посредством описания в настоящем описании и сопровождающих чертежей.

[0012]

Способ стыковки материала, имеющего отношение к впитывающему изделию, включающий:

транспортирование материала в направлении транспортирования при намотке материала вокруг входного валика и перемещающегося валика,

при этом входной валик и перемещающийся валик включены в натяжное устройство;

стыковку последующего материала с предшествующим материалом посредством скрепления ведущей концевой части последующего материала с предшествующим материалом,

при этом предшествующий материал представляет собой транспортируемый материал;

формирование реброобразной части предшествующего материала по ходу в направлении транспортирования выше по ходу от скрепленной части, в которой скреплены предшествующий материал и последующий материал,

при этом формирование осуществляют разрезанием предшествующего материала в месте, находящемся выше по ходу потока скрепленной части;

продолжение транспортирования материала, в котором скрепленная часть и многослойная часть предусмотрены рядом друг с другом вдоль направления транспортирования, при намотке материала вокруг входного валика и перемещающегося валика,

при этом многослойная часть представляет собой часть, в которой реброобразная часть и последующий материал наложены друг на друга; и

управление транспортированием материала так, чтобы перемещающийся валик был расположен в исходном положении,

при этом при формировании реброобразной части

предшествующий материал разрезают так, чтобы общая длина скрепленной части и многослойной части была больше длины пути материала от нижнего по ходу конца намотанной части материала до верхнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0013]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале.

[0014]

В таком способе стыковки материала желательно, чтобы

при формировании реброобразной части

предшествующий материал был разрезан так, чтобы длина многослойной части была больше длины пути материала от нижнего по ходу конца намотанной части материала до нижнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0015]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0016]

В таком способе стыковки материала желательно,

чтобы материал транспортировался в направлении транспортирования при намотке материала вокруг входного валика, перемещающегося валика и выходного валика натяжного устройства,

чтобы после стыковки последующего материала и предшествующего материала

транспортирование материала, в котором скрепленная часть и многослойная часть предусмотрены рядом друг с другом вдоль направления транспортирования, продолжалось при намотке материала вокруг входного валика, перемещающегося валика и выходного валика, и

чтобы при формировании реброобразной части

предшествующий материал был разрезан так, чтобы общая длина скрепленной части и многослойной части была больше длины пути материала, проходящего от нижнего по ходу конца намотанной части материала через перемещающийся валик, расположенный в исходном положении, до верхнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг выходного валика.

[0017]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0018]

В таком способе стыковки материала желательно, чтобы

при формировании реброобразной части

предшествующий материал был разрезан так, чтобы длина многослойной части была больше длины пути материала, проходящего от нижнего по ходу конца намотанной части материала через перемещающийся валик, расположенный в исходном положении, до нижнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг выходного валика.

[0019]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0020]

В таком способе стыковки материала желательно,

чтобы материал транспортировался в направлении транспортирования при намотке материала вокруг входного валика, перемещающегося валика и выходного валика натяжного устройства,

чтобы после стыковки последующего материала и предшествующего материала

транспортирование материала, в котором скрепленная часть и многослойная часть предусмотрены рядом друг с другом вдоль направления транспортирования, продолжалось при намотке материала вокруг входного валика, перемещающегося валика и выходного валика, и

чтобы при формировании реброобразной части

предшествующий материал был разрезан так, чтобы общая длина скрепленной части и многослойной части была меньше длины пути материала, проходящего от нижнего по ходу конца намотанной части материала через перемещающийся валик, расположенный в исходном положении, до верхнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг выходного валика.

[0021]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале, а также устранить отрицательное воздействие из-за удлинения реброобразной части.

[0022]

В таком способе стыковки материала желательно, чтобы

при формировании реброобразной части

предшествующий материал был разрезан так, чтобы общая длина скрепленной части и многослойной части была больше длины пути материала от верхнего по ходу конца намотанной части материала до верхнего по ходу конца другой намотанной части материала,

при этом намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0023]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0024]

В таком способе стыковки материала желательно, чтобы

при скреплении последующего материала с транспортируемым предшествующим материалом

предшествующий материал был прижат к последующему материалу посредством перемещения опорного элемента из положения ожидания в положение прилегания, в котором опорный элемент прилегает к предшествующему материалу,

чтобы после того, как скрепленная часть транспортируемого материала достигнет перемещающегося валика,

опорный элемент перемещался назад из положения прилегания в положение ожидания, и

чтобы при формировании реброобразной части

предшествующий материал был разрезан так, чтобы общая длина скрепленной части и многослойной части была больше длины пути материала от нижнего по ходу конца прилегающей части материала до верхнего по ходу конца другой намотанной части материала,

при этом прилегающая часть представляет собой часть, которая прилегает к опорному элементу,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0025]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0026]

В таком способе стыковки материала желательно, чтобы

после того, как скрепленная часть транспортируемого материала пройдет за перемещающийся валик,

опорный элемент перемещался назад из положения прилегания в положение ожидания, и

чтобы при формировании реброобразной части

предшествующий материал был разрезан так, чтобы длина многослойной части была больше длины пути материала от нижнего по ходу конца прилегающей части материала до верхнего по ходу конца другой намотанной части материала до нижнего по ходу конца другой намотанной части материала,

при этом прилегающая часть представляет собой часть, которая прилегает к опорному элементу,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0027]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0028]

В таком способе стыковки материала желательно,

чтобы при скреплении последующего материала с транспортируемым предшествующим материалом

предшествующий материал был прижат к последующему материалу посредством перемещения опорного элемента из положения ожидания в положение прилегания, в котором опорный элемент прилегает к предшествующему материалу, и

чтобы при формировании реброобразной части

предшествующий материал был разрезан так, чтобы общая длина скрепленной части и многослойной части была меньше длины пути материала от нижнего по ходу конца прилегающей части материала до верхнего по ходу конца другой намотанной части материла,

при этом прилегающая часть представляет собой часть, которая прилегает к опорному элементу,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0029]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале, а также устранить отрицательное воздействие из-за удлинения реброобразной части.

[0030]

В таком способе стыковки материала желательно,

чтобы при скреплении последующего материала с транспортируемым предшествующим материалом

предшествующий материал был прижат к последующему материалу посредством перемещения опорного элемента из положения ожидания в положение прилегания, в котором опорный элемент прилегает к предшествующему материалу, и

чтобы предшествующий материал был разрезан при опорном элементе, расположенном в положении прилегания.

[0031]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0032]

В таком способе стыковки материала желательно, чтобы

после прекращения прилегания реброобразной части транспортируемого материала к опорному элементу

опорный элемент перемещался назад из положения прилегания в положение ожидания.

[0033]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0034]

В таком способе стыковки материала желательно,

чтобы при скреплении последующего материала с транспортируемым предшествующим материалом

предшествующий материал был прижат к последующему материалу посредством перемещения опорного элемента из положения ожидания в положение прилегания, в котором опорный элемент прилегает к предшествующему материалу, и

чтобы опорный элемент представлял собой ленточный элемент, выполненный с возможностью вращения.

[0035]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0036]

В таком способе стыковки материала желательно, чтобы

ленточный элемент представлял собой элемент,

который вращается вследствие вращения первого вращающегося ролика и второго вращающегося ролика при намотке ленточного элемента вокруг первого вращающегося ролика и второго вращающегося ролика и

который перемещается из положения ожидания в положение прилегания посредством поворота вокруг оси качания,

при этом ось качания представляет собой центральную ось первого вращающегося ролика.

[0037]

При таком способе стыковки материала можно устранить непостоянство натяжения в материале более подходящим образом.

[0038]

В таком способе стыковки материала желательно,

чтобы материал представлял собой непрерывный лист, являющийся совокупностью волокон,

чтобы одна поверхность непрерывного листа имела плотность волокна, более высокую, чем другая поверхность непрерывного листа, и

чтобы при скреплении последующего материала с транспортируемым предшествующим материалом

предшествующий материал был прижат к последующему материалу при размещении адгезивного элемента между предшествующим материалом и последующим материалом посредством перемещения опорного элемента из положения ожидания в положение прилегания, в котором опорный элемент прилегает к данной одной поверхности предшествующего материала.

[0039]

При таком способе стыковки материала можно подавить проникновение адгезивного элемента (самогó адгезивного элемента или адгезива, обеспечиваемого адгезивным элементом).

[0040]

В таком способе стыковки материала желательно,

чтобы материал представлял собой непрерывный лист, являющийся совокупностью волокон,

чтобы одна поверхность непрерывного листа имела плотность волокна, более высокую, чем другая поверхность непрерывного листа, и

чтобы при формировании реброобразной части посредством разрезания предшествующего материала

режущий нож входил со стороны данной одной поверхности.

[0041]

При таком способе стыковки материала можно легко разрезать предшествующий материал.

[0042]

Далее, устройство подачи материала, имеющего отношение к впитывающему изделию, включает в себя:

натяжное устройство, включающее в себя входной валик и перемещающийся валик;

транспортирующую секцию, которая обеспечивает транспортирование материала в направлении транспортирования при намотке материала вокруг входного валика и перемещающегося валика;

секцию стыковки материала, которая обеспечивает стыковку последующего материала с предшествующим материалом посредством скрепления ведущей концевой части последующего материала с предшествующим материалом,

при этом предшествующий материал представляет собой транспортируемый материал;

секцию разрезания, которая обеспечивает формирование реброобразной части предшествующего материала в направлении транспортирования выше по ходу потока от скрепленной части, в которой скреплены предшествующий материал и последующий материал,

при этом формирование осуществляется посредством разрезания предшествующего материала в месте, находящемся выше по ходу от скрепленной части,

транспортирование материала, в котором скрепленная часть и многослойная часть предусмотрены рядом друг с другом вдоль направления транспортирования, продолжается посредством транспортирующей секции при намотке материала вокруг входного валика и перемещающегося валика,

многослойная часть представляет собой часть, в которой реброобразная часть и последующий материал наложены друг на друга; и

управляющую секцию, которая управляет транспортированием материала так, чтобы перемещающийся валик был расположен в исходном положении,

при этом секция разрезания обеспечивает разрезание предшествующего материала так, чтобы общая длина скрепленной части и многослойной части была больше длины пути материала от нижнего по ходу конца намотанной части материала до верхнего по ходу конца другой намотанной части материала,

намотанная часть представляет собой часть, намотанную вокруг входного валика,

другая намотанная часть представляет собой часть, намотанную вокруг перемещающегося валика, расположенного в исходном положении.

[0043]

При таком устройстве подачи материала можно устранить непостоянство натяжения в материале.

[0044]

== Представленный вариант осуществления ==

Фиг.1А представляет собой схематический вид сбоку линии LM по производству впитывающего изделия, и фиг.1В представляет собой схематический вид в плане производственной линии LM вдоль стрелок В-В на фиг.1А. Следует отметить, что имеются случаи, когда обычно видимые элементы были исключены из фиг.1А и 1В для предотвращения усложнения чертежей.

На производственной линии LM изготавливают одноразовый подгузник 1 в качестве примера впитывающего изделия. На производственной линии LM множество непрерывных листов 3, 3, … (которые представляют собой совокупности волокон) используют в качестве материала 3. Например, используют множество мягких и гибких непрерывных листов 3, таких как нетканый материал и тонкая бумага. Материалы 3, 3, … вводят на производственную линию LM в виде соответствующих рулонов 3С материала, в каждом из которых непрерывный лист 3 (материал) намотан вокруг бумажной трубки 3р (фиг.2А) в виде витков. Что касается непрерывного листа 3, то плотность волокна на его верхней поверхности (которая соответствует данной одной поверхности) выше плотности волокна на его задней поверхности (которая соответствует другой поверхности). Непрерывный лист 3 смотан в рулоне 3С материала так, что верхняя поверхность становится наружной окружной периферийной поверхностью рулона 3С материала и задняя поверхность становится внутренней окружной периферийной поверхностью рулона 3С материала.

[0045]

Различные типы рулонов 3С, 3С, … материала устанавливают в устройствах 10 подачи материалов, предусмотренных на производственной линии LM для соответствующих типов материалов 3, и таким образом осуществляется подача материалов 3. При транспортировании вдоль заданных путей транспортирования на производственной линии LM материалы 3 подвергают обработке, такой как сдавливание и разрезание, посредством различных типов технологических модулей 110, 110, … (технологических устройств) и дополнительно соединяют, например, с другими материалами 3 и/или соответствующим элементом 2, изготавливая в итоге одноразовый подгузник 1.

[0046]

В качестве примеров технологических модулей 110 предусмотрены устройство 110а для осаждения волокон, резальное устройство 110b, сдавливающее устройство 110с, устройство 110d для вырезания отверстий для ног, концевое резальное устройство 110е и тому подобное. Однако изобретение не ограничено этим. Устройства 110а, 110b, 110c, 110d и 110е имеют, например, соответствующие нижеуказанные функции.

Устройство 110а для осаждения волокон обеспечивает изготовление впитывающего элемента 2, который служит в качестве вышеупомянутого элемента, при этом впитывающий элемент 2 образован в основном из волокна, впитывающего жидкости, такого как целлюлозное волокно.

Резальное устройство 110b выполняет разрезание материала 3 на отдельные отрезанные непроницаемые листы 3s и транспортирование непроницаемых листов 3s с интервалом между каждыми двумя непроницаемыми листами 3s, соседними в направлении транспортирования. При сохранение интервала каждый непроницаемый лист 3s прикрепляют к другому материалу 3. Следует отметить, что резальное устройство 110b проиллюстрировано посредством широко известного скользящего резального устройства (например, по публикации заявки на патент Японии № 2011-083547).

Сдавливающее устройство 110с выполняет сдавливание материалов 3, 3, … различных типов посредством пары из верхнего и нижнего валиков.

Устройство 110d для вырезания отверстий для ног выполняет образование отверстий для ног в материалах 3, 3, … посредством пары из верхнего и нижнего валиков.

Концевое резальное устройство 110е выполняет вырезание единичного одноразового подгузника 1 из материалов 3, 3, … посредством пары из верхнего и нижнего валиков, в результате чего получают одноразовый подгузник 1.

[0047]

В нижеприведенном описании три направления, перпендикулярные друг другу на производственной линии LM, обозначены соответственно как направление Х, направление Y и направление Z. Как показано на фиг.1В, направление Х и направление Y представляют собой горизонтальные направления, и, как показано на фиг.1А, направление Z представляет собой вертикальное направление. Как показано на фиг.1В, направление Х и направление Y перпендикулярны друг другу.

[0048]

На производственной линии LM различные типы технологических модулей 110, 110, … расположены рядом друг с другом вдоль направления Х. Соответственно, между технологическими модулями 110, 110, … материал 3 транспортируют в основном вдоль направления Х, как видно сверху.

[0049]

Как показано на фиг.1В, для уменьшения общей длины производственной линии LM в направлении Х каждое из устройств 10 подачи материалов расположено в таком месте в направлении Y, которое находится вдали от технологических модулей 110, 110, … на производственной линии LM. Соответственно, материалы 3 подаются в основном вдоль направления Y от устройств 10 подачи материалов к технологическим модулям 110, 110, …. То есть, после транспортирования материала 3, который был подан каждым устройством 10 подачи материала вдоль направления Y, вдоль направления Y, штанга 50 для поворота (которая будет описана позднее) изменяет направление транспортирования материала 3 на направление Х, подавая материал 3 к технологическому модулю 110, соответствующему ей.

[0050]

Вышеуказанные устройства 10 подачи материалов выполнены в соответствии с типами материалов 3, упомянутыми выше, и базовые конфигурации устройств 10, 10, … подачи материалов идентичны. Соответственно, ниже будет описано одно из устройств 10 подачи материалов.

[0051]

Фиг.2А представляет собой вид вдоль стрелок IV-IV на фиг.1В. Фиг.2В представляет собой схематический вид в плане вдоль стрелок В-В на фиг.2А. На обеих фиг.2А и 2В некоторые элементы опущены для предотвращения усложнения чертежей.

[0052]

Устройство 10 подачи материала включает в себя устройство 20 для стыковки материала. До того, как закончится предшествующий материал 3а, который подается из рулона 3Са материала, устройство 20 для стыковки материала обеспечит скрепление последующего материала 3f с материалом 3а; последующий материал 3f представляет собой материал 3f из другого рулона 3Cf материала, который еще не подавался. Посредством этого материал 3 (3а, 3f) подается непрерывно в технологический модуль 110 производственной линии LM без прерывания. Кроме того, накопительное устройство 40 предусмотрено в месте, находящемся по ходу в направлении транспортирования дальше, чем устройство 20 для стыковки материала, и накопительное устройство 40 накапливает материал 3 (3а, 3f), подлежащий направлению из устройства 20 для стыковки материалов, в виде петли 3L. Это устраняет непостоянство натяжения в материале 3 (3а, 3f). Кроме того, штанга 50 для поворота предусмотрена в качестве элемента для изменения направления транспортирования и расположена по ходу в направлении транспортирования дальше, чем накопительное устройство 40. Штанга 50 для поворота изменяет направление транспортирования материала 3 с направления Y на направление Х, и, следовательно, материал 3, направление транспортирования которого было изменено на направление Х, направляется в технологический модуль 110.

[0053]

Ниже будут описаны устройства и компоненты, связанные с устройством 10 подачи материала.

Устройство 20 подачи материала включает в себя: опорную плиту 21; поворотное устройство 22; два вращающихся вала 24 и 24 для подачи (соответствующие транспортирующей секции); серводвигатели (непоказанные); прижимной механизм 26 (соответствующий секции стыковки материала); резальный механизм 28 (соответствующий секции разрезания) и управляющее устройство (непоказанное). Опорная плита 21 представляет собой плиту, такую как так называемая панель, предусмотренную вертикально на части LMB пола производственной линии LM. Поворотное устройство 22 имеет форму удлиненной плиты и опирается на опорную плиту 21 с возможностью поворота вокруг оси С22 поворота, проходящей вдоль направления Х. Два вращающихся вала 24 и 24 для подачи предусмотрены на определяемых в продольном направлении концах поворотного устройства 22 и проходят вдоль направления Х. Один из серводвигателей предназначен для приведения в действие и поворота поворотного устройства 22, и каждый из остальных серводвигателей предназначен для вращения соответствующего одного из двух вращающихся валов 24 и 24 для подачи. Прижимной механизм 26 обеспечивает скрепление предшествующего материала 3а с последующим материалом 3f посредством поджима предшествующего материала 3а к наружной окружной периферийной поверхности 3Cfs рулона 3Cf последующего материала (то есть к верхней поверхности) при подаче предшествующего материала 3а посредством одного вращающегося вала 24 для подачи; рулон 3Cf последующего материала опирается на другой вращающийся вал 24 для подачи. Резальный механизм 28 обеспечивает отрезку предшествующего материала 3а от бумажной трубки 3р рулона 3Са предшествующего материала после скрепления. Управляющее устройство представляет собой компьютер или программируемый контроллер, который управляет данными устройствами и элементами.

[0054]

Два вращающихся вала 24 и 24 для подачи предусмотрены с центральной симметрией относительно оси С22 поворота поворотного устройства 22. Соответственно, поворот поворотного устройства 22 вокруг оси С22 поворота обеспечивает возможность переключения положений вращающихся валов 24 и 24. Каждый из вращающихся валов 24 и 24 для подачи может обеспечить опору для рулона 3С материала за счет вставки вращающегося вала в бумажную трубку 3р в центре рулона 3С материала. Вращающийся вал 24 для подачи, который вставлен в рулон 3С материала и обеспечивает опору для него, приводится в движение и вращается, обеспечивая подачу материала 3 из рулона 3С материала.

[0055]

Два вращающихся вала 24 и 24 для подачи выполняют операцию подачи в основном попеременно. В частности, когда один вращающийся вал 24 для подачи обеспечивает подачу материала 3а из рулона 3Са материала, другой вращающийся вал 24 для подачи находится в состоянии ожидания и не выполняет подачу. Когда материал 3а на данном одном вращающемся вале 24 для подачи близок к исчерпанию, предшествующий материал 3а (материал 3а) скрепляют с последующим материалом 3f. Последующий материал 3f представляет собой материал 3f из рулона 3Cf материала, который прикреплен к другому вращающемуся валу 24 для подачи и из которого материал еще не подавался. Соответственно, впоследствии другой вращающийся вал 24 для подачи обеспечивает подачу материала 3f из рулона 3Cf последующего материала. Кроме того, когда материал 3f на другом вращающемся вале 24 для подачи будет близок к исчерпанию, такая же операция, как описанная выше, выполняется снова; на этой стадии материал 3f становится предшествующим материалом, и рулон 3Cn неподанного материала, вновь прикрепленный к данному одному вращающемуся валу 24 для подачи, становится рулоном последующего материала.

[0056]

Кроме того, для плавного выполнения данной операции скрепления местоположение Р3Сf рулона последующего материала и местоположение Р3Са рулона предшествующего материала заданы в направлении поворота поворотного устройства 22; местоположение P3Cf рулона последующего материала представляет собой место, в котором рулон 3Сf последующего материала, который еще не подавался, должен быть расположен во время операции скрепления, и местоположение Р3Са рулона предшествующего материала представляет собой место, в котором рулон 3Са предшествующего материала, который подается, должен быть расположен во время операции скрепления. В данном примере местоположение P3Cf рулона последующего материала и местоположение Р3Са рулона предшествующего материала заданы с соответствующих сторон в направлении Y на одинаковой высоте в направлении вверх-вниз (направлении Z). Однако изобретение не ограничено этим. В данном примере вращающиеся валы 24 для подачи вращаются в направлении против часовой стрелки, и поэтому рулоны 3Са и 3Cf материалов обеспечивают подачу материалов 3а и 3f снизу. По этой причине траектория перемещения материала 3а, который подается из рулона 3Са предшествующего материала, задана под рулоном 3Cf последующего материала, который расположен в месте P3Cf расположения рулона последующего материала. Кроме того, прижимной механизм 26 и резальный механизм 28 расположены дальше под траекторией перемещения.

[0057]

Прижимной механизм 26 включает в себя: первый неподвижный вал 26А, расположенный вдоль направления Х; первый вращающийся ролик 26В, который вращается вокруг первого неподвижного вала 26А; качающийся рычаг 26С, который качается вокруг первого неподвижного вала 26А; второй неподвижный вал 26D, который предусмотрен на конце качающегося рычага 26С, противоположном первому неподвижному валу 26А; второй вращающийся ролик 26Е, который вращается вокруг второго неподвижного вала 26D; бесконечный ленточный элемент 26F (соответствующий опорному элементу), который выполнен с возможностью вращения и который намотан вокруг первого вращающегося ролика 26В и второго вращающегося ролика 26Е; исполнительный механизм 26G, такой как пневмоцилиндр, который обеспечивает качание/поворот качающегося рычага 26С (ленточного элемента 26F), и источники приводного усилия (непоказанные; например, серводвигатели), которые обеспечивают приведение в движение первого вращающегося ролика 26В или второго вращающегося ролика 26Е (первого вращающегося ролика 26В в представленном варианте осуществления).

[0058]

При скреплении последующего материала 3f с транспортируемым предшествующим материалом 3а ленточный элемент 26F, который находится в положении ожидания, перемещается в положение прилегания, в котором ленточный элемент 26F прилегает к предшествующему материалу 3а, поджимая предшествующий материал 3а к последующему материалу 3f.

[0059]

В частности, исполнительный механизм 26G обеспечивает приведение в движение качающегося рычага 26С, и посредством этого качающийся рычаг 26С поворачивается. Вместе с поворотом качающегося рычага 26С второй неподвижный вал 26D и второй вращающийся ролик 26Е, который опирается на второй неподвижный вал 26D, перемещаются по направлению к предшествующему материалу 3а. При этом перемещение второго вращающегося ролика 26Е вызывает перемещение ленточного элемента 26F к предшествующему материалу 3а, и после этого ленточный элемент 26F прилегает к предшествующему материалу 3а. Таким образом, ленточный элемент 26F перемещается из положения ожидания в положение прилегания за счет поворота вокруг оси качания, которая представляет собой центральную ось первого вращающегося ролика 26В (то есть, первого неподвижного вала 26А).

[0060]

При перемещении ленточного элемента 26F из положения ожидания в положение прилегания происходит транспортирование предшествующего материала 3а (которое будет подробно описано позднее). Соответственно, когда ленточный элемент 26F прилегает к предшествующему материалу 3а, управление осуществляется так, чтобы ленточный элемент 26F вращался с такой же скоростью, что и предшествующий материал 3а, для обеспечения совместного перемещения предшествующего материала 3а и ленточного элемента 26F. В частности, когда ленточный элемент 26F перемещается из положения ожидания в положение прилегания, источник приводного усилия обеспечивает приведение в движение первого вращающегося ролика 26В, и посредством этого первый вращающийся ролик 26В обеспечивает вращение ленточного элемента 26F за счет взаимодействия со вторым вращающимся роликом 26Е, который повторяет движение первого вращающегося ролика 26В. То есть, ленточный элемент 26F вращается за счет вращения первого вращающегося ролика 26В и второго вращающегося ролика 26Е при ленточном элементе 26F, намотанном вокруг первого вращающегося ролика 26В и второго вращающегося ролика 26Е.

[0061]

После завершения скрепления исполнительный механизм 26G обеспечивает поворот качающегося рычага 26С (ленточного элемента 26F) в обратном направлении, при этом ленточный элемент 26F перемещается назад из положения прилегания в положение ожидания, и источник приводного усилия останавливает вращение ленточного элемента 26F.

[0062]

В представленном варианте осуществления любой один из первого вращающегося ролика 26В или второго вращающегося ролика 26Е представляет собой ведущий ролик, вызывающий приведение в движение и вращение ленточного элемента 26F. Однако изобретение не ограничено этим. Первый вращающийся ролик 26В и второй вращающийся ролик 26В могут представлять собой ведомый ролик, обеспечивающий приведение ленточного элемента 26F во вращение за счет его входа в контакт с материалом 3.

[0063]

Резальный механизм 28 включает в себя рычажный элемент 28А, режущий нож 28В и исполнительный механизм 28С (например, пневмоцилиндр). Рычажный элемент 28А оперт с возможностью качания вокруг оси С28А вращения, проходящей вдоль направления Х. Режущий нож 28В прикреплен к поворачивающемуся концу рычажного элемента 28А. Исполнительный механизм 28С обеспечивает приведение в движение рычажного элемента 28А.

[0064]

В соответствии с операцией поворота рычажного элемента 28А режущий нож 28С, расположенный в положении Pw28В ожидания, перемещается к предшествующему материалу 3а и вводится в контакт с ним снизу, предшествующий материал 3а разрезается. Таким образом, предшествующий материал 3а, который был скреплен с последующим материалом 3f, разрезается и отделяется от бумажной трубки 3р, расположенной на вращающемся вале 24 для подачи.

[0065]

Следует отметить, что место разрезания, в котором осуществляется разрезание предшествующего материала 3а, расположено в направлении транспортирования выше по ходу от прилегающей части, к которой прилегает ленточный элемент 26F. Во время разрезания режущий нож 28В входит со стороны вышеуказанной верхней поверхности предшествующего материала 3а (то есть поверхности, имеющей более высокую плотность волокна). Соответственно, по сравнению со случаем, в котором режущий нож 28В входит со стороны задней поверхности (поверхности, имеющей более низкую плотность волокна), можно легко разрезать предшествующий элемент 3а (предшествующий материал 3а легко поддается разрезанию).

[0066]

Накопительное устройство 40 представляет собой так называемые «плавающее» натяжное устройство, которое обеспечивает накопление - в виде петли 3L - материала 3, подаваемого из устройства 20 для стыковки материала, для обеспечения возможности направления материала к штанге 50 для поворота. За счет регулирования размера петли 3L отклонение натяжения материала 3 устраняется/компенсируется (натяжение в материале 3 регулируется), и материал 3 с устраненным отклонением натяжения направляется к штанге 50 для поворота.

[0067]

Накопительное устройство 40, обладающее данной функциональностью, включает в себя: входной валик 41u и выходной валик 41d, которые оперты с возможностью вращения в соответствующих фиксированных положениях и которые расположены соответственно на входе и на выходе из накопительного устройства 40; перемещающийся валик 41m, направляемый с возможностью перемещения взад и вперед в заданном направлении (по существу направлении Y), в котором размер петли 3L может быть изменен; рычажный элемент 41А, опертый с возможностью поворота вокруг оси С41А вращения, проходящей вдоль направления Х, для направления перемещающегося валика 41m с возможностью его перемещения взад и вперед в заданном направлении. Входной валик 41u, перемещающийся валик 41m и выходной валик 41d оперты соответственно с возможностью вращения вокруг осей С41u, C41m и C41d вращения, проходящих вдоль направления Х. Материал 3 намотан вокруг входного валика 41u, перемещающегося валика 41m и выходного валика 41d в следующем порядке в направлении транспортирования: входной валик 41u, перемещающийся валик 41m и выходной валик 41d. Таким образом, в материале 3 образуется петля 3L. Кроме того, исполнительный механизм 41С (например, пневмоцилиндр) обеспечивает приложение заданной нагрузки (N) к перемещающемуся валику 41m посредством рычажного элемента 41А в таком направлении, чтобы увеличить размер петли 3L. Соответственно, если натяжение (N) материала 3 меньше заданной величины, обусловленной заданной нагрузкой, перемещающийся валик 41m перемещается так, чтобы увеличить размер петли 3L. С другой стороны, если натяжение (N) материала 3 больше заданной величины, перемещающийся валик 41m перемещается так, чтобы уменьшить размер петли 3L. Размер петли 3L измеряется соответствующим датчиком (непоказанным), таким как кодовый датчик линейных перемещений или кодовый датчик угла поворота, и полученный в результате, измерительный сигнал передается управляющему устройству (соответствующему управляющей секции). Соответственно, на базе данного измерительного сигнала управляющее устройство корректирует задаваемые частоты вращения (об/мин) вращающихся валов 24 и 24 для подачи в устройстве 20 для стыковки материала так, чтобы размер петли 3L был постоянным (другими словами, так, чтобы положение перемещающегося валика 41m было стабильным), в результате чего натяжение в материале 3 регулируется соответствующим образом (устраняется непостоянство натяжения). То есть, управляющее устройство управляет транспортированием материала 3 так, чтобы перемещающийся валик 41m был расположен в заданном положении (в дальнейшем называемом исходным положением), обеспечивая устранение отклонения размера петли 3L. В представленном варианте осуществления центральное положение из положений трех перемещающихся валиков 41m, показанных на фиг.2А, определено как исходное положение, и остальные два положения представляют собой положения, при которых размер петли 3L является максимальным (или минимальным).

[0068]

В процессе коррекции задаваемой частоты вращения могут быть использованы различные методы коррекции. В качестве одного примера процесса коррекции нижеописанный процесс может повторяться при заданном цикле контроля. Сначала получают фактическое значение размера петли 3L в текущий момент времени на основе измерительного сигнала от вышеупомянутого датчика, и затем получают величину отклонения путем вычитания заданного значения для размера петли 3L из фактического значения. Далее, величину коррекции рассчитывают путем умножения величины отклонения на заданный коэффициент усиления в системе управления, и величину коррекции вычитают из вышеупомянутой задаваемой частоты вращения (об/мин). Управление серводвигателем для вращающегося вала 24 для подачи осуществляют, используя результат вычитания в качестве скорректированной задаваемой частоты вращения.

[0069]

Процесс коррекции выполняется не только для вращающегося вала 24 для подачи, который обеспечивает подачу предшествующего материала 3а, но и также выполняется для вращающегося вала 24 для подачи, который обеспечивает подачу последующего материала 3f, по меньшей мере, после скрепления последующего материала 3f с предшествующим материалом 3а (при скреплении или после скрепления). Предпочтительно, чтобы процесс коррекции выполнялся непосредственно перед скреплением или тогда, когда начинается операция вращения вращающегося вала 24. Это обеспечивает возможность надежного устранения непостоянства натяжения во время подачи первого витка (первого «круга») на наружной поверхности рулона 3Cf последующего материала.

[0070]

Входной валик 41u представляет собой ведомый валик, который вращается под действием вращающей силы, воспринимаемой при его входе в контакт с материалом 3. С другой стороны, выходной валик 41d может аналогичным образом представлять собой ведомый валик или может представлять собой ведущий валик, который приводится в движение и вращается под действием приводной вращающей силы, воспринимаемой от источника приводного усилия, такого как серводвигатель. В представленном варианте осуществления выходной валик 41d представляет собой ведомый валик, и транспортирующий валик 29R (соответствующий транспортирующей секции), который является соседним с выходным валиком 41d с выходной стороны в направлении транспортирования, представляет собой ведущий валик. Соответственно, в представленном варианте осуществления транспортирующий валик 29R и вращающийся вал 24 для подачи взаимодействуют, и приводное усилие от серводвигателя передается каждому из них, что обеспечивает транспортирование материала 3 в направлении транспортирования.

[0071]

Как показано на фиг.2А и 2В, штанга 50 для поворота изменяет направление транспортирования материала 3, направляемого накопительным устройством 40, с направления Y на направление Х и направляет материал 3 к технологическому модулю 110. В качестве данной штанги 50 для поворота используется, например, штанга круглого сечения, имеющая заданный диаметр, такая как полированный стержень из нержавеющей стали. То есть, как показано на фиг.2В, данная штанга 50 круглого сечения установлена без возможности перемещения и без возможности вращения при ее продольном направлении, представляющем собой направление, которое имеет наклон под углом 45 градусов относительно как направления Х, так и направления Y. Соответственно, когда материал 3 охватывает штангу 50 для поворота, направление транспортирования материала 3 изменяется на 90 градусов с направления Y на направление Х.

[0072]

<<< Операции, связанные со стыковкой материала >>>

Далее, операции на производственной линии LM (операции устройства 10 подачи материала) при стыковке материалов будут описаны со ссылкой на фиг.2А, 3 и 4. Фиг.3 представляет собой схематическое изображение, схематически показывающее состояние материала 3 при разрезании предшествующего материала 3а. Фиг.4 представляет собой схематическое изображение, схематически показывающее состояние материала 3, когда ленточный элемент 26F перемещается назад в положение ожидания.

[0073]

Во время перед началом процесса стыковки материала материал 3 намотан вокруг валиков (входного валика 41u, перемещающегося валика 41m, выходного валика 41d, транспортирующего валика 29R и т.д.) и транспортируется в направлении транспортирования посредством транспортирующей секции (транспортирующего валика 29R и вращающегося валика 24 для подачи).

[0074]

На этой стадии двусторонняя клейкая лента 4j для скрепления (соответствующая адгезивному элементу) уже предусмотрена на ведущей концевой части 3fe материала 3f, которая расположена на наружной окружной периферийной поверхности 3Cfs рулона 3Cf последующего материала, и двусторонняя клейкая лента 4k для временного удерживания предусмотрена на задней поверхности ведущей концевой части 3fe, чтобы ведущая концевая часть 3fe не оказалась отделенной от рулона 3Cf материала.

[0075]

Если управляющее устройство определит, что оставшееся количество материала 3а из рулона 3Са предшествующего материала равно или меньше заданной величины, управляющее устройство запускает процесс стыковки материала. В частности, управляющее устройство запускает процесс скрепления ведущей концевой части 3fe последующего материала 3f с предшествующим материалом 3а (который представляет собой материал 3, транспортируемый в данный момент), обеспечивая стыковку последующего материала 3f с предшествующим материалом 3а.

[0076]

Управляющее устройство управляет вращающимся валом 24 для подачи, в результате чего начинается вращение рулона 3Сf последующего материала. Кроме того, управляющее устройство ускоряет рулон 3Cf последующего материала до тех пор, пока скорость подачи последующего материала 3f не станет равной скорости подачи предшествующего материала 3а. Затем, когда ведущая концевая часть 3fe достигнет места непосредственно перед ленточным элементом 26F, управляющее устройство осуществляет управление исполнительным механизмом 26G прижимного механизма 26, обеспечивая перемещение ленточного элемента 26F из положения ожидания в положение прилегания. То есть, прижимной механизм 26 обеспечивает перемещение ленточного элемента 26F из положения ожидания в положение прилегания, в результате чего предшествующий материал 3а поджимается к последующему материалу 3f. Во время этого поджима ведущая концевая часть 3fe рулона 3Cf последующего материала проходит по ленточному элементу 26F, и поэтому ведущая концевая часть 3fe и предшествующий материал 3а скрепляются посредством двусторонней клейкой ленты 4j. То есть, предшествующий материал 3а поджимается к последующему материалу 3f, когда двусторонняя клейкая лента 4j размещена между предшествующим материалом 3а и последующим материалом 3f, что обеспечивает скрепление предшествующего материала 3а и последующего материала 3f без прекращения/останова операции подачи.

[0077]

В представленном варианте осуществления при скреплении последующего материала 3f с транспортируемым предшествующим материалом 3а предшествующий материал 3а поджимается к последующему материалу 3f, когда двусторонняя клейкая лента 4j зажата между предшествующим материалом 3а и последующим материалом 3f, за счет перемещения ленточного элемента 26F из положения ожидания в положение прилегания, в котором ленточный элемент 26F прилегает к верхней поверхности предшествующего материала 3а (то есть, к поверхности, имеющей более высокую плотность волокна). В частности, ленточный элемент 26F прилегает к верхней поверхности, имеющей более высокую плотность волокна, и не прилегает к задней поверхности, имеющей более низкую плотность волокна. Соответственно, даже если адгезив двусторонней клейкой ленты 4j, который размещен на стороне, более близкой к задней поверхности предшествующего материала 3а, войдет (проникнет) в предшествующий материал 3а, предотвращается проникновение адгезива сквозь предшествующий материал 3а и его прилипание к ленточному элементу 26F (так называемое проникновение). Это обусловлено тем, что часть, имеющая высокую плотность волокна на стороне верхней поверхности, блокирует адгезив. Кроме того, часть, к которой прилегает ленточный элемент 26F, (верхняя поверхность) представляет собой часть, имеющая высокую плотность волокна (другими словами, часть, волокна которой сжаты до высоких плотностей для обеспечения твердости). Соответственно, даже если адгезив прилипнет к ленточному элементу 26F, существует преимущество, заключающееся в том, что адгезив на ленточном элементе 26F с меньшей вероятностью будет прилипать к предшествующему материалу 3а по сравнению с частью, имеющей низкую плотность волокна (другими словами, частью, волокна которой не сжаты в достаточной степени, чтобы они были мягкими).

[0078]

Когда последующий материал 3f будет скреплен с предшествующим материалом 3а, предшествующий материал 3а и последующий материал 3f транспортируются как одно целое посредством транспортирующей секции (транспортирующего валика 29R и вращающихся валов 24 и 24 для подачи), что обеспечивает перемещение скрепленной части 3j, в которой скреплены предшествующий материал 3а и последующий материал 3f, в направлении транспортирования. Управляющее устройство выдает команду исполнительному механизму 26G резального механизма 28 в заданный момент времени, обеспечивая выполнение процесса разрезания предшествующего материала 3а. В частности, режущий нож 28В резального механизма 28 входит в контакт с предшествующим материалом 3а, и посредством этого предшествующий материал 3а разрезается.

[0079]

В представленном варианте осуществления, как показано на фиг.3, в месте, находящемся в направлении транспортирования выше по ходу потока от скрепленной части 3j, в которой скреплены предшествующий материал 3а и последующий материал 3f, предшествующий материал 3а разрезается (в месте, обозначенном ссылочной позицией А2 на фиг.3). Только для стыковки последующего материала 3f с предшествующим материалом 3а предшествующий материал 3а может быть разрезан в месте расположения верхнего конца скрепленной части 3j (в месте, обозначенном ссылочной позицией А1 на фиг.3). Однако в представленном варианте осуществления для другой цели (которая будет подробно описана позднее) предшествующий материал 3а разрезают в месте, которое находится дальше сзади. Соответственно, с входной стороны в направлении транспортирования по отношению к скрепленной части 3j формируется часть предшествующего материала 3а, имеющая форму хвоста и выступающая за скрепленную часть 3j, (часть от А1 до А2 на фиг.3, для удобства в дальнейшем называемая реброобразной частью 3at). В представленном варианте осуществления для вышеуказанной другой цели момент разрезания определен так, чтобы длина реброобразной части 3at представляла собой заданную длину. Как проиллюстрировано на фиг.3, момент разрезания наступает позднее, чем момент скрепления (после того, как скрепленная часть 3j пройдет за входной валик 41u). Таким образом, в представленном варианте осуществления резальный механизм 28 обеспечивает разрезание предшествующего материала 3а в месте, находящемся в направлении транспортирования выше по ходу потока от скрепленной части 3j, в которой скреплены предшествующий материал 3а и последующий материал 3f, и реброобразная часть 3at предшествующего материала 3а образуется выше по ходу потока/с задней стороны скрепленной частью 3j.

[0080]

Когда предшествующий материал 3а будет разрезан, управляющее устройство уменьшает частоту вращения вращающегося вала 24 для подачи, расположенного в месте Р3Са расположения рулона предшествующего материала, и обеспечивает прекращение вращения вращающегося вала 24. В результате продолжающегося транспортирования материала 3 посредством транспортирующей секции реброобразная часть 3at следует за скрепленной частью 3j и перемещается в направлении транспортирования. После этого управляющее устройство выдает команду исполнительному механизму 26G прижимного механизма 26 в заданный момент времени, обеспечивая перемещение (назад) ленточного элемента 26F из положения прилегания в положение ожидания. В представленном варианте осуществления резальный механизм 28 выполняет разрезание предшествующего материала 3а при ленточном элементе 26F, расположенном в положении прилегания, и после завершения разрезания предшествующего материала 3а ленточный элемент 26F перемещается назад в положение ожидания. Другими словами, ленточный элемент 26F не перемещается назад в положение ожидания сразу после скрепления последующего материала 3f с предшествующим материалом 3а, и процесс перемещения назад выполняется после процесса разрезания предшествующего материала 3а.

[0081]

В представленном варианте осуществления, как показано на фиг.4, ленточный элемент 26F перемещается назад из положения прилегания в положение ожидания после прекращения прилегания реброобразной части 3at транспортируемого материала 3а к ленточному элементу 26F. В частности, ленточный элемент 26F перемещается в положение ожидания после того, как верхний по ходу конец реброобразной части 3at (обозначенный ссылочной позицией А2) пройдет за ленточный элемент 26F (другими словами, за место, соответствующего нижнему по ходу концу Р1 прилегающей части 3b материала 3, которая прилегает к ленточному элементу 26F).

[0082]

После выполнения процесса перемещения, в котором ленточный элемент 26F перемещается в положение ожидания, транспортирующая секция (транспортирующий валик 29R и вращающийся вал 24 для подачи) обеспечивает продолжение транспортирования материала 3. На этой стадии материал 3 перемещается в направлении транспортирования при перемещении нижеуказанных частей в данном порядке: предшествующий материал 3а (один предшествующий материал), скрепленная часть 3j, многослойная часть 3d, в которой реброобразная часть 3at и последующий материал 3f наложены друг на друга, и последующий материал 3f (один последующий материал), как показано на фиг.4. Следует отметить, что многослойная часть 3d представляет собой часть от А1 до А2 на фиг.4, в которой вся реброобразная часть 3at наложена на последующий материал 3f, и поэтому длина многослойной части 3d равна длине реброобразной части 3at. То есть, во время намотки материала 3 вокруг валиков (входного валика 41u, перемещающегося валика 41m, выходного валика 41d, транспортирующего валика 29R и тому подобного) транспортирующая секция (транспортирующий валик 29R и вращающийся вал 24 для подачи) продолжает транспортирование материала 3. В материале 3 скрепленная часть 3j и многослойная часть 3d предусмотрены так, что они находятся рядом друг с другом вдоль направления транспортирования, и скрепленная часть 3j и многослойная часть 3d перемещаются в направлении транспортирования, последовательно проходя по валикам.

[0083]

После того как управляющее устройство обеспечит прекращение вращения вращающегося вала 24 для подачи, который расположен в месте Р3Са расположения рулона предшествующего материала, рабочий удаляет бумажную трубку 3р для предшествующего материала 3 с вращающегося вала 24 для подачи и устанавливает новый рулон 3Cn неподанного материала на вращающийся вал 24 для подачи. Двусторонняя клейкая лента 4j для скрепления предусмотрена на ведущей концевой части 3ne материала 3n, которая расположена на наружной окружной периферийной поверхности 3Cns нового рулона 3Cn материала, и двусторонняя клейкая лента 4k для временного удерживания предусмотрена на задней поверхности ведущей концевой части 3ne.

[0084]

Управляющее устройство управляет серводвигателем поворотного устройства 22 так, чтобы поворотное устройство 22 повернулось в направлении по часовой стрелке, когда управляющее устройство определит, что поворотное устройство 22 удовлетворяет условию возможного поворота; более конкретно, наружный диаметр рулона 3Cf последующего материала, который расположен в месте Р3Cf расположения рулона последующего материала, уменьшен вследствие подачи, и в результате управляющее устройство определяет, что поворотное устройство 22 может повернуться без столкновения рулона 3Cf с частью LMB пола на производственной линии LM, ленточный элемент 26F находится в положении ожидания, режущий нож 28В находится в положении ожидания и тому подобное.

Соответственно, рулон 3Cf последующего материала перемещается вниз вдоль дугообразной траектории и затем перемещается вверх. Следовательно, рулон 3Cf материала перемещается в место Р3Са расположения рулона предшествующего материала, и новый рулон 3Cn неподанного материала перемещается в место Р3Cf расположения рулона последующего материала. После этого управляющее устройство повторяет вышеописанную операцию скрепления, когда будет достигнут момент следующей операции скрепления.

[0085]

Как упомянуто выше, регулирование натяжения для устранения непостоянства натяжения выполняется также во время операции скрепления (процесса стыковки материала). Более конкретно, данное регулирование натяжения всегда выполняется от момента перед началом процесса стыковки материала, в течение всего процесса стыковки материала (процесса поджима к ленточному элементу), в течение всего процесса разрезания, в течение процесса перемещения назад для перемещения ленточного элемента назад и до момента после процесса перемещения назад. В представленном варианте осуществления управляющее устройство регулирует частоты вращения вращающихся валов 24 и 24 для подачи, предусмотренных в транспортирующей секции, управляя транспортированием материала 3 так, чтобы перемещающийся валик 41m был расположен в исходном положении (чтобы размер петли 3L был постоянным). Соответственно, даже если временное изменение натяжения возникает вследствие разных причин (для удобства это называют аномальным состоянием), данное управление сразу же обеспечивает восстановление нормального натяжения (для удобства это называют нормальным состоянием).

[0086]

=== Длина реброобразной части 3at ===

Как упомянуто выше, в представленном варианте осуществления при скреплении предшествующего материала 3а и последующего материала 3f в процессе разрезания предшествующего материала 3а предшествующий материал 3а разрезают так, чтобы реброобразная часть 3at была сформирована рядом со скрепленной частью 3j. Разрезание выполняют так, чтобы длина реброобразной части 3at представляла собой заданную длину.

[0087]

Со ссылкой на фиг.5-11 ниже будет описано то, как при формировании реброобразной части задается длина реброобразной части 3at (другими словами, длина многослойной части 3d). То, какие преимущества обеспечиваются при задании длины реброобразной части 3at (многослойной части 3d) подобным образом, будет описано ниже.

[0088]

Фиг.5 представляет собой схематическое изображение, соответствующее фиг.3, и показывает положения Р1-Р7 материала 3 на пути его транспортирования и длины L12-L67 пути материала 3 между данными положениями (длины пути транспортирования). Фиг.6-11 представляют собой схематические изображения, соответствующие фиг.3, и представляют собой схематические изображения, иллюстрирующие преимущества (эффекты) представленного варианта осуществления. На фиг.5-11 перемещающийся валик 41m расположен в исходном положении.

[0089]

В представленном варианте осуществления общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) больше длины (L34) пути материала 3 от нижнего по ходу конца Р3 намотанной части 3t материала 3, которая намотана вокруг входного валика 41u, до верхнего по ходу конца Р4 намотанной части 3t материала 3, которая намотана вокруг перемещающегося валика 41m, расположенного в исходном положении. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) была больше длины (L34) пути материала 3 от нижнего по ходу конца Р3 до верхнего по ходу конца Р4. Это обеспечивает следующие преимущества.

[0090]

Как показано на фиг.6, когда материал 3 транспортируется и скрепленная часть 3j достигает перемещающегося валика 41m, перемещающийся валик 41m внезапно входит в контакт с частью, имеющей другую жесткость. В частности, после прохождения предшествующего материала 3а (одного предшествующего материала) по перемещающемуся валику 41m часть, в которой предшествующий материал 3а, последующий материал 3f и двусторонняя клейкая лента 4j соединены, (часть с более высокой жесткостью) внезапно входит в контакт с перемещающимся валиком 41m. В таком состоянии материал 3 подвергается ударному воздействию, и существует возможность возникновения вибрации (тряски) материала 3. Вибрация (тряска) приводит к возникновению изменения натяжения.

[0091]

Поскольку в отличие от этого в представленном варианте осуществления, как показано на фиг.6, общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) больше длины (L34) пути от нижнего по ходу конца Р3 до верхнего по ходу конца Р4, многослойная часть 3d надежно наматывается вокруг входного валика 41u при таком условии, при этом часть от верхнего по ходу конца Р4 до нижнего по ходу конца Р3 делается двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала). Соответственно, даже если материал 3 подвергается ударному воздействию при вышеуказанных условиях, высокая жесткость двойной части может обеспечить подавление вибрации (тряски) материала 3, что позволяет устранить непостоянство натяжения в материале 3.

[0092]

В представленном варианте осуществления длина многослойной части 3d (реброобразной части 3at) больше длины (L34+L45) пути материала 3 от нижнего по ходу конца Р3 намотанной части 3t материала 3, которая намотана вокруг входного валика 41u, до нижнего по ходу конца Р5 намотанной части 3t материала 3, которая намотана вокруг перемещающегося валика 41m, расположенного в исходном положении. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы длина многослойной части 3d (реброобразной части 3at) была больше длины (L34+L45) пути материала 3 от нижнего по ходу конца Р3 до нижнего по ходу конца Р5.

[0093]

Соответственно, в то время, когда скрепленная часть 3j достигла перемещающегося валика 41m, и от момента времени, когда скрепленная часть 3j доходит до перемещающегося валика 41m, (см. фиг.6) до тех пор, пока скрепленная часть 3j не пройдет за перемещающийся валик 41m, (см. фиг.7) многослойная часть 3d надежно наматывается вокруг входного валика 41u, при этом часть от верхнего по ходу конца Р4 до нижнего по ходу конца Р3 делается двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала) (см. фиг.6 и 7). Соответственно, можно более подходящим образом подавить вибрацию (тряску) материала 3, что позволяет устранить непостоянство натяжения в материале 3 более подходящим образом.

[0094]

В настоящем изобретении общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) больше длины (L34+L45+L56) пути материала 3, проходящего от нижнего по ходу конца Р3 намотанной части 3t материала 3, которая намотана вокруг входного валика 41u, через перемещающийся валик 41m, расположенный в исходном положении, до верхнего по ходу конца Р6 намотанной части 3t материала 3, которая намотана вокруг выходного валика 41d. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) была больше длины (L34+L45+L56) пути материала 3 от нижнего по ходу конца Р3 до верхнего по ходу конца Р6.

[0095]

Соответственно, как показано на фиг.8, когда скрепленная часть 3j достигает выходного валика 41d, многослойная часть 3d надежно наматывается вокруг входного валика 41u, что делает часть от верхнего по ходу конца Р6 до нижнего по ходу конца Р3 (то есть всю петлю 3L в накопительном устройстве 40) двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала). Соответственно, можно подавить не только вибрацию (тряску) материала 3, вызываемую ударом из-за контакта скрепленной части 3j с перемещающимся валиком 41m (называемым в дальнейшем ударом, связанным с перемещающимся валиком 41m), но и также вибрацию (тряску) материала 3, вызываемую ударом из-за контакта скрепленной части 3j с выходным валиком 41d (называемым в дальнейшем ударом, связанным с выходным валиком 41d). Соответственно, можно более подходящим образом подавить вибрацию (тряску) материала 3, что позволяет устранить непостоянство натяжения в материале 3 более подходящим образом.

[0096]

Между тем, в случае, когда длина реброобразной части 3at задана так, как упомянуто выше, имеются преимущества, заключающиеся в том, что не только подавляется вибрация (тряска) материала 3, вызываемая ударом, связанным с перемещающимся валиком 41m, но и также подавляется вибрация (тряска) материала 3, вызываемая ударом, связанным с выходным валиком 41d. Однако длина реброобразной части 3at становится заметно больше.

[0097]

Если в данном случае предположить, что в основном учитывается отрицательный эффект, вызываемый таким явлением, (например, если длина реброобразной части 3at слишком большая, реброобразная часть 3at легко отрезается от материала 3; реброобразная часть 3at, которая была отрезана, потенциально может отрицательно повлиять на устройства). В этом случае имеется альтернативный вариант, заключающийся в разрезании предшествующего материала 3а так, чтобы удовлетворялись следующие условия: длина многослойной части 3d (реброобразной части 3at) больше длины (L34+L45) пути материала 3 от нижнего по ходу конца Р3 до нижнего по ходу конца Р5 и общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) меньше длины (L34+L45+L56) пути материала 3 от нижнего по ходу конца Р3 до верхнего по ходу конца Р6.

[0098]

То есть, условие, указанное первым, предпочтительно должно быть выбрано при фокусировании на подавлении вибрации (тряски) материала 3 и устранении непостоянства натяжения в материале 3. Кроме того, условие, указанное последним, предпочтительно должно быть выбрано, если отрицательный эффект, вызываемый удлинением реброобразной части 3at, целесообразно устранить при одновременном подавлении вибрации (тряски) материала 3 и устранении непостоянства натяжения в материале 3.

[0099]

Следует отметить, что в случае условия, указанного первым, длина реброобразной части 3at может быть дополнительно увеличена следующим образом. В частности, обеспечивается бóльшая длина многослойной части 3d (реброобразной части 3at) по сравнению с длиной (L34+L45+L56+L67) пути материала 3, проходящего от нижнего по ходу конца Р3 намотанной части 3t материала 3, которая намотана вокруг входного валика 41u, через перемещающийся валик 41m, расположенный в исходном положении, до нижнего по ходу конца Р7 намотанной части 3t материала 3, которая намотана вокруг выходного валика 41d. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы длина многослойной части 3d (реброобразной части 3at) была больше длины (L34+L45+L56+L67) пути материала 3 от нижнего по ходу конца Р3 до нижнего по ходу конца Р7.

[0100]

Соответственно, в то время, когда скрепленная часть 3j достигла выходного валика 41d, и от момента времени, когда скрепленная часть 3j доходит до выходного валика 41d, (см. фиг.8) до тех пор, пока скрепленная часть 3j не пройдет за выходной валик 41d, (см. фиг.9) многослойная часть 3d надежно наматывается вокруг входного валика 41u, что делает часть от верхнего по ходу конца Р6 до нижнего по ходу конца Р3 (то есть всю петлю 3L в накопительном устройстве 40) двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала) (см. фиг.8 и 9). Соответственно, можно более подходящим образом подавить вибрацию (тряску) материала 3, что позволяет устранить непостоянство натяжения в материале 3 более подходящим образом.

[0101]

В представленном варианте осуществления общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) больше длины (L23+L34) пути материала 3 от верхнего по ходу конца Р2 намотанной части 3t материала 3, которая намотана вокруг входного валика 41u, до верхнего по ходу конца Р4 намотанной части 3t материала 3, которая намотана вокруг перемещающегося валика 41m, расположенного в исходном положении. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) была больше длины (L23+L34) пути материала 3 от верхнего по ходу конца Р2 до верхнего по ходу конца Р4.

[0102]

Соответственно, как показано на фиг.6, когда скрепленная часть 3j достигает перемещающегося валика 41m, многослойная часть 3d надежно наматывается вокруг всей части входного валика 41u, с которой материал 3 может входить в контакт, а не с участком входного валика 41u. То есть, часть от верхнего по ходу конца Р4 до верхнего по ходу конца Р2 становится двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала). Соответственно, даже если материал 3 подвергается ударному воздействию при вышеупомянутом условии, высокая жесткость двойной части, которая надежно наматывается вокруг входного валика 41u, может обеспечить подавление вибрации (тряски) материала 3 более подходящим образом, что позволяет более подходящим образом устранить непостоянство натяжения в материале 3.

[0103]

Кроме того, в представленном варианте осуществления общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) больше длины (L12+L23+L34) пути материала 3 от нижнего по ходу конца Р1 прилегающей части 3b материала 3, которая прилегает к ленточному элементу 26F, до верхнего по ходу конца Р4 намотанной части 3t материала 3, которая намотана вокруг перемещающегося валика 41m, расположенного в исходном положении. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) была больше длины (L12+L23+L34) пути материала 3 от нижнего по ходу конца Р1 до верхнего по ходу конца Р4. После того как скрепленная часть 3j транспортируемого материала 3 достигнет перемещающегося валика 41m, ленточный элемент 26F перемещается назад из положения прилегания в положение ожидания.

[0104]

Соответственно, как показано на фиг.10, когда скрепленная часть 3j достигает перемещающегося валика 41m, многослойная часть 3d надежно наматывается не только вокруг входного валика 41u, но и вокруг ленточного элемента 26F, что делает часть от верхнего по ходу конца Р4 до нижнего по ходу конца Р1 двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала). Соответственно, даже если материал 3 подвергается ударному воздействию при вышеупомянутом условии, высокая жесткость двойной части, намотанной вокруг входного валика 41u и ленточного элемента 26F, может обеспечить подавление вибрации (тряски) материала 3 более подходящим образом, что позволяет более подходящим образом устранить непостоянство натяжения в материале 3.

[0105]

Между тем, в случае, когда длина реброобразной части 3at задана так, как упомянуто выше, имеется преимущество, заключающееся в том, что высокая жесткость двойной части, намотанной вокруг входного валика 41u и ленточного элемента 26F, обеспечивает подавление вибрации (тряски) материала 3 более подходящим образом. Однако длина реброобразной части 3at становится заметно больше.

[0106]

Соответственно, если в основном учитывается отрицательный эффект, вызываемый таким явлением, имеется альтернативный вариант, заключающийся в разрезании предшествующего материала 3а так, чтобы удовлетворялись следующие условия: общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) больше длины (L23+L34) пути материала 3 от верхнего по ходу конца Р2 до верхнего по ходу конца Р4 и общая длина скрепленной части 3j и многослойной части 3d (реброобразной части 3at) меньше длины (L12+L23+L34) пути материала 3 от нижнего по ходу конца Р1 до верхнего по ходу конца Р4.

[0107]

То есть, условие, указанное первым, предпочтительно должно быть выбрано при фокусировании на подавлении вибрации (тряски) материала 3 и устранении непостоянства натяжения в материале 3. Кроме того, условие, указанное последним, предпочтительно должно быть выбрано, если отрицательный эффект, вызываемый удлинением реброобразной части 3at, целесообразно устранить при одновременном подавлении вибрации (тряски) материала 3 и устранении непостоянства натяжения в материале 3.

[0108]

Следует отметить, что в случае условия, указанного первым, длина реброобразной части 3at может быть дополнительно увеличена следующим образом. В частности, обеспечивается бóльшая длина многослойной части 3d (реброобразной части 3at) по сравнению с длиной (L12+L23+L34+L45) пути материала 3, проходящего от нижнего по ходу конца Р1 прилегающей части 3b материала 3, которая прилегает к ленточному элементу 26F, до нижнего по ходу конца Р5 намотанной части 3t материала 3, которая намотана вокруг перемещающегося валика 41m, расположенного в исходном положении. То есть, резальный механизм 28 (режущий нож 28В) обеспечивает разрезание предшествующего материала 3а так, чтобы длина многослойной части 3d (реброобразной части 3at) была больше длины (L12+L23+L34+L45) пути материала 3 от нижнего по ходу конца Р1 до нижнего по ходу конца Р5. Кроме того, после того как скрепленная часть 3j транспортируемого материала 3 пройдет за перемещающийся валик 41m, ленточный элемент 26F перемещается назад из положения прилегания в положение ожидания.

[0109]

Соответственно, в то время, когда скрепленная часть 3j достигла перемещающегося валика 41m, и от момента времени, когда скрепленная часть 3j доходит до перемещающегося валика 41m, (см. фиг.10) до тех пор, пока скрепленная часть 3j не пройдет за перемещающийся валик 41m (см. фиг.11) многослойная часть 3d надежно наматывается вокруг входного валика 41u и ленточного элемента 26F, что делает часть от верхнего по ходу конца Р4 до нижнего по ходу конца Р1 двойной частью материала 3 (скрепленной частью 3j или многослойной частью 3d, то есть частью, включающей в себя более одного материала) (см. фиг.10 и 11). Соответственно, можно более подходящим образом подавить вибрацию (тряску) материала 3, что позволяет устранить непостоянство натяжения в материале 3 более подходящим образом.

[0110]