Настоящее изобретение относится к перемоточной машине и способу производства логов из бумажного материала.

Известно, что производство логов из бумажного материала, из которых получают, например, рулоны туалетной бумаги или рулоны бумажных полотенец, предполагает подачу бумажного полотна, образованного одним или более наложенными друг на друга слоями, по заданной траектории, вдоль которой выполняют различные операции перед тем, как перейти к формированию логов, включая поперечное предварительное надрезание полотна для формирования линий предварительного надреза, которые разделяют полотно на разделяемые отрывные листы. Формирование логов обычно предусматривает использование картонных трубок, обычно называемых «сердечниками», на поверхности которых распределяют заданное количество клея для обеспечения возможности прикрепления бумажного полотна к сердечникам, постепенно вводимым в машину, в которой изготавливаются логи и которую обычно называют «перемоточной машиной/перемотчиком». Клей распределяют на сердечниках, когда они проходят вдоль соответствующей траектории, содержащей концевую секцию, общеизвестную как «лотковая опора/люлька» вследствие ее вогнутой формы. Формирование логов также предусматривает использование намоточных валиков, которые обеспечивают вращение каждого сердечника вокруг его продольной оси, вызывая, тем самым, намотку полотна на тот же сердечник. Когда заданное число листов будет намотано на сердечник, процесс заканчивается приклеиванием клапана последнего листа к нижерасположенному листу рулона, сформированного таким образом (так называемая операция «приклеивания клапана»). Когда будет достигнуто заданное число листов, намотанных на сердечник, последний лист лога, формирование которого завершается, отделяют от первого листа следующего лога, например, посредством струи сжатого воздуха, направленной к соответствующей линии предварительного надреза. В этот момент лог выпускается из перемоточной машины. В ЕР1700805 раскрыта перемоточная машина, которая работает в соответствии с вышеуказанной схемой функционирования. Логи, полученные таким образом, перемещают затем к устройству для хранения, которое обеспечивает их подачу в одну или более машин для отрезки, посредством которых выполняют поперечное разрезание логов для получения рулонов, имеющих заданную длину.

В US 4783015 раскрыта перемоточная машина, в которой секция для намотки бумаги на сердечники содержит четыре валика, последовательно используемые группами по три: сначала первая группа из трех валиков обеспечивает намотку первого количества бумаги на сердечник, и на второй стадии вторая группа из трех валиков обеспечивает завершение намотки.

На практике система, раскрытая в US 4783015, предусматривает использование четырех намоточных валиков, расположенных и управляемых так, чтобы образовать два следующих друг за другом зазора, в которых соответственно осуществляются первая и вторая части намотки, с этапом перехода формируемого лога из первого во второй зазор. Один из указанных зазоров образован тремя из четырех валиков, в то время как второй зазор образован двумя из первых трех валиков и дополнительным валиком, который не используется во время первой стадии намотки. Система такого же типа раскрыта в ЕР 3009382А2. В обоих случаях, указанных выше, использование двух отдельных групп из трех намоточных валиков на начальной и конечной стадиях намотки позволяет использовать каждый раз три валика, находящихся на одинаковых угловых расстояниях друг от друга, то есть три намоточных валика, оси которых находятся в плоскостях, которые расположены на расстоянии 120° друг от друга. Это позволяет удерживать логи, в частности, на последней стадии намотки в пространстве, ограниченном тремя намоточными валиками, расположенными симметрично относительно сердечника.

В некоторых перемоточных машинах вследствие отсутствия доступного пространства и вследствие формы и размещения некоторых вспомогательных компонентов в зоне намотки, в которой бумага наматывается на сердечники, невозможно реализовать конструктивное решение, основанное на принципе, описанном в US 4783015 и ЕР 3009382А2. Однако по-прежнему ощущается потребность в придании устойчивости логу, в частности, на промежуточной и последней стадиях намотки. Кроме того, по-прежнему ощущается потребность в как можно большем уменьшении количества используемого клея особенно в случае перемоточных машин, в которых на сердечнике исходно распределяют как клей, который обеспечивает возможность прилипания полотна к сердечнику, так и клей, позволяющий последнему листу формируемого лога прилипать к нижерасположенным листам (так называемое «приклеивание клапана»).

Основная задача настоящего изобретения состоит в том, чтобы предложить решение проблем, указанных выше.

Этот результат был достигнут в соответствии с настоящим изобретением посредством того, что предложены перемоточная машина и способ, указанные в независимых пунктах формулы изобретения. Другие признаки настоящего изобретения описаны в зависимых пунктах формулы изобретения.

Среди преимуществ, обеспечиваемых настоящим изобретением, приведены, например, следующие: можно придать устойчивость формируемым логам, в частности, на промежуточной и последней стадиях намотки при отсутствии необходимости в двух отдельных зазорах для намотки, что оказывает положительное влияние с точки зрения требуемого пространства и продолжительности процесса, поскольку исключена стадия перехода лога из первого во второй зазор, предусмотренная в известных системах; можно уменьшить количество используемого клея на стадии приклеивания, что обеспечивает преимущества, связанные как с более низким потреблением клея, так и с загрязнением зоны намотки тем же клеем; можно завершить стадию приклеивания более эффективно, несмотря на использование меньшего количества клея.

Эти и дополнительные преимущества и признаки настоящего изобретения будут в большей степени и лучше поняты любым специалистом в данной области техники благодаря нижеприведенному описанию и приложенным чертежам, которые представлены в качестве примера, но не должны рассматриваться в ограничивающем смысле, на которых:

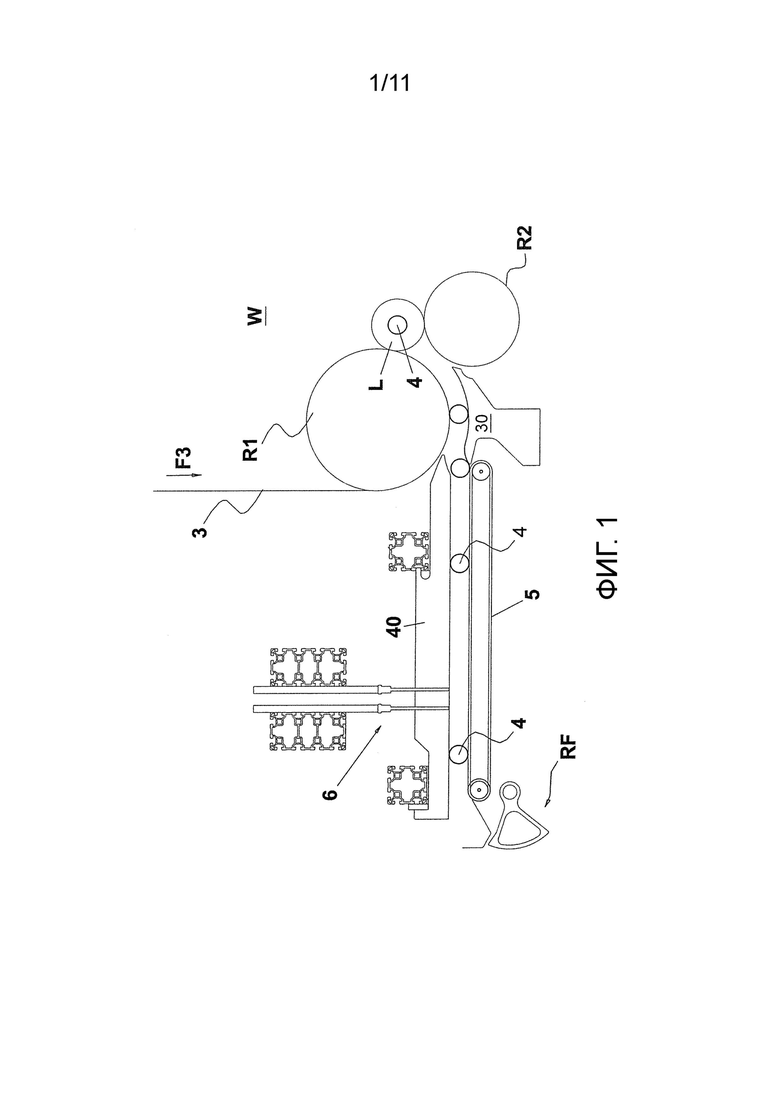

- фиг.1 схематически показывает перемоточную машину, которая может быть снабжена механизмом намотки согласно настоящему изобретению;

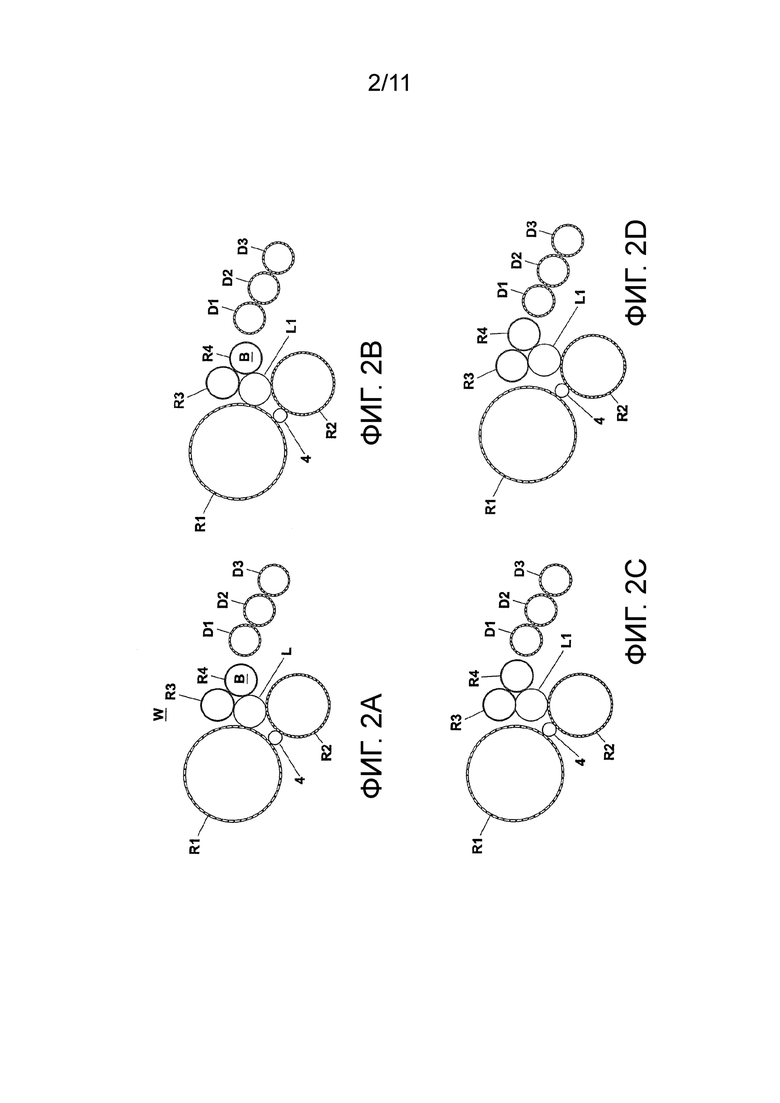

- фиг.2А-2Н схематически показывают станцию намотки в перемоточной машине согласно настоящему изобретению с валиками (R1, R2, R3, R4) в множестве рабочих положений;

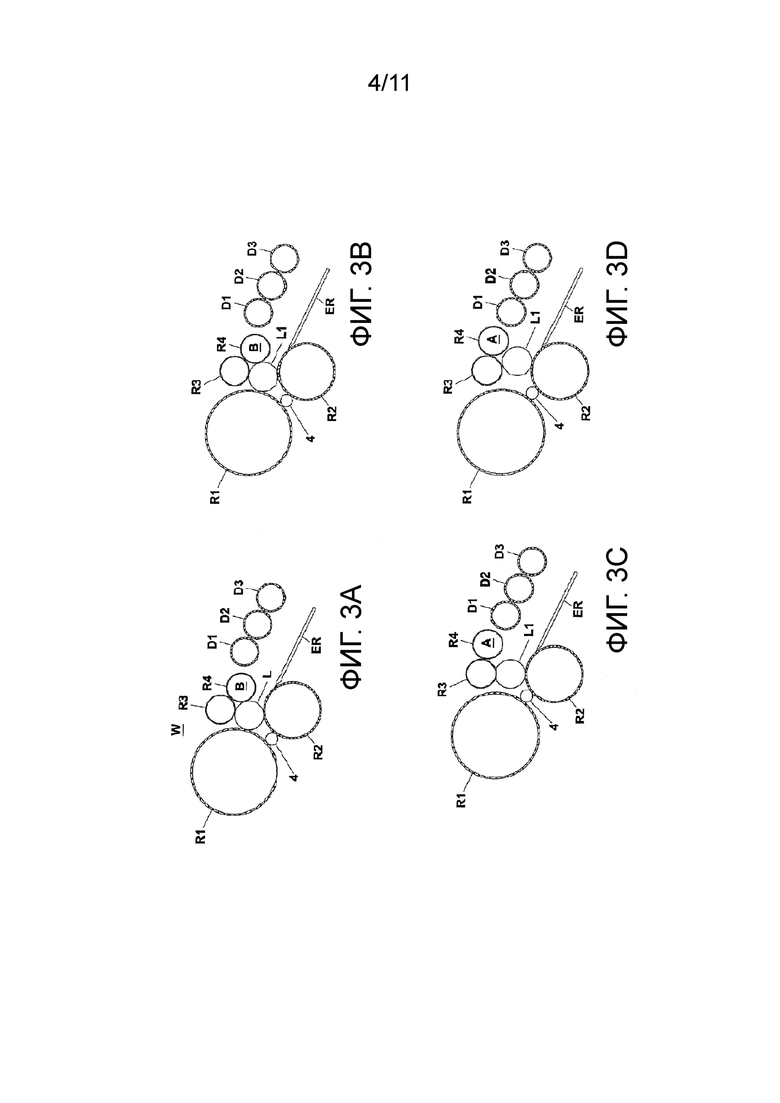

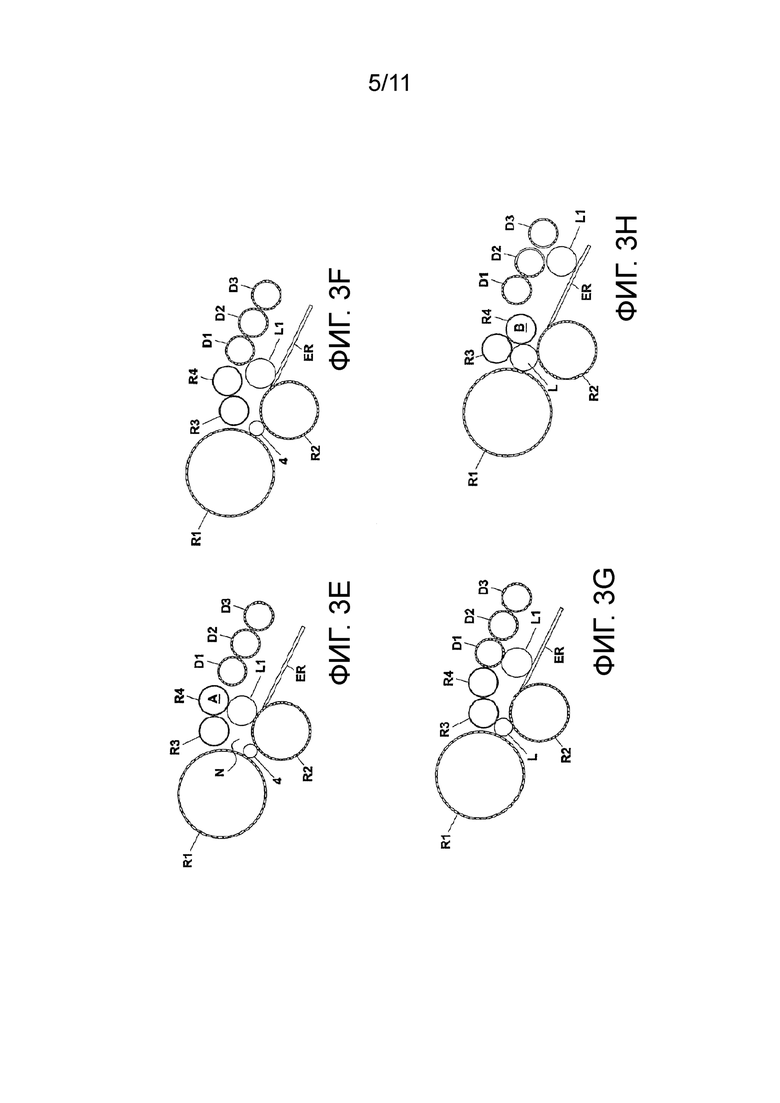

- фиг.3А-3Н схематически показывают станцию намотки в перемоточной машине согласно настоящему изобретению с валиками (R1, R2, R3, R4) в множестве рабочих положений валиков (R3, R4), отличающихся от показанных на фиг.2А-2Н;

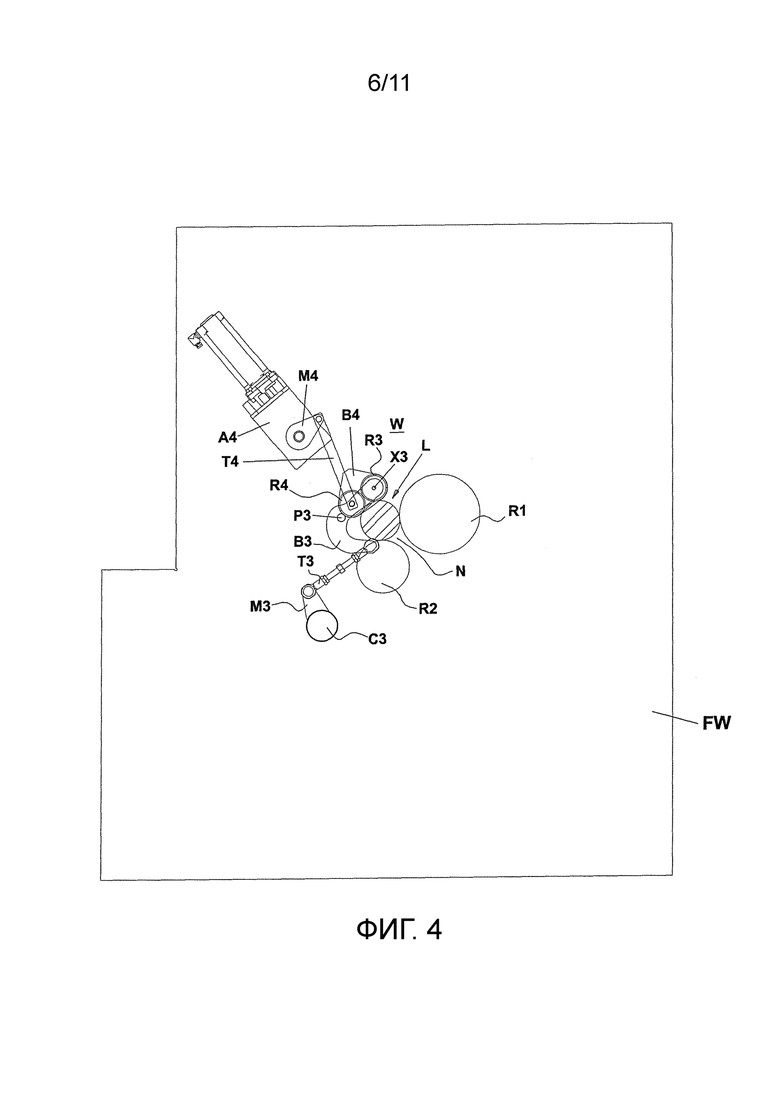

- фиг.4 представляет собой схематический «прозрачный» вид сбоку станции намотки, на котором видны средства регулирования, регулирующие положение валиков (R3) и (R4);

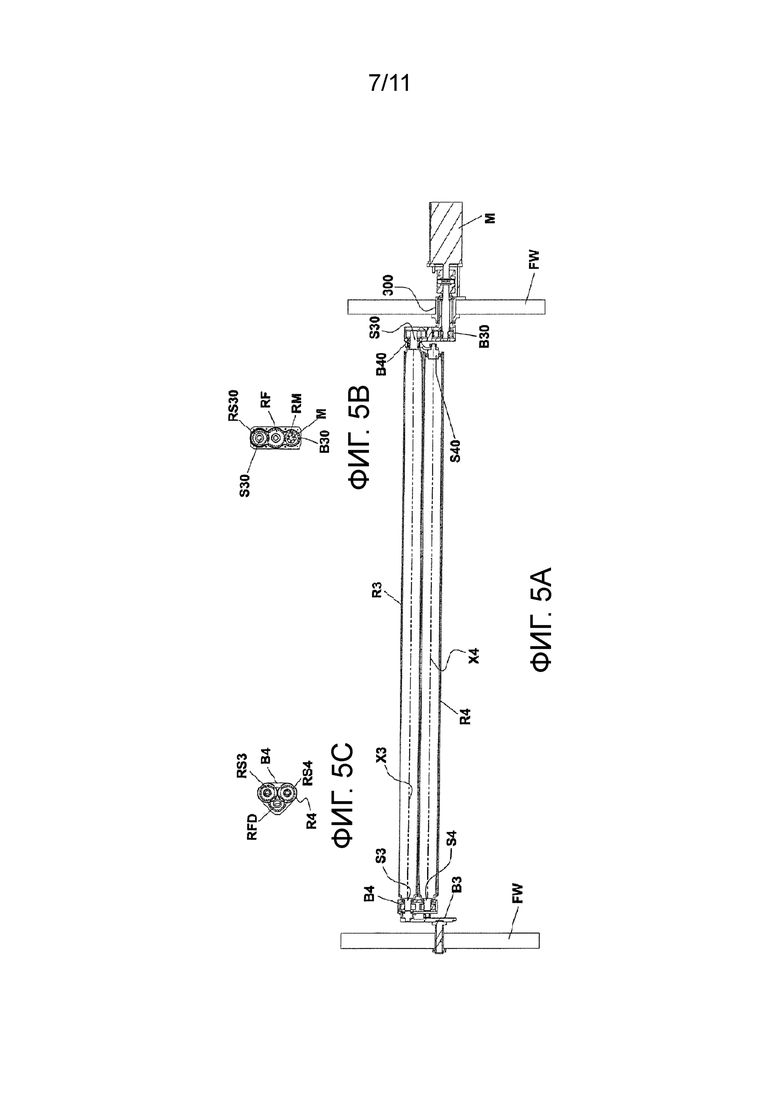

- фиг.5А представляет собой схематический вид с горизонтальным разрезом группы, образованной валиками (R3) и (R4);

- фиг.5В представляет собой вид кронштейна (В30) и зубчатых колес, размещенных в том же кронштейне;

- фиг.5С представляет собой вид кронштейна (В4) и зубчатых колес, размещенных в том же кронштейне;

- фиг.6 показывает схематический вид в перспективе возможного варианта осуществления системы для перемещения валиков (R3) и (R4);

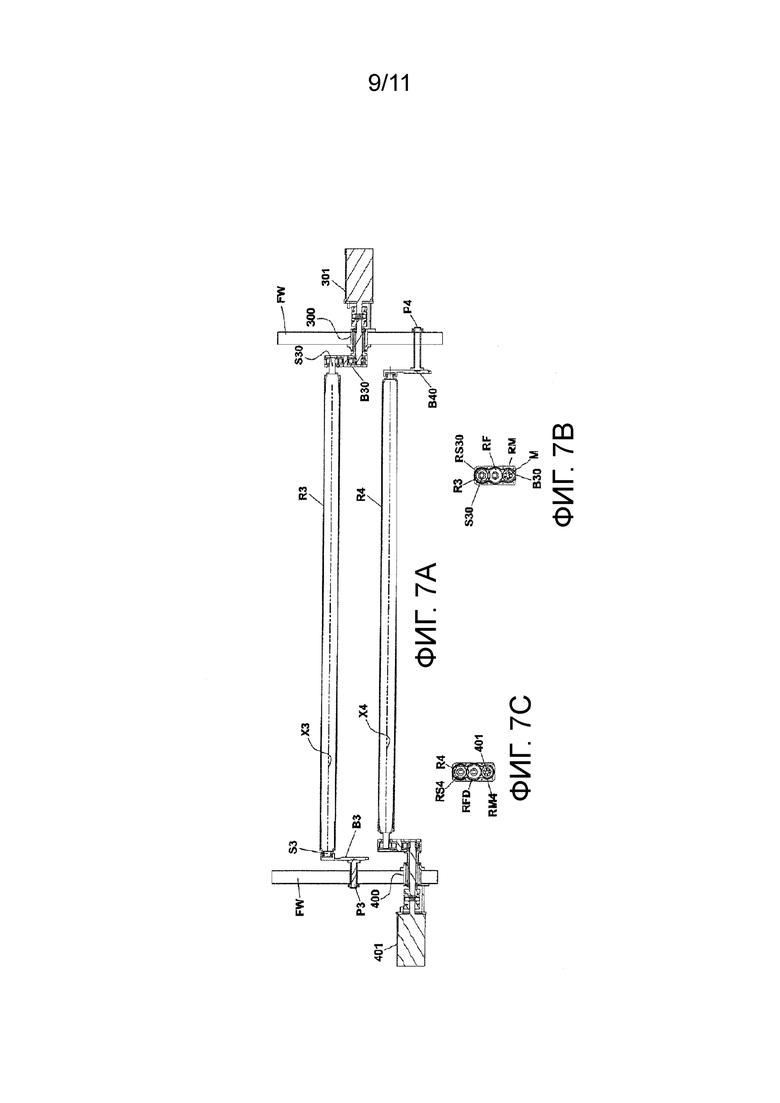

- фиг.7А аналогична фиг.5А, но относится к другому варианту осуществления системы для перемещения валиков (R3) и (R4);

- фиг.7В и 7С представляют собой виды, аналогичные видам по соответственно по фиг.5В и 5С, но они относятся к примеру, показанному на фиг.7А;

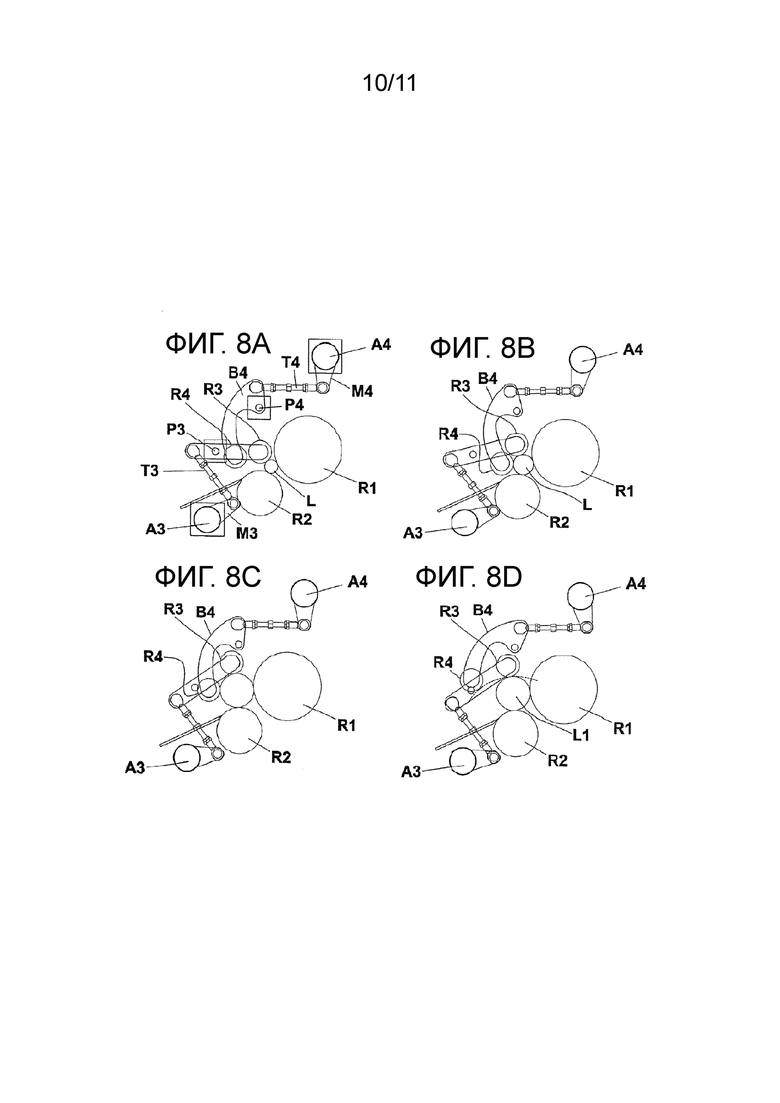

- фиг.8А-8D схематически показывают перемещения третьего валика (R3) и четвертого валика (R4) при использовании системы для обеспечения перемещения, показанной на фиг.7A;

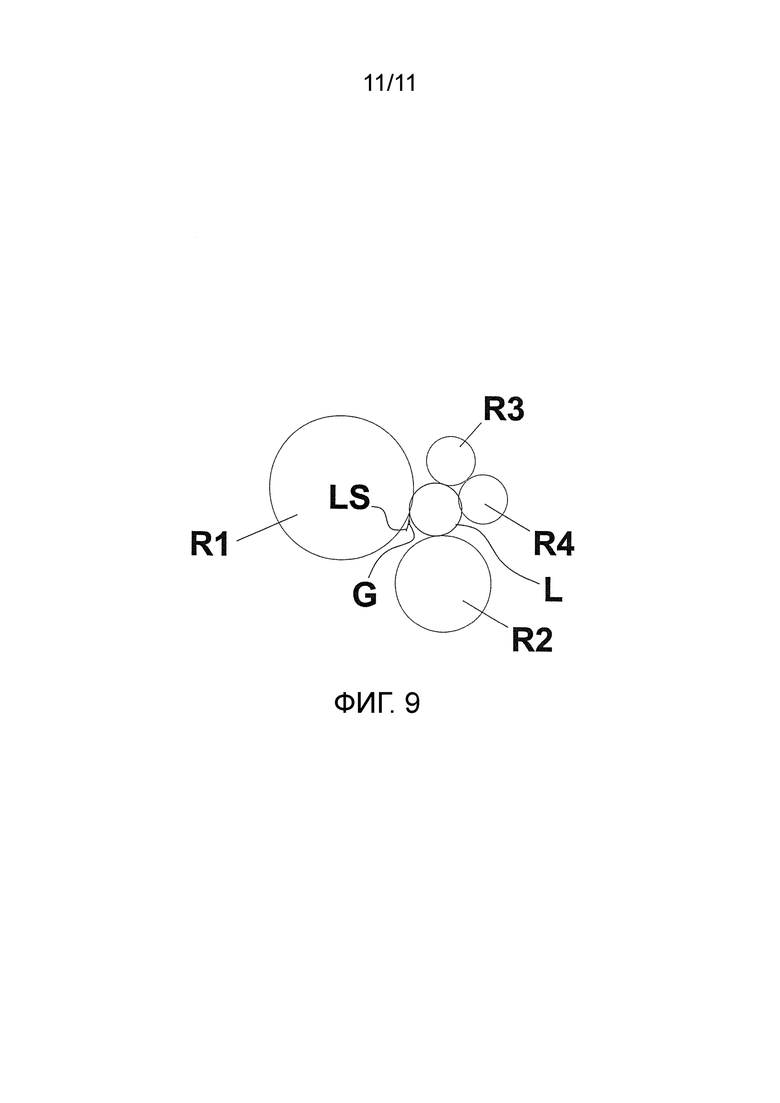

- фиг.9 схематически показывает этап, который предшествует приклеиванию клапана, когда формирование лога завершено.

Перемоточная машина (RW), которая может быть снабжена механизмом намотки бумаги согласно настоящему изобретению, содержит первый намоточный валик (R1) и второй намоточный валик (R2), выполненные с возможностью ограничения - посредством их соответствующих наружных поверхностей - зазора (N), через который бумажное полотно (3), состоящее из одного или более слоев бумаги и предназначенное для намотки вокруг трубчатого сердечника (4), подается для формирования лога (L). Полотно (3) выполнено с рядом поперечных надрезов или предварительных надрезов, которые разделяют полотно на следующие друг за другом листы и облегчают отделение отдельных листов. Каждый лог (L) образован заданным числом листов, намотанных на сердечник (4). Во время формирования лога диаметр последнего увеличивается до заданного максимального значения, которое соответствует заданной длине полотна (3), то есть заданному числу листов. Позади вышеупомянутого зазора (N) по отношению к направлению (F3), в котором поступает полотно (3), предусмотрено поворотное подающее устройство (RF) для последовательной подачи сердечников (4) для обеспечения возможности непрерывного производства логов (L). Сердечники (4) следуют по траектории подачи, вдоль которой размещено устройство (6) для нанесения клея, предназначенное для распределения заданного количества клея на каждом сердечнике (4). Вышеуказанная траектория ограничена рядом плит (40), расположенных рядом друг с другом и расположенных над конвейером (5). Устройство (6) для нанесения клея наносит клей на две разные зоны каждого сердечника (4) для приклеивания последнего листа лога, формируемого на станции (W) намотки, к нижерасположенному листу того же лога («приклеивание клапана») и для обеспечения возможности прилипания первого листа нового лога к поверхности соответствующего сердечника (4), как известно специалистам в данной области техники.

В целях настоящего описания станция (W) намотки определена как место в перемоточной машине, в котором намоточные валики расположены и функционируют.

На станции (W) намотки размещен третий намоточный валик (R3), который расположен - по отношению к указанному направлению (F3), в котором перемещается полотно (3), - по ходу впереди первых двух намоточных валиков (R1, R2). Кроме того, второй намоточный валик (R2) расположен на меньшей высоте, чем первый валик (R1), по отношению к основанию машины. В варианте осуществления, показанном на сопровождающих чертежах, положения осей первого валика (R1) и второго валика (R2) являются фиксированными. Третий валик (R3) находится над вторым валиком (R2) и имеет соответствующие концы (S3, S30), определяемые в аксиальном направлении и соединенные, как дополнительно показано ниже, с приводом (А3), обеспечивающим возможность перемещения третьего валика (R3) ко второму валику (R2) и от второго валика (R2), то есть, как дополнительно описано в дальнейшем, обеспечивающим возможность его перемещения от вышеуказанного зазора (N) и к вышеуказанному зазору (N). В варианте осуществления, проиллюстрированном на сопровождающих чертежах, привод (А3) представляет собой привод вращательного движения.

На станции (W) намотки предусмотрен четвертый валик (R4).

Оси указанных валиков (R1, R2, R3, R4) параллельны друг другу.

На одном конце (S30) третьего валика (R3), например, правом конце по отношению к фиг.5, соответствующее зубчатое колесо (RS30) введено в зацепление с промежуточным зубчатым колесом (RF), и последнее, в свою очередь, введено в зацепление с ведущим зубчатым колесом (RM), приводимым в движение соответствующим электродвигателем (М). Таким образом, третий валик (R3) приводится в движение посредством электродвигателя (М), который, следовательно, обеспечивает управление его вращением вокруг соответствующей оси (Х3). На другом конце (S3) третьего валика (R3) установлено зубчатое колесо (RS3), которое посредством промежуточного зубчатого колеса (RFD) введено в зацепление с зубчатым колесом (RS4), установленным посредством шпоночного соединения на одном конце (S4) четвертого валика (R4). Как показано на фиг.5, зубчатое колесо (RS4) установлено посредством шпоночного соединения на левом конце (S4) четвертого валика (R4). Следовательно, электродвигатель (М) также обеспечивает управление вращением четвертого валика (R4) вокруг соответствующей оси (Х4). Другими словами, электродвигатель (М) определяет вращение третьего валика (R3) вокруг его собственной оси (Х3) посредством передачи (RM, RF, RS30), и валик (R3), в свою очередь, определяет вращение четвертого валика (R4) вокруг его собственной оси (Х4) посредством передачи (RS3, RFD, RS4). На практике третий валик (R3) образует элемент для передачи движения от электродвигателя (М) четвертому валику (R4).

Третий валик (R3) опирается на правый кронштейн (В30) и левый кронштейн (В3). В частности, правый кронштейн (В30) имеет коробчатую форму и содержит зубчатые передачи (RM, RF, RS30). Кроме того, правый кронштейн (В30) соединен с приводом (А3) вращательного движения посредством соответствующих шарнирных рычагов (М30) и (Т30). Левый кронштейн (В3) представляет собой крюкообразный кронштейн и установлен с возможностью поворота на неподвижном стержне (Р3), прикрепленном к неподвижной стенке (FW) перемоточной машины (RW). Ось стержня (Р3) является горизонтальной и параллельна осям (Х3, Х4) валиков (R3, R4). Кроме того, как показано на фиг.5А и фиг.6, ось стержня (Р3) совпадает с осью выходного вала электродвигателя (М), проходящего через втулку (300), вставленную на той стороне (FW) перемоточной машины, которая противоположна стороне, на которой вставлен стержень (Р3). Левый кронштейн (В3) соединен с приводом (А3) посредством двух шарнирных рычагов (М3, Т3), один (М3) из которых закреплен на штанге (С3), приводимой в действие посредством привода (А3).

Таким образом, валик (R3) может быть размещен в месте, которое в большей или меньшей степени удалено от сердечника (4) в зависимости от мгновенного диаметра формируемого лога, как дополнительно описано ниже. Другими словами, привод (А3) обеспечивает регулирование поворота третьего валика (R3) вокруг оси стержня (Р3), и электродвигатель (М) может обеспечить регулирование вращения как третьего, так и четвертого валиков вокруг соответствующих осей (Х3, Х4).

Согласно настоящему изобретению завершение формирования лога обеспечивается при взаимодействии четвертого валика (R4) с первыми тремя (R1, R2, R3), так что последняя стадия намотки бумаги на сердечник предусматривает использование всех четырех валиков (R1, R2, R3, R4), которые на этой стадии окружают лог и ограничивают зазор, имеющий перемененный объем, в котором завершается формирование того же лога.

Другими словами, в соответствии с настоящим изобретением до тех пор, пока диаметр лога, формируемого на станции (W), будет меньше заданного значения (например, 90 мм), четвертый валик (R4) находится в нерабочем положении, и при достижении указанного заданного значения он будет находиться в рабочем положении для намотки, способствуя вместе с остальными тремя валиками (R1, R2, R3) намотке полотна (3) на сердечник (4), пока не будет достигнут конечный диаметр лога (например, 140 мм). В нерабочем положении четвертый валик (R4) расположен на расстоянии от формируемого лога, в то время как в рабочем положении для намотки он находится в контакте с логом (L).

Четвертый валик (R4) соединен с соответствующим приводом (А4) позиционирования, который обеспечивает возможность размещения четвертого валика (R4) соответственно в поднятом или нерабочем положении (А) и в рабочем положении (В) для намотки, как дополнительно описано ниже. Опущенное положение (В) четвертого валика (R4) представляет собой его положение на стадии завершения формирования лога.

В варианте осуществления, показанном на сопровождающих чертежах, четвертый валик (R4) соединен с соответствующим приводом (А4) позиционирования посредством правого кронштейна (В40) и левого кронштейна (В4), которые обеспечивают опору для соответствующих правого конца (S40) и левого конца (S4). На каждом из указанных кронштейнов установлен передаточный элемент с шарнирными рычагами (М40, Т40; М4, Т4), который обеспечивает его соединение с горизонтальной штангой (С4), приводимой в действие посредством привода (А4). Указанные кронштейны (В40, В4) установлены с возможностью поворота вокруг оси (Х3) третьего валика. Следовательно, привод (А4) обеспечивает регулирование поворота четвертого валика (R4) вокруг оси (Х3) третьего валика (R3). Левый кронштейн (В4) имеет коробчатую конструкцию и содержит зубчатые передачи (RS3, RFD, RS4).

Следовательно, механизм, описанный выше, обеспечивает возможность следующих движений:

а) вращения третьего валика (R3) вокруг его оси (Х3);

b) вращения четвертого валика (R4) вокруг его оси (Х4);

с) поворота третьего валика (R3) вокруг оси стержня (Р3);

d) поворота четвертого валика (R4) вокруг оси (Х3) третьего валика (R3).

В частности, поворот с) соответствует перемещению третьего валика (R3) от зазора (N) и к зазору (N) аналогично повороту d), который относится к четвертому валику (R4).

После завершения намотки лога на станции (W) четвертый валик (R4) возвращается в исходное поднятое положение (А) для освобождения готового лога (L1), как дополнительно описано ниже.

Четыре намоточных валика (R1, R2, R3, R4) взаимодействуют друг с другом только на стадии завершения намотки полотна (3) на сердечник (4). На начальной стадии намотки, то есть до тех пор, пока диаметр формируемого лога будет меньше заданного значения, используются только первые три валика (R1, R2, R3), и эти валики осуществляют начальную стадию намотки согласно само по себе известной схеме.

Воздействие четвертого валика (R4) на стадии завершения намотки лога обеспечивает множество преимуществ. Действительно, он служит в качестве прижимного валика, который прижимает последний лист лога к нижерасположенному листу на последней стадии намотки и, следовательно, способствует приклеиванию клапана, даже если используется меньшее количество клея, благодаря давлению, действующему посредством этого. В то же время четвертый валик (R4) способствует удерживанию лога (L) в точно заданном положении на станции (W) намотки. Действительно, несмотря на по существу асимметричное расположение первых трех валиков (R1, R2, R3) относительно сердечника (4), размещение четвертого валика (R4) в опущенном положении (рабочем положении ʺBʺ для намотки) способствует ограничению пространства, в котором идеальным образом удерживается формируемый лог (L), так что практически устраняются отрицательные воздействия колебаний того же лога, которые обычно обусловлены скоростью выполнения намотки и структурой лога. Кроме того, когда формирование лога будет завершено и четвертый валик (R4) будет возвращен в исходное поднятое положение (А), законченный лог может быть перемещен из станции (W) намотки через «сторону», ранее занимаемую тем же четвертым валиком (R4), для обеспечения возможности начала нового цикла.

Согласно дополнительному аспекту настоящего изобретения при использовании перемоточной машины, снабженной системой торможения логов, расположенной по ходу впереди станции (W) намотки, четвертый валик (R4) способствует вводу логов в систему торможения.

Например, как показано на фиг.2А-2Н и фиг.3А-3Н, указанная система торможения содержи множество тормозящих валиков (D1, D2, D3), которые сами по себе известны. На практике тормозящие валики (D1, D2, D3) расположены вдоль направления, параллельного плоскости (ER) выхода логов, расположенной по ходу впереди станции (W) намотки. Каждый из тормозящих валиков (D1, D2, D3) вращается с заданной угловой скоростью вокруг его собственной оси. Следовательно, благодаря контакту между валиками (D1, D2, D3) и логом (L1), выходящим вдоль плоскости (ER) выхода, скорость перемещения логов вдоль плоскости (ER) выхода регулируется посредством валиков (D1, D2, D3), что предотвращает выход лога (L1) из перемоточной машины неконтролируемым образом.

В перемоточной машине, предусмотренной с системой торможения логов данного типа, четвертый валик (R4) при его перемещении для размещения вновь в поднятом положении (А) способен «сопровождать» готовый лог (L1) к выходу, так что четвертый валик также представляет собой компонент системы торможения, а не только компонент намоточной системы.

Нижеприведенное описание относится к двум возможным примерам эксплуатации системы намотки в соответствии с настоящим изобретением.

Первый пример будет описан со ссылкой на фиг.2А-2Н.

Описание начинается со стадии, показанной на фиг.2А, на которой лог (L) находится на фазе завершения формирования, и сердечник (4) уже размещен позади по ходу между валиками (R1) и (R2), все четыре валика (R1, R2, R3, R4) находятся в контакте с логом (L). На этой стадии валик (R3) и валик (R4) находятся в положении для намотки. В частности, валик (R4) опущен в рабочее положение (В) для намотки. На фиг.2В формирование лога завершено, валики (R3) и (R4) находятся в ранее указанных положениях, и валик (R4), продолжая вращаться, обеспечивает приложение давления к законченному логу (L1), которое способствует и содействует приклеиванию клапана. На последующей стадии, показанной на фиг.2С, во время подъема валика (R4) валик (R3) остается в положении, соответствующем предыдущей стадии, и ускоряется, посредством чего законченный лог (L1) отсоединяется от первого валика (R1) и отталкивается по направлению к четвертому валику (R4). Между тем, сердечник (4), на котором будет формироваться следующий лог, перемещается вперед между валиками (R1) и (R2). На стадии, показанной на фиг.2С, законченный лог (L1) временно находится в контакте с валиками (R2) и (R3). На следующем этапе (фиг.2D) во время дальнейшего подъема четвертого валика (R4) третий валик (R3) опускается, и законченный лог (L1) перемещается дальше из станции намотки. На последующей стадии, показанной на фиг.2Е, третий валик (R3) опускается дальше, и четвертый валик (R4) продолжает подниматься, пока он не достигнет положения (А) максимального подъема, в то время как законченный лог (L1) продолжает перемещаться из станции намотки. После этого (фиг.2F), когда третий валик (R3) опускается по направлению к месту поступления нового сердечника (4), четвертый валик (R4) опускается и толкает готовый лог (L1) по направлению к первому тормозящему валику (D1). На этой стадии четвертый валик (R4) способствует выталкиванию готового лога (L1) из станции намотки. На следующей стадии (фиг.2G), когда дальнейшее опускание третьего валика (R3) обеспечивает контакт последнего с новым логом (L), который замещает лог, законченный ранее, дальнейшее опускание четвертого валика (R4) обеспечивает завершающее перемещение готового лога (L1) к тормозящим валикам (D1, D2, D3). На стадии, показанной на фиг.2Н, лог (L) достиг заданного диаметра (например, 90 мм), и четвертый валик (R4) снова опустился в рабочее положение (В) для намотки. На этой стадии все четыре валика (R1, R2, R3, R4) находятся в контакте с логом (L), формирование которого продолжается, до завершения его формирования.

Второй пример будет описан со ссылкой на фиг.3А-3Н.

Описание начинается со стадии, показанной на фиг.3А, на которой формирование лога (L) завершается, и сердечник (4) уже размещен позади по ходу между валиками (R1) и (R2), все четыре валика (R1, R2, R3, R4) находятся в контакте с логом (L). На этой стадии валик (R3) и валик (R4) находятся в положении для намотки. В частности, валик (R4) опущен в рабочее положение (В) для намотки. На фиг.3В формирование лога завершено, валики (R3) и (R4) находятся в ранее указанных положениях, и валик (R4), продолжая вращаться, обеспечивает приложение давления к готовому логу (L1), которое способствует и содействует приклеиванию клапана. При достижении заданного максимального диаметра лога (фиг.3С) четвертый валик (R4) быстро поднимается вверх в поднятое положение (А), и, следовательно, готовый лог (L1) отделяется от первого валика (R1) и оказывается в результате этого между валиком (R3) и валиком (R2). На последующей стадии (фиг.3D) законченный лог (L1) перемещается к выходу (вправо на чертеже) и входит в контакт с четвертым валиком (R4). На последующей стадии, показанной на фиг.3Е, третий валик (R3) опускается по направлению к месту, в котором будет формироваться новый лог, и четвертый валик (R4) толкает законченный лог (L1) по направлению к тормозящим валикам (D1, D2, D3). На этой стадии законченный лог (L1) временно находится в контакте только с четвертым валиком (R4) и вторым валиком (R2). Фиг.3F показывает следующую стадию, на которой законченный лог (L1) находится между плоскостью (ER) выхода и первым тормозящим валиком (D1), в то время как третий валик (R3) опускается дальше к месту формирования нового лога (L), ранее занятому законченным логом. На следующей стадии, показанной на фиг.3G, третий валик (R3) находится в контакте с новым логом (L), подлежащим формированию, и законченный лог (L1) перемещается дальше вперед по плоскости (ER) выхода. В завершение, на стадии, показанной на фиг.3Н, лог (L) достиг заданного диаметра (например, 90 мм), и четвертый валик (R4) снова опустился в рабочее положение (В) для намотки. На этой стадии все четыре валика (R1, R2, R3, R4) находятся в контакте с логом (L), формирование которого продолжается, до завершения его формирования.

В обоих описанных случаях, когда конечный диаметр лога будет достигнут, полотно (3 разрывают в соответствии со способами, известными специалистам в данной области техники, и после данного разрывания может начаться производство нового лога.

На практике в способе, описанном со ссылкой на фиг.2А-2Н, перемещение четвертого валика (R4) между положениями (В) и (А) является постепенным, в то время как в способе, описанном со ссылкой на фиг.3А-3Н, такое перемещение не является постепенным. Другими словами, в способе, описанном со ссылкой на фиг.3А-3Н, перемещение четвертого валика (R4) между положениями (В) и (А) представляет собой быстрое перемещение, обеспечиваемое, например, посредством присоединения пневматической пружины (К4) к штанге (С4), приводимой в движение посредством привода (А4): пневматическая пружина (К4) противодействует опусканию четвертого валика (R4), управляемому посредством привода (А4), но содействует последнему на фазе подъема (перемещения из положения (В) в положение (А), делая подъем более быстрым.

Из вышеприведенного описания следует, что перемоточная машина для производства логов из бумажного полотна в соответствии с настоящим изобретением содержит станцию (W) намотки, в которую подаются полотно (3) бумажного материала и последовательно несколько трубчатых сердечников (4); на указанной станции (W) намотки расположены первый, второй и третий намоточные валики (R1, R2, R3), взаимодействующие друг с другом для намотки заданного количества указанного полотна (3) на каждый сердечник (4); имеется четвертый намоточный валик (R4), который соединен с соответствующими средствами обеспечения перемещения, выполненными с возможностью его размещения в первом нерабочем положении (А), пока диаметр формируемого лога (L) меньше первого заданного значения, и во втором рабочем положении (В), когда диаметр формируемого лога (L) станет равным указанному первому заданному значению; управление указанными средствами обеспечения перемещения осуществляется для удерживания четвертого валика (R4) во втором рабочем положении (В) для намотки, пока диаметр лога не достигнет второго конечного значения, превышающего первое заданное значение, так что на первой стадии, которая заканчивается достижением указанного первого заданного значения диаметра формируемого лога, намотка полотна (3) на сердечники (4) выполняется посредством указанных первого, второго и третьего намоточных валиков (R1, R2, R3) и на последующей стадии завершение формирования лога осуществляется при взаимодействии четырех намоточных валиков (R1, R2, R3, R4), пока не будет достигнуто указанное второе заданное значение диаметра лога.

В соответствии с дополнительным аспектом изобретения третий валик (R3) соединен с соответствующими средствами обеспечения перемещения, выполненными с возможностью перемещения его циклически от места поступления сердечников (4) и к месту поступления сердечников (4), ограниченному между первым и вторым намоточными валиками (R1, R2).

В соответствии с дополнительным аспектом изобретения оси указанных четырех валиков (R1, R2, R3, R4) параллельны друг другу.

В соответствии с дополнительным аспектом изобретения перемещение четвертого валика (R4) между нерабочим положением (А) и рабочим положением (В) для намотки является постепенным. В альтернативном варианте перемещение четвертого валика (R4) между нерабочим положением (А) и рабочим положением (В) для намотки не является постепенным, а представляет собой резкое перемещение.

Кроме того, способ производства логов из бумажного материала согласно настоящему изобретению включает подачу полотна (3) бумажного материала и последовательную подачу нескольких трубчатых сердечников (4) на станцию (W) намотки в перемоточной машине; на станции (W) намотки расположены первый, второй и третий намоточные валики (R1, R2, R3), взаимодействующие друг с другом для намотки заданного количества указанного полотна (3) на каждый сердечник (4); способ включает обеспечение наличия четвертого намоточного валика (R4), который расположен в первом нерабочем положении (А), пока диаметр формируемого лога (L) меньше заданного первого значения, и во втором рабочем положении (В), когда диаметр формируемого лога (L) станет равным указанному первому заданному значению; указанный четвертый намоточный валик (R4) удерживают во втором рабочем положении (В) для намотки, пока диаметр лога не достигнет второго конечного значения, превышающего первое заданное значение, так что на первом этапе, который заканчивается достижением указанного первого заданного значения диаметра формируемого лога, намотку полотна (3) на сердечники (4) осуществляют посредством указанных первого, второго и третьего намоточных валиков (R1, R2, R3), и на последующем этапе завершение формирования лога осуществляют при взаимодействии четырех намоточных валиков (R1, R2, R3, R4), пока не будет достигнуто указанное второе заданное значение диаметра лога.

Способ может дополнительно отличаться тем, что указанный третий валик (R3) перемещают циклически от места поступления сердечников (4) и к месту поступления сердечников (4), ограниченному между первым и вторым намоточными валиками (R1, R2).

Аналогично тому, что было указано ранее в отношении перемоточной машины, способ по настоящему изобретению может дополнительно отличаться тем, что перемещение четвертого валика (R4) между нерабочим положением (А) и рабочим положением (В) для намотки представляет собой постепенное перемещение или оно представляет собой резкое перемещение.

Согласно примеру, показанному на фиг.7А-7С, управление вращением валиков (R3) и (R4) осуществляется посредством двух независимых электродвигателей (301, 401). Более конкретно, один конец (S30) третьего валика (R3) вставлен в коробчатый кронштейн (В30), в котором размещен передаточный механизм (RM, RF, RS30), приводимый в действие посредством электродвигателя (301), как уже описано в связи с примером, показанным на фиг.5А-5С. Другой конец (S3) третьего валика (R3) вставлен в кронштейн (В3), соединенный с соответствующей стороной (FW) перемоточной машины посредством стержня (Р3). Как и в примере, описанном выше, стержень (Р3) является коаксиальным с валом электродвигателя (301), проходящим через втулку (300), вставленную в соответствующую сторону перемоточной машины. Аналогичным образом, конец (S4) четвертого валика (R4) вставлен в коробчатый кронштейн (В4), в котором размещен передаточный механизм (RS4, RFD, RM4), приводимый в действие посредством электродвигателя (401), как уже описано в связи с примером, показанным на фиг.5А-5С. Другой конец (S40) четвертого валика (R4) вставлен в кронштейн (В40), соединенный с соответствующей стороной (FW) перемоточной машины посредством стержня (Р4), коаксиального с валом электродвигателя (401), проходящим через соответствующую втулку (400), вставленную в указанную сторону (FW). Таким образом, валики (R3) и (R4) приводятся в движение независимо посредством электродвигателей (301) и (401). Аналогично примеру, описанному ранее, кронштейны (В3, В30), обеспечивающие опору для третьего валика (R3), соединены с приводом (А3) вращательного движения, обеспечивающим возможность перемещения третьего валика к зазору (N) и от зазора (N) при повороте вокруг оси стержня (Р3). Как уже описано для предыдущего примера, указанные кронштейны (В3, В30) соединены с приводом (А3) посредством шарнирных рычагов (Т3, М3). Аналогичным образом, кронштейны (В4, В40), обеспечивающие опору для четвертого валика (R4), соединены с приводом (А4) вращательного движения, обеспечивающим возможность перемещения четвертого валика к зазору (N) и от зазора (N) при повороте вокруг оси стержня (Р4).

Фиг.8А-8D схематически иллюстрируют перемещения третьего валика (R3) и четвертого валика (R4) при использовании системы обеспечения перемещения, показанной на фиг.7А. На фиг.8А третий валик (R3) находится в положении для намотки рядом с логом (L), в то время как четвертый валик (R4) поднят в нерабочее положение. На фиг.8В, поскольку диаметр лога (L) достиг первого заданного значения, четвертый валик (R4) опускается и размещается в контакте с логом (L). На фиг.8С все четыре валика (R1, R2, R3, R4) обеспечивают завершение намотки бумаги на сердечник для завершения изготовления лога. На фиг.8D во время подъема четвертого валика (R4) частота вращения третьего валика (R3) вокруг его оси увеличивается, и готовый лог (L1) выталкивается из станции намотки.

Во всех примерах, описанных выше, четвертый валик (R4) удерживается в нерабочем положении, то есть без контакта с формируемым логом, пока диаметр последнего меньше первого заданного значения, после чего четвертый валик (R4) размещается в рабочем положении, то есть в контакте с формируемым логом, пока диаметр последнего не примет второе заданное конечное значение, превышающее первое заданное значение, так что на первом этапе, который заканчивается достижением указанного первого заданного значения диаметра формируемого лога, намотка полотна (3) на сердечники (4) осуществляется посредством указанных первого, второго и третьего намоточных валиков (R1, R2, R3), и на последующем этапе завершение формирования лога осуществляется при взаимодействии четырех намоточных валиков (R1, R2, R3, R4), пока не будет достигнуто указанное второе конечное значение диаметра лога.

Как упомянуто ранее, воздействие четвертого валика (R4) на последней стадии завершения формирования лога способствует приклеиванию последнего листа полотна (3) к нижерасположенной бумаге лога. Со ссылкой на фиг.9, на которой завершающая кромка последнего листа обозначена ссылочной позицией ʺLSʺ, можно, в частности, отметить, что четвертый валик (R4) поджимает лог (L), непосредственно прикладывая давление по направлению к первому валику (R1). Это давление, приложенное непосредственно на станции (W) намотки, обеспечивает более эффективное прикрепление даже при использовании меньшего количества клея (G).

Следует понимать, что система подачи сердечников (4), а также система подачи полотна (3), способы нанесения клея на сердечники (4) и в более общем смысле выполнение этапов, предшествующих намотке полотна (3) на сердечники (4), могут отличаться от того, что описано выше со ссылкой на примеры, показанные на сопровождающих чертежах.

В любом случае на практике детали исполнения могут различаться эквивалентным образом в отношении отдельных элементов, описанных и проиллюстрированных, и их взаимного расположения без отхода от идеи выбранного решения и, следовательно, остаются в пределах объема охраны, гарантируемого данным патентом и определяемого формулой изобретения.

Группа изобретений относится к области производства логов из бумажного материала. Перемоточная машина для производства логов из бумажного материала содержит станцию намотки, приспособленную для подачи в нее бумажного полотна и, последовательно, множество трубчатых сердечников. На станции намотки расположены первый, второй и третий намоточные валики, выполненные с возможностью взаимодействия друг с другом для намотки заданного количества указанного бумажного полотна (3) на каждый сердечник. На станции намотки расположен четвертый намоточный валик, который соединен с соответствующими средствами обеспечения перемещения, выполненными с возможностью его размещения в первом нерабочем положении, пока диаметр лога на станции намотки меньше первого заданного значения, и во втором рабочем положении для намотки, когда диаметр формируемого лога станет равным первому заданному значению. Средства обеспечения перемещения являются управляемыми для удерживания четвертого валика во втором рабочем положении для намотки, пока диаметр лога не достигнет второго конечного значения, превышающего первое заданное значение, так что на первой стадии, которая заканчивается достижением первого заданного значения диаметра формируемого лога, намотка полотна на сердечники осуществляется посредством первого, второго и третьего намоточных валиков, и на последующей стадии завершение формирования лога осуществляется при взаимодействии четырех намоточных валиков, пока не будет достигнуто второе конечное значение диаметра лога. Способ производства логов из бумажного материала включает: подачу бумажного полотна и, последовательно, множества сердечников на станцию намотки в перемоточной машине. На станции намотки расположены первый, второй и третий намоточные валики, взаимодействующие друг с другом для намотки заданного количества бумажного полотна на каждый сердечник. Способ предусматривает наличие четвертого намоточного валика, который размещают в первом нерабочем положении, пока диаметр лога на станции намотки меньше первого заданного значения, и во втором рабочем положении, когда диаметр формируемого лога станет равным первому заданному значению. Четвертый намоточный валик удерживают во втором рабочем положении для намотки, пока диаметр лога не достигнет второго конечного значения, превышающего первое заданное значение, так что на первом этапе, который заканчивается достижением первого заданного значения диаметра формируемого лога, намотку полотна на сердечники осуществляют посредством первого, второго и третьего намоточных валиков, и на последующем этапе завершение формирования лога осуществляют при взаимодействии четырех намоточных валиков, пока не будет достигнуто второе конечное значение диаметра лога. Обеспечивается придание устойчивости формируемым логам, уменьшение количества используемого клея на стадии приклеивания. 2 н. и 13 з.п. ф-лы, 30 ил.

1. Перемоточная машина для производства логов из бумажного материала, содержащая станцию (W) намотки, приспособленную для подачи в нее бумажного полотна (3) и, последовательно, множества трубчатых сердечников (4), причем на указанной станции (W) намотки расположены первый, второй и третий намоточные валики (R1, R2, R3), выполненные с возможностью взаимодействия друг с другом для намотки заданного количества указанного бумажного полотна (3) на каждый сердечник (4), отличающаяся тем, что содержит на станции намотки четвертый намоточный валик (R4), который соединен с соответствующими средствами обеспечения перемещения, выполненными с возможностью его размещения в первом нерабочем положении (А), пока диаметр лога (L) на станции намотки меньше первого заданного значения, и во втором рабочем положении (В) для намотки, когда диаметр формируемого лога (L) станет равным указанному первому заданному значению, при этом указанные средства обеспечения перемещения являются управляемыми для удерживания четвертого валика (R4) во втором рабочем положении (В) для намотки, пока диаметр лога не достигнет второго конечного значения, превышающего первое заданное значение, так что на первой стадии, которая заканчивается достижением указанного первого заданного значения диаметра формируемого лога, намотка полотна (3) на сердечники (4) осуществляется посредством указанных первого, второго и третьего намоточных валиков (R1, R2, R3), и на последующей стадии завершение формирования лога осуществляется при взаимодействии четырех намоточных валиков (R1, R2, R3, R4), пока не будет достигнуто указанное второе конечное значение диаметра лога.

2. Машина по п. 1, отличающаяся тем, что указанный третий валик (R3) соединен с соответствующими средствами обеспечения перемещения, выполненными с возможностью перемещения его циклически к месту поступления сердечников (4) и от места поступления сердечников (4), ограниченного между первым и вторым намоточными валиками (R1, R2).

3. Машина по п. 1, отличающаяся тем, что оси указанных четырех валиков (R1, R2, R3, R4) параллельны друг другу.

4. Машина по п. 1, отличающаяся тем, что угловые скорости третьего и четвертого намоточных валиков (R3, R4) регулируются независимо друг от друга.

5. Машина по п. 1, отличающаяся тем, что перемещение четвертого валика (R4) между нерабочим положением (А) и рабочим положением (В) для намотки является постепенным.

6. Машина по п. 1, отличающаяся тем, что перемещение четвертого валика (R4) между рабочим положением (В) для намотки и нерабочим положением (А) представляет собой резкое перемещение.

7. Машина по п. 1, отличающаяся тем, что указанные средства для обеспечения перемещения четвертого валика (R4) содержат привод (А4) вращательного движения, соединенный с двумя кронштейнами (В4, В40), которые служат опорой для четвертого валика (R4), при этом указанные кронштейны (В4, В40) выполнены с возможностью поворота вокруг оси (Х3) третьего валика (R3).

8. Машина по п. 2, отличающаяся тем, что средства для обеспечения перемещения указанного третьего валика (R3) содержат привод (А3) вращательного движения, соединенный с двумя кронштейнами (В3, В30), которые служат опорой для третьего валика (R3), при этом указанные кронштейны (В3, В30) выполнены с возможностью поворота вокруг стержня (Р3), ось которого параллельна оси того же третьего валика (R3).

9. Способ производства логов из бумажного материала, включающий: подачу бумажного полотна (3) и, последовательно, множества сердечников (4) на станцию (W) намотки в перемоточной машине, при этом на указанной станции (W) намотки расположены первый, второй и третий намоточные валики (R1, R2, R3), взаимодействующие друг с другом для намотки заданного количества указанного бумажного полотна на каждый сердечник (4), отличающийся тем, что предусматривает наличие четвертого намоточного валика (R4), который размещают в первом нерабочем положении (А), пока диаметр лога (L) на станции намотки меньше первого заданного значения, и во втором рабочем положении (В), когда диаметр формируемого лога (L) станет равным указанному первому заданному значению, при этом указанный четвертый намоточный валик (R4) удерживают во втором рабочем положении (В) для намотки, пока диаметр лога не достигнет второго конечного значения, превышающего первое заданное значение, так что на первом этапе, который заканчивается достижением указанного первого заданного значения диаметра формируемого лога, намотку полотна (3) на сердечники (4) осуществляют посредством указанных первого, второго и третьего намоточных валиков (R1, R2, R3), и на последующем этапе завершение формирования лога осуществляют при взаимодействии четырех намоточных валиков (R1, R2, R3, R4), пока не будет достигнуто указанное второе конечное значение диаметра лога.

10. Способ по п. 9, отличающийся тем, что указанный третий валик (R3) перемещают циклически к месту поступления сердечников (4) и от места поступления сердечников (4), ограниченного между первым и вторым намоточными валиками (R1, R2).

11. Способ по п. 9, отличающийся тем, что угловые скорости третьего и четвертого намоточных валиков (R3, R4) регулируют независимо друг от друга.

12. Способ по п. 9, отличающийся тем, что перемещение четвертого валика (R4) между нерабочим положением (А) и рабочим положением (В) для намотки является постепенным.

13. Способ по п. 9, отличающийся тем, что перемещение четвертого валика (R4) между рабочим положением (В) для намотки и нерабочим положением (А) представляет собой резкое перемещение.

14. Способ по п. 9, отличающийся тем, что указанный четвертый валик (R4) обеспечивает приложение давления к логу (L), которое способствует прикреплению завершающей кромки бумажного полотна (3) к нижерасположенной бумаге.

15. Способ по пп. 9 и 14, отличающийся тем, что указанный четвертый валик (R4) обеспечивает приложение давления к логу (L), направленного к первому валику (R1).

| EP 3009382 A2, 20.04.2016 | |||

| US 4783015 A, 08.11.1988 | |||

| Устройство для автоматической склейкибуМАжНыХ пОлОТЕН K РулОННОй РОТАциОННОйпЕчАТНОй МАшиНЕ | 1979 |

|

SU835916A1 |

| Устройство для намотки пленочного полотна | 1987 |

|

SU1442488A1 |

Авторы

Даты

2021-04-05—Публикация

2018-03-02—Подача