Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к упаковкам с впитывающими изделиями, такими как одноразовые подгузники и гигиенические прокладки, и к способам изготовления таких упаковок.

Предшествующий уровень техники

[0002]

Имеются впитывающие изделия, такие как одноразовые подгузники, гигиенические прокладки и урологические прокладки, которые упакованы посредством упаковочного материала в сложенном состоянии. Однако упаковывание впитывающего изделия в сложенном состоянии имеет недостаток, заключающийся в том, что при устранении упакованного состояния существует вероятность образования сгибов в частях, в которых изделие было сложено.

[0003]

Заявитель ранее предложил индивидуальную упаковку с впитывающим изделием, в которой впитывающее изделие имеет кольцеобразную канавку для предотвращения утечки, проходящую в продольном направлении и объединяющую верхний лист и впитывающий элемент в одно целое, и центральные канавки, которые проходят в боковом направлении между левой и правой канавками, образующими кольцеобразную канавку для предотвращения утечки. Линия сгиба для индивидуальной упаковки предусмотрена в определенном месте относительно кольцеобразной канавки для предотвращения утечки и каждой центральной канавки. Таким образом, при открывании индивидуальной упаковки из ее упакованного состояния уменьшается вероятность образования сгибов в частях верхнего листа, соответствующих тем частям, в которых впитывающее изделие было сложено (патентный литературный источник 1).

Перечень ссылок

Патентная литература

[0004]

Патентный литературный источник 1: JP 2010-178932А

Сущность изобретения

[0005]

Настоящее изобретение относится к упаковке с впитывающим изделием, которая включает в себя впитывающее изделие, включающее в себя верхний лист, задний лист и впитывающую сердцевину, расположенную между верхним листом и задним листом, при этом впитывающее изделие имеет продольное направление, соответствующее направлению от передней стороны к задней стороне носителя, и боковое направление, ортогональное к продольному направлению, при этом впитывающее изделие упаковано в сложенном состоянии. Впитывающее изделие сложено при верхнем листе, находящемся с внутренней стороны, вдоль сложенной/согнутой части, которая проходит в боковом направлении впитывающего изделия. Впитывающая сердцевина включает в себя множество фрагментов листового материала, включающих в себя синтетические волокна, и фрагменты листового материала предусмотрены, по меньшей мере, с определяемой в направлении толщины, той стороны впитывающей сердцевины, которая обращена к верхнему листу.

[0006]

Настоящее изобретение также относится к способу изготовления Упаковки впитывающего изделия, которая включает в себя впитывающее изделие, включающее в себя верхний лист, задний лист и впитывающую сердцевину, расположенную между верхним листом и задним листом, при этом впитывающее изделие имеет продольное направление, соответствующее направлению от передней стороны к задней стороне носителя, и боковое направление, ортогональное к продольному направлению, при этом впитывающее изделие упаковано в сложенном состоянии. Изобретение включает этап образования сердцевины, заключающийся в образовании впитывающей сердцевины посредством накапливания множества фрагментов листового материала, включающих в себя синтетические волокна. Изобретение включает этап образования изделия, заключающийся в образовании сначала непрерывной ленты из впитывающих изделий посредством наложения - друг на друга - впитывающей сердцевины и перемещаемого непрерывного верхнего листа и в последующем разрезании непрерывной ленты из впитывающих изделий для образования впитывающего изделия. Изобретение включает этап складывания, заключающийся в складывании впитывающего изделия при верхнем листе, находящемся с внутренней стороны, для образования сложенной/согнутой части, которая проходит в боковом направлении впитывающего изделия. На этапе складывания сложенную часть образуют посредством выполнения сгибания в части, в которой фрагменты листового материала имеются во впитывающей сердцевине.

Краткое описание чертежей

[0007]

[Фиг.1] Фиг.1 представляет собой вид в перспективе, схематически иллюстрирующий индивидуальную упаковку с гигиенической прокладкой, представляющую собой предпочтительный вариант осуществления Упаковки впитывающего изделия по настоящему изобретению.

[Фиг.2] Фиг.2 представляет собой вид в перспективе, схематически иллюстрирующий состояние, в котором индивидуальная упаковка, проиллюстрированная на фиг.1, открыта посредством удаления скрепляющей ленты.

[Фиг.3] Фиг.3 представляет собой вид в плане гигиенической прокладки, если смотреть со стороны ее поверхности, обращенной к коже (со стороны верхнего листа), при этом данный вид иллюстрирует расправленное и раскрытое состояние индивидуальной упаковки, проиллюстрированной на фиг.2.

[Фиг.4] Фиг.4 представляет собой вид с поперечным разрезом, схематически иллюстрирующий выполненное по линии IV-IV сечение индивидуальной упаковки, проиллюстрированной на фиг.3.

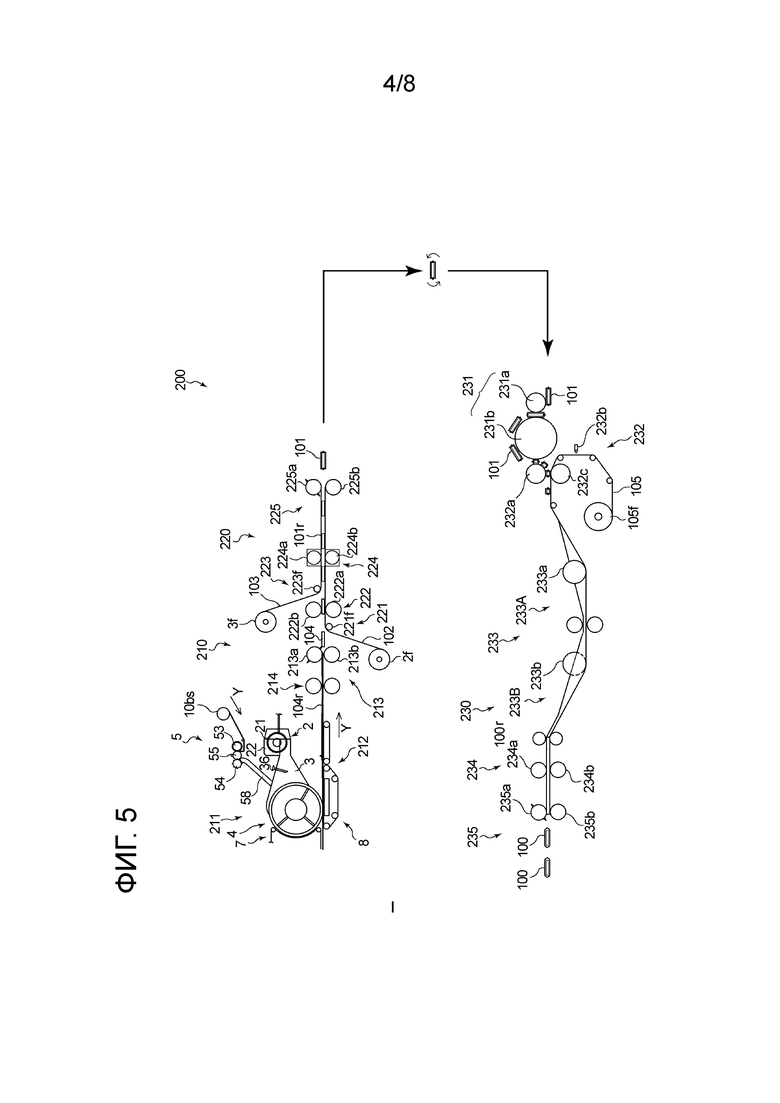

[Фиг.5] Фиг.5 представляет собой схематический вид сбоку, схематически иллюстрирующий предпочтительный вариант осуществления производственного устройства, предназначенного для изготовления индивидуальной упаковки, проиллюстрированной на фиг.1.

[Фиг.6] Фиг.6 представляет собой вид в перспективе, иллюстрирующий ту часть производственного устройства, проиллюстрированного на фиг.5, которая предназначена для образования впитывающего элемента.

[Фиг.7] Фиг.7 представляет собой частичный увеличенный вид сбоку подающей части в части, предназначенной для образования сердцевины и проиллюстрированной на фиг.6.

[Фиг.8] Фиг.8 представляет собой схематический вид в плане той части производственного устройства, проиллюстрированного на фиг.5, которая предназначена для образования индивидуальной упаковки.

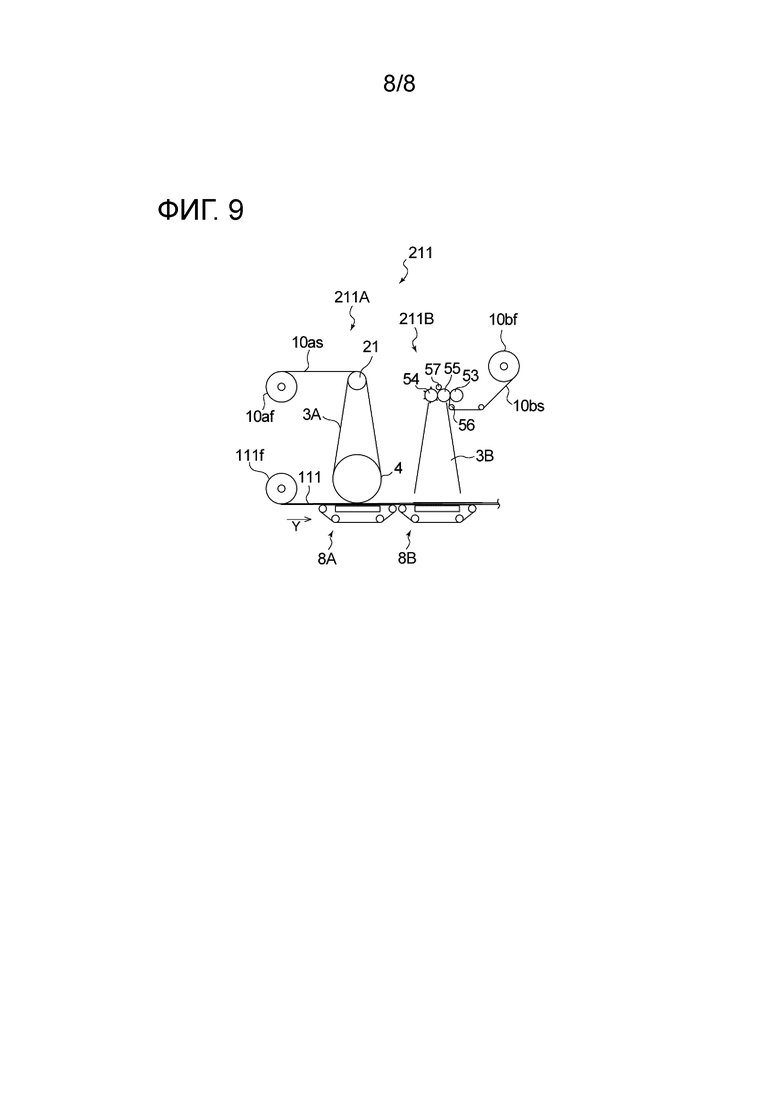

[Фиг.9] Фиг.9 представляет собой вид сбоку, схематически иллюстрирующий другой вариант осуществления той части производственного устройства, проиллюстрированного на фиг.5, которая предназначена для образования сердцевины.

Описание вариантов осуществления

[0008]

Способ по патентному литературному источнику 1, в котором образование сгибов подавляется за счет выполнения канавки для предотвращения утечки, уменьшает степень свободы при проектировании конфигурации канавки для предотвращения утечки, что вызывает затруднения при обеспечении как способности к предотвращению утечки, так и подавления образования сгибов. С другой стороны, авторы изобретения установили, что причина, из-за которой существует вероятность образования сгибов в верхнем листе при устранении упакованного состояния, связана с тем, что целлюлозные волокна, которые представляют собой гидрофильные волокна, образующие впитывающий элемент, деформируются при переводе впитывающего изделия в упакованное состояние, и затруднен возврат деформированных целлюлозных волокон к их первоначальной форме при устранении упакованного состояния. В патентном литературном источнике 1 не описано использование, а также отсутствуют какие-либо предложения в отношении использования фрагментов нетканого материала в качестве составляющего материала для впитывающего элемента с целью предотвращения образования сгибов в верхнем листе при устранении упакованного состояния.

[0009]

Таким образом, настоящее изобретение относится к упаковке с впитывающим изделием, в которой уменьшается вероятность образования сгибов в верхнем листе. Настоящее изобретение также относится к способу изготовления Упаковки впитывающего изделия, в которой уменьшается вероятность образования сгибов в верхнем листе.

[0010]

Настоящее изобретение описано ниже в соответствии с предпочтительными вариантами его осуществления со ссылкой на чертежи. Упаковка впитывающего изделия по настоящему изобретению используется для впитывания и удерживания выделяемой организмом, текучей среды, выделенной из тела, примеры которой в основном включают мочу и менструальную кровь. Примеры впитывающих изделий включают одноразовые подгузники, гигиенические прокладки, урологические прокладки и ежедневные прокладки для трусов, но не ограничены ими и в широком смысле охватывают изделия, используемые для впитывания жидкостей, выделенных из тела человека. «Упаковка впитывающего изделия» охватывает, например, упаковку, содержащую множество сложенных одноразовых подгузников, и индивидуальную упаковку, в которой одна гигиеническая прокладка и т.д. была упакована отдельно. Упаковка впитывающего изделия по настоящему изобретению описана ниже посредством использования примера индивидуальной упаковки 100 с гигиенической прокладкой 101 (также упоминаемой в дальнейшем как «прокладка 101»), которая представляет собой предпочтительный вариант осуществления Упаковки впитывающего изделия.

[0011]

Фиг.1 иллюстрирует вид в перспективе индивидуальной упаковки 100 в раскрытом состоянии. Фиг.2 представляет собой вид в перспективе, иллюстрирующий состояние, в котором скрепляющая лента 106 индивидуальной упаковки 100, проиллюстрированной на фиг.1, отсоединена и упаковка 100 раскрыта. Фиг.3 иллюстрирует вид в плане индивидуальной упаковки 100 по фиг.2 со стороны верхнего листа 102 в расправленном и раскрытом состоянии. Фиг.4 иллюстрирует выполненное по линии IV-IV, поперечное сечение индивидуальной упаковки 100 в расправленном и раскрытом состоянии, проиллюстрированном на фиг.3.

[0012]

Как проиллюстрировано на фиг.1, индивидуальная упаковка 100 имеет продольное направление х1, соответствующее направлению от передней стороны к задней стороне носителя, и боковое направление y1, ортогональное к продольному направлению. Как проиллюстрировано на фиг.3 и 4, индивидуальная упаковка 100 включает в себя прокладку 101, которая включает в себя проницаемый для жидкостей, верхний лист 102, минимально проницаемый для жидкостей, задний лист 103 и удерживающий жидкости, впитывающий элемент 104, и упаковочный материал 105, в который упакована прокладка 101. В индивидуальной упаковке 100 упаковочный материал 105 прикреплен с возможностью отделения к той поверхности прокладки 101, которая не обращена к коже, посредством адгезивной части 107.

[0013]

В нераскрытом состоянии прокладка 101 сложена при верхнем листе 102, находящемся с внутренней стороны, вдоль сложенных/согнутых частей IP, которые проходят вдоль бокового направления y1. Как проиллюстрировано на фиг.1, сложенные/согнутые части IP включают первую сложенную/согнутую часть IP1 и вторую сложенную/согнутую часть IP2, которые проходят в боковом направлении y1 и отделены друг от друга в продольном направлении х1 прокладки 101. В ее расправленном и раскрытом состоянии индивидуальная упаковка 100 разделена на центральную зону 100С, расположенную между первой сложенной/согнутой частью IP1 и второй сложенной/согнутой частью IP2, и первую загибаемую зону 100А и вторую загибаемую зону 100В, которые проходят наружу в продольном направлении х1 соответственно от первой сложенной/согнутой части IP1 и второй сложенной/согнутой части IP2. В индивидуальной упаковке 100 в ее нераскрытом состоянии первая загнутая зона 100А и вторая загнутая зона 100В размещены поверх центральной зоны 100С в данном порядке в направлении Z толщины; таким образом, центральная зона 100С образует нижний слой, вторая загнутая зона 100В образует верхний слой, и первая загнутая зона 100А образует промежуточный слой, расположенный между двумя слоями 100С, 100В. В ее нераскрытом состоянии индивидуальная упаковка 100 запечатана посредством скрепляющей ленты 106.

[0014]

Как проиллюстрировано на фиг.3, прокладка 101 и упаковочный материал 105 имеют форму, удлиненную в продольном направлении х1, когда индивидуальная упаковка 100 расправлена и раскрыта, и направление длины соответствует продольному направлению х1, в то время как направление ширины, ортогональное к направлению длины, соответствует боковому направлению y1. Продольное направление х1 также представляет собой направление, проходящее от передней стороны носителя к задней стороне через промежностную часть. В данном описании поверхность, обращенная к коже, представляет собой поверхность прокладки 101, а также ее составляющих элементов (например, впитывающего элемента 104), которая обращена к стороне кожи носителя в состоянии при ношении (то есть сторону, относительно более близкую к коже носителя), в то время как поверхность, не обращенная к коже, представляет собой поверхность прокладки 101, а также ее составляющих элементов, которая обращена в сторону, противоположную по отношению к стороне кожи носителя, в состоянии при ношении (то есть сторону, относительно более удаленную от кожи носителя). В данном документе «состояние при ношении» относится к состоянию, в котором впитывающее изделие удерживается в его обычном, надлежащем положении при ношении/прикреплении (то есть, правильному положению впитывающего изделия при ношении/прикреплении), и не охватывает случаи, в которых впитывающее изделие смещено из вышеупомянутого положения при ношении/прикреплении. В индивидуальной упаковке 100 с прокладкой 101 направление толщины представлено как направление z.

[0015]

Как проиллюстрировано на фиг.1 и 2, прокладка 101 полностью упакована в упаковочный материал 105. Как проиллюстрировано на фиг.3, площадь упаковочного материала 105 на виде в плане больше площади прокладки 101 на виде в плане. Как проиллюстрировано на фиг.3, упаковочный материал 105 имеет прямоугольную форму на виде в плане, и направление его длины соответствует продольному направлению х1 прокладки 101. Прокладка 101 закреплена на внутренней стороне упаковочного материала 105 посредством адгезивной части 107, предусмотренной на той поверхности прокладки 101, которая не обращена к коже. Адгезивная часть 107 также служит в качестве части для предотвращения смещения, которая обеспечивает прикрепление прокладки 101 к предмету одежды при ношении прокладки 101. Схема расположения адгезивной части 107 может быть задана в зависимости от конкретного случая с учетом, например, функции предотвращения смещения. Упаковочный материал 105 обеспечивает упаковывание всей прокладки 101 посредством его складывания вдоль сложенных/согнутых частей IP вместе с прокладкой 101. В качестве упаковочного материала 105 можно использовать без особого ограничения любой материал, обычно используемый для впитывающих изделий, таких как ежедневные прокладки для трусов и гигиенические прокладки. В качестве упаковочного материала 105 можно использовать, например, пленку или нетканый материал.

[0016]

Как проиллюстрировано на фиг.3 и 4, прокладка 101 включает в себя верхний лист 102, подлежащий размещению со стороны, обращенной к коже носителя, задний лист 103, подлежащий размещению со стороны, не обращенной к коже носителя, и впитывающий элемент 104, размещенный между двумя листами 102, 103. Как дополнительно описано ниже, впитывающий элемент 104 включает в себя впитывающую сердцевину 110, и проницаемый для жидкостей лист 111 для обертывания сердцевины, закрывающий впитывающую сердцевину 110. Таким образом, можно снова указать, что прокладка 101 включают в себя верхний лист 102, задний лист 103 и впитывающую сердцевину 110, размещенную между двумя листами 102, 103. Как проиллюстрировано на фиг.3, прокладка 101 включает в себя переднюю зону 101А, подлежащую размещению с передней стороны носителя, заднюю зону 101В, подлежащую размещению с задней стороны, и зону 101С, обращенную к выделительной части и расположенную между данными двумя зонами. Как проиллюстрировано на фиг.3, зона 101С, обращенная к выделительной части, соответствует центральной зоне 100С индивидуальной упаковки 100. Другими словами, зона 101С, обращенная к выделительной части, представляет собой часть, расположенную между первой сложенной/согнутой частью IP1 и второй сложенной/согнутой частью IP2. Передняя зона 101А соответствует первой загнутой зоне 100А индивидуальной упаковки 100, и задняя зона 101В соответствует второй загнутой зоне 100В индивидуальной упаковки 100.

[0017]

Несмотря на то, что отсутствуют особые ограничения на форму впитывающего изделия, образующего упаковку по настоящему изобретению, на виде в плане, прокладка 101 образована так, что она является длинной в продольном направлении х1 и имеет лево-правую симметрию относительно осевой линии CL, проходящей в продольном направлении х1, как проиллюстрировано на фиг.3. Продольное направление х1 также представляет собой направление, параллельное осевой линии CL. Прокладка 101 выполнена с такой формой, что в зоне 101С, обращенной к выделительной части (то есть зоне, центральной в продольном направлении х1), обе боковые стороны, проходящие вдоль продольного направления х1, сужены внутрь в боковом направлении y1.

[0018]

Впитывающая сердцевина 110 включает в себя углубление 108, которое вдавлено от стороны верхнего листа 102 по направлению к стороне заднего листа 103. Более конкретно, как проиллюстрировано на фиг.3 и 4, прокладка 101 включает в себя углубление 108, образованное так, что верхний лист 102 и впитывающий элемент 104 вдавлены как одно целое по направлению к стороне заднего листа 103. Другими словами, углубление 108 образовано так, что верхний лист 102, впитывающая сердцевина 110 и лист 111 для обертывания сердцевины, расположенный между ними, вдавлены как одно целое. Углубление 108 образовано посредством сдавливания прокладки 101 со стороны ее поверхности, обращенной к коже, то есть со стороны верхнего листа 102, по направлению к стороне заднего листа 103. Примеры сдавливания включают известные процессы тиснения, такие как тиснение с использованием нагрева или ультразвуковое тиснение. Благодаря способу образования углубления 108 верхний лист 102 и впитывающий элемент 104 могут быть объединены в одно целое посредством соединения методом термосплавления в нижней части углубления 108.

[0019]

Во впитывающем изделии по настоящему изобретению форма на виде в плане и схема расположения углубления 108 не ограничены линейной формой на виде в плане, проиллюстрированной на фиг.3, и углубление 108 может быть образовано, например, отдельно расположенными точечными элементами, имеющими любую форму, такую как круглая, эллиптическая, прямоугольная, треугольная, звездообразная и сердцевидная. Глубина углубления 108 необязательно должна быть постоянной на всей длине в направлении длины, но может, например, различаться в некоторых частях. Форма, расположение и другие характеристики линейного углубления 108 не ограничены проиллюстрированной конфигурацией, и углубление 108 может быть выполнено подобно так называемой канавке для предотвращения утечки во впитывающем изделии данного типа; форма на виде в плане может включать прямые и/или кривые линии, при этом каждая линия может представлять собой непрерывную линию или прерывистую линию.

[0020]

Как проиллюстрировано на фиг.3, верхний лист 102 прокладки 101 закрывает поверхность впитывающего элемента 104, обращенную к коже, на всей ее протяженности. Задний лист 103 закрывает поверхность впитывающего элемента 104, не обращенную к коже, на всей ее протяженности. Соответствующие наружные края 109 верхнего листа 102 и заднего листа 103 соединены вместе с помощью известного средства соединения, такого как адгезив, термосварка или ультразвуковая сварка. Каждый из верхнего листа 102 и заднего листа 103 присоединен к впитывающему элементу 104 посредством адгезива. В качества верхнего листа 102 и заднего листа 103 можно использовать без особого ограничения различные типы материалов, обычно используемых во впитывающих изделиях, таких как гигиенические прокладки. Например, в качестве верхнего листа 102 можно использовать нетканый материал с однослойной или многослойной структурой или пористую пленку. В качестве заднего листа 103 можно использовать, например, влагопроницаемую полимерную пленку.

[0021]

Как проиллюстрировано на фиг.3, впитывающий элемент 104 форму, удлиненную в продольном направлении х1, которое соответствует направлению от передней стороны к задней стороне носителя при ношении прокладки 101. Направление длины впитывающего элемента соответствует продольному направлению х1, и направление ширины, ортогональное к направлению длины, соответствует боковому направлению y1. Впитывающий элемент 104 включает в себя впитывающую сердцевину 110 и проницаемый для жидкостей лист 111 для обертывания сердцевины, закрывающий впитывающую сердцевину 110. Лист 111 для обертывания сердцевины представляет собой один непрерывный лист, имеющий ширину, которая в 2-3 раза превышает длину впитывающей сердцевины 110 в боковом направлении y1. Как проиллюстрировано на фиг.4, лист 111 для обертывания сердцевины закрывает поверхность впитывающей сердцевины 110, обращенную к коже, на всей ее протяженности, а также выступает наружу в боковом направлении y1 от соответствующих боковых краев 110R, 110L впитывающей сердцевины 110, которые проходят вдоль продольного направления х1. Каждая из выступающих частей 111R, 111L листа для обертывания сердцевины загнута вниз под впитывающую сердцевину 110 и посредством этого закрывает поверхность впитывающей сердцевины 110, не обращенную к коже, на всей ее протяженности. Следует отметить, что в настоящем изобретении лист для обертывания сердцевины необязательно должен представлять собой один лист и может включать, например, два листа, то есть один лист для обертывания сердцевины, который расположен со стороны, обращенной к коже, и закрывает поверхность впитывающей сердцевины 110, обращенную к коже, и один лист для обертывания сердцевины, который расположен со стороны, не обращенной к коже, является отдельным от листа для обертывания сердцевины, расположенного со стороны, обращенной к коже, и закрывает поверхность впитывающей сердцевины 110, не обращенную к коже.

[0022]

Как проиллюстрировано на фиг.4, впитывающая сердцевина 110 включает в себя вышеупомянутое углубление 108. Более конкретно, часть, которая расположена со стороны, обращенной к верхнему листу 102, и соответствует углублению 108, вдавлена с образованием вогнутости как одно целое с верхним листом 102 со стороны верхнего листа 102 по направлению к стороне заднего листа 103. При вдавливании впитывающей сердцевины 110 с образованием вогнутости посредством углубления 108 может подавляться закручивание/образование выпуклостей/складок при ношении прокладки. Кроме того, впитывающая сердцевина 110 сильно уплотняется при вдавливании для образования углубления 108 с большой глубиной, что может обеспечить повышение способности к улавливанию жидкости.

[0023]

Как проиллюстрировано на фиг.4, впитывающая сердцевина 110 включает в себя множество фрагментов 10bh листового материала, включающих в себя синтетические волокна (также упоминаемых в дальнейшем просто как «фрагменты 10bh листового материала»). Фрагменты 10bh листового материала предусмотрены, по меньшей мере, со стороны, обращенной к верхнему листу 102. Фрагменты 10bh листового материала имеют фиксированный размер, и их форма и размеры являются по существу одинаковыми.

[0024]

Как проиллюстрировано на фиг.4, каждый кусок 10bh листового материала имеет по существу прямоугольную форму. Средняя длина фрагментов 10bh листового материала предпочтительно составляет от 0,3 до 30 мм, более предпочтительно от 1 до 15 мм, еще более предпочтительно от 2 до 10 мм. В данном документе в случаях, когда каждый кусок 10bh листового материала представляет собой прямоугольник, средняя длина относится к среднему значению длины стороны, проходящей в направлении длины. В случаях, когда каждый кусок 10bh листового материала представляет собой квадрат, средняя длина относится к среднему значению длины любой из четырех сторон. Когда средняя длина фрагментов 10bh листового материала составляет 0,3 мм или более, редкая структура может быть легко образована во впитывающем элементе 104. Когда средняя длина составляет 30 мм или менее, впитывающий элемент 104 с меньшей вероятностью будет вызывать ощущение неестественности для носителя, и впитывающая способность с меньшей вероятностью будет становиться неоднородной и зависящей от мест во впитывающем элементе 104. Средняя ширина фрагментов 10bh листового материала предпочтительно составляет от 0,1 до 10 мм, более предпочтительно от 0,3 до 6 мм, еще более предпочтительно от 0,5 до 5 мм. В данном документе в случаях, когда каждый кусок 10bh листового материала представляет собой прямоугольник, средняя ширина относится к среднему значению длины стороны, проходящей в направлении, соответствующем более короткой стороне. В случаях, когда каждый кусок 10bh листового материала представляет собой квадрат, средняя ширина относится к среднему значению длины любой из четырех сторон. Когда средняя ширина фрагментов 10bh листового материала составляет 0,1 мм или более, редкая структура может быть легко образована во впитывающем элементе 104. Когда средняя ширина составляет 10 мм или менее, впитывающий элемент 104 с меньшей вероятностью будет вызывать ощущение неестественности для носителя, и впитывающая способность с меньшей вероятностью будет становиться неоднородной и зависящей от мест во впитывающем элементе 104. Средняя толщина фрагментов 10bh листового материала предпочтительно составляет от 0,001 до 10 мм, более предпочтительно от 0,01 до 5 мм.

[0025]

Помимо фрагментов 10bh листового материала впитывающая сердцевина 110 также включает в себя гидрофильные волокна 10а. Различные материалы, обычно используемые во впитывающих сердцевинах 110 для впитывающих изделий, могут быть использованы без особого ограничения в качестве волокнистых материалов, образующих впитывающую сердцевину 110. Примеры гидрофильных волокон 10а включают целлюлозные волокна, гидратцеллюлозные волокна и хлопковые волокна. Примеры синтетических волокон 10b включают короткие волокна, образованные из полиэтилена, полипропилена или полиэтилентерефталата. Отсутствует особое ограничение в отношении фрагментов 10bh листового материала при условии, что они имеют форму листа, но они предпочтительно представляют собой нетканый материал.

[0026]

Впитывающая сердцевина 110 необязательно должна включать в себя гидрофильные волокна 10а при условии, что она включает в себя фрагменты 10bh листового материала. В случаях, когда включены гидрофильные волокна 10а, соотношение массовых долей фрагментов 10bh листового материала и гидрофильных волокон 10а (то есть отношение массовой доли фрагментов 10bh листового материала к массовой доле гидрофильных волокон 10а) во впитывающей сердцевине 110 не ограничено особым образом и может быть отрегулировано соответствующим образом в зависимости от типа фрагментов 10bh листового материала и гидрофильных волокон 10а. Например, в случаях, когда синтетические волокна, включенные в фрагменты 10bh листового материала, представляют собой волокна из полиэтилентерефталата (ПЭТ)/полиэтилена и гидрофильные волокна 10а представляют собой целлюлозные волокна, по соображениям, связанным с подавлением образования сгибов в прокладке 101 после раскрывания нераскрытой индивидуальной упаковки 100, предпочтительно, чтобы отношение массовых долей фрагментов 10bh листового материала и гидрофильных волокон 10а предпочтительно составляло 0,01 или более, более предпочтительно 0,1 или более и предпочтительно 100 или менее, более предпочтительно 10 или менее, и предпочтительно от 0,01 до 100, более предпочтительно от 0,1 до 10.

[0027]

Содержание фрагментов 10bh листового материала во впитывающей сердцевине 110 по отношению к полной массе впитывающей сердцевины 110 в сухом состоянии предпочтительно составляет 1% масс. или более, более предпочтительно 10% масс. или более и предпочтительно 100% масс. или менее, более предпочтительно 90% масс. или менее, и предпочтительно от 1 до 100% масс., более предпочтительно от 10 до 90% масс.

[0028]

Содержание гидрофильных волокон 10а во впитывающей сердцевине 110 по отношению к полной массе впитывающей сердцевины 110 в сухом состоянии предпочтительно составляет 1% масс. или более, более предпочтительно 10% масс. или более и предпочтительно 99% масс. или менее, более предпочтительно 90% масс. или менее, и предпочтительно от 1 до 99% масс., более предпочтительно от 10 до 90% масс.

[0029]

Масса фрагментов 10bh листового материала на 1 м2 во впитывающей сердцевине 110 предпочтительно составляет 1 г/м2 или более, более предпочтительно 20 г/м2 или более и предпочтительно 1000 г/м2 или менее, более предпочтительно 800 г/м2 или менее, и предпочтительно от 1 до 1000 г/м2, более предпочтительно от 20 до 800 г/м2.

[0030]

Масса гидрофильных волокон 10а на 1 м2 во впитывающей сердцевине 110 предпочтительно составляет 1 г/м2 или более, более предпочтительно 20 г/м2 или более и предпочтительно 1000 г/м2 или менее, более предпочтительно 800 г/м2 или менее, и предпочтительно от 1 до 1000 г/м2, более предпочтительно от 20 до 800 г/м2.

[0031]

Помимо фрагментов 10bh листового материала и гидрофильных волокон 10а впитывающая сердцевина 110 включает в себя впитывающие частицы 10с. Примеры впитывающих частиц 10с включают частицы на основе крахмала, на основе целлюлозы, на основе синтетического полимера и на основе полимера со сверхвысокой впитывающей способностью. Примеры полимеров со сверхвысокой впитывающей способностью, которые могут быть использованы, включают привитые сополимеры крахмала и акриловой кислоты (акрилата), продукты омыления сополимеров крахмала и акрилонитрила, продукты сшивания карбоксиметилцеллюлозы натрия и полимеры акриловой кислоты (акрилата).

[0032]

Содержание впитывающих частиц 10с во впитывающей сердцевине 110 по отношению к полной массе впитывающей сердцевины 110 в сухом состоянии предпочтительно составляет 0% масс. или более, более предпочтительно 1% масс. или более и предпочтительно 90% масс. или менее, более предпочтительно 70% масс. или менее, и предпочтительно от 0 до 90% масс., более предпочтительно от 1 до 70% масс.

[0033]

Масса впитывающих частиц 10с на 1 м2 во впитывающей сердцевине 110 предпочтительно составляет 0 г/м2 или более, более предпочтительно 5 г/м2 или более и предпочтительно 1000 г/м2 или менее, более предпочтительно 800 г/м2 или менее, и предпочтительно от 0 до 1000 г/м2, более предпочтительно от 5 до 800 г/м2.

[0034]

В качестве составляющих элементов, образующих впитывающую сердцевину 110, при необходимости также можно использовать, например, дезодоранты и антибактериальные средства. Примеры листа 111 для обертывания сердцевины включают волокнистые листы, такие как тонкая бумага и проницаемые для жидкостей, нетканые материалы.

[0035]

Как проиллюстрировано на фиг.4, впитывающая сердцевина 110 включает в себя в направлении Z толщины первый слой 110t, включающий в себя волокнистые материалы, в которых смешаны фрагменты 10bh листового материала и гидрофильные волокна 10a, и впитывающие частицы 10с, и второй слой 110b, включающий в себя волокнистые материалы, в которых плотность размещения фрагментов 10bh листового материала меньше, чем в первом слое 110t, и впитывающие частицы 10с. В данном документе плотность размещения фрагментов 10bh листового материала относится к числу фрагментов 10bh листового материала, которые имеются на 1 см2 в произвольном сечении, которое параллельно направлению Z толщины впитывающей сердцевины 110. В представленном варианте осуществления первый слой 110t расположен со стороны, обращенной к верхнему листу 102, и второй слой 110b расположен со стороны, обращенной к заднему листу 103. В первом слое 110t впитывающей сердцевины 110 фрагменты 10bh листового материала и гидрофильные волокна 10а спутаны друг с другом. Другими словами, в первом слое 110t гидрофильные волокна спутаны и соединены с фрагментами 10bh листового материала. С другой стороны, фрагменты 10bh листового материала отсутствуют во втором слое 110b впитывающей сердцевины 110 по представленному варианту осуществления, и второй слой образован только гидрофильными волокнами 10а и впитывающими частицами 10с, при этом гидрофильные волокна 10а спутаны и соединены друг с другом. В индивидуальной упаковке 100, образованной посредством складывания прокладки 101, которая включает в себя впитывающую сердцевину 110, включающую в себя фрагменты 10bh листового материала, фрагменты 10bh листового материала, обладающие способностью к восстановлению, обеспечивающей возможность легкого восстановления до исходного состояния, расположены с той стороны впитывающей сердцевины 110, которая обращена к верхнему листу 102, - то есть с внутренней стороны сгиба. Таким образом, когда прокладку 101 расправляют при раскрывании из ее состояния, в котором она упакована по отдельности, уменьшается вероятность образования сгибов на поверхности верхнего листа 102, соответствующих сложенным/согнутым частям IP в прокладке 101. В частности, в данной прокладке 101 фрагменты 10bh листового материала размещены только в первом слое 110t с той стороны впитывающей сердцевины 110, которая обращена к верхнему листу 102, и фрагменты 10bh листового материала отсутствуют с той стороны впитывающей сердцевины 110, которая обращена к заднему листу 103, - то есть отсутствуют во втором слое 110b с наружной стороны сгиба. Таким образом, гидрофильные волокна 10а во втором слое 110b могут сохранять согнутую форму, в то время как при раскрывании прокладки 101 до расправленного состояния фрагменты 10bh листового материала в первом слое 110t могут обеспечить подавление образования сгибов. Кроме того, поскольку образование сгибов может подавляться посредством данного расположения фрагментов 10bh листового материала, становится возможным свободное проектирование конфигурации углубления 108, образуемого посредством сдавливания.

[0036]

Синтетические волокна 10b, включенные во впитывающую сердцевину 110, включены не в дефибрированном состоянии, в котором они разделены на единичные, отдельные волокна, но вместо этого включены в виде фрагментов 10bh листового материала, имеющих заданный размер. Это обеспечивает очень хорошую способность к восстановлению, создающую возможность легкого восстановления до исходного состояния, и, таким образом, может эффективно подавляться образование сгибов. Кроме того, распределение фрагментов 10bh листового материала, которые имеют заданный размер, сделает менее вероятным возникновение дискомфорта, связанного с контактом с посторонним предметом во время использования прокладки 101, а также может обеспечить впитывание выделяемой организмом, текучей среды с высокой скоростью.

[0037]

По соображениям, связанным с подавлением образования сгибов в прокладке 101 после открывания нераскрытой индивидуальной упаковки 100, плотность размещения фрагментов 10bh листового материала в первом слое 110t впитывающей сердцевины 110 предпочтительно составляет 1 кусок на 1 см2 или более, более предпочтительно 5 фрагментов на 1 см2 или более и предпочтительно 500 фрагментов на 1 см2 или менее, более предпочтительно 200 фрагментов на 1 см2 или менее, и предпочтительно от 1 до 500 фрагментов на 1 см2, более предпочтительно от 5 до 200 фрагментов на 1 см2.

[0038]

По тем же соображениям плотность размещения фрагментов 10bh листового материала во втором слое 110b впитывающей сердцевины 110 предпочтительно составляет 0 фрагментов на 1 см2 или более, более предпочтительно 1 кусок на 1 см2 или более и предпочтительно 500 фрагментов на 1 см2 или менее, более предпочтительно 200 фрагментов на 1 см2 или менее, и предпочтительно от 0 до 500 фрагментов на 1 см2, более предпочтительно от 20 до 200 фрагментов на 1 см2.

[0039]

Далее, способ изготовления Упаковки впитывающего изделия согласно варианту осуществления настоящего изобретения описан со ссылкой на фиг.5-8, при этом в качестве примера рассмотрен способ изготовления индивидуальной упаковки 100 с прокладкой 101. Фиг.5 иллюстрирует общую конфигурацию варианта осуществления производственного устройства 200, используемого для выполнения способа изготовления по данному варианту осуществления. Фиг.6 иллюстрирует вид в перспективе части 210 производственного устройства 200, предназначенной для образования впитывающего элемента. Фиг.7 иллюстрирует частичный увеличенный вид сбоку подающей части 5 в части 210, предназначенной для образования впитывающего элемента, при этом подающая часть 5 предназначена для подачи фрагментов 10bh листового материала. Фиг.8 иллюстрирует схематический вид в плане части 230 производственного устройства, предназначенной для образования индивидуальной упаковки. При описании способа изготовления индивидуальной упаковки 100 сначала будет описано производственное устройство 200.

[0040]

Как проиллюстрировано на фиг.5, производственное устройство 200 включает в себя - от стороны, расположенной ближе по ходу в направлении транспортирования, к стороне, расположенной дальше по ходу в направлении транспортирования: часть 210 для образования впитывающего элемента, предназначенную для образования впитывающих элементов 104; часть 220 для образования впитывающего изделия, предназначенную для образования прокладок 101, и часть 230 для образования индивидуальной упаковки, предназначенную для образования индивидуальных упаковок 100.

[0041]

В нижеприведенном описании направление, в котором перемещаются непрерывная лента 104r из впитывающих элементов и непрерывный лист 10bs из синтетических волокон, включающий в себя синтетические волокна 10b, представляет собой направление Y, направление ширины перемещаемых листа 10bs из синтетических волокон и непрерывной ленты 104r из впитывающих элементов и направление, ортогональное к направлению транспортирования, представляют собой направление Х, и направление толщины перемещаемых листа 10bs из синтетических волокон и непрерывной ленты 104r из впитывающих элементов представляет собой направление Z. Кроме того, описанное позднее, первое направление представляет собой направление, проходящее в направлении Y транспортирования, и относится к направлению, при котором угол, образованный между ним и направлением Y транспортирования, находится в диапазоне значений, составляющих менее 45 градусов. В представленном варианте осуществления первое направление соответствует направлению, которое параллельно направлению Y транспортирования. Кроме того, описанное позднее, второе направление представляет собой направление, пересекающееся с первым направлением. В представленном варианте осуществления второе направление представляет собой направление, ортогональное к первому направлению, и соответствует направлению, которое параллельно направлению ширины перемещаемых листа 10bs из синтетических волокон и впитывающего элемента 104.

[0042]

Как проиллюстрировано на фиг.5, часть 210 для образования впитывающего элемента включает в себя: часть 211 для образования сердцевины, предназначенную для образования впитывающих сердцевин 1100; часть 212 для закрывания, предназначенную для закрывания впитывающих сердцевин 110 листом 111 для обертывания сердцевины для образования непрерывной ленты 104r из впитывающих элементов; часть 214 для сдавливания, предназначенную для сдавливания непрерывной ленты 104r из впитывающих элементов в направлении Z толщины, и часть 213 для отрезки впитывающих элементов, предназначенную для разрезания непрерывной ленты 104r из впитывающих элементов для образования отдельных впитывающих элементов 104.

[0043]

Как проиллюстрировано на фиг.5 и 6, часть 211 для образования сердцевины включает в себя: дефибрирующую часть 2, которая обеспечивает разделение на волокна гидрофильного листового материала 10аs, включающего в себя гидрофильные волокна 10а; короб 3, который обеспечивает перемещение материала впитывающего элемента 104 путем его переноса в воздушном потоке; подающую часть 5, которая обеспечивает подачу фрагментов 10bh листового материала в короб 3 в середине короба 3; вращающийся барабан 4, который расположен по ходу за коробом 3 рядом с ним и который включает в себя накапливающую часть, в которой скапливается материал впитывающего элемента 104, и прижимную ленту 7, расположенную вдоль наружной окружной периферийной поверхности 4f вращающегося барабана 4 с противоположной стороны по отношению к коробу 3.

[0044]

Как проиллюстрировано на фиг.6, дефибрирующая часть 2 включает в себя: волокноотделяющую машину 21, которая разделяет гидрофильный листовой материал 10аs на волокна, и кожух 22, который закрывает верхнюю сторону волокноотделяющей машины 21. Дефибрирующая часть 2 представляет собой часть, которая обеспечивает подачу отделенных гидрофильных волокон 10а, представляющих собой материал впитывающего элемента 104, внутрь короба 3. Дефибрирующая часть 2 также включает в себя два подающих валика 23, 23, которые обеспечивают подачу гидрофильного листового материала 10as к волокноотделяющей машине 21.

[0045]

Как проиллюстрировано на фиг.6, короб 3 проходит от дефибрирующей части 2 до вращающегося барабана 4, и отверстие короба 3, расположенное с выходной стороны, «охватывает» наружную окружную периферийную поверхность 4f, которая расположена рядом с тем пространством А вращающегося барабана 4, в котором поддерживается отрицательное давление. Короб 3 включает в себя верхнюю плиту 31, образующую верхнюю поверхность, нижнюю плиту 32, образующую нижнюю поверхность, и боковые стенки 33, 34, образующие соответствующие боковые поверхности. При приведении в действие воздуховсасывающего вентилятора (непроиллюстрированного) вращающегося барабана 4 воздушный поток, предназначенный для переноса материала впитывающего элемента 104 к наружной окружной периферийной поверхности 4f вращающегося барабана 4, создается внутри пространства, окруженного верхней плитой 31, нижней плитой 32 и боковыми стенками 33, 34 короба 3. Другими словами, внутреннее пространство короба 3 служит в качестве проточного канала 30.

[0046]

Как проиллюстрировано на фиг.6, верхняя плита 31 короба 3 предусмотрена с трубой 36 для диспергирования впитывающих частиц, которая обеспечивает подачу впитывающих частиц 10с в короб 3. Труба 36 для диспергирования впитывающих частиц выполнена с такой конфигурацией, что впитывающие частицы 10с выпускаются посредством такого устройства, как шнековый питатель (непроиллюстрированный), из отверстия для диспергирования, выполненного на конце трубы 36 для диспергирования впитывающих частиц, и подаются внутрь короба 3. Кроме того, количество впитывающих частиц 10с, подаваемых в трубу 36 для диспергирования впитывающих частиц, можно регулировать посредством такого устройства, как шнековый питатель.

[0047]

Как проиллюстрировано на фиг.6, подающая часть 5 включает в себя: первый режущий валик 53, включающий в себя множество режущих ножей 51, которые выполняют разрезание в первом направлении (направлении Х); второй режущий валик 54, включающий в себя множество режущих ножей 52, которые выполняют разрезание во втором направлении (направлении Y), и один приемный валик 55, расположенный напротив первого режущего валика 53 и второго режущего валика 54. Кроме того, подающая часть 5 включает в себя всасывающее сопло 58, которое расположено по ходу за режущими ножами 51, 52 в направлении транспортирования листа 10bs из синтетических волокон и которое всасывает фрагменты 10bh листового материала, образованные посредством использования режущих ножей 51, 52.

[0048]

Как проиллюстрировано на фиг.6 и 7, поверхность первого режущего валика 53 выполнена с множеством режущих ножей 51, 51, 51, …, проходящих непрерывно на всей наружной окружной периферии первого режущего валика 53 вдоль направления по окружности первого режущего валика 53, при этом режущие ножи выровнены в аксиальном направлении (направлении Х) первого режущего валика 53. При получении движущей силы от источника движущей силы, такого как двигатель, первый режущий валик 53 вращается в направлении стрелки R3. Интервал между режущими ножами 51, 51, 51, …, соседними друг с другом в аксиальном направлении первого режущего валика 53, по существу соответствует ширине (длине в направлении, соответствующем более короткой стороне; длине в направлении Х) каждого фрагмента 10bh листового материала, образованного разрезанием. Строго говоря, в зависимости от натяжения во время транспортирования листового материала листовой материал 10bs из синтетических волокон может быть разрезан в состоянии, в котором он сужен в направлении Х ширины; таким образом, при устранении данного натяжения ширина каждого полученного фрагмента 10bh листового материала может стать больше ширины интервала между режущими ножами 51, 51, 51, ….

[0049]

Как проиллюстрировано на фиг.6 и 7, поверхность второго режущего валика 54 выполнена с множеством режущих ножей 52, 52, 52, …, проходящих непрерывно на всей ширине второго режущего валика 54 вдоль аксиального направления второго режущего валика 54, при этом режущие ножи расположены с интервалами между ними, определяемыми в направлении вдоль окружности второго режущего валика 54. При получении движущей силы от источника движущей силы, такого как двигатель, второй режущий валик 54 вращается в направлении стрелки R4.

[0050]

Как проиллюстрировано на фиг.6 и 7, приемный валик 55 представляет собой гладкий валик, имеющий гладкую поверхность. При получении движущей силы от источника движущей силы, такого как двигатель, приемный валик 55 вращается в направлении стрелки R5.

[0051]

Как проиллюстрировано на фиг.6 и 7, подающая часть 5 включает в себя напротив поверхности приемного валика 55 - в порядке от стороны, расположенной ближе по ходу в направлении вращения, к стороне, расположенной дальше по ходу в направлении вращения (направлении стрелки R5): свободно вращающийся валик 56, который обеспечивает ввод непрерывного листового материала 10bs из синтетических волокон в зону между приемным валиком 55 и первым режущим валиком 53; первый режущий валик 53, который обеспечивает разрезание непрерывного листового материала 10bs из синтетических волокон в первом направлении; прижимной валик 57, который обеспечивает ввод множества непрерывных фрагментов 10bh1 листового материала (также упоминаемых в дальнейшем как непрерывные полоски 10bh1 из фрагментов листового материала), которые были получены разрезанием в первом направлении и проходят в первом направлении, в зону между приемным валиком 55 и вторым режущим валиком 54, и второй режущий валик 54, который обеспечивает разрезание непрерывных полосок 10bh1 из фрагментов листового материала во втором направлении. Подающая часть 5 также включает в себя подающий валик (непроиллюстрированный), который обеспечивает перемещение непрерывного листового материала 10bs из синтетических волокон, и подающий валик обеспечивает ввод непрерывного листового материала 10bs из синтетических волокон в зону между приемным валиком 55 и первым режущим валиком 53. Подающий валик выполнен с возможностью приведения его во вращение посредством приводного устройства, такого как серводвигатель. По соображениям, связанным с предотвращением проскальзывания листового материала 10bs из синтетических волокон, подающий валик может быть выполнен менее скользким посредством образования канавок, проходящих в аксиальном направлении на всей окружной периферии, на его поверхности или посредством подвергания всей окружной периферии обработке для нанесения покрытия для увеличения силы трения. Кроме того, проскальзывание может подавляться посредством зажима листового материала между подающим валиком и прижимным валиком.

[0052]

Как проиллюстрировано на фиг.6 и 7, подающая часть 5 включает в себя всасывающее сопло 58, которое всасывает фрагменты 10bh листового материала, образованные посредством второго режущего валика 54. Всасывающее сопло 58 имеет всасывающее отверстие 581, которое расположено под вторым режущим валиком 54, - то есть ближе к стороне, расположенной дальше по ходу в направлении вращения второго режущего валика 54 (направлении стрелки R4), чем точка, в которой второй режущий валик 54 и приемный валик 55 наиболее приближены друг к другу. Всасывающее отверстие 581 всасывающего сопла 58 проходит на всей ширине второго режущего валика 54. По соображениям, связанным с повышением способности к всасыванию фрагментов 10bh листового материала, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 было расположено под приемным валиком 55 и вторым режущим валиком 54 так, чтобы оно находилось напротив них между приемным валиком 55 и вторым режущим валиком 54. По соображениям, связанным с дополнительным повышением способности к всасыванию фрагментов 10bh листового материала, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 «охватывало» наружную поверхность второго режущего валика 54 так, чтобы, если смотреть со стороны боковой поверхности приемного валика 55 и второго режущего валика 54, длина дуги всасывающего отверстия 581, расположенной напротив второго режущего валика 54, была больше длины дуги всасывающего отверстия 581, расположенной напротив приемного валика 55, как проиллюстрировано на фиг.7.

[0053]

Как проиллюстрировано на фиг.6, всасывающее сопло 58 соединено посредством подающей трубы 59 со стороной верхней плиты 31 короба 3. Фрагменты 10bh листового материала, всосанные из всасывающего отверстия 581 всасывающего сопла 58, подаются внутрь короба 3 в середине короба 3 по подающей трубе 59. Место соединения подающей трубы 59 и короба 3 находится между стороной дефибрирующей части 2 и стороной вращающегося барабана 4 в коробе 3 и находится ближе к выходной стороне короба 3, чем труба 36 для диспергирования впитывающих частиц. Однако место соединения подающей трубы 59 и короба 3 не ограничено этим, и оно может находиться, например, на стороне нижней плиты 32, а не на стороне верхней плиты 31 короба 3.

[0054]

Как проиллюстрировано на фиг.6, вращающийся барабан 4 является цилиндрическим и включает в себя: элемент 40, образующий наружную окружную периферийную поверхность 4f, и неподвижную основную часть 42 барабана, расположенную дальше внутри, чем элемент 40. При получении движущей силы, например, от двигателя элемент 40, образующий наружную окружную периферийную поверхность 4f, вращается в направлении стрелки R1 вокруг горизонтальной оси. Элемент 40, образующий наружную окружную периферийную поверхность 4f, выполнен с углублением 41 для накапливания, которое служит в качестве накапливающей части, в которой скапливается материал впитывающего элемента и образуется впитывающая сердцевина 110. Углубление 41 для накапливания расположено непрерывно на всей окружной периферии в направлении вдоль окружности (направлении 2Y) вращающегося барабана 4. Нижняя поверхность углубления 41 для накапливания образована пористым элементом, который служит в качестве всасывающих отверстий для всасывания материала впитывающего элемента 104. В основной части 42 барабана имеется множество пространств, которые являются независимыми друг от друга. При приведении в действие воздуховсасывающего вентилятора (непроиллюстрированного), соединенного с вращающимся барабаном 4, можно регулировать давление в соответствующих пространствах. В производственном устройстве 200 имеются три пространства А-С. Всасывающая сила в зоне, соответствующей пространству А, может быть создана большей или меньшей, чем всасывающая сила в зонах, соответствующих пространствам В и С, и в пространстве А поддерживается отрицательное давление.

[0055]

Как проиллюстрировано на фиг.6, прижимная лента 7 расположена рядом с местом короба 3, находящимся с его выходной стороны, и расположена вдоль наружной окружной периферийной поверхности 4f вращающегося барабана 4, находящейся рядом с пространством В. В пространстве В создано нулевое давление (атмосферное давление) или отрицательное давление, более слабое, чем в пространстве А вращающегося барабана 4. Прижимная лента 7 представляет собой бесконечную воздухопроницаемую или воздухонепроницаемую ленту, образует «перемычку» между валиками 71 и 72 и вращается в соответствии с вращением вращающегося барабана 4. Благодаря прижимной ленте 7 непрерывная лента 110r из впитывающих сердцевин, находящаяся в углублении 41 для накапливания, может удерживаться внутри углубления 41 для накапливания до тех пор, пока впитывающая сердцевина не будет перемещена на вакуумный конвейер 8.

[0056]

Как проиллюстрировано на фиг.6, часть 212 для закрывания обеспечивает закрывание непрерывной ленты 110r из впитывающих сердцевин непрерывным листом 111 для обертывания сердцевины при одновременном перемещении листа 111 для обертывания сердцевины для образования непрерывной ленты 104r из впитывающих элементов посредством этого. Часть 212 для закрывания включает в себя вакуумный конвейер 8 и направляющие плиты для загибания (непроиллюстрированные), расположенные над вакуумным конвейером 8. Вакуумный конвейер 8 расположен под вращающимся барабаном 4 и расположен напротив наружной окружной периферийной поверхности 4f, находящейся рядом с тем пространством С вращающегося барабана 4, в котором давление задано равным нулю (атмосферному давлению) или задано равным небольшому положительному давлению. Вакуумный конвейер 8 включает в себя: бесконечную воздухопроницаемую ленту 83, которая охватывает ведущий ролик 81 и ведомые ролики 82, 82, и вакуумную камеру 84, расположенную в месте напротив наружной окружной периферийной поверхности 4f, находящейся рядом с пространством С вращающегося барабана 4, с другой стороны воздухопроницаемой ленты 83. Непрерывный лист 111 для обертывания сердцевины, который образован, например, из тонкой бумаги или нетканого материала, проницаемого для жидкостей, вводится на вакуумный конвейер 8. Направляющие плиты для загибания представляют собой элементы, которые обеспечивают загибание выступающих частей 111R, 111L непрерывного листа 111 для обертывания сердцевины, которые проходят вдоль направления транспортирования, в направлении ширины при одновременном перемещении непрерывного листа для обертывания сердцевины посредством вакуумного конвейера 8.

[0057]

Как проиллюстрировано на фиг.5, часть 213 для отрезки впитывающих элементов расположена по ходу за направляющими плитами для загибания. Часть 213 для отрезки впитывающих элементов включает в себя: режущий валик 213а, имеющий множество режущих ножей на его окружной периферийной поверхности, и опорный валик 213b, имеющий ровную и гладкую окружную периферийную поверхность для приема режущих ножей. Интервал между режущими ножами, соседними друг с другом в направлении вдоль окружности режущего валика 213а, соответствует длине каждого впитывающего элемента 104, образованного разрезанием, в направлении транспортирования (длине в направлении длины).

[0058]

Как проиллюстрировано на фиг.5, часть 220 для образования впитывающего изделия включает в себя - в порядке от стороны, расположенной ближе по ходу в направлении транспортирования, к стороне, расположенной дальше по ходу в направлении транспортирования: часть 221 для подачи верхнего листа, которая обеспечивает подачу верхнего листа 102 на сторону одной поверхности каждого впитывающего элемента 104; сдавливающую часть 222, которая обеспечивает сдавливание впитывающего элемента 104 с верхней стороны верхнего листа 102; часть 223 для подачи заднего листа, которая обеспечивает подачу заднего листа 103 на сторону другой поверхности каждого впитывающего элемента 104; скрепляющую часть 224, которая обеспечивает скрепление непрерывной ленты 101r из прокладок для получения формы изделия, которая соответствует каждой прокладке 101, и часть 225 для вырезания прокладок, которая обеспечивает разрезание непрерывной ленты 101r из прокладок для образования отдельных прокладок 101.

[0059]

Часть 221 для подачи верхнего листа включает в себя подводящий ролик 221f, который обеспечивает подвод непрерывного верхнего листа 102, подаваемого из рулона 2f исходного текстильного материала, к стороне одной поверхности перемещаемых впитывающих элементов 104. Часть 223 для подачи заднего листа включает в себя подводящий ролик 223f, который обеспечивает подвод непрерывного заднего листа 103, подаваемого из рулона 3f исходного текстильного материала, к стороне другой поверхности перемещаемых впитывающих элементов 104.

[0060]

Сдавливающая часть 222 включает в себя валик 222а для тиснения, на поверхности которого имеется выступ, соответствующий углублению 108, которое должно быть образовано в верхнем листе 102 и впитывающем элементе 104, и опорный валик 222b, расположенный напротив валика 222а для тиснения. В качестве валика 222а для тиснения можно использовать без особого ограничения известный валик для тиснения, предназначенный для сдавливания впитывающего изделия, такого как гигиеническая прокладка.

[0061]

Скрепляющая часть 224 включает в себя сжимающий валик 224а, на поверхности которого имеется выступ, соответствующий наружному контуру каждой прокладки 101, и опорный валик 224b, расположенный напротив сжимающего валика 224а. В качестве сжимающего валика 224а можно использовать без особого ограничения известный сжимающий валик, предназначенный для выполнения скрепления с формой, которая соответствует наружному контуру впитывающего изделия, такого как гигиеническая прокладка.

[0062]

Часть 225 для вырезания прокладок включает в себя режущий валик 225а, имеющий режущий нож, соответствующий наружному контуру каждой прокладки 101, и опорный валик 225b, расположенный напротив режущего валика 225а. В качестве режущего валика 225а можно использовать без особого ограничения известный режущий валик, предназначенный для выполнения вырезания с формой, которая соответствует наружному контуру впитывающего изделия, такого как гигиеническая прокладка.

[0063]

Как проиллюстрировано на фиг.5, часть 230 для образования индивидуальных упаковок включает в себя - - в порядке от стороны, расположенной ближе по ходу в направлении транспортирования, к стороне, расположенной дальше по ходу в направлении транспортирования: поворачивающую часть 231, которая обеспечивает поворот каждой прокладки 101 на 90 градусов относительно направления транспортирования; часть 232 для прикрепления упаковочного материала, которая обеспечивает прикрепление упаковочного материала 105 к каждой прокладке 101; часть 233 для складывания, которая обеспечивает складывание каждой прокладки 101, к которой был прикреплен упаковочный материал 105; часть 234 для скрепления в направлении ширины, которая обеспечивает скрепление непрерывной ленты 100r из индивидуальных упаковок вдоль направления Х ширины, ортогонального к направлению транспортирования, и часть 235 для отрезки индивидуальных упаковок, которая обеспечивает разрезание непрерывной ленты 100r из индивидуальных упаковок для образования отдельных индивидуальных упаковок 100.

[0064]

Как проиллюстрировано на фиг.5, поворачивающая часть 231 включает в себя подводящий валик 231а, который обеспечивает подвод прокладок 101, и поворачивающий элемент 231b, который обеспечивает поворот каждой прокладки 101 на 90 градусов относительно направления транспортирования. Подводящий валик 231а расположен напротив поворачивающего элемента 231b. Подводящий валик 231а образован так, что он может удерживать перемещаемые прокладки 101. На окружной периферийной поверхности поворачивающего элемента 231b имеется множество всасывающих головок (непроиллюстрированных), каждая из которых воздействует с всасывающей силой на прокладку 101 и обеспечивает прием прокладки 101, удерживаемой подводящим валиком 231а. Всасывающая головка выполнена с возможностью поворота прокладки 101, находящейся под действием всасывающей силы, на 90 градусов вокруг оси, перпендикулярной к всасывающей поверхности всасывающей головки, при вращении поворачивающего элемента 231b.

[0065]

Как проиллюстрировано на фиг.5, часть 232 для прикрепления упаковочного материала включает в себя: приемный валик 232а, который обеспечивает прием каждой прокладки 101 от поворачивающего элемента 231b; часть 232b для нанесения, которая обеспечивает нанесение адгезива на непрерывный упаковочный материал 105, и валик 232с для прикрепления, который обеспечивает прикрепление каждой прокладки 101 к непрерывному упаковочному материалу 105. На окружной периферийной поверхности приемного валика 232а имеется множество всасывающих головок (непроиллюстрированных), каждая из которых обеспечивает прием прокладки 101 и воздействует с всасывающей силой на прокладку 101, перемещаемую посредством поворачивающего элемента 231b. В качестве части 232b для нанесения можно использовать, например, устройство с головкой для нанесения покрытия или валик для нанесения. Валик 232с для прикрепления расположен напротив приемного валика 232а в состоянии, в котором непрерывный упаковочный материал 105, к которому прикреплены прокладки 101, расположен между ними.

[0066]

Как проиллюстрировано на фиг.5, часть 233 для складывания включает в себя первую фальцевальную часть 233А, которая обеспечивает загибание проходящей вдоль направления транспортирования, одной стороны упаковочного материала 105, к которому прикреплены прокладки 101, и вторую фальцевальную часть 233В, которая обеспечивает загибание другой стороны. Первая фальцевальная часть 233А включает в себя первую направляющую для загибания (непроиллюстрированную) и фальцевальный валик 233а для задания начальной точки первой сложенной/согнутой части IP1. Вторая фальцевальная часть 233В включает в себя вторую направляющую для загибания (непроиллюстрированную) и фальцевальный валик 233b для задания начальной точки второй сложенной/согнутой части IP2.

[0067]

Часть 234 для скрепления в направлении ширины включает в себя сжимающий валик 234а, который обеспечивает периодическое сжатие в направлении Х ширины непрерывной ленты 100r из индивидуальных упаковок, которая была сложена, и опорный валик 234b, расположенный напротив сжимающего валика 234а. В качестве сжимающего валика 234а можно использовать без особого ограничения известный сжимающий валик, предназначенный для сжатия впитывающего изделия, такого как гигиеническая прокладка.

[0068]

Часть 235 для отрезки индивидуальных упаковок включает в себя режущий валик 235а, на окружной периферийной поверхности которого имеется множество режущих ножей, и опорный валик 235b, расположенный напротив режущего валика 235а. Каждый режущий нож режущего валика 235а образован вдоль аксиального направления режущего валика 235а так, что он проходит непрерывно на всей ширине режущего валика 235а. Режущие ножи расположены с интервалами между ними, определяемыми в направлении вдоль окружности режущего валика 235а. В качестве режущего валика 235а можно использовать без особого ограничения известный режущий валик, предназначенный для обработки впитывающего изделия, такого как гигиеническая прокладка.

[0069]

Далее будет описан способ изготовления индивидуальной упаковки 100 с прокладкой 101 посредством использования вышеупомянутого производственного устройства 200, то есть вариант осуществления способа изготовления по настоящему изобретению. Как проиллюстрировано на фиг.5, способ изготовления индивидуальной упаковки 100 с прокладкой 101 включает: этап образования сердцевины, заключающийся в образовании впитывающей сердцевины 110 посредством накапливания множества фрагментов 10bh листового материала, включающих в себя синтетические волокна 10b; этап образования изделия, заключающийся в образовании сначала непрерывной ленты 101r из прокладок как впитывающих изделий посредством наложения - друг на друга - впитывающей сердцевины 110 и перемещаемого непрерывного верхнего листа 102, проницаемого для жидкостей, и в последующем разрезании непрерывной ленты 101r из прокладок для образования прокладки 101 как впитывающего изделия, и этап складывания, заключающийся в складывании прокладки 101 при верхнем листе 102, находящемся с внутренней стороны, для образования сложенных/согнутых частей IP, которые проходят в направлении y1 ширины прокладки 101. Более предпочтительно, если способ изготовления индивидуальной упаковки 100 с прокладкой 101 согласно данному варианту осуществления включает: этап дефибрирования, заключающийся в разделении непрерывного гидрофильного листового материала 10as на волокна посредством использования волокноотделяющей машины 21 и в получении гидрофильных волокон 10а; этап разрезания, заключающийся в разрезании непрерывного листа 10bs из синтетических волокон, включающего в себя синтетические волокна 10b, с заданными длинами в первом направлении и втором направлении и в образовании фрагментов 10bh листового материала; этап всасывания, заключающийся во всасывании фрагментов 10bh листового материала, полученных на этапе разрезания, и в подаче их внутрь короба 3; этап транспортирования, заключающийся в перемещении множества фрагментов 10bh листового материала и гидрофильных волокон 10а к углублению 41 для накапливания, служащему в качестве накапливающей части, посредством использования короба 3, служащего в качестве транспортирующей части, и вышеупомянутый этап образования сердцевины, заключающийся в накапливании - в углублении 41 для накапливания, служащем в качестве накапливающей части, - множества фрагментов 10bh листового материала и гидрофильных волокон 10а, перемещенных на этапе транспортирования, и в образовании впитывающей сердцевины 110. Способ изготовления индивидуальной упаковки 100 с прокладкой 101 согласно данному варианту осуществления будет подробно описан ниже.

[0070]

Сначала в пространстве А внутри вращающегося барабана 4 и во внутреннем пространстве вакуумной камеры 84 для вакуумного конвейера 8 создают отрицательное давление посредством приведения в действие воздуховсасывающих вентиляторов (непроиллюстрированных), соответственно соединенных с ними. За счет создания отрицательного давления в пространстве А воздушный поток для транспортирования материала впитывающего элемента 104 к наружной окружной периферийной поверхности 4f вращающегося барабана 4 создается внутри короба 3. Кроме того, волокноотделяющую машину 21 и вращающийся барабан 4 приводят во вращение, первый режущий валик 53, второй режущий валик 54 и приемный валик 55 приводят во вращение, и прижимную ленту 7 и вакуумный конвейер 8 приводят в действие.

[0071]

Далее, как проиллюстрировано на фиг.6, выполняют этап дефибрирования для подачи непрерывного гидрофильного листового материала 10as в волокноотделяющую машину 21 посредством использования двух подающих валиков 23, 23 и для получения гидрофильных волокон 10а посредством разделения листового материала на волокна. Гидрофильные волокна 10а, которые представляют собой дефибрированный волокнистый материал, подают из волокноотделяющей машины 21 в короб 3. Два подающих валика 23, 23 обеспечивают регулирование скорости подачи гидрофильного листового материала 10as в волокноотделяющую машину 21; на этапе дефибрирования осуществляется регулирование подачи гидрофильного листового материала 10as в волокноотделяющую машину 21.

[0072]

Как проиллюстрировано на фиг.6, отдельно от этапа дефибрирования выполняют этап разрезания, на котором непрерывный листовой материал 10bs из синтетических волокон разрезают и фрагменты 10bh листового материала образуют, используя: первый режущий валик 53, включающий в себя режущие ножи 51, которые выполняют разрезание в первом направлении, и второй режущий валик 54, включающий в себя режущие ножи 52, которые выполняют разрезание во втором направлении. На этапе разрезания используют первый режущий валик 53, который обеспечивает разрезание непрерывного листового материала 10bs из синтетических волокон в первом направлении, второй режущий валик 54, который обеспечивает разрезание листового материала во втором направлении, и один приемный валик 55. На этапе разрезания непрерывный листовой материал 10bs из синтетических волокон вводят в зону между первым режущим валиком 53 и приемным валиком 55 и разрезают в первом направлении для образования множества непрерывных полосок 10bh1 из фрагментов листового материала. После этого образованные непрерывные полоски 10bh1 из фрагментов листового материала перемещают посредством приемного валика 55 и разрезают во втором направлении между вторым режущим валиком 54 и приемным валиком 55 для образования фрагментов 10bh листового материала. Этап разрезания подробно описан ниже.

[0073]

На этапе разрезания непрерывный листовой материал 10bs из синтетических волокон перемещают, используя вышеупомянутый подающий валик (непроиллюстрированный). Подающий валик обеспечивает регулирование скорости транспортирования непрерывного листового материала 10bs из синтетических волокон; на этапе разрезания обеспечивается регулирование скорости транспортирования/перемещения непрерывного листового материала 10bs из синтетических волокон.

[0074]

Как проиллюстрировано на фиг.7, на этапе разрезания непрерывный листовой материал 10bs из синтетических волокон, перемещенный посредством подающего валика, вводят посредством свободно вращающегося валика 56 в зону между приемным валиком 55, который вращается в направлении стрелки R5, и первым режущим валиком 53, который вращается в направлении стрелки R3, и посредством множества режущих ножей 51, 51, 51, … непрерывный листовой материал 10bs из синтетических волокон разрезают в первом направлении в местах, находящихся на расстояниях друг от друга во втором направлении. Выполнение разрезания так, как описано выше, обеспечивает образование множества непрерывных полосок 10bh1 из фрагментов листового материала, которые проходят в первом направлении и расположены рядом друг с другом во втором направлении. Множество непрерывных полосок 10bh1 из фрагментов листового материала имеют одинаковую ширину (длину во втором направлении). По соображениям, связанным с обеспечением того, чтобы фрагменты 10bh листового материала имели необходимые размеры для достижения заданных эффектов, предпочтительно, чтобы средняя ширина непрерывных полосок 10bh1 из фрагментов листового материала, образованных на этапе разрезания, составляла от 0,1 до 10 мм, более предпочтительно от 0,3 до 6 мм, еще более предпочтительно от 0,5 до 5 мм. В данном варианте осуществления ширина каждой непрерывной полоски 10bh1 из фрагментов листового материала, полученной разрезанием посредством первого режущего валика 53, соответствует длине стороны каждого фрагмента 10bh листового материала, образуемого в конечном счете, которая определяется в направлении, соответствующем более короткому размеру/более короткой стороне. Тем не менее, разрезание может быть выполнено так, что ширина каждой непрерывной полоски 10bh1 из фрагментов листового материала, полученной разрезанием посредством первого режущего валика 53, будет соответствовать длине стороны каждого фрагмента 10bh листового материала, образуемого в конечном счете, которая определяется в направлении длины. В этом случае средняя ширина непрерывных полосок 10bh1 из фрагментов листового материала, полученных разрезанием посредством первого режущего валика 53, предпочтительно составляет от 0,3 до 30 мм, более предпочтительно от 1 до 15 мм, еще более предпочтительно от 2 до 10 мм. Множество непрерывных полосок 10bh1 из фрагментов листового материала, которые были образованы, перемещаются на окружную периферийную поверхность приемного валика 55, который вращается в направлении стрелки R5, перемещаются между приемным валиком 55 и прижимным валиком 57 и затем вводятся в зону между приемным валиком 55 и вторым режущим валиком 54 посредством прижимного валика 57.

[0075]

Затем, как проиллюстрировано на фиг.7, на этапе разрезания множество непрерывных полосок 10bh1 из фрагментов листового материала, которые расположены рядом друг с другом во втором направлении и проходят в первом направлении, вводятся в зону между приемным валиком 55, который вращается в направлении стрелки R5, и вторым режущим валиком 54, который вращается в направлении стрелки R4. После этого посредством множества режущих ножей 52, 52, 52, … множество непрерывных полосок 10bh1 из фрагментов листового материала разрезаются вдоль второго направления и с промежутками в первом направлении. Выполнение разрезания так, как описано выше, обеспечивает образование множества прямоугольных фрагментов 10bh листового материала, длина которых в первом направлении больше длины во втором направлении. Множество прямоугольных фрагментов 10bh листового материала имеют одинаковую длину в первом направлении. По соображениям, связанным с обеспечением того, чтобы фрагменты 10bh листового материала имели необходимые размеры для достижения заданных эффектов, предпочтительно, чтобы средняя длина каждого фрагмента 10bh листового материала, образованного на этапе разрезания, составляла от 0,3 до 30 мм, более предпочтительно от 1 до 15 мм, еще более предпочтительно от 2 до 10 мм. В данном варианте осуществления длина каждого фрагмента 10bh листового материала, полученного разрезанием посредством второго режущего валика 54, соответствует длине стороны каждого фрагмента 10bh листового материала, определяемой в направлении длины. Тем не менее, разрезание может быть выполнено так, что длина каждого фрагмента 10bh листового материала, полученного разрезанием посредством второго режущего валика 54, будет соответствовать длине стороны каждого фрагмента 10bh листового материала, определяемой в направлении, соответствующем более короткому размеру/более короткой стороне. В этом случае длина (ширина) каждого фрагмента 10bh листового материала, полученного разрезанием посредством второго режущего валика 54, предпочтительно составляет от 0,1 до 10 мм, более предпочтительно от 0,3 до 6 мм, еще более предпочтительно от 0,5 до 5 мм.

[0076]

На этапе разрезания непрерывный листовой материал 10bs из синтетических волокон разрезают в первом направлении, а также разрезают с заданной длиной во втором направлении для получения фрагментов 10bh листового материала посредством этого. Таким образом, размер получаемых фрагментов 10bh листового материала можно легко отрегулировать до намеченного размера, и большое число фрагментов 10bh листового материала с одинаковым размером могут быть легко образованы с высокой точностью. Как описано выше, поскольку фрагменты 10bh листового материала с заданным размером могут быть образованы с высокой точностью, можно эффективно и непрерывно изготавливать впитывающие элементы, имеющие заданную впитывающую способность.

[0077]

Далее, выполняют этап всасывания для всасывания фрагментов 10bh листового материала, полученных разрезанием посредством режущих валиков 53, 54, и подачи фрагментов 10bh листового материала внутрь короба 3 посредством использования всасывающего сопла 58, всасывающее отверстие 581 которого расположено под вторым режущим валиком 54. При размещении всасывающего отверстия 581 всасывающего сопла 58 под вторым режущим валиком 54, то есть ближе к выходной стороне в направлении R4 вращения второго режущего валика 54 (направлении стрелки R4), чем точка, в которой второй режущий валик 54 и приемный валик 55 наиболее приближены друг к другу, множество фрагментов 10bh листового материала, полученных разрезанием и образованных посредством второго режущего валика 54 и приемного валика 55, могут эффективно всасываться.

[0078]

После этого выполняют этап транспортирования для перемещения всосанных фрагментов 10bh листового материала к углублению 41 для накапливания на наружной окружной периферийной поверхности 4f вращающегося барабана 4 посредством их переноса в воздушном потоке. На этапе транспортирования множество фрагментов 10bh листового материала, подвергшихся этапу разрезания и этапу всасывания, подаются внутрь короба 3 со стороны верхней плиты 31 короба 3 в месте, находящемся в середине короба 3, определяемой в направлении Y транспортирования, и подаваемые фрагменты 10bh листового материала перемещаются к предназначенному для накапливания углублению 41 вращающегося барабана 4 посредством их переноса в воздушном потоке.

[0079]

На этапе транспортирования гидрофильные волокна 10а, полученные на этапе дефибрирования, подаются внутрь короба 3, и затем множество фрагментов 10bh листового материала, всосанных на этапе всасывания, подаются внутрь короба 3 в середине короба 3. Таким образом, фрагменты 10bh листового материала перемещаются в воздушном потоке в середине зоны перемещения гидрофильных волокон 10а к углублению 41 для накапливания, при этом они перемещаются в воздушном потоке в диспергированном состоянии и состоянии взвешенности в воздухе. Таким образом, фрагменты 10bh листового материала и гидрофильные волокна 10а смешиваются при перемещении фрагментов 10bh листового материала и гидрофильных волокон 10а в воздушном потоке в диспергированном состоянии и состоянии взвешенности в воздухе.

[0080]

Кроме того, на этапе транспортирования впитывающие частицы 10с подаются посредством использования трубы 36 для диспергирования впитывающих частиц, и фрагменты 10bh листового материала и впитывающие частицы 10с смешиваются при перемещении фрагментов 10bh листового материала, полученных на этапе разрезания, и впитывающих частиц 10с в воздушном потоке к углублению 41 для накапливания. На этапе транспортирования место расположения трубы 36 для диспергирования впитывающих частиц находится ближе к входной стороне, чем место соединения между подающей трубой 59 и коробом 3. Таким образом, фрагменты 10bh листового материала, гидрофильные волокна 10а и впитывающие частицы 10с смешиваются вместе при перемещении впитывающих частиц 10с в воздушном потоке в диспергированном состоянии и состоянии взвешенности в воздухе к углублению 41 для накапливания.

[0081]

Далее, выполняется этап образования сердцевины для накапливания фрагментов 10bh листового материала, которые были перемещены на этапе транспортирования, а также гидрофильных волокон 10а и впитывающих частиц 10с в углублении 41 для накапливания, выполненном на наружной окружной периферийной поверхности 4f вращающегося барабана 4, для образования впитывающей сердцевины 110. Фрагменты 10bh листового материала вводятся со стороны верхней плиты 31 короба 3 в середине зоны перемещения гидрофильных волокон 10а от входной стороны короба 3 в направлении транспортирования. Таким образом, уменьшается вероятность смешивания гидрофильных волокон 10а, которые перемещаются на стороне, более близкой к нижней плите 32 короба 3, с фрагментами 10bh листового материала. С другой стороны, гидрофильные волокна 10а, которые перемещаются на стороне, более близкой к верхней плите 31 короба 3, с большей вероятностью будут смешиваться вместе с фрагментами 10bh листового материала, вводимыми со стороны верхней плиты 31 короба 3. Посредством данного этапа образования сердцевины образуют впитывающую сердцевину 110, включающую в себя первый слой 110t, в котором смешаны фрагменты 10bh листового материала и гидрофильные волокна 10а, которые были перемещены на стороне, более близкой к верхней плите 31 короба 3, и второй слой 110b, который включает в себя гидрофильные волокна 10а, перемещенные на стороне, более близкой к нижней плите 32 короба 3, и в котором плотность размещения фрагментов 10bh листового материала меньше, чем в первом слое 110t. Первый слой 110t образуется с наружной стороны углубления 41 для накапливания, определяемой в направлении толщины, в то время как второй слой 110b образуется с внутренней стороны углубления 41 для накапливания, определяемой в направлении толщины. Таким образом, фрагменты 10bh листового материала и гидрофильные волокна 10а накапливаются таким образом, что плотность размещения фрагментов 10bh листового материала изменяется в направлении толщины впитывающей сердцевины 110.

[0082]