Настоящее изобретение относится к способу полимеризации олефинов в полимеризационной реакторной системе, и конкретно к способу добавления соединения, которое реагирует с каталитическими ядами (например, водой).

Известна полимеризация олефинов путем их контактирования с каталитической системой в реакторной системе, включающей газофазный реактор. Например, в газофазном процессе полимеризации в псевдоожиженном слое слой полимера поддерживается в псевдоожиженном состоянии восходящим потоком ожижающего газа, включающего олефин; этот газ покидает реактор и затем подвергается рециклу.

Запуск реакции полимеризации в газовой фазе обычно осуществляют путем подачи полученного заранее слоя полимера, известного как зародышевый слой, в реактор, переведения этого зародышевого слоя в псевдоожиженное состояние и создания в реакторе реакционной газовой смеси, а затем подают катализатор для инициирования реакции.

Затем полимеризацию можно осуществлять в непрерывном режиме; каталитическую систему, подпиточные реагенты и другие компоненты реакционной газовой смеси подают в реактор, как необходимо: непрерывно или периодически. Получаемый полимер можно выгружать из реактора непрерывно или периодически. Предварительно полученный зародышевый слой образует начальный псевдоожиженный слой, но по мере протекания реакции и выгрузки твердых частиц полимера он замещается слоем образующегося полимера.

Выходящий из реактора газ обычно охлаждают перед возвратом обратно в реактор. В предпочтительных способах его охлаждают ниже температуры, при которой жидкие компоненты конденсируются из газового потока, и как жидкую, так и газовую фазу подвергают рециклу, причем испарение сконденсированных жидких компонентов в реакторе обеспечивает значительное понижение температуры реакции. Образование конденсированной жидкости из газа, покидающего реактор, и подачу этой конденсированной жидкости в реактор обычно называют работой в «конденсированном режиме».

При промышленном получении полиолефинов иногда необходимо остановить реакцию полимеризации. Эта необходимость может возникнуть по нескольким причинам. Например, реакторы можно останавливать для обслуживания, чистки реактора или других частей реакционной системы по графику или вне графика. Определенные операции, например, некоторые переходные процессы, также требуют прекращения реакции полимеризации.

В ходе этих различных операций в реактор полимеризации могут попадать примеси («каталитические яды»), например, вода и/или кислород. Например, если реактор в ходе его временной остановки открывают, примеси, например, вода и/или кислород, могут попадать в реактор. В качестве другого примера, если в ходе перехода в реактор вводят новый зародышевый слой, он может содержать воду, кислород или другие примеси, которые накопились в ходе хранения этого зародышевого слоя. Эти примеси могут замедлять возобновление полимеризации, и могут вызывать значительные трудности.

По этой причине, как известно, осуществляют продувку реакторов и зародышевых слоев с целью удаления воды и других примесей. Также известен способ введения соединений, которые называют «улавливатели», или «акцепторы», которые могут реагировать с примесями и таким образом удалять их.

Способы продувки включают продувку под давлением инертным газом, например, азотом, при повышенной температуре, или проточную продувку реактора азотом или другими подходящими инертными газами при пониженном давлении. Вакуум можно создавать в реакторе, предпочтительно при повышенной температуре, с целью снижения содержания воды.

В отношении улавливателей, перед осуществлением полимеризации в реактор вводили в качестве акцепторов каталитических ядов алкилалюминиевые соединения и другие соединения на основе алкилированных металлов, например, триметилалюминий, триэтилалюминий и диэтилцинк.

С целью повышения теплоемкости циркулирующей среды и ускорения таким образом осушки можно также вводить и подвергать циркуляции в газовом состоянии углеводороды, например, этан, этилен, пропан, пропилен, бутан, изобутан, 1-бутен, н-пентан, изопентан, н-гексан и 1-гексен. Например, в патенте WO 2004007571 описан способ полимеризации или сополимеризации в газовой фазе олефина (олефинов) путем контактирования указанного олефина (олефинов) в условиях полимеризации или сополимеризации в реакторе, в котором полимер или сополимер поддерживают в псевдоожиженном слое и/или перемешивают механическим способом с каталитической системой, этот способ включает операцию, проводимую перед запуском, отличающуюся тем, что перед подачей в реактор каталитической системы реактор подвергают очищающей обработке, включающей стадии введения в реактор алкана, содержащего от 4 до 8 атомов углерода, циркуляцию указанного алкана в реакторе при повышенном давлении и повышенной температуре, снижение давления и продувку реактора.

Можно применять комбинации перечисленных выше способов. Например, реактор можно продувать с целью снижения содержания воды, а затем с целью дополнительного снижения ее содержания добавлять улавливатель.

Пример способа, который включает продувку и добавление акцептора в пустой реактор (перед подачей нового зародышевого слоя) можно найти в патенте WO 00/58377.

В EP 180420 приведен пример способа, в котором зародышевый слой загружают в реактор, а затем проводят обработку. В этом патенте описан способ запуска реакции полимеризации в газовой фазе путем контактирования олефина в условиях полимеризации в псевдоожиженном слое и/или при механическом перемешивании с загрузочным порошком (т.е. зародышевым слоем) в присутствии каталитической системы типа Циглера-Натты. Применяемый загрузочный порошок подвергнут дегидратации и обработке путем контактирования указанного загрузочного порошка с алюминийорганическим соединением в течение промежутка времени продолжительностью по меньшей мере пять минут.

Сейчас авторы настоящего изобретения обнаружили, что вода и другие примеси могут накапливаться в областях, иных по отношению к реактору, и улучшенный и более надежный запуск может быть осуществлен в том случае, если улавливатели вводят непосредственно в иные части реакторной системы, а не в сам реактор.

Так, в первом предпочтительном варианте настоящее изобретение обеспечивает способ полимеризации олефинов в полимеризационной реакторной системе, которая включает следующие компоненты:

газофазный реактор, имеющий отверстие для выхода газа и одну или более линий выгрузки содержащих полимер потоков;

рециркуляционный контур для возврата обратно в реактор газа, выходящего из реактора через отверстие для газа;

систему отделения полимера для отделения реагентов от продукта полимеризации, содержащегося в выгружаемом содержащем полимер потоке; и

рециркуляционную систему для возврата реагентов, удаленных из реактора в содержащем полимер потоке, обратно в реактор;

способ отличается тем, что улавливатель вводят непосредственно в одно или более из перечисленных мест: рециркуляционный контур, система отделения полимера и рециркуляционная система.

Чтобы избежать неясности, следует отметить, что полимеризационная реакторная система представляет собой циркуляционную систему, и, следовательно, добавление компонентов в одном месте может привести к переносу таких компонентов в другие места. Выражение «вводят непосредственно» в настоящем описании означает, что улавливатель вводят в реакторную систему в конкретном месте, и не подразумевает тот улавливатель, который был введен в ином месте и затем попал в указанное конкретное место по системе циркуляции. В отношении улавливателя, и даже если выражение «непосредственно» не применяется в каждом случае в настоящем описании, любую ссылку на введение или добавление улавливателя в конкретном месте можно рассматривать в том смысле, что улавливатель вводят непосредственно в указанном конкретном месте.

«Полимеризационная реакционная система» по настоящему изобретению, которую в настоящем описании также называют «реакционной системой», включает:

газофазный реактор, имеющий отверстие для выхода газа и одну или более линий выгрузки содержащих полимер потоков;

рециркуляционный контур для возврата обратно в реактор газа, выходящего из реактора через отверстие для газа;

систему отделения полимера для отделения реагентов от продукта полимеризации, содержащегося в выгружаемом содержащем полимер потоке; и

рециркуляционную систему для возврата реагентов, удаленных из реактора в содержащем полимер потоке, обратно в реактор.

Выражение «рециркуляционный контур» означает всю систему, по которой газ, покидающий реактор через отверстие для выпуска газа, возвращается обратно в реактор. Чтобы избежать неясности, он включает возможность, которая фактически является предпочтительной, что часть газа охлаждается и конденсируется с образованием жидкости, и затем возвращается в реактор. Выражение «рециркуляционный контур» также включает любые выпускные отверстия в рециркуляционном контуре. Рециркуляционный контур может включать линии подачи свежего сырья, если свежее сырье подают в реактор путем смешивания с рециркулирующим потоком, который является частью рециркуляционного контура.

Выражение «система отделения полимера» означает систему, в которой реагенты отделяют от полимерного продукта, содержащегося в выгружаемом содержащем полимер потоке. Они могут включать шлюзовые бункеры для выгрузки продукта, и устройства, известные в данной области техники как устройства для стадий дегазации и/или продувки для последующей обработки полимера.

Выражение «рециркуляционная система» означает целостную систему, в которой реагенты, выгруженные из реактора в содержащий полимер выгруженный поток и далее отделенные из этого потока, возвращают обратно в реактор. Рециркуляционная система может предпочтительно возвращать потоки обратно в рециркуляционный контур, а не обратно в реактор. В настоящем описании ссылка на то, что рециркуляционная система возвращает потоки «обратно в реактор» включает способ, в котором рецикл происходит в рециркуляционный контур, и в этом случае, для целей настоящего изобретения, рециркуляционную систему рассматривают как завершающуюся на входе в рециркуляционный контур. (Любые последующие стадии и трубопроводы, по которым происходит возврат потоков в реактор, являются частью рециркуляционного контура). Рециркуляционная система может осуществлять, и обычно осуществляет рецикл различных рециркулирующих потоков из различных стадий обработки в систему отделения полимера. Потоки могут включать как газообразные, так и жидкие рециркуляционные потоки, в зависимости от стадии обработки, и конкретно давления потока, его температуры и состава. Выражение «рециркуляционная система» также включает любые продувочные отверстия в рециркуляционной системе. Рециркуляционная система может включать линии подачи свежего сырья, если свежее сырье подают в реактор или рециркуляционный контур путем смешивания с рециркуляционным потоком, который является частью рециркуляционной системы.

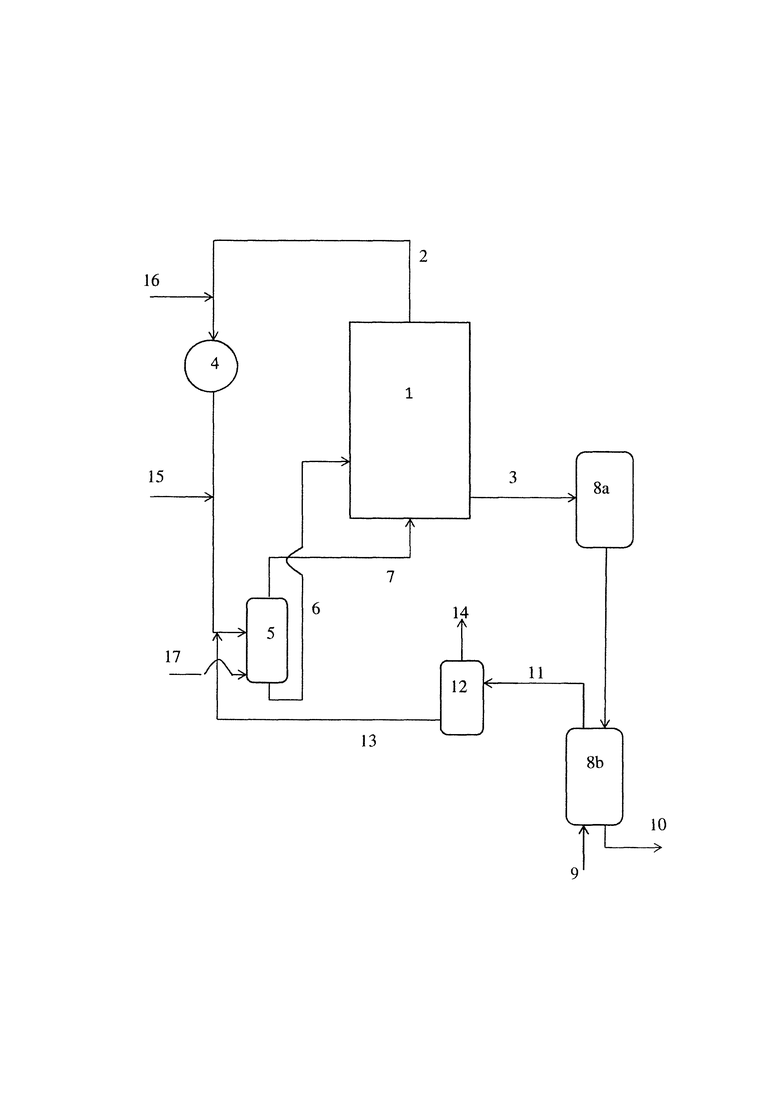

Это можно проиллюстрировать со ссылкой на фиг. 1, на котором показана схема одного из предпочтительных вариантов настоящего изобретения, чертеж приведен для иллюстрации некоторых из выражений, определения которых приведены выше.

Так, на фиг. 1 представлен газофазный реактор (1), имеющий выход для газа (2) и линию выгрузки для выгрузки содержащего полимер потока (3). Реакторная система включает рециркуляционный контур, содержащий конденсатор (4) и сепаратор (5), предназначенный для отделения сконденсированной жидкости от не сконденсированного газа. Рециркуляционный контур также включает линию рецикла жидкости (6) для подачи сконденсированной жидкости обратно в реактор (1) и линию рецикла газа (7) для подачи несконденсированного газа обратно в реактор (1).

Содержащий полимер поток, выгружаемый через линию 3, проходит в систему отделения полимера, включающую стадии обработки, представленные схематически сосудами (8а) и (8b). Конкретно, сосуд (8а) представляет схематически один или более шлюзовых бункеров, которые являются сосудами, обычно используемыми для выгрузки полимера из потока высокого давления в реакторе (1), содержащего минимум газообразных реагентов; сосуд (8b) схематически изображает одну или более стадий дегазации. В сосуде (8b) выгруженный полимер контактирует с рециркулирующим азотсодержащим продувочным газом, который вводят по линии (9) на фиг. 1. Дегазированный полимер выгружают по линии (10) и подают на дальнейшую обработку, например, экструзию (не показана).

Смесь продувочного газа и отделенных реагентов, включая непрореагировавший олефин, удаляют с одной или более стадий дегазации (8b) по линии (11), и подают в систему выделения олефина, схематически представленную сосудом (12).

Выделенные реагенты, включающие олефин, подают по линии 13, которая может проходить непосредственно обратно в реактор (1), но на фиг. 1 она показана как проходящая в рециркуляционный контур, и конкретно в линию, расположенную непосредственно перед сепаратором (5), и оттуда реагенты возвращаются в реактор (1).

Компоненты, включающие азот, который был отделен от выделенного олефина, удаляют через линию (14). По меньшей мере часть этого потока можно возвращать в линию (9) и применять в качестве продувочного газа (не показано).

Также на фиг. 1 показаны три потенциальные линии подачи для введения улавливателя в реакционную систему, и конкретно в рециркуляционный контур. Так, линия (15) позволяет подавать компоненты в рециркуляционный контур между конденсатором (4) и сепаратором (5); по линии (16) можно подавать компоненты в рециркуляционную систему выше по потоку от конденсатора (4), а по линии (17) компоненты можно подавать непосредственно в сепаратор (5).

Как показано на фиг. 1 и как определено в настоящем описании, каждый из компонентов с 1 по 14 является частью реакционной системы, в то время как линии с 15 по 17 не являются ее частями. Конкретно, компоненты 2 и с 4 по 7 представляют рециркуляционный контур, 8а и 8b представляют систему отделения полимера, а компоненты с 11 по 13 представляют рециркуляционную систему. Как определено в настоящем описании, рециркуляционная система на фиг. 1 заканчивается в точке, в которой линия (13) соединяется с рециркуляционным контуром выше по потоку от сепаратора (5).

В соответствии с настоящим изобретением, улавливатель подают непосредственно в одно или более мест: в рециркуляционный контур, в систему отделения полимера и в рециркуляционную систему.

Хотя цель настоящего изобретения состоит конкретно в подаче улавливателя в эти положения, поскольку они находятся вне реактора, необходимо отметить, что через эти местоположения введенный улавливатель может в конечном счете также попадать в реактор, но лишь непрямым способом, и конкретно только через линию рециркуляции (или через рециркуляционный контур, или через рециркуляционную систему).

Соответственно, улавливатель, подаваемый напрямую в одно или более из следующих положений: рециркуляционный контур, система отделения полимера и рециркуляционная система, не подается в реактор ни напрямую, ни через какую-либо из линий подачи свежего сырья, которые сами по себе подают сырье непосредственно в реактор, как, например, линия подачи свежего сомономера в реактор.

Предпочтительно, улавливатель, поданный непосредственно в одно или более из следующих мест: рециркуляционный контур, система отделения полимера и рециркуляционная система, не вводится непосредственно в любую линию, даже в рециркуляционный контур или рециркуляционную систему, если линия сама по себе непосредственно питает реактор. Линию рассматривают как непосредственно питающую реактор, если отсутствует промежуточное оборудование (в направлении потока) между линией и реактором.

Выражение «оборудование» в настоящем описании означает исключительно сосуды (барабан, сепаратор и т.д.), насосы, компрессоры и конденсаторы. Следовательно, в настоящем описании это выражение не включает трубопроводы, и хотя жидкость может присутствовать в таких трубопроводах и протекать по ним, трубопроводы не рассматриваются в качестве оборудования, в котором жидкость может накапливаться.

Следовательно, предпочтительно вводить улавливатель в оборудование, которое принадлежит к рециркуляционному контуру, системе выделения полимера или рециркуляционной системе, или линии выше по потоку от такого оборудования, так, что улавливатель проходит через указанное оборудование до того, как он попадет в реактор.

Предпочтительно улавливатель вводят в сосуд, который принадлежит к рециркуляционному контуру, системе выделения полимера или рециркуляционной системе, или в линию или оборудование, расположенные выше по потоку от сосуда, так, что улавливатель проходит через сосуд до того, как попадет в реактор.

Чтобы избежать неясностей, следует отметить, что улавливатель можно подавать, и предпочтительно его подают в более чем одно место. В таких предпочтительных вариантах улавливатель можно вводить непосредственно в реактор или через линию подачи свежего сырья в реактор, но улавливатель необходимо также подавать непосредственно в одно или более из следующих мест: рециркуляционный контур, система отделения полимера и рециркуляционная система.

Наиболее предпочтительно улавливатель вводить непосредственно в одно или более из следующих расположений: рециркуляционный контур, система отделения полимера и рециркуляционная система. Конкретно, было обнаружено, что вода и другие примеси могут накапливаться в полимеризационной реакторной системе в зонах, в которых в ходе полимеризации накапливается жидкость. Например, рециркуляционный контур может включать, и предпочтительно включает по меньшей мере одну стадию, на которой в ходе полимеризации газ, который покидает реактор, охлаждается достаточно сильно, чтобы сконденсироваться с образованием жидкости.

Было найдено, что улучшенного и более надежного запуска можно добиться, если улавливатели вводят непосредственно в эти части реакторной системы. Таким образом, улавливатель можно подавать непосредственно по меньшей мере в одну зону в реакторной системе, в которой в ходе полимеризации присутствует жидкость.

В одном из предпочтительных вариантов улавливатель можно подавать в или выше по потоку от любых сосудов или другого оборудования, в котором в ходе полимеризации может накапливаться жидкость, конкретно в любой такой сосуд или другое оборудование, которые являются частью рециркуляционного контура.

Например, рециркуляционный конур в реакционной системе по настоящему изобретению может включать конденсатор для охлаждения газа, который покидает реактор, в достаточной степени для образования смеси газа и конденсированной жидкости, и расположенный далее сепаратор, в котором по меньшей мере часть конденсированной жидкости отделяют от смеси. Такая система известна, например, из патента WO 94/28032, и позволяет возвращать жидкие и газовые потоки в реактор полимеризации по отдельности.

В данном предпочтительном варианте улавливатель можно подавать в линию выше по потоку от сепаратора, так, что он проходит через сепаратор до того, как он может попасть в реактор.

В одном из примеров улавливатель можно подавать в конденсатор или выше него по потоку, так, что он проходит через конденсатор и сепаратор до того, как он может попасть в реактор. Например, к линии, по которой жидкость из сепаратора подается обратно в реактор (линия рецикла жидкости (6) на фиг. 1), может быть подсоединена линия рецикла, по которой часть жидкости вместо этого возвращается в линию выше по потоку от конденсатора, и улавливатель можно добавлять в эту линию рецикла, и, следовательно, подавать его в конденсатор.

Улавливатель можно также подавать в линию, в которой жидкость присутствует в ходе полимеризации, эта линия питает сепаратор непосредственно или не напрямую. Например, улавливатель можно вводить в линию между конденсатором и сепаратором.

В качестве другого примера, к линии, по которой жидкость из сепаратора подается обратно в реактор (линия рецикла жидкости (6) на фиг. 1), может быть подсоединена линия рецикла, по которой часть жидкости вместо этого возвращается в сепаратор, и улавливатель можно добавлять в эту линию рецикла и таким образом подавать его в сепаратор.

В еще одном примере свежий поток, например, свежий сомономер, можно подавать в процесс по питающей линии в сепаратор, а улавливатель можно подавать в сепаратор по той же линии. (Во избежание неясностей, линия подачи свежего потока сама по себе не рассматривается как часть реакционной системы, но только как питающая линия для нее. Подача в реакционную систему свежего сырья и улавливателя в этом предпочтительном варианте происходит в том месте, в котором линия подачи свежего сырья входит в сепаратор.)

В качестве еще одного варианта, система рециркуляции для возврата реагентов, отделенных от выгруженного полимера в системе отделения полимера, обратно в реактор может осуществлять такой возврат по линии подачи потока в сепаратор, и улавливатель можно вводить в эту линию.

Предпочтительно улавливатель вводят непосредственно в сепаратор. В сепаратор улавливатель предпочтительно вводят ниже входа, по которому охлажденный рециркулирующий газ пропускают в сепаратор, и наиболее предпочтительно, улавливатель вводят непосредственно в жидкую фазу, находящуюся в сепараторе.

Альтернативно или дополнительно улавливатель можно подавать непосредственно в другие части реакционной системы, в которых может присутствовать/накапливаться жидкость.

Примеры таких частей включают стадии выделения олефина в рециркуляционной системе, в которых олефин конденсируется, и линии или оборудование в рециркуляционной системе, по которым конденсированный олефин возвращается в реактор.

Например, полимер, который удаляют из реактора, захватывает некоторые количества реакционной газовой смеси. Их отделяют от полимерных частиц в системе отделения полимера, обычно на одной или более стадиях обработки в системе отделения полимера, и наиболее часто в процессе, который обычно называют дегазацией. Он обычно включает продувку частиц полимера, предпочтительно инертным газом, и наиболее предпочтительно азотом. Желательно отделить непрореагировавшие олефины от продувочного газа, что требует отделения олефинов от продувочного газа. Обычно для этого применяют низкотемпературную конденсацию олефинов с получением жидкостей, которые можно отделить и вернуть в процесс. Таким образом, улавливатель можно вводить непосредственно в любую часть этой системы выделения, в которой выделенная рециркулирующая конденсированная жидкость будет присутствовать/будет накапливаться в ходе полимеризации.

Пример такого процесса можно найти в патенте US 7696289. Конкретно фиг. 4 и связанное с этим чертежом описание описывают выделение и рецикл потока конденсированной жидкости, полученного по меньшей мере частично из продувочного газа, покидающего сосуд для продувки (18).

Еще один дополнительный пример выделения и рецикла олефина возникает в способе обработки выпускаемых газов. Обычно в полимеризационном процессе присутствуют выпускные устройства, они необходимы для предотвращения накопления инертных компонентов в процессе. (Удаление газообразных и жидких потоков для предотвращения накопления инертных компонентов в процессе часто также называют «продувкой». Однако, чтобы не путать с другими типами «продувки», включающими продувку реактора и зародышевого слоя с целью удаления воды и других присутствующих в них примесей, а также продувку в ходе обработки продукта, выражение «выпуск газа» будет применяться в настоящем описании для обозначенич удаления как газообразных, так и жидких потоков из процесса для предотвращения накопления инертных или тяжелых соединений/углеводородов.)

Как указано выше, в процессе могут присутствовать отверстия для выпуска как газообразных, так и жидких потоков, первые предназначены, в общем, для удаления инертных газообразных компонентов, например, азота, в то время как вторые могут быть предназначены для удаления инертных жидких компонентов, например, 2-гексена. В способе по настоящему изобретению системы для выпуска могут присутствовать или в рециркуляционном контуре, или в рециркуляционной системе, и необязательно могут присутствовать в обеих системах. Может быть желательным выделить и возвратить нужные олефины (например, этилен, 1-гексен) в этих системах выпуска, которые в случае газообразного выпускного потока могут включать низкотемпературную обработку с целью конденсации олефинов с получением жидкостей.

Пример такого способа также показан в патенте US 7696289, в котором на фиг. 4 также показана система выпуска из реактора (17), в которой газ проходит те же стадии, что и продувочный газ.

Хотя они показаны в патенте US 7696289 совместно с обычной системой выделения, очевидно, что для выпуска компонентов процесса и обработки продувочного газа можно применять отдельные стадии выделения.

Предпочтительное положение места добавления улавливателя в таких системах будет в любых барабанах выделения жидкости, например, в барабане выделения жидкости (23), показанном в патенте US 7696289.

В качестве еще одного примера, ввод катализатора в реактор можно производить через форсунку для ввода катализатора. Рециркулирующий поток также можно иногда применять для облегчения введения катализатора в реактор через форсунку для введения катализатора. В одном из предпочтительных вариантов, следовательно, улавливатель можно подавать в рециркуляционный поток, идущий к форсунке для подачи катализатора. Это особенно предпочтительно при использовании жидких катализаторов и/или при использовании жидкостей для облегчения ввода катализатора.

Как указано во введении, известно применение улавливателей для того, чтобы они реагировали с водой и другими примесями, и таким образом удаляли их из реактора полимеризации.

Предпочтительные улавливатели в соответствии с настоящим изобретением представляют собой алкилы металлов. Не содержащие алюминия алкилы, которые можно применять в данном изобретении, включают соединения алкилцинка, например, диэтилцинк, а также соединения алкилбора, например, триэтилборан. Однако предпочтительными являются алкилалюминиевые соединения.

Конкретные примеры алкилалюминиевых соединений, которые можно применять, включают соединения триалкилалюминия, например, триэтилалюминий (ТЭА) и триизобутилалюминий (ТиБА), а также алюмоксановые соединения, например, триизобутилалюмоксан (ТиБАО) и метилалюмоксан (МАО).

Можно также применять смеси улавливателей. Улавливатели можно подавать в виде чистого соединения, или предпочтительно разбавленными органическим растворителем (например, алканом, конкретно алканом, который можно применять (применяют) в качестве конденсирующего агента в реакции).

Улавливатель предпочтительно подают в желательное место (или места) до введения катализатора в процесс полимеризации (в настоящем описании данная стадия называется «стадия до запуска»), но можно также добавлять его в определенные части реакционной системы во время фазы запуска, «стадия запуска» определена в настоящем описании как время после введения катализатора и до того момента, когда производительность превысит 50% от целевой стационарной производительности.

Например, в ходе начальной фазы запуска процесса полимеризации скорость реакции может быть относительно низкой. Производительность со временем растет, однако вначале конденсация рециркулирующего газа может не требоваться. Таким образом, можно по-прежнему осуществлять добавление улавливателя с целью связывания воды или других примесей в сепараторе газа и жидкости, хотя запуск реактора полимеризации уже произошел.

Аналогично в ходе запуска может отсутствовать необходимость в выпуске газов из процесса, и, следовательно, улавливатель можно все еще добавлять в систему выпуска с целью улавливания воды и других примесей, хотя запуск реактора полимеризации уже произошел.

Следует отметить, что в нескольких потенциальных местах введения улавливателя жидкость присутствует только в ходе работы реактора, и поэтому перед введением катализатора или даже в ходе фазы запуска жидкость будет присутствовать не во всех тех местах, в которых она имеется в ходе процесса полимеризации. Например, обычно желательно, чтобы жидкость присутствовала в сепараторе, входящем в рециркуляционный контур, даже до запуска, но рециркулирующие реагенты, отделенные от выгружаемого содержащего полимер потока, в системе отсутствуют, пока не началось получение полимера, и, следовательно, области, в которых жидкости присутствуют в ходе полимеризации, в начале работы могут не содержать жидкостей.

Тем не менее, такие расположения могут подвергаться загрязнению, возникшему в ходе предыдущего цикла работы, и добавление улавливателя в такие места до запуска или в ходе запуска все-таки входит в сферу действия настоящего изобретения. Так, ссылка на места, в которых жидкости присутствуют «в ходе полимеризации» означает, что жидкости в таких местах присутствуют в ходе работы системы при целевой стабильной производительности, и не означает, что жидкость должна присутствовать во время подачи улавливателя.

Во избежание неясности, когда улавливатель вводят в желаемое место (или места) перед осуществлением ввода катализатора в процесс полимеризации (в настоящем описании такая фаза называется «фазой до запуска»), не является необходимым, чтобы улавливатель также добавляли в желаемое место (места) после начала полимеризации, например, в ходе фазы запуска или в ходе стабильной работы процесса.

Примеры

Общий процесс

Процесс полимеризации осуществляли в полимеризационной реакторной системе с псевдоожиженным слоем типа, схематически показанного на фиг. 1.

Реактор готовили путем загрузки зародышевого слоя полимера в реактор (1) и псевдоожижения этого слоя с помощью горячей смеси реакционных газов, включающей этилен, 1-бутен, водород, азот и изопентан, которая циркулировала через реактор. Затем температуру реакции доводили до желаемой. Такая подготовка занимала несколько часов.

На протяжении этого времени сепаратор (5) был частично заполнен жидким изопентаном, готовым для применения в ходе полимеризации.

Затем инициировали полимеризацию путем введения катализатора полимеризации в реактор.

Псевдоожижающий газ, выделенный из реактора по линии выпуска газа (2), возвращали в реактор посредством рециркуляционного контура. Перед введением катализатора выделенный газ рециркулировал по линии 7 без охлаждения, а линия 6 не применялась. После запуска полимеризации выделенный газ охлаждали, но сначала не конденсировали. По мере увеличения производительности (при этом также повышалось выделение тепла в ходе полимеризации, которое необходимо отводить) охлаждение усиливали, так, что способные к конденсации компоненты, содержащиеся в рециркулирующем газе, конденсировались в конденсаторе (4) и подавались в сепаратор (5). Сконденсированные компоненты подавали в основание сепаратора, где они замещали изначально присутствовавший изопентан, и начинался рецикл жидкости в реактор из сепаратора по линии 6. Не сконденсированные компоненты продолжали рециркулировать по линии 7.

Выгрузку полимера проводили по линии 3, через сосуд шлюзового бункера (8а) и двухстадийную систему дегазации (8b). Смесь продувочного газа и разделенных реагентов, включающих непрореагировавший олефин, выделяли в рециркуляционной системе, включающей систему выделения олефина (12).

Система выделения олефина включает низкотемпературную конденсацию олефинов, содержащихся в продувочном газе, с получением жидкостей, которые отделяют в сепараторе рециркуляционной системы и пропускают по линии 13 в рециркуляционный контур выше по потоку от сепаратора (5).

Сравнительный пример

В сравнительном примере в качестве улавливателя добавляли триэтилалюминий непосредственно в реактор, но его не добавляли вне реактора, т.е. в рециркуляционный контур, систему отделения полимера или рециркуляционную систему.

Улавливатель подавали в реактор со скоростью 2 кг/ч в течение 4 ч до начала реакции, после этого времени анализаторы воды показали, что содержание примесей подходит для запуска (оно составляет менее 1 объемн.част./млн), и продолжали добавление с той же скоростью после запуска реакции.

Реакция начиналась как ожидалось. По мере увеличения охлаждения, приводящего к конденсации рециркулирующего газа и началу рециркуляции конденсированной жидкости, активность катализатора, как видно, снижалась, и появлялись горячие точки на стенках реактора (обычно это является признаком образования агломератов).

Анализ состава газовой фазы в реакторе показал присутствие воды, которая действует в качестве яда для катализатора, несмотря на тот факт, что улавливатель подавали в реактор уже в течение нескольких часов до этого момента.

Реакцию прекращали и в реактор дополнительно добавляли улавливатель и затем его продували с целью удаления воды.

Этот сравнительный пример показывает, что даже в системе, в которой газ, выходящий из реактора, рециркулирует через рециркуляционный контур, добавление улавливателя в реактор не удаляет всю воду из рециркуляционного контура.

Пример 1

В ходе фазы запуска перед добавлением катализатора в реактор, 2 кг чистого триэтилалюминия подавали в основание сепаратора (5) к уже имевшемуся в этом месте изопентану, и осуществляли циркуляцию в течение одного часа. Затем сепаратор продували, и вновь наполняли свежим изопентаном.

Реакцию обычно инициировали по-другому по сравнению с описанным выше вариантом.

Реакция начиналась как ожидали. Не наблюдали признаков избыточной воды в газовой фазе, содержащейся в реакторе.

Этот пример показывает, что улучшенный запуск достигается путем введения улавливателя напрямую в рециркуляционную систему, и конкретно в жидкую фазу, присутствующую в сепараторе рециркуляционной системы.

Пример 2

Пример 1 повторяли с тем отличием, что перед осуществлением выделения и рецикла олефина и других реагентов из продувочного газа в системе выделения олефина (12) в рециркуляционную систему сепаратора добавляли ТЭАЛ и затем осуществляли продувку его из системы.

Реакция снова начиналась, как ожидалось. Не наблюдали признаков избыточной воды в газовой фазе, содержащейся в реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2004 |

|

RU2335338C2 |

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ H В ГОРИЗОНТАЛЬНОМ РЕАКТОРЕ С ПЕРЕМЕШИВАНИЕМ СЛОЯ | 2011 |

|

RU2554093C2 |

| СИСТЕМЫ И СПОСОБЫ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ ИЗ СОДЕРЖАЩЕГО ПОЛИОЛЕФИНЫ ГАЗООБРАЗНОГО ПРОДУКТА ПРОДУВКИ | 2011 |

|

RU2589055C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2517711C2 |

| СПОСОБ | 2013 |

|

RU2619940C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ МОНОМЕРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2140425C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2672566C1 |

| Способ полимеризации | 2013 |

|

RU2653536C2 |

| МНОГОРЕАКТОРНАЯ ХИМИЧЕСКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2006 |

|

RU2455059C2 |

Изобретение относится к способу полимеризации олефинов в полимеризационной реакторной системе, которая включает газофазный реактор, включающий выход для газа и одну или более линий выгрузки, предназначенных для выгрузки содержащего полимер потока, рециркуляционный контур для рециркуляции газа, выходящего из реактора через выход для газа, обратно в реактор, систему отделения полимера для отделения реагентов от полимерного продукта в выгруженном содержащем полимер потоке; и рециркуляционную систему для рециркуляции регентов, удаленных из реактора в системе выгрузки содержащего полимер потока, обратно в реактор. При этом соединение-улавливатель вводят непосредственно в одно или более из перечисленных мест: рециркуляционный контур, система отделения полимера и рециркуляционная система. Способ позволяет устранить избыток воды в газовой фазе, содержащейся в реакторе, улучшив запуск полимеризации. 11 з.п. ф-лы, 1 ил., 3 пр.

1. Способ полимеризации олефинов в полимеризационной реакторной системе, включающей:

A) газофазный реактор, включающий выход для газа и одну или более линий выгрузки, предназначенных для выгрузки содержащего полимер потока;

Б) рециркуляционный контур для рециркуляции газа, выходящего из реактора через выход для газа, обратно в реактор;

B) систему отделения полимера для отделения реагентов от полимерного продукта в выгруженном содержащем полимер потоке; и

Г) рециркуляционную систему для рециркуляции регентов, удаленных из реактора в системе выгрузки содержащего полимер потока, обратно в реактор; отличающийся тем, что соединение-улавливатель вводят непосредственно в одно или более из перечисленных мест: рециркуляционный контур, система отделения полимера и рециркуляционная система, и в сосуд, насос, компрессор или конденсатор, которое принадлежит рециркуляционному контуру, системе отделения полимера или рециркуляционной системе, в котором может накапливаться жидкость в ходе полимеризации, или выше него по потоку.

2. Способ по п. 1, в котором рециркуляционный контур включает по меньшей мере одну стадию, на которой в ходе полимеризации газ, который покинул реактор, охлаждается в достаточной степени для образования конденсированной жидкости.

3. Способ по п. 2, в котором рециркуляционный контур в реакторной системе включает по меньшей мере одну стадию, на которой в ходе полимеризации газ, который покинул реактор, охлаждают в достаточной степени для получения смеси газа и конденсированной жидкости, и расположенный ниже сепаратор, в котором по меньшей мере часть конденсированной жидкости отделяют от смеси.

4. Способ по п. 3, в котором соединение-улавливатель подают в линию выше по потоку от сепаратора.

5. Способ по п. 4, в котором соединение-улавливатель подают в линию между конденсатором и сепаратором.

6. Способ по п. 3, в котором свежее сырье, например свежий сомономер, пропускают в процесс по линии подачи, питающей сепаратор, и соединение-улавливатель вводят в сепаратор по той же линии.

7. Способ по п. 3, в котором соединение-улавливатель подают непосредственно в сепаратор.

8. Способ по п. 7, в котором соединение-улавливатель подают непосредственно в жидкую фазу, находящуюся в сепараторе.

9. Способ по одному из пп. 1-8, в котором соединение-улавливатель подают непосредственно в одно или более следующих мест: стадии выделения олефина в рециркуляционной системе, в которой олефин конденсируется, и/или в линии или оборудование в рециркуляционной системе, по которым конденсированный олефин возвращается в реактор.

10. Способ по одному из пп. 1-8, в котором соединение-улавливатель вводят непосредственно в одну или более стадий, в которых олефины выделяют путем конденсации из систем выпуска газов в процессе.

11. Способ по одному из пп. 1-8, в котором дополнительно вводят в реактор катализатор с использованием форсунки для подачи катализатора, а соединение-улавливатель вводят в рециркуляционный поток, ведущий в указанную форсунку для подачи катализатора.

12. Способ по одному из пп. 1-8, в котором дополнительно вводят в реактор катализатор, причем соединение-улавливатель вводят в указанное одно или более из перечисленных мест: рециркуляционный контур, система отделения полимера и рециркуляционная система, до начала введения катализатора.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2144042C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2494111C2 |

Авторы

Даты

2019-05-14—Публикация

2014-12-15—Подача