Изобретение относится к способам получения соединений ванадия и может быть использовано для получения плавленого гранулированного пентоксида ванадия.

В настоящее время, значительная доля ванадиевых сплавов специального назначения, производится с использованием в качестве ванадиевого сырья чистого пентоксида ванадия в порошковом виде. Использование в качестве основного компонента шихты тонкопылящего материала в условиях практически полного отсуствия газопроницаемости шихты для массового производства экономически нецелесообразно, из-за больших потерь ванадия с пылевыносом. Применение для производства ванадиевых сплавов плавленого гранулированного пентоксида ванадия имеет ряд преимуществ, среди которых наиболее значимыми являются сокращение потерь ванадия и улучшение условий труда. В этой связи проблема создания эффективного способа получения плавленого гранулированного пентоксида ванадия может быть поставлена в число первоочередных.

Известен способ получения плавленого гранулированного пентоксида ванадия, включающий термическую обработку метаванада аммония, по которому метаванадат аммония в заданном количестве подают в печь, где происходит его разложение при 400-500°С, а образующийся сухой порошок пентоксида ванадия в виде жидко-текучего потока снова подают в печь, где он подвергается расплавлению в пламени, содержащем избыток кислорода при 1000 С, после чего быстрым охлаждением получают конечный продукт в виде гранул /1/. Данный способ сложен в исполнении и характеризуется высокими энерго- и трудозатратами, ввиду проведения термической обработки в две стадии.

Известен способ получения плавленого гранулированного пентоксида ванадия, включающий термическую обработку метаванадата аммония, согласно которому исходный продукт перед термической обработкой гранулируют до размера гранул 10-25 мм, а термическую обработку проводят при 550-600°С /2/.

Введение операции предварительной грануляции исходного продукта до размера гранул 10-25 мм позволяет осуществить термическую обработку в одну стадию с получением плавленого гранулированного пентоксида ванадия, т.е. термическому разложению подвергают не исходный продукт, а предварительно подготовленные гранулы определенного размера. При температуре, при которой производится термическая выдержка, начинается процесс разложения метаванадата аммония, который сопровождается выделением тепла, в результате чего температура внутри гранул повышается до 700°С, что приводит к оплавлению гранул изнутри. Таким образом, использование собственного тепла реакции дает возможность получать плавленый гранулированный пентоксид ванадия без дополнительных затрат энергии и, кроме того, данный способ позволяет существенно ускорить процесс за счет проведения операции термического разложения и плавления в одну стадию.

Описанный способ достаточно эффективен, однако его применимость может ограничиваться производством сплавов и лигатур, специального назначения, для которых основным показателем является качество продукта, выраженное жесткими требованиями по содержанию примесей, а не извлечение, т.е. таких сплавов, для которых пентоксид, получают через ванадат аммония. Основная же часть пентоксида ванадия производится осаждением соединений ванадия из технологического раствора не через ванадаты аммония, а путем термогидролиза, в результате которого, наряду с ванадием в осадок переходят и некоторые примеси, основной из которых является марганец, но после солевой обработки осадка, осуществляемой непосредственно на фильтре, получаемый в пастообразном состоянии осадок соответствует требованиям, предъявляемым к данному материалу по содержанию элементов. Далее материал направляется в циклонную печь, где происходит его сушка и плавление, а расплавленный пентоксид накапливается в копильнике, откуда в виде струи по желобу стекает на вращающийся, охлаждаемый стол-гранулятор. Данный способ применяется для массового производства плавленого гранулированного пентоксида ванадия. По технической сущности этот способ наиболее близок к заявляемому объекту и взят в качестве прототипа /3/.

Существенным недостатком способа является широкий диапазон крупности пентоксида ванадия, получаемого в виде пластин, размер которых достигает 150 мм и более при толщине 3-5 мм, при этом весьма значительная часть материала (до 20%) может выходить с гранстола в виде скруток и спеков неправильной формы. Применение такого пентоксида ванадия для алюминотермической плавки противоречит установленным требованиям к подготовке алюминотермических смесей, отрицательно влияет на процесс горения шихты и не позволяет достичь необходимой полноты восстановления ванадия, приводя, тем самым, к значительным его потерям со сливными шлаками.

Другим недостатком плавленого пентоксида ванадия, получаемого известным способом, является сравнительно небольшая его прочность после остывания, в процессе же хранения происходит дальнейшее охрупчивание материала и частичное его разрушение вплоть до рассыпания в порошок. Именно по этой причине выполнение технологических операций, связанных с подготовкой шихты, таких как пересыпка материала, заполнение бункеров, доизмельчение в дробилке, а также смешивание навесок шихты в смесителе, сопровождается образованием пылевидных фракций, количество которых может достигать значительных величин. Так содержание фракции -(1,0) мм может составить 30% и более, что крайне отрицательно влияет на технологические показатели, из-за резкого снижения газопроницаемости шихты и возрастания потерь ванадия с пылевыносом.

Целью предлагаемого изобретения является:

- получение плавленого гранулированного пентоксида ванадия заданного фракционного состава;

- повышение прочности плавленого пентоксида ванадия;

- снижение выхода пылеватых фракций при выполнении опероаций по поготовке шихты;

- сокращение потерь ванадия при выплавке феррованадия.

Поставленная цель достигается тем, что в предлагаемом способе, включающем гидролитическое осаждение соединений ванадия из раствора, фильтрацию и отделение осадка, сушку и плавление пастообразного пентоксида ванадия, выпуск расплава на вращающийся диск-гранулятор, кристаллизацию пентоксида ванадия в виде пластин и последующее их охлаждение, выпуск расплавленного пентоксида ванадия на диск-гранулятор производят при толщине жидкого слоя на диске в месте падения струи 3-15 мм, а образующиеся пластины в процессе остывания при температуре 120-580°С подвергают механическому воздействию путем обжатия их валками, рабочая поверхность которых выполнена в виде фигур, состоящих из гребней и впадин, совпадающих при вращении, при этом механическая обработка состоит из двух этапов, вначале пластины фракционируют путем их разламывания за счет изгибающих усилий, создаваемых по контуру впадины при ее смыкании с гребнем противоположного валка в процессе их вращения на первом этапе и обжатие образующихся гранул донной частью фигуры на втором этапе. Способом также предусматривается выполнение рабочей поверхности валков в виде выступающих цилиндров, имеющих с валками общую ось, при этом длина образующей у цилиндров соответствует размеру производимых гранул и составляет 10-50 мм.

Особенность предложенного способа состоит в том, что расплавленный пентоксид ванадия подают на стол-гранулятор при определенной толщине слоя расплава в месте падения струи, а получаемые после кристаллизации расплава пластины при температуре, при которой материал в достаточной степени обладает пластическими свойствами, подвергают механической обработке фигурными валками, в два этапа. На первом этапе пентоксид ванадия фракционируют, путем воздействия на пластину изгибающими усилиями, возникающими при накатывании гребней на впадины в процессе вращения валков, благодаря которым исходные пластины разламываются на более мелкие частицы - гранулы, причем, разламывание исходных пластин за счет изгибающего момента и в горячем состоянии происходит без образования мелочи по линии разлома, сопутствующей в большом количестве при проведении аналогичной операции в отношении пластин пентоксида ванадия в охлажденном состоянии, при этом максимальный размер гранул, соответствует контуру фигуры валка, являющейся впадиной.

На втором этапе поликристаллическая структура образующихся гранул пентоксида ванадия приобретает предпочтительную ориентировку по отношению к направлению деформирующей силы, возникающей при обжатии, при этом в процессе деформации зерна вытягиваются в направлении общего удлинения поликрсталла, образуя волокнистую структуру, а появляющаяся таким образом общая кристаллографическая направленность всех зерен приводит к изменению их механических и физических свойств, при этом деформируемый материал приобретает повышенные прочностные свойства, при снятии же нагрузки, в материале в процессе его остывания возникают разупрочняющие процессы, такие как возврат и рекристаллизация, положительная роль которых заключается в снижении остаточных напряжений после снятия внешних усилий и сохранении прочности гранулированного пентоксида ванадия в охлажденном состоянии.

Приемы и параметры, отраженные в формуле изобретения, найдены опытным путем и отражают пределы, в которых реализуется цель изобретения. Так толщина расплавленного пентоксида ванадия в зоне, прилегающей к месту падения струи, составляющая 3-15 мм является оптимальной для формирования и кристаллизации пластин. При толщине расплава более 15 мм, что характерно для повышенной интенсивности подаваемой струи, часть формируемых пластин после полного растекания струи имеет ярко выраженную двойную структуру, представленную тонким аморфным слоем в месте прилегания к диску стола-гранулятора и слоем равноосных кристаллов, обладающих пониженной пластичностью и не выдерживающих механические нагрузки. Остальная же часть пентоксида ванадия в процессе прохождения по столу-гранулятору сворачивается в скрутки, а на выходе формируется в конгломераты неправильной формы массой до 0,5-1,5 кг, которые не соответствуют требованиям, предъявляемым к данному материалу.

При толщине расплава в зоне, прилегающей к месту падения струи менее 3 мм, что характерно для тонкой струи перегретого расплава пентоксида ванадия, формируемые пластины не обладают необходимой прочностью, а при пересыпке и смешивании в смесителе рассыпаются на мелкие кусочки и истираются в порошок, в процессе механической обработки такого материала в валках его прочностные характеристики практически не возрастают.

Механическая обработка пластин обжатием валками является наиболее результативной в интервале температур 120-580°С, как с точки зрения фракционирования исходных пластин без образования мелочи, так и для улучшения прочностных свойств получаемых гранул за счет направленной деформации. При температуре менее 120°С не удается избежать образования пылеватых фракций в процессе разламывания пластин приложением к ним изгибающих усилий на первом этапе, второй же этап механической обработки сопровождается нарушением сплошности гранул и частичным их разрушением, что сводит на нет целесообразность выполнения данной операции. При температуре более 580°С доминирующую роль приобретает пластическая деформация, при этом пластины пентоксида ванадия, проходя между фигурных валков, не разламываются по контуру приложения изгибающих усилий, а вытягиваются и принимают форму фигур, теряющих прочность при последующем их охлаждении.

Наиболее рациональным вариантом реализации фигурных валков для обжатия пластин пентоксида ванадия являются валки, у которых рабочая поверхность выполнена в виде выступающих цилиндров, имеющих с валками общую ось, при этом длина образующей цилиндров, составляющая 10-50 мм, является оптимальной с точки зрения получения плавленого гранулированного пентоксида ванадия заданного фракционного состава. При длине образующей менее 10 мм зоны воздействия изгибающих усилий, возникающие при прохождении пластины между валками, находятся в непосредственной близости друг от друга, т.е. практически соприкасаются, что, в свою очередь, приводит к полному разрушению пластины, превращая ее в мелкую некондиционную фракцию, использование которой в шихте для выплавки феррованадия не желательно из-за резкого возрастания потерь ванадия с пылевыносом. При длине образующей более 50 мм размер частиц плавленого пентоксида ванадия становится выше установленной величины, что отрицательно влияет на качество подготовки шихты, не позволяя достичь необходимый масштаб неоднородности, и влечет за собой дополнительные потери ванадия при выплавке феррованадия с недовосстанов-ленными сливными шлаками.

Примеры конкретного осуществления.

Грануляцию пентоксида ванадия производили на промышленном оборудовании, включающем циклонную печь для сушки и плавки пастообразного пентоксида ванадия и вращающийся водоохлаждаемый стол-гранулятор, оборудованный механическим ножом для сталкивания закристаллизовавшихся пластин пентоксида ванадия в приемную воронку с последующей подачей на конвейер, в головной части которого были установлены валки, вращающиеся навстречу друг другу причем, рабочая поверхность валков выполнена в виде выступающих цилиндров, образуя таким образом гребни, которые при вращении совпадают со впадинами противоположного валка, оказывая механическое воздействие на проходящие между валками пластины пентоксида ванадия.

Опыт №1. Исходный пастообразный пентоксид ванадия по мере его проплавления и накапливания в копильнике циклонной печи подавали через выпускной желоб в виде струи на вращающийся диск-гранулятор, поддерживая высоту жидкого слоя в зоне падения струи на определенном уровне, (для данного опыта толщина составила 3 мм), затем образовавшиеся пластины пентоксида ванадия, охлажденные до температуре 120°С конвейером подавали на обжимные валки, у которых длина образующей выступающих цилиндров-гребней составила 10 мм. А далее после полного остывания материала произвели определение его фракционного состава, вначале в исходном состоянии, затем после выполнении операции смешивания с металлической вырубкой, в смесителе в течение 15 мин. Металлическую вырубку использовали в качестве железосодержащего компонента шихты, который легко можно было отделить после выполнения данной операции для корректного определения фракционного состава. Полученный плавленый гранулированный пентоксид ванадия был использован в качестве компонента шихты для выплавки феррованадия, по результатам которой были определены потери ванадия. Параметры, при которых был получен плавленый гранулированный пентоксид ванадия, его технические характеристики и потери ванадия представлены в таблицах 1 и 2.

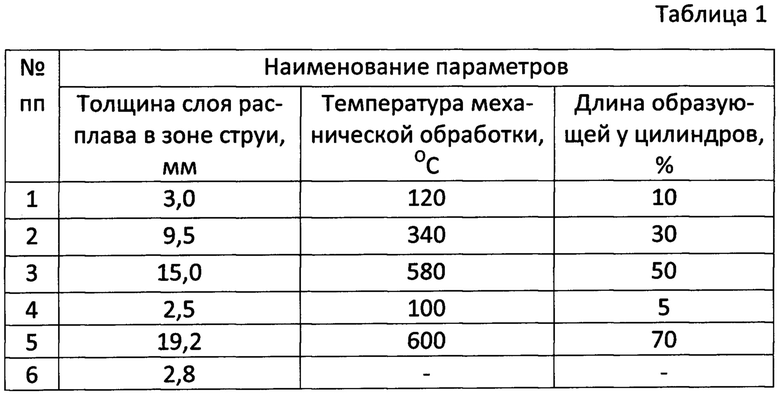

Параметры получения плавленого гранулированного пентоксида ванадия

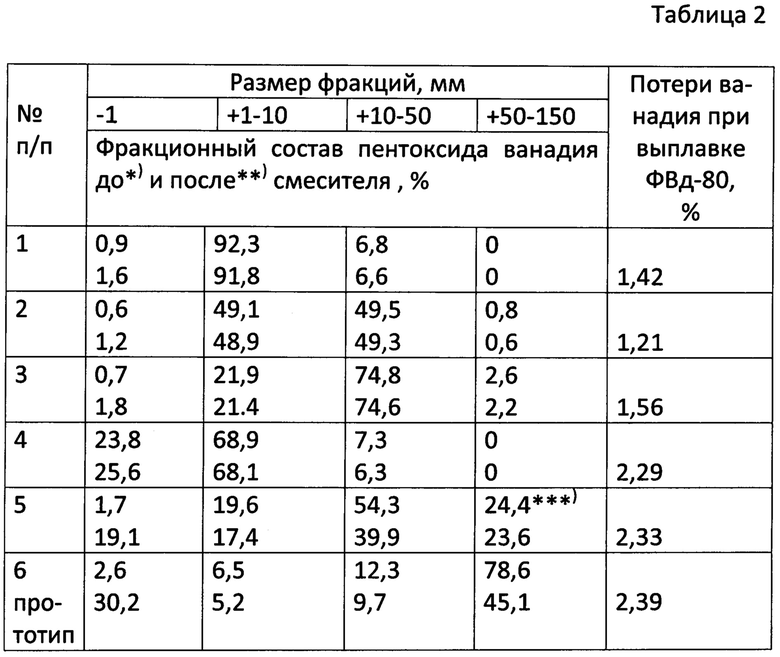

Технические характеристики плавленого гранулированного пентоксида ванадия

Примечания:

*) - верхний ряд ячейки;

**) - нижний ряд ячейки;

***) - скрутки неправильной формы

Параметры, при которых предлагаемый способ реализован в опытах 1-3, соответствуют пределам, отраженным в формуле изобретения. Параметры опытов 4 и 5 имеют запредельные значения, а опыт 6 является прототипом. Из приведенных таблиц следует, что наилучшие результаты по фракционному составу получаемого гранулированного пентоксида ванадия, в котором содержится минимальное количество пылеватой фракции (-1 мм) как в исходном состоянии, так и после выполнения операций по смешиванию, достигаются при средних значениях параметров, отраженных в формуле изобретения, изменение же длины образующей выступающих цилиндров обжимных валков в заявляемых пределах, адекватно реагирует на размер получаемых гранул. Применение плавленого пентоксида ванадия в виде гранул определенного размера и с минимальным содержанием пылевидных фракций позволяет существенно сократить потери ванадия на стадии выплавки феррованадия.

Технический эффект от использования предлагаемого изобретения состоит:

а) в получении плавленого гранулированного пентоксида ванадия регулируемого узкофракционного состава при отсуствии тонко пылящих фракций и обладающего высокими прочностными свойствами, исключающими его переизмельчение при выполнении технологических операций, связанных с подготовкой шихты, в результате которых содержание фракции (-1) мм в гранулированном пентоксиде ванадия составило 1,2-1,8% в сравнении с прототипом, где пентоксид ванадия не подвергался высокотемпературной двухэтап-ной механической обработке валками, содержание аналогичной фракции (-1) мм составило 30,2%;

б) в сокращении потерь ванадия при выплавке феррованадия с 2,39% до 1,56% (разница составила - 0,83%).

Экономический эффект от использования изобретения только за счет снижения потерь ванадия при выплавке феррованадия (80% V) составит: 1000 * 0,8 * 0,83/100 * 2500=16600 руб на одну тонну произведенного феррованадия, где 2500 - стоимость одного килограмма ванадия в феррованадии.

Кроме того, использование предлагаемого изобретения позволит улучшить условия труда за счет снижения пылевыделения как на стадии производства пентоксида ванадия, так и при получении феррованадия.

Источники информации:

1. Патент США №3333916, кл. 23-21, 1967.

2. Патент SU №1084327 А, С22В 34/22, опубл. 07.04.84, Бюл. №3.

3. Зайко В.П., Жучков В.И., Леонтьев Л.И. и др. Технология ванадийсодержащих ферросплавов - М.:ИКЦ «Академкнига» 2004. - с. 150-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2002 |

|

RU2207395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО ФЕРРОВАНАДИЯ | 2011 |

|

RU2462525C1 |

Изобретение относится к получению плавленого гранулированного пентоксида ванадия. Способ заключается в том, что выпуск расплавленного пентоксида ванадия на диск-гранулятор производят при толщине жидкого слоя на диске в месте падения струи 3-15 мм, а образующиеся пластины в процессе их остывания при температуре 120-580°С подвергают механическому воздействию путем их обжатия валками, рабочая поверхность которых выполнена в виде фигур. состоящих из гребней и впадин, совпадающих при вращении, при этом механическая обработка состоит из двух этапов, вначале пластины фракционируют путем их разламывания за счет изгибающих усилий, создаваемых по контуру впадины при ее смыкании с гребнем противоположного валка в процессе их вращения на первом этапе и обжатие образующихся гранул цилиндрической частью фигуры на втором этапе. Способ позволяет получать плавленый гранулированный пентоксид ванадия заданного фракционного состава и повысить его прочностные свойства, благодаря которым содержание пылевидной фракций (-1) мм после проведения операции по подготовке шихты, составило 1,2-1,8%. Кроме того, сокращаются потери ванадия при выплавке феррованадия. 1 з.п. ф-лы, 2 табл.

1. Способ получения плавленого гранулированного пентоксида ванадия, включающий гидролитическое осаждение соединений ванадия из раствора, фильтрацию и выделение осадка, сушку и плавление пастообразного пентоксида ванадия, выпуск расплава на вращающийся диск-гранулятор, кристаллизацию пентоксида ванадия в виде пластин и последующее их охлаждение, отличающийся тем, что выпуск расплавленного пентоксида ванадия на диск-гранулятор производят при толщине жидкого слоя на диске в месте падения струи 3-15 мм, а образующиеся пластины в процессе остывания при температуре 120-580°С подвергают механическому воздействию путём обжатия их валками, рабочая поверхность которых выполнена в виде фигур, состоящих из гребней и впадин, совпадающих при вращении, при этом механическая обработка состоит из двух этапов, вначале пластины фракционируют путём их разламывания за счёт изгибающих усилий, создаваемых по контуру впадины при её смыкании с гребнем противоположного валка в процессе их вращения на первом этапе и обжатие образующихся гранул донной частью фигуры на втором этапе.

2. Способ по п. 1, отличающийся тем, что рабочая поверхность валков выполнена в виде выступающих цилиндров, имеющих с валками общую ось, а длина образующей у цилиндров соответствует размеру производимых гранул и составляет 10-50 мм.

| Способ получения плавленной гранулированной пятиокиси ванадия | 1983 |

|

SU1084327A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 2007 |

|

RU2351668C1 |

| US4039582 A, 02.08.1977 | |||

| DE3711371 A1, 20.10.1998 | |||

| CN105695732 A, 22.06.2016 | |||

| Удерживающее устройство навесного привода конвертера | 1988 |

|

SU1629326A1 |

Авторы

Даты

2019-05-14—Публикация

2018-10-04—Подача