Изобретение относится к области получения композиционных материалов на основе углерода и карбида кремния и изделий из них теплозащитного, конструкционного назначений, в частности для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°С в окислительной и абразивосодержащей средах (авиакосмическая техника и металлургия).

Известен способ изготовления изделий из УККМ, включающий формирование каркаса из углеродных волокон, многократную пропитку его поликарбосиланом, чередующуюся с термообработкой [П.А. Тимофеев, С.В. Резник, И.А. Тимофеев. Исследование возможности получения углерод-керамических композиционных материалов методом жидкофазной пропитки углеродного каркаса полимерными прекурсорами / Конструкции из композиционных материалов, №1, 2015, с. 26-29].

Недостатком способа является длительный цикл и сложность аппаратурного оформления технологии изготовления изделий из УККМ. Сложность аппаратурного оформления обусловлена необходимостью использования при пропитке и отверждении поликарбосиланового связующего герметичных емкостей для исключения попадания в них кислорода воздуха.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий формирование каркаса из углеродных волокон, пропитку его раствором поликарбосилана в органическом растворителе, формование на их основе углепластиковой заготовки, термообработку ее при 1000-1500°С (с возможным проведением дополнительных операций пропитки пористой заготовки раствором поликарбосилана, его отверждения и термообработки), формирование в порах полученной заготовки углерода и силицирование ее паро-жидкофазным методом [пат. РФ №2573495, 2016]. В соответствии с ним пропитку каркаса и/или пористой заготовки из прошедшего термообработку углепластика производят раствором поликарбосилана с насыщенными связями при атомах С и Si, например, полидиметилкарбосилана, в растворителе, в качестве которого используют как предельные углеводороды (например, гексан), так и ароматические углеводороды (например, толуол).

Способ позволяет уменьшить цикл и упростить технологию изготовления изделий из УККМ.

Недостатком способа является недостаточная работоспособность изделий в окислительной среде при воздействии на них высоких механических нагрузок. Нами установлено, что обусловлено это частичной деградацией прочностных свойств углеродных волокон из-за их частичного взаимодействия с SiO2, образующейся при пиролизе поликарбосилана, отверждение которого сопровождается захватом в его структуру кислорода воздуха.

Задачей изобретения является повышение работоспособности изделий из УККМ в условиях воздействия окислительной среды, высоких температур и высоких механических нагрузок.

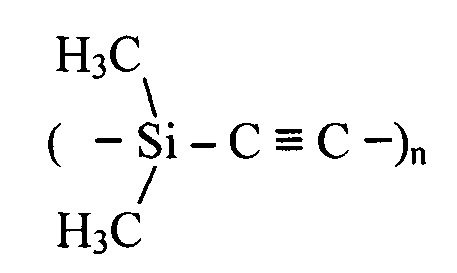

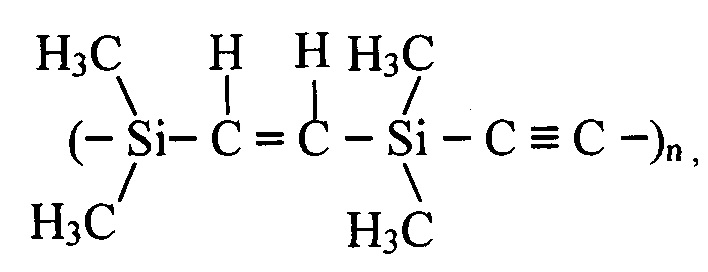

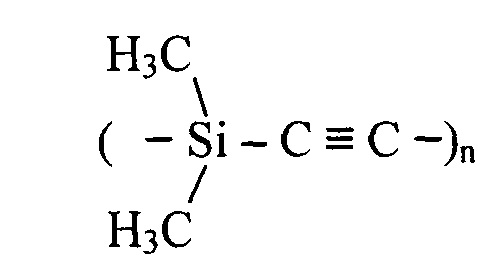

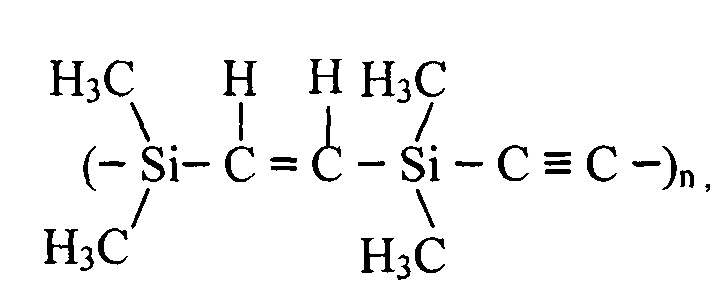

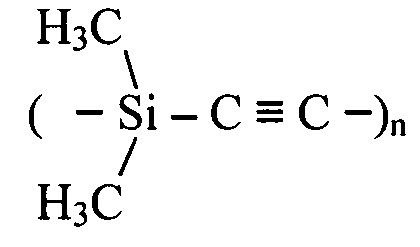

Поставленная задача решается за счет того, что в известном способе изготовления изделий из УККМ, включающем формирование каркаса из углеродных волокон, пропитку его раствором поликарбосилана в органическом растворителе, формование на их основе углепластиковой заготовки, термообработку ее при 1000-1500°С (с возможным проведением дополнительных операций пропитки пористой заготовки раствором поликарбосилана, его отверждения и термообработки), формирование в порах полученной заготовки углерода и силицирование ее паро-жидкофазным методом, в соответствии с заявляемым техническим решением в качестве поликарбосилана используют поликарбосилан с двойными и/или тройными связями при углероде, например, полидиметилсилэтин

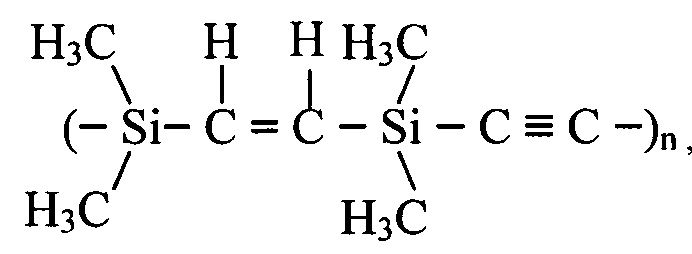

или полидиметилсилэтенсилэтин

а в качестве растворителя - непредельные или ароматические углеводороды, при этом в пропиточный раствор добавляют инициатор радикальной полимеризации в количестве 1-1,5% от веса полимера, например, азобисизобутиронитрил.

Использование вместо поликарбосилана с предельными связями при углероде поликарбосилана с двойными и/или тройными связями при углероде, например, полидиметилсилэтина или полидиметилсилэтенсилэтина, а в качестве растворителя - непредельного или ароматического углеводорода создает предпосылки для получения в результате пиролиза на начальной стадии термообработки не только SiC и SiO2, но и С. Использование в качестве растворителя ароматических и непредельных углеводородов позволяет к тому же повысить концентрацию ПКС в пропиточном растворе за счет лучшей его растворимости в углеводородах указанного типа.

Добавление в пропиточный раствор (на основе поликарбосилана с двойными и/или тройными связями при углероде и растворителя в виде непредельного или ароматического углеводорода) азобисизобутиронитрила как инициатора радикальной полимеризации в количестве 1-1,5% от веса полимера позволяет реализовать созданные предыдущим признаком предпосылки для получения в результате пиролиза на начальной стадии термообработки не только SiC и SiO2, но и С, последний из которых при повышении температуры обработки взаимодействует с SiO2 с образованием SiC. В конечном итоге в продукте пиролиза остаются лишь SiC и С при их содержании ≈50 и ≈25% вес. соответственно.

Наличие в составе продуктов пиролиза ПКС углерода обусловлено образованием углеродного скелета за счет инициирования катализатором полимеризации процесса раскрытия двойных и тройных связей при углероде с последующим соединением между собой углеводородных радикалов в полимерную цепочку.

При содержании в пропиточном растворе инициатора радикальной полимеризации менее 1% вес. существенно уменьшается содержание углерода в продукте пиролиза и его может не хватить для перевода SiO2 в SiC. При содержании в пропиточном растворе более 1,5% вес. инициатора радикальной полимеризации увеличивается содержание углерода в продукте пиролиза за счет уменьшения содержания в нем SiC. Следствием этого является увеличение количества необходимых операций для получения УККМ с высоким содержанием карбида кремния.

Нами экспериментальным путем установлено, что при отсутствии (в смеси поликарбосилана с непредельными связями при углероде с растворителем в виде непредельного или ароматического углеводорода) инициатора радикальной полимеризации продукт пиролиза представляет собой SiC, а керамический выход составляет 50% вес. в то время как при наличии инициатора керамический выход составляет ≈75% вес. (≈50% вес. SiC и ≈25% вес. С). При этом, если отверждение полимера производится в присутствии кислорода воздуха, то в продукте пиролиза наряду с SiC присутствует SiO2, содержание которого в пересчете на содержание кислорода составляет 10-15% вес.

Нами экспериментальным путем установлено, что использование в качестве растворителя углеводорода с предельными связями при углероде приводит не только к снижению концентрации ПКС в пропиточном растворе, но и к некоторому снижению содержания углерода в продукте пиролиза ПКС, что свидетельствует об участии растворителя в процессе радикальной полимеризации ПКС.

При наличии на начальной стадии термообработки избытка углерода (наряду с SiC и SiO2) в продукте пиролиза отвержденного полимера, получаемого из указанной смеси, он (углерод) в первую очередь и реагирует с SiO2, а не углеродные волокна. Обусловлено это тем, что этот углерод равномерно распределен между SiO2. К тому же он более активен, чем углерод углеродных волокон.

Кроме того, наличие на начальном этапе пиролиза поликарбосилана в составе его продуктов SiO2, входящей в химическое взаимодействие с другим его продуктом, а именно: с углеродом, приводит к увеличению открытой пористости материала (т.е. SiO2 с углеродом выступают в роли порофоризаторов). Следствием этого является возможность более полного заполнения пор материала матричным материалом на последующих стадиях получения материала. Такой же эффект возникает, если пропитке указанной выше смесью подвергают прошедший термообработку углепластик.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство, а именно: способность практически исключить деградацию прочностных свойств углеродных волокон, а также обеспечить наиболее полное заполнение пор материала (начиная с заполнения пор каркаса) матричным материалом, большая часть которого представлена SiC, без увеличения количества проводимых операций, тем самым придав УККМ более высокую прочность при сохранении его высокой окислительной стойкости.

Благодаря новому свойству решается поставленная задача, а именно: повышается работоспособность изделий из УККМ в условиях воздействия окислительной среды, высоких температур и высоких механических нагрузок.

Изготовление изделий из УККМ заявляемым способом осуществляют следующим образом.

Вначале формируют каркас из углеродных волокон одним из известных способов. Затем каркас пропитывают раствором поликарбосилана в органическом растворителе. При этом в качестве поликарбосилана используют поликарбосилан с непредельными связями при углероде, например, полидиметилсилэтин или полидиметилсилэтенсилэтин, в качестве растворителя - непредельные циклические или ароматические углеводороды, а в пропиточный раствор добавляют инициатор радикальной полимеризации, например, азобисизобутиронитрил, в количестве 1-1,5% от веса полимера. Затем на их основе производят формование углепластиковой заготовки (естественно, с отверждением полимера). Углепластиковую заготовку подвергают термообработке при 1000-1500°С. Полученная при этом заготовка может быть подвергнута пропитке указанным выше пропиточным раствором с последующим отверждением полимера и его термообработкой. Затем в порах полученной заготовки формируют углерод одним из известных способов (в зависимости от требуемого содержания SiC в УККМ). Полученную при этом заготовку подвергают силицированию паро-жидкофазным методом.

Ниже приведены примеры конкретного выполнения способа. Во всех примерах изготавливаемое изделие представляло собой пластину размером 200×300×3 мм.

Пример 1

Из углеродной ткани марки УТ-900 сформировали каркас ткане-прошивной структуры. Каркас пропитали раствором полидиметилсилэтина (ПДМСЭ) в толуоле, в который добавили инициатор радикальной полимеризации, а именно: азобисизобутиронитрил (АИБН), в количестве 1,5% от веса ПДМСЭ (перед добавлением в раствор полимера инициатора последний растворили в толуоле).

Затем произвели формование углепластиковой заготовки под давлением 12 кгс/см2 и при температуре 250°С. Углепластиковую заготовку термообработали при 1300°С. Затем в порах материала заготовки сформировали углерод. Для этого частично уплотнили пироуглеродом вакуумным изотермическим методом в течение 90 часов при 940°С, после чего пропитали раствором резорцина в фурфуроле (взятых в соотношении 1:2, с добавлением в него катализатора процесса поликонденсации, в качестве которого использовали раствор анилингидрохлорида в этиловом спирте), отвердили образовавшуюся в процессе поликонденсации резорцин-фурфурольную смолу при 160°С и карбонизовали при атмосферном давлении в среде азота при конечной температуре 850°С.

Затем заготовку силицировали паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния. Причем выдержку произвели при 1800-1850°С в течение 1 часа.

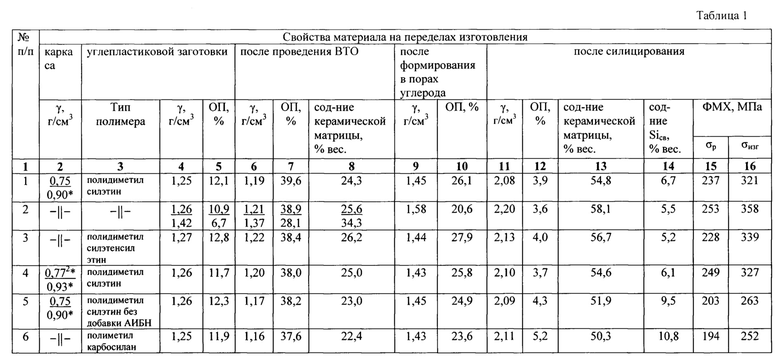

Основные свойства керамоматричного композиционного материала, в том числе на переделах изготовления, приведены в таблице 1.

Пример 2

Изделие изготовили аналогично Примеру 1 с тем существенным отличием, что перед введением в поры материала углерода (осуществляемым перед силицированием) провели повторную пропитку полидиметилсилэтином с последующим его отверждением и термообработкой при 1300°С.

Основные свойства керамоматричного композиционного материала, в том числе на переделах изготовления, приведены в таблице 1.

Пример 3

Изделие изготовили аналогично Примеру 1 с тем существенным отличием, что в качестве поликарбосилана использовали полидиметилсилэтенсилэтин.

Основные свойства керамоматричного композиционного материала, в том числе на переделах изготовления, приведены в таблице 1.

Остальные примеры конкретного выполнения способа, а также вышеприведенные, но в более кратком изложении приведены в таблице 1, где Примеры 1-4 соответствуют заявляемому способу, а Пример 5 - с отклонением от него, а именно: без добавления в раствор поликарбосилана (с двойными и/или тройными связями при углероде) инициатора радикальной полимеризации. Здесь же приведен Пример 6 изготовления изделия в соответствии со способом-прототипом.

Как видно из таблицы, материал изделия, изготавливаемого заявляемым способом, имеет более высокую механическую прочность и более низкое содержание свободного кремния, чем материал изделия, изготавливаемого в соответствии со способом-прототипом. Отклонение от заявляемого способа, а именно: использование ПДМСЭ без добавки в него инициатора радикальной полимеризации (АИБН) приводит к снижению прочностных характеристик материала и увеличению содержания в нем свободного кремния.

* - плотность упрессованного каркаса в составе углепластиковой заготовки;

2* - с пироуглеродным покрытием на углеродных волокнах толщиной 0,2 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486163C2 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568673C2 |

Изобретение относится к области получения композиционных материалов на основе углерода и карбида кремния и изделий из них теплозащитного, конструкционного назначений для использования в области космической техники и металлургии. Способ изготовления изделий из керамоматричного композиционного материала включает формирование каркаса из углеродных волокон, пропитку его раствором поликарбосилана в органическом растворителе, формование на их основе углепластиковой заготовки, термообработку ее при 1000-1500°С, формирование в порах полученной заготовки углерода и силицирование ее паро-жидкофазным методом. После термообработки необязательно проводят дополнительные операции пропитки пористой заготовки раствором поликарбосилана, его отверждение и термообработку. В способе используют поликарбосилан с двойными и/или тройными связями при углероде, например полидиметилсилэтин

или полидиметилсилэтенсилэтин

а в качестве растворителя - непредельные или ароматические углеводороды, при этом в пропиточный раствор добавляют инициатор радикальной полимеризации в количестве 1-1,5% от веса полимера, например азобисизобутиронитрил. Техническим результатом изобретения является повышение работоспособности изделий из УККМ в условиях воздействия окислительной среды, высоких температур и высоких механических нагрузок. 1 табл., 3 пр.

Способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из углеродных волокон, пропитку его раствором поликарбосилана в органическом растворителе, формование на их основе углепластиковой заготовки, термообработку ее при 1000-1500°С (с возможным проведением дополнительных операций пропитки пористой заготовки раствором поликарбосилана, его отверждения и термообработки), формирование в порах полученной заготовки углерода и силицирование ее паро-жидкофазным методом, отличающийся тем, что в качестве поликарбосилана используют поликарбосилан с двойными и/или тройными связями при углероде, например полидиметилсилэтин

или полидиметилсилэтенсилэтин

а в качестве растворителя - непредельные или ароматические углеводороды, при этом в пропиточный раствор добавляют инициатор радикальной полимеризации в количестве 1-1,5% от веса полимера, например азобисизобутиронитрил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559245C1 |

| КЕРАМИКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ, КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2190582C2 |

| US 4737552 A1, 12.04.1988 | |||

| US 5173367 A1, 22.12.1992 | |||

| US 9815943 B2, 14.11.2017. | |||

Авторы

Даты

2019-05-15—Публикация

2018-07-03—Подача