Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ, включающий изготовление углепластиковой заготовки на основе углеродного волокна и термореактивного связующего, ее термообработку до образования коксовой матрицы, армированной углеродными волокнами, насыщение заготовки пироуглеродом и силицирование. При этом перед силицированием дополнительно проводят термообработку при температуре 1900-2000°C для кристаллизации осажденного пироуглерода и образования в поровых каналов [пат. RU 2084425, кл. С04В 35/52, 1997 г.].

Недостатком способа является его сложность из-за необходимости применения высокотемпературной обработки (ВТО) при 1900-2000°C, а также недостаточно высокое содержание в УККМ карбида кремния из-за сравнительно низкой открытой пористости УУКМ.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления изделий из керамоматричного композиционного материала, включающий изготовление пористой заготовки из углеродсодержащего материала, армированного жаростойкими волокнами и дисперсным углеродным наполнителем, и последующее ее силицирование [пат. России №2337083, кл. С04В 35/83, 2008 г.]. В соответствии с указанным способом из жаростойких волокон формируют каркас двумерной (а не объемной) структуры, а дисперсный наполнитель в виде порошка углерода или смеси порошка карбида кремния и порошка углерода совмещают с жаростойким (в конкретном случае - углеродным) волокном путем добавления его к коксообразующему связующему (в конкретном случае - к фенолформальдегидному), которое перед силицированием пористой заготовки из углеродсодержащего материала подвергают карбонизации.

Дополнительное армирование пористой заготовки дисперсным наполнителем позволяет:

а) ограничить количество входящего в каждую пору материала расплава кремния и тем самым существенно ограничить доступ его к углеродным волокнам. В противном случае происходит катастрофическое снижение прочностных характеристик получаемого материала из-за физико-химического взаимодействия жаростойких волокон с расплавом кремния, а именно: углеродные волокна карбидизуются, а волокна из SiC частично растворяются в расплаве кремния;

б) получить УККМ с достаточно высоким содержанием карбида кремния при сравнительно низком содержании свободного кремния.

Недостатком способа, взятого за прототип, является тем не менее недостаточно высокая прочность получаемого материала, что обусловлено недостаточной эффективностью защиты жаростойких волокон коксоуглеродной матрицей, из-за чего происходит физико-химическое взаимодействие между волокнами и кремнием. Кроме того, способ не обеспечивает возможность получения композиционного материала (КМ), с большим количеством керамической матрицы, т.к. из-за наличия в коксе фенолформальдегидного связующего большого количества закрытых пор часть кокса остается некарбидизованной. Известно [Тарабанов А.С. Силицированный графит. М.: Металлургия, 1977 с. 160], что при силицировании жидкофазным методом пористой углеродсодержащей заготовки, имеющей в своем составе чрезвычайно активный к кремнию кокс, невозможна качественная пропитка заготовки на всю толщину, т.к. в процессе силицирования активный кокс быстро образует SiC и экранирует внутренние объемы материала от проникновения в них жидкого кремния. В результате материал силицируется только с поверхности, что ограничивает содержание в нем карбида кремния. По этой причине такой КМ имеет недостаточно высокую окислительную стойкость.

Все это приводит к недостаточной надежности работы изделий из такого материала в условиях теплового нагружения в окислительной среде.

Задачей изобретения является повышение надежности работы изделий в условиях теплового нагружения в окислительной среде.

Поставленная задача решается за счет того, что в способе изготовления изделий из керамоматричного композиционного материала, включающем изготовление пористой заготовки из углеродсодержащего материала, армированного жаростойкими волокнами и дисперсным углеродным наполнителем, и последующее ее силицирование, в соответствии с заявляемым техническим решением из жаростойких волокон формируют каркас объемной структуры, а заполнение его пор дисперсным углеродным наполнителем с одновременным формированием керамической и/или углеродной матрицы осуществляют путем кристаллизации частиц сахара из пересыщенного при комнатной температуре водного раствора с последующими операциями сушки при комнатной температуре до удаления воды из пор заготовки, пропитки заготовки растворами керамо- и/или коксообразующих полимеров, растворитель которых не является растворителем сахара, отверждения полимера при 160-300°C и термообработки при 850-1300°C.

В предпочтительном варианте выполнения способа при формировании каркаса из жаростойких волокон используют жаростойкие волокна с газофазным покрытием из группы: пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора или газофазное покрытие осаждают на волокнах в составе сформированного каркаса.

Еще в одном из предпочтительных вариантов выполнения способа пропитку заготовки растворами керамо- и/или коксообразующих полимеров с последующей термообработкой при 850-1300°C повторяют до 2-х раз.

Еще в одном из предпочтительных вариантов выполнения способа повторную пропитку заготовки раствором керамо- и/или коксообразующего полимера проводят после его отверждения при температуре 200-300°C.

Еще по одному из предпочтительных вариантов выполнения способа силицирование заготовки осуществляют паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния.

При формировании из жаростойких волокон каркаса объемной структуры создаются условия для повышения межслоевой прочности композиционного материала, которые реализуются на практике при наличии совокупности данного признака с ниже рассмотренными признаками.

Осуществление заполнения пор волокнистого каркаса дисперсным углеродным наполнителем с одновременным формированием керамической и/или углеродной матрицы путем кристаллизации частиц сахара из пересыщенного при комнатной температуре водного раствора с последующими операциями сушки при комнатной температуре до удаления воды из пор материала заготовки, пропитки заготовки растворами керамо- и/или коксообразующих полимеров, растворитель которых не является растворителем сахара, отверждения полимера при 160-300°С и термообработки при 850-1300°C, позволяет достаточно равномерно заполнить поры волокнистого каркаса объемной структуры мелкодисперсным углеродным наполнителем и тут же закрепить его в каркасе керамической и/или углеродной матрицей. Такая возможность возникает за счет следующего:

1. при кристаллизации сахара из пересыщенного раствора образуются мелкодисперсные частицы сахара;

2. пропитка полученной заготовки керамо- и/или коксообразующим полимером с последующим отверждением полимера при 160-300°C позволяет капсулировать частицы сахара отвержденным полимером. Если этого не делать, то частицы сахара потеряют форму, превратившись в некую массу, т.к. сахар относится к термопластичным полимерам. Следует отметить, что отверждение полимера при температуре более 187°C сопровождается разложением сахара с образованием из него полукокса, в результате чего формируется открытая пористость материала заготовки;

3. в результате термообработки заготовки при 850-1300°C завершается процесс образования кокса или керамики из коксо- и керамообразующего полимера, а частицы сахара окончательно превращаются в дисперсные углеродные частицы. При этом возрастает пористость материала заготовки, в том числе открытая. В свою очередь благодаря равномерному заполнению волокнистого каркаса дисперсным углеродным наполнителем и частичному формированию в нем керамической и/или углеродной матрицы существенно уменьшаются размеры пор заготовки перед проведением операции ее силицирования.

Как следствие, в каждую отдельную пору (как литниковый канал) входит ограниченное количество кремния, достаточное лишь для взаимодействия с дисперсным углеродным наполнителем.

Тем самым существенно уменьшается вероятность деградации свойств армирующего наполнителя под воздействием кремния.

В еще большей степени такая вероятность снижается при использовании на стадии формирования каркаса жаростойких волокон с газофазным покрытием из группы: пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора, или осаждении указанного покрытия на волокнах в составе сформированного каркаса (предпочтительный вариант выполнения способа). Обусловлено это защитными свойствами указанных покрытий.

Двукратное повторение (в предпочтительном варианте выполнения способа) пропитки заготовки растворами керамо- и/или коксообразующих полимеров с последующей термообработкой при 850-1300°C позволяет в еще большей степени уменьшить размеры пор материала перед процессом силицирования и тем самым в еще большей степени ограничить доступ кремния к армирующим волокнам.

Осуществление повторной пропитки заготовки (в предпочтительном варианте выполнения способа) раствором керамо- и/или коксообразующего полимера после его отверждения при температуре 200-300°C (а не после термообработки при 850-1300°C) позволяет, хотя и в меньшей степени, но уменьшить размеры пор материала заготовки перед ее силицированием; кроме того, это позволяет уменьшить длительность цикла изготовления изделия.

Силицирование полученной заготовки позволяет перевести большую часть имеющегося в заготовке углерода в карбид кремния, а остальной объем пор заполнить свободным кремнием.

Осуществление (в предпочтительном варианте выполнения способа) силицирования заготовки паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния позволяет (за счет введения кремния в сколь угодно мелкие поры) еще большую часть кремния перевести в карбид кремния. Вопрос выбора метода силицирования особенно актуален для заготовок, которые перед силицированием подвергались пропитке коксообразующим связующим. Применение в таком случае паро-жидкофазного силицирования позволяет исключить блокирование устьев транспортных пор карбидом кремния и обеспечить тем самым перевод большей части углерода в карбид кремния за счет объемного характера силицирования. Происходит это благодаря порционному заполнению пор конденсатом паров кремния.

Применение в таком случае жидкофазного метода силицирования приводит (из-за высокой химической активности к кремнию кокса и единовременному заполнению поверхностных пор расплавом кремния) к преждевременному перекрытию устьев транспортных пор и, как следствие, к неполной карбидизации углеродной матрицы.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность равномерно заполнить и закрепить матричным материалом в волокнистом каркасе объемной структуры дисперсный углеродный наполнитель и тем самым существенно уменьшить размеры пор материала заготовки перед ее силицированием, сохранив при этом ее достаточно высокую открытую пористость, что позволяет после силицирования заготовки получить керамоматричный композиционный материал с высокими эксплуатационными характеристиками в условиях теплового нагружения в окислительной среде, такими как высокие прочностные характеристики и достаточно высокое содержание в нем керамической матрицы.

Благодаря новому свойству решается поставленная задача, а именно: повышается надежность работы изделий в условиях теплового нагружения в окислительной среде.

Способ осуществляют следующим образом.

Одним из известных способов из жаростойких волокон формируют каркас объемной структуры. В предпочтительном варианте выполнения способа при формировании каркаса из жаростойких волокон используют жаростойкие волокна с газофазным покрытием из группы пироуглерод, пирокарбид кремния, пиронитрид бора или газофазное покрытие осаждают на волокнах в составе сформированного каркаса.

Затем производят заполнение пор каркаса дисперсным углеродным наполнителем с одновременным формированием керамической и/или углеродной матрицы.

Осуществляют это следующим образом.

В порах каркаса осуществляют кристаллизацию частиц сахара из пересыщенного при комнатной температуре водного раствора. После этого каркас сушат при комнатной температуре до удаления воды из пор материала заготовки. Затем заготовку пропитывают раствором керамо- и/или коксообразующего полимера, растворитель которых не является растворителем сахара. После этого производят отверждение полимера в заготовке при температуре 160-300°C. Затем заготовку термообрабатывают при 850-1300°C.

В предпочтительном варианте выполнения способа пропитку заготовки керамо- и/или коксообразующим полимером с последующей термообработкой при 850-1300°C повторяют до 2-х раз.

Еще в одном предпочтительном варианте выполнения способа повторную пропитку заготовки раствором керамо- и/или коксообразующего полимера проводят после его отверждения при температуре 200-300°C.

Затем термообработанную при 850-1300°С заготовку подвергают силицированию.

В предпочтительном варианте выполнения способа силицирование заготовки осуществляют паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния.

Ниже приведены примеры конкретного выполнения способа.

Пример 1

Изготавливали изделия в виде пластин размерами 120×150×4 мм.

На основе углеродной ткани марки УТ-900 и углеродной прошивной нити марки УРАЛ-Н сформировали каркас пластины тканепрошивной структуры. Данная структура относится к структуре 2,5 d и является объемной. Затем приготовили горячий сахарный сироп, растворив в 100 мл воды 480 г сахара. Пропитали им каркас, расположенный в пропиточной ванночке. При охлаждении сахарного сиропа происходила кристаллизация частиц сахара, т.к. раствор сахара при охлаждении становился пересыщенным. Затем каркас извлекали из пропиточной ванночки и сушили на воздухе до удаления воды. Для убыстрения этого процесса сушку каркаса производили в вакуумном шкафу при комнатной температуре.

Сушка сопровождалась дополнительным осаждением частиц сахара в порах материала каркаса.

Затем полученную заготовку (каркас с осажденными в его порах частицами сахара) пропитали раствором коксообразующего полимера, а именно раствором жидкого бакелита в изопропиловом спирте вязкостью ~45 сек.

После этого подсушили заготовку на воздухе в течение 2-х суток при температуре цеха. Затем произвели формование пластиковой заготовки при 160°C в течение 17 часов под давлением (прикладываемым к заготовке) 12 кгс/см2. При этом для исключения упрессовки заготовки по толщине между цулагами устанавливали ограничительные пластинки. Таким образом, заготовка практически не упрессовывалась по толщине, но ее поверхности становились ровными. После этого произвели карбонизацию заготовки.

Затем провели пропитку заготовки раствором полиметилкарбосилана в толуоле с вязкостью 30 сек. Отверждение полимера произвели при температуре 250°C в течение 20 часов. Затем провели термообработку заготовки в среде аргона при 1300°C. Затем полученную заготовку силицировали жидкофазным методом при конечной температуре карбидизации кремния 1800°C.

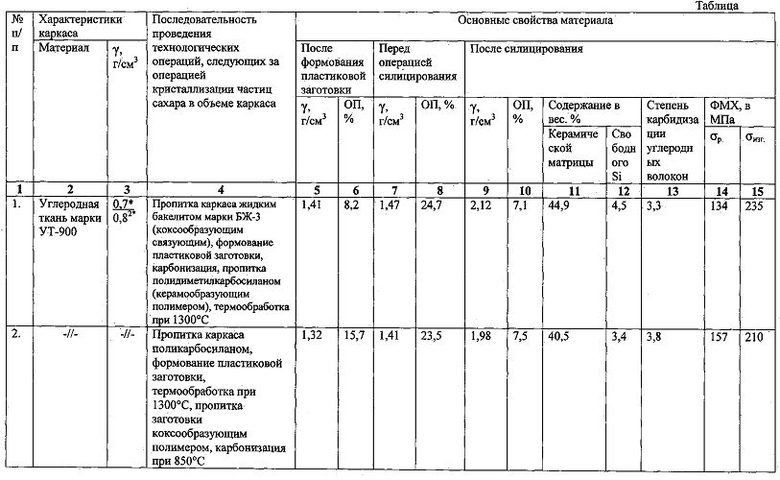

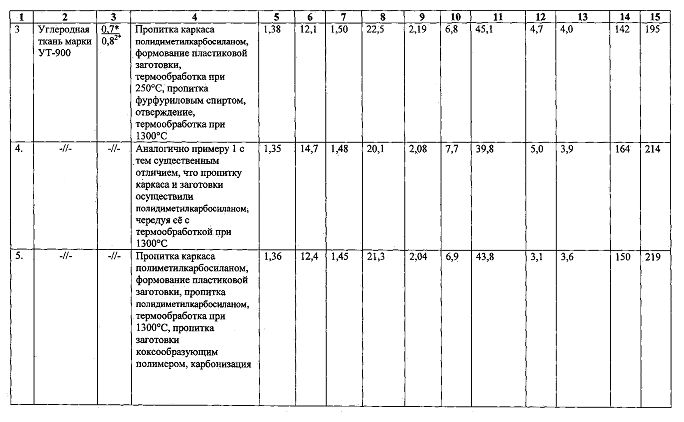

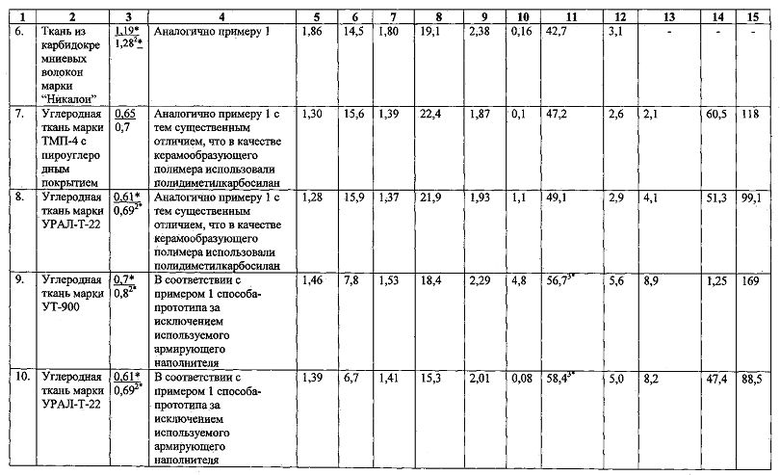

Основные свойства материала приведены в таблице.

Пример 2

Пластину размером 120×150×4 мм изготавливали аналогично примеру 1 с тем существенным отличием, что каркас пропитали раствором поликарбосилана в толуоле вязкостью 45 сек (а не коксообразующим связующим), при пропитке же заготовки из прошедшего термообработку при 1300°C пластика вместо керамообразующего связующего использовали коксообразующее связующее, а именно фурфуриловый спирт, при поликонденсации которого образуется фурфуриловое связующее, термообработку провели при 850°С, а силицирование осуществили паро-жидкофазным методом.

Основные свойства материала приведены в таблице.

Пример 3

Пластину размером 120×150×4 мм изготавливали аналогично примеру 1 с тем существенным отличием, что после сшивки керамообразующего (в конкретном случае полиметилкарбосиланового) полимера при 250°C провели пропитку заготовки фурфуриловым спиртом с последующим его отверждением при 160°C и только после этого провели термообработку заготовки в среде аргона при 1300°C; при этом силицирование заготовки осуществили паро-жидкофазным методом при конечной температуре 1800°C.

Основные свойства материала приведены в таблице.

Пример 4

Пластину размером 120×150×4 мм изготавливали аналогично примеру 1 с тем существенным отличием, что операции пропитки заготовки полиметилкарбосилановым связующим, сшивки полимера при 250°C и термообработки при 1300°C повторили 2 раза. При этом повторную пропитку заготовки после термообработки при 1300°C проводили раствором полиметилкарбосилана в толуоле вязкостью 35 сек.

Основные свойства материала приведены в таблице.

Пример 5

Пластину размером 120×150×4 мм изготавливали аналогично примеру 2 с тем существенным отличием, что после сшивки поликарбосиланового связующего при 250°C перед проведением высокотемпературной обработки при 1300°C произвели повторную пропитку раствором полиметилкарбосилана в толуоле вязкостью 25 сек.

Основные свойства материала приведены в таблице.

Пример 6

Пластину размером 120×150×4 мм изготавливали аналогично примеру 1 с тем существенным отличием, что в качестве жаростойких волокон использовали карбидокремниевые волокна марки «Никалон».

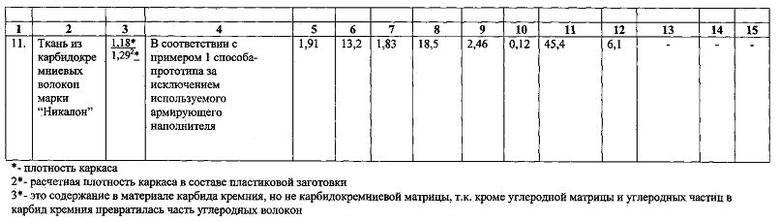

Основные свойства материала приведены в таблице.

Пример 7

Пластину размером 120×150×4 мм изготавливали аналогично примеру 1 с тем существенным отличием, что для формирования каркаса использовали ткань ТМП-4 с пироуглеродным покрытием.

Еще один пример конкретного выполнения способа (пример 8), а также вышерассмотренные, но в более кратком изложении, приведены в таблице. Здесь же приведены примеры 9-11 изготовления пластины размером 120×150×4 мм в соответствии со способом-прототипом.

На основе анализа таблицы можно сделать следующий вывод.

Изготовление изделий в соответствии с заявляемым способом (примеры 1-8) позволяет в сравнении со способом-прототипом повысить эксплуатационные характеристики материала изделий, а именно:

а) уменьшить содержание в УККМ свободного кремния (ср. примеры 1-8 с примерами 9-11);

б) уменьшить в УККМ степень карбидизации углеродных волокон (ср. примеры 1-5, 7 с примерами 9, 10);

в) повысить прочностные характеристики УККМ (ср. примеры 1-5 с примером 9, пример 7 с примером 10).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2552545C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559245C1 |

| АРМИРОВАННЫЙ ЖАРОСТОЙКИМИ ВОЛОКНАМИ КАРБИД КРЕМНИЯ И СПОСОБ ИЗОТОВЛЕНИЯ ИЗ НЕГО ГЕРМЕТИЧНЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568673C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486163C2 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред. Способ изготовления изделий из керамоматричного композиционного материала включает изготовление пористой заготовки из углеродсодержащего материала, армированного жаростойкими волокнами и дисперсным углеродным наполнителем, и последующее ее силицирование. Для этого из жаростойких волокон формируют каркас объемной структуры, его поры заполняют дисперсным углеродным наполнителем с одновременным формированием керамической и/или углеродной матрицы путем пропитки каркаса пересыщенным при комнатной температуре водным раствором сахара (горячим сахарным сиропом). После кристаллизации частиц сахара заготовку сушат при комнатной температуре до удаления воды из пор заготовки и пропитывают растворами керамо- и/или коксообразующих полимеров, растворитель которых не является растворителем сахара, отверждают при 160-300°С и термообрабатывают при 850-1300°C. Заготовку силицируют жидкофазным или паро-жидкофазным методом при конечной температуре карбидизации кремния 1800°С. Техническим результатом изобретения является повышение надежности работы изделий в условиях теплового нагружения в окислительной среде. 4 з.п. ф-лы, 1 табл., 11 пр.

1. Способ изготовления изделий из керамоматричного композиционного материала, включающий изготовление пористой заготовки из углеродсодержащего материала, армированного жаростойкими волокнами и дисперсным углеродным наполнителем, и последующее ее силицирование, отличающийся тем, что из жаростойких волокон формируют каркас объемной структуры, а заполнение его пор дисперсным углеродным наполнителем с одновременным формированием керамической и/или углеродной матрицы осуществляют путем кристаллизации частиц сахара из пересыщенного при комнатной температуре водного раствора с последующими операциями сушки при комнатной температуре до удаления воды из пор заготовки, пропитки заготовки растворами керамо- и/или коксообразующих полимеров, растворитель которых не является растворителем сахара, отверждения полимера при 160-300°C и термообработки при 850-1300°C.

2. Способ по п. 1, отличающийся тем, что при формировании каркаса из жаростойких волокон используют жаростойкие волокна с газофазным покрытием из группы: пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора или газофазное покрытие осаждают на волокнах в составе сформированного каркаса.

3. Способ по любому из пп. 1 и 2, отличающийся тем, что пропитку заготовки растворами керамо- и/или коксообразующих полимеров с последующей термообработкой при 850-1300°C повторяют до 2-х раз.

4. Способ по любому из пп. 1 и 2, отличающийся тем, что операции пропитки заготовки керамо- или коксообразующим полимером и отверждения повторяют до 2-х раз.

5. Способ по п. 1, отличающийся тем, что силицирование заготовки осуществляют паро-жидкофазным методом путем нагрева, выдержки и охлаждения в парах кремния.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| RU 99122165 А, 10.09.2001 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5882726 A, 16.03.1999. | |||

Авторы

Даты

2015-12-10—Публикация

2014-07-31—Подача