Изобретение относится к области строительства.

Известена «УСТАНОВКА ДЛЯ ОБЖИГА ВЛАЖНЫХ КАРБОНАТНЫХ ПОРОД В ПЕЧИ КИПЯЩЕГО СЛОЯ», заявка RU 94 035 316 [2], с зонами подогрева, обжига, охлаждения и системой газоочистки, установка снабжена сушилкой кипящего слоя, нижней частью соединенной посредством газохода горячих дымовых газов с первой зоной подогрева печи кипящего слоя, а верхней частью связанной с системой газоочистки газоходом отходящих газов, дробилкой, соединенной с подрешеточным пространством сушилки, и грохотом, загрузочная часть которого связана с дробилкой, а выходная часть с первой зоной подогрева печи кипящего слоя.

Недостатком устройства является низкая эффективность, обусловленная недостаточным использованием отходящих использованных горячих газов.

Наиболее близким техническим решением является «Способ и устройство для термообработки в псевдоожиженном слое» US 7854608 [1], с использованием промышленных отходов в энерготехнологических котельных установках, с использованием теплообменника подогрева и сушки входного сырья отходящими газами, теплообменника подогрева входного воздуха топки, теплообменника подогрева воды охлаждаемым выходным продуктом, системой газоочистки.

Недостатком является низкая энергоэффективность, невозможность использования низкоэнергетического топлива а также загрязнение окружающей среды.

Техническим результатом предлагаемого изобретения является повышение энергоэффективности, получение возможности использования низкоэнергетического топлива, повышение экологичности производства извести.

Технический результат достигается тем, что способ производства извести по фонтанно-вихревой технологии, с использованием промышленных отходов в энерготехнологических котельных установках (ЭКТУ), установках, с использованием теплообменника подогрева и сушки входного сырья отходящими газами, теплообменника подогрева входного воздуха топки, теплообменника подогрева воды охлаждаемым выходным продуктом, системой газоочистки, с греющим агентом, полученным из продуктов полного горения горючих газов или природного газа, с вихревыми сепараторами возврата уноса, с подачей греющего агента в псевдоожиженный слой, характеризуется тем, что дополнительно используют устройство сушки и подогрева топлива, с факельной газификацией с использованием аэротерморазмола топлива, исходное сырье повергают аэротерморазмолу в фонтанирующем слое с ударным и прямоточным движением греющего агента, охладитель извести используют с нисходящим движением потока газовзвеси высокой концентрации с малой скоростью движения, причем теплообмен применяется кондуктивно-радиационный.

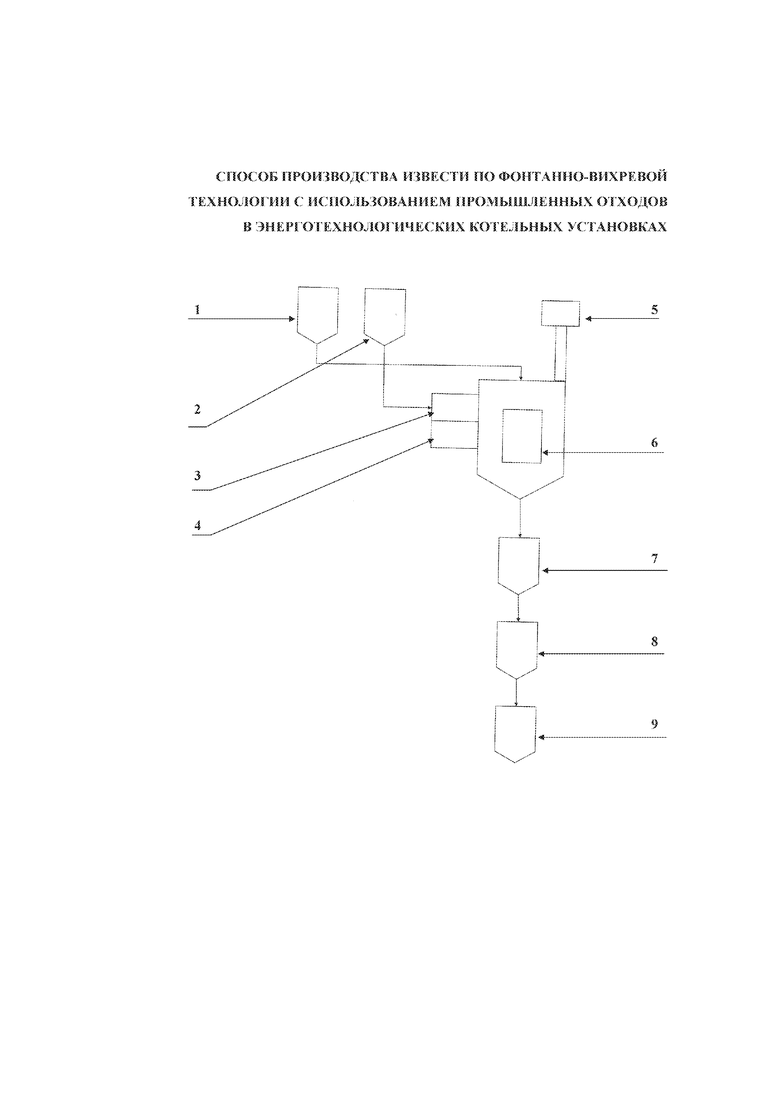

Способ производства извести иллюстрируется устройством, схематически показанным на фиг., где: 1 - склад сырья СаСО3;

2 - склад топлива;

3 - устройство сушки топлива;

4 - теплообменник;

5 - устройство очистки газов;

6 - камера сгорания топлива;

7 - сепаратор;

8 - охладитель;

9 - склад готовой продукции.

Способ осуществляют следующим образом: сырье со слада сырья 1 поступает на устройство сушки и подогрева сырья (не показано) и в камеру сгорания топлива 6. Топливо поступает со склада топлива 2 в устройство сушки (и, при необходимости, газификации) топлива 3, которое использует воздух из теплообменника 4, после сушки топливо поступает в камеру сгорания топлива 6. Отходящие газы очищаются устройством очистки газов 5. Готовая продукция проходит через сепаратор 7, охладитель 8 и отправляется на склад готовой продукции 9.

Соответствующими теплообменниками с охлаждением выходного продукта подогревается входной воздух топки, и вода. Греющий агент получен из продуктов полного горения горючих газов или природного газа, причем греющий агент подается в псевдоожиженный слой.

В качестве топлива может использоваться

- угольная зола - унос Иркутских ТЭЦ и котельных с механическим недожогом;

- древесные отходы деревообрабатывающих предприятий;

- различные отходы предприятий цветной металлурги

В качестве сырья для получения извести - мраморная крошка карьера «Перевал», расположенного в центральной зоне Байкальской природной территории (БПТ);

Слоевая-вихревая сушка зернистых материалов производится в нисходящем многозонном слое, с регулируемым временем сушки, противоточным движением сушильного агента, вихревым сепаратором возврата уноса.

Режим быстрой сушки от начальной рабочей влажности 30-60% до заданной влажности 4-12%. Аэродинамическая схема слоевая-вихревая: нисходящий многозонный слой, с регулируемым временем сушки, противоточным движением сушильного агента, вихревым сепаратором возврата уноса. Сушильный агент - частично очищенные дымовые газы, отбираемые из конвективной части энерготехнологическими котельными установками (ЭТКУ) и сбрасываемые в систему очистки дымовых газов. Сухое топливо газоплотным шнековым питателем с частотным приводом перегружается в предтопок на газификацию.

Факельная газификация топлив выполняется в режиме факельной газификации с термическим размолом частиц. Аэродинамическая схема фонтанно-вихревая: фонтанирующий слой с прямоточным движением газифицирующего агента, с аэротерморазмолом в приямке, вихревым сепаратором возврата уноса. Газифицирующий агент - продукты неполного горения топлива, пар. Газы и частицы после сепараторов перемещают в обжигатель извести.

Факельный обжиг горных пород производят с аэротерморазмолом и получением извести. Аэродинамическая схема фонтанно-вихревая: фонтанирующий слой с ударным и прямоточным движением греющего агента, с аэротерморазмолом в приямке, вихревыми сепараторами возврата уноса. Греющий агент - продукты полного горения горючих газов, поступающих устройства газификации топлива.

Сепаратор после топки может быть выполнен по патенту 1451935. Дымовые газы и частицы после сепараторов перемещают в топку ЭТКУ.

Сепаратор за топкой выполнен по аэродинамическая схеме - движение слабо турбулизированного потока газовзвеси в инерционном поле.

Охладитель извести выполнен по аэродинамической схеме -нисходящее движение потока газовзвеси высокой концентрации с малой скоростью движения. Теплообмен кондуктивно-радиационный. Газы и частицы после охладителя извести перемещают в систему пневмотранспорта и силос.

Технический результат - повышение энергоэффективности достигается повышением температуры топлива, что позволяет снизить расход топлива на единицу продукции. Технический результат - повышение возможности применения низкоэнергетического топлива (дерева, отходов деревообработки, низкоэнергетического угля, не сгоревших частиц золы уноса) достигается наличием устройства сушки и подогрева топлива. Технический результат - повышение экологичности достигается утилизацией и использованием энергии низкоэнергетических отходов, в том числе использование угольной золы из золы уноса Иркутских ТЭЦ и котельных с механическим недожогом, использованием древесных отходов деревообрабатывающих предприятий а также отходов предприятий цветной металлургии. Повышению экологичности способствует использование мраморной крошки из карьеров в центральной зоне БПТ.

Промышленная применимость. Заявляемое конструкторско-техническое решение может с успехом применяться для изготовления энергоэффективных устройств производства извести.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 2006 |

|

RU2303050C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ сушки влажных древесных отходов | 2018 |

|

RU2706886C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

Изобретение относится к области строительства и относится к способу производства извести по фонтанно-вихревой технологии. Способ осуществляют с использованием промышленных отходов в энерготехнологических котельных установках, с использованием теплообменника подогрева и сушки входного сырья отходящими газами, теплообменника подогрева входного воздуха топки, теплообменника подогрева воды охлаждаемым выходным продуктом, системой газоочистки, с греющим агентом и с вихревыми сепараторами возврата уноса, с подачей греющего агента в псевдоожиженный слой. При этом греющий агент получен из продуктов полного горения горючих газов или природного газа. При этом дополнительно используют устройство сушки и подогрева топлива с факельной газификацией с использованием аэротерморазмола топлива. Исходное сырье повергают аэротерморазмолу в фонтанирующем слое с ударным и прямоточным движением греющего агента. Охладитель извести используют с нисходящим движением потока газовзвеси высокой концентрации с малой скоростью движения. Причем теплообмен применяют кондуктивно-радиационный. Техническим результатом является повышение энергоэффективности, получение возможности использования низкоэнергетического топлива, повышение экологичности производства извести. 1 ил.

Способ производства извести по фонтанно-вихревой технологии с использованием промышленных отходов в энерготехнологических котельных установках, с использованием теплообменника подогрева и сушки входного сырья отходящими газами, теплообменника подогрева входного воздуха топки, теплообменника подогрева воды охлаждаемым выходным продуктом, системой газоочистки, с греющим агентом, полученным из продуктов полного горения горючих газов или природного газа, с вихревыми сепараторами возврата уноса, с подачей греющего агента в псевдоожиженный слой, отличающийся тем, что дополнительно используют устройство сушки и подогрева топлива с факельной газификацией с использованием аэротерморазмола топлива, исходное сырье повергают аэротерморазмолу в фонтанирующем слое с ударным и прямоточным движением греющего агента, охладитель извести используют с нисходящим движением потока газовзвеси высокой концентрации с малой скоростью движения, причем теплообмен применяется кондуктивно-радиационный.

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2000 |

|

RU2155726C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

| СПОСОБ НАГРЕВА ТВЕРДОГО МАКРОЧАСТИЧНОГО МАТЕРИАЛА, КАМЕРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОЙ ПРОДУКЦИИ | 1990 |

|

RU2126712C1 |

| US 7854608 B2, 21.12.2010. | |||

Авторы

Даты

2019-05-15—Публикация

2018-02-22—Подача