Заявляемое изобретение относится к области композиционных полимерных материалов на основе целлюлозы и полиэфиров и может быть использовано для производства биодеградируемых композитов, применяемых в медицине, для производства упаковочных изделий, тары, а также в космических, авиационных и многих других отраслях промышленности. Более узкая область заявляемого изобретения - биодеградируемые композиционные полимерные материалы на основе полиангеликалактона и целлюлозы.

Альфа-ангеликалактон (5-метил-2(3Н)-фуранона) получают дегидратацией левулиновой (4-оксопентановой) кислоты. Известно, что полимеры альфа-ангеликалактона полиэфирной структуры способны к биодеградации [RU 2309163, 27.10.2007; RU 2482134, 20.05.2013].

На современном этапе развития технологий весьма интенсивно развивается область синтеза новых композиционных материалов, сочетающих высокие прочностные показатели и возможности биодеградации.

Известны двухслойные материалы из пленок и волокон целлюлозы, полилактидов и полимеров других гидроксикарбоновых кислот [US 5434004, 18.07.1995], предназначенные для использования в качестве упаковочных материалов.

Основные недостатки известного продукта заключаются в его низких прочностных показателях.

Известен продукт, получаемый полимеризацией лактида на нанокристаллической целлюлозе в присутствии катализаторов [СА 2788633, 18.08.2011]. Согласно известному способу нанокристаллическую целлюлозу обрабатывают лактидом (димерный циклический лактон молочной кислоты) в неводном растворителе, например, диметилсульфоксиде, спиртах и др. В качестве катализатора используют карбоксилаты металлов, алкоголяты металлов и др. Получаемый биодеградируемый нанокомпозит содержит от 30% до 90% привитого к поверхности целлюлозы полилактида, остальное - нанокристаллическая целлюлоза. Процесс проводится в течение 1-20 час при 100-150°С.

Основным недостатком известного вещества является высокая стоимость нанокристаллической целлюлозы и сложная технология ее получения по сравнению с традиционными целлюлозными материалами, получаемыми из древесины или хлопковой целлюлозы.

Известен композит на основе полилактида и технической целлюлозы [Aji Р. Mathew, Kristiina Oksman, Mohini Sain. Mechanical Properties of Biodegradable Composites from Poly Lactic Acid (PLA) and Macrocrystalline Cellulose (MCC). Journal of Applied Polymer Science, Vol. 97, 2014-2025 (2005)].

Основным недостатком известного продукта являются его низкие прочностные показатели (разрывное усилие - 45,2 МПа, модуль упругости - 6,3 ГПа), что обусловлено низкой адгезией между волокном и матрицей композита и отсутствием ковалентного связывания между цепями целлюлозы и полилактида. Следует, однако, отметить, что по прочности на разрыв и модулю Юнга известный продукт превосходит аналогичные композиты из микрокристаллической целлюлозы [СА 2788633, 18.08.2011].

Известен композит, получаемый на основе полилактида и целлюлозы, полученной из бамбука [Tingju Lu, Shimeng Liu, Man Jiang, Xiaoling Xu, Yong Wang, Zeyong Wang, Jan Gou, David Hui, Zuowan Zhou. Effects of modifications of bamboo cellulose fibers on the improved mechanical properties of cellulose reinforced poly(lactic acid) composites. Composites: Part В 62 (2014) 191-197]. Для обеспечения ковалентного связывания между полимерными компонентами целлюлозу обрабатывали водным раствором NaOH, промывали водой и высушивали. Активированную целлюлозу и полилактид перемешивали и прессовали полученный композиционный материал. Известный продукт характеризовался модулем Юнга 2,6 ГПа и прочностью на разрыв 72 МПа.

Основной недостаток известного продукта заключается в его низких прочностных показателях. Известно, что полимеры сетчатой структуры могут иметь более высокие прочностные показатели по сравнению с линейными, цепными полимерами неразветвленной структуры. Отмеченный недостаток известного вещества обусловлен его существенным признаком: отсутствием в структуре его полимерной матрицы разветвлений и элементов сетчатой структуры.

Наиболее близким к предлагаемому полимерному композиционному материалу является продукт, получаемый смешиванием и нагреванием целлюлозы, полилактида и малеинового ангидрида [US 6124384, 26.09.2000]. Малеиновый ангидрид в заявляемом продукте обеспечивает прививку, т.е. ковалентное связывание полимера матрицы с поверхностью целлюлозы, а также формирование сетчатой структуры полимерной матрицы и, следовательно, повышение прочностных показателей получаемого композита. Получаемый в соответствии с известным способом композит характеризуется прочностью на разрыв 58-64,5 МПа и модулем упругости на растяжение 3,45-4,1 ГПа.

Основные недостатки полимерного композиционного материала заключаются в его низких прочностных показателях и низкой способности к биодеградации, данные по которой в описании патента отсутствуют.

Технический результат изобретения - создан новый композиционный биодеградируемый материал на основе целлюлозы и полиэфира с улучшенными показателями прочности и скорости биодеградации.

Технический результат изобретения достигается тем, что композиционный биодеградируемый материал на основе целлюлозы и привитого полиэфира, согласно изобретению, представляет собой полимерную композицию, содержащую в качестве армирующего материала целлюлозу, а в качестве привитого полиэфирного связующего сетчатой структуры - полйангеликалактон при следующем соотношении компонентов, масс. %: полйангеликалактон - 25-50; целлюлоза - остальное.

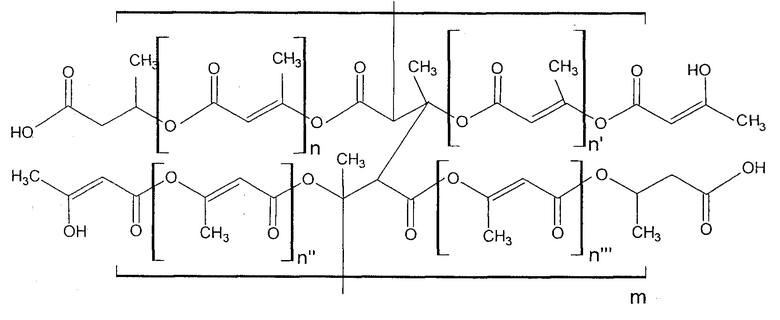

Нами установлено, что под действием некоторых инициаторов радикальной полимеризации привитый к целлюлозе полиангеликалактон линейной структуры дополнительно полимеризуется путем раскрытия двойных сязей и формирования сетчатой структуры, Так как молекула исходного мономера, альфа-ангеликалактона, содержит две функциональные группы, способные к полимеризации, в определенных условиях возможно образование сшитых полимеров, в которых некоторые звенья связаны с тремя-четырьмя соседними:

По этой причине заявляемое вещество в зависимости от соотношения количеств полиэфирных углерод-кислородных связей и углерод-углеродных сшивок цепей обладает широким диапазоном прочностных показателей и скоростей биодеградации.

Сравнительный анализ заявляемого изобретения и прототипа показывает, что общими признаками являются:

- в качестве армирующего компонента композиционного материала используется целлюлоза;

- связующие полимерные компоненты привиты к (связаны с) поверхности целлюлозы ковалентными связями;

- в качестве связующего компонента используются ненасыщенные полиэфиры сетчатой структуры.

Заявляемое изобретение характеризуется следующей совокупностью отличительных признаков:

- в качестве связующего компонента используют полиангеликалактон, ненасыщенный привитый к поверхности целлюлозы полиэфир сетчатой структуры.

- соотношение компонентов в полимерной композиции, масс. %: полиангеликалактон -20-70; целлюлоза - остальное.

Следствием применения привитого биодеградируемого полиэфира - полиангеликалактона, специфики его молекулярного строения, и экспериментально установленного соотношения компонентов, т.е. отличительных признаков изобретения, является достижение технического результата - высоких прочностных показателей композиционного материала и его относительно быстрой биодеградации. Это означает, что технические результаты и отличительные признаки изобретения находятся в причинно-следственной связи между собой.

Изобретение подтверждается следующими примерами.

Пример 1. В колбу ротационного испарителя заливали 20 мл 0,012 молярного водного раствора щелочи и добавляли 6,5 г порошка отбеленной целлюлозы, полученной из фильтровальной бумаги. Содержимое колбы перемешивали в течение 30 мин. вращением в ротационном испарителе и полностью испаряли воду. После этого в колбу добавляли 3,5 г альфа-ангеликалактона и 0,05 г дикумилпероксида в 20 мл тщательно осушенного тетрагидрофурана. Смесь перемешивали в испарителе 30 мин при комнатной температуре, тетрагидрофуран отгоняли, полученную смесь выгружали и выдерживали при 60°С в течении 2 часов. Получено 10,0 г привитого композиционного материала с соотношением целлюлоза : полиангеликалактон, масс. % 65:35.

Полученный композит укладывали под пресс и прессовали под давлением 10 МПа при 130°С в течение 30 мин. Композит охлаждали, после чего определяли и рассчитывали его прочность на разрыв и модуль Юнга. Полученный композит имел прочность на разрыв 78 МПа и модуль Юнга 6,5 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Композит полностью разрушился, потеря веса составила 100%.

Пример 2. Аналогично примеру 1, отличие в том, что для активации целлюлозы использовали 0,02 молярный водный раствор щелочи.

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 65:35. Композит имел прочность на разрыв 75 МПа и модуль Юнга 4,5 ГПа.

Биодеградацию полученного композита проводили в тех же условиях. Композит полностью разрушился, потеря веса составила 100%.

Пример 3. Аналогично примеру 1, отличие в том, что для активации целлюлозы использовали 0,007 молярный водный раствор щелочи.

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 65:35. Композит имел прочность на разрыв 67 МПа и модуль Юнга 4,3 ГПа.

Биодеградацию полученного композита проводили в тех же условиях. Композит полностью разрушился, потеря веса составила 100%.

Пример 4. В колбу ротационного испарителя заливали 20 мл 0,012 молярного водного раствора щелочи и добавляли 3,0 г порошка отбеленной целлюлозы, полученной из фильтровальной бумаги. Содержимое колбы перемешивали в течение 30 мин. вращением в ротационном испарителе и полностью испаряли воду. После этого в колбу добавляли 7,0 г альфа-ангеликалактона и 0,05 г дикумилпероксида в 20 мл тщательно осушенного тетрагидрофурана. Далее эксперимент проводили, как в примере 1.

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 30:70. Композит, полученный горячим прессованием, имел прочность на разрыв 70 МПа и модуль Юнга 4,6 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Композит полностью разрушился, потеря веса составила 100%.

Пример 5. В колбу ротационного испарителя заливали 20 мл 0,012 молярного водного раствора щелочи и добавляли 8,0 г порошка отбеленной целлюлозы, полученной из фильтровальной бумаги. Содержимое колбы перемешивали в течение 30 мин. вращением в ротационном испарителе и полностью испаряли воду. После этого в колбу добавляли 2,0 г альфа-ангеликалактона и 0,05 г дикумилпероксида в 20 мл тщательно осушенного тетрагидрофурана. Далее эксперимент проводили, как в примере 1.

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 80:20. Композит, полученный горячим прессованием, имел прочность на разрыв 66 МПа и модуль Юнга 4,2 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Потеря веса композита составила 80%.

Пример 6. В колбу ротационного испарителя заливали 20 мл 0,012 молярного водного раствора щелочи и добавляли 6,5 г порошка отбеленной целлюлозы, полученной из фильтровальной бумаги. Содержимое колбы перемешивали в течение 30 мин. вращением в ротационном испарителе и полностью испаряли воду. После этого в колбу добавляли 3,5 г альфа-ангеликалактона и 0,1 г дикумилпероксида в 20 мл тщательно осушенного тетрагидрофурана. Далее эксперимент проводили, как в примере 1.

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 65:35. Композит, полученный горячим прессованием, имел прочность на разрыв 68 МПа и модуль Юнга 4,6 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Потеря веса композита составила 77%.

Пример 7. Опыт проводили, как в примере 7, но с добавкой дикумилпероксида 0,02 г. Получено 10,0 г привитого композиционного материала с соотношением целлюлоза : полиангеликалактон, масс. % 65:35.

Композит, полученный горячим прессованием, имел прочность на разрыв 65 МПа и модуль Юнга 4,3 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Композит полностью разрушился, потеря веса составила 100%.

Пример 8. Эксперимент проводили, как в примере 1, но вместо порошка отбеленной целлюлозы использовали хлопковую целлюлозу (медицинский бинт).

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 65:35. Композит, полученный горячим прессованием, имел прочность на разрыв 80 МПа и модуль Юнга 6,8 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Потеря веса композита составила 85%.

Пример 9. Эксперимент проводили, как в примере 1, но вместо порошка отбеленной целлюлозы использовали товарную вискозную целлюлозную ткань.

Получено 10,0 г привитого композиционного материала с массовым соотношением целлюлоза : полиангеликалактон 65:35. Композит, полученный горячим прессованием, имел прочность на разрыв 77 МПа и модуль Юнга 5,9 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Потеря веса композита составила 82%.

Пример 10 - прототип. В смеситель загружали 15 г полилактида, 15 г порошка целлюлозы, 1,5 г малеинового ангидрида и 0,34 г дикумилпероксида и перемешивали при 160°С в течение 15 мин и при 180°С в течение 15 мин. Смесь подвергали горячему прессованию при 200°С. Получено 31,5 г привитого композиционного материала с соотношением целлюлоза : полиэфир, масс. % 47:53.

Композит, полученный горячим прессованием, имел прочность на разрыв 63 МПа и модуль Юнга 3,9 ГПа.

Биодеградацию полученного композита размером 10×10×1 мм проводили в компостной куче в аэробных условиях в течение 20 недель. Потеря веса композита составила 75%.

Как видно из примеров, технический результат заявляемого изобретения проявляется в заявленном интервале соотношений компонентов, масс. % : полиангеликалактон - 20-70; целлюлоза - остальное. За рамками заявленного интервала соотношений, а именно соотношения целлюлоза : полиангеликалактон менее 30:70, а также более 80:20, прочностные показатели получаемых композитов резко снижаются, т.е. технический результат заявляемого изобретения теряется.

Таким образом, создан новый композиционный биодеградируемый материал на основе целлюлозы и полиангеликалактона с улучшенными показателями прочности и скорости биодеградации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ БИОДЕГРАДИРУЕМЫЙ МАТЕРИАЛ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ И ПОЛИАНГЕЛИКАЛАКТОНА | 2020 |

|

RU2740753C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| Полимерный композит с эффектом памяти формы для 3D-печати медицинских изделий | 2016 |

|

RU2631890C1 |

| БИОДЕГРАДИРУЕМЫЕ СОПОЛИМЕРЫ НА ОСНОВЕ СТИРОЛА И ПОЛИАНГЕЛИКАЛАКТОНА | 2012 |

|

RU2482134C1 |

| Компостируемый полимерный композит с регулируемым сроком службы | 2022 |

|

RU2804881C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО КОМПОЗИТА НА ОСНОВЕ АЛИФАТИЧЕСКИХ СЛОЖНЫХ ПОЛИЭФИРОВ И ГИДРОКСИАПАТИТА | 2016 |

|

RU2664432C1 |

| ПРОДУКТЫ ПОЛИМЕРИЗАЦИИ АЛЬФА-АНГЕЛИКАЛАКТОНА | 2006 |

|

RU2309163C1 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| Способ получения органомодифицированного гидроксиапатита | 2019 |

|

RU2703645C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

Изобретение относится к области композиционных полимерных материалов на основе целлюлозы и полиэфиров и может быть использовано для производства биодеградируемых композитов, применяемых в медицине, для производства упаковочных изделий, тары, а также в космических, авиационных и многих других отраслях промышленности. Более узкая область изобретения - композиционные полимерные материалы на основе целлюлозы и полиангеликалактона. Композиционный биодеградируемый материал представляет собой полимерную композицию, содержащую в качестве армирующего материала целлюлозу, а в качестве привитого полиэфирного связующего сетчатой структуры - полиангеликалактон при следующем соотношении компонентов, мас. %: полиангеликалактон - 20-70; целлюлоза - остальное. Технический результат изобретения заключается в высоких прочностных показателях композиционного материала и его относительно быстрой биодеградации. 10 пр.

Композиционный биодеградируемый материал на основе целлюлозы и привитого полиэфира, характеризующийся тем, что он представляет собой полимерную композицию, содержащую в качестве армирующего материала целлюлозу, а в качестве привитого полиэфирного связующего сетчатой структуры - полиангеликалактон при следующем соотношении компонентов, мас. %:

| US 6124384 A, 26.09.2000 | |||

| Маслоизготовитель | 2022 |

|

RU2788633C1 |

| ПРОДУКТЫ ПОЛИМЕРИЗАЦИИ АЛЬФА-АНГЕЛИКАЛАКТОНА | 2006 |

|

RU2309163C1 |

Авторы

Даты

2019-05-16—Публикация

2019-02-12—Подача