Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения материала на основе взаимопроникающих полимерных сеток и к соответствующему продукту. Кроме того, настоящее изобретение относится к применению материала на основе взаимопроникающих полимерных сеток в бумажной промышленности.

Уровень техники

Бумажная промышленность постоянно стремится к улучшению качества бумаги и картона, увеличению производительности, уменьшению производственных расходов и т.д. Разнообразные химические вещества, как синтетические, так и встречающиеся в природе, используют для обработки волокнистой массы, чтобы улучшать, например, удерживание и осушение, а также создавать физические свойства, такие как прочность во влажном и сухом состоянии конечного бумажного продукта.

Удерживающее вещество представляет собой технологическое химическое вещество, которое улучшает удерживание функционального химического вещества в подложке. Результат заключается в том, что в целом используют меньше химических веществ для достижения того же эффекта в отношении функционального химического вещества, и меньше химических веществ превращается в отходы.

Осушающие добавки представляют собой материалы, которые увеличивают степень обезвоживания суспензии волокнистой массы на проволочной сетке. Обычные осушающие добавки представляют собой катионный крахмал и полиакриламид.

Добавки, сохраняющие прочность во влажном состоянии, обеспечивают сохранение прочности бумаги после ее увлажнения. Это особенно важно для тонкой бумаги. Примеры добавок, сохраняющих прочность во влажном состоянии, представляют собой карбамидоформальдегид (КФ), меламиноформальдегид (МФ) и полиамидоэпихлоргидрин (ПАЭ).

Добавки, повышающие прочность в сухом состоянии, представляют собой химические вещества, которые повышают прочность бумаги в нормальном или невлажном состоянии. Типичные используемые химические вещества представляют собой производные крахмала и полиакриламида (ПАМ). Производные крахмала и ПАМ могут иметь анионный или катионный заряд. При использовании катионного крахмала или РАМ отрицательно заряженные волокна могут связывать катионный крахмал или РАМ и, таким образом, увеличивать взаимосвязи между волокнами, и, следовательно, прочность.

Например, US 8647470 описывает способ получения бумаги, бумажного картона и картона, имеющих повышенную прочность в сухом состоянии. Повышенную прочность в сухом состоянии получают посредством добавления в исходный материал водной смеси, содержащей наноцеллюлозу и по меньшей мере один полимер, выбранный из группы, состоящей из анионных полимеров и растворимых в воде катионных полимеров, обезвоживания бумажной массы и высушивания бумажных продуктов.

Взаимопроникающие полимерные сетки (ВПС) представляют собой полимер, также называемый материалом на основе ВПС, содержащий две или более сеток, которые по меньшей мере частично переплетаются на молекулярном уровне, но не соединяются друг с другом ковалентными связями. Сетка не может быть разделена без разрыва химических связей. Может быть предусмотрено сплетение двух или более сеток таким образом, что они сцепляются и не могут разъединяться, но не соединяются друг с другом посредством каких-либо химических связей.

Другими словами, взаимопроникающие полимерные сетки представляют собой комбинацию по меньшей мере двух полимеров, в которой по меньшей мере один из полимеров синтезирован (полимеризован) и/или сшит в непосредственном присутствии другого (других).

Простое смешивание двух или более полимеров создает не взаимопроникающие полимерные сетки, но смесь полимеров, и полимерная сетка не образуется мономера (мономеров) по меньшей мере одного типа, которые соединяются друг с другом с образованием одной сетки (гетерополимерной или сополимерной).

Документ Chang et al., Polymers for Advanced Technologies (2011), 22(9), 1329-1334, описывает структуру и свойства гидрогелей двойных сеток целлюлоза/поли(N-изопропилакриламид), полученных способом ВПС. Гидрогели целлюлозы получают посредством химического сшивания целлюлозы в водном растворе NaOH и карбамида, который используют в качестве первой сетки. Вторую сетку затем получают на месте применения посредством полимеризации/сшивания N-изопропилакриламида в гидрогеле целлюлозы. Таким способом получают гидрогель двойной сетки, где сочетаются друг с другом натуральный полимер и синтезированный поли(N-изопропилакриламид в одной системе.

Даже несмотря на наличие содержащих целлюлозу ВПС, по-прежнему требуются новые содержащие целлюлозу материалы ВПС для использования в качестве добавок в получении бумаги и картона, имеющих улучшенные свойства.

Сущность изобретения

Настоящее изобретение относится к способу получения материала на основе взаимопроникающих полимерных сеток по п. 1 формулы изобретения.

Настоящее изобретение также относится к материалу взаимопроникающих полимерных сеток по п. 8 формулы изобретения.

Кроме того, настоящее изобретение также относится к применению материала на основе взаимопроникающих полимерных сеток по п. 14 формулы изобретения.

Авторы настоящего изобретения неожиданно обнаружили, что материал на основе взаимопроникающих полимерных сеток, содержащий микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь и по меньшей мере один полимер, образующий взаимопроникающие полимерные сетки вместе с МКЦ, МФЦ или их смесью, может быть применен в качестве добавки в бумажной промышленности для увеличения производительности и улучшения качества конечных продуктов. Например, материал на основе ВПС согласно настоящему изобретению значительно уменьшает продолжительность осушения по сравнению с катионным полиакриламидом (кПАМ).

Материал на основе взаимопроникающих полимерных сеток (ВПС) имеет преимущество, заключающееся в том, что материал на основе ВПС имеет свойства всех компонентов (МКЦ/МФЦ и одного или нескольких других полимеров). Кроме того, материал на основе ВПС может быть легко получен способом согласно настоящему изобретению.

Материал на основе ВПС используют в бумажной промышленности в качестве добавки. Поскольку материал на основе ВПС согласно настоящему изобретению содержит целлюлозный материал (МФЦ/МКЦ), материал на основе ВПС проявляет улучшенную адгезию, абсорбцию и т.д. по отношению к целлюлозе, чем чистый синтетический полимер. Материал на основе ВПС имеет свойства МКЦ/МФЦ и одного или нескольких других полимеров.

Краткое описание чертежей

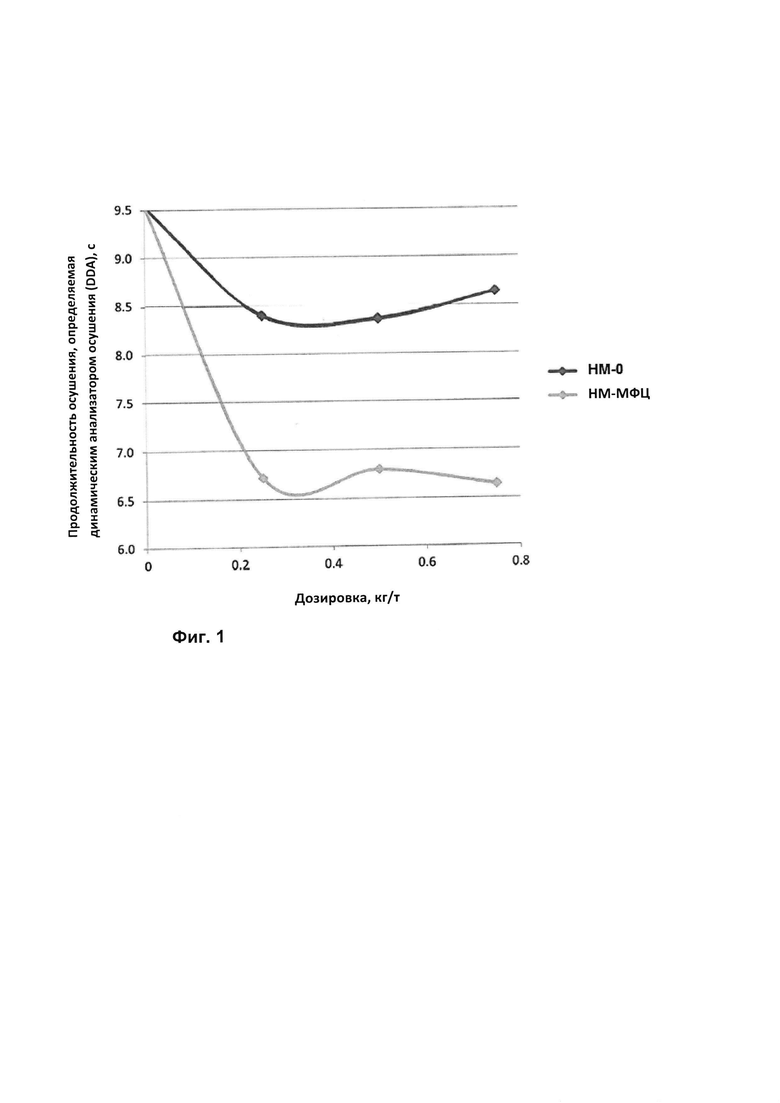

На Фиг. 1 представлено сравнение продолжительности осушения материалом на основе ВПС (НМ-МФЦ) согласно настоящему изобретению и катионным полиакриламидом (НМ-0).

Подробное описание

Термин “материал на основе взаимопроникающих полимерных сеток (ВПС)” означает комбинацию МКЦ, МФЦ или их смеси и по меньшей мере одного полимера, где по меньшей мере один полимер синтезирован (полимеризован) или сшит или синтезирован и сшит в непосредственном присутствии МКЦ, МФЦ или их смеси (на месте применения).

Термин “по меньшей мере один полимер” означает один, два, три или более полимеров одного или нескольких типов, не представляющих собой МКЦ или МФЦ.

Термин “по меньшей мере один мономер” означает мономеры одного типа, мономеры двух различных типов, мономеры трех различных типов или мономеры большего числа различных типов. Другими словами, могут присутствовать мономеры одного типа или мономеры двух или более различных типов. Полимеризация мономеров одного типа производит гомополимер. Полимеризация мономеров двух или более различных типов производит сополимер(ы).

В одном аспекте настоящего изобретения предложен способ получения материала на основе взаимопроникающих полимерных сеток (ВПС).

Более конкретно, предложен способ получения материала на основе взаимопроникающих полимерных сеток (ВПС), включающий:

i) получение водного раствора, содержащего микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь и по меньшей мере один мономер;

и) полимеризацию на месте применения по меньшей мере одного мономера с образованием ВПС вместе с МКЦ, МФЦ или их смесью; и

iii) получение материала на основе ВПС.

На стадии i) получают водный раствор, содержащий микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь и по меньшей мере один мономер.

Микрофибриллированная целлюлоза (МФЦ) может также упоминаться как нанофибриллярная целлюлоза (НФЦ), наноцеллюлоза, нанофибриллированная целлюлоза, целлюлозное нановолокно, наномерная фибриллированная целлюлоза, фибриллярная целлюлоза, целлюлозные нанофибриллы (ЦНФ) или любые фибриллированные волокна на древесной основе (SR>5). Фибриллы МФЦ выделяют из волокон на древесной основе, и ширина и длина волокон МФЦ изменяются в зависимости от конкретного способа получения. Типичная ширина МФЦ составляет от приблизительно 3 нм до приблизительно 3 мкм, предпочтительно от приблизительно 3 до приблизительно 300 нм, такие как от приблизительно 3 до приблизительно 100 нм, от приблизительно 10 до приблизительно 300 нм, от приблизительно 10 до приблизительно 100 нм или от приблизительно 100 до приблизительно 300 нм; и типичная длина составляет от приблизительно 100 нм до приблизительно 700 мкм, предпочтительно от приблизительно 100 нм до приблизительно 200 мкм, в том числе от приблизительно 100 нм до приблизительно 50 мкм, от приблизительно 200 нм до приблизительно 40 мкм, от приблизительно 400 нм до приблизительно 30 мкм, от приблизительно 500 нм до приблизительно 20 мкм, от приблизительно 500 нм до приблизительно 10 мкм, от приблизительно 500 нм до приблизительно 100 мкм или приблизительно от 1 до 50 мкм.

Микрокристаллическая целлюлоза (МКЦ), которая может также называться целлюлозными микрокристаллами (ЦМК), представляет собой тип целлюлозного наноструктурированного материала, имеющего типичный диаметр, составляющий приблизительно от 10 до 15 мкм, степень кристалличности, и состоящего из агрегированных пучков целлюлозы. МКЦ обычно получают посредством частичной деполимеризации высокочистой целлюлозы, ее типичная степень полимеризации составляет менее 400, и ее составляют частицы, из которых не более 10% имеют диаметры менее 5 мкм, и обычное соотношение размеров частицы составляет менее 2.

МФЦ и МКЦ можно получать известными способами. Кроме того, МКЦ и МФЦ имеются в продаже.

МФЦ и МКЦ можно также модифицировать, например, посредством введения анионных зарядов или катионных зарядов в МФЦ и МКЦ.

Водный раствор может быть получен посредством смешивания МКЦ, МФЦ или их смеси в воде вместе с по меньшей мере одним мономером.

В одном варианте реализации МКЦ, МФЦ или их смесь сначала смешивают с водой, а затем добавляют по меньшей мере один мономер и перемешивают полученную смесь.

В другом варианте реализации, по меньшей мере один первый мономер смешивают с водой, а затем добавляют МКЦ, МФЦ или их смеси и перемешивают полученную смесь.

В следующем варианте реализации МКЦ, МФЦ или их смесь смешивают с водой, по меньшей мере один мономер отдельно смешивают с водой, и две смеси объединяют, получая водный раствор, содержащий МКЦ, МФЦ или их смесь и по меньшей мере один мономер.

Способ смешивания может представлять собой любой подходящий способ смешивания, например, с помощью магнитной мешалки.

Смешивание можно осуществлять также при повышенной температуре. В одном варианте реализации МКЦ, МФЦ или их смесь смешивают с водой, например, в течение 30 минут при повышенной температуре, такой как 95°С, до получения прозрачного раствора. Затем добавляют по меньшей мере один мономер.

По меньшей мере один мономер может представлять собой любой подходящий мономер одного или нескольких типов, который можно полимеризовать в водном растворе.

Примеры подходящих мономеров представляют собой акриламид, N-метилолакриламид, N-метилол(мет)акриламид, N,N-диметиламинопропилакриламид, N-диметиламинопропилакриламид, N,N-диметиламинопропилметакриламид, N,N-диметиламиноэтилакриламид и N-[2-(диметиламино)-1,1-диметилэтил] акриламид.

Мономер может также представлять собой катионный или анионный мономер.

Примеры подходящих катионных мономеров представляют собой хлорид 2-(акрилоилокси)этил]триметиламмония, хлорид (3-акриламидопропил)триметиламмония, 2-(диэтиламино)этилакрилат, 2-(диметиламино)этилакрилат, хлорид [2-(метакрилоилокси)этил]-триметиламмония и хлорид [3-(метакрилоиламино)пропил]триметил аммония.

Примеры подходящих анионных мономеров представляют собой акриловая кислота, акрилоилхлорид, метакриловая кислота, 2-акриламидо-2-метилпропансульфоновая кислота и 2-(акрилоиламино)2-метил-1-пропансульфонат натрия.

Предпочтительно по меньшей мере один мономер выбран из группы, состоящей из акриламида, N-метилолакриламида, N-метилол(мет)акриламида, N,N-диметиламинопропилакриламида, N,N-диметиламинопропилакриламида, N,N-диметиламинопропилметакриламида, N,N-диметиламиноэтилакриламида, N-[2-(диметиламино)-1,1-диметилэтил] акриламида, катионные мономеры выбраны из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, 2-(диэтиламино)этилакрилата, 2-(диметиламино)этилакрилата, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония, анионные мономеры выбраны из группы, состоящей из акриловой кислоты, акрилоилхлорида, метакриловой кислоты, 2-акриламидо-2-метилпропансульфоновой кислоты, 2-(акрилоиламино)2-метил-1-пропансульфоната натрия или их смесей.

В одном варианте реализации мономер(ы) представляют собой акриламид и катионный или анионный мономер, предпочтительно акриламид и катионный мономер, выбранный из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония.

В одном предпочтительном варианте реализации по меньшей мере один мономер выбран из акриламида, хлорида [2-(акрилоилокси)этил]-триметиламмония или их смеси. Предпочтительно по меньшей мере один мономер представляет/представляют собой акриламид и хлорид [2-(акрилоилокси)этил]-триметиламмония.

Кислоту, такую как адипиновая кислота, или основание можно необязательно добавлять в водный раствор для регулирования рН раствора. Значение рН предпочтительно устанавливают в кислой области, предпочтительнее в интервале от 2 до 4, например, на уровне 3.

На стадии ii) по меньшей мере один мономер полимеризуется с образованием ВПС вместе с МКЦ, МФЦ или их смесью.

По меньшей мере один мономер полимеризуется в водном растворе в присутствии МКЦ, МФЦ или их смеси с образованием материала на основе ВПС. Другими словами, по меньшей мере один мономер полимеризуется на месте применения.

Получаемый полимер может представлять собой гомополимер или сополимер, в зависимости от мономеров.

В одном варианте реализации получаемый полимер сшивают на месте применения с образованием сшитого ВПС вместе с МКЦ, МФЦ или их смесью.

В одном варианте реализации после полимеризации с образованием ВПС с МКЦ, МФЦ или их смесью по меньшей мере один дополнительный мономер добавляют в раствор, содержащий полученный материал на основе ВПС, и полимеризуют на месте применения с получением материала двойной ВПС.

Полимеризация на стадии ii) может быть инициирована одним или более подходящими инициаторами. Предпочтительно инициатор выбран из группы, состоящей из дигидрохлорида 2,2'-азобис(2-метилпропионамидина), дигидрохлорида 2,2'-азобис[2-(2-имидазолин-2-ил)пропана], 2,2'-азобисизобутиронитрила (АИБН), пероксидов, перкислот, персульфатов, таких как персульфат калия и персульфат аммония, сульфатов, сульфитов или их смесей, предпочтительно персульфата аммония.

Стадию ii) можно осуществлять в инертной атмосфере, предпочтительно в атмосфере N2. Стадию ii) можно также осуществлять при пониженной или повышенной температуре или как адиабатическую реакцию.

На стадии iii) получают материал на основе ВПС. Получаемый материал на основе ВПС необязательно высушивают любым традиционным способом, используя, например, печь. Высушенный материал на основе ВПС можно необязательно измельчать, получая материал на основе ВПС в форме порошка. В предпочтительном варианте реализации высушенный материал на основе ВПС измельчают.

Количество МКЦ, МФЦ или их смеси в растворе может быть выбрано в зависимости желательных свойств материала на основе ВПС. В одном варианте реализации количество МКЦ, МФЦ или их смеси составляет от 0,5 до 15 мас. %, предпочтительно от 1 до 10 мас. %, предпочтительнее от 1 до 5 мас. % и еще предпочтительнее от 1 до 3 мас. %, в том числе 1,6 мас. % по отношению к количеству материала на основе ВПС.

В предпочтительном варианте реализации, способ получения материала на основе взаимопроникающих полимерных сеток (ВПС) включает смешивание МКЦ или МФЦ при температуре от 80 до 100°С, такой как 95°С, в течение от 15 до 60 минут, в том числе 30 минут, в воде, предпочтительно до получения прозрачного раствора. Водный раствор МКЦ или МФЦ необязательно охлаждают. По меньшей мере один мономер, например, два мономера (например, раствор акриламида и хлорида [2-(акрилоилокси)этил]триметиламмония), добавляют в водный раствор и перемешивают.Кислоту, такую как адипиновая кислота, необязательно добавляют после мономеров для установления рН раствора в кислой области, например, в интервале от 2 до 4. Реакционный резервуар необязательно герметично закрывают, и полимеризацию проводят в инертной атмосфере, такой как атмосфера N2. Предпочтительно добавляют инициатор(ы), например, персульфат аммония. Получают образованный материал на основе ВПС, который необязательно высушивают и измельчают, получая материал на основе ВПС в форме порошка. Реакция полимеризация может занимать от 15 минут до 5 часов, например, 3 часа.

Во втором аспекте настоящего изобретения предложен материал на основе взаимопроникающих полимерных сеток (ВПС).

Материал на основе взаимопроникающих полимерных сеток (ВПС) представляет собой комбинацию МКЦ, МФЦ или их смеси и по меньшей мере одного полимера, в которой по меньшей мере один полимер синтезирован (полимеризован) или сшит или синтезирован и сшит в непосредственном присутствии МКЦ, МФЦ или их смесей (на месте применения).

Более конкретно, предложен материал на основе взаимопроникающих полимерных сеток (ВПС), содержащий микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь; и по меньшей мере один полимер, образующий ВПС вместе с МКЦ, МФЦ или их смесью.

Микрофибриллированная целлюлоза (МФЦ) может также упоминаться как нанофибриллярная целлюлоза (НФЦ), наноцеллюлоза, нанофибриллированная целлюлоза, целлюлозное нановолокно, наномерная фибриллированная целлюлоза, фибриллярная целлюлоза, целлюлозные нанофибриллы (ЦНФ) или любые фибриллированные волокна на древесной основе (SR>75). Фибриллы МФЦ выделяют из волокон на древесной основе, и ширина и длина волокон МФЦ изменяются в зависимости от конкретного способа получения. Типичная ширина МФЦ составляет от приблизительно 3 нм до приблизительно 3 мкм, предпочтительно от приблизительно 3 до приблизительно 300 нм, такие как от приблизительно 3 до приблизительно 100 нм, от приблизительно 10 до приблизительно 300 нм, от приблизительно 10 до приблизительно 100 нм или от приблизительно 100 до приблизительно 300 нм; и типичная длина составляет от приблизительно 100 нм до приблизительно 700 мкм, предпочтительно от приблизительно 100 нм до приблизительно 200 мкм, в том числе от приблизительно 100 нм до приблизительно 50 мкм, от приблизительно 200 нм до приблизительно 40 мкм, от приблизительно 400 нм до приблизительно 30 мкм, от приблизительно 500 нм до приблизительно 20 мкм, от приблизительно 500 нм до приблизительно 10 мкм, от приблизительно 500 нм до приблизительно 100 мкм или приблизительно от 1 до 50 мкм.

Микрокристаллическая целлюлоза (МКЦ), которая может также называться целлюлозными микрокристаллами (ЦМК), представляет собой тип целлюлозного наноструктурированного материала, имеющего типичный диаметр, составляющий приблизительно от 10 до 15 мкм, степень кристалличности, и состоящего из агрегированных пучков целлюлозы. МКЦ обычно получают посредством частичной деполимеризации высокочистой целлюлозы, ее типичная степень полимеризации составляет менее 400, и ее составляют частицы, из которых не более 10% имеют диаметры менее 5 мкм, и обычное соотношение размеров частицы составляет менее 2.

МФЦ и МКЦ можно также модифицировать, например, посредством введения анионных зарядов или катионных зарядов в МФЦ и МКЦ.

МФЦ и МКЦ можно получать известными способами. Кроме того, МКЦ и МФЦ имеются в продаже.

По меньшей мере один полимер может представлять собой один или несколько любых подходящих полимеров. Полимер может представлять собой гомополимер или сополимер. Полимер может быть анионным или катионным, предпочтительно катионным.

Примеры одного или нескольких подходящих гомополимеров представляют собой полиакриламид, поли(мет)акриламид, поли(N-метилолакриламид), поли(N-метилол(мет)акриламид), поли(N,N-диметиламинопропилакриламид), поли(N,N-диметиламинопропилакриламид), поли(N,N-диметиламинопропилметакриламид), поли(N,N-диметиламино-этилакриламид), поли(N-[2-(диметиламино)-1,1-диметилэтил]акриламид) или их смеси.

В одном варианте реализации по меньшей мере один полимер представляет собой полимер или сополимер, который образуется в реакции полимеризации по меньшей мере одного мономера выбранного из группы, состоящей из акриламида, N-метилолакриламида, N-метилол(мет)акриламида, N,N-диметиламинопропилакриламида, N,N-диметиламинопропилакриламида, N,N-диметиламинопропилметакриламида, N,N-диметиламиноэтилакриламида, N-[2-(диметиламино)-1,1-диметилэтил]акриламида, катионных мономеров выбранных из группы, состоящей из хлорида 2-(акрилоилокси)этил] триметиламмония, хлорида (3-акриламидопропил)триметиламмония, 2-(диэтиламино)этилакрилата, 2-(диметиламино)этилакрилата, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония, анионных мономеров, выбранных из группы, состоящей из акриловой кислоты, акрилоилхлорида, метакриловой кислоты, 2-акриламидо-2-метилпропансульфоновой кислоты, 2-(акрилоиламино)2-метил-1-пропансульфоната натрия, или их смесей.

В одном варианте реализации по меньшей мере один полимер представляет собой сополимер, предпочтительно сополимер акриламида и катионного мономера, выбранного из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония, и предпочтительнее сополимер акриламида и хлорида [2-(акрилоилокси)этил]-триметиламмония.

Вязкость в растворе соли материала на основе ВПС со шпинделем 18/6 составляет предпочтительно от 100 до 60 сП и предпочтительнее от 95 до 65 сП.

В одном варианте реализации плотность заряда (мэкв/г (Mutek)) материала на основе ВПС составляет от 1,5 до 1,1 мэкв/г, предпочтительно от 1,45 до 1,15 мэкв/г при рН в кислой области; и от 1,3 до 0,1 мэкв/г, предпочтительно от 1,2 до 0,2 при рН в нейтральной области. Плотности заряда измеряют в 0,5 мас. % водном растворе.

В предпочтительном варианте реализации материал на основе ВПС присутствует в форме порошка.

Количество МКЦ, МФЦ или их смеси в материале на основе ВПС материале на основе ВПС составляет от 0,5 до 15 мас. %, предпочтительно от 1 до 10 мас. %, предпочтительнее от 1 до 5 мас. % и еще предпочтительнее от 1 до 3 мас. %, в том числе 1,6 мас. % по отношению к количеству материала на основе ВПС.

По меньшей мере один полимер может быть необязательно сшитым. Когда полимер сшивают, материал на основе ВПС содержит дополнительный сшиватель. Может быть использован любой подходящий сшивающий реагент.

Материал на основе ВПС может также содержать инициатор(ы).

Предпочтительно материал на основе ВПС получают описанным выше способом.

В третьем аспекте настоящего изобретения предложено применение материала на основе взаимопроникающих полимерных сеток (ВПС).

Более конкретно, предложено применение материала на основе взаимопроникающих полимерных сеток (ВПС) в бумажной промышленности.

Материал на основе взаимопроникающих полимерных сеток (ВПС), описанный выше, или материал на основе взаимопроникающих полимерных сеток (ВПС), полученный описанным выше способом, может быть использован как обеспечивающая осушение, обезвоживание, прочность во влажном состоянии или прочность в сухом состоянии добавка в бумажной промышленности.

В одном варианте реализации дозировка материала на основе ВПС в качестве осушающей добавки составляет от 0,1 до 1 кг/т, предпочтительно от 0,2 до 0,8 кг/т сухой целлюлозы.

В четвертом аспекте настоящего изобретения предложен способ получения бумаги или картона, включающий стадии получения суспензии волокнистой массы, добавления материала на основе ВПС согласно настоящему изобретению или материала на основе ВПС, полученного способом согласно настоящему изобретению, в суспензию волокнистой массы, обезвоживания указанной суспензии волокнистой массы на проволочной сетке и формования бумаги из указанной обезвоженной суспензии волокнистой массы.

В пятом аспекте настоящего изобретения предложен способ улучшения осушения в получении бумаги или картона, отличающийся добавлением материала на основе ВПС согласно настоящему изобретению или материала на основе ВПС, полученного способом согласно настоящему изобретению, в суспензию волокнистой массы.

ПРИМЕРЫ

Получение материала на основе впс согласно настоящему изобретению

Микрокристаллическую целлюлозу (МКЦ) 30% (96,27 г) от компании Kemira варили при 95°С в течение 30 минут в 300 г воды до получения прозрачного раствора. Затем водный раствор целлюлозы охлаждали и помещали в сосуд Дьюара объемом 1 л. В сосуд добавляли и перемешивали мономеры акриламид 50% (448 г) от компании Kemira и хлорид [2-(акрилоилокси)этил]триметиламмония в форме 80% раствора (81 г) от компании Kemira. После мономеров добавляли адипиновую кислоту (14 г). Сосуд герметично закрывали с помощью липкой пленки, чтобы сохранить атмосферу N2, и вводили две дегазационные трубки с постоянным потоком азота. Раствор дегазировали в течение 1 ч. Добавляли инициатор (V-50 и персульфат аммония) от компании Aldrich. Раствор начинал густеть. Барботирование азота продолжали до образования геля. Сосуд выдерживали в течение 3 ч. Полученный гель извлекали из сосуда, разрезали на куски и посещали в измельчитель. Измельченный гель выдерживали до высыхания. После высыхания высушенный гель измельчали, получая материал на основе ВПС в форме порошка.

Получение катионного полиакриламида и смеси катионного полиакриламида и микрокристаллической целлюлозы (сравнительные примеры)

Катионный полиакриламид получали таким же образом, как материал на основе ВПС, но без МКЦ. То есть катионный полиакриламид получали в воде, а не в водной дисперсии МКЦ. Полученный продукт представлял собой порошкообразный катионный полиакриламид.

Часть полученного катионного полиакриламида и твердую МКЦ от компании Kemira растворяли и диспергировали в воде при перемешивании (1 ч), используя такие же количества, которые были использованы, когда материал на основе ВПС получали согласно описанной выше процедуре.

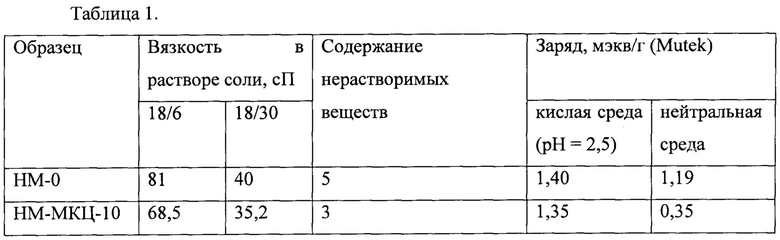

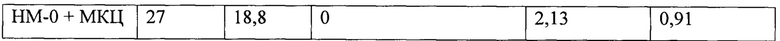

Исследование

Для полученных образцов материала на основе ВПС, катионного полиакриламида и смеси полиакриламида и микрокристаллической целлюлозы измеряли вязкость, содержание нерастворимых веществ и заряд.

Вязкость в растворе соли (сП) измеряли, используя вискозиметр Brookfield LVTDV-II или LVTDV-I. Водный раствор 0,5 мас. % образца получали, перемешивая образец с деионизированной водой с помощью магнитной мешалки в течение 60 минут. В водный раствор образца добавляли раствор NaCl (5 мас. %) и перемешивали в течение 5 минут. В насадку для образца наливали 8 мл раствора образца при 25°С и вязкость измеряли, используя шпиндель 18 при 30 об/мин.

Содержание нерастворимых веществ измеряли, используя сито из нержавеющей стали с отверстиями 500 мкм. В сито помещали водный раствор образца (полученный описанным выше способом для измерения вязкости в растворе соли) и выдерживали для стока. Сито промывали 1000 мл холодной воды. Полная продолжительность осушения не превышала 5 минут. Визуально определяли гели и/или число частиц, оставшихся на сите.

Для измерения заряда использовали приборы Mutek PCD 03 или PCD или Mettler DL25. Для титрования катионного полимера использовали анионный полиэлектролит, представляющий собой натриевую соль полиэтиленсульфоновой кислоты, PES-Na. Для титрования анионного полимера использовали катионный полиэлектролит, представляющий собой хлорид полилиаллилдиметиламмония, pDADMAC.

Результаты

В таблице 1 сопоставлены свойства катионного полиакриламида (образец НМ-0), материала на основе ВПС согласно настоящему изобретению (образец НМ-МКЦ-10) и смеси полиакриламида и микрокристаллической целлюлозы (образец НМ-0+МКЦ).

HM-0 представляет собой сухой катионный полиакриламид.

НМ-МКЦ-10 представляет собой материал на основе ВПС согласно настоящему изобретению, полученный способом согласно настоящему изобретению.

НМ-0+МКЦ представляет собой смесь НМ-0 и МКЦ в таких же количествах, как в НМ-МКЦ-10.

Как можно видеть в таблице 1, материал на основе ВПС (НМ-МКЦ-10) согласно настоящему изобретению имеет иные свойства, чем катионный полиакриламид и смесь катионного полиакриламида и микрокристаллической целлюлозы. Таким образом, материал на основе ВПС представляет собой иной продукт, чем катионный полиакриламид и смесь катионного полиакриламида и микрокристаллической целлюлозы.

Тест на осушение

Осушение исследовали, сравнивая продолжительность осушения при различных дозировках НМ-0 (катионный ПАМ) и НМ-МФЦ (материал на основе ВПС согласно настоящему изобретению.

Катионный ПАМ был получен описанным выше способом.

НМ-МФЦ получали таким же способом, как описано выше, но использовали МФЦ вместо МКЦ.

Осушение в вакууме исследовали, используя обработанную бумажную массу, налитую в воронку Хартли, и продолжительность осушения в вакууме измеряли, определяя влажную массу образовавшегося слоя после стока и массу высушенного слоя. По двум последним показателям определяли процентное содержание твердого вещества в слое. Чем выше содержание твердого вещества в слое, тем более сухой бумажный лист будет поступать в секцию прессования.

Как можно видеть на Фиг 1, НМ-МФЦ (материал на основе ВПС согласно настоящему изобретению) обеспечивает улучшенную продолжительность осушения при различных дозировках по сравнению с катионным полиакриламидом (НМ-0).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КРАХМАЛА В ПРОЦЕССАХ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ, БУМАГИ И КАРТОНА | 2016 |

|

RU2712577C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ВАРИАНТЫ ЕЕ ПРИМЕНЕНИЯ | 2017 |

|

RU2761040C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ШЛАМА ПРОЦЕССА ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗЫ, БУМАГИ ИЛИ КАРТОНА | 2017 |

|

RU2754937C2 |

| ПОЛИМЕРНЫЙ ПРОДУКТ В ФОРМЕ ЧАСТИЦ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2700998C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715528C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ БУМАГИ | 2014 |

|

RU2667287C1 |

| ПРОЦЕСС ДЛЯ ЗАКУПОРИВАНИЯ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2009 |

|

RU2534679C2 |

| СТРОИТЕЛЬНАЯ ХИМИЧЕСКАЯ КОМПОЗИЦИЯ РАСТВОРА ДЛЯ УКЛАДКИ ПЛИТКИ | 2015 |

|

RU2696928C2 |

| ПРИМЕНЕНИЕ ПОЛИМЕРНОГО ПРОДУКТА ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ ПРИ ПРОИЗВОДСТВЕ БУМАГИ ИЛИ КАРТОНА | 2017 |

|

RU2750870C2 |

| СМЕСЬ СУХОГО СТРОИТЕЛЬНОГО РАСТВОРА | 2010 |

|

RU2595023C2 |

Изобретение относится к материалу взаимопроникающих полимерных сеток (ВПС), содержащему микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь и по меньшей мере один полимер, образующий ВПС вместе с МКЦ, МФЦ или их смесью. Кроме того, изобретение относится к способу получения материала на основе ВПС и к применению материала на основе ВПС в бумажной промышленности. Способ получения материала на основе взаимопроникающих полимерных сеток (ВПС) включает i) получение водного раствора, содержащего микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь и по меньшей мере один мономер; ii) полимеризацию на месте применения по меньшей мере одного мономера с образованием ВПС вместе с МКЦ, МФЦ или их смесью; и iii) получение материала на основе ВПС. Мономер представляет собой катионный или анионный мономер. 5 н. и 15 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения материала на основе взаимопроникающих полимерных сеток (ВПС), включающий

i) получение водного раствора, содержащего микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь и по меньшей мере один мономер;

ii) полимеризацию на месте применения по меньшей мере одного мономера с образованием ВПС вместе с МКЦ, МФЦ или их смесью; и

iii) получение материала на основе ВПС.

2. Способ по п. 1, в котором по меньшей мере один мономер представляет собой катионный или анионный мономер.

3. Способ по п. 1 или 2, в котором по меньшей мере один мономер выбран из группы, состоящей из:

акриламида, N-метилолакриламида, N-метилол(мет)акриламида, N,N-диметиламинопропилметакриламида, N,N-диметиламиноэтилакриламида, N-[2-(диметиламино)-1,1-диметилэтил]акриламида,

катионных мономеров, выбранных из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония, 2-(диэтиламино)этилакрилата, 2-(диметиламино)этилакрилата,

анионных мономеров, выбранных из группы, состоящей из акриловой кислоты, акрилоилхлорида, метакриловой кислоты, 2-акриламидо-2-метилпропансульфоновой кислоты, 2-(акрилоиламино)2-метил-1-пропансульфоната натрия,

или их смесей;

предпочтительно мономеры представляют собой акриламид и катионный мономер, выбранный из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония,

и более предпочтительно мономеры представляют собой акриламид и хлорид [2-(акрилоилокси)этил]-триметиламмония.

4. Способ по любому из пп. 1-3, в котором значение рН водного раствора на стадии i) установлено в кислой области, предпочтительно в интервале от 2 до 4, более предпочтительно посредством подкисления адипиновой кислотой.

5. Способ по любому из пп. 1-4, в котором полимеризация на стадии ii) инициирована одним или более инициаторами, выбранными из группы, состоящей из дигидрохлорида 2,2'-азобис(2-метилпропионамидина), дигидрохлорида 2,2'-азобис[2-(2-имидазолин-2-ил)пропана], 2,2'-азобисизобутиронитрила (АИБН), пероксидов, перкислот, персульфатов, таких как персульфат калия и персульфат аммония, сульфатов или их смесей, предпочтительно персульфатом аммония.

6. Способ по любому из пп. 1-5, в котором получаемый материал на основе ВПС на стадии iii) высушивают, предпочтительно высушивают и измельчают.

7. Способ по любому из пп. 1-6, в котором стадию ii) осуществляют в инертной атмосфере, предпочтительно в атмосфере N2.

8. Способ по любому из пп. 1-7, в котором количество МКЦ, МФЦ или их смеси составляет от 0,5 до 15 мас. %, предпочтительно от 1 до 10 мас. %, предпочтительнее от 1 до 5 мас. % и еще предпочтительнее от 1 до 3 мас. %, в том числе 1,6 мас. % по отношению к количеству материала на основе ВПС.

9. Материал на основе взаимопроникающих полимерных сеток (ВПС), содержащий микрокристаллическую целлюлозу (МКЦ), микрофибриллированную целлюлозу (МФЦ) или их смесь; и

по меньшей мере один полимер, образующий ВПС вместе с МКЦ, МФЦ или их смесью.

10. Материал на основе взаимопроникающих полимерных сеток (ВПС) по п. 9, в котором по меньшей мере один полимер является катионным или анионным, предпочтительно катионным.

11. Материал на основе взаимопроникающих полимерных сеток (ВПС) по п. 9 или 10, в котором сополимер представляет собой сополимер акриламида и катионного мономера, выбранного из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония, 2-(диэтиламино)этилакрилат, 2-(диметиламино)этилакрилата,

предпочтительно сополимер акриламида и катионного мономера, выбранного из группы, состоящей из хлорида 2-(акрилоилокси)этил]триметиламмония, хлорида (3-акриламидопропил)триметиламмония, хлорида [2-(метакрилоилокси)этил]-триметиламмония, хлорида [3-(метакрилоиламино)пропил]триметиламмония,

более предпочтительно сополимер акриламида и хлорида [2-(акрилоилокси)этил]-триметиламмония.

12. Материал на основе взаимопроникающих полимерных сеток (ВПС) по любому из пп. 9-11, в котором плотность заряда (Mutek) материала на основе ВПС составляет от 1,5 до 1,1 мэкв/г, предпочтительно от 1,45 до 1,15 мэкв/г при рН в кислой области, при измерении в 0,5 мас. % водном растворе.

13. Материал на основе взаимопроникающих полимерных сеток (ВПС) по любому из пп. 9-12, в котором плотность заряда (Mutek) материала на основе ВПС составляет от 1,3 до 0,1 мэкв/г, предпочтительно от 1,2 до 0,2 при рН в нейтральной области, при измерении в 0,5 мас. % водном растворе.

14. Материал на основе взаимопроникающих полимерных сеток (ВПС) по любому из пп. 9-13, в котором материал на основе ВПС присутствует в форме порошка.

15. Материал на основе взаимопроникающих полимерных сеток (ВПС) по любому из пп. 9-14, в котором вязкость в растворе соли материала на основе ВПС составляет от 100 до 60 сП, предпочтительно от 95 до 65 сП (0,5 мас. % водный раствор, 5 мас. % NaCl, шпиндель 18/6, 30 об/мин).

16. Материал на основе взаимопроникающих полимерных сеток (ВПС) по любому из пп. 9-15, в котором количество МКЦ, МФЦ или их смеси составляет от 0,5 до 15 мас. %, предпочтительно от 1 до 10 мас. %, предпочтительнее от 1 до 5 мас. % и еще предпочтительнее от 1 до 3 мас. %, в том числе 1,6 мас. % по отношению к количеству материала на основе ВПС.

17. Применение материала на основе ВПС по любому из пп. 9-16 или материала на основе ВПС, полученного способом по любому из пп. 1-8, в качестве обеспечивающей осушение, обезвоживание, прочность во влажном состоянии или прочность в сухом состоянии добавки в бумажной промышленности.

18. Применение по п. 17, в котором дозировка материала на основе ВПС в качестве осушающей добавки составляет от 0,1 до 1 кг/т, предпочтительно от 0,2 до 0,8 кг/т сухой волокнистой массы.

19. Способ получения бумаги или картона, включающий стадии получения суспензии волокнистой массы, добавления материала на основе ВПС по любому из пп. 9-16 или материала на основе ВПС, получаемого способом по любому из пп. 1-8, в суспензию волокнистой массы, обезвоживание указанной суспензии волокнистой массы на проволочной сетке и формование бумаги из указанной обезвоженной суспензии волокнистой массы.

20. Способ улучшения осушения при получении бумаги или картона, отличающийся добавлением материала на основе ВПС по любому из пп. 9-16 или материала на основе ВПС, получаемого способом по любому из пп. 1-8, в суспензию волокнистой массы.

| US 8647470 B2, 11.02.2014 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ПОЛИМЕРНАЯ ДИСПЕРСИЯ | 2009 |

|

RU2495053C2 |

Авторы

Даты

2019-05-16—Публикация

2015-12-03—Подача