Изобретение относится к машиностроению и может быть использовано для повышения несущей способности и рабочих характеристик пружин конической формы или формы параболоида вращения методами пластической обработки металла. Может быть применено в отраслях промышленности, изготавливающих и применяющих подобные пружины - на предприятиях ВПК, машиностроения, авиастроения, автомобильной промышленности, сельхозмашиностроения. Пружины конической формы или формы параболоида вращения обладают более высокой устойчивостью, чем цилиндрические пружины, а в сжатом состоянии имеют меньшую высоту.

Известен способ упрочнения пружин - дробеметная обработка, который является наиболее распространенным в производстве пружин. Сущность процесса обработки дробью заключается в том, что детали после окончательной механической или термической обработки подвергают ударному воздействию потока стальной или чугунной дроби. Дробеметную обработку пружин производят на механических или пневматических дробеметных машинах стальной или чугунной дробью диаметром от 0,4 до 1,8 мм (Остроумов В.П. Производство винтовых цилиндрических пружин / В.П. Остроумов. - М.: Машиностроение, 1970. - 135 с., с. 74-75). При дробеметной обработке на поверхности витков создаются двухсторонние остаточные напряжения сжатия, препятствующие раскрытию усталостных трещин и повышающие предел выносливости на 40-80% (Лавриненко, Ю.А. Упрочнение пружин / Ю.А. Лавриненко, Е.Г. Белков, В.В. Фадеев. - Уфа: Издательский дом «Бизнес-Партнер», 2002. - 124 с. 16).

Недостатком способа является то, что дробеметная обработка не устраняет неравномерность распределения напряжений по сечению витка пружины. Витки конических и эвольвентных пружин обычно имеют значительную кривизну. Это приводит к значительному повышению напряжений, достигающему 40% на внутреннем волокне витков, по сравнению с напряжениями, возникающими на наружном волокне витков. (Пономарев С.Д. Расчет упругих элементов машин и приборов / С.Д. Пономарев, Л.Е. Андреева. - М.: Машиностроение, 1980. - 326 с., с. 88). В процессе работы пружины на внутренней стороне сечения витков развиваются усталостные трещины.

Известно, что наибольшую несущую способность и рабочие характеристики в зависимости от вида обработки пружины показывают после обработки в напряженном состоянии (Остроумов В.П. Производство винтовых цилиндрических пружин / В.П. Остроумов. - М.: Машиностроение, 1970. - 135 с., с. 93-96). По аналогии с этим дробеметная обработка пружин сжатия должна производиться в сжатом (напряженном) состоянии. При дробеметной обработке сжатой пружины поток дроби достигнет только наружной стороны витков, а внутренняя сторона витков останется неупрочненной, что является недостатком.

Известен способ упрочнения винтовых цилиндрических пружин (Патент RU 2605541 С1; МПК B21F 35/00. Способ упрочнения винтовых цилиндрических пружин. Тебенко Ю.М. №2015126831; заявл. 03.07.2015. опубл. 20.12.2016. Бюл. 35. 8 с.), включающий навивку пружины с шагом, превышающим шаг готовой пружины, термообработку, люмоконтроль, шлифовку торцов, дробеметную обработку, заневоливание пружины и наклеп, отличающийся тем, что заневоливание пружины осуществляют сжатием с максимальной нагрузкой до соприкосновения витков F3 на 20-30 часов, а наклеп пружины проводят на заключительной стадии штамповкой наружной и внутренней поверхностей сжатой пружины путем распирания входящим в пружину пуансоном и прижатия витков пружины к поверхности отверстия матрицы, причем зазор между отверстием матрицы и поверхностью пуансона меньше диаметра витка пружины на 0,2-2 мм, а наклеп проводят по линии контакта витков между собой сжатием пружины с усилием 5-300F3.

Недостатком этого способа принятого в качестве прототипа, является невозможность его использования при упрочнении пружин конической формы или формы параболоида вращения, поскольку способ предназначен только для пружин цилиндрической формы и не пригоден для пружин конической формы или формы параболоида вращения именно из-за различия форм пружин.

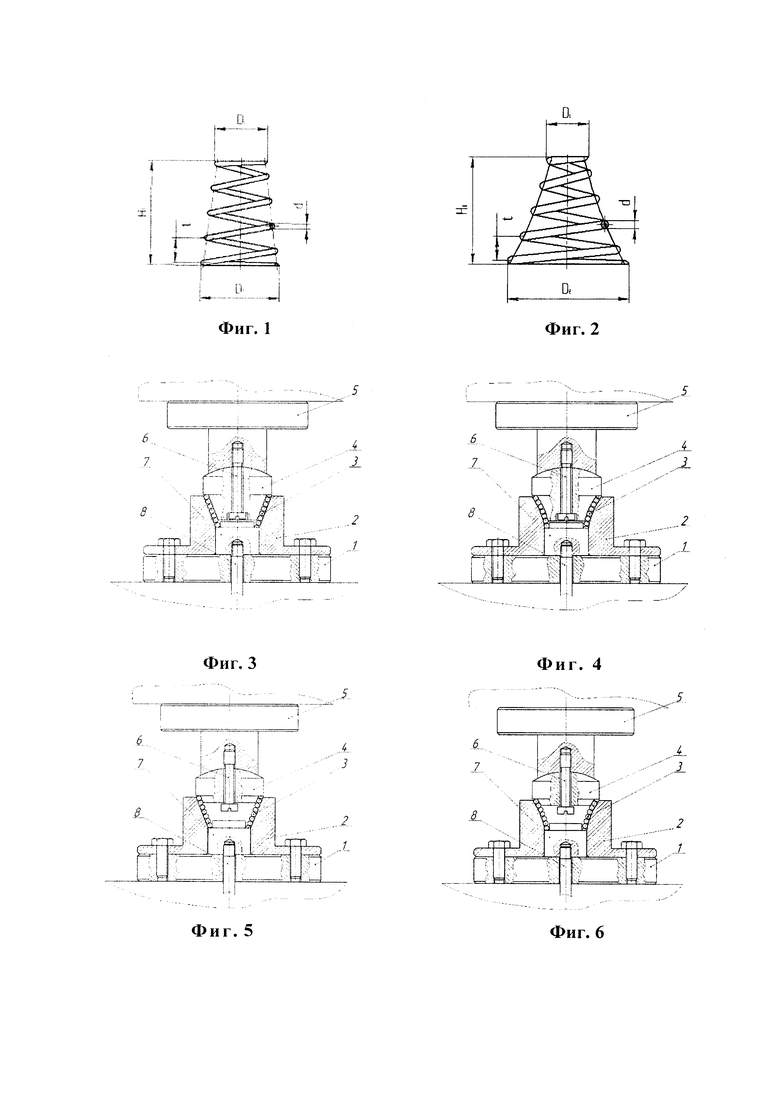

Задачей изобретения является увеличение стабильности упругих свойств пружин конической формы (фиг. 1) или формы параболоида вращения (фиг. 2).

Технический результат, на достижение которого направлено изобретение, заключается в создании пластических деформаций наклепом штамповкой наружной и внутренней поверхности витков сжатой пружины и по линии контакта витков между собой.

Технический результат достигается тем, что способ упрочнения конических и параболоида вращения пружин включает навивку пружины с шагом, превышающий шаг готовой пружины, термообработку, люмоконтроль, шлифовку торцов, дробеметную обработку, заневоливание и наклеп с использованием пуансона и матрицы, а навивку пружины осуществляют из предварительно упрочненной или закаливаемой проволоки с шагом, превышающим шаг готовой пружины на величину припуска в пределах 6-14% от высоты готовой пружины, заневоливание пружины осуществляют сжатием пружины до соприкосновения витков с максимальной нагрузкой F3 на 6-30 часов, а наклеп производят штамповкой наружной и внутренней поверхностей сжатой пружины и по линии контакта витков пружины между собой сжатием пружины с усилием 5-300F3, при этом пружину устанавливают в отверстие матрицы более узкой стороной вниз, а величину кольцевого зазора между отверстием матрицы и пуансоном выбирают меньше диаметра витка сжатой пружины на 0,2-2 мм в зависимости от диаметра витка установленной конической формы или формы параболоида вращения пружины, а указанную штамповку наружной и внутренней поверхностей сжатой пружины осуществляют путем распирания находящейся в отверстии матрицы пружины входящим в пружину пуансоном к поверхности отверстия матрицы, контактирующие с пружиной поверхности которых выполнены соответствующей установленной пружине формы. Наклеп наружной и внутренней поверхностям сжатой пружины и наклеп поверхностей сжатой пружины по линии контакта витков между собой осуществляют за одну операцию или раздельно.

При наклепе витков пружину нагружают силой, вызывающей сжатие соприкасающихся витков как между собой, так и с поверхностями пуансона и матрицы до появления заданных остаточных деформаций как самих пружин, так и поверхности витков, причем величина прикладываемой силы из интервала нагрузок 5-300F3 и величина деформации витка из интервала 0,2-2 мм обеспечивает появление остаточных деформаций, определяемых техническими требованиями к параметрам пружины. Из материалов отчета (Технический отчет №7036 / ЦНИИМ. - Санкт-Петербург, 1967.) и описания изобретения (А.с. 122920 СССР, Класс 42k? 25. Способ заневоливания винтовых пружин сжатия / Шалин В.Н., Епифанов A.M. - №621371/25; заявл. 6.03.59; опубл. Бюл. №19 за 1959 г. - 4 с.) усматривается, что усилие контактного заневоливания для упрочнения пружин, связанное с пластической деформацией от наклепа витков, находится в пределах нагрузок 5-300F3. Там же отмечено, что контактное заневоливание значительно сокращает производственный цикл; обеспечивает добавочную стабилизацию пружин, работающих при высоких температурах; ускоряет очень длительно протекающие процессы остаточных деформаций при разных исследовательских работах по изучению влияния различных материалов и способов обработки на релаксационные свойства как при нормальных, так и при повышенных температурах; повышает живучесть (ресурс) пружин, работающих при высоких скоростях удара. То, что контактное заневоливание значительно сокращает производственный цикл, обеспечивает добавочную стабилизацию пружин, работающих при высоких температурах, повышает живучесть (ресурс) пружин, работающих при высоких скоростях удара, подтверждают материалы отчета о результатах промышленного изготовления работающих с соударениями витков высокоскоростных пружин (Тебенко Ю.М. Отчет о результатах изготовления и испытания пружин 5-7К изделия 2А28 программы апреля 1971 года // Машзавод. - Тула. - 1972.), материалы монографии (Тебенко Ю.М. Проблемы производства высокоскоростных пружин и пути их решения. Монография. Ставрополь: ООО Мир Данных. 2007, 152 с.), материалы статьи (Тебенко Ю.М. Применение контактного заневоливания для изготовления пружин откатных механизмов. Оборонный комплекс - научно-техническому прогрессу России. 2018. №3. С. 21…29.). К сказанному можно добавить, что контактное заневоливание следует применять для восстановления пружин (Землянушнова Н.Ю., Тебенко Ю.М., Землянушнов Н.А. Восстановление пружин из закаливаемой проволоки (статья). Пружины. 2017. №1 (2). С 5…8.).

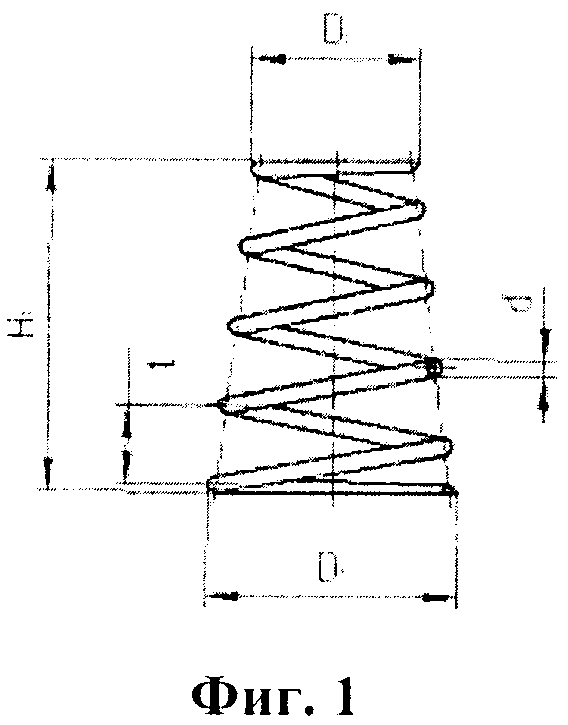

Для наклепа штамповкой внутренней и наружной поверхностей пружины и поверхностей по линии контакта витков между собой предлагается использовать устройства, изображенные на фиг. 3 для пружины конической формы, и на фиг. 4 для пружины формы параболоида вращения (Патент РФ №2686435 C1, МПК B21F 35/00. Устройство для контактного заневоливания конических пружин. Землянушнова Н.Ю., Землянушнов Н.А. - №2018107169/11; заявитель ФГАОУ ВО Северо-Кавказский федеральный университет 26.02.2018; опубликовано 25.04.2019. Бюл. 12), которые работает следующим образом. Устройство устанавливают на неподвижный стол пресса, а пуансон 4 закрепляют к пуансонодержателю 5. В отверстие матрицы 2 вставляют испытуемую пружину 3 более узкой стороной вниз таким образом, чтобы торцы пружины контактировали с кольцевыми проточками на торцах вкладыша 7 и пуансона 4. Затем пуансон 4 посредством движения пресса опускают, отчего пружина 3 сжимается до тех пор, пока все ее витки не придут в непрерывный контакт с внутренней поверхностью матрицы 2 и с поверхностью пуансона 4. Благодаря контакту торцов пружины с кольцевыми проточками на торце пуансона 4 и вкладыша 7 и контакту витков пружины с внутренней поверхностью матрицы 2, охватывающей наружную поверхность сжатой пружины, и контакту поверхности пуансона 4 с внутренней поверхностью пружины 3, сжатая пружина 3 займет правильную геометрическую форму, причем контактирующие с пружиной 3 поверхности пуансона 4 и матрицы 2 имеют коническую форму или форму параболоида вращения соответственно. Благодаря воздействию шаровой поверхности пуансонодержателя 5 на прилегающую шаровую поверхность пуансона 4 усилие пресса равномерно распределится по диаметру сжатой пружины. После требуемой выдержки 1-2 секунды под нагрузкой величиной 5-300F3 пуансонодержатель 5 с пуансоном 4 поднимают, освобождая пружину 3. Движением нижнего цилиндра пресса посредством штока 8 и нижнего вкладыша 7 пружину 3 вытесняют из матрицы 2, которую снимают или сталкивают с нижнего вкладыша 7 применяемыми при штамповке известными способами и устройствами, и направляют на дальнейшую обработку.

На фиг. 5 представлено устройство для наклепа поверхностей по линии контакта витков между собой пружины конической формы, на фиг. 6 представлено устройство для наклепа поверхностей по линии контакта витков между собой пружины формы параболоида вращения, конструкция и работа которых аналогичны приведенным выше устройствам.

С помощью представленного способа возможно создать на внутренней и наружной поверхностях сжатой до соприкосновения витков пружины и поверхностях по линии контакта витков между собой пластические деформации, повышающие несущую способность и рабочие характеристики пружины, в том числе работающей с силовым или ударным контактом витков в условиях длительного циклического нагружения за одну операцию или раздельно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2625196C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2601015C2 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2605541C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2629401C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2623847C1 |

| Способ упрочнения высоконагруженных пружин конической или параболоида вращения форм, витки которых при максимальном сжатии входят друг в друга | 2022 |

|

RU2801176C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2013 |

|

RU2548876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2018 |

|

RU2688028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАГРУЖЕННЫХ ПРУЖИН СЖАТИЯ | 2007 |

|

RU2346777C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2406587C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении пружин конической формы и в форме параболоида вращения. Способ включает навивку пружины с шагом, превышающим шаг готовой пружины, термообработку, люмоконтроль, шлифовку торцов, дробеметную обработку, заневоливание и наклеп с использованием пуансона и матрицы. Навивку пружины осуществляют из предварительно упрочненной или закаленной проволоки с шагом, превышающим шаг готовой пружины на величину припуска в пределах 6-14% от высоты готовой пружины. Заневоливание пружины осуществляют сжатием пружины до соприкосновения витков с максимальной нагрузкой F3 на 6-30 часов. Наклеп производят штамповкой наружной и внутренней поверхностей сжатой пружины и по линии контакта витков пружины между собой. При этом пружину устанавливают в отверстии матрицы более узкой стороной вниз, а величину кольцевого зазора между отверстием матрицы и рабочей частью пуансона выбирают меньше диаметра витка сжатой пружины на 0,2-2 мм в зависимости от диаметра витка установленной конической или параболоида вращения пружины. Повышаются упругие свойства пружины. 2 з.п. ф-лы, 6 ил.

1. Способ упрочнения пружины конической формы или формы параболоида вращения, включающий навивку пружины с шагом, превышающим шаг готовой пружины, термообработку, люмоконтроль, шлифовку торцов, дробеметную обработку, заневоливание и наклеп с использованием пуансона и матрицы, отличающийся тем, что навивку пружины осуществляют из предварительно упрочненной или закаливаемой проволоки с шагом, превышающим шаг готовой пружины на величину припуска в пределах 6-14% от высоты готовой пружины, заневоливание пружины осуществляют сжатием пружины до соприкосновения витков с максимальной нагрузкой F3 на 6-30 часов, а наклеп производят штамповкой наружной и внутренней поверхностей сжатой пружины и по линии контакта витков пружины между собой, при этом пружину устанавливают в отверстие матрицы более узкой стороной вниз, а величину кольцевого зазора между отверстием матрицы и пуансоном выбирают меньше диаметра витка сжатой пружины на 0,2-2 мм в зависимости от диаметра витка установленной конической или параболоида вращения пружины, причем наклеп наружной и внутренней поверхностей сжатой пружины осуществляют путем распирания находящейся в отверстии матрицы сжатой пружины входящим в пружину пуансоном к поверхности отверстия матрицы, контактирующие с пружиной поверхности которого выполнены соответствующей установленной пружине формы, а наклеп поверхностей пружины по линии контакта витков пружины между собой производят сжатием пружины с усилием (5-300)F3.

2. Способ по п. 1, отличающийся тем, что наклеп наружной и внутренней поверхностей сжатой пружины и наклеп поверхности пружины по линии контакта витков между собой осуществляют за одну операцию.

3. Способ по п. 1, отличающийся тем, что наклеп наружной и внутренней поверхностей сжатой пружины производят раздельно от наклепа поверхности пружины по линии контакта витков между собой.

| Устройство для контактного заневоливания конических пружин | 2018 |

|

RU2686435C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОГО ЗАНЕВОЛИВАНИЯ ПРУЖИН | 2011 |

|

RU2465091C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРУЖИН | 1992 |

|

RU2008121C1 |

| JP 5318012 A, 03.12.1993. | |||

Авторы

Даты

2020-07-29—Публикация

2019-10-28—Подача