ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается состав полиэтилена, обладающий плотностью от 0,945 до 0,955 г/см3 и высокими механическими свойствами. В частности, благодаря балансу стойкости к растрескиванию под напряжением (FNCT) и ударной прочности (Шарпи) настоящий состав пригоден для изготовления экструдированных изделий, например, труб большого диаметра.

Благодаря своей оптимальной технологичности при обработке, настоящий состав полиэтилена также пригоден для изготовления различных изделий, использующих экструзию в процессе их получения, например, пленок, в частности пленок, получаемых экструзией с раздувкой.

Настоящее изобретение также относится к многостадийному способу полимеризации с получением указанного состава полиэтилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известно, что полиэтиленовые материалы используются для изготовления труб, в частности способом экструзии.

На самом деле полиэтиленовые материалы со средней и высокой плотностью, за счет правильного подбора их молекулярной структуры и молекулярно-весового распределения, способны создать требуемый баланс FNCT, ударной прочности и технологичности для экструдирования.

Однако существует постоянная потребность в непрерывном улучшении механических свойств материалов для производства труб, чтобы соответствовать постоянно растущим требованиям промышленных стандартов.

Другими важными требованиями технологического процесса являются энергосбережение, стабильность размеров (требующая достаточно длительного времени для проявления эффекта стекания) и контроль толщины стенок даже при большой скорости производства.

В настоящее время установлено, что путем тщательного выбора реологических, тепловых и молекулярных параметров состава полиэтилена достигается лучший баланс указанных свойств.

В частности, было обнаружено, что вязкость в условиях сдвига в расплавленном состоянии и время кристаллизации в сочетании с молекулярной структурой полимера играют важную роль в задании указанных свойств.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к составу полиэтилена, обладающему следующими признаками:

1) плотностью, составляющей от 0,945 до 0,955 г/см3, предпочтительнее от 0,948 до 0,952 г/см3, или от 0,948 до 0,951 г/см3, определенной согласно стандарту ISO 1183 при 23°C;

2) соотношением MIF/MIP, составляющим от 23 до 40, в частности от 25 до 38, где MIF представляет собой индекс текучести расплава при 190°C с массой груза 21,60 кг, а MIP, представляет собой индекс текучести расплава при 190°C с массой груза 5 кг, оба определяемые в соответствии с ISO 1133;

3) показателем MIF, составляющим от 8,5 до 18 г/10 мин., в частности от 9 до 16 г/10 мин.;

4) индексом HMWcopo, составляющим от 3,5 до 20, предпочтительно от 8 до 20; и

5) показателем длинноцепочечной разветвленности (ПДЦР), равным или превышающим 0,45, предпочтительно равным или превышающим 0,65, в частности составляющим от 0,45 до 0,85 или от 0,45 до 0,84, или от 0,45 до 0,83, или от 0,65 до 0,85, или от 0,65 до 0,84, или от 0,65 до 0,83.

где индекс HMWcopo определяется по следующей формуле:

HMWcopo = (η0,02 x tмакс.ДСК)/(10^5)

где η0.02 представляет собой комплексную вязкость расплава в Па·с, измеренную в условиях сдвига при угловой частоте 0,02 радиан в секунду ротационным коническим вискозиметром с параллельными пластинками при температуре 190°C; tмакс.ДСК представляет собой время в минутах, необходимое для достижения максимального значения теплового потока (в мВт) для начала кристаллизации (время при котором достигается максимальная скорость кристаллизации, эквивалентная полупериоду кристаллизации t1/2) при температуре 124°C в условиях неподвижности, измеренная в изотермальном режиме в аппарате дифференциальной сканирующей калориметрии DSC; ПДЦР представляет собой соотношение измеренного среднеквадратичного радиуса Rg инерции макромолекулы, измеренного способом GPC-MALLS, к среднеквадратичному радиусу инерции макромолекулы линейного полимера имеющего тот же молекулярный вес в 1 000 000 г/моль.

Из приведенных выше признаков 2) и 3) следует, что значения MIP для настоящих составов полиэтилена варьируются от 0,20 до 0,78 г/10 мин. (приблизительные значения).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки, особенности и преимущества настоящего изобретения станут более понятны из следующего описания, прилагаемой формулы изобретения и рисунка.

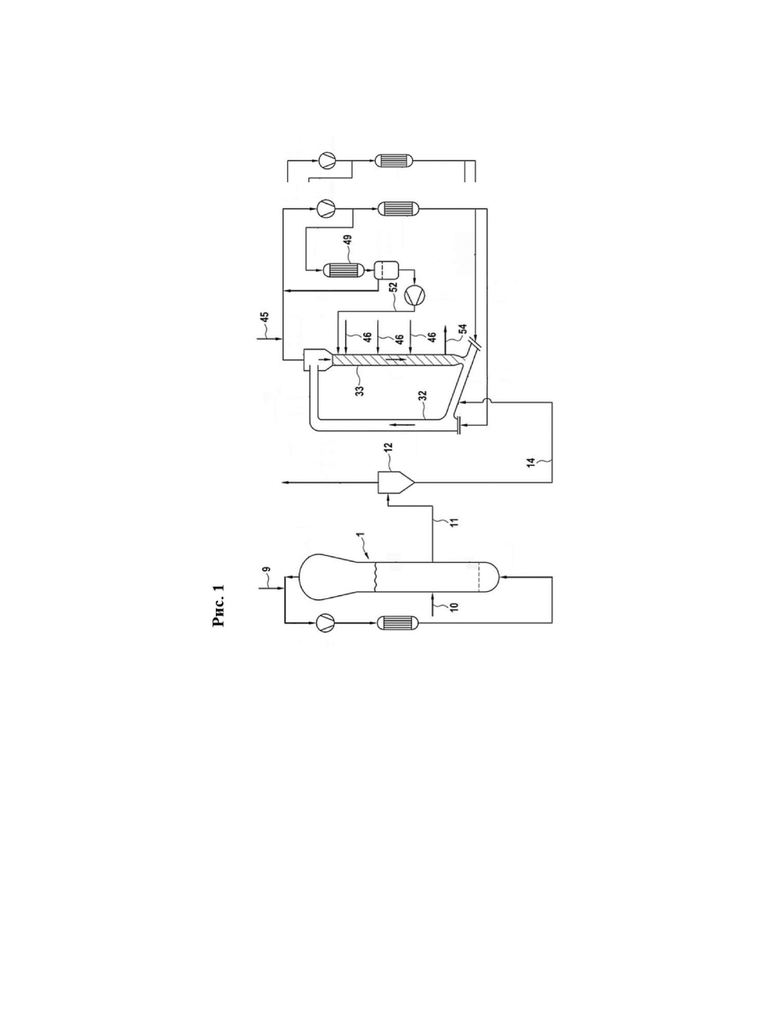

На рисунке представлен иллюстративный вариант упрощенной блок схемы технологического процесса из двух последовательно соединенных газофазных реакторов, пригодных, в соответствии с описанными здесь различными вариантами осуществления процессов полимеризации этилена, для производства различных вариантов состава полиэтилена.

Следует иметь в виду, что различные варианты изобретения не ограничиваются компоновкой и устройствами, показанными на рисунке.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Выражение "состав полиэтилена" предназначено для охвата, в качестве альтернатив, одного полимера этилена и состава полимера этилена, в частности композиции из двух или нескольких компонентов полимера этилена, предпочтительно с разными молекулярными массами, называемого "бимодальным" или "мультимодальным" полимером в данной области техники.

Обычно состав полиэтилена по настоящему изобретению включает в себя или содержит один или несколько сополимеров этилена.

Все признаки, определенные здесь и включающие ранее определенные признаки 1)–5), относятся к указанному полимеру этилена или составу полимера этилена. Добавление других компонентов, как правило, добавок, используемых в данной области техники, изменяет один или несколько из указанных признаков.

Соотношением MIF/MIP определяется реологическая мера молекулярно-весового распределения.

Другим критерием молекулярно-весового распределения является соотношение Mw_MALLS/Mn_GPC, где Mw_MALLS представляет собой средневесовую молярную массу, измеренную способом GPC-MALLS, а Mn_GPC представляет собой среднечисловую молярную массу, измеренную способом ГПХ (гельпроникающей хроматографии), как это объяснено в примерах.

Предпочтительные соотношения Mw_MALLS/Mn_GPC для состава полиэтилена по настоящему изобретению составляют от 8 до 24.

Значения Mw_MALLS предпочтительно равны или превышают 200 000 г/моль, в частности составляют от 200 000 до 500 000 г/моль.

Конкретные и предпочтительные значения Mz для состава полиэтилена по настоящему изобретению составляют от 800 000 до 3 500 000 г/моль, более предпочтительно от 850 000 до 2 500 000 г/моль.

Более того состав полиэтилена по настоящему изобретению, по меньшей мере, обладает одним из следующих дополнительных признаков:

- z-средним молекулярным весом со значением Mz равным или превышающим 1 00 000 г/моль, в частности составляющим от 1 100 00 до 1 500 000 г/моль, измеренным способом GPC-MALLS (способом гельпроникающей хроматографии и детектированием рассеивания лазерного излучения с кратными углами);

- содержанием сомономера равным или не превышающим 2,5 вес. %, в частности составляющим от 0,8 до 1,8 вес % в расчете на общий вес состава.

Сомономер или сомономеры, присутствующие в сополимерах этилена, обычно выбираются из олефинов, имеющих формулу CH2=CHR, где R представляет собой линейный или разветвленный алкильный радикал, содержащий от 1 до 10 атомов углерода.

Конкретными примерами являются пропилен, бутен-1, пентен-1, 4-метил-пентен-1, гексен-1, октен-1 и децен-1. Особенно предпочтительным сомономером является гексен-1.

В частности, в предпочтительном варианте осуществления изобретения, настоящий состав содержит:

A) 30 – 70 вес.%, предпочтительно 40 – 65 вес.% гомополимера или сополимера этилена (предпочтительнее гомополимера) с плотностью равной или превышающей 0,960 г/см3 и индексом текучести расплава MIE при 190°C с массой груза 2,16 килограмма, измеренного в соответствии с ISO 1133, составляющим 50 г/10 мин. или выше, предпочтительно составляющим 60 г/10 мин. или выше;

В) 30 – 70 вес.%, предпочтительно 35 – 60 вес.% сополимера этилена, имеющего значение MIE ниже, чем значение MIE из пункта A), предпочтительно ниже 0,5 г/10 мин.

Указанные проценты приведены по отношению к общей массе А) + В).

Конкретные диапазоны MIE для компонента A) составляют от 50 до 110 г/10 мин., или от 50 до 100 г/10 мин., или от 50 до 90 г/10 мин., или от 60 до 110 г/10 мин., или от 60 до 100 г/10 мин., или от 60 до 90 г/10 мин.

Как указано выше, благодаря своим механическим свойствам настоящий состав полиэтилена преимущественно используется для производства труб, в частности методом экструзии. Данные трубы могут изготавливаться однослойными или многослойными, причем, по меньшей мере, один слой содержит состав полиэтилена в соответствии с настоящим изобретением.

Фактически настоящий состав полиэтилена предпочтительно характеризуется следующими свойствами:

- стойкостью к растрескиванию под напряжением (FNCT) равной или превышающей 40 часов при 5 МПа и 90°C;

- ударной прочностью по Шарпи (0°C) равной или превышающей 8 кДж/м2, в частности равной или превышающей 10 кДж/м2.

Подробности методов испытаний приведены в примерах.

Более того, состав полиэтилена по настоящему изобретению может быть подвергнут формованию из расплава при высоких скоростях производства, вне зависимости от колебаний в проявлении эффекта стекания и толщины стенок.

Настоящий состав полиэтилена также может использоваться для изготовления различных изделий, использующих экструзию в процессе их получения, например, пленок, в частности пленок, получаемых экструзией с раздувкой. Данные пленки могут изготавливаться однослойными или многослойными, причем, по меньшей мере, один слой содержит состав полиэтилена в соответствии с настоящим изобретением.

Трубы изготавливаются в основном методом экструзии в соответствии с хорошо известными способами. Производственный процесс включает экструзию расплавленной термопластичной смолы через экструдер, оборудованный устройством охлаждения, тянущим устройством и отрезным устройством.

Технология производства пленок, получаемых экструзией с раздувкой, (также называемых рукавными пленками) хорошо известна в сфере производства тонких пластиковых пленок. Данный технологический процесс включает экструзию расплавленной термопластичной смолы через мундштук с кольцеобразным соплом с последующим "раздувом" расплавленного полотна.

Благодаря отсутствию ограничений на используемые способы полимеризации и катализаторы, было обнаружено, что состав полиэтилена по настоящему изобретению получают способом газофазной полимеризации в присутствии катализатора Циглера-Натта.

Катализатор Циглера-Натта представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с соединением переходного металла групп с 4 по 10 Периодической таблицы элементов (новая нотация). В частности, соединение переходного металла можно выбрать из соединений Ti, V, Zr, Cr и Hf и предпочтительно на носителе MgCl2.

Особенно предпочтительные катализаторы содержат продукт реакции указанного металлоорганического соединения из групп 1, 2 или 13 Периодической таблицы элементов с твердым компонентом катализатора, содержащим соединение Ti на носителе MgCl2.

Предпочтительными металлоорганическими соединениями являются алюминийорганические соединения.

Таким образом, в предпочтительном варианте осуществления состав полиэтилена по настоящему изобретению получают с использованием катализатора полимеризации Циглера-Натта, более предпочтительно катализатора Циглера-Натта на носителе MgCl2, еще более предпочтительно катализатора Циглера-Натта, содержащего продукт реакции:

а) твердого компонента катализатора, содержащего соединение Ti, и электронодонорного соединения ED на носителе MgCl2;

b) алюминийорганического соединения и, необязательно,

с) внешнего электронодонорного соединения EDext.

Предпочтительными являются: а) молярное соотношение ED/Ti, составляющее от 1,5 до 3,5 и молярное соотношение Mg/Ti, превышающее 5,5, в частности составляющее от 6 до 80.

Подходящими соединениями титана являются тетрагалогениды или соединения формулы TiXn(OR1)4-n, где 0≤n≤3, Х представляет собой галоген, предпочтительно хлор, а R1 представляет собой углеводородную группу C1-C10. Предпочтительным соединением является тетрахлорид титана.

Электронодонорное соединение обычно выбирают из спиртов, кетонов, аминов, амидов, нитрилов, алкоксисиланов, алифатических простых эфиров и сложных эфиров алифатических карбоновых кислот.

Предпочтительно в качестве электронодонорных соединений выбирают амиды, простые эфиры и алкоксисиланы.

Отличные результаты получались при использовании сложных эфиров, особенно предпочтительных в качестве электронодонорного соединения. Конкретными примерами сложных эфиров являются алкилэфиры алифатических карбоновых кислот C1-C20 и, в частности, алкилэфиры алифатических монокарбоновых кислот C1-C8, такие как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, n-бутилацетат, изобутилацетат. Кроме того, предпочтительными являются алифатические простые эфиры и особенно алифатические простые эфиры С2-C20, например, тетрагидрофуран (THF) или диоксан.

В указанном твердом компоненте катализатора MgCl2 является основным носителем, даже при использовании небольших количеств дополнительных носителей. Носитель MgCl2 используется как таковой или получается из соединений Mg, используемых в качестве прекурсоров и преобразуемых в MgCl2 в ходе реакции с галогенирующими соединениями. Предпочтительным является использование MgCl2 в активной форме, широко известного из патентной литературы в качестве носителя для катализаторов Циглера-Натта. В патентах США 4 298 718 и США 4 495 338 впервые описано использование указанных соединений в катализе Циглера-Натта. Из данных патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или соносителя в компонентах катализатора полимеризации олефинов, характеризуются рентгеновским спектром, в котором наиболее интенсивная линия дифракции, наблюдаемая в спектре неактивного галогенида, уменьшается по интенсивности и уширяется, согласно справочной карте ASTM. В рентгеновских спектрах предпочтительных дигалогенидов магния в активной форме, указанные наиболее интенсивные линии уменьшаются по интенсивности и замещаются пиковыми значения галогенной группы, максимум интенсивности которой, смещается в сторону более низких углов по отношению к наиболее интенсивной линии.

Для получения состава полиэтилена по настоящему изобретению особенно подходящими являются катализаторы, где твердый компонент катализатора а) получают путем предварительной реакции соединения титана с MgCl2 или прекурсором соединения Mg, необязательно в присутствии инертной среды, и приготовлением таким же образом промежуточного продукта a'), содержащего соединение титана на носителе MgCl2; промежуточного продукта а') затем реагирующего с электронодонорным соединением, которое добавляют к реакционной смеси по отдельности или в смеси с другими соединениями, в которых он является основным компонентом, причем необязательно в присутствии инертной среды.

Под термином "основным компонентом" мы подразумеваем, что указанное электронодонорное соединение должно являться основным компонентом с точки зрения молярного количества, по отношению к другим возможным соединениям, за исключением инертных растворителей или разбавителей, используемых для обработки реакционной смеси. Затем продукт, обработанный электронодонорным соединением, промывается соответствующими растворителями для извлечения конечного продукта. При необходимости обработка желаемым электронодонорным соединением повторяется один или несколько раз.

Как упоминалось ранее, прекурсор MgCl2 используется в качестве исходного соединения Mg. Например, выбор осуществляется среди соединений Mg формулы MgR'2, где группы R' являются независимыми С1-С20 углеводородными группами, необязательно замещенными, группами OR, группами OCOR, хлором, в котором R представляет собой необязательно замещенные С1-С20 углеводородные группы, с очевидным условием, что группы R' одновременно не являются хлором. Подходящими прекурсорами являются Льюиса аддукты между MgCl2 и подходящими основаниями по Льюису. Конкретным и предпочтительным классом являются аддукты, образованные аддуктами MgCl2 (R''OH), где группы R" являются С1-С20 углеводородными группами, предпочтительно С1-С10 алкильными группами, а m составляет от 0,1 до 6, предпочтительно от 0,5 до 3 и более предпочтительно от 0,5 до 2. Аддукты данного типа получают путем смешивания спирта и MgCl2 в присутствии инертного углеводорода, несмешиваемого с аддуктом, в режиме перемешивания при температуре плавления аддукта (100-130°C). Эмульсия затем быстро охлаждается, вызывая отверждение аддукта в виде сферических частиц. Типичные способы получения данных сферических аддуктов описаны, например, в патентах США 4 469 648, 4 399 054 и WO98/44 009. Другим полезным способом придания сферической формы является охлаждение распылением, описанное, например, в патентах США 5 100 849 и 4 829 034.

Особенно интересными являются аддукты MgCl2•(EtOH)m, где m составляет от 0,15 до 1,7, полученные обработкой с более высоким содержанием спирта с его последующим тепловым удалением в потоке азота при температуре от 50 до 150°С, пока содержание спирта не уменьшится до вышеуказанного значения. Способ подобного типа описан в патенте ЕР 395 083.

Удаление алкоголятов также проводится химически, путем реакции аддукта с соединениями, способными реагировать со спиртовыми группами.

Как правило, эти деалкоголированные аддукты характеризуются пористостью (измеренной ртутным методом), благодаря радиусу пор вплоть до 0,1 μм, составляющей от 0,15 до 2,5 см3/г предпочтительно от 0,25 до 1,5 см3/г.

Данные аддукты реагируют с соединением TiXn(OR1)4-n (или, возможно, их смесями), которое упоминалось выше, предпочтительно тетрахлоридом титана. Реакция с соединением титана осуществляется суспендированием аддукта в TiCl4 (как правило, холодном). Смесь нагревают до температуры 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка соединением титана может проводиться один или несколько раз. Предпочтительным является ее двукратное повторение. Она также может проводиться в присутствии упомянутого выше электронодонорного соединения. По окончании процесса твердое вещество выделяют путем разделения суспензии традиционными методами (осаждением и сливом жидкой среды, фильтрацией, центрифугированием) с последующей промывкой растворителями. Несмотря на то, что промывка, как правило, осуществляется инертными углеводородными жидкостями, то представляется возможным использование полярных растворителей (имеющих, например, более высокую диэлектрическую постоянную), например, галогенированных углеводородов.

Как упоминалось выше, промежуточный продукт затем вступает в реакцию с электронодонорным соединением в условиях, способных задерживать эффективное количество твердого вещества донора. Благодаря высокой универсальности данного метода количество используемого донора может варьироваться в широких пределах. В качестве примера, его молярное соотношение к содержанию Ti в промежуточном продукте, может составлять от 0,5 до 20, предпочтительно от 1 до 10. Хотя это и не строго обязательно, но реакцию обычно проводят в жидкой среде, например, жидком углеводороде. Температура, при которой осуществляется реакция, варьируется в зависимости от природы реагентов. Обычно она составляет от -10°С до 150°C, а предпочтительно от 0°С до 120°С. Существует область температур, вызывающих разложение или разрушение любых конкретных реагентов, которую следует избегать, даже если она находится в удовлетворяющем требованиям диапазоне. Кроме того, время обработки меняется в зависимости от других условий, таких как: природа реагентов, температуры, концентрации и т.п. В качестве общего показателя данная стадия реакции может длиться от 10 минут до 10 часов, чаще от 0,5 часа до 5 часов. При желании и с целью дальнейшего повышения конечного содержания донора, данная стадия может повторяться один или несколько раз. По окончании данной стадии твердое вещество выделяется путем разделения суспензии традиционными методами (осаждением и сливом жидкой среды, фильтрацией, центрифугированием) с последующей промывкой растворителями. Несмотря на то, что промывка, как правило, осуществляется инертными углеводородными жидкостями, также представляется возможным использование полярных растворителей (имеющих, например, более высокую диэлектрическую постоянную), таких как галогенированные или оксигенированные углеводороды.

Как упомянуто ранее, указанный твердый компонент катализатора превращают в катализатор для полимеризации олефинов путем его реакции, в соответствии с известными способами, с металлоорганическим соединением группы 1,2 или 13 Периодической таблицы элементов, в частности, алкилалюминиевым соединением.

Алкилалюминиевое соединение, предпочтительно, выбирают из группы, включающей триалкилалюминевые соединения, например, триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий, три-n-гексилалюминий, n-гексилалюминий, три-n-октилалюминий. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными триалкилалюминиевыми соединениями.

Внешнее электронодонорное соединение EDext, необязательно использованное для получения указанных катализаторов Циглера-Натта, может походить или отличаться от ED, использованного в твердом катализаторе компонента а). Предпочтительно выбор осуществляется из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов и их смесей. В частности преимущественный выбор может осуществляться из алифатических простых эфиров C2-C20 и, в частности, циклических простых эфиров, предпочтительно содержащих от 3 до 5 атомов углерода, таких как тетрагидрофуран (THF) и диоксан.

Катализатор может подвергаться предварительной полимеризации в соответствии с известными способами, дающими уменьшенные количества полиолефинов, предпочтительно полипропилена или полиэтилена. Предварительная полимеризация проводится до добавления электронодонорного соединение ED, тем самым осуществляя предварительную полимеризацию промежуточного продукта а'). В соответствии с другим вариантом предварительной полимеризации подвергается твердый компонент катализатора а).

Количество полученного форполимера составляет до 500 г на грамм промежуточного продукта a') или компонент а). Предпочтительное количество составляет от 0,5 до 20 г на грамм промежуточного продукта a').

Предварительную полимеризацию осуществляют с использованием подходящего сокатализатора, например, алюминийорганических соединений, которые, как описано выше, могут использоваться в комбинации с внешним электронодонорным соединением.

Она осуществляется в жидкой или газовой фазе при температуре, составляющей от 0 до 80°C, предпочтительно от 5 до 70°С.

Как описано выше, особенно предпочтительными являются катализаторы, в которых промежуточный продукт а') подвергнут предварительной полимеризации.

Было обнаружено, что при использовании описанного выше катализатора полимеризации, состав полиэтилена по настоящему изобретению получают способом, включающим в себя следующие стадии в любом взаимном порядке:

a) полимеризации этилена в газофазном реакторе в присутствии водорода, необязательно, вместе с одним или несколькими сомономерами;

b) сополимеризации этилена с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, объем которого меньше, чем на стадии a);

где, по меньшей мере, в одном из указанных газофазных реакторов, растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя указанными зонами полимеризации.

В первой зоне полимеризации (реакторе восходящего потока) режим быстрого псевдоожижения устанавливаются путем подачи газовой смеси, содержащей один или несколько олефинов (этилена и сомономеров) со скоростью большей, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси предпочтительно составляет от 0,5 до 15 м/с, а более предпочтительно от 0,8 до 5 м/с. Термины "скорость переноса" и "режим быстрого псевдоожижения" хорошо известны в данной области техники. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq. , J. Wiley & Sons Ltd. , 1986" (Д. Гелдарт, Технология газового псевдоожижения, стр. 155 и далее, издательство J. Wiley & Sons Ltd., 1986 г.).

Во второй зоне полимеризации (реактор нисходящего потока), частицы полимера стекают под действием силы тяжести в уплотненной форме, чем достигаются высокие значения плотности твердого вещества (масса полимера на единицу объема реактора), доходящие до уровня объемной плотности полимера.

Другими словами полимер стекает вертикально вниз через реактор нисходящего потока в уплотненном режиме и только небольшие количества газа уносятся полимерными частицами.

Данный способ позволяет получать на стадии а) полимер этилена с молекулярной массой ниже, чем у сополимера этилена, полученного на стадии b).

Предпочтительно, сополимеризацию этилена, для получения сополимера этилена с относительно низким молекулярным весом (стадия а), осуществляют выше по потоку от места сополимеризации этилена, где получают сополимер этилена с относительно высоким молекулярным весом (стадия b). С этой целью на стадии а) газообразная смесь, содержащая этилен, водород, сомономер и инертный газ, подается в первый газофазный реактор, предпочтительно газофазный реактор с псевдоожиженным слоем. Полимеризацию проводят в присутствии ранее описанного катализатора Циглера-Натта.

Водород подается в количестве, зависящем от используемого катализатора, в любом случае, пригодного для получения на стадии а) полимера этилена с индексом текучести расплава MIE, равным 50 г/10 мин. или превышающим данное значение. Для получения вышеуказанного MIE, молярное соотношение водород/этилен на стадии а) должно составлять от 1 до 5, а процентное содержание мономера этилена составлять от 2 до 20 объем.%, предпочтительно от 8 до 15 объем.%, исходя из общего объема газа в реакторе полимеризации. Оставшаяся часть загрузочной смеси представлена инертными газами и, при наличии, одним или несколькими сомономерами. Инертные газы, необходимые для отвода тепла в реакции полимеризации, обычно выбираются из азота или насыщенных углеводородов, причем наиболее предпочтительным является пропан.

Рабочая температура в реакторе на стадии а), выбирается между 50 и 120°С, предпочтительно между 65 и 100°С, в то время как рабочее давление составляет от 0,5 до 10 МПа, предпочтительно от 2,0 до 3,5 МПа.

В предпочтительном варианте осуществления, полимер этилена, полученный на стадии а) составляет от 30 до 70 вес.% от общего объема полимера этилена, полученного в общем процессе, т. е. в первом и втором реакторах, соединенных последовательно.

Полимер этилена, получаемый на стадии а) и захваченный газ пропускают через стадию разделения твердое вещество/газ, чтобы предотвратить поступление газообразной смеси из первого реактора полимеризации в реактор стадии b) (второй газофазный реактор полимеризации). Указанную газообразную смесь повторно подают в первый реактор полимеризации, а отделенный полимер этилена подается в реактор стадии b). Подходящей точкой подачи полимера во второй реактор является соединительная часть между реактором нисходящего потока и реактором восходящего потока, где концентрация твердого вещества особенно низка, что не оказывает отрицательного воздействия на режимы потока.

Рабочая температура на стадии b) составляет от 65 до 95°С, а давление составляет от 1,5 до 4,0 МПа. Второй газофазный реактор предназначен для сополимеризации этилена с одним или несколькими сомономерами и получения сополимера этилена с относительно высоким молекулярным весом. Кроме того, в целях расширения молекулярно-весового распределения конечного полимера этилена, реактором на стадии b) удобно управлять установлением различных условий концентрации мономеров и водорода в реакторах восходящего и нисходящего потоков.

С этой целью на стадии b) частично или полностью предотвращается попадание в реактор нисходящего потока газовой смеси, увлекаемой полимерными частичками и исходящей из реактора восходящего потока с образованием двух зон с различным газовым составом. Это достигается путем подачи газа и/или жидкой смеси в реактор нисходящего потока по трубопроводам, расположенным в соответствующей точке реактора нисходящего потока, предпочтительно в его верхней части. Указанный газ и/или жидкая смесь должны иметь состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Расход указанного газа и/или жидкой смеси можно отрегулировать таким образом, чтобы образовать восходящий поток газа, противоточный потоку полимерных частичек, в частности, в верхней части, где действует разделительный поток для газовой смеси, захваченной полимерными частицами, поступающими из реактора восходящего потока. В частности, особенно предпочтительной является способность подавать смесь с низким содержанием водорода для образования в реакторе нисходящего потока полимерной фракции с более высоким молекулярным весом. В реактор нисходящего потока стадии b) можно подавать один или несколько сомономеров, необязательно, вместе с этиленом, пропаном или другими инертными газами.

Молярное соотношение водород/этилен в реакторе нисходящего потока стадии b) составляет от 0,005 до 0,2, концентрация этилена составляет от 0,5 до 15 объем.%, предпочтительно от 0,5 до 10 объем.%, а концентрация сомономера от 0,2 до 1,2 объем.%, исходя из общего объема газа в указанном реакторе нисходящего потока. В остаток входят пропан или подобные инертные газы. Поскольку в реакторе нисходящего потока имеет место очень низкая молярная концентрация водорода, то, согласно способу по настоящему изобретению, представляется возможной химическая связь относительно высокого количества сомономера с фракцией полиэтилена с высоким молекулярным весом.

Полимерные частицы, поступающие из ректора нисходящего потока, повторно вводятся в реактор восходящего потока на стадии b).

Поскольку полимерные частицы поддерживают реакцию, а в реактор восходящего потока более не подается сомономер, то падение концентрации указанного сомономера составляет от 0,1 до 0,8 объем.%, исходя из общего объема газа в указанном реакторе восходящего потока. На практике управление содержанием сомономера осуществляется для получения желаемой плотности конечного полиэтилена. В реакторе восходящего потока стадии b) молярное соотношение водород/этилен составляет от 0,01 до 0,5, концентрация этилена составляет от 5 до 15 объем.%, исходя из общего объема газа в указанном реакторе восходящего потока. В остаток входят пропан или другие инертные газы.

Подробнее вышеописанный процесс полимеризации представлен в патенте WO 2005019280.

ПРИМЕРЫ

Представленная здесь практика и преимущества различных вариантов получения составов и способов описаны ниже в следующих примерах. Данные примеры являются только иллюстративными и не предназначены для ограничения, каким либо образом объема прилагаемой формулы изобретения.

Для определения характеристик полимерных композиций используются следующие аналитические методы.

Плотность

Определяется согласно стандарту ISO 1183 при 23°C.

Индекс HMWcopo

Для количественного выражения кристаллизации и потенциала технологичности полимера используется индекс HMWcopo (сополимера с высоким молекулярным весом), рассчитываемый по формуле:

HMWcopo = (η0,02 x tмакс.ДСК)/(10^5)

Он уменьшается с увеличением потенциала технологичности при обработке (низкая вязкость расплава) и скорости кристаллизации полимера. Индекс также описывает и определяет количественно объемную долю высокомолекулярной фракции, коррелируя с комплексной вязкостью расплава η0,02 в условиях сдвига при угловой частоте 0,02 радиан в секунду и количеством включенного сомономера, который замедляет скорость кристаллизации, что определяется временем tмакс.ДСК необходимым для достижения максимального значения теплового потока для кристаллизации в условиях неподвижности. Вязкость расплава η0,02 определяется измерением в условиях сдвига ротационным коническим вискозиметром при температуре 190°C (в данном случае вискозиметром AntonPaar MCR300) на пластинках диаметром 25 мм. Образцы получают формованием из расплава в течение 4 минут при 200°С и давлении до 200 бар пластин толщиной около 1 мм., штампованных в виде дисков диаметром 25 мм, которые вставляются в вискозиметр. Измерение проводится в условиях сдвига в режиме так называемого "качания частоты", при угловой частоте от 620 до 0,02 радиан в секунду и при постоянной амплитуде относительной деформации в 5% (в режиме получения линейных реологических данных). Параметр tмакс.ДСК определяют на устройстве дифференциальной сканирующей калориметрии TA Instruments Q2000 в изотермических условиях и при постоянной температуре в 124°C. Взвешивают 5-6 мг образца и укладывают в алюминиевые колбы прибора ДСК. Образец нагревают со скоростью 20 К/мин до 200°С и охлаждают также со скоростью 20 К/мин до температуры испытания, чтобы исключить влияние термической предыстории. После этого немедленно начинается изотермическое испытание и регистрируется время начала кристаллизации. С помощью программного обеспечения поставщика (TA Instruments) определяется промежуток времени tмакс.ДСК до наступления максимума (пика) теплового потока для начала кристаллизации. Измерение повторяется 3 раза, а затем вычисляется среднее значение (в мин). Если в течение более 120 минут и в этих условиях не наблюдается кристаллизация, то для дальнейших расчетов индекса HMWcopo используется значение tмакс.ДСК= 120 минутам.

Значение вязкости расплава η0,02 умножается на значение tмакс.ДСКи произведение делится на коэффициент 100000 (10^5).

Нахождение молекулярно-весового распределения

Нахождение молекулярно-весовых распределений и среднечислового молекулярного веса Mn проводилось способом высокотемпературной гельпроникающей хроматографии с использованием способа, описанного в стандарте ISO 16014-1, -2, -4, изд. 2003 года. Средневесовой молекулярный вес Mw, z-средний Mz, а также производное соотношение Mw/Mn, определяли методом хроматографии с детектированием рассеивания лазерного излучения с кратными углами (MALLS), как описано ниже. Характерными условиями, в соответствии с упомянутыми стандартами ISO, является: Растворитель 1,2,4-трихлорбензол (ТСВ), температура устройств и растворов 135°C, а в качестве концентрационного детектора инфракрасный детектор IR-4 компании PolymerChar, (Валенсия, Патерна 46980, Испания) способный работать с ТСВ. Аппаратура компании Waters Alliance 2000, подключенная последовательно и оснащенная предколонками SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3×) и SHODEX UT 807 (Showa Denko Europe GmbH, Konrad-Zuse-Platz 4, 81829 Мюнхен, Германия). Растворитель отгонялся под вакуумом в атмосфере азота и стабилизировался при 0,025 вес.% 2,6-ди-трет-бутил-4-метилфенола. Скорость потока составляла 1 мл/мин, объем впрыска составлял 500 мкл, а концентрация полимера составляла от 0,01 вес. % до 0,05 вес.% включительно. Калибровка молекулярного веса осуществлялась с помощью монодисперсных стандартов полистирола (PS) от компании Polymer Laboratories (ныне компания Agilent Technologies, Herrenberger Str. 130, 71034 Беблинген, Германия), имеющих молярные вес от 580 г/моль до 11600000 г/моль и дополнительно с помощью гексадекана. Затем калибровочная кривая адаптировалась на полиэтилен (ПЭ) с помощью Универсального метода калибровки (Benoit H., Rempp P. и Grubisic Z., & изд. J. Polymer Sci., Phys. Ред., 5, 753 (1967)). Используемые параметры уравнения Марка-Хаувинка для PS составляли: kPS= 0.000121 г/дл, αPS = 0,706, а для PE kPE= 0.000406 г/дл,, αPE=0,725, для TCB при 135°С. Запись данных, калибровка и расчет проводился с использованием NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (Компания H&S GmbH, Хауптштрассе 36, D-55437 Оберхильбершейм, Германия) соответственно.

Индекс текучести расплава

Определялся в соответствии с ISO 1133 при 190 °С при обусловленной массе груза.

Показатель длинноцепочечной разветвленности (ПДЦР)

Индекс ПДЦР соответствует коэффициенту ветвления g’, измеренному для молекулярной массы в 106 г/моль. Как описано ниже, коэффициент ветвления g’, позволяющий определять длинноцепочечную разветвленность при высоком Mw, измерялся способом гельпроникающей хроматографии (ГПХ) в сочетании с детектированием рассеивания лазерного излучения с кратными углами (MALLS). Радиус инерции для каждой фракции, элюированной способом ГПХ (как описано выше, но с расходом 0,6 мл/мин и колонкой, заполненной частицами в 30 мкм), измеряется детектированием рассеивания лазерного излучения с кратными углами MALLS (детектор Wyatt Dawn EOS, компании Wyatt Technology, Санта Барбара, Калифорния). Использовался лазерный генератор мощностью 120 мВт с длиной волны 658 нм. Удельный коэффициент отражения принимался равным 0,104 мл/г. Оценка данных проводилась с помощью ПО Wyatt ASTRA 4.7.3 и CORONA 1.4. Показатель ПДПР определяли следующим образом.

Параметр g' представляет собой отношение измеренного среднеквадратичного радиуса инерции макромолекулы к измеренному среднеквадратичному радиусу инерции макромолекулы линейного полимера, имеющего тот же молекулярный вес. Линейные молекулы имеют g' равное 1, в то время как значения менее 1 свидетельствуют о наличии длинноцепочечной разветвленности (LCB). Значения g' как функции молекулярного веса, М, рассчитывались по формуле:

g'(M) = <Rg2>образец, M/<Rg2>линейный эталон, M

где <Rg2>,M представляет собой среднеквадратичный радиус инерции макромолекулы для фракции с молекулярным весом M.

Радиус инерции для каждой фракции, элюированной способом GPC (как описано выше, но с расходом 0,6 мл/мин и колонкой, заполненной частицами в 30 мкм), измеряется путем анализа рассеяния света под различными углами. Таким образом, способом MALLS можно определить молекулярный вес М и <Rg2>образец,M и определить g’ в измеренном М = 106г/моль. Показатель <Rg2>линейный эталон,M вычисляется по установленной зависимости между радиусом инерции и молекулярным весом линейного полимера в растворе (Зимм и Штокмайер WH 1949) и подтверждением путем измерения линейного эталона ПЭ на той же аппаратуре и по описанной методологии.

Данная процедура описана в следующих документах.

Zimm BH, Stockmayer WH (1949) The dimensions of chain molecules containing branches and rings. J Chem Phys 17

Rubinstein M., Colby RH. (2003), Polymer Physics, Oxford University Press

Содержание сомономера

Содержание сомономера определяют инфракрасным способом в соответствии с ASTM D 6248 98 на ИК-спектрометре Tensor 27 компании Bruker, откалиброванного с помощью хемометрической модели для определения боковых цепочек этила или бутила в ПЭ для сомономера бутена или гексена, соответственно. Результат сравнивается с расчетным содержанием сомономера, полученного способом расчета массового баланса в процессе полимеризации.

Стойкость к растрескиванию под напряжением согласно испытаниям всего разреза на ползучесть (FNCT)

Стойкость к растрескиванию под напряжением образцов полимера определяют в соответствии с международным стандартом ISO 16770 (FNCT) в водном растворе поверхностно-активных веществ. Подготавливался образец полимера из листа толщиной 10 мм, полученного методом прессования в форме. Стержни с квадратным поперечным сечением (10 × 10 × 100 мм) надрезаются бритвенным лезвием с четырех сторон перпендикулярно направлению напряжения. Устройство для надрезания, описанное в М. Флейсснером в работе Kunststoffe 77 (1987 г), на стр. 45 используется для острого надреза глубиной 1,6 мм. Прилагаемая нагрузка рассчитывается исходя из силы натяжения, деленной на начальную площадь связи. Площадь связи равна оставшейся площади, т.е. общей площади поперечного сечения образца минус площадь надреза. Образец, подвергаемый испытанию на FNCT: 10x10 мм² - 4 трапециевидных зоны надреза = 46,24 мм² (остальное для испытания на разрушение/разрастание трещин). Испытуемый образец подвергают, согласно стандарту ISO 16770, постоянной нагрузке в 5 МПа при 90°С в водном растворе с 2 вес.% ARKOPAL N100 и 5 вес.% неионогенной поверхностно активной пасты GENAPOL. Определяется время до разрыва образца.

Ударная прочность по Шарпи

Определение стойкости на излом методом внутреннего стандарта на образцах размерами 10 × 10 × 80 мм, выпиленных из листа толщиной 10 мм, полученного методом прессования в форме. Шесть образцов надрезаются в центре бритвенным лезвием в упомянутом выше устройстве для надрезания при проведении испытания FNCT. Глубина надреза составляет 1,6 мм. Измерение проводят в соответствии со способом измерения по Шарпи и согласно ISO 179-1, и модифицированными образцами для испытаний и модифицированной геометрией удара (расстояние между опорами). Все испытуемые образцы подвергаются предварительной выдержке до температуры измерения в 0°C в течение 2-3 часов. Испытуемый образец без промедления помещают на опору маятникового прибора для определения твердости в соответствии с ISO 179-1. Расстояние между опорами равно 60 мм. Удар молотка с усилием 2 Дж осуществляется под углом в 160° при длине маятника в 225 мм и скорости удара 2,93 м/с. Вязкость при разрушении, aFM, выражается в кДж/м² и задается как частное от поглощенной энергии удара и начальной площади поперечного сечения надреза. Здесь за типичные значения принимаются только значения полного разрушения и перелома (см. стандарт ISO 179-1).

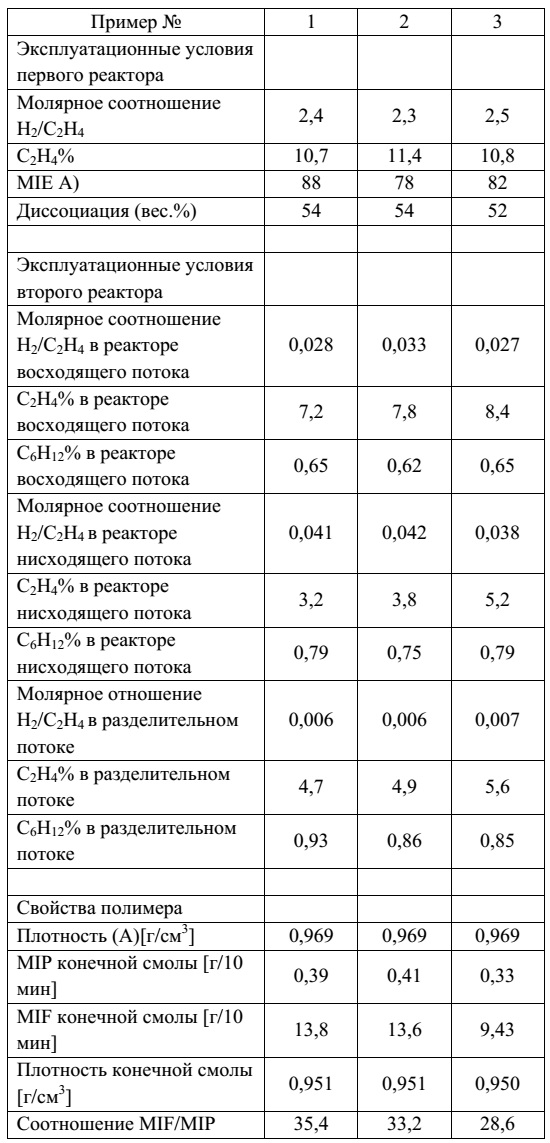

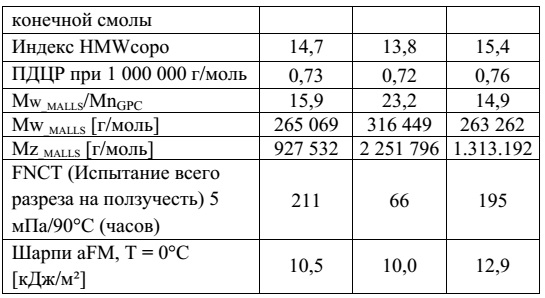

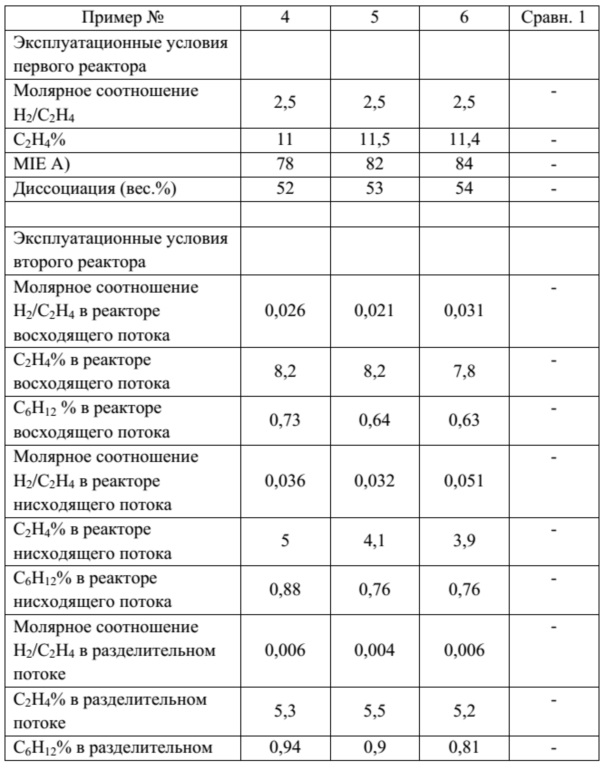

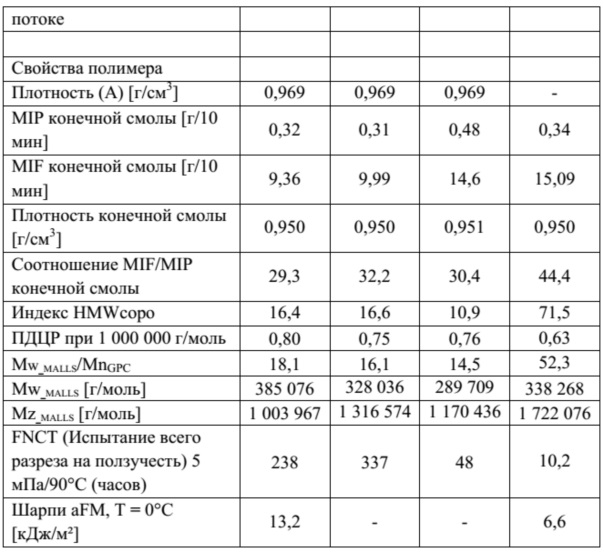

Пример 1

Процесс подготовки

Технологический процесс полимеризации осуществляли в непрерывном режиме на установке, содержащей два последовательно соединенных газофазных реактора, как показано на Рисунке 1.

Твердый компонент катализатора изготавливали следующим образом.

Процедура подготовки сферического носителя (аддукт MgCl2/EtOH)

Хлорид магния и спиртовой аддукт получали способом, описанным в Примере 2 патента США 4 399 054, но при 2000 оборотах в минуту, вместо 10000 оборотов в минуту. Аддукт, содержащий около 3 молей спирта и около 2,5вес.% Н2О, имел средний размер частиц около 55 мкм. Аддукт подвергали термической обработке в потоке азота в диапазоне температур 50-150°С до достижения весового содержания спирта в 25%.

Процедура получения компонента катализатора

В продутый азотом реактор емкостью 2 л вводили 1 л TiCl4 при 0°С. Затем, примерно при той же температуре, вводили с помешиванием 70 г сферического аддукта MgCl2/EtOH, содержащего 25 вес.% этанола и полученного вышеописанным способом.

Температуру повышали до 130°С в течение 2 ч и поддерживали в течение 60 мин. Затем перемешивание прекращали, твердому продукту давали возможность осесть (в течение 1 часа при температуре в 130°C), а надосадочную жидкость сливали через сифон. В реактор добавляли некоторый объем первичного TiCl4, чтобы вновь получить 1л общей суспензии, и при перемешивании повышали температуру до 110°С. Данную температуру поддерживали в течение 15 минут, затем перемешивание прекращали и твердому продукту давали возможность осесть (в течение 1 часа при температуре в 110°C), а надосадочную жидкость сливали через сифон.

Остаток твердого вещества промывали два раза гексаном при температуре 50°С и три раза при температуре 25°С, сушили под вакуумом при 30°С и подвергали анализу.

Твердое вещество сферической формы имеет содержание магния 19,0 вес.%, а средний размер частиц (P50) составляет 57 мкм.

Предварительная полимеризация пропилена

В стеклянный реактор емкостью1,5 л и снабженный мешалкой подавали 0.8л гексана при 20°С и при перемешивании 47 г компонента катализатора при 10°С, полученного вышеописанным способом. Поддерживая постоянной внутреннюю температуру в 10°С, в реактор медленно вводили 14г три-n-октилалюминия (TnOA) в гексане (приблизительно 370 г/л). После перемешивания в течение трех 3 минут в реактор подавали некоторый объем циклогексилметилдиметоксисилана (С донор) в количестве, позволяющем получить молярное соотношение Al/(C донор) равное 6. В реактор при той же температуре через 10 минут осторожно вводили 61 г пропилена, сохраняя постоянную скорость подачи в течение 6 часов. Расход пропилена в реакторе контролировался и полимеризация прекращалась при достижении теоретической конверсии 1,3 г полимера на один грамм катализатора. Частичкам полимера давали возможность осесть. Продукт промывали четыре раза гексаном при температуре 20°С (60 г/л) и сушили под вакуумом при 30°С.

Нанесение внутреннего донора электронов на форполимеризованный катализатор

В продутый азотом стеклянный реактор загружали около 42 г твердого форполимеризованного катализатора и суспендировали в 0,8 л гексана при 50°С.

Затем по каплям осторожно добавляли этилацетат (в течение 10 минут) в таком количестве, чтобы молярное соотношение между форполимеризованным катализатором и органическим основаниями по Льюису составило 1,7.

Суспензию перемешивали в течение 2 ч при внутренней температуре в 50°C.

После этого, перемешивание прекращали и твердому продукту давали возможность осесть. Перед восстановлением и сушкой конечного катализатора проводили всего одну промывку гексаном при комнатной температуре.

Полимеризация

Как описано выше, твердый компонент катализатора 1 подавался со скоростью 7,7 г/ч, с использованием 5 кг/ч жидкого пропана, в устройство предварительной реакции, куда дозировано подавался триэтилалюминий (TEA), а также тетрагидрофуран (THF). Весовое соотношение между алкилом алюминия и твердым компонентом катализатора составило 3:1. Весовое соотношение между алкилом алюминия и THF составило 150 г/г. Стадию предварительной реакции проводили с перемешиванием при 50°С с общим временем пребывания 60 минут.

Катализатор поступает в первый газофазный реактор полимеризации 1 на Рис. 1 по трубопроводу 10. В первом реакторе полимеризация этилена осуществляется в присутствии H2, в качестве регулятора молекулярного веса, и в присутствии пропана, в качестве инертного разбавителя. В первый реактор по трубопроводу 9 подавали 52,5 кг/ч этилена и 300 г/ч водорода. Сомономер в первый реактор не подавался.

Полимеризацию проводили при температуре 80°С и давлении 2,9 МПа. Полимер, полученный в первом реакторе, периодически отбирали по трубопроводу 11, отделяли от газа в сепараторе 12 газ/твердое вещество и повторно вводился во второй газофазный реактор по трубопроводу 14.

Полимер, полученный в первом реакторе, имел индекс текучести расплава MIE, равный примерно 80 г/10 мин, и плотность, равную 0,969 кг/дм3.

Второй реактор работал в режиме полимеризации при 80°С и давлении 2,5 МПа. Внутренний диаметр реактора восходящего потока составлял 200 мм, а его длина 19 м. Общая длина реактора нисходящего потока составляла 18 м., причем верхняя 5-ти метровая часть имела внутренний диаметр 300 мм, а диаметр нижней 13 метровой части составлял 150 мм. В целях расширения молекулярно-весового распределения конечного полимера этилена, управление вторым реактором осуществлялось установлением различных условий концентрации мономеров и водорода в реакторе восходящего потока 32 и реакторе нисходящего потока 33. Это достигалось подачей по трубопроводу 52 жидкого потока со скоростью 150 кг/ч (разделительного потока) в верхнюю часть реактора нисходящего потока 33. Указанный жидкий поток имел состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Указанные различные концентрации мономеров и водорода внутри реактора восходящего потока, реактора нисходящего потока второго реактора и состав жидкого разделительного потока приведены в Таблице 1. На стадии конденсации жидкий поток по трубопроводу 52 поступает в конденсатор 49 при температуре 59°C и давлении 2,5 МПа, где часть возвратного потока охлаждается и частично конденсируется. Как показано на рисунке, сепаратор и насос размещены в указанном порядке ниже по потоку от конденсатора 49. Мономеры в реактор нисходящего потока подавались в трех местах (трубопроводы 46). В точку дозированной подачи 1, расположенную чуть ниже разделительного потока, вводили 10 кг/ч этилена и 2 кг/ч 1-гексена. В точку дозированной подачи 2, расположенную на 2,3 метра ниже точки дозированной подачи 1, вводили 5 кг/ч этилена. В точку дозированной подачи 3, расположенную на 4 метра ниже точки дозированной подачи 2, вводили 2,5 кг/ч этилена. В каждую из трех точек дозированной подачи дополнительно добавлялась жидкую среду, отобранную из потока 52, в соотношении с этиленом 1:1. По трубопроводу 45 в систему рециркуляции подавалось 5 кг/ч пропана, 21,5 кг/ч этилена и 1,4 г/ч водорода.

Конечный полимер периодически выпускали по трубопроводу 54.

Процесс полимеризации во втором реакторе давал фракции полиэтилена с относительно высоким молекулярным весом. В Таблице 1 приведены свойства конечного продукта. Очевидно, что индекс расплава конечного продукта снижается по сравнению с индексом этиленовой смолы, полученной в первом реакторе, показывая образование фракций с большим молекулярным весом во втором реакторе.

В первом реакторе получали около 54 вес.% (диссоциация вес.%) от общего количества конечной полиэтиленовой смолы, полученной совместно первым и вторым реакторами.

Количество сомономера (гексен-1) составило около 2.2 вес.% (определялось ИК анализом).

Пример 2

Технологический процесс полимеризации осуществляли на той же установке, на том же катализаторе полимеризации и при тех же условиях, что и в Примере 1, за исключением:

- Подача гексана в точку дозированной подачи 1 составляла: 1,7 кг/час.

- Подача водорода по трубопроводу 45 составляла 2,5 г/час.

Пример 3

Технологический процесс полимеризации осуществляли на той же установке, на том же катализаторе полимеризации и при тех же условиях, что и в Примере 1, за исключением:

- Подача катализатора составлял 8,5 г/час.

- Весовое соотношение между алкилом алюминия и THF составляло 44 г/г.

- В первый реактор по трубопроводу 9 подавали 48 кг/ч этилена и 330 г/ч водорода.

- Во второй реактор подавался разделительный поток со скоростью 50 кг/ч.

- Подача гексана в точку дозированной подачи 1 составляла: 1,55 кг/час.

- По трубопроводу 45 подавали 21,9 кг/ч этилена и 2,5 г/ч водорода.

- Диссоциация в первом реакторе составила около 52 вес.%.

Пример 4

Технологический процесс полимеризации осуществляли на той же установке, на том же катализаторе полимеризации и при тех же условиях, что и в Примере 1, за исключением:

- Подача катализатора составлял 8,4 г/час.

- Весовое соотношение между алкилом алюминия и THF составляло 44 г/г.

- В первый реактор по трубопроводу 9 подавали 48,4 кг/ч этилена и 350 г/ч водорода.

- Во второй реактор подавался разделительный поток со скоростью 50 кг/ч.

- Подача гексана в точку дозированной подачи 1 составляла: 1,8 кг/час.

- По трубопроводу 45 подавали 21,9 кг/ч этилена и 2,2 г/ч водорода.

- Диссоциация в первом реакторе составила около 52 вес.%.

Пример 5

Технологический процесс полимеризации осуществляли на той же установке, на том же катализаторе полимеризации и при тех же условиях, что и в Примере 1, за исключением:

- Подача катализатора составлял 8,9 г/час.

- Весовое соотношение между алкилом алюминия и THF составляло 44 г/г.

- В первый реактор по трубопроводу 9 подавали 50 кг/ч этилена и 370 г/ч водорода.

- Во второй реактор подавался разделительный поток со скоростью 50 кг/ч.

- Подача гексана в точку дозированной подачи 1 составляла: 1,5 кг/час.

- По трубопроводу 45 подавали 21,5 кг/ч этилена и 1,7 г/ч водорода.

- Диссоциация в первом реакторе составила около 53 вес.%.

Пример 6

Технологический процесс полимеризации осуществляли на той же установке, на том же катализаторе полимеризации и при тех же условиях, что и в Примере 1, за исключением:

- Подача катализатора составляла 9,2 г/час.

- Весовое соотношение между алкилом алюминия и THF составляло 44 г/г.

- В первый реактор по трубопроводу 9 подавали 52 кг/ч этилена и 360 г/ч водорода.

- Во второй реактор подавался разделительный поток со скоростью 50 кг/ч.

- Подача гексана в точку дозированной подачи 1 составляла: 1,53 кг/час.

- По трубопроводу 45 подавали 21,5 кг/ч этилена и 2,5 г/ч водорода.

- Диссоциация в первом реакторе составила около 54 вес.%.

Сравнительный Пример 1

Полимер из данного сравнительного примера представляет собой состав полиэтилена, полученный способом бимодальной суспензионной полимеризации с 1-бутеном в качестве сомономера и с использованием катализатора Циглера-Натта. Он доступен на рынке под торговым названием Alathon L5008 (LyondellBasell).

Таблица 1

Таблица 1 Продолжение

Примечания: C2H4 = этилен; C6H12 =гексен; этилен и гексен указаны в мольных процентах; Диссоциация = весовой процент полимера, полученный в конкретном реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ПРОИЗВОДСТВА ПЛЕНОК | 2016 |

|

RU2653854C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ | 2017 |

|

RU2720803C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ НАБУХАНИЯ И ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2720236C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПЛЕНОК, ПОЛУЧАЕМЫХ ЭКСТРУЗИЕЙ С РАЗДУВКОЙ | 2019 |

|

RU2767655C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2720235C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ ЭКСТРУДИРУЕМОГО РАСПЛАВА, СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ОКРУЖАЮЩЕЙ СРЕДЫ И УДАРНОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2759153C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ОКРУЖАЮЩЕЙ СРЕДЫ | 2018 |

|

RU2751343C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2655381C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2654479C1 |

Изобретение относится к составам полиэтилена, пригодным для производства труб и пленок. Предложен состав полиэтилена для изготовления экструдированных изделий, обладающий плотностью от 0,945 до 0,955 г/см3, определяемой в соответствии с ИСО 1183 при 23°C; соотношением MIF/MIP, составляющим от 23 до 40; значением MIF, составляющим от 8,5 до 18 г/10 мин; индексом HMWcopo, составляющим от 3,5 до 20; и показателем длинноцепочечной разветвленности (ПДЦР), равным или превышающим 0,45. Предложен также способ получения заявленного состава полиэтилена. Технический результат – предложенный состав полиэтилена позволяет получать трубы и прочие экструдированные изделия с улучшенными механическими свойствами. 2 н. и 6 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Состав полиэтилена для изготовления экструдированных изделий, обладающий следующими признаками:

1) плотностью, составляющей от 0,945 до 0,955 г/см3, предпочтительнее от 0,948 до 0,952 г/см3, или от 0,948 до 0,951 г/см3, определенной согласно стандарту ISO 1183 при 23°C;

2) соотношением MIF/MIP, составляющим от 23 до 40, в частности от 25 до 38, где MIF представляет собой индекс текучести расплава при 190°C с массой груза 21,60 кг, а MIP представляет собой индекс текучести расплава при 190°C с массой груза 5 кг, оба, определяемые в соответствии с ISO 1133;

3) показателем MIF, составляющим от 8,5 до 18 г/10 мин, в частности от 9 до 16 г/10 мин.;

4) индексом HMWcopo от 3,5 до 20, предпочтительно от 8 до 20;

5) показателем длинноцепочечной разветвленности (ПДЦР), равным или превышающим 0,45, предпочтительно равным или превышающим 0,65;

где индекс HMWcopo определяется по следующей формуле:

HMWcopo = (η0,02 x tмакс.ДСК)/(105)

где η0,02 представляет собой комплексную вязкость расплава в Па·с, измеренную в условиях динамического пульсирующего сдвига при угловой частоте 0,02 радиан в секунду реометром с плоскопараллельным зазором при температуре 190°C; tмакс.ДСК представляет собой время в минутах, необходимое для достижения максимального значения теплового потока для начала кристаллизации при температуре 124°C в условиях неподвижности, измеренное в изотермальном режиме в аппарате дифференциальной сканирующей калориметрии DSC; ПДЦР представляет собой соотношение измеренного среднеквадратичного радиуса Rg инерции макромолекулы, измеренного способом GPC-MALLS, к среднеквадратичному радиусу инерции макромолекулы линейного полимера, имеющего тот же молекулярный вес.

2. Состав полиэтилена по п.1, состоящий из или содержащий один или более сополимеров этилена.

3. Состав полиэтилена по пп.1 или 2, получаемый при использовании катализатора полимеризации Циглера-Натта.

4. Состав полиэтилена по п.3, отличающийся тем, что катализатор полимеризации Циглера-Натта содержит продукт реакции:

a) твердого компонента катализатора, содержащего соединение Ti, на носителе MgCl2, причем указанный компонент получают посредством реакции соединения титана с MgCl2 или прекурсора соединения Mg, необязательно в инертной среде, получая, таким образом, промежуточный продукт а') и затем подвергая а') предварительной полимеризации и реакции с электронодонорным соединением;

b) алюминийорганического соединения и, необязательно;

с) внешнего электронодонорного соединения.

5. Состав полиэтилена по п.1, обладающий, по меньшей мере, одним из следующих дополнительных признаков:

- z-средним молекулярным весом Mz, составляющим от 800 000 до 3 500 000 г/моль, предпочтительно от 850 000 до 2 500 000 г/моль, измеренным способом гельпроникающей хроматографии и детектированием многоуглового рассеяния лазерного излучения (GPC-MALLS);

- соотношением Mw_MALLS/Mn_GPC, составляющим от 8 до 18;

- содержанием сомономера, равным или не превышающим 1 вес.%, в частности составляющим от 0,05 до 1 вес.% в расчете на общий вес состава.

6. Состав полиэтилена по п.1, содержащий:

A) 30–70 вес.%, предпочтительно 40–65 вес.% гомополимера или сополимера этилена (предпочтительнее гомополимера) с плотностью, равной или превышающей 0,960 г/см3, и индексом текучести расплава MIE при 190°C с массой груза 2,16 килограмма, измеренного в соответствии с ISO 1133, составляющим 50 г/10 мин или выше, предпочтительно составляющим 60 г/10 мин или выше;

В) 30–70 вес.%, предпочтительно 35–60 вес.% сополимера этилена, имеющего значение MIE ниже, чем значение MIE из пункта A), предпочтительно ниже 0,5 г/10 мин.

7. Способ получения состава полиэтилена по п.1, отличающийся тем, что все стадии полимеризации осуществляются в присутствии катализатора полимеризации Циглера-Натта на носителе MgCl2.

8. Способ по п.7, состоящий из следующих стадий, в любом взаимном порядке:

a) полимеризации этилена, необязательно, вместе с одним или несколькими сомономерами в газофазном реакторе в присутствии водорода;

b) сополимеризации этилена с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, объем которого меньше, чем на стадии a);

отличающийся тем, что, по меньшей мере, в одном из указанных газофазных реакторов растущие полимерные частицы движутся вверх через первую зону полимеризации в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации, через которую они движутся вниз под действием силы тяжести, покидают указанную вторую зону полимеризации и повторно поступают в первую зону полимеризации, создавая циркуляцию полимера между двумя указанными зонами полимеризации.

| РУКОЯТКА В СБОРЕ И СШИВАТЕЛЬ, ВКЛЮЧАЮЩИЙ В СЕБЯ ТАКУЮ РУКОЯТКУ | 2018 |

|

RU2738212C1 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ИЗДЕЛИЯ ИЗ НИХ И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2444546C2 |

Авторы

Даты

2019-05-20—Публикация

2016-06-06—Подача