Изобретение относится к заводскому изготовлению сборных изделий (стеновых блоков, надпроемных перемычек и теплоизоляционных плит) из полистиролбетона (ПСБ) повышенной прочности с минимальной плотностью и теплопроводностью, используемых в теплосберегающих ограждающих конструкциях зданий (наружных стенах, утепляемых покрытиях и перекрытиях).

В ГОСТ Р 51263-2012, таблица Б.2 [1] нормированы повышенные характеристики по прочности при сниженной теплопроводности ПСБ марок по средней плотности D150-D350, изготовляемого по спецтехнологии при производстве сборных изделий. При этом известные технологические приемы не всегда обеспечивают выполнение указанных требований.

Задачей предлагаемого изобретения является гарантированное получение улучшенных нормируемых характеристик ПСБ, за счет комплекса дополнительных технологических приемов (спецтехнология).

Наиболее близкими к технической сути предлагаемого изобретения являются патенты РФ №2230717 [2] и №2515664 [3], которые приняты в качестве прототипов.

Согласно патенту [2] изготовление изделий из полистиролбетона включает изготовление заполнителя - полистирола вспененного гранулированного (ПВГ), приготовление ПСБ смеси из указанного заполнителя, минерального вяжущего, комплексной добавки и воды, ее распределение и уплотнение в формах, твердение и распалубку. При этом изготовление ПВГ осуществляют вспениванием гранул полистирола по одно- или многостадийной технологии при температуре 60-105°C, а приготовление смеси производят в следующем порядке: в бетоносмеситель подают расчетное количество указанного ПВГ, смачивают его 1/3-1/4 частями воды затворения, перемешивают в течение 5-20 с, затем одновременно подают: минеральное вяжущее, комплексную 3-х компонентную (воздухововлекающую, пластифицирующую и ускоряющую твердение) добавку, остальную воду, перемешивают не менее 2,0 мин до получения однородной смеси заданной плотности, полученную свежеприготовленную смесь распределяют в формах, подвергают уплотнению путем вибрации в течение 15-60 с, твердение ПСБ осуществляют в пакетируемых термоформах под пригрузом, обеспечивающим давление не менее 0,03 МПа, при естественных условиях или тепловой обработке острым паром, или электропрогреве по режиму: предварительная выдержка в течение 0,5-1 ч, подъем температуры до 50-60°C не менее 1 ч, термосное выдерживание не менее 3 ч при температуре 60-85°C, распалубку производят при достижении ПСБ распалубочной прочности не менее 0,2 МПа. Особенностью этого способа также является использование в качестве минерального вяжущего портландцемента или шлакопортландцемента с минерально-полимерной добавкой и тонкомолотым шлаком. Кроме того, для ускорения твердения ПСБ предусматривается возможность использования воды с температурой не более 70°C (наряду с электропрогревом или пропариванием изделий).

Недостатком патента [2] является отсутствие требований:

- к минимальным прочностным характеристикам вяжущего. При этом применение шлакопортландцемента, характеризующегося максимальной активностью не более 35-40 МПа, не обеспечивает получения необходимых повышенных характеристик ПСБ по прочности;

- по назначению оптимизированных составов ПСБ, прежде всего расчету удельного расхода цемента, учитывающего технологические особенности приготовления и формования смеси;

- к конструктивным и технологическим особенностям приготовления ПСБ смеси, в т.ч. обеспечению необходимой точности дозирования компонентов;

- к удобоукладываемости ПСБ смеси и особенностям ее формования.

Предлагаемые в [2] методы ускорения твердения ПСБ изделий с использованием электропрогрева усложняют конструкцию форм (требуется устройство специальной электроизоляции), а применение пропаривания неэффективно для ПСБ, имеющего низкую плотность и теплопроводность, т.к. не обеспечивается быстрый прогрев по толщине изделий и не исключаются деструктивные напряжения, ухудшающие качество ПСБ.

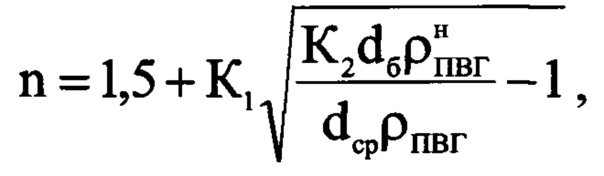

Согласно патента [3] получение ПСБ плотностью 225-350 кг/м3 (марок по средней плотности D225-D350) с оптимальными свойствами обеспечивается использованием ПВГ с объемным содержанием в ПСБ - ϕ в пределах 0,40-0,60, полученного после 3-кратного вспенивания исходного полистирольного бисера крупностью 0,7-1,0 мм и характеризующегося комплексным безразмерным показателем качества ПВГ - n в пределах 1,5-1,75, значения которого определяются при проектировании состава полистиролбетона по формуле

где К1 и К2 - коэффициенты, отражающие особенности технологии получения ПВГ, значения которых находится соответственно в пределах 1,1-1,3 и 8,0-10,8; dб - средний диаметр исходного полистирольного бисера, мм; dcp - средневзвешенный диаметр гранул ПВГ, мм;  и ρпвг - соответственно насыпная и средняя плотность гранул ПВГ, кг/м3.

и ρпвг - соответственно насыпная и средняя плотность гранул ПВГ, кг/м3.

Предложенное в патенте [3] использование ПВГ улучшенного качества является необходимым, но не всегда достаточным условием для получения ПСБ с повышенной прочностью по [1]. Также рекомендуемый интервал относительного содержания ПВГ (ϕ=0,4÷0,6) требует уточнения, т.к. значение ϕ>0,55 не достигается в практике заводского изготовления ПСБ изделий (из-за монофракционного состава ПВГ и раздвижки его зерен поризованной цементной матрицей), а при минимальном значении ϕ=0,4 для ПСБ плотностью D350 не всегда обеспечивается гарантированное получение требуемой прочности RПСБ=1,76 МПа.

Общим недостатком патентов [2 и 3] является усложнение технологии и существенное удорожание ПСБ изделий, в частности при применении комплексных добавок, состоящих из 3-х компонентов.

Решение поставленной задачи осуществляется за счет комплекса дополнительных технологических приемов, предусматривающих:

- использование портландцемента активностью не менее Rц=45 МПа;

- использование комплексных добавок, состоящих только из 2-х компонентов (воздухововлекающего и пластифицирующего);

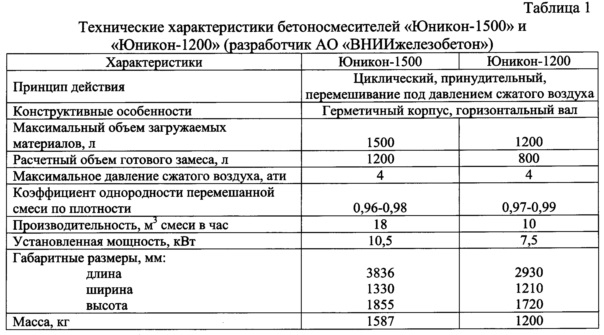

- оптимизацию состава полистиролбетона с учетом технологических особенностей и применения специального оборудования для заводского изготовления ПСБ изделий, в частности герметичных бетоносмесителей типов «Юникон-1500» и «Юникон-1200» конструкции ВНИИжелезобетона, перемешивающих смесь, в т.ч. под давлением сжатого воздуха не менее 3 ати, обеспечивающих высокую однородность готовой смеси по плотности (0,96-0,99);

- организацию автоматического контроля и коррекции по заданному содержанию компонентов смеси (±0,5% по весу) при ее дозировании и перемешивании, что гарантирует получение в изделиях ПСБ с коэффициентом вариации прочности на сжатие Vm не более 12%, требуемого по [1];

- изготовление ПСБ изделий по литьевой технологии с использованием смесей подвижностью П2-П4, подаваемых в форму сжатым воздухом с использованием гибкого шланга, что позволяет сохранить высокую однородность смесей по плотности при ее укладке. Такие смеси характеризуются также способностью сохранять расчетную поризацию цементного камня даже после кратковременного (до 20 сек.) вибрирования для разравнивания смеси, т.к. использование более жестких ПСБ смесей (подвижностью П1 и жесткостью Ж1 и Ж2) с их вибрированием приводит к заметному снижению содержания воздуха в поризованном материале и повышению его плотности и теплопроводности;

- создание улучшенных условий для формирования структуры ПСБ при его ускоренном твердении за счет укрытия распалубленных изделий полиэтиленовой пленкой до набора ими отпускной прочности, что в совокупности с использованием подогрева воды и организацией твердения изделий под пригрузом до их распалубки предотвращает деструктивные процессы в ПСБ, создает оптимальные условия для гидратации цемента и обеспечивает получение повышенных прочностных характеристик материала.

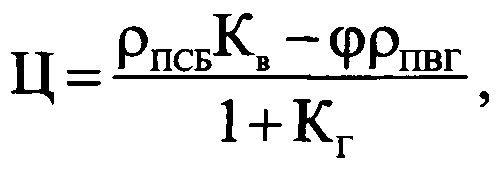

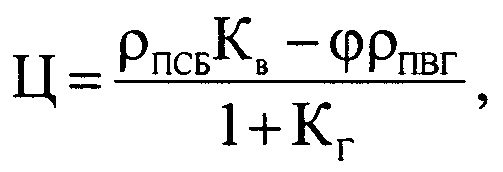

При этом для оптимизированных составов ПСБ относительное объемное содержание ПВГ - ϕ (в долях от 1) в ПСБ должно находится в пределах 0,38-0,55, а удельный расход цемента (в кг/м3) подсчитывается по формуле

где ρПСБ - расчетная плотность полистиролбетона (в кг/м3);

ρПВГ - средняя плотность гранул ПВГ, значение которой составляет 12-15 кг/м3;

Кв - коэффициент выхода бетонной смеси при формовании ПСБ изделий, величина которого находится в пределах 0,95-1,03;

Кг - коэффициент гидратации цемента при твердении ПСБ, изменяющийся в пределах 0,14-0,24 (для ПСБ марок по средней плотности D150-D350).

При этом прочность (RПСБ в МПа), полученного по спецтехнологии полистиролбетона, определяется по формуле

RПCБ=0,3Rц(0,6-ϕ)2(1+Кг)2(Ц/В-0,03)(1-ϕ)n-2,

где Rц - активность портландцемента (в МПа);

Ц/В - цементно-водное отношение для ПСБ смеси.

Технические характеристики бетоносмесителей «Юникон-1500» и «Юникон-1200» приведены в таблице 1.

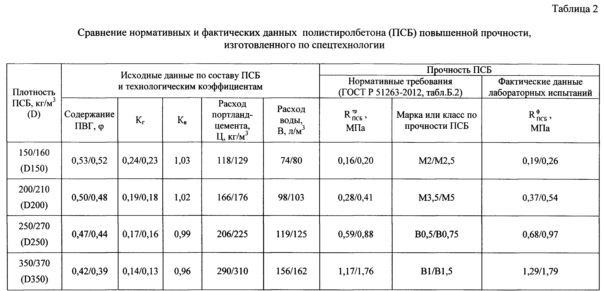

Примеры использования предлагаемого способа (при n=1,65, ρПВГ=14 кг/м3 и Rц=45,5 МПа) приведены в таблице 2.

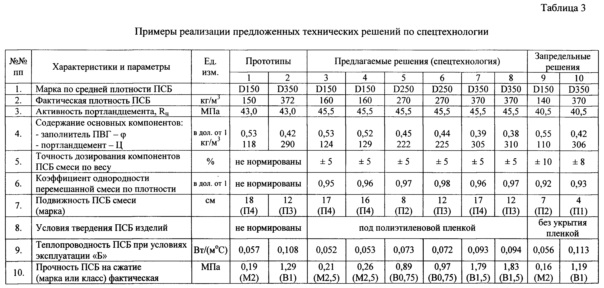

Примеры реализации предложенных технологических решений в сравнении с прототипами и запредельными параметрами приведены в таблице 3.

Характеристики ПСБ смеси определялись при формовании изделий, а затвердевшего ПСБ в марочном 28-суточном возрасте - на образцах, выбуренных или выпиленных из готовых ПСБ изделий, по методикам, нормируемым в [1].

Как видно из данных таблиц 2 и 3 реализация заявленного способа заводского изготовления изделий из полистиролбетона по спецтехнологии обеспечивает выполнение повышенных нормативных требований по прочности при сниженной теплопроводности материала.

Источники информации

1. ГОСТ Р 51263-2012. Полистиролбетон. Технические условия.

2. Патент №2230717, кл. С1. 04В 38/08, 38/10.

3. Патент №2515664, кл. С2. С04В 38/08.

Примечание. В числителе указаны данные для обычной технологии, в знаменателе - для спецтехнологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАРУЖНАЯ ТЕПЛОСБЕРЕГАЮЩАЯ ПОЖАРОБЕЗОПАСНАЯ ОБОЛОЧКА ЗДАНИЯ ИЗ ПОЛИСТИРОЛБЕТОННЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2020 |

|

RU2770960C1 |

| Сырьевая композиция для получения негорючего полистиролбетона повышенной прочности | 2021 |

|

RU2783463C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ ПОЛИСТИРОЛБЕТОН | 2012 |

|

RU2515664C2 |

| Способ производства строительных элементов из полистиролбетона | 2019 |

|

RU2739389C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| Наномодифицированная полистиролбетонная смесь | 2024 |

|

RU2830336C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕГОРЮЧЕГО ПОЛИСТИРОЛБЕТОНА | 2020 |

|

RU2753832C1 |

| ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ ДЛЯ КОМФОРТНОГО ЖИЛЬЯ | 2010 |

|

RU2430068C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

Изобретение относится к заводскому изготовлению сборных изделий (стеновых блоков, надпроемных перемычек и теплоизоляционных плит) из полистиролбетона ПСБ повышенной прочности с минимальной плотностью и теплопроводностью, используемых в теплосберегающих ограждающих конструкциях зданий (наружных стенах, утепляемых покрытиях и перекрытиях). В способе заводского изготовления изделий из полистиролбетона ПСБ марок по средней плотности D150-D350 с использованием полистирола вспененного гранулированного ПВГ, характеризующегося комплексным безразмерным показателем качества «n» в пределах 1,5-1,75, минерального вяжущего, комплексных добавок - воздухововлекающей и модифицирующей и воды, подогретой до температуры не более 70°C, перемешиваемых в бетоносмесителях, с последующей укладкой смеси в формы и ускоренным твердением изделий под пригрузом с давлением не менее 30 г/см2 в пакетируемых термоформах, для получения в изделиях прочностей ПСБ в интервале от марки М2,5 до класса В1,5 используют комплекс дополнительных технологических приемов (спецтехнология), предусматривающих: применение в качестве вяжущего портландцемента активностью (Rц) не менее 45 МПа; использование ПСБ смеси оптимизированного состава с относительным объемным содержанием ПВГ ϕ в пределах 0,38-0,55 (в долях от 1); приготовление ПСБ смеси в герметичных бетоносмесителях типов «Юникон-1500» или «Юникон-1200», перемешивающих смесь под давлением сжатого воздуха не менее 3 ати; обеспечение при дозировании и перемешивании ПСБ смеси автоматического контроля и коррекции по компьютерной программе содержания компонентов с отклонением от заданных расходов в пределах ±0,5% по весу; использование для формования ПСБ изделий смесей подвижностью П2-П4, подаваемых из бетоносмесителя в формы сжатым воздухом по гибкому шлангу; твердение распалубленных изделий без принудительной тепловой обработки под полиэтиленовой пленкой. Технический результат – повышение прочности при сниженной теплопроводности полистиролбетона. 1 з.п. ф-лы, 3 табл.

1. Способ заводского изготовления изделий из полистиролбетона (ПСБ) марок по средней плотности D150-D350 с использованием полистирола вспененного гранулированного (ПВГ), характеризующегося комплексным безразмерным показателем качества «n» в пределах 1,5-1,75, минерального вяжущего, комплексных добавок (воздухововлекающих и модифицирующих) и воды, подогретой до температуры не более 70°C, перемешиваемых в бетоносмесителях, с последующей укладкой смеси в формы и ускоренным твердением изделий под пригрузом с давлением не менее 30 г/см2 в пакетируемых термоформах, отличающийся тем, что для получения в изделиях прочностей ПСБ в интервале от марки М2,5 до класса В1,5 используется комплекс дополнительных технологических приемов (спецтехнология), предусматривающих: применение в качестве вяжущего портландцемента активностью (Rц) не менее 45 МПа; использование ПСБ смеси оптимизированного состава с относительным объемным содержанием ПВГ ϕ в пределах 0,38-0,55 (в долях от 1); приготовление ПСБ смеси в герметичных бетоносмесителях типов «Юникон-1500» или «Юникон-1200», перемешивающих смесь под давлением сжатого воздуха не менее 3 ати; обеспечение при дозировании и перемешивании ПСБ смеси автоматического контроля и коррекции по компьютерной программе содержания компонентов с отклонением от заданных расходов в пределах ±0,5% по весу; использование для формования ПСБ изделий смесей подвижностью П2-П4, подаваемых из бетоносмесителя в формы сжатым воздухом по гибкому шлангу; твердение распалубленных изделий без принудительной тепловой обработки под полиэтиленовой пленкой.

2. Способ получения ПСБ изделий по п. 1, отличающийся тем, что для оптимизированных составов ПСБ удельный расход цемента (в кг/м3) подсчитывается по формуле

где ρПСБ - расчетная плотность полистиролбетона, кг/м3;

ρПВГ - средняя плотность гранул ПВГ, значение которой составляет 12-15 кг/м3;

Кв - коэффициент выхода бетонной смеси при формовании ПСБ изделий, величина которого находится в пределах 0,95-1,03;

Кг - коэффициент гидратации цемента при твердении ПСБ, изменяющийся в пределах 0,14-0,24, при этом прочность (RПСБ в МПа) ПСБ, изготовленного по спецтехнологии, определяется по формуле:

RПСБ=0,3Rц(0,6-ϕ)2(1+Кг)2(Ц/В-0,03)(1-ϕ)n-2,

где Rц - активность портландцемента, МПа;

Ц/В - цементно-водное отношение ПСБ смеси.

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ ПОЛИСТИРОЛБЕТОН | 2012 |

|

RU2515664C2 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| Способ изготовления полистиролбетонных изделий | 2003 |

|

RU2223931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| Способ переработки мышьяксодержащих материалов | 1983 |

|

SU1082849A1 |

Авторы

Даты

2019-05-22—Публикация

2016-11-28—Подача