Изобретение относится к оборудованию для разделения эмульсий и суспензий и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известны тонкослойные отстойники, в которых имеется набор наклонных пластин, расположенных в корпусе аппарата. В отстойнике имеются дополнительные устройства для закрепления пластин в нужном положении. (Патент РФ №2145513, МПК B01D 21/02 Горизонтальный цилиндрический полочный отстойник, Опубл. 20.02.2000, бюл. №5.)

Наиболее близким аналогом (прототипом) является внутреннее устройство для тонкослойных отстойников, в котором используются гофрированные пластины с продольными (параллельными потоку) гофрами. По существу гофры образуют систему чередующихся желобов с наклонными стенками и вершинами обращенными вверх и вниз. (Патент РФ №2346722, МПК B01D 21/02 Пластинчатый модуль и блок декантации с пластинами, в частности, размещенными вертикально, Опубл. 10.10.2007, бюл. №28.)

Известно, что производительность отстойников зависит от площади отстаивания и тонкослойные отстойники позволяют получить большую площадь отстаивания в аппаратах сравнительно небольшого размера. Кроме того, существенно уменьшается число Рейнольдса, что позволяет получить ламинарный режим движения при большей скорости потока, и внутренние устройства тонкослойного отстойника препятствуют перемешиванию жидкости в вертикальном направлении. Эти особенности улучшают условия отстаивания. Твердые частицы при отстаивании способны задерживаться и накапливаться на горизонтальных участках внутренних устройств отстойника, поэтому используют наклонные элементы. В наклонных отстойниках используется наклон вдоль потока, а в горизонтальных поперек потока, причем внутренние устройства тонкослойного отстойника могут иметь участки с различным наклоном. Существенным недостатком известных конструкций отстойников с внутренними устройствами в виде системы желобов или трубок является то, что на выходе из блока внутренних устройств отстоявшиеся твердые частицы и капли снова попадают в объем очищенной жидкости, по существу происходит повторное перемешивание, и ухудшаются результаты отстаивания. В горизонтальных полочных отстойниках с наклонными пластинами твердые частицы и капли, плохо расслаивающихся эмульсий, достигают поверхности пластин и движутся вдоль поверхности пластин как вдоль, так и поперек потока. За счет движения поперек потока отстоявшиеся частицы собираются у стенки или в центре аппарата и на выходе из блока внутренних устройств не попадают в объем очищенной жидкости. Однако общий путь отстаивания складывается из расстояния между пластинами по высоте и пути, который частицы и капли проходят вдоль пластин в поперечном направлении. Общий путь отстаивания многократно превышает расстояние между пластинами и снижается эффективность отстаивания. Устройства для закрепления пластин усложняют конструкцию, повышают материалоемкость конструкции, дополнительно турбулизируют поток. При монтаже пластин через люк-лазы приходится использовать пластины с малой шириной, что дополнительно усложняет конструкцию устройств для их закрепления. Затрудняется ремонт и обслуживание аппарата. Конструкции внутренних устройств тонкослойных отстойников не достаточно универсальны и приходится использовать внутренние устройства различной конструкции и типоразмера для отстойников различного назначения и размера. В отстойниках с наклонным движением потока для предотвращения повторного попадания отстоявшихся частиц в очищенную жидкость используют обратный наклон. Отстоявшиеся частицы движутся вдоль наклонных поверхностей против направления движения потока жидкости и выходят со стороны входа жидкости. Но в этом случае в отстойнике отделяются только сравнительно крупные частицы, у которых скорость отстаивания выше скорости потока жидкости. Такие отстойники не способны очищать, например, воду, содержащую механические примеси и нефтепродукты одновременно, то есть жидкости, содержащие частицы с плотностями как выше, так и ниже, чем плотность жидкости. Указанные недостатки существенно снижают эффективность тонкослойных отстойников и сужают область их применения. Производство малых серий внутренних устройств различной конструкции и типоразмера увеличивает их стоимость.

Задачей изобретения является повышение эффективности отстаивания, упрощение конструкции тонкослойных отстойников, использование однотипных внутренних устройств в тонкослойных отстойниках различного назначения и размера.

Технический результат достигается тем, что в известном внутреннем устройстве для тонкослойных отстойников, представляющем собой систему чередующихся желобов с наклонными стенками и вершинами, обращенными вверх и вниз, согласно изобретению, в вершинах желобов имеются каналы, расположенные в вертикальной плоскости в направлении поперечном к оси желобов, соединяющие вершины желобов с вершинами желобов следующего слоя, в конце каналов между стенками каналов и стенками желобов следующего слоя имеются зазоры.

Технический результат достигается также тем, что, согласно изобретению, стенки каналов касаются стенок желобов следующего слоя и являются опорой для следующего слоя внутренних устройств.

Технический результат достигается также тем, что в одном из вариантов исполнения, в котором систему желобов образуют гофрированные пластины с продольными гофрами, согласно изобретению, каналы представляют собой патрубки, установленные в вершинах гофр.

Технический результат достигается также тем, что в одном из вариантов исполнения, согласно изобретению, желоба собраны из наклонных пластин с вертикально отогнутыми краями, которые образуют стенки канала, причем пластины соединяются между собой соединительными элементами, которые одновременно обеспечивают требуемое расстояние между стенками канала и выполняют функцию поперечных перегородок в канале.

Внутренние устройства для тонкослойных отстойников, представляющие собой систему чередующихся желобов с наклонными стенками и вершинами, обращенными вверх и вниз, устанавливаются на опорные устройства вдоль отстойника слоями непосредственно друг на друга. В вершинах желобов имеются каналы, расположенные в вертикальной плоскости в направлении поперечном к оси желобов, соединяющие вершины желобов с вершинами желобов следующего слоя, в конце каналов между стенками каналов и стенками желобов следующего слоя имеются зазоры. Стенки каналов касаются стенок желобов следующего слоя и являются опорой для следующего слоя внутренних устройств. Желоба в соседних слоях располагаются одинаковым образом, то есть вершины желобов обращенных, например, вниз располагаются друг над другом. Отстаивание происходит следующим образом. Жидкость, содержащая взвешенные твердые частицы и (или) капли с плотностью большей или меньшей, чем плотность жидкости, попадает во внутренние устройства тонкослойного отстойника и движется вдоль желобов. Более плотные частицы оседают и скапливаются в нижней части желобов, менее плотные частицы - в верхней части желобов. Капли жидкости частично сливаются между собой, и происходит полное или частичное расслаивание эмульсии. Может происходить и коагуляция, при которой твердые частицы слипаются между собой с образованием более крупных частиц. Сгущенная суспензия или эмульсия через зазоры между стенками каналов в конце каналов и стенками желобов попадает в каналы и за счет разности плотностей перетекает по каналам в вершины желобов следующего слоя внутренних устройств. Далее сгущенная эмульсия или суспензия может из каналов попадать в вершины желобов следующего слоя через зазоры или непосредственно попадать в каналы следующего рада. Сгущенная суспензия или эмульсия в каналах движется поперек основного потока и отсутствует перенос вдоль потока. Далее сгущенная суспензия или эмульсия смешивается с суспензией или эмульсией, отстоявшейся в соседнем слое, и по каналам соседнего слоя перетекает в следующий слой. Таким образом, более плотная сгущенная суспензия или эмульсия по каналам достигает низа аппарата, а менее плотная верха аппарата. То, что сгущенная эмульсия или суспензия фактически выводится из каждого рада внутренних устройств тонкослойного отстойника, позволяет практически исключить повторное попадание отстоявшихся частиц в слой очищенной жидкости на выходе из внутренних устройств. При движении в каналах скорость осаждения частиц складывается со скоростью движения самой сгущенной суспензии или эмульсии, что значительно повышает эффективность отстаивания. Предлагается два варианта исполнения внутренних устройств для тонкослойных отстойников. В одном из вариантов исполнения, систему желобов образуют гофрированные пластины с продольными гофрами, а каналы представляют собой патрубки, установленные в вершинах гофр. В другом варианте внутреннее устройство собрано из наклонных пластин с вертикально отогнутыми краями, которые образуют стенки канала, причем пластины соединяются между собой соединительными элементами, которые одновременно обеспечивают требуемое расстояние между стенками канала и выполняют функцию поперечных перегородок в канале. Соединительные элементы могут быть выполнены в виде отдельных деталей или выполнены заодно с другими элементами, например, при изготовлении путем штамповки из полимерных материалов. То, что внутренние устройства для тонкослойных отстойников могут устанавливаться послойно непосредственно друг на друга позволяет отказаться от устройств для их закрепления или сильно упростить их конструкцию. За счет установки внутренних устройств с небольшим поперечным смещением и использования разного числа желобов в слое можно полностью заполнить аппарат круглого сечения любого размера и максимально использовать объем аппарата. Однотипные внутренние устройства могут устанавливаться как в горизонтальных, так и в наклонных отстойниках и использоваться для разделения эмульсий и суспензий с частицами более плотными и менее плотными, чем жидкость. Внутренние устройства могут монтироваться через люк-лаз, в том числе в уже действующих аппаратах. Конструкция является разборной, простота сборки и разборки облегчает работы по обслуживанию и ремонту аппарата.

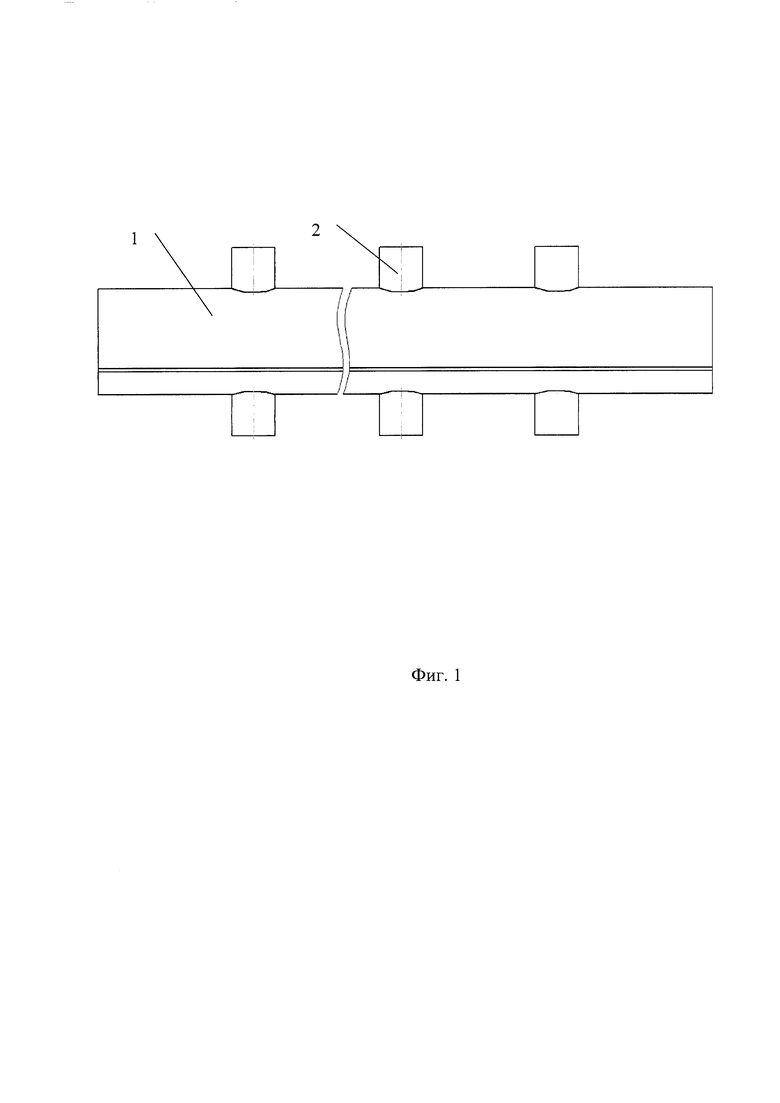

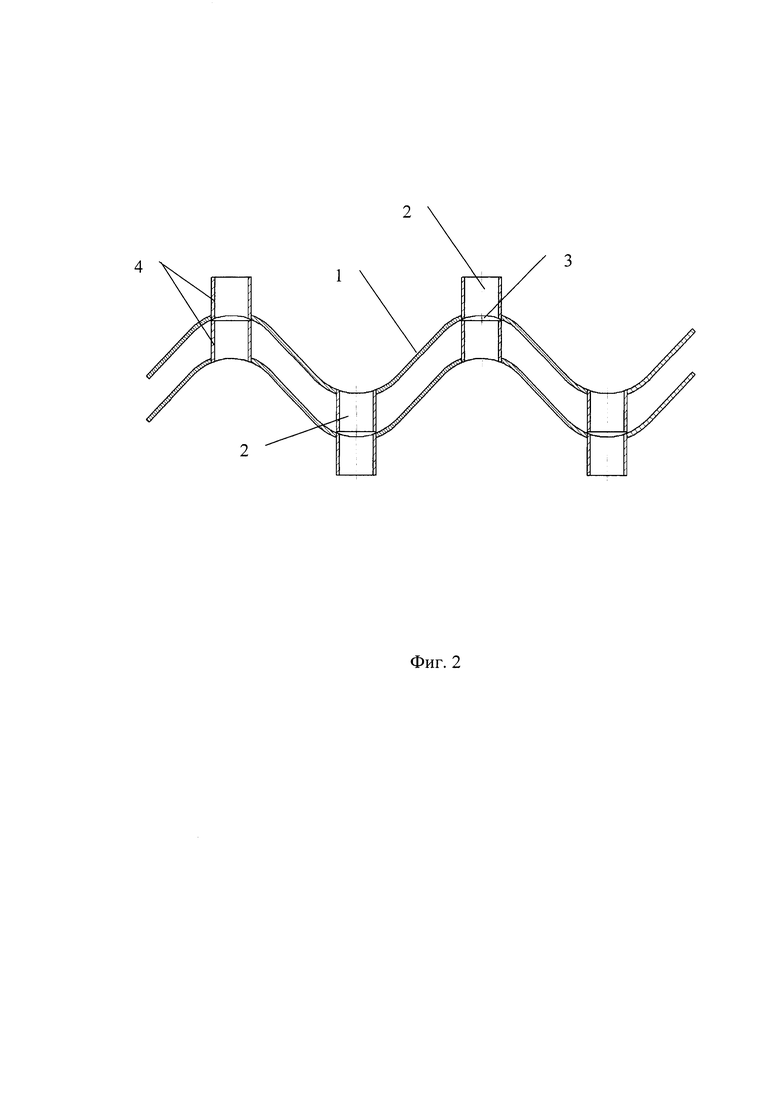

На фиг. 1 изображено внутреннее устройство для тонкослойных отстойников, в котором систему желобов образуют гофрированные пластины с продольными гофрами с патрубками, установленными в вершинах гофр. На фиг. 2 изображено поперечное сечение внутренних устройств для тонкослойных отстойников, уложенных в два ряда, и показанных на фиг. 1. На фиг. 3 изображено поперечное сечение внутреннего устройства для тонкослойных отстойников, в котором желоба собраны из наклонных пластин с вертикально отогнутыми краями.

Внутреннее устройство для тонкослойных отстойников представляет собой систему чередующихся желобов 1 с наклонными стенками и вершинами, обращенными вверх и вниз. В вершинах желобов 1 имеются каналы 2, расположенные в вертикальной плоскости в направлении поперечном к оси желобов 1, соединяющие вершины желобов 1 с вершинами желобов следующего слоя. В конце каналов 2 между стенками каналов 2 и стенками желобов 1 следующего слоя имеются зазоры 3. На фиг. 1 и фиг. 2 систему желобов 1 образуют гофрированные пластины с продольными гофрами, а каналы 2 представляют собой патрубки 4, установленные в вершинах гофр. Стенки каналов 2, то есть патрубки 4 касаются стенок желобов 1 следующего слоя и являются опорой для следующего слоя внутренних устройств. На фиг. 3 изображен вариант внутренних устройств, в котором желоба 1 собраны из наклонных пластин с вертикально отогнутыми краями 5, которые образуют стенки канала 2. Пластины соединяются между собой соединительными элементами 6, которые одновременно обеспечивают требуемое расстояние между стенками канала 2 и выполняют функцию поперечных перегородок в канале 2. Соединительные элементы 6 могут быть изготовлены в виде отдельных деталей или выполнены заодно с желобами 1, например, при изготовлении из полимерных материалов штамповкой или литьем.

Отстаивание происходит следующим образом. Жидкость, содержащая взвешенные твердые частицы и (или) капли с плотностью большей или меньшей, чем плотность жидкости, попадает во внутренние устройства тонкослойного отстойника и движется вдоль желобов 1. Более плотные частицы оседают и скапливаются в нижней части желобов 1, менее плотные частицы - в верхней части желобов 1. Сгущенная суспензия или эмульсия через зазоры 3 между стенками каналов 2 конце каналов и стенками желобов 1 попадает в каналы 2 и за счет разности плотностей перетекает в вершины желобов 1 следующего слоя внутренних устройств. Далее сгущенная эмульсия или суспензия может из каналов 2 попадать в вершины желобов 1 следующего слоя, через зазоры 3 или непосредственно попадать в каналы 2 следующего рада. Сгущенная суспензия или эмульсия в каналах 2 движется поперек основного потока и отсутствует перенос вдоль потока. Далее сгущенная суспензия или эмульсия смешивается с суспензией или эмульсией, отстоявшейся в соседнем слое, и по каналам 2 соседнего слоя перетекает в следующий слой. Таким образом, более плотная сгущенная суспензия или эмульсия по каналам 2 достигает низа аппарата, а менее плотная верха аппарата. То, что сгущенная эмульсия или суспензия фактически выводится из каждого рада внутренних устройств тонкослойного отстойника, позволяет практически исключить повторное попадание отстоявшихся частиц в слой очищенной жидкости на выходе из внутренних устройств. При движении в каналах 2 скорость осаждения частиц складывается со скоростью движения самой сгущенной суспензии. То, что внутренние устройства для тонкослойных отстойников могут устанавливаться послойно непосредственно друг на друга позволяет отказаться от устройств для их закрепления или сильно упростить их конструкцию. За счет установки внутренних устройств с небольшим поперечным смещением и использования разного числа желобов 1 в слое можно полностью заполнить аппарат круглого сечения любого размера и максимально использовать объем аппарата. Однотипные внутренние устройства могут устанавливаться как в горизонтальных, так и в наклонных отстойниках и использоваться для разделения эмульсий и суспензий с частицами более плотными и менее плотными, чем жидкость. Внутренние устройства могут монтироваться через люк-лаз, в том числе в уже действующих аппаратах. Конструкция является разборной, простота сборки и разборки облегчает работы по обслуживанию и ремонту аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПОТОКА ВОДЫ, ИМЕЮЩЕЙ СЛОЖНЫЕ ЗАГРЯЗНЕНИЯ, ПО ВИДАМ ЗАГРЯЗНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457011C2 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1996 |

|

RU2116108C1 |

| Тонкослойный отстойник | 1988 |

|

SU1553165A1 |

| Тонкослойный отстойник | 1983 |

|

SU1166805A1 |

| Тонкослойный трубчатый отстойник | 1977 |

|

SU912207A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| Тонкослойный отстойник | 1991 |

|

SU1771797A2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| Тонкослойный отстойник для разделения суспензий и эмульсий | 1983 |

|

SU1113149A1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 1999 |

|

RU2176540C2 |

Изобретение относится к оборудованию для разделения эмульсий и суспензий и может быть использовано в химической, нефтехимической и других отраслях промышленности. Внутреннее устройство для тонкослойных отстойников представляет собой систему чередующихся желобов с наклонными стенками и вершинами, обращенными вверх и вниз, в котором в вершинах желобов имеются каналы, расположенные в вертикальной плоскости в направлении, поперечном к оси желобов, соединяющие вершины желобов с вершинами желобов следующего слоя, в конце каналов между стенками каналов и стенками желобов следующего слоя имеются зазоры. Стенки каналов касаются стенок желобов следующего слоя и являются опорой для следующего слоя внутренних устройств. За счет перемещения отстоявшихся частиц или капель между слоями и исключения повторного попадания отстоявшихся частиц или капель в слой жидкости на выходе из блока тонкослойного отстаивания достигается повышение эффективности отстаивания. Также решение обеспечивает упрощение конструкции тонкослойных отстойников, возможность использования однотипных внутренних устройств в тонкослойных отстойниках различного назначения и размера. 3 з.п. ф-лы, 3 ил.

1. Внутреннее устройство для тонкослойных отстойников, представляющее собой систему чередующихся желобов с наклонными стенками и вершинами, обращенными вверх и вниз, отличающееся тем, что в вершинах желобов имеются каналы, расположенные в вертикальной плоскости в направлении, поперечном к оси желобов, соединяющие вершины желобов с вершинами желобов следующего слоя, в конце каналов между стенками каналов и стенками желобов следующего слоя имеются зазоры.

2. Внутреннее устройство по п. 1, отличающееся тем, что стенки каналов касаются стенок желобов следующего слоя и являются опорой для следующего слоя внутренних устройств.

3. Внутреннее устройство по любому из пп. 1 или 2, отличающееся тем, что систему желобов образуют гофрированные пластины с продольными гофрами, а каналы представляют собой патрубки, установленные в вершинах гофр.

4. Внутреннее устройство по любому из пп. 1 или 2, отличающееся тем, что желоба собраны из наклонных пластин с вертикально отогнутыми краями, которые образуют стенки канала, причем пластины соединяются между собой соединительными элементами, которые одновременно обеспечивают требуемое расстояние между стенками канала и выполняют функцию поперечных к желобу перегородок в канале.

| ПЛАСТИНЧАТЫЙ МОДУЛЬ И БЛОК ДЕКАНТАЦИИ С ПЛАСТИНАМИ, В ЧАСТНОСТИ, РАЗМЕЩЕННЫМИ ВЕРТИКАЛЬНО | 2004 |

|

RU2346722C2 |

| Тонкослойный отстойник | 1980 |

|

SU946591A1 |

| Приспособление для обработки некруглых предметов | 1928 |

|

SU23054A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОТОКА ВОДЫ, ИМЕЮЩЕЙ СЛОЖНЫЕ ЗАГРЯЗНЕНИЯ, ПО ВИДАМ ЗАГРЯЗНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457011C2 |

| US 5384178 А1, 24.01.1995 | |||

| US 4800047 A, 24.01.1989 | |||

| JP 2004209410 A, 29.07.2004. | |||

Авторы

Даты

2019-05-22—Публикация

2018-04-06—Подача