Предлагаемое изобретение относится к технологиям микроэлектроники, в частности к процессу фотолитографии, и может быть использовано для создания интегральных микросхем или МЭМС-структур, посредством формирования фоторезистивной пленки толщиной от 0,8 до 20 мкм с помощью метода аэрозольного итерационного распыления предварительно подготовленной композиции фоторезиста со сверхмалым потоком (в диапазоне от 0,05 мл/мин. до 0,1 мл/мин.) в потоке газа, давление в линии которого составляет от 2 до 3 атм. Предварительная подготовка композиции раствора фоторезиста, путем добавления части растворителя с высокой температурой кипения, в объемном отношении от не менее 2:1 до 5:1 к основным компонентам раствора фоторезиста, позволяет конформно нанести фоторезистивную пленку, с максимальным отличием по толщине слоя менее 200 нм, на поверхность подложки с развитым рельефом, перепад высот существенно больше толщины формируемой пленки фоторезиста, что значительно превосходит известные результаты по формированию пленок с отличием слоя по толщине около 200 нм, но при толщине пленки более 3 мкм [Cooper K. A. et al. Conformal photoresist coatings for high aspect ratio features // Proc. IWLPC, Suss MicroTec, Sept. - 2007.]

Задача, на решение которой направлено настоящее изобретение, заключается в снижении перераспределения основных компонент фоторезистивного материала в формируемой пленке фоторезиста, которые вносят вклад в увеличение неоднородности по толщине, увеличение шероховатости пленки, что особенно важно при использовании подложек, содержащих сложный рельеф и разницу свойств материалов.

В основном, для нанесения фоторезистивной пленки и проведения процесса фотолитографии, используется два метода нанесения - это метод центрифугирования раствора фоторезиста и метод аэрозольного распыления раствора [Н.Н. Gatzen et al., Micro and Nano Fabrication // Springer-Verlag Berlin Heidelberg, 2015; DOI: 10.1007/978-3-662-44395-8 3]. Оба этих метода позволят наносить фоторезистивные пленки от 0,8 до 3 мкм, однако, за счет того, что фоторезистивная пленка формируется за одну итерацию нанесения, путем переноса большого объема раствора фоторезиста на подложку, возможно возникновение краевых эффектов, частичного перераспределения компонентов фоторезиста по подложке [в описании характеристик фоторезиста марки AZ™ 4999 производства MicroChemicals, http://www.microchemicals.com/micro/az_4999.pdf - разница толщины на краю и на горизонтальной поверхности составляет 4,2 мкм против 10 мкм]. При этом при формировании толстой фоторезистивной пленки может происходить изменение геометрических размеров самой подложки при термообработке и задубливании слоя фоторезиста, что связано с различным коэффициентом температурного расширения подложки и сформированной пленки фоторезиста, в которой присутствует большое количество остаточного растворителя. Также следует учитывать тот факт, что нанесение большого объема раствора фоторезиста на подложку за одну итерацию не позволит нанести однородное по всей толщине фоторезистивное покрытие в случае использования подложки с предварительно сформированной структурой со сложной геометрией или перепадом высот (в виде дорожек, ямок и канавок травления, для МЭМС-структур перепад высот может составлять более 400 мкм), что особенно важно при изготовлении МЭМС-структур.

Стандартный процесс аэрозольного распыления раствора фоторезиста осуществляется при потоке раствора порядка 2-10 мл/мин [WO 1990011837 A1, Pham N.P., Burghartz J.N., Sarro P.M. Spray coating of photoresist for pattern transfer on high topography surfaces //Journal of Micromechanics and Microengineering. 2005. V. 15. №.4. P. 691, doi:10.1088/0960-1317/15/4/003]. Высокая скорость переноса раствора фоторезистана подложку обусловлена, в том числе использованием композиций фоторезиста, которые содержат от 4% [например фоторезист марки AZ™ 4999 производства MicroChemicals] до 20% основных компонент материала фоторезиста в растворе при вязкости распыляемого раствора в 0,52 сСт [WO 1990011837]. К основных компонентам материала фоторезиста относятся эпоксидные и/или новолачные и/или феноло- и/или крезоло-формальдегидные или иные смолы, а также сам крезол, выполняющие функцию пленкообразования, и светочувствительной компонент, в качестве которого для позитивного фоторезиста используются вещества, содержащие диазо группу, а для негативных фоторезистов -различные фоточувствительные соединения, способные вызывать сшивку между молекулами, входящими в состав фоторезиста. При этом использование для аэрозольного распыления растворов фоторезистов применяемых для центрифугирования сопряжено с рядом технологических проблем, которые связаны с большей вязкостью наносимого раствора фоторезиста, а также с большим содержанием основных компонентов фоторезиста, что составляет порядка 39.5% [марки фоторезистов Microposit™ серий S1800™ и SPR™ производства компании Dow, серий AZ™ 1500 и других, производства MicroChemicals]. При этом стоимость растворов для аэрозольного распыления на порядок превышает стоимость растворов для центрифугирования. Таким образом, разработка фоторезистивной композиции для формирования однородных по толщине (от 0,8-20 мкм) фоторезистивных пленок на подложках со сложной геометрией методом аэрозольного итерационного распыления является актуальной задачей, требующей решения.

Аэрозольное итерационное распыление со сверхмалым потоком раствора фоторезиста (в диапазоне от 0,05 мл/мин. до 0,1 мл/мин.) в потоке газа (в диапазоне давлений от 2 атм до 3 атм) подразумевает многократное (итерационное) нанесение микрокапель фоторезиста диаметром от 2 до 10 мкм на поверхность подложки, которая нагревается (ИК-нагревателем или любым иным типом нагревателя) до температур порядка 75-80°C. При этом за одну итерацию нанесения с указанными выше параметрами должно происходить формирование островковой пленки фоторезиста за счет переноса микрокапель на поверхность подложки. Таким образом, необходимо добиться оптимальной скорости ухода растворителя из объема формируемой посредством аэрозольного распыления микрокапли на поверхности подложки. Реализация этого подхода возможна путем добавления растворителей с значительно более высокой температурой кипения, чем стандартный растворитель для фоторезиста метоксипропилацетат (propylene glycol methyl ether acetate или PGMEA) или метилэтилкетон (methyl ethyl ketone или MEK), температура кипения которых составляет 145,8°C и 79,6°C [Yu L. et al. Spray coating of photoresist for 3D microstructures with different geometries //Journal of Physics: Conference Series. IOP Publishing, 2006. V. 34. №. 1. P. 937, doi:10.1088/1742-6596/34/1/155]. При использовании высококипящих растворителей сочетание термической обработки формируемых микрокапель и воздействия потока газа за счет распыления вблизи поверхности подложки, значительно увеличивает скорость испарения растворителя из объема микрокапли и позволяет однородно покрывать пленкой фоторезиста как ребра, так и стенки каналов травления под углом вплоть до 85° к подложке, за счет итерационного нанесения микрокапель без перерастворения ранее сформированных слоев. При этом формирование целостной пленки возможно уже при толщине 0,5 мкм.

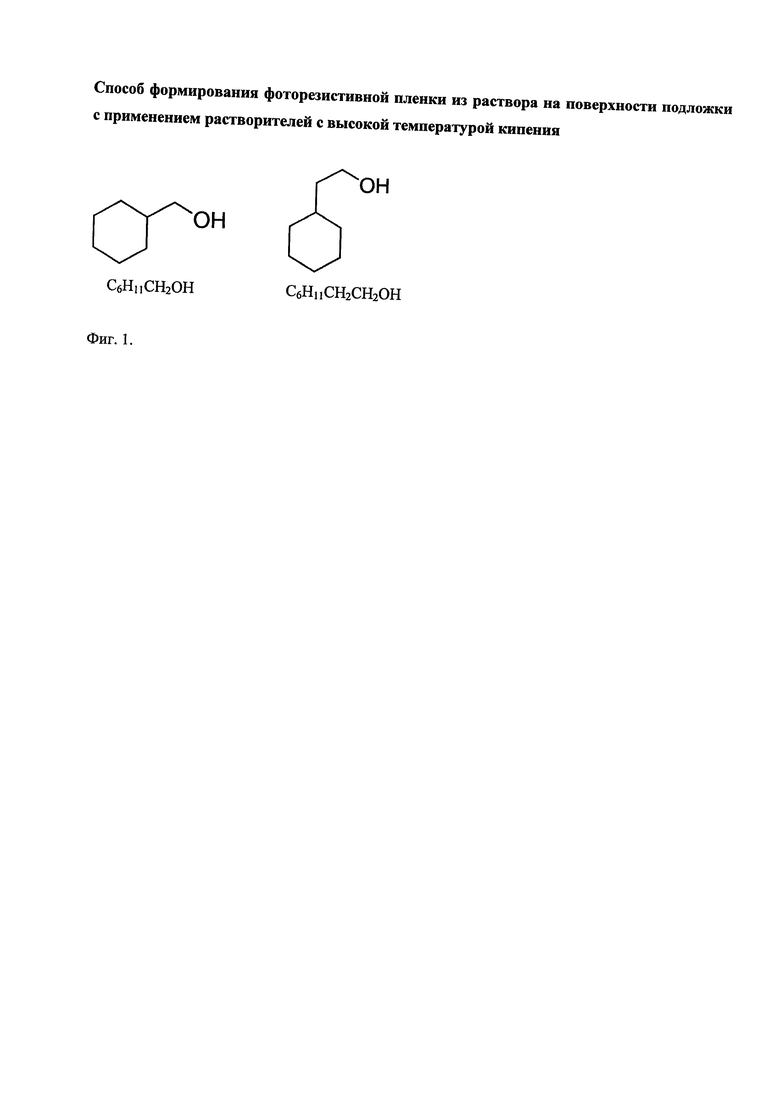

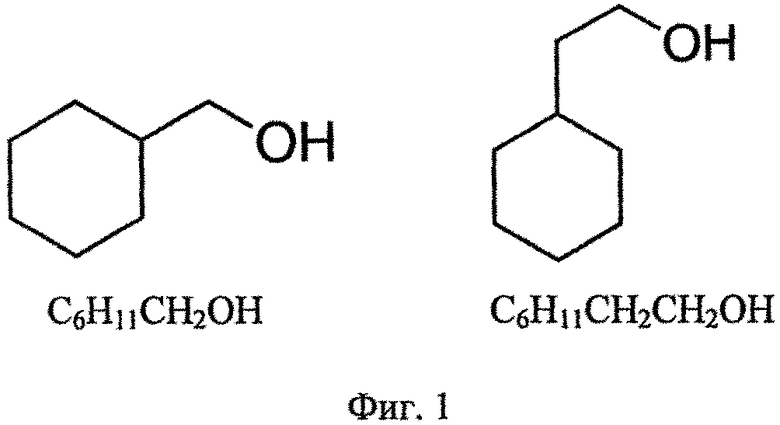

Перенос основных компонент фоторезиста из раствора с формированием однородной пленки на подложке обеспечивается композицией растворителей, дополнительно вводимых в исходный раствор фоторезиста, и содержит как минимум один компонент, имеющий температуру кипения в диапазоне от 180°C до 215°C, представляющий собой один из растворителей или их смесь из следующего списка: 1) циклогексанметанол, 2) 2-циклогексилэтанол, структурные формулы которых представлены на Фиг. 1 в соответствующих позициях. Указанные растворители выбраны из анализа используемых растворителей или их близких по структуре молекул применяемых для снятия/удаления фоторезиста с подложки, а также обеспечивающих функцию растворения смол, входящих в состав фоторезиста [US 8399391, US 6127097].

В отличие от известных способов применения, выбранные растворители предлагается использовать для приготовления композиции раствора фоторезиста для нанесения однородных фоторезистивных пленок с шероховатостью менее 200 нм, в объемном отношении от не менее 2:1 до 5:1 к основным компонентам материала сформированной фоторезистивной пленки. Выбор концентраций обусловлен подбором оптимальной скорости ухода растворителя из объема формируемых микрокапель, при параметрах распыления описанных выше. Использование растворителей с температурой кипение в диапазоне от 180°C до 215°C обусловлено необходимостью увеличения времени испарения из объема микрокапель по сравнению и стандартной рецептурой раствора фоторезиста при распылении, для обеспечения формирования фоторезистивного покрытия толщиной от 0,8 мкм до 20 мкм на перепаде высот (ступенек, каналов травления) более толщины пленки как минимум в 3 раза. Для однородного распределения основных компонент фоторезиста по поверхности подложки и в том числе в пределах площади микрокапли необходимо наличие остаточного растворителя при высыхании микрокапель на поверхности, что в сочетании с необходимостью подбора оптимального времени удаления существенной части растворителя из формируемых микрокапель при их высыхании и обуславливает выбранный диапазон требуемых концентраций.

Описанный способ обеспечивает однородное покрытие поверхности, содержащей перепад рельефа с подавлением эффектов смачивания поверхности пластины, наиболее сильно проявляющихся на краях канавок травления или границах областей с существенным отличием угла смачивания материалов на подложке используемыми растворителями. Данный эффект достигается тем, что формируемые распылением микрокапли, размер которых при распылении может быть существенно меньше 10 мкм, позволяет при испарении растворителя формировать однородные по толщине фоторезистивные пленки состоящей из основных компонент фоторезиста без влияния на процесс соседних областей подложки. Таким образом, вышеуказанный функционал обеспечивается предлагаемым составом композиции раствора фоторезистивного материала.

Отличительные особенности и преимущества предлагаемого изобретения наиболее наглядно могут быть представлены и обоснованы при сравнении с известными изобретениями в рассматриваемой области.

Известно изобретение US 4996080 - Process for coating a photoresist composition onto a substrate, В нем предлагается использование в качестве процесса нанесения аэрозольное нанесение при ультразвуковом распылении раствора фоторезиста с использованием потока от 10 мл/мин до 20 мл/мин. Нанесение раствора происходит непрерывно в течение 2-6 секунд при высоком содержании основных компонентов ФР - до 20%, что в совокупности с методом сушки и формирования слоя фоторезиста путем последующего центрифугирования не позволяет достичь высокой однородности толщины слоя ФР на подложке со сложным рельефом. В отличие от указанного патента в настоящем изобретении предлагается использование как существенно меньшего потока - от 0,05 мл/мин до 0,1 мл/мин, так и одновременной сушки наносимого раствора в виде микрокапель на подложке посредством нагрева и потока газа, а также итерационностью нанесения, что в совокупности позволяет обеспечить лучшую однородность и меньшую возможную толщину пленок ФР в том числе на подложках со сложным рельефом.

Известно изобретение ЕР 1770440 - Pattern forming method and resist composition used therefor, где предлагается использование смеси растворителей, как минимум из дух групп, однако температуры кипения предлагаемых растворителей отличаются несущественно от растворителей стандартно применяемых для подготовки раствора фоторезиста. При этом, использование для нанесения метода центрифугирования (то есть нанесения слоя сплошного и его утонения при увеличении скорости вращения) не позволяет решать задачи равномерного формирования пленок на подложках со сложным рельефом в принципе. В отличие от указанного патента в настоящем изобретении предлагается использование вводимых растворителей с температурой кипения от 180°C до 215°C, что в совокупности с принципиально иным способом нанесения - посредством сушки отдельных микро-капель, позволит воспроизводимо формировать однородную пленку фоторезиста на подложках со сложным рельефом.

Касательно состава композиции раствора фоторезиста, предлагаемого в настоящем изобретении существуют близкие изобретения, имеющие однако существенные отличия.

Известно изобретение US 5066561 - Method for producing and using a positive photoresist with o-quinone diazide, novolak, and propylene glycol alkyl ether acetate, в котором применяется растворитель PGMEA, температура кипения которого составляет 145°C, в том числе с высокой долей его в растворе - до 90%, однако не предлагается использование его в совокупности с другим растворителем, имеющим высокую температуру кипения. Предлагается использование нанесения без одновременного нагрева и потока газа, что не позволяет решить поставленную задачу при применении данного состава раствора фоторезиста, также как и при использовании совокупности растворителей МЕК и PGMEA, предлагаемых уже при использовании аэрозольного нанесения в изобретении WO 2005040924 - Photoresist coating process for microlithography.

Примеры осуществления изобретения

Способ получения фоторезистивного слоя, где в качестве растворителя с температурой кипения в диапазоне от 180°C до 215°C для приготовления раствора фоторезистивного материала используется циклогексанметанол в объемном соотношении 5:1 по отношению к основным компонентам фоторезиста, к которым относятся эпоксидные и/или новолачные и/или феноло- и/или крезоло-формальдегидные смолы, а также сам крезол, выполняющие функцию пленкообразования, и светочувствительной компонент, в качестве которого для позитивного фоторезиста используются вещества, содержащие диазо-группу.

Смешивание основных компонентов фоторезиста с растворителем осуществляется простым перемешиванием либо взбалтыванием в течение 1-3 минут.

Нанесение осуществляется способом аэрозольного итерационного распыления раствора фоторезиста в потоке газа. Давление сжатого воздуха или иного газа в линии его подачи составляет от 0,03 МПа до 1,5 МПа. Распылительное сопло имеет диаметр не менее чем 0,01 мм, но не более 0,4 мм. Указанные параметры должны обеспечивать расход раствора ФР более 0,1 мл/мин. При этом расстояние между распылительным соплом и поверхностью подложки должно составлять от не менее чем 100 мм до 300 мм.

Термообработка подложки в процессе каждого цикла нанесения не сплошной пленки, состоящей из отдельных микрокапель с наиболее вероятным диаметром менее 10 мкм, составляет до 85°C с использованием ИК излучения.

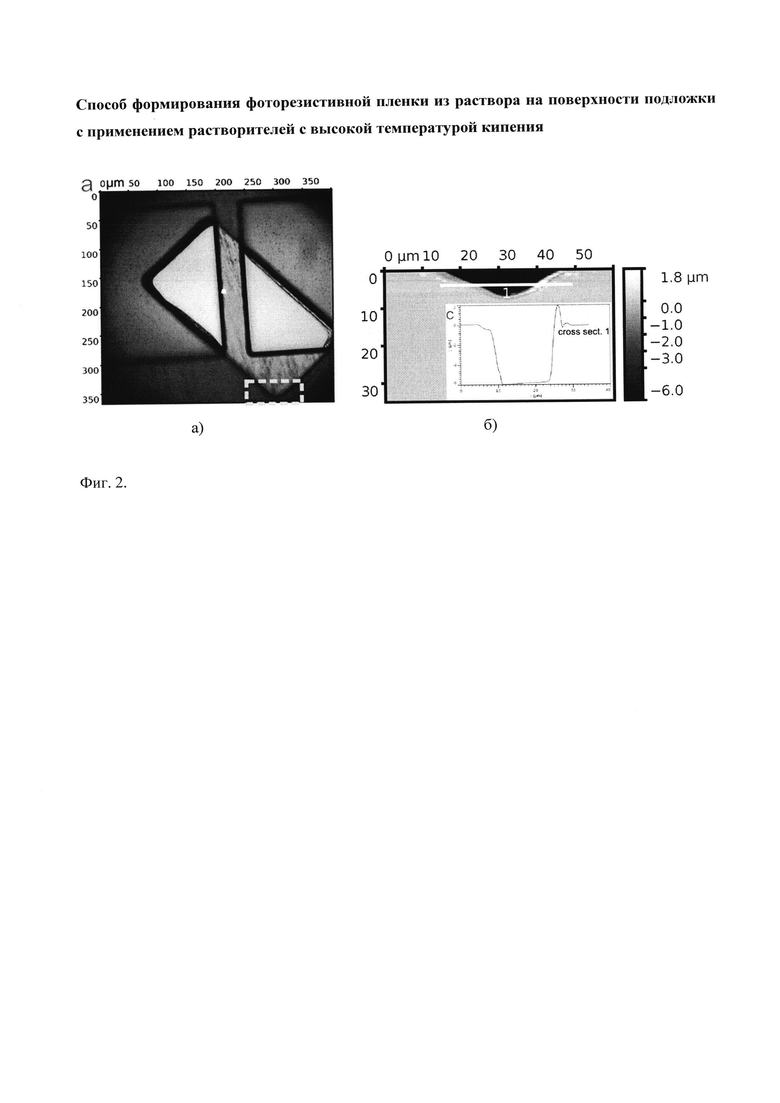

Способ позволяет формировать пленки толщиной от 0,8 мкм до 20 мкм с однородностью по толщине не хуже 20% (Фиг. 2) наглядно демонстрирует отсутствие заметных неоднородностей, которые бы в случае их наличия при толщине пленки около 6 мкм были бы наблюдаемы в оптический микроскоп).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ ПЛЕНКИ ИЗ РАСТВОРА НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2017 |

|

RU2666175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОРЕЗИСТИВНОГО СЛОЯ НА РАЗЛИЧНЫХ ПОДЛОЖКАХ | 2016 |

|

RU2654329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ВОСКА ИЛИ ПАРАФИНА ДЛЯ ФОРМИРОВАНИЯ ОБЛАСТЕЙ С РАЗЛИЧНОЙ ГИДРОФИЛЬНОСТЬЮ И ЗАЩИТЫ ПОВЕРХНОСТИ | 2019 |

|

RU2726180C1 |

| Способ получения тонких слоёв оксида графена с формированием подслоя из углеродных нанотрубок | 2018 |

|

RU2693733C1 |

| Способ получения проводящего покрытия на основе углеродных нанотрубок | 2021 |

|

RU2779608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ КОЛЛАГЕНА МЕТОДОМ АЭРОЗОЛЬНОГО РАСПЫЛЕНИЯ ИЗ ВОДНОЙ ДИСПЕРСИИ | 2019 |

|

RU2730839C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ МАСКИ | 2000 |

|

RU2195047C2 |

Использование: для формирования фоторезистивных пленок. Сущность изобретения заключается в том, что способ формирования фоторезистивной пленки толщиной от 0,8 до 20 мкм из раствора на поверхности подложки включает нанесение фоторезистивного материала из раствора методом аэрозольного итеррационного распыления в потоке газа, обеспечивают сушку формируемой пленки фоторезиста за счет увеличенной скорости испарения растворителя, на подложку в виде отдельных микрокапель, не образующих сплошного слоя в отдельной итерации, при этом подложка может содержать элементы с перепадом высоты, превышающим толщину фоторезистивной пленки, при этом для приготовления раствора фоторезистивного материала используют растворитель, имеющий температуру кипения в диапазоне от 180 до 215°С, представляющий собой один из растворителей или их смесь - циклогексанметанол, 2-циклогексилэтанол - в объемном отношении от не менее 2:1 до 5:1 к основным компонентам материала сформированной фоторезистивной пленки. Технический результат: обеспечение возможности снижения перераспределения основных компонентов фоторезистивного материала. 2 ил.

Способ формирования фоторезистивной пленки толщиной от 0,8 до 20 мкм из раствора на поверхности подложки, включающий нанесение фоторезистивного материала из раствора методом аэрозольного итеррационного распыления в потоке газа, обеспечивающего сушку формируемой пленки фоторезиста за счет увеличенной скорости испарения растворителя, на подложку в виде отдельных микрокапель, не образующих сплошного слоя в отдельной итерации, при этом подложка может содержать элементы с перепадом высоты, превышающим толщину фоторезистивной пленки, отличающийся тем, что для приготовления раствора фоторезистивного материала используют растворитель, имеющий температуру кипения в диапазоне от 180 до 215°С, представляющий собой один из растворителей или их смесь - циклогексанметанол, 2-циклогексилэтанол - в объемном отношении от не менее 2:1 до 5:1 к основным компонентам материала сформированной фоторезистивной пленки.

| US 20120108040 A1, 03.05.2012 | |||

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ МАСКИ | 2000 |

|

RU2195047C2 |

| Способ формирования пленки фоторезиста | 1982 |

|

SU1046803A1 |

| US 7297466 B2, 20.11.2007 | |||

| US 8399391 B2, 19.03.2013 | |||

| WO 2005040924 A3, 13.10.2005. | |||

Авторы

Даты

2019-05-21—Публикация

2017-12-08—Подача