Изобретение относится к машиностроению, а именно к антифрикционным полимерным композициям на основе полиамидов и может быть использовано для изготовления высоконагруженных деталей с низким коэффициентом трения, контактирующих с маслами: подшипников скольжения, направляющих опор, грязезащитных и опорных колец гидроцилиндров.

К числу наиболее распространенных антифрикционных материалов, применяемых в машиностроении, относятся композиции на основе алифатических полиамидов (Довгяло В.А., Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных полимеров. – Минск: Наука и техника, 1992. – 256 с). Наиболее эффективными триботехническими материалами на основе полиамидов являются композиции, содержащие углеродные наполнители – графит, кокс, углеродные волокна, модификации графита и др. (Сагалаев Г.Я., Шембель Н.Л., Виноградова Э.С. Новый самосмазывающийся материал АТМ-2 и его применение в машиностроении // в кн.: Полимеры в промышленности. – Гомель: 1968, – С. 60-64). Вместе с тем эффект функционального действия таких компонентов проявляется при достаточно значительных концентрациях (10-30 мас. %), что обуславливает существенные технологические трудности при изготовлении и переработке композиционных материалов на основе полиамидов.

Известен полиамидный композиционный материал, состоящий из матрицы блочного полиамида 6 и модифицирующей углеродной добавки, в качестве которой используется фуллереновая сажа (RU 2316571, МПК C08L 77/02, C08J 5/16, опубл. 10.02.2008).

Недостатками известного полиамидного материала являются значительный коэффициент трения (0,12…0,14) при концентрациях фуллереновой сажи 0,01…0,5 % и высокая стоимость модифицирующей добавки.

Известен композиционный материал для триботехнических покрытий, содержащий порошкообразную термомеханически совмещенную смесь полиамида 6 и полиэтилена и антифрикционную добавку – смесь графита, углеграфитового волокна и наночастиц углерода графитоподобной и алмазоподобной модификации (BY 7773, МПК C08J 5/16, опубл. 28.02.2006).

Недостатками известного композиционного материала являются низкие значения твердости по Бриннелю (53…80), прочности при растяжении (45…75 МПа), высокие значения коэфффициента трения без смазки (0,15…0,20).

Известен также композиционный материал для покрытий узлов трения автомобильных агрегатов, содержащий порошкообразный полиамид 6 и нанодисперсные частицы углерода алмазоподобной и графитоподобной модификаций углерода (BY 7774, МПК C08J 5/16, опубл. 28.02.2006).

Недостатками известной композиции являются низкие значения твердости по Бриннелю (82…92), прочности при растяжении (60…81 МПа) из-за наличия стадии криогенной обработки полиамида, приводящей к снижению его молярной массы, высокие значения коэффициента трения без смазки (0,18…0,22), сложность технологии, высокая стоимость наполнителя и, как следствие, композиционного материала.

Известна антифрикционная полиамидная композиция, включающая полиамид 6 и наполнители, выбираемые из группы, включающей графит, дисульфид молибдена, кремень, шунгит, каолинит, монтморрилонит, политетрафторэтилен и их смеси (BY 21060, МПК С09D 177/00, C08J 5/16, опубл. 30.06.2017).

Недостатками известной композиции являются ее высокая себестоимость, связанная с наличием предварительной стадии изготовления наполнителя механохимической обработкой смеси минеральных порошков и полиамида в шаровой планетарной мельнице с последующим криогенным измельчением их при температуре жидкого азота и последующей стадии криогенного диспергирования основной массы полиамида и полученного наполнителя. Такая технология изготовления композиции кроме роста ее себестоимости должна приводить к снижению значений упруго-прочностных показателей (твердости, модуля упругости и прочности) из-за снижения молярной массы полимера. К недостаткам следует отнести также отсутствие данных по коэффициенту трения, прочности, модулю упругости и твердости композиции.

Наиболее близкой по технической сущности к предлагаемому решению является композиционный триботехнический материал, содержащий полиамид 6, минеральный наполнитель – шунгит и антифрикционную добавку – полимер-олигомерный продукт термодеструкции политетрафторэтилена (RU 2401855, МПК C09D 177/02, опубл. 20.10.2010).

К недостаткам известного материала следует отнести высокую трудоемкость получения продуктов термодеструкции политетрафторэтилена, что приводит к повышению себестоимости композиции и изготавливаемых триботехнических изделий. Кроме того, недостатками являются низкие значения прочности при растяжении (55…72 МПа), относительно высокие значения коэффициента трения без смазки (0,1…0,15) и отсутствие данных по модулю упругости и твердости композиции. Значения этих упруго-прочностных характеристик в значительной мере определяют ресурс высоконагруженных деталей из полимерных антифрикционных композитов при взаимодействии с истирающей металлической поверхностью (В.А. Белый, А.И. Свириденок, М.И. Петроковец, В.Г. Савкин. Трение и износ материалов на основе полимеров. – Минск: Наука и техника, 1976. – 432 с.)

Технический результат заключается в повышении значений упруго-прочностных характеристик, снижении коэффициента трения и себестоимости изготовления изделий за счет введения графита в количестве 0,5-1 % вместо продуктов деструкции политетрафторэтилена

Сущность изобретения заключается в том, что антифрикционная полиамидная композиция включает полиамид 6, шунгитовый порошок и целевую добавку – графит, при следующем соотношении компонентов, мас. %:

полиамид 6 94-97,5

шунгитовый порошок 2-5

графит остальное

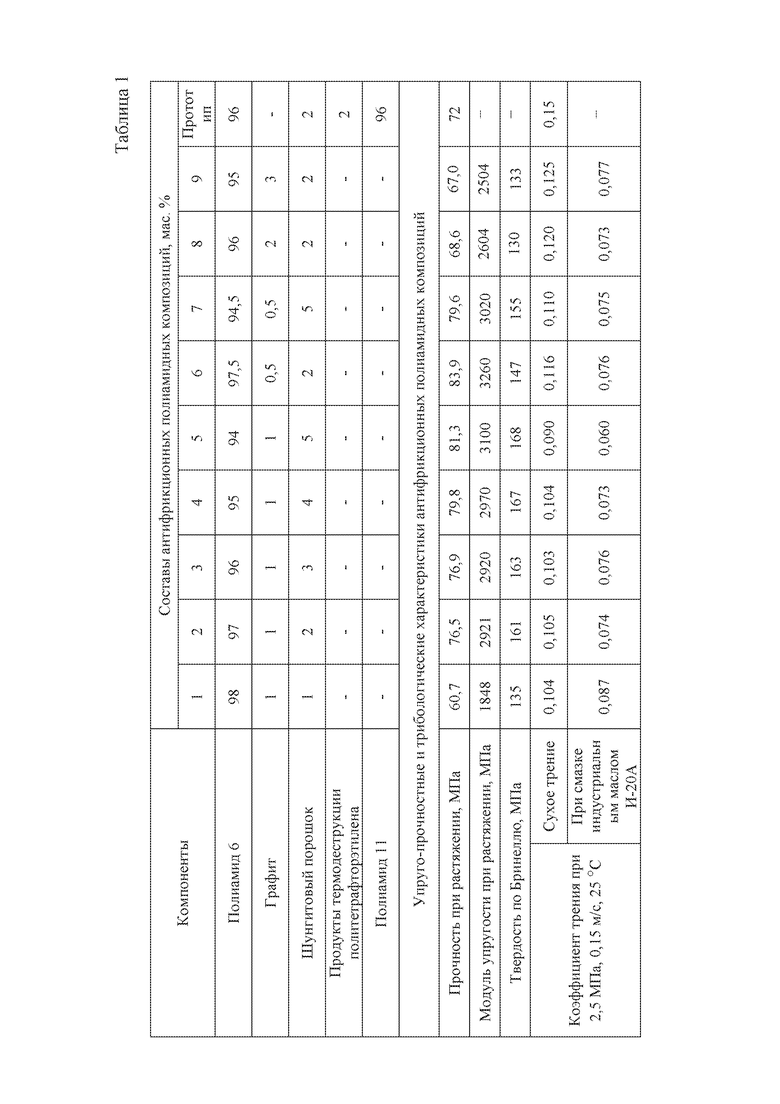

В табл. 1 приведены составы, физико-механические характеристики и коэффициенты трения антифрикционных полиамидных композиций.

Для изготовления композиции использовались следующие компоненты:

Полиамид 6 марки 210/310 по ОСТ 6-06-С9-93, предназначенный для изготовления деталей антифрикционного назначения.

Минеральный наполнитель: шунгитовый порошок «Новокарбон» по ТУ 2169-001-57753937-2002, являющийся активной структурной и антифрикционной добавкой, дисперсностью менее 25 мкм с содержанием углерода 26 %.

Целевая добавка: графит ГЛ-1 по ГОСТ 5279-74, предназначенный для литейного производства с содержанием углерода не менее 90 %.

Способ приготовления антифрикционной полиамидной композиции заключается в следующем. Производят плавление полиамида 6 (50 об/мин, 5 мин) в лабораторном смесителе периодического действия HAAKE PolyLab Rheomix 600 OS с роторами Banbury при температуре 230-235 °С. Затем вводят в требуемой пропорции, предварительно смешанные в миксере шунгитовый порошок и графит. После чего все компоненты компаундируют до достижения постоянных значений крутящего момента на приводном вале смесителя и температуры расплава. Полученную смесь выгружают в лоток и охлаждают до комнатной температуры.

Формование пластин из приготовленной полиамидной композиции для физико-механических испытаний проводят в пресс-форме с размером формующей полости 200×200×1 мм методом горячего прессования при температуре 230-235 °C и усилии пресса 100 кН с последующим охлаждением пластин в сомкнутой пресс-форме до температуры 50 °C согласно ГОСТ 12019-66.

Изготовление цилиндрических образцов для триботехнических испытаний диаметром 2 мм и высотой 5 мм проводят на прессе в трехместной компрессионно-литьевой пресс-форме (ГОСТ 23165-78) при температуре 230-235 °C, давлении литья 5-10 МПа с последующим охлаждением образцов в сомкнутой пресс-форме до температуры 50 °C.

Предел прочности при растяжении определяют по ГОСТ 11262–80, модуль упругости при растяжении – по ГОСТ 9550-81, твердость по Бринеллю – по ГОСТ 4670-91.

Коэффициент трения определяют на реометре Haake MARS III, снабженном трибометрической приставкой (трехточечная схеме испытаний «палец-диск»), при контактном давлении 2,5 МПа, температуре 25 °С и скорости вращения ротора с образцами 0,15 м/с.

Как следует из представленных в табл. 1 данных, заявленные антифрикционные полиамидные композиции по значениям упруго-прочностных характеристик и коэффициента трения превосходят прототип. Из табл. 1 также следует, что оптимальная дозировка графита в сочетании с 2-5 % шунгитового порошка составляет 0,5-1 % (оптимальные составы 2-7). Увеличение содержания графита сверх установленного приводит к снижению упруго-прочностных характеристик и росту коэффициента трения. Содержание шунгитового порошка ниже 2 % приводит также к снижению упруго-прочностных характеристик.

По сравнению с известным решением предлагаемое позволяет повысить значения упруго-прочностных характеристик, снизить коэффициент трения и себестоимость изготовления изделий за счет введения графита в количестве 0,5-1 % вместо продуктов деструкции политетрафторэтилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная полиамидная композиция | 2024 |

|

RU2834830C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2307855C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2010 |

|

RU2454439C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2567293C2 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2002 |

|

RU2228347C1 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2525492C2 |

| Антифрикционный композиционный материал и способ его изготовления | 2015 |

|

RU2614327C2 |

| Полимерный материал триботехнического назначения на основе политетрафторэтилена, механоактивированных каолина и шпинеля магния | 2019 |

|

RU2699109C1 |

Изобретение относится к машиностроению, а именно к антифрикционным полимерным композициям на основе полиамидов, и может быть использовано для изготовления высоконагруженных деталей с низким коэффициентом трения, контактирующих с маслами: подшипников скольжения, направляющих опор, грязезащитных и опорных колец гидроцилиндров. Антифрикционная полиамидная композиция включает, мас.%: полиамид 6 94-97,5, шунгитовый порошок 2-5, графит – остальное. Технический результат - повышение значения упругопрочностных характеристик, снижение коэффициента трения и себестоимости изготовления изделий за счет введения графита в количестве 0,5-1 мас.% вместо продуктов деструкции политетрафторэтилена. 1 табл.

Антифрикционная полиамидная композиция, включающая полиамид 6, шунгитовый порошок и целевую добавку, отличающаяся тем, что в качестве целевой добавки используют графит при следующем соотношении компонентов, мас.%:

| Устройство для автоматической записи номеров проходящих вагонов | 1928 |

|

SU21060A1 |

| Захватный прибор для мешков и тюков | 1927 |

|

SU9050A1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2002 |

|

RU2228347C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ АВТОМОБИЛЬНЫХ АГРЕГАТОВ | 2002 |

|

RU2223304C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| Устройство для излучения электромагнитных волн | 1927 |

|

SU7774A1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2401855C1 |

Авторы

Даты

2019-05-21—Публикация

2018-05-18—Подача