Изобретение относится к области переработки органического сырья, в частности твердых бытовых, коммунальных отходов и отходов из растительной биомассы, путем их термохимической деструкции в реакционной газ с последующей каталитической конверсией, полученной реакционной газовой смеси, в углеводородные компоненты моторного топлива.

Известен способ переработки органического сырья с получением синтетического топливного газа в установке высокотемпературного абляционного пиролиза гравитационного типа, включающий этапы, на которых сырье измельчают и высушивают, после чего сырье подают в бункер-циклон с нижней конусной частью, где происходит отделение воздуха от сырья, с нижней части бункера-циклона твердая часть сырья поступает в горизонтальный шнек, откуда далее сырье поступает в нижнюю часть вертикального спирального шнека, после чего сырье поступает в камеру загрузки сырья пиролизного реактора, имеющего вытянутый корпус вертикального расположения с наклоном относительно вертикали, разделённый волнообразной пластиной на две изолированные друг от друга зону нагрева и зону пиролиза, одна из которых представляет собой проточную камеру дымовых газов, поступающих от горелки, размещенной в верхней части реактора, другая представляет собой камеру пиролиза, в которую поступает сырье, подвергающееся пиролизу под воздействием нагрева от зоны нагрева разделительной пластины и направляющих ребер, размещенных на внутренней поверхности зоны пиролиза, при этом дымовые газы, проходя вдоль всего реактора через зону нагрева, удаляются через дымосос, размещенный в нижней части реактора, а твердый остаток, представляющий собой пиролизный кокс, подают через выход в нижней конусной части реактора в горизонтальный шнек отвода кокса, откуда он поступает снизу в вертикальный (охлаждаемый) шнек, прогоняется к его верхней части и передается в герметичный бункер-накопитель кокса, полученный газ в пиролизной камере с помощью газового вихревого компрессора, стоящего в конце технологической линии фильтрации, поступает в аппараты охлаждения и сепарации с получением сингаза, который после очистки подаётся потребителю, а излишки сжигаются в аварийном факеле (см. Патент РФ № 2721695C1, МПК C10B 47/30, 2020).

Описанный способ имеет недостаток, заключающийся в высокой стоимости изготовления комплектующих, наличие вращающихся частей в горячей зоне и сложной системе герметизации, а так же в необходимости наличия значительных электрических мощностей для запуска (разогрева индукционным способом) реактора и глубокого измельчения сырья.

Известен способ получения углеводородных бензиновых фракций из синтез-газа, разбавленного азотом и диоксидом углерода (варианты), который возможно осуществить двумя вариантами способа. В первом варианте способа получение углеводородных бензиновых фракций из синтез-газа, имеющего объемное отношение Н2/(СО+СО2), равное 1-3, контактированием при температуре 360-440°С и давлении 40-100 атм. с бифункциональным катализатором, содержащим цеолит со структурой ZSM-5 или ZSM-11, в составе которого имеется железо в количестве от 0,1 до 1 мас.%, и металлоксидный компонент, состоящий из оксидов Zn, Cr и W. При этом содержание N2 в синтез-газе составляет от более чем 10 до 20 об.%, а содержание СО2 составляет от 1 до 15 об.%, при этом суммарное содержание N2 и СО2 в синтез-газе составляет не более 30 об.%, а объемное соотношение компонентов (Н2-СО2)/(СО+СО2) находится в пределах 1,7-2,3, а процесс конверсии синтез-газа проводят при кратности циркуляции не менее 15. Во втором варианте способа, поток синтез-газа, имеющий объемное соотношение компонентов (Н2-СО2)/(СО+СО2) меньше 1,7, с содержанием N2 от 20 до 30 об.% и содержанием СО2 от 1 до 15 об.% делят на два потока, затем из первого потока выделяют Н2 и добавляют во второй поток в количестве, позволяющем снизить содержание N2 во втором потоке до концентрации ниже 20 об.% и повысить объемное соотношение компонентов (Н2-СО2)/(СО+СО2) во втором потоке до 1,7-2,3, который далее направляют на контактирование с бифункциональным катализатором при кратности циркуляции не менее 15, при этом первый поток после отделения H2 идет на сжигание (см. Патент РФ № 2510388C2, МПК C07C1/04 C10G2/00, 2014)

Основными недостатками способа является значительное суммарное содержание N2 и CO2 в исходном синтез-газе влияющее на процесс конверсии углеводородных фракций, а также высокая кратность циркуляции газов не менее 15, согласно формуле изобретения. Однако увеличение кратности циркуляции приводит к необходимости использования сложного, многостадийного компримирующего оборудования и комплексов, которые значительно увеличивают себестоимость процесса и снижают его рентабельность.

Известен способ переработки органических отходов, включающий стадию плазмотермической газификации путем обработки отходов газифицирующим агентом в присутствии горючего газа с получением газовой смеси (синтез-газа) и твердых неорганических продуктов, каталитическую переработку синтез-газа в газообразные и жидкие углеводороды, полученный после газификации синтез-газ или синтез-газ вместе с жидкими органическими отходами, подают в реактор синтеза углеводородов и подвергают превращению на бифункциональном катализаторе, содержащем оксиды цинка и хрома, хрома и меди в комбинации с кислотным компонентом-цеолитом типа ZSM-5, морденитом или силикоалюмофосфатом, в жидкие моторные топлива или жидкие моторные топлива и компоненты базы масел. Процесс в реакторе синтеза углеводородов проводят при давлении 2-100 атм. и температуре 200-500°С, а газообразные побочные продукты, получаемые на стадии синтеза углеводородов, используют на стадии газификации или направляют в топливную сеть предприятия (см. Патент РФ № 2217199, МПК7 A62D 3/00, C02F 11/00, 2003).

Недостатком данного способа является то что, плазмотермическая газификация требует больших энергетических затрат, что не благоприятно влияет на общую энергоэффективность и себестоимость процесса.

Известен способ переработки отходов, включающий их газификацию при 350-1000°С и обработку газифицирующим агентом до содержания органических веществ в отходах ниже 100 г/т. Далее полученную газовую смесь подвергают расщеплению при 950-1050°С в течение 1 секунды на низкомолекулярные соединения или элементы, которые вводят в воду при 200-800°С для разделения на синтез-газ и низкомолекулярные соединения. Синтез-газ обрабатывают в присутствии катализатора с получением жидких углеводородов или спиртов, газообразных углеводородов и двуокиси углерода (см. Патент РФ № 2014346, МПК5 C10J 3/00, 1994).

Описанный способ требует больших энергетических затрат, т.к. для поддержания теплового баланса процесса газификации органических отходов в конвертер подают кислород и водород, полученные путем электролиза воды, который является дорогостоящим процессом.

Наиболее близким к предлагаемому способу по своей сущности является способ переработки органических отходов, включающий: стадию плазменной газификации с температурой не меньше 1300°С, путем обработки отходов газифицирующим агентом, содержащим кислород и водяной пар с получением синтез-газа и твердых неорганических продуктов, стадию очистки и компримирования синтез-газа, стадию синтеза жидких углеводородов каталитической переработкой в двух реакционных зонах, при этом в первой реакционной зоне расположен катализатор, оксидная часть которого и кислотный компонент находятся в смешанной или раздельной комбинации, а во второй реакционной зоне расположен кислотный катализатор, содержащий цеолит со структурой ZSM-5 или ZSM-11, стадии сепарации жидких углеводородов до моторного топлива, стадию утилизации сепарированных продуктов, при этом процесс в реакторе синтеза проводят в первой реакционной зоне при температуре 160-420°С и давлении 2-100 атм., а во второй реакционной зоне при температуре 300-500°С и давлении 2-100 атм. (см. Патент РФ № 2333238, МПК C10J 3/16 (2006.01), В09В3/00 (2006.01), C02F 11/00 (2006.01), 2008).

Основными недостатками данного способа являются: высокая температура плазменной газификации, вызывающая повышенный износ высокотемпературных, материалов при переносе тепла через стенки реактора; высокие энергетические затраты, обусловленные плазменной газификацией.

Задачей данного способа является повышение энергоэффективности процесса и сокращение затрат при переработке органического сырья в частности твердых бытовых, коммунальных отходов и отходов из растительной биомассы путем получения углеводородных компонентов моторного топлива.

Техническая задача решается способом переработки органических отходов, включающим стадию газификации путем обработки органических отходов газифицирующим агентом, с получением синтез-газа и твердых неорганических продуктов, стадию очистки и компримирования синтез-газа, стадию синтеза жидких углеводородов каталитической переработкой синтез-газа в двух реакционных зонах, при этом в первой реакционной зоне расположен катализатор, оксидная часть которого и кислотный компонент находятся в смешанной или раздельной комбинации, а во второй реакционной зоне расположен кислотный катализатор, содержащий цеолит со структурой ZSM-5 или ZSM-11, стадию сепарации жидких углеводородов до моторного топлива, стадию утилизации сепарированных продуктов, при этом каталитическую переработку синтез-газа проводят в первой реакционной зоне при температуре 160-420°С и давлении 2-100 атм., а во второй реакционной зоне при температуре 300-500°С и давлении 2-100атм., в котором в качестве органических отходов используют сырье в виде твердых бытовых, коммунальных отходов и отходов из растительной биомассы, образующийся синтез-газ кроме H2 и СО имеет в составе другие компоненты, что характеризует полученную смесь как реакционный газ, стадию газификации сырья ведут в прямоточном режиме путем пиролиза, окисления и восстановления с получением реакционного газа, в качестве газифицирующего агента используют пиролизные газы, образующиеся в результате кондуктивного нагрева органического сырья реакционным газом, а также газы сдувок после сепарации продуктов реакций, окисление осуществляют воздухом, обогащенным кислородом, в восстановительную зону дополнительно вводят углеродный остаток с температурой 500-550°С, содержащий селективный катализатор, твердые отходы после газификации сепарируют на золу и селективный катализатор на рециркуляцию, а физическое тепло отходящего реакционного газа рекуперируют для предварительной сушки сырья.

Решение технической задачи позволяет повысить энергоэффективность процесса и сократить затраты при переработке органического сырья в частности твердых бытовых, коммунальных отходов и отходов из растительной биомассы путем получения углеводородных компонентов моторного топлива.

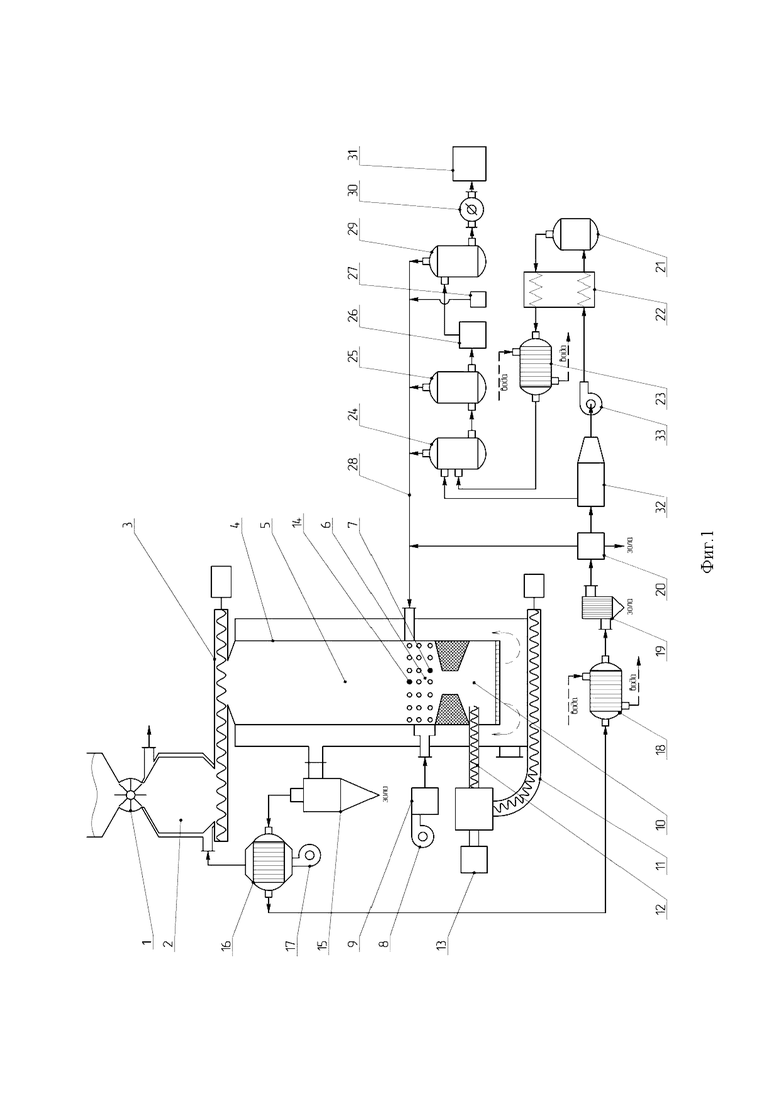

Способ схематично представлен на Фиг.1.

Способ осуществляют следующим образом. В бункер 1 загружают сырье, которое поступает в сушильную камеру 2 для предварительной сушки до влагосодержания 25-30%.

Обработку органического сырья ведут газифицирующим агентом, с получением реакционного газа и твердых неорганических продуктов. Стадию газификации сырья ведут в прямоточном режиме, при этом сырье шнековым дозатором 3 подают в газогенератор 4, в котором в средней части находится зона пиролиза 5. Пиролиз сырья осуществляют при температуре 450-500°С. В результате процесса пиролиза получают пиролизные газы, которые направляют в зону окисления 6. Для осуществления процесса окисления пиролизных газов через форсунки 7 поступает окислитель, в качестве которого используют воздух, обогащенный кислородом, подаваемый газодувкой 8 через сепаратор воздуха (обогатитель воздуха кислородом) 9. Далее продукты окисления подают в зону восстановления 10. В зону восстановления шнековым транспортером 12 дополнительно подают углеродный остаток с температурой 500-550°С, смешанный с селективным катализатором, последний способствует увеличению образования оксида углерода за счет ускорения реакции взаимодействия углерода с двуокисью углерода, содержащегося в реакционном газе.

Углеродный остаток вырабатывается в установке углежжения 13. Реакционный газ, образовавшийся в зоне восстановления 10, кондуктивно нагревает стенки зоны пиролиза 5 газогенератора 4. В зону окисления 6 через форсунки 14 вводят газы сдувок и легкие углеводороды. В нижней части камеры находится гибкий шнековый транспортер 11 для сепарации золы от селективного катализатора и подачи последнего на рециркуляцию. Далее реакционный газ подают в циклон 15 для очистки от золы и затем в систему охлаждения: вначале в рекуперативный теплообменник 16, работающий по принципу «газ-газ», охлаждаемый воздухом с помощью вентилятора 17, затем в холодильник 18, охлаждаемый оборотной водой. Затем реакционный газ подают в рукавный фильтр 19, где происходит дополнительная очистка от золы. Далее его подают в сепаратор 20 для выделения из него примесей (метана, двуокиси углерода, воды), которые поступают через форсунки 14 в зону окисления 6. Полученный реакционный газ компримируется компрессором 33 и подается в реактор 21 для его каталитической переработки. В первой реакционной зоне процесс протекает на катализаторе, содержащем оксиды цинка и хрома в комбинации с кислотным компонентом-цеолитом типа ZSM-5, при температуре 160-420°С и давлении 2-100 атм. Газовая смесь после первой реакционной зоны поступает во вторую реакционную зону и контактирует с кислотным многофункциональным катализатором-цеолитом при температуре 300-500°С и давлении 2-100 атм.

Полученные продукты реакции охлаждают вначале в рекуперативном теплообменнике 22, затем оборотной водой в холодильнике 23, после чего они поступают в сепаратор высокого давления (СВД) 24, а затем в сепаратор низкого давления (СНД) 25 и в отстойник 26. В отстойнике 26 из нестабильных бензиновых фракций выделяют воду, которую собирают в емкость для оборотной воды 27. Далее из воды выделяют метан, который поступает в линию сдувочных газов 28.

Бензиновые фракции направляют в выпарной аппарат 29 для сепарации легких углеводородов. Из выпарного аппарата 29 бензиновые фракции при помощи жидкостного насоса 30 собирают в сборнике готовой продукции 31. В эжекторе 32 реакционный газ эжектируют рециркулирующим газом с помощью компрессора 33.

Сдувочные газы из сепараторов 24, 25 и отстойника 27, а также легкие углеводороды с выпарного аппарата 29, выделяемые в ходе процесса, направляют через форсунки 14 в газогенератор 4 в зону окисления 6.

В сушильной камере 2 осуществляют конвективную сушку сырья теплоносителем, получаемым в рекуперативном теплообменнике 16. Влагосодержание должно быть на уровне 25-30%: если будет меньше 25%, то в реакционном газе уменьшится содержание водорода, если будет больше 30%, то реакционный газ будет иметь повышенное влагосодержание.

Температура дополнительно вводимого углеродного остатка поддерживается на уровне 500-550°С, т.к. при температуре меньше 500°С, ухудшаются условия для протекания восстановительных реакций образования горючих компонентов газовой смеси. При температуре больше 550°С усложняется конструкция оборудования и процесс подачи углеродного остатка.

Таким образом, совокупность технических решений заявляемого способа позволяет повысить энергоэффективность процесса при переработке различного органического сырья, в частности твердых бытовых, коммунальных отходов и отходов из растительной биомассы с получением реакционного газа, и сократить затраты путем использования реакционного газа для каталитической конверсии углеводородных компонентов моторного топлива. Расширяется спектр используемого сырья по его влажности, т.к. в не зависимости, от ее исходной влажности, способ обеспечивает поддержание данного параметра в заданных значениях 25-30 %.

По расчетным и экспериментальным данным способ позволяет получить реакционный газ с достаточно высоким содержанием Н2 и СО и достичь конверсии в углеводородные компоненты моторного топлива до 63 %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2489475C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ (ВАРИАНТЫ) | 2006 |

|

RU2333238C2 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ ТЕРМОКАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2013 |

|

RU2538968C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ БИОМАССЫ С ПОЛУЧЕНИЕМ ГАЗООБРАЗНЫХ ТОПЛИВ | 2013 |

|

RU2538966C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

Изобретение касается способа переработки органических отходов, включающего стадию газификации путем обработки органических отходов газифицирующим агентом с получением синтез-газа и твердых неорганических продуктов, стадию очистки и компримирования синтез-газа, стадию синтеза жидких углеводородов каталитической переработкой синтез-газа в двух реакционных зонах, причем в первой реакционной зоне расположен катализатор, оксидная часть которого и кислотный компонент находятся в смешанной или раздельной комбинации, а во второй реакционной зоне расположен кислотный катализатор, содержащий цеолит со структурой ZSM-5 или ZSM-11, стадию сепарации жидких углеводородов до моторного топлива, стадию утилизации сепарированных продуктов. Каталитическую переработку синтез-газа проводят в первой реакционной зоне при температуре 160-420°С и давлении 2-100 атм, а во второй реакционной зоне при температуре 300-500°С и давлении 2-100 атм, в котором в качестве органических отходов используют сырье в виде твердых бытовых, коммунальных отходов. Образующийся синтез-газ, кроме H2 и СО, имеет в составе другие компоненты, что характеризует полученную смесь как реакционный газ. Стадию газификации сырья ведут в прямоточном режиме путем пиролиза, окисления и восстановления с получением реакционного газа, в качестве газифицирующего агента используют пиролизные газы, образующиеся в результате кондуктивного нагрева органического сырья реакционным газом, а также газы сдувок после сепарации продуктов реакций, окисление осуществляют воздухом, обогащенным кислородом, в восстановительную зону дополнительно вводят углеродный остаток с температурой 500-550°С, содержащий селективный катализатор. Твердые отходы после газификации сепарируют на золу и селективный катализатор на рециркуляцию, а физическое тепло отходящего реакционного газа рекуперируют для предварительной сушки сырья. Технический результат - повышение энергоэффективности процесса и сокращение затрат при переработке органического сырья. 1 ил.

Способ переработки сырья с получением компонентов моторного топлива, включающий стадию газификации путем обработки органических отходов газифицирующим агентом с получением синтез-газа и твердых неорганических продуктов, стадию очистки и компримирования синтез-газа, стадию синтеза жидких углеводородов каталитической переработкой синтез-газа в двух реакционных зонах, при этом в первой реакционной зоне расположен катализатор, оксидная часть которого и кислотный компонент находятся в смешанной или раздельной комбинации, а во второй реакционной зоне расположен кислотный катализатор, содержащий цеолит со структурой ZSM-5 или ZSM-11, стадию сепарации жидких углеводородов до моторного топлива, стадию утилизации сепарированных продуктов, при этом каталитическую переработку синтез-газа проводят в первой реакционной зоне при температуре 160-420°С и давлении 2-100 атм, а во второй реакционной зоне при температуре 300-500°С и давлении 2-100 атм, отличающийся тем, что в качестве органических отходов используют сырье в виде твердых бытовых, коммунальных отходов, образующийся синтез-газ, кроме H2 и СО, имеет в составе другие компоненты, что характеризует полученную смесь как реакционный газ, стадию газификации сырья ведут в прямоточном режиме путем пиролиза, окисления и восстановления с получением реакционного газа, в качестве газифицирующего агента используют пиролизные газы, образующиеся в результате кондуктивного нагрева органического сырья реакционным газом, а также газы сдувок после сепарации продуктов реакций, окисление осуществляют воздухом, обогащенным кислородом, в восстановительную зону дополнительно вводят углеродный остаток с температурой 500-550°С, содержащий селективный катализатор, твердые отходы после газификации сепарируют на золу и селективный катализатор на рециркуляцию, а физическое тепло отходящего реакционного газа рекуперируют для предварительной сушки сырья.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2489475C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ (ВАРИАНТЫ) | 2006 |

|

RU2333238C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| RU 2010134592 A, 27.02.2012 | |||

| Приспособление к лампе маяка для получения мигающего огня | 1930 |

|

SU18619A1 |

| AU 2009218694 A1, 03.09.2009. | |||

Авторы

Даты

2023-05-29—Публикация

2022-05-05—Подача