Изобретение относится к области переработки углеродосодержащих твердых веществ, промышленных отходов различных отраслей экономики в альтернативные энергетические ресурсы, используемые как для промышленных, так и для бытовых нужд.

Из уровня техники известен способ переработки торфа по патенту РФ №2259385 на изобретение (опубликован 27.08.2005), осуществляемый путем двухступенчатого нагрева торфа с последующим получением газообразной и твердой составляющих. На первой ступени торф высушивают до влажности не более 15% путем его порционной подачи по 350-1050 г/сек и нагрева до температуры 120±5°С. Образовавшийся пар и топочные газы очищают и отводят. На второй ступени твердый остаток нагревают до температуры 520-530°С без доступа кислорода в течение 1-6 сек, затем охлаждают и образовавшийся пирогаз конденсируют до образования жидкого топлива. Известное техническое решение позволяет оптимизировать процесс переработки торфа, снизить энерго- и материальные затраты при увеличении производительности и КПД использования торфа, а также осуществить возможность практически безотходной, экологически чистой переработки торфа.

Обладая очевидными преимуществами, известное решение имеет однако в качестве недостатка узконаправленность, т.е. невозможность его использования для переработки иных материалов, нежели торф. Задача, решаемая авторами при создании предлагаемого способа переработки, состоит в расширении его функциональных возможностей путем применения для переработки иных исходных веществ, нежели торф - сланцев, бурых и каменных углей, древесных отходов, отходов углеперерабатывающей промышленности, отходов агро-промышленного комплекса, а также твердых промышленных и бытовых отходов.

Технический результат, достигаемый при решении поставленной задачи, заключается в получении альтернативных энергетических ресурсов в виде: синтетической нефти (жидкое пиролизное топливо) - аналог природной нефти, синтез-газа - аналог природного газа, высокоуглеродистого материала (ВУМ) - аналог промышленного кокса, тепловой энергии (перегретый пар и горячая вода) - аналог тепловой энергии ТЭЦ, которые по своим физическим характеристикам и свойствам не только не уступают, но и превосходят своих традиционных аналогов (нефть, природный газ, уголь и т.п.), причем процесс их получения связан со значительным уменьшением энерго- и материальных затрат на единицу продукции (по сравнению с традиционными энергетическими ресурсами), практической безотходностью производства, экологической чистотой производства, снижением теплопотерь в окружающую среду.

Другим техническим результатом является возможность использования предприятиями любых отраслей промышленности и сельского хозяйства, включая ЖКХ, данного способа получения альтернативных источников энергии, с целью снижения своих издержек производства и, соответственно, повышения конкурентной способности конечных товаров и услуг как на внутреннем рынке, так и на внешнем. Эта возможность особенно актуальна для регионов РФ, которые осуществляют завоз традиционных энергетических ресурсов на зимнее время.

Еще одним техническим результатом данного способа переработки исходного сырья является возможность утилизации твердых промышленных и бытовых отходов, включая отходы сельского хозяйства не только с точки зрения снижения (на порядок и выше) объемных параметров отходов (значительное уменьшение площадей «могильников-свалок»), но и использования продуктов быстрого пиролиза в своих производственных и бытовых целях как источников энергетических ресурсов, а также построения на базе этой возможности самоокупаемых производств утилизации отходов, что (в свою очередь) приводит к значительному снижению себестоимости конечной товарной продукции (услуг) предприятий экономики РФ.

Для достижения поставленного результата в заявленных вариантах способа безотходной переработки углеродсодержащих твердых веществ таких, как древесные отходы, угли или отходы угольного производства (каменные или бурые угли, угольные шламы), сланцы, твердые бытовые и промышленные отходы (в том числе отходы сельского хозяйства: солома, подстилки, помет птицы, навозы, ботва, жмых, твердые остатки сахарного тростника и т.п.), соответственно, предлагается:

для древесных отходов - отходы высушивают при температуре не более 160°С до влажности не более 3%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенные древесные отходы подвергают последующему быстрому пиролизу без доступа кислорода при температуре 520-830°С в течение не более 5 с, а образовавшийся пиролизный газ конденсируют до разделения на жидкое топливо и синтез-газ;

для углей или отходов угольного производства - перерабатываемый продукт высушивают при температуре не более 175°С до влажности не более 2,0%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенный материал подвергают последующему быстрому пиролизу без доступа кислорода при температуре 620-950°С в течение не более 5 с, а образовавшийся пиролизный газ конденсируют до разделения на жидкое топливо и синтез-газ;

для сланцев - исходный продукт высушивают при температуре не более 155°С до влажности не более 2,0%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенный материал подвергают последующему быстрому пиролизу без доступа кислорода при температурах 570-870°С в течение не более 5 с, а образовавшийся пиролизный газ конденсируют до разделения на жидкое топливо и синтез-газ;

для твердых бытовых и промышленных отходов, включая отходы сельскохозяйственного производства - отходы высушивают при температуре не более 170°С до влажности не более 2,0%, при этом образовавшуюся паровоздушную смесь очищают и отводят, а высушенный материал подвергают последующему быстрому пиролизу без доступа кислорода при температурах 570-950°С в течение не более 5 с, а затем образовавшийся пиролизный газ конденсируют до разделения на жидкое топливо и синтез-газ.

Разработанная технология базируется на процессе термической деструкции углеродосодержащих исходных веществ (включая различные промышленные и бытовые отходы), а его теоретическая база описывается теорией фазовых переходов, когда экзотермические реакции в системе намного превышают эндотермические, что, как следствие, ведет к получению избытка выделяющейся тепловой энергии, часть которой направляют на обеспечение функционирования установки, а излишек выводят для дальнейшего использования в энергетических системах: либо непосредственно как тепловую энергию, либо для генерации электроэнергии.

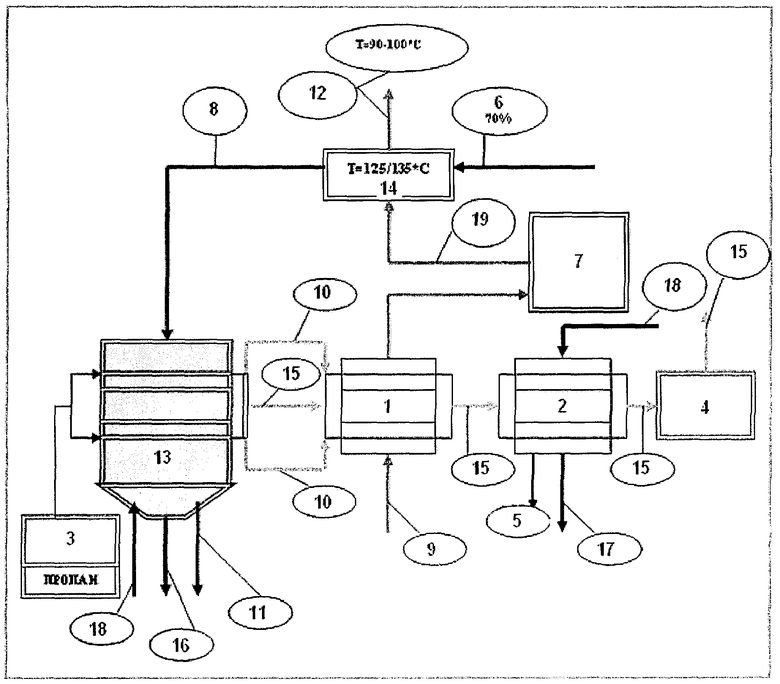

Способ иллюстрируется структурной технологической схемой установки, используемой для его реализации, на которой использованы следующие обозначения:

1 - теплообменник;

2 - водяной конденсатор;

3 - газовая система разогрева установки;

4 - газовый фильтр;

5 - жидкое пиролизное топливо;

6 - исходный торф;

7 - вентилятор с управлением частотной модуляцией;

8 - сухой торф;

9 - наружный воздух;

10 - отработанные газы ГСРУ;

11 - перегретый пар;

12 - отработанный сушильный агент;

13 - реактор быстрого пиролиза;

14 - сушилка кипящего слоя;

15 - пиролизный газ;

16 - твердое углистое вещество;

17 - горячая вода;

18 - холодная вода;

19 - сушильный агент.

В общем виде работа установки включает ее первоначальное приведение в рабочее состояние (посредством внешнего источника тепловой энергии, например баллонного газа-пропан), заключающееся в установлении рабочих температур внутри реактора быстрого пиролиза и вибрационной сушилки кипящего слоя, соответственно.

Исходный перерабатываемый материал подают в вибрационную сушильную камеру с кипящим слоем и высушивают до требуемой влажности (при необходимости, перед сушкой исходный материал дробят до требуемого размера частиц). Далее, высушенный материал направляют в реактор быстрого пиролиза, где его подвергают термической деструкции путем инициации энтропийных взрывов (время нахождения материала в реакторе устанавливают исходя из типа перерабатываемого материала). Продуктами переработки реактора быстрого пиролиза являются: пиролизный газ; высокоулеродистое твердое вещество (ВУМ); тепловая энергия - перегретый пар, который образуется в результате управления температурным режимом внутри реактора (посредством внешних независимых водяных контуров).

Полученный пиролизный газ направляют в теплообменник, где он отдает часть своей тепловой энергии сушильному агенту (наружному воздуху), для осуществления процесса сушки исходного материала. Далее, пиролизный газ поступает в систему конденсации, где он конденсируется в жидкую составляющую - синтетическую нефть, выводимую для дальнейшего использования в различных отраслях промышленности и энергетики. Осушенный газ - синтез-газ (газ после конденсации) направляется либо на нужды промышленности и ЖКХ (включая использование в бытовых газовых плитах), либо для генерации электроэнергии, либо для дальнейшего ожижения посредством криогенных установок.

Образующаяся в процессе быстрого пиролиза избыточная тепловая энергия (управление рабочим режимом реактора, управление конденсатором, сушилкой и т.п.) в виде перегретого водяного пара, горячей воды, горячего воздуха направляются для дальнейшего использования в энергосистемах различных отраслей экономики.

ВУМ (высокоуглеродистый материал - твердое углистое вещество) самотеком выводится из реактора и направляется для дальнейшего использования в различных отраслях промышленности (металлургия, парфюмерия, агрономия, медицина, химическая промышленность и т.д.) как базовое исходное сырье.

Продукцией переработки исходных веществ способом быстрого пиролиза являются:

1. Синтетическая нефть (представляющее из себя нефтяную фракцию) - предназначена либо для дальнейшей переработки на нефтеперерабатывающих заводах (установках органического синтеза) в моторные топлива, либо для использования в системах ТЭЦ и котельных, вместо традиционных, полученных из сырой нефти.

2. ВУМ (представляющее из себя твердое углистое вещество, с содержанием чистого углерода до 90%) - предназначен для использования в различных отраслях промышленности, в сельском хозяйстве, в системах ЖКХ и энергетики (как высококалорийное топливо).

3. Синтез-газ (представляющий собой смесь высоких углеводородов, с теплотой сгорания не ниже природного газа) - предназначен для использования в энергетических системах и системах потребления газа.

4. Тепловая энергия (высвобождаемая в процессе быстрого пиролиза) - предназначена для использования в системах ЖКХ регионов, сельском хозяйстве или для выработки электроэнергии посредством парогенераторов.

Особенностью данной технологии является то, что после выхода установки на рабочий режим подачу внешнего источника тепловой энергии отключают и система работает в режиме энергетической самодостаточности, что позволяет существенно снизить себестоимость продуктов переработки исходных веществ (на 40 - 60% ниже традиционных: нефть, природный газ, уголь, кокс) при практически одинаковых тепловых свойствах.

Практические аспекты реализации заявленного способа рассматриваются в нижеследующих примерах.

Пример 1. Переработка углеродосодержащего твердого полезного ископаемого - сланцев (место добычи Ленинградская обл. РФ, исходная относительная влажность 60%, зольность 32%). Материал предварительно дробили и сепарировали до получения частиц с эквивалентным диаметром не более 0,4 мм, направляли в вибрационную сушилку кипящего слоя, где высушивали до относительной влажности 1,2% при температуре сушильного агента (воздушная смесь) 155°С. Высушенное вещество непрерывно пропускали через реактор быстрого пиролиза (абляционного типа) при температурах 570, 750 и 870°С (раздельно), с производительностью 1,5 кг/с и продолжительностью нахождения в реакторе не более 5 с в течение 8 ч, при каждом (из вышеуказанных) температурном режиме. Пиролизный газ (из реактора) через теплообменник (источник тепловой энергии, для агента вибрационной сушилки кипящего слоя) поступал в систему конденсации, включающую ректификационную колонку, оборудованную флегмоподачей (каждое объемное пространство между ректификационными тарелками), где конденсировался и разделялся на три фракции: «бензиновая», «дизельная» и «масляная (топливная)», которые выводились в сборники фракций. Последняя конденсация осуществлялась в водяном конденсаторе. Осушенный в результате конденсации синтез-газ направляли в газовую аэродинамическую горелку (мощность 1,2 Гкал) для выработки тепловой энергии. Твердое углистое вещество (высокоуглеродистый материал - ВУМ) выводили (самотеком) из реактора, охлаждали, складировали и направляли для дальнейшего использования в различных отраслях промышленности, включая АПК и ЖКХ. Выделившуюся в результате управления температурными режимами реактора тепловую энергия (в виде перегретого пара) направляли на парогенератор для выработки электрической энергии, а также в систему отопления предприятия.

В сутки перерабатывалось до 130 т исходного вещества. Выход продуктов переработки из 1 т исходного сланца способом быстрого пиролиза сланца приведен в таблице 1.

Анализируемые пробы:

- жидкая фракция - использовался метод ядерного магнитного резонанса (ЯМР). Получены анализы с содержанием идентификаторов: бензинов - до АИ-92, дизельного топлива до марок ДТ летнее, масляные фракции до печного топлива;

- ВУМ с содержанием чистого углерода до 95%;

- синтез-газ - использовался метод хроматографии. Получены анализы с содержанием: метана - до 25%, водорода - до 30%, пропан + бутан и выше - до 40%, азота - до 4%, диоксида углерода - следы, монооксида углерода -следы;

- тепловая энергия - перегретый пар с температурой 370-420°С при давлении до 4 атм.

Пример 2. Переработка древесных отходов (смесь лиственных и хвойных пород, включая санитарный лес с корой: сучья, поваленные стволы деревьев) исходной влажностью 30% (место сбора древесных отходов - лесоперерабатывающие предприятия и лесное хозяйство Луховицкого района МО). Древесные отходы предварительно измельчали и сепарировали с получением частиц эквивалентного диаметра в пределах 0,1-0,4 мм, направляли в вибрационную сушилку кипящего слоя, где высушивали до относительной влажности 2,5% при температуре сушильного агента (воздушная смесь) 160°С. Высушенное вещество непрерывно пропускали через реактор быстрого пиролиза (абляционного типа) при температурах 520, 700 и 830°С (раздельно) с производительностью 1,5 кг/с и продолжительностью нахождения в реакторе 5 с, в течение 8 ч при каждом (из вышеуказанных) температурном режиме. Полученный пиролизный газ (из реактора) через теплообменник (источник тепловой энергии для агента вибрационной сушилки кипящего слоя) направляли в систему конденсации, включающую ректификационную колонку с флегмоподачей (каждое объемное пространство между ректификационными тарелками), где его конденсировали и разделяли на три фракции: «бензиновую», «дизельную» и «масляную (топливную)», каждую из которых выводили в сборники фракций. Последнюю конденсацию осуществляли в водяном конденсаторе. Осушенный в результате конденсации синтез-газ направляли в газовую аэродинамическую горелку (мощность 1,2 Гкал) для выработки тепловой энергии. Полученное твердое углистое вещество (высокоуглеродистый материал - ВУМ) выводили (самотеком) из реактора, охлаждали, складировали и направляли для дальнейшего использования в различных отраслях промышленности, включая АПК и ЖКХ. Выделившуюся в результате управления температурными режимами реактора тепловую энергию (в виде перегретого пара) направляли на парогенератор для выработки электрической энергии, а также в систему отопления предприятия.

В сутки перерабатывается 90 т исходного вещества. Выход продуктов переработки из 1 т исходных древесных отходов представлен в таблице 2.

Анализируемые пробы:

- жидкая фракция - использовался метод ядерного магнитного резонанса (ЯМР). Получены анализы с содержанием идентификаторов: бензинов - до АИ-92, дизельного топлива до марок ДТ летнее, масляные фракции до печного топлива;

- ВУМ с содержанием чистого углерода до 96%;

- синтез-газ - использовался метод хроматографии. Получены анализы с содержанием: метана - до 20%, водорода - до 30%, пропан + бутан и выше - до 40%, азота - до 4%, диоксида углерода - следы, монооксида углерода - следы;

- тепловая энергия - перегретый пар с температурой 370-420°С при давлении до 4 атм.

Пример 3. Исходное сырье - бурый уголь ОАО "Кировский угольный разрез» Нюрбинского района Республики Саха (Якутия) при относительной влажности 53%, зольности 23%, содержании углерода 68%, водорода - 5,5%, серы - 0,4%. Уголь измельчали и сепарировали до получения частиц эквивалентным диаметром не более 5,0 мм и направляли в вибрационную сушилку кипящего слоя, где высушивали до относительной влажности 2,0% при температуре сушильного агента (воздушная смесь) 175°С. Высушенный материал с целью устранения последствий спекания частиц подвергали дополнительному вторичному дроблению и сепарации до получения частиц эквивалентным диаметром не более 0,7 мм, а затем непрерывно пропускали через реактор быстрого пиролиза (абляционного типа) при температурах 620, 780 и 930°С (раздельно), с производительностью 1,5 кг/с и продолжительностью нахождения в реакторе до 5 с, в течение 8 ч при каждом (из вышеуказанных) температурном режиме. Полученный пиролизный газ (из реактора) через теплообменник (источник тепловой энергии для агента вибрационной сушилки кипящего слоя) направляли в систему конденсации, включающую ректификационную колонку с флегмоподачей (каждое объемное пространство между ректификационными тарелками), где его конденсировали и разделяли на три фракции: «бензиновую», «дизельную» и «масляную (топливную)», каждую из которых выводили в сборники фракций. Последнюю конденсацию осуществляли в водяном конденсаторе. Осушенный синтез-газ направляли в газовую аэродинамическую горелку (мощность 1,2 Гкал) для выработки тепловой энергии. Полученный ВУМ выводили (самотеком) из реактора, охлаждали и направляли для дальнейшего использования в различных отраслях промышленности, включая АПК и ЖКХ. Выделившуюся в результате управления температурными режимами реактора тепловую энергию (в виде перегретого пара) направляли на парогенератор для выработки электрической энергии, а также в систему отопления предприятия.

В сутки перерабатывается 100 т исходного вещества. Выход продуктов переработки из 1 т исходных бурого угля представлен в таблице 3.

Анализируемые пробы:

- жидкая фракция - использовался метод ядерного магнитного резонанса (ЯМР). Получены анализы с содержанием идентификаторов: бензинов - до АИ-92, дизельного топлива до марок ДТ летнее, масляные фракции до печного топлива;

- ВУМ с содержанием чистого углерода до 96%;

- синтез-газ - использовался метод хроматографии. Получены анализы с содержанием: метана - до 20%, водорода - до 25%, пропан + бутан и выше - до 40%, азота - до 4%, сероводорода - до 4%, диоксида углерода - следы, монооксида углерода - следы;

- тепловая энергия - перегретый пар с температурой 370-420°С при давлении до 4 атм.

Пример 4. Исходное сырье - каменный уголь (марки Тпк Кузбасского бассейна шахты «Краснокаменская») с относительной влажностью 3,8%, зольностью 10%, содержанием углерода 70,9%, водорода - 5,3%, серы - 0,5%. Уголь измельчали и сепарировали до получения частиц эквивалентным диаметром не более 3,0 мм, а затем направляли в вибрационную сушилку кипящего слоя, где высушивали до относительной влажности 0,8% при температуре сушильного агента (воздушная смесь) 175°С. По окончании процесса сушки уголь подвергали вторичному дроблению и сепарации до получения частиц эквивалентным диаметром 0,5 мм, с целью устранения последствий спекания частиц (кускования). Полученную фракцию непрерывно пропускали через реактор быстрого пиролиза (абляционного типа) при температурах 690, 800 и 950°С (раздельно), с производительностью 1,5 кг/с и продолжительностью нахождения в реакторе 5 с, в течение 8 ч, при каждом (из вышеуказанных) температурном режиме. Полученный пиролизный газ (из реактора) через теплообменник (источник тепловой энергии для агента вибрационной сушилки кипящего слоя) направляли в систему конденсации, включающую ректификационную колонку с флегмоподачей (каждое объемное пространство между ректификационными тарелками), где его конденсировали и разделяли на три фракции: «бензиновую», «дизельную» и «масляную (топливную)», каждую из которых выводили в сборники фракций. Последнюю конденсацию осуществляли в водяном конденсаторе. Осушенный синтез-газ направляли в газовую аэродинамическую горелку мощность 1,2 Гкал для выработки тепловой энергии. ВУМ выводили (самотеком) из реактора, охлаждали и направляли для дальнейшего использования в различных отраслях промышленности, включая АПК и ЖКХ. Выделившуюся в результате управления температурными режимами реактора тепловую энергию (в виде перегретого пара) направляли на парогенератор для выработки электрической энергии, а также в систему отопления предприятия.

В сутки перерабатывали 72 т исходного каменно угля. Выход продуктов переработки из 1 т исходных сырья представлен в таблице 4.

Анализируемые пробы:

- жидкая фракция - использовался метод ядерного магнитного резонанса (ЯМР). Получены анализы с содержанием идентификаторов: бензинов - до АИ-92, дизельного топлива до марок ДТ летнее, масляные фракции до печного топлива;

- ВУМ с содержанием чистого углерода до 96%;

- синтез-газ - использовался метод хроматографии. Получены анализы с содержанием: метана - до 20%, водорода - до 30%, пропан + бутан и выше - до 40%, азота - до 4%, сероводорода - до 4%, диоксида углерода - следы, монооксида углерода - следы;

- тепловая энергия - перегретый пар с температурой 370-420°С при давлении до 4 атм.

Пример 5. Исходное сырье - угольный шлам каменных углей (обогатительного комбината г.Прокопьевск Кемеровской области) с относительной влажностью 70%, зольностью 20%, содержанием углерода 70,1%, водорода - 4,7%, серы - 2,5%. Шлам измельчали и сепарировали до получения частиц с эквивалентным диаметром не более 3,0 мм, высушивали в кипящем слое вибрационной сушилки до относительной влажности 2,0% при температуре сушильного агента (воздушная смесь) 175°С. По окончании процесса сушки угольный шлам подвергали вторичному дроблению и сепарации до получения частиц эквивалентным диаметром 0,7 мм для устранения последствий спекания частиц (кускования). Полученную фракцию непрерывно пропускали через реактор быстрого пиролиза (абляционного типа) при температурах 650, 800 и 950°С (раздельно), с производительностью 1,5 кг/с и продолжительностью нахождения в реакторе 5 с, в течение 8 ч, при каждом (из вышеуказанных) температурном режиме. Полученный пиролизный газ (из реактора) через теплообменник (источник тепловой энергии для агента вибрационной сушилки кипящего слоя) направляли в систему конденсации, включающую ректификационную колонку с флегмоподачей (каждое объемное пространство между ректификационными тарелками), где его конденсировали и разделяли на три фракции: «бензиновую», «дизельную» и «масляную (топливную)», каждую из которых выводили в сборники фракций. Последнюю конденсацию осуществляли в водяном конденсаторе. Осушенный синтез-газ направляли в газовую аэродинамическую горелку мощностью 1,2 Гкал для выработки тепловой энергии. ВУМ выводили (самотеком) из реактора, охлаждали и направляли для дальнейшего использования в различных отраслях промышленности, включая АПК и ЖКХ. Выделившуюся в результате управления температурными режимами реактора тепловую энергию (в виде перегретого пара) направляли на парогенератор для выработки электрической энергии, а также в систему отопления предприятия.

В сутки перерабатывали 120 т исходного угольного шлама. Выход продуктов переработки из 1 т исходного материала представлен в таблице 5.

Анализируемые пробы:

- жидкая фракция - использовался метод ядерного магнитного резонанса (ЯМР). Получены анализы с содержанием идентификаторов: бензинов - до АИ - 92, дизельного топлива до марок ДТ летнее, масляные фракции до печного топлива;

- ВУМ с содержанием чистого углерода до 96%;

- синтез-газ - использовался метод хроматографии. Получены анализы с содержанием: метана - до 20%, водорода - до 30%, пропан + бутан и выше - до 35%, азота - до 4%, сероводорода - до 10%, диоксида углерода - следы, монооксида углерода - следы;

- тепловая энергия - перегретый пар с температурой 370-420°С при давлении до 4 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР БЫСТРОГО ПИРОЛИЗА ТОРФА | 2005 |

|

RU2293104C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ТОРФА | 2005 |

|

RU2301387C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА | 2004 |

|

RU2259385C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

| Способ утилизации углеродсодержащих материалов | 2018 |

|

RU2696231C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТРОЙСТВО ПОЛЕЗНОГО ИСПОЛЬЗОВАНИЯ СУБЛИМИРОВАННЫХ ОРГАНИЧЕСКИХ ОСТАТКОВ ЖИЗНЕДЕЯТЕЛЬНОСТИ КОСМОНАВТОВ | 2010 |

|

RU2441820C2 |

Изобретение относится к области переработки углеродосодержащих твердых веществ, промышленных отходов различных отраслей экономики в альтернативные энергетические ресурсы, используемые как для промышленных, так и для бытовых нужд. Способ безотходной переработки углеродсодержащих твердых веществ, таких как древесные отходы, отличающийся тем, что отходы высушивают при температуре не более 160°С до влажности не более 3%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенные древесные отходы подвергают последующему быстрому пиролизу в реакторе без доступа кислорода при температуре 520-830°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания. Охарактеризованы варианты способа, используемые для переработки углей и отходов угольного производства, сланцев или бытовых и промышленных отходов, включая отходы сельского хозяйства. Технический результат: повышение экологической чистоты способа переработки, снижение теплопотерь в окружающую среду. 4 н.п. ф-лы, 1 ил., 5 табл., 5 пр.

1. Способ безотходной переработки углеродсодержащих твердых веществ, таких как древесные отходы, отличающийся тем, что отходы высушивают при температуре не более 160°С до влажности не более 3%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенные древесные отходы подвергают последующему быстрому пиролизу в реакторе без доступа кислорода при температуре 520-830°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания.

2. Способ безотходной переработки углеродсодержащих твердых веществ, таких как угли или отходы угольного производства, отличающийся тем, что перерабатываемый продукт высушивают при температуре не более 175°С до влажности не более 2,0%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенный материал подвергают последующему быстрому пиролизу в реакторе без доступа кислорода при температуре 620-950°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания.

3. Способ безотходной переработки углеродсодержащих твердых веществ, таких как сланцы, отличающийся тем, что исходный продукт высушивают при температуре не более 155°С до влажности не более 2,0%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенный материал подвергают последующему быстрому пиролизу без доступа кислорода при температуре 570-870°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания.

4. Способ безотходной переработки углеродсодержащих твердых веществ, таких как твердые бытовые и промышленные отходы, включая отходы сельскохозяйственного производства, отличающийся тем, что отходы высушивают при температуре не более 170°С до влажности не более 2,0%, при этом образовавшуюся паровоздушную смесь очищают и отводят, а высушенный материал подвергают последующему быстрому пиролизу без доступа кислорода при температуре 570-950°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА | 2004 |

|

RU2259385C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| Биомасса как источник энергии | |||

| /Под ред | |||

| С | |||

| Соуфера и др | |||

| - М.: Мир, 1985, с.183-187 | |||

| БЕРНАДИНЕР М.Н | |||

| Огневая переработка и обезвреживание промышленных отходов | |||

| - М.: Химия, 1990, с.19, 20. | |||

Авторы

Даты

2012-05-27—Публикация

2009-09-18—Подача