ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке испрашивается приоритет по приведенным ниже заявкам на патенты Китая, поданным 24 апреля 2014 г., полное содержание которых включено в настоящее изобретение в качестве ссылки.

1. Заявка на патент Китая CN 201410169176.X под названием "Method for preparing catalyst component for olefin polymerization, and catalyst containing catalyst component";

2. Заявка на патент Китая CN 201410168633.3 под названием "Catalyst component for olefin polymerization, and catalyst containing the same";

3. Заявка на патент Китая CN 201410168507.8 под названием "Catalyst component for propene polymerization, and catalyst containing the same";

4. Заявка на патент Китая CN 201410169910.2 под названием "Method for preparing catalyst component for olefin polymerization, and catalyst containing catalyst component";

5. Заявка на патент Китая CN 201410169052.1 под названием "Catalyst component for propene polymerization, and catalyst containing the same"; и

6. Заявка на патент Китая CN 201410168586.2 под названием "Catalyst component for propene polymerization, and catalyst containing the same".

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к компоненту катализатора, предназначенного для полимеризации олефина, и к катализатору, содержащему компонент катализатора, относящемуся к области нефтехимической технологии.

УРОВЕНЬ ТЕХНИКИ

Катализаторы, использующиеся для полимеризации олефина, обычно можно разделить на три категории: обычные катализаторы Циглера-Натта, металлоценовые катализаторы и неметаллоценовые катализаторы. В случае обычных катализаторов Циглера-Натта, использующихся для полимеризации пропена, после разработки предназначенных для использования в катализаторах электронодонорных соединений также постоянно совершенствуются катализаторы полимеризации олефина. Разработка катализаторов привела к получению системы TiCl3AlCl3/AlEt2Cl первого поколения, системы TiCl3/AlEt2Cl второго поколения, системы TiCl4⋅ДЭ⋅MgCl2/AlR3⋅ДЭ (ДЭ - донор электронов) третьего поколения, полученной с использованием хлорида магния в качестве носителя, сложного моноэфира или сложного ароматического диэфира в качестве внутреннего донора электронов и силана в качестве внешнего донора электронов, и новой каталитической системы, полученной с использованием простых диэфиров и сложных диэфиров в качестве внутренних доноров электронов. Существенно улучшена активность катализаторов, предназначенных для реакции каталитической полимеризации, и изотактичность полученных полимеров. В имеющихся технологиях в катализаторах на основе титана, использующихся для полимеризации пропена, в качестве основных компонентов в основном используют магний, титан, галоген и донор электронов, где электронодонорные соединения являются необходимыми составными частями компонентов катализатора. К настоящему времени раскрыто множество внутренних доноров электронов и эти компоненты включают, например, эфиры одноосновных карбоновых кислот или эфиры многоосновных карбоновых кислот, ангидриды кислот, кетоны, простые моноэфиры или содержащие несколько эфирных групп простые эфиры, спирты, амины и их производные и т.д., где обычно использующимися являются эфиры ароматических дикарбоновых кислот, такие как ди-н-бутилфталат (ДНБФ) или диизобутилфталат (ДИБФ) и т.д. Можно указать патент US 4784983. В патенте US 4971937 и в Европейском патенте ЕР 0728769 раскрыты компоненты катализаторов, использующихся для полимеризации олефина, где в качестве доноров электронов используют 1,3-диэфиры, содержащие две простые эфирные группы, и такие соединения включают, например, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан и 9,9-ди(метоксиметил)флуорен и т.п. Позднее были раскрыты эфиры алифатических дикарбоновых кислот, такие как сукцинат, эфир малоновой кислоты, глутарат и т.д. (см. WO 98/56830, WO 98/56834, WO 01/57099, WO 01/63231 и WO 00/55215). Использование таких электронодонорных соединений может не только улучшить каталитическую активность катализатора, но и обеспечить получение полимера, обладающего более широким молекулярно-массовым распределением.

Однако в данной области техники сохраняется необходимость в дополнительных улучшениях катализаторов Циглера-Натта и их компонентов, чтобы катализаторы Циглера-Натта могли обладать более высокой активностью и лучшей ориентирующей способностью и чтобы полученные полимеры могли обладать более широким молекулярно-массовым распределением.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является получение компонента катализатора, предназначенного для полимеризации олефина, и содержащего его катализатора. Компонент катализатора содержит в качестве внутреннего донора электронов имин, предпочтительно, если он содержит в качестве составного внутреннего донора электронов имин вместе с дополнительным соединением. При применении катализатора в реакции полимеризации олефина катализатор обладает высокой активностью и ориентирующей способностью и полученный полимер обладает широким молекулярно-массовым распределением.

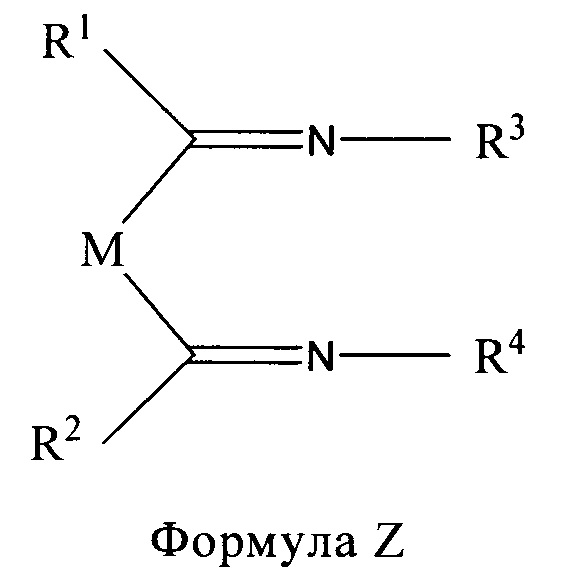

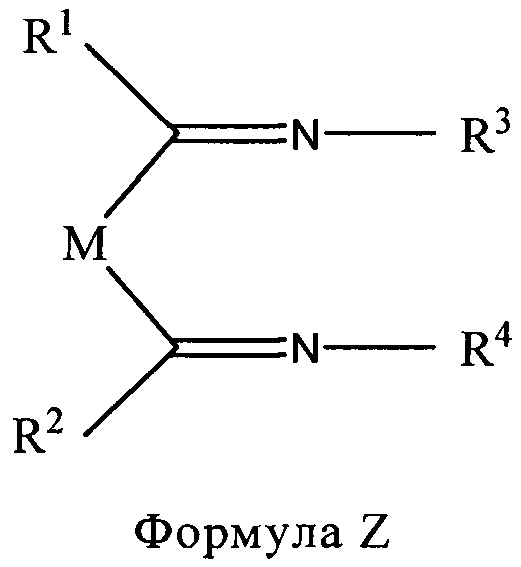

Для решения описанной выше задачи в настоящем изобретении получен компонент катализатора, предназначенного для полимеризации олефина. Компонент катализатора содержит магний, титан, галоген и внутренний донор электронов, указанный внутренний донор электронов содержит имин, описывающийся формулой Z,

в которой R1 и R2 могут быть одинаковыми или отличаться друг от друга и независимо друг от друга выбраны из группы, включающей водород, атомы галогенов, гидроксигруппу, алкоксигруппу, замещенные или незамещенные атомом галогена С1-С20-алкил, С3-С20-циклоалкил, С2-С20-алкенил, С2-С20-сложноэфирную группу, С6-С20-арил или конденсированный С10-С20-арил;

R3 и R4 могут быть одинаковыми или отличаться друг от друга и все независимо друг от друга выбраны из группы, включающей гидроксигруппу, С1-С20-алкил, С2-С20-алкенил или С6-С20-арил, содержащий или не содержащий гетероатом, и каждый из С1-С20-алкилов, С2-С20-алкенилов и С6-С20-арилов содержит или не содержит замещающую группу;

М выбран из числа одного или большего количества следующих: замещенный или незамещенный алкилен или арил, конденсированный арил, гетероарил, алкиларил или арилалкил. Предпочтительно, если М выбран из числа одного или большего количества следующих: замещенный или незамещенный алкилен или С6-С20-арил, конденсированный С10-С20-арил, С5-С20-гетероарил, С7-С20-алкиларил или С7-С20-арилалкил. Если М обозначает один или большее количество замещенных алкиленов, то замещающим атомом является атом кислорода, серы, азота, бора, кремния, фосфора или галогена. Если М обозначает С5-С20-гетероарил, то гетороатомом является атом кислорода, серы, азота, бора, кремния, фосфора или галогена.

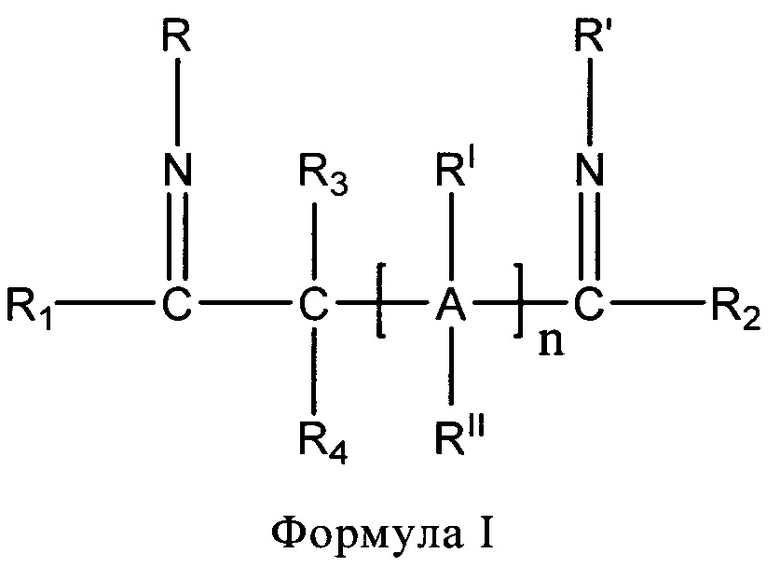

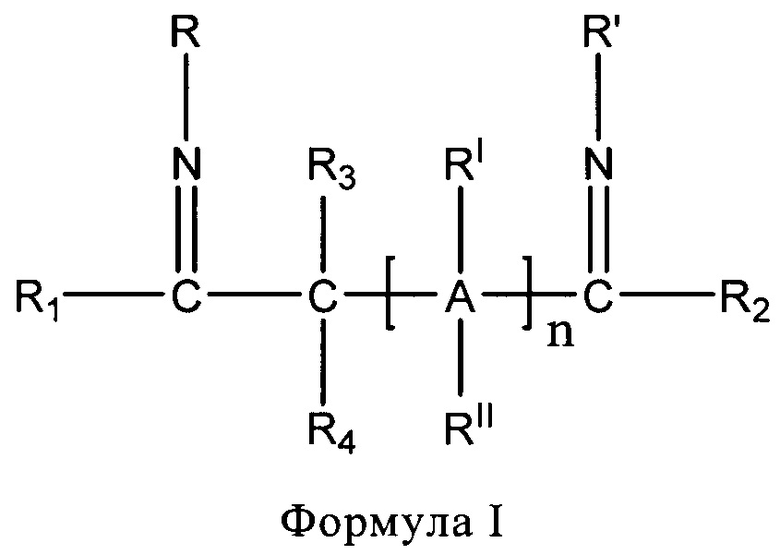

В одном варианте осуществления настоящего изобретения компонент катализатора, предназначенного для полимеризации олефина, содержит магний, титан, галоген и внутренний донор электронов, внутренний донор электронов содержит имин, описывающийся формулой I. Другими словами, соединение, описывающееся формулой Z, может представлять собой соединение, описывающееся формулой I, и М выбран из числа одного или большего количества замещенных или незамещенных алкиленов.

В контексте настоящего изобретения структура имина, описывающегося формулой I, является следующей:

где n обозначает целое число, находящееся в диапазоне от 1 до 10.

А обозначает углерод или гетероатом, выбранный из группы, включающей кислород, серу, азот, бор и кремний. Предпочтительно, если А обозначает углерод.

R и R' могут быть одинаковыми или отличаться друг от друга и все независимо друг от друга выбраны из группы, включающей гидроксигруппу, замещенные или незамещенные атомом галогена С1-С20-алкил, С2-С20-алкенил, С6-С20-алкиларил или конденсированный С10-С20-арил, предпочтительно из группы, включающей замещенные или незамещенные атомом галогена C1-C8-алкил, С6-С20-алкиларил или конденсированный С10-С20-арил, более предпочтительно из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил, гексил, фенил, галогенированный фенил, алкилфенил, нафтил или терфенил.

R1 и R2 могут быть одинаковыми или отличаться друг от друга и все независимо друг от друга выбраны из группы, включающей замещенные или незамещенные атомом галогена С1-С20-алкил, С3-С20-циклоалкил, С2-С20-алкенил, С2-С20-сложноэфирную группу, С6-С20-арил или конденсированный С10-С20-арил, предпочтительно из группы, включающей замещенные или незамещенные атомом галогена C1-C8-алкил, С6-С20-арил или конденсированный С10-С20-арил; каждый из RI, RII, R3 и R4 независимо выбран из группы, включающей водород, замещенные или незамещенные атомом галогена С1-С20-алкил, С3-С20-циклоалкил, С2-С20-алкенил, С2-С20-сложноэфирную группу, С6-С20-арил или конденсированный С10-С20-арил, предпочтительно из группы, включающей водород, замещенные или незамещенные атомом галогена C1-C8-алкил, С6-С20-арил или конденсированный С10-С20-арил; и один или большее количество R1-R4 и RI и RII могут быть связаны вместе с образованием кольца; R3-R4 и RI и RII необязательно могут содержать один или большее количество гетероатомов в качестве заместителей атома углерода или водорода или их обоих, гетероатомом является атом кислорода, серы, азота, бора, кремния, фосфора или галогена.

Конкретными примерами имина являются следующие: 2,4-дифенилиминопентан, 2,4-ди(2,6-диизопропилфенилимино)пентан, 2,4-динафтилиминопентан, 2,4-ди(2,6-диметилфенилимино)пентан, 2,4-дибутилиминопентан, 2,4-ди(4-хлорфенилимино)пентан, 2,4-ди(2,4-дихлорфенилимино)пентан, 2,4-ди(4-трифторметилфенилимино)пентан, 3,5-дифенилиминогептан, 3,5-ди(2,6-диизопропилфенилимино)гептан, 3,5-ди(2,6-диметилфенилимино)гептан, 3,5-дибутилиминогептан, 2,4-ди(8-хинолилимино)пентан, 2,4-ди(4-хинолилимино)пентан, 2,4-ди(3-хинолилимино)пентан, 2,4-ди(2-хлор-6-гидроксифенилимино)пентан, 2,4-ди(2,4,6-триметилфенилимино)пентан, 1,1,1-трифтор-2,4-ди(2,6-диизопропилфенилимино)пентан, 1,1,1-трифтор-2,4-ди(2,6-диметилфенилимино)пентан, 1,3-дифенил-1,3-ди(2,6-диизопропилфенилимино)пропан, 1,3-дифенил-1,3-ди(2,6-диметилфенилимино)пропан, 1-фенил-1,3-ди(2,6-диизопропилфенилимино)бутан, 1-фенил-1,3-ди(2,6-диметилфенилимино)бутан, 3-метил-2,4-ди(2,6-диметилфенилимино)пентан, 3-этил-2,4-ди(2,6-диметилфенилимино)пентан, 3,5-дифенилимино-4-этилгептан, 3,5-ди(2,6-диизопропилфенилимино)-4-метилгептан, 3-этил-3,5-ди(2,6-диизопропилфенилимино)гептан, 3-метил-3,5-ди(2,6-диметилфенилимино)гептан, 3-этил-3,5-ди(2,6-диметилфенилимино)гептан, 2,4-дихлорфенилиминопентан, 2-фенилимино-4-(2,6-диизопропилфенилимино)пентан, 1-(2-фурил)-1,3-ди(2,6-диизопропилфенилимино)-4,4,4-трифторбутан, 1-(2-фурил)-1,3-ди(8-хинолилимино)-4,4,4-трифторбутан, 1-(2-фурил)-1,3-ди(3-хинолилимино)-4,4,4-трифторбутан, 1-(2-фурил)-1,3-ди(2,6-диметилфенилимино)-4,4,4-трифторбутан, 2-фенилимино-4-(2,6-диметилфенилимино)пентан, 2-фенилимино-4-п-хлорфенилиминопентан, 2,2,4,4,6,6-гексаметил-2,4-ди(2,6-диизопропилфенилимино)пентан, 2-п-хлорфенилимино-4-(2,6-диизопропилфенилимино)пентан, 2,2,4,4,6,6-гексаметил-2,4-ди(2,6-диметилфенилимино)пентан, 2,2,4,4,6,6-гексаметил-2,4-дифенилиминопентан, 2,2,4,4,6,6-гексаметил-2,4-ди(п-хлорфенилимино)пентан, 2,2,4,4,6,6-гексаметил-2,4-ди(3-хинолилимино)пентан, 2,2,4,4,6,6-гексаметил-2,4-ди(8-хинолилимино)пентан, 2-п-хлорфенилимино-4-(2,6-диметилфенилимино)пентан, 1,3-дифенил-1-фенилимино-3-(2,6-диметилфенилимино)пропан, 1,3-дифенил-1-фенилимино-3-(2,6-диизопропилфенилимино)пропан, 2-[1-(2,6-диизопропилфенилимино)этил]-1-(2,6-диизопропилфенилимино)циклогексан, 2-[1-(2,6-диметилфенилимино)этил]-1-(2,6-диметилфенилимино)циклогексан, 2-[1-(2,6-дихлорфенилимино)этил]-1-(2,6-диизопропилфенилимино)циклогексан, 2-[1-(2,6-диметилфенилимино)этил]-1-(2,6-диизопропилфенилимино)циклогексан, 2-[1-(фенилимино)этил]-1-(2,6-диизопропилфенилимино)циклогексан, 2-[1-(фенилимино)этил]-1-(2,6-диметилфенилимино)циклогексан.

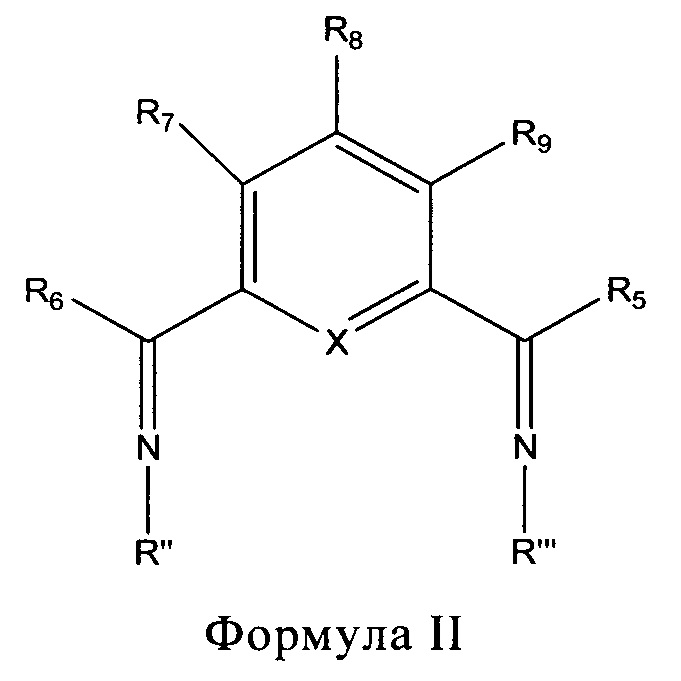

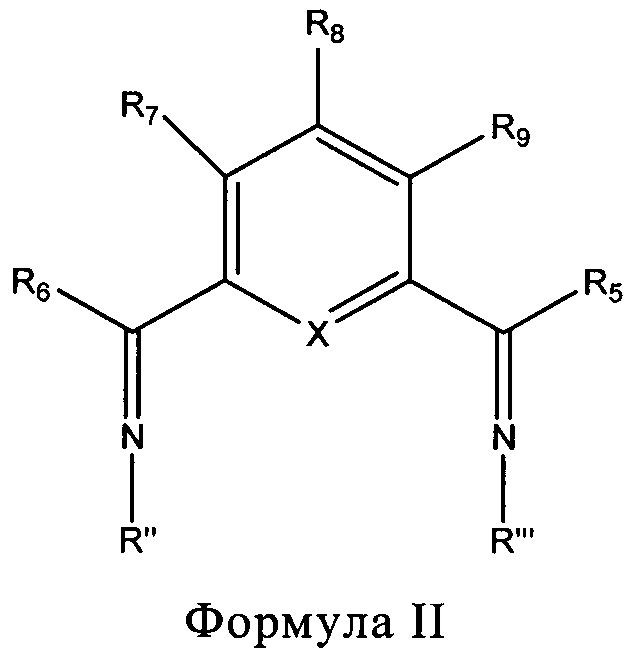

В одном варианте осуществления настоящего изобретения компонент катализатора, предназначенного для полимеризации олефина, содержит магний, титан, галоген и внутренний донор электронов, внутренний донор электронов содержит имин, описывающийся формулой II, который может представлять собой соединение, описывающееся формулой Z, в которой М обозначает гетероарил, и может представлять собой соединение, описывающееся формулой I, в которой n равно 2 и R3 и RI связаны вместе с образованием кольца или RII и R4 связаны вместе с образованием кольца. Кроме того, имин может представлять собой соединение, описывающееся формулой II.

В контексте настоящего изобретения структура соединения, описывающегося формулой II, является следующей:

в формуле II RII и RIII могут быть одинаковыми или отличаться друг от друга и выбраны из группы, включающей С1-С20-алкил, С2-С20-алкенил или С6-С20-арил, содержащий или не содержащий гетероатом, каждый из которых не содержит замещающую группу или содержит замещающую группу, которая выбрана из группы, включающей гидрокарбил, гидроксигруппу, и галоген, гетероатомом является N; предпочтительно, если в RII и RIII содержащий гетероатом С6-С20-арил выбран из группы, включающей пиридинил, пирролил, пиримидил или хинолил;

R5-R9 могут быть одинаковыми или отличаться друг от друга и выбраны группы, включающей водород, атомы галогенов, гидроксигруппу, алкоксигруппу, С1-С12-алкил, С2-С12-алкенил или С6-С20-арил, где каждый из С1-С12-алкилов, С2-С12-алкенилов и С6-С20-арилов содержит или не содержит замещающую группу; X обозначает углерод или азот.

В одном варианте осуществления настоящего изобретения соединение, описывающееся формулой II, представляют собой один или большее количество выбранных из группы, включающей 2,6-ди(2,6-диметилфенилимино)этилпиридин, 2,6-ди(2,6-диизопропилфенилимино)этилпиридин, 2,6-ди(фенилимино)этилпиридин, 2,6-ди(2-нафтилимино)этилпиридин, 2,6-ди(1-нафтилимино)этилпиридин, 2,6-ди(бутилимино)этилпиридин, 2,6-ди(гексилимино)этилпиридин, 2,6-ди(пентилимино)этилпиридин, 2,6-ди(октилимино)этилпиридин, 2,6-ди(бензилимино)этилпиридин, 2,6-ди(4-хлорфенилимино)этилпиридин, 2,6-ди(4-трифторметилфенилимино)этилпиридин, 2,6-ди(2-трифторметилфенилимино)этилпиридин, 2,6-ди(2-хлор-6-гидроксифенилимино)этилпиридин, 2,6-ди(8-хинолилимино)этилпиридин, 2,6-ди(4-хинолилимино)этилпиридин, 2,6-ди(3-хинолилимино)этилпиридин, 2,6-ди(2,4,6-триметилфенилимино)этилпиридин, 2-(фенилимино)этил-6-(2,6-диметилфенилимино)этилпиридин, 2-(фенилимино)этил-6-(2,6-диизопропилфенилимино)этилпиридин, 2-(фенилимино)этил-6-(п-хлорфенилимино)этилпиридин, 2-(2,6-диизопропилфенилимино)этил-6-(2,6-диметилфенилимино)этилпиридин, 2-(п-хлорфенилимино)этил-6-(2,6-диизопропилфенилимино)этилпиридин, 2-(2-гидрокси-4-хлорфенилимино)этил-6-(п-хлорфенилимино)этилпиридин, 2,6-ди(2-гидроксифенилимино)этилпиридин, 2,6-ди(2-этилфенилимино)этилпиридин, 2,6-ди(4-этилфенилимино)этилпиридин, 2,6-ди(2-пропилфенилимино)этилпиридин, 2,6-ди(4-пропилфенилимино)этилпиридин, 2,6-ди(2-бутилфенилимино)этилпиридин, 2,6-ди(4-бутилфенилимино)этилпиридин и 2,6-ди(2,6-диметилфенилимино)этилбензол, 2,6-ди(2,6-диизопропилфенилимино)этилбензол.

В контексте настоящего изобретения внутренний донор электронов также содержит дополнительное соединение, которое представляет собой один или большее количество выбранных из группы, включающей эфиры одноосновных или многоосновных кислот, ангидриды, кетоны, простые моноэфиры или содержащие несколько эфирных групп простые эфиры, спирты, амины и сложные эфиры диолов.

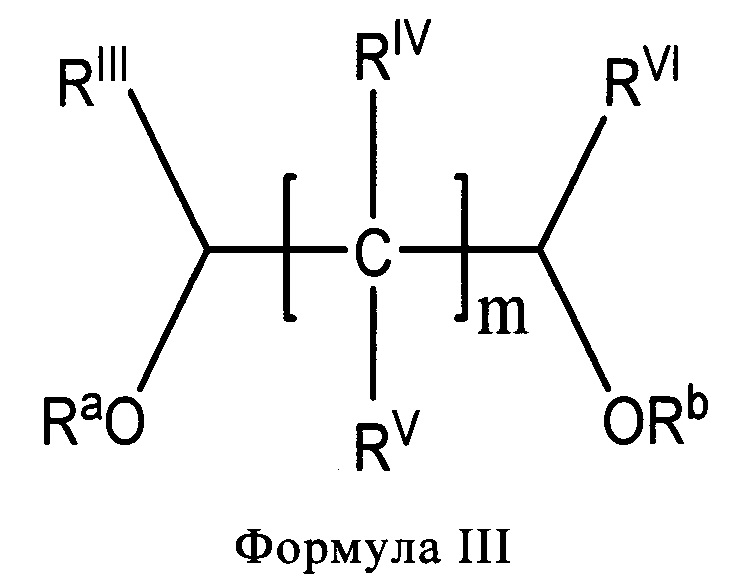

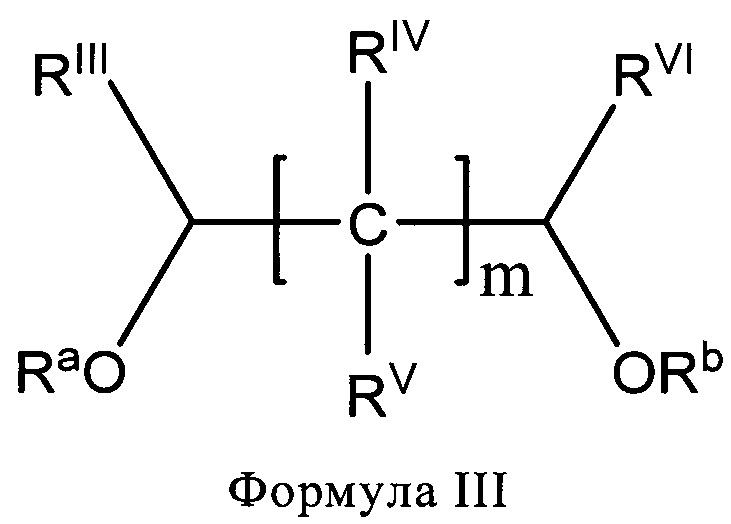

В одном варианте осуществления настоящего изобретения дополнительным соединением является простой диэфир, предпочтительно, если простой диэфир представляет собой соединение, описывающееся формулой III,

в формуле III RIII-RVI могут быть одинаковыми или отличаться друг от друга, каждый из них независимо обозначает водород, алкоксигруппу, замещенный аминогруппой, атомами галогенов С1-С20-гидрокарбил или С6-С20-арил, и два или большее количество из RIII-RVI могут быть связаны вместе с образованием кольца; Ra и Rb могут быть одинаковыми или отличаться друг от друга и обозначают С1-С20-гидрокарбил; m обозначает целое число, находящееся в диапазоне от 0 до 6. Предпочтительно, если RIV и RV связаны вместе с образованием кольца или RIII и RVI связаны вместе с образованием кольца.

В одном варианте осуществления простой диэфир представляет собой представляют собой один или большее количество выбранных из группы, включающей 2-изопропил-1,3-диметоксипропан, 2-бутил-1,3-диметоксипропан, 2-циклогексил-1,3-диметоксипропан, 2-бензил-1,3-диметоксипропан, 2-фенил-1,3-диметоксипропан, 2-(1-нафтил)-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2-изопропил-2-изобутил-1,3-диметоксипропан, 2-изопропил-2-бутил-1,3-диметоксипропан, 2,2-дициклопентил-1,3-дибензоилоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-дибутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-диизопропил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2-этил-2-бутил-1,3-диметоксипропан, 2,4-диметоксипентан, 3-этил-2,4-диметоксипентан, 3-метил-2,4-диметоксипентан, 3-пропил-2,4-диметоксипентан, 3-изопропил-2,4-диметоксипентан, 3,5-диметоксигептан, 4-этил-3,5-диметоксигептан, 4-пропил-3,5-диметоксигептан, 4-изопропил-3,5-диметоксигептан, 9,9-диметоксиметилфлуорен, 9,9-диметоксиметил-4-трет-бутилфлуорен, 9,9-диметоксиметил-4-пропилфлуорен, 9,9-диметоксиметил-1,2,3,4-тетрагидрофлуорен, 9,9-диметоксиметил-1,2,3,4,5,6,7,8-октагидрофлуорен, 9,9-диметоксиметил-2,3,6,7-дифенилпропилиден, 9,9-диметоксиметил-1,8-дихлорфлуорен, 7,7-диметоксиметил-2,5-динорборнадиен, 1,4-диметоксибутан, 2,3-диизопропил-1,4-диметоксибутан, 2,3-дибутил-1,4-диметоксибутан, 1,2-диметоксибензол, 3-этил-1,2-диметоксибензол, 4-бутил-1,2-диметоксибензол, 1,8-диметоксинафталин, 2-этил-1,8-диметоксинафталин, 2-пропил-1,8-диметоксинафталин, 2-бутил-1,8-диметоксинафталин, 4-бутил-1,8-диметоксинафталин, 4-изобутил-1,8-диметоксинафталин, 4-изопропил-1,8-диметоксинафталин и 4-пропил-1,8-диметоксинафталин.

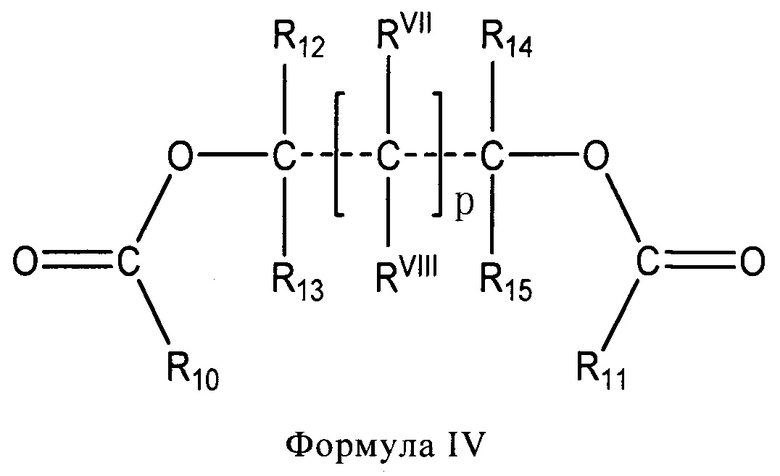

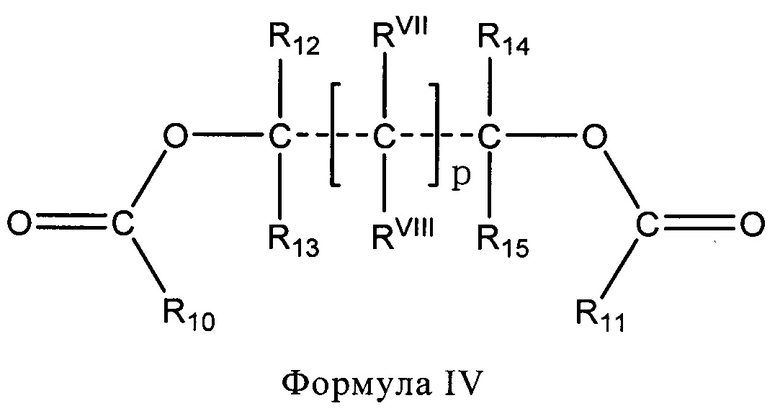

В одном варианте осуществления настоящего изобретения дополнительным соединением является сложный эфир диола и предпочтительно, если сложный эфир диола выбран из числа соединений, описывающихся формулой IV,

в формуле IV R10 и R11 могут быть одинаковыми или отличаться друг от друга и независимо друг от друга выбраны из группы, включающей замещенный галогеном или незамещенный линейный, разветвленный или циклический С1-С20-гидрокарбил; R12-R15 могут быть одинаковыми или отличаться друг от друга и независимо друг от друга выбраны из группы, включающей водород, атомы галогенов, гидроксигруппу, алкоксигруппу, С1-С12-алкил, С2-С12-алкенил или С6-С20-арил, где каждый из С1-С12-алкилов, С2-С12-алкенилов и С6-С20-арилов содержит или не содержит замещающую группу, и две или большее количество групп R12-R15 RVII и RVIII могут быть связаны вместе с образованием алициклического кольца или ароматического кольца; RVI и RVIII могут быть одинаковыми или отличаться друг от друга и независимо друг от друга выбраны из группы, включающей водород или линейный, разветвленный или циклический С1-С20-гидрокарбил, и RVII и RVIII могут быть связаны вместе с образованием кольца; р обозначает целое число, находящееся в диапазоне от 0 до 100.

В одном варианте осуществления сложный эфир диола представляет собой один или большее количество выбранных из группы, включающей 2-изопропил-1,3-дибензоилоксипропан, 2-бутил-1,3-дибензоилоксипропан, 2-циклогексил-1,3-дибензоилоксипропан, 2-бензил-1,3-дибензоилоксипропан, 2-фенил-1,3-дибензоилоксипропан, 2-(1-нафтил)-1,3-дибензоилоксипропан, 2-изопропил-1,3-диацетоксипропан, 2-изопропил-2-изопентил-1,3-дибензоилоксипропан, 2-изопропил-2-изобутил-1,3-дибензоилоксипропан, 2-изопропил-2-изопентил-1,3-дипропионилоксипропан, 2-изопропил-2-бутил-1,3-дибензоилоксипропан, 2-изопропил-2-изопентил-1-бензоилокси-3-бутирилоксипропан, 2-изопропил-2-изопентил-1-бензоилокси-3-циннамоилоксипропан, 2-изопропил-2-изопентил-1-бензоилокси-3-ацетоксипропан, 2,2-дициклопентил-1,3-дибензоилоксипропан, 2,2-дициклогексил-1,3-дибензоилоксипропан, 2,2-дибутил-1,3-дибензоилоксипропан, 2,2-диизобутил-1,3-дибензоилоксипропан, 2,2-диизопропил-1,3-дибензоилоксипропан, 2,2-диэтил-1,3-дибензоилоксипропан, 2-этил-2-бутил-1,3-дибензоилоксипропан, 2,4-дибензоилоксипентан, 3-этил-2,4-дибензоилоксипентан, 3-метил-2,4-дибензоилоксипентан, 3-пропил-2,4-дибензоилоксипентан, 3-изопропил-2,4-дибензоилоксипентан, 2,4-ди(2-пропилбензоилокси)пентан, 2,4-ди(4-пропилбензоилокси)пентан, 2,4-ди(2,4-диметилбензоилокси)пентан, 2,4-ди(2,4-дихлорбензоилокси)пентан, 2,4-ди(4-хлорбензоилокси)пентан, 2,4-ди(4-изопропилбензоилокси)пентан, 2,4-ди(4-бутилбензоилокси)пентан, 2,4-ди(4-изобутилбензоилокси)пентан, 3,5-дибензоилоксигептан, 4-этил-3,5-дибензоилоксигептан, 4-пропил-3,5-дибензоилоксигептан, 4-изопропил-3,5-дибензоилоксигептан, 3,5-ди(4-пропилбензоилокси)гептан, 3,5-ди(4-изопропилбензоилокси)гептан, 3,5-ди(4-изобутилбензоилокси)гептан, 3,5-ди(4-бутилбензоилокси)гептан, 2-бензоилокси-4-(4-изобутилбензоилокси)пентан, 2-бензоилокси-4-(4-бутилбензоилокси)пентан, 2-бензоилокси-4-(4-пропилбензоилокси)пентан, 3-бензоилокси-5-(4-изобутилбензоилокси)гептан, 3-бензоилокси-5-(4-бутилбензоилокси)гептан, 3-бензоилокси-5-(4-пропилбензоилокси)гептан, 9,9-дибензоилоксиметилфлуорен, 9,9-дипропионилоксиметилфлуорен, 9,9-диизобутирилоксиметилфлуорен, 9,9-дибутирилоксиметилфлуорен, 9,9-дибензоилоксиметил-4-трет-бутилфлуорен, 9,9-дибензоилоксиметил-4-пропилфлуорен, 9,9-дибензоилоксиметил-1,2,3,4-тетрагидрофлуорен, 9,9-дибензоилоксиметил-1,2,3,4,5,6,7,8-октагидрофлуорен, 9,9-дибензоилоксиметил-2,3,6,7-дифенилпропилиден, 9,9-дибензоилоксиметил-1,8-дихлорфлуорен, 7,7-дибензоилоксиметил-2,5-норборнадиен, 1,4-дибензоилоксибутан, 2,3-диизопропил-1,4-дибензоилоксибутан, 2,3-дибутил-1,4-дибензоилоксибутан, 1,2-дибензоилоксибензол, 3-этил-1,2-дибензоилоксибензол, 4-бутил-1,2-дибензоилоксибензол, 1,2-ди(н-бутилбензоилокси)бензол, 1,2-ди(изопропилбензоилокси)бензол, 3-н-пропил-1,2-дибензоилоксибензол, 3-изопропил-1,2-дибензоилоксибензол, 3-изобутил-1,2-дибензоилоксибензол, 3-н-пропил-1,2-ди(н-пропилбензоилокси)бензол, 3-пропил-1,2-ди(н-бутилбензоилокси)бензол, 3-изопропил-1,2-ди(н-пропилбензоилокси)бензол, 3-изопропил-1,2-ди(н-бутилбензоилокси)бензол, 3-изопропил-1,2-ди(изопропилбензоилокси)бензол, 3-изобутил-1,2-ди(н-пропилбензоилокси)бензол, 3-изобутил-1,2-ди(н-бутилбензоилокси)бензол, 3-изобутил-1,2-ди(изопропилбензоилокси)бензол, 3-пропил-1,2-ди(н-пропилбензоилокси)бензол, 1,8-дибензоилоксинафталин, 2-этил-1,8-дибензоилоксинафталин, 2-пропил-1,8-дибензоилоксинафталин, 2-бутил-1,8-дибензоилоксинафталин, 4-бутил-1,8-дибензоилоксинафталин, 4-изобутил-1,8-дибензоилоксинафталин, 4-изопропил-1,8-дибензоилоксинафталин и 4-пропил-1,8-дибензоилоксинафталин.

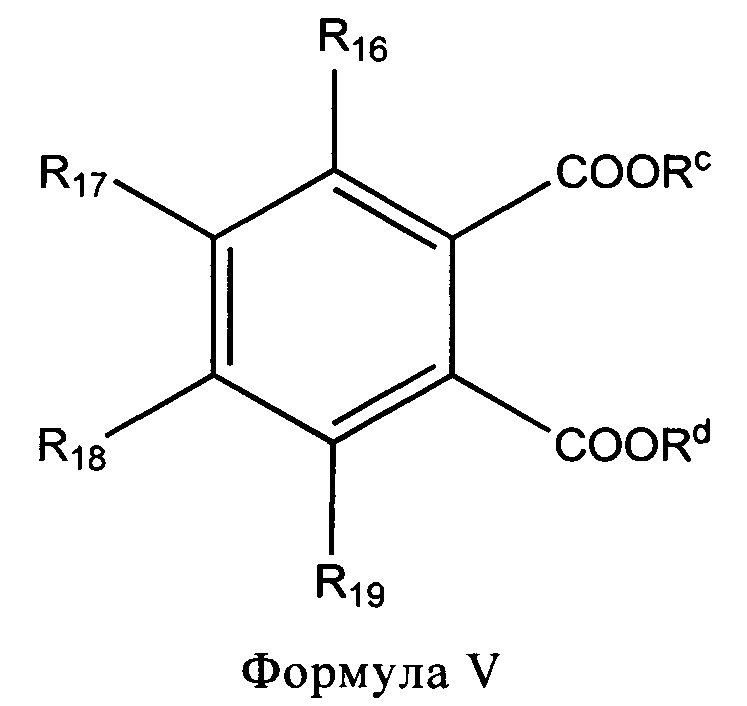

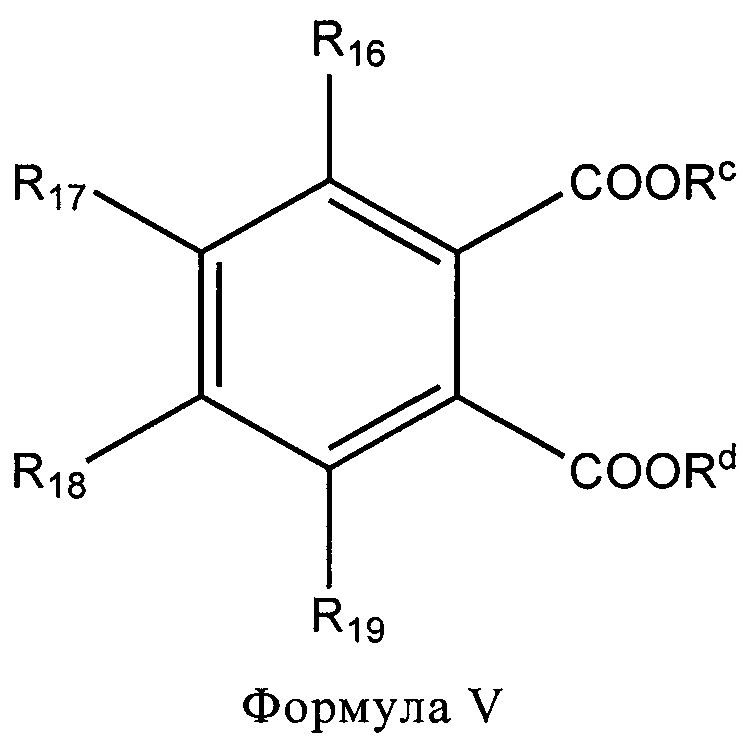

В одном варианте осуществления настоящего изобретения дополнительным соединением является сложный диэфир и предпочтительно, если сложный диэфир выбран из числа соединений, описывающихся формулой V,

в формуле V Rc и Rd могут быть одинаковыми или отличаться друг от друга и независимо друг от друга выбраны из группы, включающей линейный, разветвленный или циклический С1-С20-гидрокарбил, который не содержит замещающую группу или содержит замещающую группу, выбранную из группы, включающей гидроксигруппу и галоген; R16-R19 могут быть одинаковыми или отличаться друг от друга и независимо друг от друга выбраны из группы, включающей водород, атомы галогенов, гидроксигруппу, алкоксигруппу, С1-С12-алкил, С2-С12-алкенил или С6-С20-арил, где каждый из С1-С12-алкилов, С2-С12-алкенилов и С6-С20-арилов содержит или не содержит замещающую группу.

В одном варианте осуществления сложный диэфир представляет собой один или большее количество выбранных из группы, включающей диэтилфталат, дипропилфталат, диизобутилфталат, ди-н-бутилфталат, ди-н-пентилфталат, диизопентилфталат, динеопентилфталат, дигексилфталат, дигептилфталат, диоктилфталат, динонилфталат, диизобутил-2-метилфталат, ди-н-бутил-2-метилфталат, диизобутил-2-пропилфталат, ди-н-бутил-2-пропилфталат, диизобутил-2-бутилфталат, ди-н-бутил-2-бутилфталат, диизобутил-2-пропилфталат, ди-н-бутил-2-пропилфталат, диизобутил-4-пропилфталат, ди-н-бутил-4-бутилфталат, ди-н-бутил-2-хлорфталат, ди-н-бутил-2-хлорфталат, диизобутил-4-хлорфталат, ди-н-бутил-4-хлорфталат и ди-н-бутил-4-метоксифталат.

В одном варианте осуществления настоящего изобретения, если внутренний донор электронов содержит соединение, описывающееся формулой II, и дополнительное соединение, то массовое содержание соединения, описывающегося формулой II, в компоненте катализатора находится в диапазоне от 0,01 до 20%, предпочтительно от 1 до 15%, более предпочтительно от 2 до 10%; массовое содержание дополнительного соединения в компоненте катализатора находится в диапазоне от 0,01 до 20%, предпочтительно от 1 до 15%.

В предпочтительном варианте осуществления настоящего изобретения компонент катализатора содержит магний, галоген и внутренний донор электронов, где внутренний донор электронов выбран из числа составных внутренних доноров электронов, содержащих имин i), описывающийся формулой I или II, и дополнительное соединение. Дополнительное соединение представляет собой один или большее количество выбранных из группы, включающей эфиры одноосновных и многоосновных кислот, ангидриды, кетоны, простые моноэфиры или содержащие несколько эфирных групп простые эфиры, спирты, амины и сложные эфиры диолов, описанные выше.

Компонент катализатора, описанный выше, можно получить любым из описанных ниже способов.

Способ 1 включает следующие стадии:

1) введение в реакцию магнийсодержащего соединения с органическим спиртом с получением аддукта со спиртом; и

2) обработку аддукта со спиртом титансодержащим соединением с получением компонента катализатора.

Способ 2 включает следующие стадии:

1) растворение магнийсодержащего соединения в растворителе, содержащем органический эпоксид и фосфорорганическое соединение, и необязательно добавление инертного растворителя с получением смеси; и

2) добавление титансодержащего соединения для обработки смеси, полученной на стадии 1), с получением компонента катализатора.

В обоих описанных выше способе 1 и способе 2 внутренний донор электронов добавляют на стадии 1) или 2). Внутренний донор электронов представляет собой имин, описывающийся формулой I, или составной донор электронов, содержащий соединение, описывающееся формулой II, и дополнительное соединение.

В описанном выше способе 1 органический спирт выбран из числа одноатомных С2-С8-спиртов.

В описанном выше способе 2 органический эпоксид представляет собой по меньшей мере один, выбранный из группы, включающей алифатический С2-С8-олефин, диалкены, галогенированный алифатический олефин, оксиды диалкенов, простые глицидиловые эфиры и внутренние простые эфиры, предпочтительно из группы, включающей этиленоксид, пропиленоксид, бутиленоксид, бутадиеноксид, бутадиендиоксид, эпоксихлорпропан, простой метилглицидиловый эфир, простой диглицидиловый эфир и тетрагидрофуран. Фосфорорганическое соединение представляет собой по меньшей мере один, выбранный из группы триметилортофосфат, триэтилортофосфат, трибутилортофосфат, трифенилортофосфат, триметилфосфит, триэтилфосфит, трибутилфосфит и трифенилметилфосфат.

В обоих описанных выше способе 1 и способе 2 магнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей дигалогенид магния, алкоксимагний, алкилмагний, гидрат или аддукт со спиртом дигалогенида магния, или одно из производных, полученное путем замены атома галогена, содержащегося в молекуле дигалогенида магния, на алкоксигруппу или галогеналкоксигруппу, или их смесь, предпочтительно выбранное из группы, включающей дигалогенид магния, аддукт со спиртом дигалогенида магния и алкоксимагний.

В обоих описанных выше способе 1 и способе 2 титансодержащее соединение описывается формулой TiBq(OR20)4-q, в которой R20 обозначает С1-С20-гидрокарбильную группу, В обозначает галоген и q=0-4, предпочтительно, если титансодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, тетрабутоксититан, тетраэтоксититан, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана.

Получение имина, описывающегося формулой Z, I или II, известно. Например, его можно получить путем растворения альдегида или кетона в органическом растворителе с последующим добавлением амина и получением смеси, кипячения смеси с обратным холодильником при определенных условиях (в кислой или щелочной среде) для проведения конденсации с получением соединения, обладающего соответствующей структурой.

В конкретных примерах, предлагаемых в настоящем изобретении, если внутренний донор электронов представляет собой имин, описывающийся формулой I, то для получения компонента катализатора можно использовать способы, описанные ниже.

Способ i включает следующие стадии.

1]. Аддукт со спиртом галогенида магния диспергируют в диспергирующем реагенте и получают эмульсию, затем ее охлаждают, промывают и сушат и получают сферические носители состоящие из аддукта со спиртом галогенида магния.

2]. Для обработки полученных выше сферических носителей используют титансодержащее соединение. После промывки и сушки получают компонент катализатора.

В описанном выше способе имин добавляют на стадии 1] или 2].

Предпочтительно, если на стадии 1] расплавленный аддукт со спиртом галогенида магния при перемешивании диспергируют в диспергирующем реагенте, затем переносят в охлаждающую жидкость для охлаждения и придания формы.

Предпочтительно, если на стадии 2] сферические носители суспендируют в предварительно охлажденном титансодержащем соединении, затем температуру повышают. Во время повышения температуры в дополнение к имину добавляют внутренний донор электронов и затем добавляют титансодержащее соединение для обработки, проводимой один или большее количество раз. Отношение количества молей титансодержащего соединения к количеству молей аддукта со спиртом галогенида магния находится в диапазоне от 20 до 200, предпочтительно в диапазоне от 30 до 60. Температура предварительного охлаждения находится в диапазоне от -30 до 0°С, предпочтительно в диапазоне от -25 до -20°С. После завершения повышения температуры температура находится в диапазоне от 80 до 136°С, предпочтительно от 100 до 130°С.

В полученном компоненте катализатора содержание титана находится в диапазоне 1,5-6,0 мас. %, содержание внутреннего донора электронов находится в диапазоне 2,0-20,0 мас. %, содержание галогена находится в диапазоне 20-60 мас. %, содержание магния находится в диапазоне 10-50 мас. %, содержание инертного растворителя находится в диапазоне 0-6 мас. %. Предпочтительно, если внутренний донор электронов содержит 1-10 мас. % имина и 1-10 мас. % дополнительного внутреннего донора электронов, отличающегося от имина. Компонент катализатора обладает размером частиц, равным 5-300 мкм, предпочтительно равным 10-100 мкм, и удельной площадью поверхности, равной более 250 м2/г.

Кроме того, аддукт со спиртом галогенида магния описывается формулой MgX2⋅nROH, в которой R обозначает С1-С4-алкил, n находится в диапазоне 1,5-3,5 и X обозначает галоген, предпочтительно хлор, бром или йод. Аддукт со спиртом галогенида магния можно получить по реакции дигалогенида магния со спиртом при определенной температуре, где отношение количества молей спирта к количеству молей аддукта со спиртом галогенида магния находится в диапазоне от 1,5 до 5,5, предпочтительно в диапазоне от 2,0 до 3,0.

Кроме того, диспергирующий реагент представляет собой углеводородный растворитель, такой как керосин, парафиновое масло, вазелиновое масло и/или белое вазелиновое масло и т.п. Необязательно можно добавить поверхностно-активное вещество или кремнийорганическое соединение. В одном варианте осуществления настоящего изобретения в качестве диспергирующего реагента используют комбинацию белого вазелинового масла и силиконового масла.

Кроме того, охлаждающая жидкость представляет собой инертный углеводородный растворитель, обладающий низкой температурой кипения, такой как петролейный эфир, пентан, гексан и/или гептан.

Кроме того, титансодержащее соединение описывается формулой TiBq(OR20)4-q, в которой R20 обозначает С1-С20-гидрокарбильную группу, В обозначает галоген и q=0-4, предпочтительно, если титансодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, тетрабутоксититан, тетраэтоксититан, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана.

Кроме того, для промывки полученных сферических носителей и компонента катализатора используют инертный растворитель. Инертный растворитель включает С1-С20-алкан, циклоалкан, ароматический углеводород или их смеси.

Способ ii включает следующие стадии.

[1] смешивание магнийсодержащего соединения с органическим спиртом, затем добавление реагента для совместного осаждения для проведения реакции с получением аддукта со спиртом;

[2] добавление полученного выше аддукта со спиртом к раствору титансодержащего соединения, последующее фильтрование с получением первичных твердых частиц;

[3] повторное добавление первичных твердых частиц к раствору титансодержащего соединения, перемешивание и проведение реакции, последующее фильтрование с получением вторичных твердых частиц;

[4] промывка вторичных твердых частиц инертным растворителем, последующая сушка с получением компонента катализатора;

где внутренний донор электронов, содержащий имин, описывающийся формулой I, необязательно добавляют на стадиях [1]-[4].

Предпочтительно, если на стадии [1] описанного выше способа магнийсодержащее соединение и органический спирт при молярном отношении, составляющем 2-5, смешивают с инертным растворителем. После повышения температуры до равной 120-150°С добавляют Реагент для совместного осаждения при отношении количества молей магния к количеству молей реагента для совместного осаждения, составляющем 5-10, и затем проводят реакцию в течение 1-5 ч.

Предпочтительно, если на стадии [2] описанного выше способа аддукт со спиртом добавляют к раствору титансодержащего соединения при отношении количества молей титана к количеству молей магния, составляющем 20-50, и при температуре, находящейся в диапазоне от -15 до 40°С. Затем температуру повышают до 90-110°С. Реакцию проводят при 100-130°С в течение 1-3 ч. Твердые частицы выделяют фильтрованием.

Предпочтительно, если на стадии [3] описанного выше способа твердые частицы еще раз добавляют к раствору титансодержащего соединения при отношении количества молей титана к количеству молей магния, составляющем 20-50, перемешивают и реакцию проводят при 100-130°С в течение 1,5-3 ч. Твердые частицы выделяют фильтрованием.

Предпочтительно, если на стадии [2] или [4] внутренний донор электронов, содержащий имин, описывающийся формулой I, добавляют при отношении количества молей внутреннего донора электронов к количеству молей магния, составляющем 1-100. Температура реакционной смеси в момент добавления внутреннего донора электронов находится в диапазоне 60-100°С, предпочтительно в диапазоне 80-100°С; продолжительность проведения реакции находится в диапазоне 0,5-2 ч, предпочтительно в диапазоне 0,5-1 ч. Массовое содержание имина в полученном компоненте катализатора находится в диапазоне 0,5-20%.

Магнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей дигалогенид магния, алкоксимагний, алкилмагний, гидрат или аддукт со спиртом дигалогенида магния, или одно из производных, полученное путем замены атома галогена, содержащегося в молекуле дигалогенида магния, на алкоксигруппу или галогеналкоксигруппу, или их смесь, предпочтительно выбранное из группы, включающей дигалогенид магния, аддукт со спиртом дигалогенида магния и алкоксимагний.

Органический спирт выбран из числа одноатомных С2-С8-спиртов. Реагент для совместного осаждения представляет собой по меньшей мере один, выбранный из группы, включающей ангидрид органической кислоты, органическую кислоту, простой эфир и кетон. Инертный растворитель выбран из группы, включающей C1-С20-алкан, циклоалкан и ароматический углеводород.

Титансодержащее соединение описывается формулой TiBq(OR20)4-q, в которой R20 обозначает С1-С20-гидрокарбильную группу, В обозначает галоген и q=0-4. Предпочтительно, если титансодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, тетрабутоксититан, тетраэтоксититан, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана.

Способ iii включает следующие стадии:

(1) растворение магнийсодержащего соединения в смешанном растворителе, содержащем органический эпоксид, фосфорорганическое соединение и инертный растворитель, с получением однородного раствора, который затем смешивают с титансодержащим соединением с последующим осаждением твердого вещества в присутствии реагента для совместного осаждения; и

(2) обработка твердого вещества внутренним донором электронов для нанесения внутреннего донора электронов на твердое вещество с получением компонента катализатора.

Внутренний донор электронов содержит имин, описывающийся формулой I.

На стадии (1) описанного выше способа магнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей дигалогенид магния, алкоксимагний, алкилмагний, гидрат или аддукт со спиртом дигалогенида магния, или одно из производных, полученное путем замены атома галогена, содержащегося в молекуле дигалогенида магния, на алкоксигруппу или галогеналкоксигруппу, предпочтительно выбранное из группы, включающей дигалогенид магния, аддукт со спиртом дигалогенида магния и алкоксимагний.

Органический эпоксид представляет собой по меньшей мере один, выбранный из группы, включающей алифатический С2-С8-олефин, диалкены, галогенированный алифатический олефин, оксиды диалкенов, простые глицидиловые эфиры и внутренние простые эфиры. Предпочтительно, если органический эпоксид представляет собой по меньшей мере один, выбранный из группы, включающей этиленоксид, пропиленоксид, бутиленоксид, бутадиеноксид, бутадиендиоксид, эпоксихлорпропан, простой метилглицидиловый эфир, простой диглицидиловый эфир и тетрагидрофуран.

Фосфорорганическое соединение представляет собой по меньшей мере один, выбранный из группы, включающей триметилортофосфат, триэтилортофосфат, трибутилортофосфат, трифенилортофосфат, триметилфосфит, триэтилфосфит, трибутилфосфит и трифенилметилфосфат.

Титансодержащее соединение описывается формулой TiBq(OR20)4-q, в которой R20 обозначает С1-С20-гидрокарбильную группу, В обозначает галоген и q=0-4, предпочтительно, если титансодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, тетрабутоксититан, тетраэтоксититан, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана.

Реагент для совместного осаждения представляет собой по меньшей мере один, выбранный из группы, включающей ангидрид органической кислоты, органическую кислоту, простой эфир и кетон. Инертный растворитель выбран из группы, включающей С1-С20-алкан, циклоалкан и ароматический углеводород, предпочтительно выбран из группы, включающей гексан, гептан, октан, декан, бензол, толуол, ксилол или их производные.

В описанном выше способе количество органического эпоксида находится в диапазоне 0,2-10 молей, количество фосфорорганического соединения находится в диапазоне 0,1-3 моля, количество титансодержащего соединения находится в диапазоне 1-15 молей, количество внутреннего донора электронов находится в диапазоне 0,005-15 молей, количество реагента для совместного осаждения находится в диапазоне 0-5 молей в пересчете на 1 моль магния. Предпочтительно, если количество имина, описывающегося формулой I, содержащегося во внутреннем доноре электронов, находится в диапазоне 0,01-10 молей.

В описанных выше способах i-iii внутренний донор электронов, содержащийся в компоненте катализатора, в дополнение к соединению, описывающемуся формулой I, дополнительно содержит по меньшей мере одно соединение, выбранное из группы, включающей сложные эфиры, простые эфиры, кетоны и амины, предпочтительно выбранное из группы, включающей сложные эфиры диолов, сложные диэфиры, простые диэфиры или эфиры многоосновных алифатических/ароматических карбоновых кислот, включая являющиеся предпочтительными эфиры многоосновных карбоновых кислот, раскрытые в CN 85100997, содержание которой включено в настоящее изобретение.

Настоящее изобретение также относится к катализатору, предназначенному для полимеризации олефина, содержащему продукт реакции следующих компонентов:

a. описанный выше компонента катализатора, который содержит имин, описывающейся формулой I, или полученный любым из описанных выше способов i, ii и iii;

b. алюминийорганическое соединение;

c. необязательный компонент - кремнийорганическое соединение.

В контексте настоящего изобретения отношение количеств компонентов a:b:c = 1 моль:20-800 молей:0-100 молей в пересчете на 1 моль титансодержащего соединения.

Кроме того, алюминийорганическое соединение описывается формулой AlRerY3-r, в которой Re обозначает водород или С1-С20-гидрокарбил, Y обозначает галоген, r обозначает целое число и 0<r≤3. Конкретные примеры алюминийорганического соединения представляют собой по меньшей мере один, выбранный из группы, включающей триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий, диэтилхлорид алюминия, диизобутилхлорид алюминия, диэтилхлорид алюминия, диизобутилхлорид алюминия, дихлорэтилалюминий и дихлорэтилалюминий, предпочтительно выбранный из группы, включающей триэтилалюминий и/или триизобутилалюминий.

Для получения олефинового полимера, обладающего высокой стереорегулярностью, в описанный выше катализатор необходимо добавить внешний донор электронов, внешний донор электронов представляет собой, например, кремнийорганическое соединение, которое описывается формулой RfsSi(ORg)4-s, в которой 0≤s≤3, Rf и Rg независимо выбраны из группы, включающей алкил, циклоалкил, арил, галогенированный алкил или аминогруппу, и Rf также может обозначать атом галогена или атом водорода. Предпочтительно, если кремнийорганическое соединение представляет собой по меньшей мере один, выбранный из группы, включающей следующие кремнийорганические соединения: триметилметоксисилан, триметилэтоксисилан, триметилфеноксисилан, триметилдиметоксисилан, триметилдиэтоксисилан, циклогексилметилдиэтоксисилан, метилциклогексилдиметоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, фенилтриэтоксисилан, фенилтриметоксисилан и винилтриметоксисилан, предпочтительно выбранное из группы, включающей циклогексилметилдиметоксисилан и диизопропилдиметоксисилан.

Настоящее изобретение также относится к катализатору преполимеризации, предназначенному для полимеризации олефина, содержащему преполимер, полученный путем преполимеризации описанного выше твердого компонента катализатора и олефина. Предпочтительно, если степень превращения при преполимеризации составляет 0,1-1000 г преполимера/1 г твердого компонента катализатора. Предпочтительно, если олефином является этилен или пропен. Преполимеризацию можно провести в газовой фазе или в жидкой фазе по известной методике. Стадии преполимеризации можно провести в поточном режиме, в виде части непрерывного процесса полимеризации или их можно провести независимо в периодическом режиме.

Полимеризацию олефина, предлагаемую в настоящем изобретении, проводят в присутствии описанного выше компонента катализатора, описанного выше катализатора или описанного выше катализатора преполимеризации. Реакцию полимеризации олефина проводят по известным методикам проведения полимеризации в газовой фазе или в жидкой фазе или с использованием комбинации обеих методик. Предпочтительно, если олефином является этилен или пропен.

Настоящее изобретение также относится к катализатору, содержащему приведенные ниже компоненты а) и b) и необязательный компонент с):

a) описанный выше компонент катализатора, который представляет собой составной внутренний донор электронов, содержащий соединение, описывающееся формулой II, и дополнительное соединение;

b) сокатализатор - алюминийорганическое соединение, и

c) внешний донор электронов - кремнийорганическое соединение.

Описанный выше катализатор можно получить приведенными ниже способами.

Способ i' включает следующие стадии. Галогенид магния растворяют в однородном растворе, содержащем органический эпоксид и фосфорорганическое соединение. К раствору также можно добавить инертный растворитель. Полученный выше однородный раствор смешивают с тетрагалогенидом титана или его производным. Если в реакционной системе содержится реагент для совместного осаждения, то осаждается твердое вещество. Соединения, описывающиеся формулой I и формулой II, наносят на твердое вещество, которое затем последовательно обрабатывают тетрагалогенидом титана или инертным растворителем и соединением, описывающимся формулой I, и получают твердый катализатор, который содержит титан, магний, галоген, донор электронов и т.д.

Способ ii' включает следующие стадии. Галогенид магния или магнийорганическое соединение, спирт и титанат или галогенид титана тщательно перемешивают в инертном растворителе. Полученную смесь сначала нагревают и затем охлаждают и получают сферические носители - алкоксимагний или алкоксихлорид магния, или к полученной смеси добавляют инертный растворитель и получают однородный раствор аддукта со спиртом. Полученные выше носители или однородный раствор смешивают с тетрагалогенидом титана или его производным и выдерживают при низкой температуре в течение определенного промежутка времени. После обеспечиваемого нагреванием повышения температуры к полученной смеси добавляют соединения, описывающиеся формулой I и II, которую затем обрабатывают тетрагалогенидом титана или инертным растворителем. В заключение полученную смесь фильтруют, промывают и сушат и получают твердый катализатор, который содержит титан, магний, галоген, донор электронов и т.д.

Способ iii' включает следующие стадии. Галогенид магния растворяют в однородном растворе, содержащем органический эпоксид и фосфорорганическое соединение. К раствору также можно добавить инертный растворитель. К однородному раствору добавляют соединения, описывающиеся формулой I и формулой II. Затем полученный выше раствор смешивают с тетрагалогенидом титана или его производным и выдерживают при низкой температуре в течение определенного промежутка времени. После обеспечиваемого нагреванием повышения температуры полученную смесь обрабатывают тетрагалогенидом титана или инертным растворителем. В заключение полученную смесь фильтруют, промывают и сушат и получают твердый катализатор, который содержит титан, магний, галоген, донор электронов и т.д.

Способ iiii' включает следующие стадии. Галогенид магния растворяют в однородном растворе, содержащем органический эпоксид и фосфорорганическое соединение. К раствору также можно добавить инертный растворитель. Полученный выше однородный раствор смешивают с тетрагалогенидом титана или его производным. Если в реакционной системе содержится реагент для совместного осаждения, то осаждается твердое вещество. Соединения, описывающиеся формулой II, наносят на твердое вещество, которое затем последовательно обрабатывают тетрагалогенидом титана, инертным растворителем и соединением, описывающимся формулой I. В заключение полученную смесь фильтруют, промывают и сушат и получают твердый катализатор, который содержит титан, магний, галоген, донор электронов и т.д.

Настоящее изобретение обладает следующими особенностями.

1. В литературе не описано применение соединения, использующегося в настоящем изобретении, для получения катализатора типа катализатора на подложке или в реакции полимеризации олефина. Обычный неметаллоценовый катализатор, предназначенный для полимеризации олефина, содержит комплекс амина с переходным металлом, обладающий высокой прочностью связи. Вследствие этого в способе полимеризации необходимо использование эффективного сокатализатора (такого как метилалюминоксан (МАО) и т.п.), который образует один активный центр во время проведения полимеризации. В отличие от этого, в молекулярной структуре имина, применяющегося в настоящем изобретении, сохраняется двойная связь углерод-азот, которая обладает низкой энергией связи при взаимодействии с металлом во время образования катализатора. Поэтому имин может выступать в качестве внутреннего донора электронов. При этом в каталитической системе, в которой внутренний донор электронов нанесен на MgCl2, имин координируется не только с металлическим Ti, но также может координироваться с металлическим Mg и таким образом образует множество активных центров во время проведения реакции полимеризации. Поэтому с точки зрения механизма реакции полимеризации эти два катализатора существенно различаются.

2. При применении катализатора, предлагаемого в настоящем изобретении, в реакции полимеризации олефина катализатор обладает высокой активностью, хорошей чувствительностью по отношению к водороду и низкой скоростью уменьшения активности и полученный полимер обладает регулируемой изотактичностью и широким молекулярно-массовым распределением.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретении более подробно будет разъяснено ниже с помощью вариантов осуществления. Следует отметить, что варианты осуществления приведены для иллюстрации настоящего изобретения, а не для его ограничения.

Использовали приведенные ниже методики исследования.

Индекс изотактичности (ИИ) полипропилена определяли по методике экстракции кипящим гептаном;

Индекс расплава (ИР) полипропилена определяли в соответствии со стандартом ASTM D1238-99;

Молекулярно-массовое распределение (Mw/Mn) полипропилена определяли с помощью гельпроникающего хроматографа, выпускающегося фирмой Waters, с использованием 1,2,4-трихлорбензола в качестве растворителя и стирола в качестве стандартного образца;

Исследование полипропилена с помощью ядерного магнитного резонанса проводили путем получения спектра 1H-ЯМР полимера с использованием ЯМР спектрометра Bruke dmx, 300 МГц, при температуре, равной 275 K, с использованием дейтерированного хлороформа в качестве растворителя и ТМС (тетраметилсилан) в качестве внутреннего стандарта.

(А) Синтез внутренних доноров электронов

(1А) Синтез иминов, описывающихся формулой I

Пример 1А-1. Синтез 2,4-дифенилиминопентана

2 г Ацетилацетона, 80 мл изопропанола и 0,2 мл ледяной уксусной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 20 мл раствора изопропанола, содержащего 3,86 г анилина. Полученную смесь перемешивали и реакцию проводили в течение 1 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 12 ч. Затем реакционный раствор концентрировали при пониженном давлении и очищали с помощью хроматографического разделения и получали 3,02 г продукта (выход составлял 60%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,96-7,86 (6Н, m, ArH), 7,65-7,46 (4Н, m, ArH), 3,02-3,25 (2Н, s, СН2), 1,16-1,30 (3Н, s, СН3), 0,98-1,12 (3Н, s, СН3); масс-спектр, ПД-масс-спектрометрия (ПД - полевая десорбция): 250.

Пример 1А-2. Синтез 2,4-ди-п-хлорфенилиминопентана

1 г Ацетилацетона, 50 мл этанола и 10 мл бензола помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 40 раствора этанола, содержащего 2,58 г п-хлоранилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 100°С и реакцию проводили при кипячении с обратным холодильником в течение 24 ч. Затем реакционный раствор концентрировали при пониженном давлении и очищали с помощью хроматографического разделения и получали 2,38 г продукта (выход составлял 57%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,96-7,86 (4Н, m, ArH), 7,38-7,56 (4Н, m, ArH), 3,05-3,28 (2Н, s, СН2), 1,16-1,30 (3Н, s, СН3), 0,98-1,12 (3Н, s, СН3); масс-спектр, ПД-масс-спектрометрия: 318.

Пример 1А-3. Синтез 2,4-ди(2,6-диизопропилфенилимино)пентана

1 г Ацетилацетона, 40 мл изопропанола и 0,2 мл ледяной уксусной кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 50 мл раствора изопропанола, содержащего 3,68 г 2,6-диизопропиланилина. Полученную смесь перемешивали и реакцию проводили в течение 1 ч, смесь нагревали до 100°С и реакцию проводили при кипячении с обратным холодильником в течение 26 ч. Затем реакционный раствор концентрировали при пониженном давлении и очищали с помощью хроматографического разделения и получали 2,08 г светло-желтой жидкости (выход составлял 67%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,63-7,46 (3Н, m, ArH), 3,25-3,38 (6Н, m, СН и СН2), 1,21-1,38 (27Н, m, СН3), 0,98-1,12 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 418.

Пример 1А-4. Синтез 2,4-ди(2,6-диметилфенилимино)пентана

1 г Ацетилацетона, 80 мл изопропанола и 0,2 мл ледяной уксусной кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 30 мл раствора изопропанола, содержащего 2,46 г 2,6-диметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 0,5 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 24 ч. Затем реакционный раствор концентрировали при пониженном давлении и очищали с помощью хроматографического разделения и получали 2,72 г светло-желтой жидкости (выход составлял 67%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,72-7,53 (3Н, m, ArH), 3,25-3,31 (2Н, m, СН2), 2,31-2,54 (12Н, m, СН3), 1,20-1,35 (3Н, m, СН3), 0,98-1,12 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 306.

Пример 1А-5. Синтез 2,4-ди(2,4,6-триметилфенилимино)пентана

1 г Ацетилацетона, 40 мл безводного этанола и 0,5 мл ледяной уксусной кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 50 мл раствора этанола, содержащего 2,73 г 2,4,6-триметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 1 ч, смесь нагревали до 100°С и реакцию проводили при кипячении с обратным холодильником в течение 36 ч. Затем реакционный раствор концентрировали при пониженном давлении и очищали с помощью хроматографического разделения и получали 2,07 г продукта (выход составлял 62%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,86-7,66 (4Н, m, ArH), 3,16-3,28 (2Н, m, СН2), 2,30-2,52 (18Н, m, СН3), 1,21-1,34 (3Н, m, СН3), 0,98-1,14 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 334.

Пример 1А-6. Синтез 1-фенил-1,3-ди(2,4,6-триметилфенилимино)бутана

0,82 г Бензоилацетона, 80 мл изопропанола и 0,3 мл ледяной уксусной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 20 мл раствора изопропанола, содержащего 2,86 г 2,4,6-триметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 48 ч. После охлаждения реакционного раствора получали желтое твердое вещество. Твердое вещество перекристаллизовывали из этанола и получали 1,3 г светло-желтых кристаллов (выход составлял 66%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,96-7,80 (5Н, m, ArH), 7,68-7,56 (4Н, m, ArH), 3,23-3,36 (2Н, s, СН2), 2,28-2,42 (18Н, m, СН3), 1,08-1,28 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 396.

Пример 1А-7. Синтез 1-фенил-1,3-ди(2,6-диизопропилфенилимино)бутана

0,82 г Бензоилацетона, 60 мл изопропанола и 0,5 мл муравьиной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 40 мл раствора изопропанола, содержащего 1,85 г 2,6-диизопропиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 36 ч. После концентрирования реакционного раствора при пониженном давлении получали желтое твердое вещество. Твердое вещество перекристаллизовывали из этанола и получали 1,6 г белых кристаллов (выход составлял 61%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,96-7,82 (7Н, m, ArH), 7,66-7,46 (4Н, m, ArH), 3,20-3,43 (6Н, m, СН и СН2), 1,20-1,38 (24Н, m, СН3), 0,98-1,12 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 480.

Пример 1А-8. Синтез 1,3-дифенил-1,3-ди(2,6-диизопропилфенилимино)пропана

1,12 г Бензоилметана, 80 мл изопропанола и 0,5 мл уксусной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 20 мл раствора изопропанола, содержащего 1,8 г 2,6-диизопропиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 48 ч и затем охлаждали до комнатной температуры. После концентрирования реакционного раствора при пониженном давлении получали желтое твердое вещество. Твердое вещество перекристаллизовывали из этанола и получали 1,65 г светло-желтых кристаллов (выход составлял 61%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3):7,96-7,76 (12Н, m, ArH), 7,66-7,46 (4Н, m, ArH), 3,21-3,36 (6Н, m, СН и СН2), 1,13-1,36 (24Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 542.

Пример 1А-9. Синтез 1,3-дифенил-1,3-ди(2,6-диметилфенилимино)пропана

1,12 г Бензоилметана, 80 мл изопропанола и 0,5 мл муравьиной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 20 мл раствора изопропанола, содержащего 1,3 г 2,6-диметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 24 ч и затем охлаждали до комнатной температуры. После концентрирования реакционного раствора при пониженном давлении получали желтое твердое вещество. Твердое вещество перекристаллизовывали из этанола и получали 1,39 г светло-желтых кристаллов (выход составлял 65%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,96-7,67 (12Н, m, ArH), 7,66-7,48 (4Н, m, ArH), 3,21-3,25 (2Н, s, СН2), 2,11-2,23 (12Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 430.

Пример 1А-10. Синтез 1-фенил-1,3-ди(2,6-диметилфенилимино)бутана

0,81 г Бензоилацетона, 60 мл изопропанола и 0,5 мл муравьиной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 30 мл раствора изопропанола, содержащего 1,3 г 2,6-диметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 18 ч. После концентрирования реакционного раствора при пониженном давлении получали белое твердое вещество. Твердое вещество перекристаллизовывали из этанола и получали 1,12 г белых кристаллов (выход составлял 61%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,96-7,76 (5Н, m, ArH), 7,66-7,46 (3Н, m, ArH), 2,12-2,23 (2Н, m, СН2), 2,12-2,23 (2Н, m, СН2), 2,26-2,38 (12Н, m, СН3), 2,01-2,02 (2Н, s, СН2), 1,01-1,12 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 368.

Пример 1А-11. Синтез 3,5-ди(2,6-диизопропилфенилимино)гептана

1,28 г 3,5-Гептадиона, 80 мл изопропанола и 0,5 мл уксусной кислоты помещали в трехгорлую колбу объемом 250 мл, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 20 мл раствора изопропанола, содержащего 3,68 г 2,6-диизопропиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 ч, смесь нагревали до 90°С и реакцию проводили при кипячении с обратным холодильником в течение 36 ч. После концентрирования реакционного раствора при пониженном давлении получали желтое твердое вещество. Твердое вещество очищали с использованием колонки и получали 2,36 г светло-желтой жидкости (выход составлял 53%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,46-7,78 (6Н, m, ArH), 3,21-3,36 (4Н, m, СН), 2,12-2,23 (2Н, m, СН2), 1,58-1,86 (4Н, m, СН2), 1,26-1,38 (24Н, m, СН3), 0,97-1,21 (6Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 446.

Пример 1А-12. Синтез 2-(2-нафтилимино)-4-(4-трифторфенилимино)пентана

1,1 г Ацетилацетона, 100 мл метилбензола и 0,35 г п-метилбензолсульфоновой кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 1,43 г 2-нафтиламина. Реакционную смесь нагревали до 130°С и реакцию проводили при кипячении с обратным холодильником в течение 30 ч и воду отделяли. После охлаждения смеси до комнатной температуры добавляли 1,62 г 4-трифторметиланилина, затем смесь нагревали и реакцию проводили при кипячении с обратным холодильником в течение 36 ч и воду отделяли. Реакционный раствор концентрировали при пониженном давлении для удаления растворителя. Остаток промывали насыщенным водным раствором бикарбоната натрия, трижды экстрагировали с помощью 50 мл безводного эфира. Органические фазы смешивали и сушили над безводным сульфатом натрия. Растворитель удаляли. Первичный продукт перекристаллизовывали из этанола и получали 2,16 г продукта (выход составлял 58%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 8,02-8,16 (3Н, m, ArH), 7,86-7,70 (9Н, m, ArH), 2,01-2,16 (2Н, s, СН2), 1,21-1,35 (3Н, m, СН3), 0,98-1,14 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 368.

Пример 1А-13. Синтез 2,4-ди(2,6-диизопропилфенилимино)-1,1,1-трифторпентана

1,54 г 1,1,1-Трифтор-2,4-пентандиона, 100 мл метилбензола и 0,35 г п-метилбензолсульфоновой кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 1,78 г 2,6-диизопропиланилина. Реакционную смесь нагревали до 130°С и реакцию проводили при кипячении с обратным холодильником в течение 30 ч и воду отделяли. После охлаждения смеси до комнатной температуры добавляли 1,78 г 2,6-диизопропиланилина, затем смесь нагревали и реакцию проводили при кипячении с обратным холодильником в течение 36 ч и воду отделяли. Реакционный раствор концентрировали при пониженном давлении для удаления растворителя. Остаток промывали насыщенным водным раствором бикарбоната натрия, трижды экстрагировали с помощью 50 мл безводного эфира. Органические фазы смешивали и сушили над безводным сульфатом натрия. Растворитель удаляли. Первичный продукт очищали с использованием колонки и получали 2,83 г твердого светло-желтого продукта (выход составлял 60%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 8,02-8,16 (3Н, m, ArH), 7,76-7,68 (6Н, m, ArH), 3,21-3,36 (4Н, m, СН), 2,01-2,16 (2Н, s, СН2), 1,22-1,34 (24Н, m, СН3), 0,98-1,14 (3Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 472.

Пример 1А-14. Синтез 1-(2-фурил)-4,4,4-трифтор-1,3-ди(2,6-диизопропилфенилимино)бутана

2,06 г 1-(2-Фурил)-4,4,4-трифтор-1,3-бутандиона, 100 мл метилбензола и 0,32 г п-метилбензолсульфоновой кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем при комнатной температуре медленно добавляли 3,68 г 2,6-диизопропиланилина. Реакционную смесь нагревали до 130°С и реакцию проводили при кипячении с обратным холодильником в течение 72 ч и воду отделяли. Затем реакционный раствор концентрировали при пониженном давлении для удаления растворителя. Остаток промывали насыщенным водным раствором бикарбоната натрия, трижды экстрагировали с помощью 50 мл безводного эфира. Органические фазы смешивали и сушили над безводным сульфатом натрия. Растворитель удаляли. Первичный продукт очищали с использованием колонки и получали 2,07 г твердого светло-желтого продукта (выход составлял 60%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 8,02-8,16 (2Н, m, ArH), 7,46-7,58 (4Н, m, ArH), 7,06-7,24 (3Н, m, ArH), 3,21-3,36 (4Н, m, СН), 1,22-1,34 (12Н, m, СН3), 1,08-1,14 (12Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 524.

Пример 1А-15. Синтез 2-[1-(2,6-диизопропилфенилимино)этил]-1-(2,6-диизопропилфенилимин)циклогексана

1,4 г 2-Ацетилциклогексанона, 100 мл метилбензола и 0,32 г п-метилбензолсульфоновой кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем медленно добавляли 3,68 г 2,6-диизопропиланилина. Реакцию проводили при кипячении с обратным холодильником в течение 62 ч и воду отделяли. Реакционный раствор концентрировали при пониженном давлении для удаления растворителя. Остаток промывали насыщенным водным раствором бикарбоната натрия, трижды экстрагировали с помощью 50 мл безводного эфира. Органические фазы смешивали и сушили над безводным сульфатом натрия. Растворитель удаляли. Первичный продукт очищали с использованием колонки и получали 2,37 г светло-желтой жидкости (выход составлял 52%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,46-7,58 (2Н, m, ArH), 7,06-7,24 (4Н, m, ArH), 3,21-3,36 (4Н, m, СН), 1,65-1,70 (1Н, m, СН), 1,37-1,40 (6Н, m, СН2), 1,22-1,34 (12Н, m, СН3), 1,08-1,14 (12Н, m, СН3); масс-спектр, ПД-масс-спектрометрия: 458.

Пример 1А-16. Синтез 2-[1-(2,6-диметилфенилимино)этил]-1-(2,6-диметилфенилимино)циклогексана

1,4 г 2-Ацетилциклогексанона, 100 мл метилбензола и 0,32 г п-метилбензолсульфоновой кислоты помещали в трехгорлую колбу, в которой воздух заменен на азот, и смешивали до однородности путем перемешивания при комнатной температуре, затем медленно добавляли 2,5 г 2,6-диметиланилина. Реакционную смесь нагревали до 130°С и реакцию проводили при кипячении с обратным холодильником в течение 72 ч и воду отделяли Реакционную смесь нагревали до 130°С и реакцию проводили при кипячении с обратным холодильником в течение 62 ч и воду отделяли. Реакционный раствор концентрировали при пониженном давлении для удаления растворителя. Остаток промывали насыщенным водным раствором бикарбоната натрия, трижды экстрагировали с помощью 50 мл безводного эфира. Органические фазы смешивали и сушили над безводным сульфатом натрия. Растворитель удаляли. Первичный продукт очищали с использованием колонки и получали 2,37 г светло-желтой жидкости (выход составлял 52%). 1Н-ЯМР (δ, част./млн, ТМС, CDCl3): 7,46-7,58 (2Н, m, ArH), 7,06-7,24 (4Н, m, ArH), 4,62-4,66 (0,5Н, s, NH), 2,37-2,46 (12Н, m, СН3), 1,65-1,70 (0,5Н, m, СН), 1,38-1,43 (4Н, m, СН2), 1,22-1,34 (4Н, m, СН2), 0,98-1,04 (3Н, s, СН3); масс-спектр, ПД-масс-спектрометрия: 346.

(В) Получение твердых компонентов катализатора и реакция полимеризации олефина

(1В) Твердые компоненты катализатора, содержащие имины, описывающиеся формулой I

Пример 1В-1

(1) Получение твердого компонента катализатора

36,5 мл Безводного этанола и 21,3 г безводного хлорида магния помещали в первый реактор объемом 250 мл, снабженный обратным холодильником, механической мешалкой и термометром, и в котором воздух полностью заменен на азот. Смесь перемешивали и нагревали, что приводило к полному растворению хлорида магния, затем добавляли 75 мл белого вазелинового масла и 75 мл силиконового масла и выдерживали при 120°С в течение определенного промежутка времени. Во второй реактор объемом 500 мл, снабженный гомогенизатором, заранее помещали 112,5 мл белого вазелинового масла и 112,5 мл силиконового масла и предварительно нагревали до 120°С. Первую смесь быстро переносили во второй реактор. Полученную смесь, содержащуюся во втором реакторе, выдерживали при 120°С и перемешивали при скорости, равной 3500 оборотов/мин, в течение 3 мин и при перемешивании переносили в третий реактор. В третий реактор заранее добавляли 1600 мл гексана и охлаждали до -25°С. Во время переноса смеси в третий реактор температура в реакторе не превышала 0°С. Полученную смесь, содержащуюся в третьем реакторе, фильтровали с отсасыванием и промывали гексаном и сушили в вакууме и получали 41 г сферических частиц аддукта со спиртом хлорида магния. После просеивания полученных частиц носители (100-400 меш) отбирали и проводили анализ. Анализ показывал, что компонентом носителей являлся MgCl2⋅2,38C2H5OH.

Отвешивали 7 г полученных выше сферических носителей MgCl2⋅2,38C2H5OH и медленно добавляли в реакционную колбу, в которую заранее добавляли 100 мл тетрахлорида титана и предварительно охлаждали до -20°С. Полученную смесь постепенно нагревали в реакторе до 40°С, затем добавляли ДНБФ (ди-н-бутилфталат; 0,003 моля) и имин, 2,4-ди(2,6-диизопропилфенилимино)пентан, формулы I (0,003 моля). Полученную смесь в течение 1 ч непрерывно нагревали до 100°С, выдерживали в течение 2 ч и затем проводили фильтрование с отсасыванием. К смеси повторно добавляли 100 мл TiCl4, затем нагревали в течение 1 ч до 120°С, выдерживали в течение 2 ч и проводили фильтрование с отсасыванием. Затем смесь несколько раз промывали с помощью 60 мл гексана до тех пор, пока в фильтрате не переставал обнаруживаться хлорид-ион. Осадок на фильтре сушили в вакууме и получали твердый компонент катализатора.

(2) Полимеризация пропилена

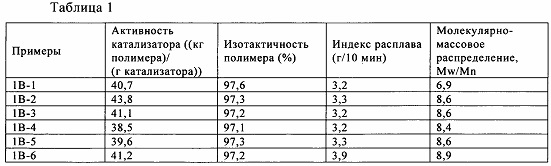

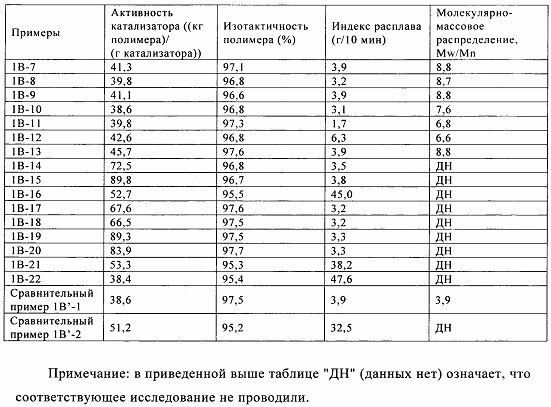

2,5 мл AlEt3 и 0,1 ммоля циклогексилметилдиметоксисилана (ЦГММС) помещали в изготовленный из нержавеющей стали реактор, обладающий объемом, равным 5 л, и в котором воздух полностью заменен на газообразный пропилен, и затем добавляли 8-10 мг полученного выше твердого компонента катализатора и 1,2 Нл (литр при нормальных условиях) водорода. К полученной смеси добавляли 2,5 л жидкого пропилена. Смесь нагревали до 70°С и выдерживали при 70°С в течение 1 ч, затем охлаждали и давление сбрасывали и получали порошкообразный полипропилен (ПП). Конкретные результаты полимеризации представлены в таблице 1.

Пример 1В-2

Стадии этого примера являлись такими же, как стадии примера 1В-1, за исключением того, что ДНБФ (ди-н-бутилфталат) заменяли на 2,4-дибензоилоксипентан. Результаты представлены в таблице 1.

Пример 1В-3

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 2,4-ди(2,6-диметилфенилимино)пентан. Результаты представлены в таблице 1.

Пример 1В-4

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 1-фенил-1,3-ди(2,6-диметилфенилимино)бутан. Результаты представлены в таблице 1.

Пример 1В-5

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 1-фенил-1,3-ди(2,6-диизопропилфенилимино)бутан. Результаты представлены в таблице 1.

Пример 1В-6

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 1,3-дифенил-1,3-ди(2,6-диизопропилфенилимино)пропан. Результаты представлены в таблице 1.

Пример 1В-7

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 1,3-дифенил-1,3-ди(2,6-диметилфенилимино)пропан. Результаты представлены в таблице 1.

Пример 1В-8

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 2,4-ди(2,4,6-триметилфенилимино)пентан. Результаты представлены в таблице 1.

Пример 1В-9

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 2,4-ди(2,6-диизопропилфенилимино)-1,1,1-трифторпентан. Результаты представлены в таблице 1.

Пример 1В-10

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 1-(2-фурил)-4,4,4-трифтор-1,3-ди(2,6-диизопропилфенилимино)бутан. Результаты представлены в таблице 1.

Пример 1В-11

Стадии этого примера являлись такими же, как стадии примера 1В-1, за исключением того, что ДНБФ (ди-н-бутилфталат) заменяли на 2-изопропил-2-изопентил-1,3-диметоксипропан. Результаты представлены в таблице 1.

Пример 1В-12

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что 2,4-ди(2,6-диизопропилфенилимино)пентан заменяли на 2-[1-(2,6-диизопропилфенилимино)]-1-(2,6-диизопропилфенилимино)циклогексан. Результаты представлены в таблице 1.

Пример 1В-13

(1) Получение твердого компонента катализатора

Сферические частицы MgCl2⋅2,38C2H5OH получали таким же образом, как это описано на стадии (1) примера 1В-1.

Отвешивали 7 г полученного выше обладающего сферическими частицами носителя, MgCl2⋅2,38C2H5OH, и медленно добавляли в реакционную колбу, в которую заранее добавляли 100 мл тетрахлорида титана и предварительно охлаждали до -20°С. Полученную смесь постепенно нагревали в реакторе до 40°С, затем добавляли 2,4-дибензоилоксипентан (0,003 моля). Полученную смесь в течение 1 ч непрерывно нагревали до 100°С, выдерживали в течение 2 ч и затем проводили фильтрование с отсасыванием. К смеси повторно добавляли 100 мл TiCl4, затем нагревали в течение 1 ч до 120°С, выдерживали в течение 2 ч и проводили фильтрование с отсасыванием. Затем к смеси добавляли 80 мл метилбензола и имин, 2,4-ди(2,6-диизопропилфенилимино)пентан (0,006 моля), несколько раз промывали с помощью 60 мл гексана до тех пор, пока в фильтрате не переставал обнаруживаться хлорид-ион. Осадок на фильтре сушили в вакууме и получали твердый компонент катализатора.

(2) Полимеризация пропилена

Полимеризацию пропилена проводили таким же образом, как это описано на стадии (2) примера 1В-1. Конкретные результаты полимеризации представлены в таблице 1.

Пример 1В-14

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что время проведения реакции полимеризации увеличивали до равного 2 ч. Результаты представлены в таблице 1.

Пример 1В-15

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что время проведения реакции полимеризации увеличивали до равного 3 ч. Результаты представлены в таблице 1.

Пример 1В-16

Стадии этого примера являлись такими же, как стадии примера 1В-2, за исключением того, что добавляемое количество водорода изменяли на равное 7,2 Нл. Результаты представлены в таблице 1.

Пример 1В-17

Стадии этого примера являлись такими же, как стадии примера 1В-3, за исключением того, что время проведения реакции полимеризации увеличивали до равного 2 ч. Результаты представлены в таблице 1.

Пример 1В-18

Стадии этого примера являлись такими же, как стадии примера 1В-12, за исключением того, что время проведения реакции полимеризации увеличивали до равного 2 ч. Результаты представлены в таблице 1.

Пример 1В-19

Стадии этого примера являлись такими же, как стадии примера 1В-3, за исключением того, что время проведения реакции полимеризации увеличивали до равного 3 ч. Результаты представлены в таблице 1.

Пример 1В-20

Стадии этого примера являлись такими же, как стадии примера 1В-12, за исключением того, что время проведения реакции полимеризации увеличивали до равного 3 ч. Результаты представлены в таблице 1.

Пример 1В-21

Стадии этого примера являлись такими же, как стадии примера 1В-12, за исключением того, что добавляемое количество водорода изменяли на равное 7,2 Нл. Результаты представлены в таблице 1.

Пример 1В-22

Стадии этого примера являлись такими же, как стадии примера 1В-1, за исключением того, что добавляемое количество водорода изменяли на равное 7,2 Нл. Результаты представлены в таблице 1.

Сравнительный пример 1В'-1

(1) Получение твердого компонента катализатора

Сферические частицы MgCl2⋅2,38C2H5OH получали таким же образом, как это описано на стадии (1) примера 1В-1.

Отвешивали 7 г полученного выше обладающего сферическими частицами носителя, MgCl2⋅2,38C2H5OH, и медленно добавляли в реакционную колбу, в которую заранее добавляли 100 мл тетрахлорида титана и предварительно охлаждали до -20°С. Полученную смесь постепенно нагревали в реакторе до 40°С, затем добавляли ДНБФ (ди-н-бутилфталат; 0,006 моля). Полученную смесь в течение 1 ч непрерывно нагревали до 100°С, выдерживали в течение 2 ч и затем проводили фильтрование с отсасыванием. К смеси повторно добавляли 100 мл TiCl4, затем нагревали в течение 1 ч до 120°С, выдерживали в течение 2 ч и проводили фильтрование с отсасыванием. Затем смесь несколько раз промывали с помощью 60 мл гексана до тех пор, пока в фильтрате не переставал обнаруживаться хлорид-ион. Осадок на фильтре сушили в вакууме и получали твердый компонент катализатора.

(2) Полимеризация пропилена

Полимеризацию пропилена проводили таким же образом, как это описано на стадии (2) примера 1В-1. Конкретные результаты полимеризации представлены в таблице 1.

Сравнительный пример 1В'-2

2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (ЦГММС), что обеспечивало Al/Si (молярное отношение) = 25, помещали в изготовленный из нержавеющей стали реактор, обладающий объемом, равным 5 л, и в котором воздух полностью заменен на газообразный пропилен, и затем добавляли 8-10 мг твердого компонента катализатора, полученного в сравнительном примере 1В'-1, и 7,2 Нл водорода. К полученной смеси добавляли 2,5 л жидкого пропилена. Смесь нагревали до 70°С и выдерживали при 70°С в течение 1 ч, затем охлаждали и давление сбрасывали и получали порошкообразный ПП. Конкретные результаты полимеризации представлены в таблице 1.

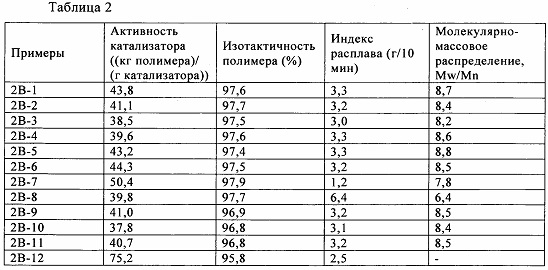

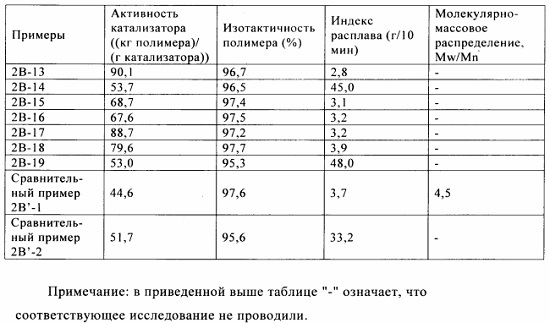

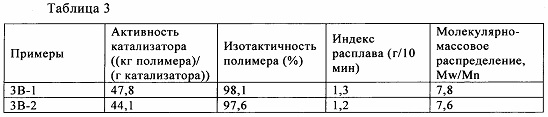

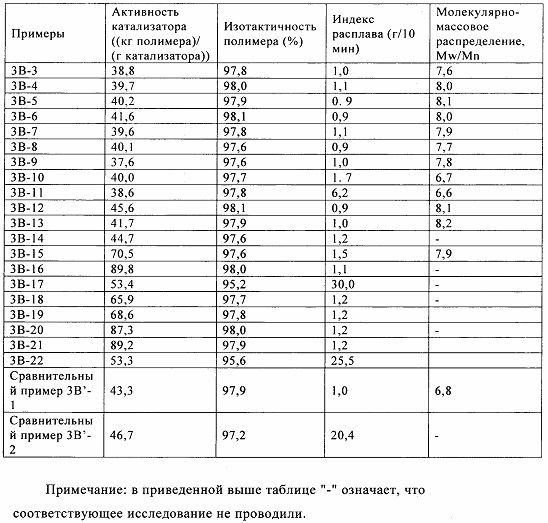

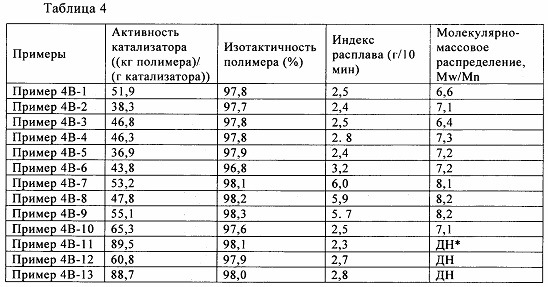

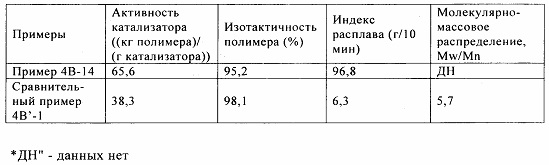

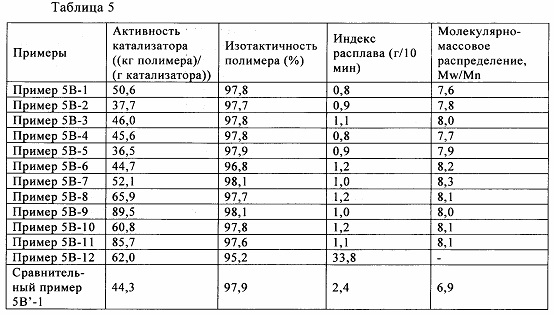

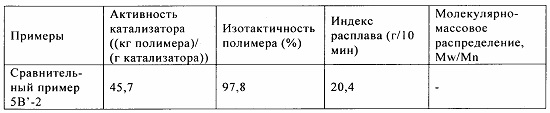

Как можно видеть из таблицы 1, в атмосфере, содержащей одинаковое количество водорода, по сравнению с компонентом катализатора сравнительного примера 1В'-2 компоненты катализатора примеров 1В-16, 1В-21 и 1В-22 могут обеспечить получение полимера, обладающего более высоким индексом расплава, что указывает на то, что катализатор, содержащий имин, обладает хорошей чувствительностью по отношению к водороду. Результаты полимеризации, проводимой при обычных условиях, показывают, что полимер, полученный с использованием полученного катализатора, обладает сравнительно широким молекулярно-массовым распределением и поэтому полимер является более подходящим для изготовления обладающих высокой ударопрочностью полимерных продуктов.

(2В) Твердые компоненты катализатора, содержащие имины, описывающиеся формулой I

Пример 2В-1