ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке испрашивается приоритет по заявкам на патенты Китая CN 201410176103.3, CN 201410177203.8, CN 201410176105.2, CN 201410176229.0, CN 201410177192.3, CN 201410176179.6 и CN 201410177228.8, поданным 29 апреля 2014 г., полное содержание которых включено в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области получения катализаторов, предназначенных для полимеризации олефина. Настоящее изобретение относится к способу получения компонента катализатора, предназначенного для полимеризации олефина, и, кроме того, относится к компоненту катализатора, предназначенного для полимеризации или сополимеризации олефина, и к способу его получения.

УРОВЕНЬ ТЕХНИКИ

С развитием методик полимеризации олефина значительно расширились исследования катализаторов, использующихся в методиках полимеризации. Из числа катализаторов, предназначенных для полимеризации олефинов, важную роль все еще играют высокоэффективные катализаторы, вследствие их хороших характеристик при полимеризации и высокоразвитых технологий применения. Вследствие все возрастающего интереса к разработке и производству полиолефиновых смол, обладающих новой структурой, постоянно увеличивается количество требований, предъявляемых к общим характеристикам катализаторов полимеризации олефина. Катализаторы должны являться подходящим для технологического оборудования и также необходимо, чтобы они обеспечивали возможность изменения и регулирования структур смол. После проведения многолетних поисковых и исследовательских работ показано, что высокоэффективные катализаторы на основе Mg-Ti являются подходящими для таких областей применения.

В настоящее время высокоэффективные катализаторы на основе Mg-Ti в основном получают по методике растворения-осаждения, т.е. путем проводимого сначала растворения магнийсодержащего соединения в растворителе и последующего осаждения. Например, в JP S54-40293 раскрыто растворение магнийсодержащих соединений в титанате, в JP S56-811 и JP S58-83006 раскрыто растворение магнийсодержащих соединений в спиртах, альдегидах, аминах, карбоновых кислотах; в JP S58-19307 раскрыто растворение магнийсодержащих соединений в фосфорорганических соединениях и в JP S58-183708 раскрыто растворение магнийсодержащих соединений в смеси органических эпоксисоединений и фосфорорганических соединений (фосфаты).

Хотя недостатки методики размола в некоторой степени можно устранить путем использования указанных выше методик растворения магнийсодержащих соединений, эти методики можно усовершенствовать. Например, в JP S54-40293, JP S58-19307 и JPS58-183708 описано, что, если катализатор, выделенный из раствора магнийсодержащего соединения в виде осадка, используют для полимеризации олефина, то его каталитическая активность является сравнительно низкой и явно уменьшается в ходе реакции полимеризации, и объемная плотность полученного полимера также является низкой.

Кроме того, высокоэффективные катализаторы на основе Mg-Ti также получают по методикам химической реакции, в которой химические вещества, такие как органическое содержащее металл-магний соединение, хлорирующий реагент и содержащее переходный металл-титан соединение, используют для получения различных типов катализаторов. Такие методики раскрыты в патентах Китая CN 1158136, CN 1299375, CN 1795213 и в патентах США US 3787384, US 4148754, US 4173547, US 4508843 и US 5124296. Хотя рабочие характеристики таких содержащих Mg-Ti катализаторов можно легко изменять, полученные катализаторы обладают неудовлетворительной формой частиц и обладают широким распределением частиц по размерам, и даже мультимодальным распределением частиц по размерам, что является неудовлетворительным для обеспечения длительного устойчивого режима работы полимеризационных установок.

С учетом указанного выше желательно получение компонента катализатора, предназначенного для полимеризации олефина, который обладает высокой активностью, медленным снижением активности, хорошей чувствительностью по отношению к водороду и способствует обеспечению длительного устойчивого режима работы полимеризационных установок.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Направленной на устранение недостатков предшествующего уровня техники задачей настоящего изобретения является разработка способа получения компонента катализатора, предназначенного для полимеризации олефина. Компонент катализатора, предназначенного для полимеризации олефина, полученный этим способом обладает высокой активностью, медленным снижением активности и хорошей чувствительностью по отношению к водороду, и способствует обеспечению длительного устойчивого режима работы полимеризационных установок.

Для решения указанной выше задачи авторы настоящего изобретения провели обширные исследования компонентов катализаторов и их активности. После проведения многочисленных экспериментов авторы настоящего изобретения установили, что каталитическую систему, подходящую для полимеризации или сополимеризации олефина, можно получить путем выбора содержащей галогенид магния системы, подходящей для растворения и осаждения, проводимых во время получения катализатора. Такая каталитическая система обладает достаточно высокой активностью при полимеризации, обеспечивает стабильное протекание полимеризации, обладает медленным снижением активности и хорошей чувствительностью по отношению к водороду. Частицы катализатора обладают хорошей морфологией и узким распределением по размерам, что обеспечивает получение тонкодисперсного порошкообразного и обладающего высокой объемной плотностью полимера, обладающего частицами с хорошей морфологией и узким распределением по размерам. Это способствует обеспечению длительного устойчивого режима работы полимеризационных установок и полимер олефина, содержащего три или большее количество атомов водорода, обладает очень высокой стереорегулярностью. Кроме того, синтез катализатора обладает такими преимуществами, как низкое потребление исходных веществ, высокий коэффициент использования оборудования, легкость осуществления, и он является экологически благоприятным. Настоящее изобретение основано на этих результатах.

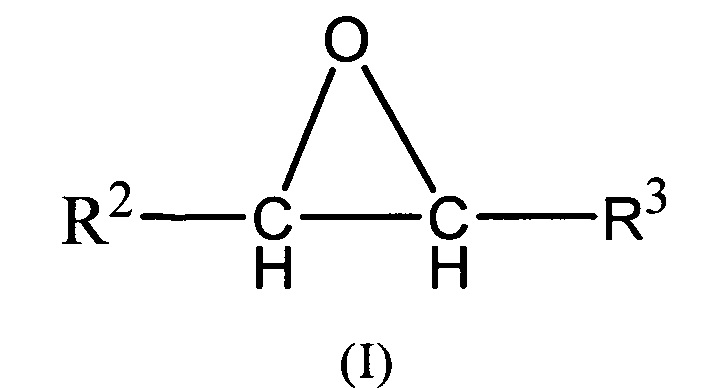

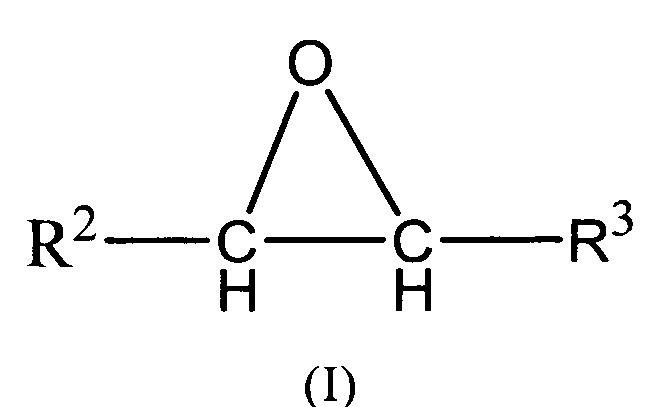

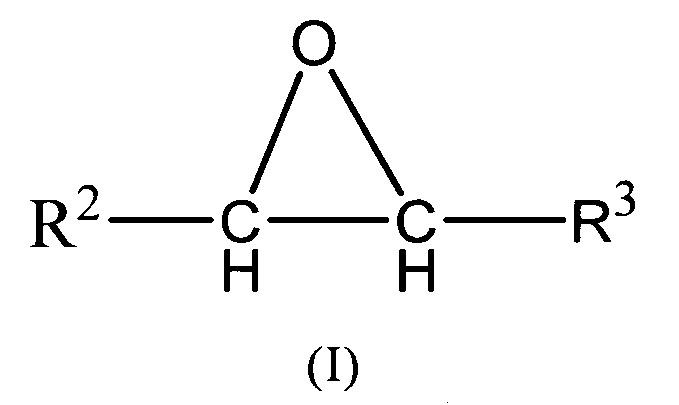

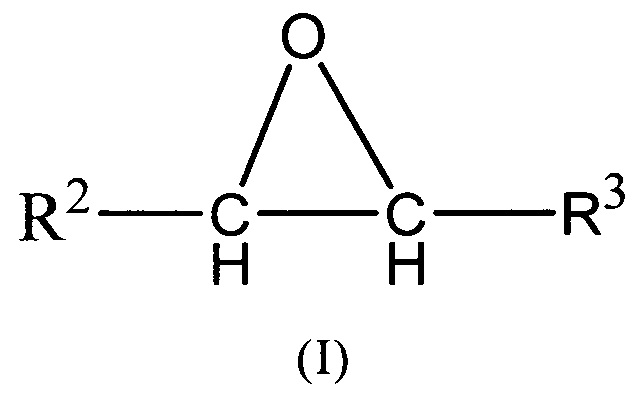

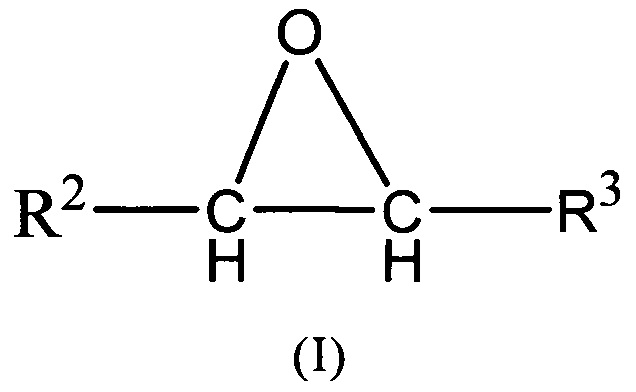

Одним объектом настоящего изобретения является компонент катализатора, предназначенного для полимеризации олефина, который получают путем смешивания раствора галогенида магния, содержащего органическое эпоксисоединение, с галогенсодержащим соединением с осаждением твердого вещества; где органическое эпоксисоединение представляет собой 3-членное эпоксисоединение, описывающееся формулой I,

в формуле I R1 и R2 независимо выбраны из группы, включающей Н или C1-C10-гидрокарбил или галогенированный гидрокарбил, и они могут обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; или органическое эпоксисоединение представляет собой 4- - 8-членное эпоксисоединение; галогенсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей галоген- и титансодержащие соединения, органические галогенированные углеводороды, ацилгалогениды, галоген- и фосфорсодержащие соединения, галоген- и борсодержащие соединения, галогенированные алюминийорганические соединения и галоген- и кремнийсодержащие соединения; раствор галогенида магния получают путем растворения безводного галогенида магния в смеси растворителей, которая содержит органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель.

В контексте настоящего изобретения раствор галогенида магния получают путем растворения безводного галогенида магния в смеси растворителей, которая содержит органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель.

Как описано выше, после проведения многочисленных экспериментов авторы настоящего изобретения установили, что каталитическую систему, подходящую для полимеризации или сополимеризации олефина, можно получить путем выбора содержащей галогенид магния системы, подходящей для растворения и осаждения, проводимых во время получения катализатора. Кроме того, авторы настоящего изобретения неожиданно установили, что путем использования смеси растворителей, содержащей органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, предпочтительно смеси растворителей, содержащей органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, безводный галогенид магния можно полностью растворить и получить однородный раствор галогенида магния. Кроме того, компонент катализатора, предназначенного для полимеризации или сополимеризации олефина, можно получить путем смешивания полученного раствора галогенида магния с галогенсодержащим соединением и последующего осаждения твердого вещества. Компонент катализатора обладает достаточно высокой активности при полимеризации, обеспечивает стабильное протекание полимеризации, обладает медленным снижением активности и хорошей чувствительностью по отношению к водороду. Кроме того, частицы катализатора обладают хорошей морфологией и узким распределением по размерам, что обеспечивает получение тонкодисперсного порошкообразного и обладающего высокой объемной плотностью полимера, обладающего частицами с хорошей морфологией и узким распределением по размерам. Это способствует обеспечению длительного устойчивого режима работы полимеризационных установок и полимер олефина, содержащего три или большее количество атомов водорода, обладает очень высокой стереорегулярностью.

В одном или большем количестве вариантов осуществления настоящего изобретения галогенид магния описывается формулой MgX2, в которой X обозначает галоген; органическое кислородсодержащее соединение титана описывается формулой Ti(OR1)nX4-n, в которой R1 обозначает C1-С20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, 0<n≤4 и X обозначает галоген; содержащее гидроксигруппу соединение описывается формулой HOR4, в которой R4 обозначает C1-C20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; инертный растворитель представляет собой алифатический C3-C100-углеводород или галогенированный алифатический C3-C100-углеводород, ароматический C3-C100-углеводород или галогенированный C3-C100-ароматический углеводород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; предпочтительно, если инертным растворителем является С4-С20-углеводород.

В одном или большем количестве вариантов осуществления настоящего изобретения галогенид магния выбран из группы, включающей хлорид магния, бромид магния, йодид магния и их смеси; органическое кислородсодержащее соединение титана выбрано из группы, включающей соединения титана и их смеси, предпочтительно из группы, включающей тетраэтилтитанат, тетраизопропилтитанат, тетрабутилтитанат и тетраизооктилтитанат; содержащее гидроксигруппу соединение выбрано из группы, включающей алифатические спирты, ароматические спирты или фенолы, предпочтительно из группы, включающей метанол, этанол, изопропанол, н-бутанол, н-гексанол, изооктанол, бензиловый спирт и фенетиловый спирт; инертный растворитель выбран из группы, включающей бензол, толуол, ксилол, н-бутан, изобутан, изопентан, пентан, н-гексан, циклогексан, гептан, октан, декан, 1,2-дихлорэтан, хлорбензол и их смеси.

В контексте настоящего изобретения количество органического кислородсодержащего соединения титана составляет 0,01-2,0 моля, предпочтительно 0,1-1,5 моля; количество органического эпоксисоединения составляет 0,01-10 молей, предпочтительно 0,1-6,5 моля; количество содержащего гидроксигруппу соединения составляет 0,01-20 молей, предпочтительно 0,1-15 молей; количество галогенсодержащего соединения составляет 0,1-100 молей, предпочтительно 0,5-50 молей в пересчете на 1 моль галогенида магния.

В контексте настоящего изобретения органическое эпоксисоединение представляет собой один или большее количество выбранных из группы, включающей этиленоксид, пропиленоксид, бутиленоксид, бутадиеноксид, бутадиендиоксид, эпоксихлорпропан, простой метилглицидиловый эфир, простой диглицидиловый эфир и тетрагидрофуран.

В одном или большем количестве вариантов осуществления настоящего изобретения галоген- и титансодержащее соединение представляет собой соединение, описывающееся формулой Ti(OR5)nX4-n, в которой R5 обозначает C1-C20-гидрокарбил или галогенированный C1-C20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, 0≤n≤3 и X обозначает галоген. Галоген- и титансодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана; предпочтительно, если галоген- и титансодержащее соединение выбрано из группы, включающей тетрахлорид титана, тетрабромид титана и тетрайодид титана.

В одном или большем количестве вариантов осуществления настоящего изобретения органический галогенированный углеводород представляет собой соединение, описывающееся формулой R5X, в которой R5 обозначает C1-С20-гидрокарбил или галогенированный C1-C20-гидрокарбил, он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, и X обозначает галоген. Органический галогенированный углеводород представляет собой по меньшей мере один, выбранный из группы, включающей хлорциклогексан, бромциклогексан, хлор-трет-бутан, бром-трет-бутан, хлорбензол, трихлорбензол, 1,1-дихлорэтан и 1,1-дихлорпропан.

В контексте настоящего изобретения ацилгалогенид представляет собой соединение, описывающееся формулой R5COX, в которой R5 обозначает C1-С20-гидрокарбил или водород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, и X обозначает галоген. Ацилгалогенид представляет собой по меньшей мере один, выбранный из группы, включающей ацилфториды, ацилхлориды, ацилбромиды и ацилйодиды; предпочтительно, если ацилгалогенидом является ацилхлорид.

В одном или большем количестве вариантов осуществления настоящего изобретения ацилхлорид представляет собой соединение, описывающееся формулой R5COCl, в которой R5 обозначает С1-C20-гидрокарбил или водород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью. Ацилхлорид представляет собой по меньшей мере один, выбранный из группы, включающей формилхлорид, ацетилхлорид, пропионилхлорид, бутирилхлорид, бензоилхлорид, фталоилдихлорид, фенилацетилхлорид, фенилпропионилхлорид и фенилбутирилхлорид.

В одном или большем количестве вариантов осуществления настоящего изобретения галоген- и фосфорсодержащее соединение представляет собой соединение, описывающееся формулой OpPR5qX3-q, в которой R5 обозначает C1-C20-алкил или -алкоксигруппу, 0≤q<3, р=0 или 1 и X обозначает галоген; или галоген- и фосфорсодержащим соединением является пентахлорид фосфора. Галоген- и фосфорсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей метилдихлорфосфин, этилдихлорфосфин, бутилдихлорфосфин, трихлорид фосфора, пентахлорид фосфора, оксихлорид фосфора, метилдихлорфосфат, этилдихлорфосфат и бутилдихлорфосфат; предпочтительно, если галоген- и фосфорсодержащее соединение выбрано из группы, включающей трихлорид фосфора, пентахлорид фосфора и оксихлорид фосфора.

В одном или большем количестве вариантов осуществления настоящего изобретения галоген- и борсодержащее соединение представляет собой соединение, описывающееся формулой BR5qX3-q, в которой R5 обозначает С1-C20-алкил или -алкоксигруппу, 0≤q<3 и X обозначает галоген. Галоген- и борсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей метилдихлорид бора, этилдихлорид бора, бутилдихлорид бора, метоксидихлорид бора, этоксидихлорид бора, трихлорид бора и бутоксидихлорид бора.

В одном или большем количестве вариантов осуществления настоящего изобретения галогенированное алюминийорганическое соединение представляет собой соединение, описывающееся формулой AlR5nX3-n, в которой R5 обозначает C1-C20-гидрокарбил, предпочтительно обладающий линейной или разветвленной цепью гидрокарбил, содержащий не более 6 атомов углерода, 0,5≤n≤2,5 и X обозначает галоген. Галогенированное алюминийорганическое соединение представляет собой по меньшей мере один, выбранный из группы, включающей этилдихлорид алюминия, этилсесквихлорид алюминия, диэтилхлорид алюминия и изопропилдихлорид алюминия.

В одном или большем количестве вариантов осуществления настоящего изобретения галоген- и кремнийсодержащее соединение представляет собой соединение, описывающееся формулой (R5O)qSiR6nX4-n-q, в которой R5 и R6 независимо выбраны из группы, включающей С1-С20-гидрокарбил или галогенированный С1-C20-гидрокарбил, и они могут обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; каждый q и n равны 0 или обозначают положительное число и 0≤q+n≤3; X обозначает галоген. Галоген- и кремнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид кремния, тетрабромид кремния, этокситрихлорид кремния, фенилтрихлорид кремния, метилтрихлорид кремния, этилтрихлорид кремния, диэтоксидихлорид кремния, метилметоксидихлорид кремния и метилфеноксидихлорид кремния; предпочтительно, если галоген- и кремнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид кремния, тетрабромид кремния, этокситрихлорид кремния и фенилтрихлорид кремния.

Другим объектом настоящего изобретения является способ получения компонента катализатора, предназначенного для полимеризации олефина, включающий стадии проводимого сначала растворения безводного галогенида магния в смеси растворителей, которая содержит органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, и не содержит фосфат, с получением раствора галогенида магния; последующего смешивания раствора галогенида магния с галогенсодержащим соединением с осаждением твердого вещества и с получением компонента катализатора; где органическое эпоксисоединение представляет собой 3-членное эпоксисоединение, описывающееся формулой I,

в формуле I R2 и R3 независимо выбраны из группы, включающей Н или С1-С10-гидрокарбил или галогенированный гидрокарбил, и они могут обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; или органическое эпоксисоединение представляет собой 4- - 8-членное эпоксисоединение; галогенсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей галоген- и титансодержащие соединения, органические галогенированные углеводороды, ацилгалогениды, галоген- и фосфорсодержащие соединения, галоген- и борсодержащие соединения, галогенированные алюминийорганические соединения и галоген- и кремнийсодержащие соединения.

Раствор галогенида магния, полученный в настоящем изобретении, содержит аморфный галогенид магния. Другими словами, раствор галогенида магния, предлагаемый в настоящем изобретении, не содержат кристаллический галогенид магния. В контексте настоящего изобретения исходным веществом, безводным галогенидом магния, является кристаллический галогенид магния, который может обладать такой формой кристалла, как α-, β- или γ-форма и т.п. В контексте настоящего изобретения в дополнение к указанным выше четырем необходимым органическим растворителям смесь растворителей может содержать другие органические растворители, например, органический растворитель, который выбран из группы, включающей сложные эфиры, кетоны, амины и т.п. Количества этих других органических растворителей выбирают таким образом, чтобы не происходило воздействия на фазовое состояние конечного продукта - раствора галогенида магния.

В контексте настоящего изобретения для того, чтобы раствор галогенида магния мог обладать лучшими рабочими характеристиками при последующем использовании, смесь растворителей не содержит фосфат. Например, если его используют для получения катализатора, то он обеспечивает более легкое осаждение твердого компонента и увеличение активности соответствующего катализатора. При этом можно избежать содержания остаточных количеств токсичного фосфорсодержащего вещества в конечном продукте-катализаторе. В контексте настоящего изобретения фосфат выбран из группы, включающей трибутилфосфат, трибутилфосфат, трипропилфосфат, триэтилфосфат или триметилфосфат.

В контексте настоящего изобретения предпочтительно, если раствор галогенида магния получают путем растворения безводного галогенида магния в смеси растворителей, которая содержит органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель. Это означает, что предпочтительно, если смесь растворителей, предлагаемая в настоящем изобретении, содержит только указанные выше четыре необходимых органических растворителя.

В одном или большем количестве вариантов осуществления галогенид магния описывается формулой MgX2, в которой X обозначает галоген. Органическое кислородсодержащее соединение титана описывается формулой Ti(OR1)nX4-n, в которой R1 обозначает C1-C20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, 0<n≤4 и X обозначает галоген. Предпочтительно, если используют соединения четырехвалентного титана, поскольку при комнатной температуре они находятся в жидком состоянии и обычно обладают хорошей совместимостью с некоторыми растворителями. Титансодержащее соединение, предпочтительно использующееся в реакции, предпочтительно выбрано из группы, включающей соединения, описывающиеся формулой Ti(OR1)nX4-n, в которой n=4, или их смесь. Обычно использующимся соединением является тетрабутилтитанат. Содержащее гидроксигруппу соединение описывается формулой HOR4, в которой R4 обозначает C1-C20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; инертный растворитель представляет собой алифатический C3-C100-углеводород или галогенированный алифатический C3-C100-углеводород, ароматический C3-C100-углеводород или галогенированный С3-С100-ароматический углеводород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; предпочтительно, если инертным растворителем является С4-С20-углеводород.

Предпочтительно, если галогенид магния выбран из группы, включающей хлорид магния, бромид магния, йодид магния и их смеси, и более предпочтительно, если галогенидом магния, использующимся в реакции, является хлорид магния или смесь, содержащая хлорид магния; органическое кислородсодержащее соединение титана выбрано из группы, включающей соединения титана и их смеси, предпочтительно из группы, включающей тетраэтилтитанат, тетраизопропилтитанат, тетрабутилтитанат и тетраизооктилтитанат; содержащее гидроксигруппу соединение представляет собой алифатический спирт, ароматический спирт или фенол, предпочтительно, если содержащее гидроксигруппу соединение выбрано из группы, включающей метанол, этанол, изопропанол, н-бутанол, н-гексанол, изооктанол, бензиловый спирт и фенетиловый спирт; инертный растворитель выбран из группы, включающей бензол, толуол, ксилол, н-бутан, изобутан, изопентан, пентан, н-гексан, циклогексан, гептан, октан, декан, 1,2-дихлорэтан, хлорбензол и их смеси.

В одном или большем количестве вариантов осуществления количество органического кислородсодержащего соединения титана составляет 0,01-2,0 моля, предпочтительно 0,1-1,5 моля; количество органического эпоксисоединения составляет 0,01-10 молей, предпочтительно 0,1-6,5 моля; количество содержащего гидроксигруппу соединения составляет 0,01-20 молей, предпочтительно 0,1-15 молей; количество галогенсодержащего соединения составляет 0,1-100 молей, предпочтительно 0,5-50 молей в пересчете на 1 моль галогенида магния.

В одном или большем количестве вариантов осуществления молярная концентрация галогенида магния в растворе галогенида магния находится в диапазоне от 0,0001 до 20 моль/л, предпочтительно в диапазоне от 0,001 до 10 моль/л.

После проведения многочисленных экспериментов авторы настоящего изобретения установили, что путем использования смеси растворителей, содержащей органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, предпочтительно смеси растворителей, содержащей органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, обладающей указанным выше составом, безводный галогенид магния можно полностью растворить и получить однородный раствор галогенида магния. Кроме того, компонент катализатора, предназначенного для полимеризации или сополимеризации олефина, можно получить путем смешивания полученного раствора галогенида магния с галогенсодержащим соединением и последующего осаждения твердого вещества. Компонент катализатора обладает достаточно высокой активности при полимеризации, обеспечивает стабильное протекание полимеризации, обладает медленным снижением активности и хорошей чувствительностью по отношению к водороду. Частицы катализатора обладают хорошей морфологией и узким распределением по размерам, что обеспечивает получение тонкодисперсного порошкообразного и обладающего высокой объемной плотностью полимера, обладающего частицами с хорошей морфологией и узким распределением по размерам. Это способствует обеспечению длительного устойчивого режима работы полимеризационных установок и полимер олефина, содержащего три или большее количество атомов водорода, обладает очень высокой стереорегулярностью.

В контексте настоящего изобретения предпочтительно, если органическое эпоксисоединение, описывающееся формулой I, представляет собой алифатический С2-С8-олефин, диалкены, галогенированный алифатический олефин, оксиды диалкенов, простые глицидиловые эфиры или внутренние простые эфиры и т.п. Предпочтительно, если органическое эпоксисоединение представляет собой один или большее количество выбранных из группы, включающей этиленоксид, пропиленоксид, бутиленоксид, бутадиеноксид, бутадиендиоксид, эпоксихлорпропан, простой метилглицидиловый эфир, простой диглицидиловый эфир и тетрагидрофуран.

В одном или большем количестве вариантов осуществления галоген- и титансодержащее соединение представляет собой соединение, описывающееся формулой Ti(OR5)nX4-n, в которой R5 обозначает С1-С20-гидрокарбил или галогенированный С1-С20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, 0≤n≤3 и X обозначает галоген.

В контексте настоящего изобретения предпочтительно галоген- и титансодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана; предпочтительно, если галоген- и титансодержащее соединение выбрано из группы, включающей тетрахлорид титана, тетрабромид титана и тетрайодид титана.

В одном или большем количестве вариантов осуществления органический галогенированный углеводород представляет собой соединение, описывающееся формулой R5X, в которой R5 обозначает C1-C20-гидрокарбил или галогенированный C1-C20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, и X обозначает галоген.

В контексте настоящего изобретения предпочтительно, если органический галогенированный углеводород представляет собой по меньшей мере один, выбранный из группы, включающей хлорциклогексан, бромциклогексан, хлор-трет-бутан, бром-трет-бутан, хлорбензол, трихлорбензол, 1,1-дихлорэтан и 1,1-дихлорпропан.

В одном или большем количестве вариантов осуществления ацилгалогенид представляет собой соединение, описывающееся формулой R5СОХ, в которой R5 обозначает C1-C20-гидрокарбил или водород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, и X обозначает галоген.

В контексте настоящего изобретения ацилгалогенид представляет собой по меньшей мере один из следующих: ацилфторид, ацилхлорид, ацилбромид и ацилйодид. Предпочтительно, если ацилгалогенидом является ацилхлорид.

В одном или большем количестве других вариантов осуществления ацилхлорид представляет собой соединение, описывающееся формулой R5COCl, в которой R5 обозначает C1-C20-гидрокарбил или водород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью.

В контексте настоящего изобретения предпочтительно, если ацилхлорид представляет собой по меньшей мере один, выбранный из группы, включающей формилхлорид, ацетилхлорид, пропионилхлорид, бутирилхлорид, бензоилхлорид, фталоилдихлорид, фенилацетилхлорид, фенилпропионилхлорид и фенилбутирилхлорид.

В одном или большем количестве вариантов осуществления галоген- и фосфорсодержащее соединение представляет собой соединение, описывающееся формулой OpPR5qX3-q, в которой R5 обозначает C1-C20-алкил или -алкоксигруппу, 0≤q<3, р=0 или 1 и X обозначает галоген; или галоген- и фосфорсодержащим соединением является пентахлорид фосфора.

В контексте настоящего изобретения предпочтительно, если галоген- и фосфорсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей метилдихлорфосфин, этилдихлорфосфин, бутилдихлорфосфин, трихлорид фосфора, пентахлорид фосфора, оксихлорид фосфора, метилдихлорфосфат, этилдихлорфосфат и бутилдихлорфосфат; предпочтительно, если галоген- и фосфорсодержащее соединение выбрано из группы, включающей трихлорид фосфора, пентахлорид фосфора и оксихлорид фосфора.

В одном или большем количестве вариантов осуществления галоген- и борсодержащее соединение описывается формулой BR5qX3-q, в которой R5 обозначает C1-C20-алкил или -алкоксигруппу, 0≤q<3 и X обозначает галоген.

В контексте настоящего изобретения предпочтительно, если галоген- и борсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей метилдихлорид бора, этилдихлорид бора, бутилдихлорид бора, метоксидихлорид бора, этоксидихлорид бора, трихлорид бора и бутоксидихлорид бора.

В одном или большем количестве вариантов осуществления галогенированное алюминийорганическое соединение представляет собой соединение, описывающееся формулой AlR5nX3-n, в которой R5 обозначает С1-C20-гидрокарбил, предпочтительно обладающий линейной или разветвленной цепью гидрокарбил, содержащий не более 6 атомов углерода, 0,5≤n≤2,5 и X обозначает галоген.

В контексте настоящего изобретения предпочтительно, если галогенированное алюминийорганическое соединение представляет собой по меньшей мере один, выбранный из группы, включающей этилдихлорид алюминия, этилсесквихлорид алюминия, диэтилхлорид алюминия и изопропилдихлорид алюминия.

В одном или большем количестве вариантов осуществления галоген- и кремнийсодержащее соединение представляет собой соединение, описывающееся формулой (R5O)qSiR6nX4-n-q, в которой R5 и R6 независимо выбраны из группы, включающей C1-C20-гидрокарбил или галогенированный C1-C20-гидрокарбил, и они могут обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; каждый q и n равны 0 или обозначают положительное число и 0≤q+n≤3; X обозначает галоген.

В контексте настоящего изобретения предпочтительно, если галоген- и кремнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид кремния, тетрабромид кремния, этокситрихлорид кремния, фенилтрихлорид кремния, метилтрихлорид кремния, этилтрихлорид кремния, диэтоксидихлорид кремния, метилметоксидихлорид кремния и метилфеноксидихлорид кремния; предпочтительно, если галоген- и кремнийсодержащее соединение представляет собой по меньшей мере один, выбранный из группы, включающей тетрахлорид кремния, тетрабромид кремния, этокситрихлорид кремния и фенилтрихлорид кремния.

При проведении стадий получения раствора галогенида магния, предлагаемого в настоящем изобретении, температура, при которой магнийсодержащее соединение, органическое эпоксисоединение, содержащее гидроксигруппу соединение и органическое соединение титана вводят во взаимодействие друг с другом, зависит от характеристик реагентов. Обычно предпочтительно проводить растворение при сравнительно высокой температуре, предпочтительно при температуре, равной ниже температуры разложения реагентов, и обычно температура не превышает 200°C, в большинстве случаев она не превышает 150°C. Время растворения зависит от характеристик реагентов и рабочих условий. Обычно время выбирают таким образом, чтобы можно было получить полностью прозрачный раствор. Обычно необходимо от 10 мин до 24 ч, предпочтительно от 2 до 16 ч. Во время растворения можно добавить указанный выше инертный растворитель.

Вторую стадию получения компонента катализатора также можно назвать стадией осаждения. На этой стадии завершается реакция хлорирования раствора, содержащего комплекс магний-титан, и жидкий комплекс осаждается из раствора. Для введения во взаимодействия раствора, содержащего комплекс магний-титан, с галогенсодержащим соединением можно использовать любую подходящую методику. Например, раствор, содержащий комплекс магний-титан, можно по каплям добавить к раствору галогенсодержащего соединения или раствор галогенсодержащего соединения можно по каплям добавить к раствору, содержащему магний-титан. Скорость проводимого по каплям добавления выбирают таким образом, чтобы не происходило локального перегрева реакционной смеси. Для обеспечения спокойного протекания реакции при проводимом по каплям добавлении часто проводят перемешивание. На этой стадии осаждения температуру можно поддерживать в диапазоне от -40 до 100°C, предпочтительно в диапазоне от -20 до 80°C. Время проведения реакции на стадии осаждения должно быть достаточно длительным для получения всего осажденного вещества. Время проведения реакции может находиться в диапазоне от 1 мин до 10 ч, предпочтительно в диапазоне от 0,5 до 8 ч.

Установлено, что после проведения стадии осаждения проведение состаривания при определенной температуре в течение некоторого промежутка времени является предпочтительным для обеспечения хорошей формы частиц катализатора и также может повысить прочность частиц катализатора, таким образом снижая вероятность разрушения частиц катализатора при проведении полимеризации этилена в присутствии катализатора. Температура проведения состаривания обычно равна или выше температуры проведения реакции осаждения. Длительность проведения состаривания можно регулировать в пределах 0,5-15 ч, предпочтительно в пределах 1-10 ч.

После проведения состаривания обычно проводят промывку для удаления избыточных количеств реагентов и побочных продуктов, образовавшихся в ходе получения. Для промывки можно использовать любой инертный растворитель, такой как бензол, толуол, ксилол, изобутан, пентан, гексан, гептан или циклогексан, или их смесь и т.п. В экспериментах для промывки в качестве инертного растворителя обычно используют гексан или толуол. После промывки суспензию катализатора можно несколько раз непосредственно обработать титаном или ее можно высушить путем проводимой при нагревании продувки азотом и непосредственно получить порошкообразный катализатор.

Настоящее изобретение также относится к катализатору, предназначенному для полимеризации олефина, содержащему продукт реакции следующих компонентов:

(a) компонент катализатора, полученный в соответствии с описанным выше способом;

(b) по меньшей мере одно алюминийорганическое соединение, описывающееся формулой AlRmX3-m, в которой R обозначает водород или C1-C20-гидрокарбил, X обозначает галоген и 0<m≤3а.

В контексте настоящего изобретения можно выбрать одно алюминийорганическое соединение или более двух алюминийорганических соединений, предпочтительно AlEt3, Al(изо-Bu)3, Al(n-C6H13)3, Al(n-C8H17)3, AlEt2Cl и т.п., для использования в комбинации.

Кроме того, настоящее изобретение также относится к системе для получения раствора галогенида магния, применяющейся в способе получения компонента катализатора, предназначенного для полимеризации олефина. Система содержит органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, где органическое эпоксисоединение представляет собой 3-членное эпоксисоединение, описывающееся формулой I,

в формуле I R2 и R3 независимо выбраны из группы, включающей Н или C1-С10-гидрокарбил или галогенированный гидрокарбил, и они могут обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; или органическое эпоксисоединение представляет собой 4- - 8-членное эпоксисоединение.

В контексте настоящего изобретения система для получения раствора галогенида магния представляет собой смесь растворителей, содержащую органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель.

Как описано выше, существующий растворитель, использующийся для получения катализатора полимеризации олефина, и безводный галогенид магния, могут образовать лишь суспензию, содержащую галогенид магния. При использовании компонента катализатора, полученного с использованием такой суспензии, содержащей галогенид магния, в реакции полимеризации олефина он обладает низкой активностью при полимеризации, сравнительно высокой скоростью уменьшения активности и плохой чувствительностью по отношению к водороду, что препятствует длительному устойчивому режиму работы полимеризационных установок.

Как описано выше, после проведения многочисленных экспериментов авторы настоящего изобретения установили, что каталитическую систему, подходящую для полимеризации или сополимеризации олефина, можно получить путем выбора содержащей галогенид магния системы, подходящей для растворения и осаждения, проводимых во время получения катализатора. Такая каталитическая система обладает достаточно высокой активностью при полимеризации, обеспечивает стабильное протекание полимеризации, обладает медленным снижением активности и хорошей чувствительностью по отношению к водороду. Частицы катализатора обладают хорошей морфологией и узким распределением по размерам, что обеспечивает получение тонкодисперсного порошкообразного и обладающего высокой объемной плотностью полимера, обладающего частицами с хорошей морфологией и узким распределением по размерам. Это способствует обеспечению длительного устойчивого режима работы полимеризационных установок и полимер олефина, содержащего три или большее количество атомов водорода, обладает очень высокой стереорегулярностью. Кроме того, синтез катализатора обладает такими преимуществами, как низкое потребление исходных веществ, высокий коэффициент использования оборудования, легкость осуществления, и он является экологически благоприятным.

В одном или большем количестве вариантов осуществления настоящего изобретения галогенид магния описывается формулой MgX2, в которой X обозначает галоген; органическое кислородсодержащее соединение титана описывается формулой Ti(OR1)nX4-n, в которой R1 обозначает C1-С20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью, 0<n≤4 и X обозначает галоген; содержащее гидроксигруппу соединение описывается формулой HOR4, в которой R4 обозначает C1-C20-гидрокарбил, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; инертный растворитель представляет собой алифатический C3-C100-углеводород или галогенированный алифатический C3-C100-углеводород, ароматический C3-C100-углеводород или галогенированный C3-C100-ароматический углеводород, и он может обладать насыщенной или ненасыщенной линейной, разветвленной или циклической цепью; предпочтительно, если инертным растворителем является С4-С20-углеводород.

В одном или большем количестве вариантов осуществления количество органического кислородсодержащего соединения титана составляет 0,01-2,0 моля, предпочтительно 0,1-1,5 моля; количество органического эпоксисоединения составляет 0,01-10 молей, предпочтительно 0,1-6,5 моля; количество содержащего гидроксигруппу соединения составляет 0,01-20 молей, предпочтительно 0,1-15 молей в пересчете на 1 моль галогенида магния.

Как описано выше, в контексте настоящего изобретения смесь растворителей не содержит фосфат, чтобы раствор галогенида магния мог обладать лучшими рабочими характеристиками при последующем использовании. Например, если его используют для получения катализатора, то он обеспечивает более легкое осаждение твердого компонента и увеличение активности соответствующего катализатора. При этом можно избежать содержания остаточных количеств токсичного фосфорсодержащего вещества в конечном продукте-катализаторе. В контексте настоящего изобретения фосфат выбран из группы, включающей трибутилфосфат, трибутилфосфат, трипропилфосфат, триэтилфосфат или триметилфосфат.

Предпочтительно, если смесь растворителей, предлагаемая в настоящем изобретении, содержит только указанные выше четыре необходимых органических растворителя, т.е. органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель.

В контексте настоящего изобретения термин "фосфат", т.е. фосфорорганическое соединение, представляет собой сложноэфирное производное фосфорной кислоты и представляет собой производное фосфорной кислоты. Поскольку фосфорная кислота является трехосновной кислотой, то в соответствии с количеством замещенных гидрокарбилов фосфаты можно разделить на первичные фосфаты (органический монофосфат, гидрокарбилфосфат), вторичные фосфаты (диэфир фосфорной кислоты) и третичные фосфаты (триэфир фосфорной кислоты).

В контексте настоящего изобретения термин "титанат" означает титансодержащее соединение, которое содержит гидрокарбилоксигруппу, такое как тетрабутилтитанат, тетраэтилтитанат и т.п.

В контексте настоящего изобретения термин "фенол", т.е. фенольное соединение, представляет собой ароматическое соединение, описывающееся формулой ArOH, в котором по меньшей мере один атом водорода ароматического кольца заменен на гидроксигруппу (-OH).

В контексте настоящего изобретения термин "углеводород" означает соединение, содержащее атомы углерода и атомы водорода, и оно включает алкан, циклоалкан, алкен, алкин и ароматический углеводород.

В контексте настоящего изобретения термин "сложный эфир" означает продукт, полученный по реакции этерификации спирта с помощью карбоновой кислоты или неорганической содержащей кислород кислоты. В дополнение к эфиру карбоновой кислоты сложный эфир включает эфир неорганической содержащей кислород кислоты, такой как азотная кислота, серная кислота и т.п.

В контексте настоящего изобретения термин "кетон" означает органическое соединение, описывающееся формулой RC(=O)R', в которой R и R' могут обозначать атомы или функциональные группы, одинаковые или отличающиеся друг от друга, и содержит карбонил (С=O), связанный с двумя атомами углерода.

В контексте настоящего изобретения термин "амин" означает органическое соединение, которое образуется при замене атома водорода молекулы аммиака (NH3) на гидрокарбильную группу.

В контексте настоящего изобретения термин "этилсесквихлорид алюминия", также известный, как триэтилтрихлорид диалюминия, описывается формулой C6H15Al2Cl3.

В контексте настоящего изобретения "система для получения раствора галогенида магния" означает смесь растворителей, использующуюся для растворения галогенида магния или безводного галогенида магния во время получения катализатора, предназначенного для полимеризации олефина, смесь растворителей содержит несколько компонентов, например, органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель, предпочтительно обозначает смесь растворителей, использующаяся для растворения безводного галогенида магния, смесь растворителей содержит органическое кислородсодержащее соединение титана, органическое эпоксисоединение, содержащее гидроксигруппу соединение и инертный растворитель.

Компонент катализатора или катализатор, предлагаемый в настоящем изобретении, является подходящим для полимеризации или сополимеризации многих олефинов, предпочтительно для гомополимеризации или сополимеризации этилена, пропена, бутана, гексана и октена, особенно предпочтительно для гомополимеризации этилена или сополимеризации этилена с другими α-олефинами, где α-олефин выбран из группы, включающей пропен, бутан, пентен, гексан, октан и 4-метилпентен-1.

Подробное описание вариантов осуществления

Методики исследования

1. Распределение по размерам частиц носителей и катализаторов: определяли с использованием устройства для определения распределения частиц по размерам MASTERSIZE, в качестве диспергирующего средства использовали н-гексан и диапазон исследования составлял от 0,02 до 2000 мкм.

2. Выраженные в мас. % количества металлов (в основном титана и магния), содержащихся в катализаторе: определяли с использованием плазменного спектрометра ИСП (индукционно-связанная плазма).

3. Индекс расплава: определяли в соответствии со стандартом ASTM-D1238.

4. Объемная плотность: определяли в соответствии со стандартом DIN-53194.

Приведенные ниже варианты осуществления приведены для иллюстрации настоящего изобретения, а не для его ограничения. Примеры

В приведенных ниже примерах 1-5 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с галоген- и титансодержащим соединением и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 1

Получение компонента катализатора:

Отвешивали 2,4 г безводного хлорида магния, затем добавляли 8,8 мл тетрабутилтитаната, 2,0 мл эпоксихлорпропана, 2,2 мл безводного этанола и 50 мл метилбензола. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл метилбензола. Раствор охлаждали до -20°C, затем из бюретки по каплям медленно добавляли 30 мл тетрахлорида титана. Затем раствор выдерживали при -20°C и реакцию проводили в течение 0,5 ч, затем нагревали до 50°C и реакцию проводили в течение 4 ч и в заключение нагревали до 90°C и реакцию проводили в течение 3 ч и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения и четырежды промывали каждый раз с помощью 50 мл метилбензола и дважды промывали каждый раз с помощью 50 мл гексана. После промывки жидкость сушили в токе азота при температуре бани, равной 65°C, и получали белое твердое сыпучее порошкообразное вещество. Белое твердое сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 3,48 мкм. Элементный анализ: Ti: 9,82 мас. %, Mg: 15,42 мас. %.

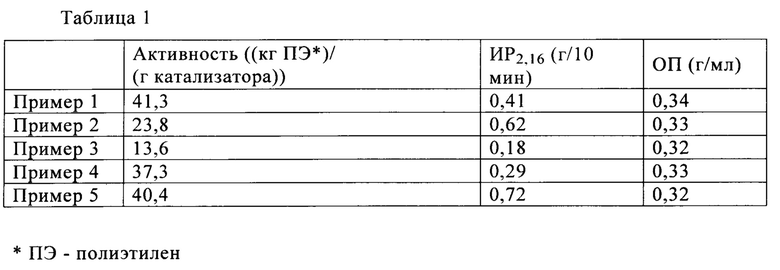

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали до 80°C, затем подавали водород под давлением, равным 0,18 МПа. С помощью этилена полное давление в системе поддерживали равным 0,73 МПа, чтобы обеспечить протекание реакции полимеризации. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 1.

Пример 2

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 1, за исключением того, что стадию "раствор охлаждали до -20°C", проводимую в примере 1, заменяли на "раствор охлаждали до 0°C", стадию "раствор выдерживали при -20°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" и стадию "затем из бюретки по каплям медленно добавляли 30 мл тетрахлорида титана" заменяли на "затем из бюретки по каплям медленно добавляли 15 мл тетрахлорида титана". Средний размер частиц полученного катализатора составлял 8,65 мкм. Элементный анализ (ИСП): Ti: 6,75 мас. %, Mg: 19,71 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 1. Результаты представлены в таблице 1.

Пример 3

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 1, за исключением того, что "2,2 мл безводного этанола", использовавшиеся в примере 1, заменяли на "11,8 мл изооктанола". Средний размер частиц полученного катализатора составлял 3,92 мкм. Элементный анализ (ИСП): Ti: 27,61 мас. %, Mg: 10,10 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 1. Результаты представлены в таблице 1.

Пример 4

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 1, за исключением того, что "2,2 мл безводного этанола", использовавшиеся в примере 1, заменяли на "6,9 мл н-бутилового спирта". Средний размер частиц полученного катализатора составлял 2,82 мкм. Элементный анализ (ИСП): Ti: 6,69 мас. %, Mg: 19,8 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 1. Результаты представлены в таблице 1.

Пример 5

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 1, за исключением того, что "8,8 мл тетрабутилтитаната", использовавшиеся в примере 1, заменяли на "5,5 мл тетраэтилтитаната" и "2,0 мл эпоксихлорпропана" заменяли на "2,1 мл тетрагидрофурана". Средний размер частиц полученного катализатора составлял 7,64 мкм. Элементный анализ (ИСП): Ti: 12,22 мас. %, Mg: 16,06 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 1. Результаты представлены в таблице 1.

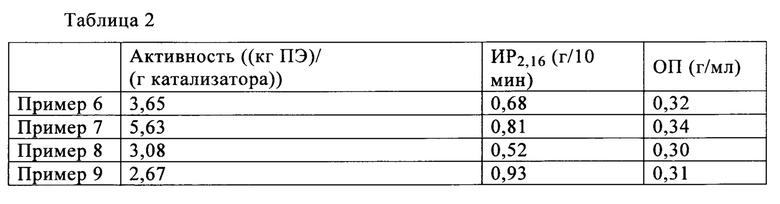

В приведенных ниже примерах 6-9 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с галогенированным органическим углеводородным соединением и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 6

Получение компонента катализатора:

Отвешивали 2,4 г безводного хлорида магния, затем добавляли 8,8 мл тетрабутилтитаната, 2,0 мл эпоксихлорпропана, 2,2 мл безводного этанола и 50 мл метилбензола. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл метилбензола. Раствор охлаждали до 0°C, затем из бюретки по каплям медленно добавляли 25 мл хлор-трет-бутана. Затем, раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч, затем нагревали до 50°C и реакцию проводили в течение 3 ч и в заключение нагревали до 90°C и реакцию проводили в течение 2 ч и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения, четырежды промывали каждый раз с помощью 50 мл метилбензола и дважды промывали каждый раз с помощью 50 мл гексана. После промывки жидкость сушили в токе азота при температуре бани, равной 65°C, и получали белое твердое сыпучее порошкообразное вещество. Белое твердое сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 33,72 мкм. Элементный анализ: Ti: 15,24 мас. %, Mg: 16,74 мас. %.

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали до 85°C, затем подавали водород под давлением, равным 0,18 МПа. С помощью этилена полное давление в системе поддерживали равным 1,03 МПа, чтобы обеспечить протекание реакции полимеризации. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 2.

Пример 7

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 6, за исключением того, что стадию "раствор охлаждали до 0°C", проводимую в примере 6, заменяли на "раствор охлаждали до 45°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 45°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 24,52 мкм. Элементный анализ (ИСП): Ti: 8,33 мас. %, Mg: 14,17 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 6. Результаты представлены в таблице 2.

Пример 8

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 6, за исключением того, что "8,8 мл тетрабутилтитаната", использовавшиеся в примере 6, заменяли на "5,5 мл тетраэтилтитаната". Средний размер частиц полученного катализатора составлял 41,29 мкм. Элементный анализ (ИСП): Ti: 6,53 мас. %, Mg: 12,20 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 6. Результаты представлены в таблице 2.

Пример 9

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 6, за исключением того, что "2,2 мл безводного этанола", использовавшиеся в примере 6, заменяли на "6,9 мл н-бутилового спирта". Средний размер частиц полученного катализатора составлял 28,07 мкм. Элементный анализ (ИСП): Ti: 4,88 мас. %, Mg: 13,59 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 6. Результаты представлены в таблице 2.

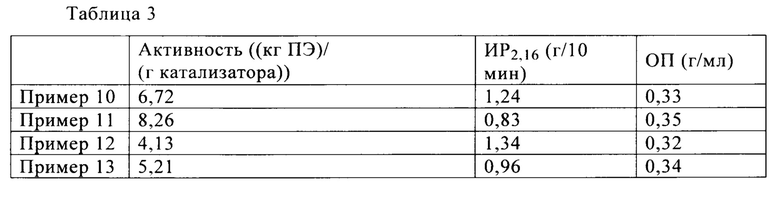

В приведенных ниже примерах 10-13 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с ацилхлоридом и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 10

Получение компонента катализатора:

Отвешивали 2,4 г безводного хлорида магния, затем добавляли 8,8 мл тетрабутилтитаната, 2,0 мл эпоксихлорпропана, 2,2 мл безводного этанола и 50 мл метилбензола. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл метилбензола. Раствор охлаждали до 0°C, затем из бюретки по каплям медленно добавляли 27 мл бензоилхлорида. Затем, раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч, затем нагревали до 50°C и реакцию проводили в течение 3 ч и в заключение нагревали до 90°C и реакцию проводили в течение 2 ч, и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения, четырежды промывали каждый раз с помощью 50 мл метилбензола и дважды промывали каждый раз с помощью 50 мл гексана. После промывки жидкость сушили в токе азота при температуре бани, равной 65°C, и получали белое твердое сыпучее порошкообразное вещество. Белое твердое сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 35,63 мкм. Элементный анализ: Ti: 16,37 мас. %, Mg: 13,16 мас. %.

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали до 85°C, затем подавали водород под давлением, равным 0,18 МПа. С помощью этилена полное давление в системе поддерживали равным 1,03 МПа, чтобы обеспечить протекание реакции полимеризации. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 3.

Пример 11

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 10, за исключением того, что стадию "раствор охлаждали до 0°C", проводимую в примере 10, заменяли на "раствор охлаждали до 45°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 45°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 23,54 мкм. Элементный анализ (ИСП): Ti: 9,86 мас. %, Mg: 18,25 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 10. Результаты представлены в таблице 3.

Пример 12

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 10, за исключением того, что "27 мл бензоилхлорида", использовавшиеся в примере 10, заменяли на "14 мл бензоилхлорида". Средний размер частиц полученного катализатора составлял 38,18 мкм. Элементный анализ (ИСП): Ti: 15,27 мас. %, Mg: 12,47 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 10. Результаты представлены в таблице 3.

Пример 13

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 10, за исключением того, что "2,2 мл безводного этанола", использовавшиеся в примере 10, заменяли на "6,9 мл н-бутилового спирта". Средний размер частиц полученного катализатора составлял 42,45 мкм. Элементный анализ (ИСП): Ti: 11,15 мас. %, Mg: 13,62 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 10. Результаты представлены в таблице 3.

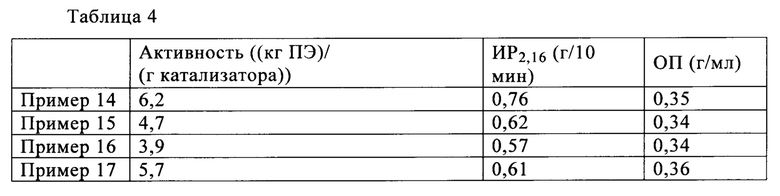

В приведенных ниже примерах 14-17 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с галоген- и фосфорсодержащим соединением и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 14

Получение компонента катализатора:

Отвешивали 2,4 г безводного хлорида магния, затем добавляли 8,8 мл тетрабутилтитаната, 2,0 мл эпоксихлорпропана, 2,2 мл безводного этанола и 50 мл метилбензола. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл метилбензола. Раствор охлаждали до 0°C, затем из бюретки по каплям медленно добавляли 35 мл трихлорида фосфора. Затем, раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч, затем нагревали до 50°C и реакцию проводили в течение 3 ч и в заключение нагревали до 90°C и реакцию проводили в течение 2 ч, и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения, четырежды промывали каждый раз с помощью 50 мл метилбензола и дважды промывали каждый раз с помощью 50 мл гексана. После промывки жидкость сушили в токе азота при температуре бани, равной 65°C, и получали белое твердое сыпучее порошкообразное вещество. Белое твердое сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 16,7 мкм. Элементный анализ: Ti: 0,54 мас. %, Mg: 26,39 мас. %.

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали до 80°C, затем подавали водород под давлением, равным 0,18 МПа. С помощью этилена полное давление в системе поддерживали равным 0,73 МПа. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 4.

Пример 15

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 14, за исключением того, что стадию "раствор охлаждали до 0°C", проводимую в примере 14, заменяли на "раствор охлаждали до 45°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 45°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 33,56 мкм. Элементный анализ (ИСП): Ti: 0,67 мас. %, Mg: 25,34 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 14. Результаты представлены в таблице 4.

Пример 16

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 14, за исключением того, что "8,8 мл тетрабутилтитаната", использовавшиеся в примере 14, заменяли на "5,5 мл тетраэтилтитаната". Средний размер частиц полученного катализатора составлял 21,46 мкм. Элементный анализ (ИСП): Ti: 0,86 мас. %, Mg: 20,5 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 14. Результаты представлены в таблице 4.

Пример 17

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 14, за исключением того, что "2,2 мл безводного этанола", использовавшиеся в примере 14, заменяли на "4,6 мл н-бутилового спирта" и что стадию "раствор охлаждали до 0°C", проводимую в примере 14, заменяли на "раствор охлаждали до 45°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 45°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 26,35 мкм. Элементный анализ (ИСП): Ti: 0,97 мас. %, Mg: 28,82 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 14. Результаты представлены в таблице 4.

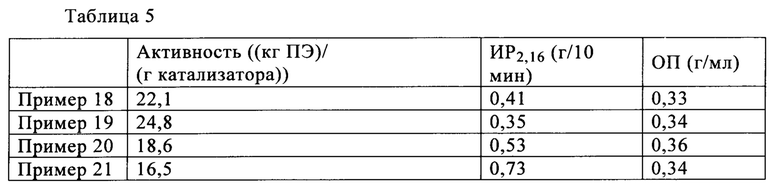

В приведенных ниже примерах 18-21 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с галоген- и борсодержащим соединением и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 18

Получение компонента катализатора:

Отвешивали 2,4 г безводного хлорида магния, затем добавляли 8,8 мл тетрабутилтитаната, 2,0 мл эпоксихлорпропана, 2,2 мл безводного этанола и 50 мл метилбензола. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл метилбензола. Раствор охлаждали до 0°C, затем из бюретки по каплям медленно добавляли 50 мл раствора трихлорида бора в гексане (1 М). Затем, раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч, затем нагревали до 50°C и реакцию проводили в течение 3 ч и в заключение нагревали до 65°C и реакцию проводили в течение 2 ч и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения, четырежды промывали каждый раз с помощью 50 мл метилбензола и дважды промывали каждый раз с помощью 50 мл гексана. После промывки жидкость сушили в токе азота при температуре бани, равной 65°C, и получали белое твердое сыпучее порошкообразное вещество. Белое твердое сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 25,57 мкм. Элементный анализ: Ti: 1,36 мас. %, Mg: 27,86 мас. %.

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали до 80°C, затем подавали водород под давлением, равным 0,18 МПа. С помощью этилена полное давление в системе поддерживали равным 0,73 МПа. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 5.

Пример 19

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 18, за исключением того, что стадию "раствор охлаждали до 0°C", проводимую в примере 18, заменяли на "раствор охлаждали до 30°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 30°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 18,47 мкм. Элементный анализ (ИСП): Ti: 1,54 мас. %, Mg: 27,95 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 18. Результаты представлены в таблице 5.

Пример 20

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 18, за исключением того, что "2,0 мл эпоксихлорпропана", использовавшиеся в примере 18, заменяли на "2,1 мл тетрагидрофурана". Средний размер частиц полученного катализатора составлял 31,29 мкм. Элементный анализ (ИСП): Ti: 0,92 мас. %, Mg: 22,16 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 18. Результаты представлены в таблице 5.

Пример 21

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 18, за исключением того, что "2,2 мл безводного этанола", использовавшиеся в примере 18, заменяли на "4,6 мл н-бутилового спирта". Средний размер частиц полученного катализатора составлял 20,85 мкм. Элементный анализ (ИСП): Ti: 0,76 мас. %, Mg: 21,65 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 18. Результаты представлены в таблице 5.

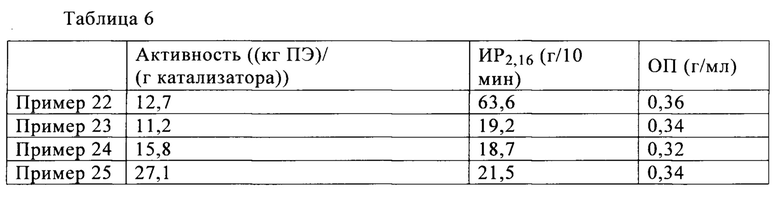

В приведенных ниже примерах 22-25 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с галогенированным алюминийорганическим соединением и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 22

Получение компонента катализатора:

Отвешивали 1,2 г безводного хлорида магния, затем добавляли 4,4 мл тетрабутилтитаната, 1,0 мл эпоксихлорпропана, 1,1 мл безводного этанола и 50 мл гексан. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл гексана. Раствор охлаждали до 0°C, затем из бюретки по каплям медленно добавляли 18 мл раствора этилдихлорида алюминия в гексане (3 М). Затем, раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч и затем нагревали до 65°C и реакцию проводили в течение 3 ч и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения, четырежды промывали каждый раз с помощью 50 мл гексана. После промывки, жидкость сушили в токе азота при температуре бани, равной 65°C, и получали сыпучее порошкообразное вещество. Сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 15,68 мкм. Элементный анализ: Ti: 11,48 мас. %, Mg: 13,78 мас. %.

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали при 90°C, затем подавали водород под давлением, равным 0,4 МПа. С помощью этилена полное давление в системе поддерживали равным 1,0 МПа, чтобы обеспечить протекание реакции полимеризации. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 6.

Пример 23

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 22, за исключением того, что стадию "раствор охлаждали до 0°C", проводимую в примере 22, заменяли на "раствор охлаждали до 45°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 45°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 14,77 мкм. Элементный анализ (ИСП): Ti: 7,64 мас. %, Mg: 16,06 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 22. Результаты представлены в таблице 6.

Пример 24

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 22, за исключением того, что "4,4 мл тетрабутилтитаната", использовавшиеся в примере 22, заменяли на "2,8 мл тетраэтилтитаната". Средний размер частиц полученного катализатора составлял 21,64 мкм. Элементный анализ (ИСП): Ti: 10,92 мас. %, Mg: 16,33 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 22. Результаты представлены в таблице 6.

Пример 25

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 22, за исключением того, что "1,1 мл безводного этанола", использовавшиеся в примере 22, заменяли на "2,3 мл н-бутилового спирта" и что стадию "раствор охлаждали до 0°C", проводимую в примере 22, заменяли на "раствор охлаждали до 45°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 45°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 16,84 мкм. Элементный анализ (ИСП): Ti: 8,19 мас. %, Mg: 12,57 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 22. Результаты представлены в таблице 6.

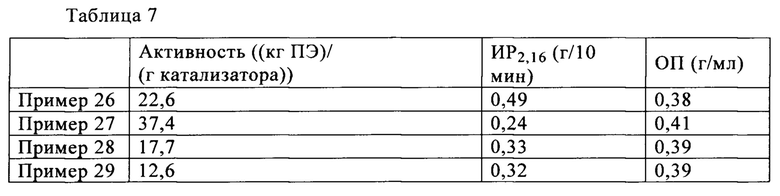

В приведенных ниже примерах 26-29 сначала готовили раствор галогенида магния. Затем раствор галогенида магния смешивали с галоген- и кремнийсодержащим соединением и осаждалось твердое вещество, таким образом получали компонент катализатора.

Пример 26

Получение компонента катализатора:

Отвешивали 2,4 г безводного хлорида магния, затем добавляли 8,8 мл тетрабутилтитаната, 2,0 мл эпоксихлорпропана, 2,2 мл безводного этанола и 50 мл метилбензола. Полученную смесь выдерживали при 60°C и перемешивали до получения прозрачного раствора. Повторно добавляли 100 мл метилбензола. Раствор охлаждали до 0°C, затем из бюретки по каплям медленно добавляли 30 мл тетрахлорида кремния. Затем, раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч, затем нагревали до 50°C и реакцию проводили в течение 3 ч и в заключение нагревали до 90°C и реакцию проводили в течение 2 ч, и получали жидкую суспензию катализатора. Жидкую суспензию катализатора выдерживали без перемешивания для обеспечения осаждения, четырежды промывали каждый раз с помощью 50 мл метилбензола и дважды промывали каждый раз с помощью 50 мл гексана. После промывки жидкость сушили в токе азота при температуре бани, равной 65°C, и получали белое твердое сыпучее порошкообразное вещество. Белое твердое сыпучее порошкообразное вещество представляло собой компонент катализатора, предлагаемый в настоящем изобретении, и его размер частиц составлял 23,66 мкм. Элементный анализ: Ti: 0,70 мас. %, Mg: 19,71 мас. %.

Исследование катализатора:

1 л Гексана, 1 ммоль триэтилалюминия и определенное количество катализатора при перемешивании добавляли в изготовленный из нержавеющей стали реактор объемом 2 л и затем нагревали при 85°C, затем подавали водород под давлением, равным 0,18 МПа. С помощью этилена полное давление в системе поддерживали равным 1,03 МПа, чтобы обеспечить протекание реакции полимеризации. После проведения реакции полимеризации в течение 2 ч подачу этилена прекращали, затем охлаждали, давление сбрасывали, порошкообразный полиэтилен взвешивали, определяли активность катализатора, определяли объемную плотность (ОП) порошкообразного полиэтилена и индекс расплава (ИР2,16) порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты представлены в таблице 7.

Пример 27

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 26, за исключением того, что стадию "раствор охлаждали до 0°C", проводимую в примере 26, заменяли на "раствор охлаждали до 25°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 25°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 13,78 мкм. Элементный анализ (ИСП): Ti: 0,86 мас. %, Mg: 20,50 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 26. Результаты представлены в таблице 7.

Пример 28

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 26, за исключением того, что "2,0 мл эпоксихлорпропана", использовавшиеся в примере 26, заменяли на "2,1 мл тетрагидрофурана" и что стадию "раствор охлаждали до 0°C", проводимую в примере 26, заменяли на "раствор охлаждали до 25°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 25°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 21,61 мкм. Элементный анализ (ИСП): Ti: 0,60 мас. %, Mg: 22,91 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 26. Результаты представлены в таблице 7.

Пример 29

Получение компонента катализатора:

Условия, использовавшиеся в этом примере, являлись такими же, как в примере 26, за исключением того, что "8,8 мл тетрабутилтитаната", использовавшиеся в примере 26 заменяли на "5,5 мл тетраэтилтитаната" и что стадию "раствор охлаждали до 0°C", проводимую в примере 26, заменяли на "раствор охлаждали до 25°C" и стадию "раствор выдерживали при 0°C и реакцию проводили в течение 0,5 ч" заменяли на "раствор выдерживали при 25°C и реакцию проводили в течение 0,5 ч". Средний размер частиц полученного катализатора составлял 16,29 мкм. Элементный анализ (ИСП): Ti: 0,36 мас. %, Mg: 19,03 мас. %.

Исследование катализатора:

Условия проведения суспензионной полимеризации с использованием катализатора являлись такими же, как в примере 26. Результаты представлены в таблице 7.

Приведенные выше варианты осуществления являются лишь предпочтительными вариантами осуществления настоящего изобретения и они приведены не для ограничения настоящего изобретения. Без отклонения от сущности и на основании принципов настоящего изобретения в настоящее изобретение можно внести любые изменения, эквивалентные замены или усовершенствования.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ГАЛОГЕНИДА МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2688937C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2015 |

|

RU2688689C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2575167C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2015 |

|

RU2690192C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И КАТАЛИЗАТОР ПРЕПОЛИМЕРИЗАЦИИ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2018 |

|

RU2776708C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЦИКЛОТРИВЕРАТРИЛЕН И ЕГО ПРОИЗВОДНЫЕ | 2018 |

|

RU2740916C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2673083C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2815481C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2715995C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КОМПОНЕНТ | 2011 |

|

RU2586114C2 |