ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области полимеризации олефина и, точнее, к каталитической композиции, содержащей малонат в качестве внешнего донора электронов. Настоящее изобретение также относится к применению указанной выше каталитической композиции.

УРОВЕНЬ ТЕХНИКИ

Хорошо известно, что катализаторы Циглера-Натта можно использовать для полимеризации олефинов и получить полимеры, обладающие высокой стереорегулярностью, с высоким выходом, в особенности при их использовании для полимеризации α-олефинов, содержащих три или большее количество атомов углерода. Содержащиеся в катализаторах Циглера-Натта твердые компоненты катализатора на основе титана содержат в качестве основных компонентов магний, титан, галогены и внутренние доноры электронов. Разработка внутренних доноров электронов, являющихся основным ингредиентом компонента катализатора, привела к постоянному усовершенствованию катализаторов полимеризации и при этом ускорила разработку внешних доноров электронов. К настоящему времени раскрыто большое количество электронодонорных соединений, таких как монокарбоксилаты или поликарбоксилаты, кетоны, простые моноэфиры или простые полиэфиры, амины и их производные, в качестве внутренних доноров электронов, и монокарбоксилаты, амины, аминосилан и их производные, в качестве внешних доноров электронов.

В последние годы предприняты попытки разработки новых внешних доноров электронов, предназначенных для использования для полимеризации олефинов, чтобы получить катализаторы, обладающие лучшими рабочими характеристиками, и, таким образом, разработать полимеры, обладающие разными рабочими характеристиками.

В WO 2012052387 раскрыт дикарбоксилат, содержащий более 4 атомов углерода, такой как адипат и пимелат. Использование сложного эфира диола в качестве внутреннего донора электронов и дикарбоксилата в качестве внешнего донора электронов может обеспечить существенное улучшение чувствительности катализатора по отношению к водороду. Однако вследствие содержания в дикарбоксилате длинных углеродных цепей его получение является сложным и дорогостоящим.

Задачей настоящего изобретения является получение каталитической композиции, обладающей более высокими активностью, стереоспецифичностью и чувствительностью по отношению к водороду, с помощью которой можно получить полимеров, обладающих более широким молекулярно-массовым распределением.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для преодоления затруднений предшествующего уровня техники в настоящем изобретении получена каталитическая композиция, в которой используют внешний донор электронов, содержащий малонат. Установлено, что при использовании каталитической композиции для полимеризации олефина, предпочтительно для полимеризации пропена, по сравнению с существующими катализаторами она обладает и более высокой активностью, и более высокой чувствительностью по отношению к водороду, и обеспечивает получение полимеров, обладающих более широким молекулярно-массовым распределением.

Одним объектом настоящего изобретения является каталитическая композиция, предназначенная для полимеризации олефина.

Другим объектом настоящего изобретения является каталитическая система для преполимеризации, предназначенная для полимеризации олефина.

Еще одним объектом настоящего изобретения является применение указанной выше каталитической композиции и каталитической системы для преполимеризации.

Первым объектом настоящего изобретения является каталитическая композиция, предназначенная для полимеризации олефина, содержащая следующие компоненты:

a): твердый компонент катализатора, содержащий магний, титан, галогены и по меньшей мере один внутренний донор электронов, содержащий неподеленную электронную пару;

b): алкилалюминиевое соединение; и

c): внешний донор электронов, включающий первый внешний донор электронов С1, которым является малонат.

В одном конкретном варианте осуществления настоящего изобретения внутренний донор электронов, содержащийся в твердом компоненте катализатора а), выбран из группы соединений, содержащих атом О, N, Р или S, предпочтительно из группы соединений, содержащих атом О.

В одном предпочтительном варианте осуществления настоящего изобретения внутренний донор электронов, содержащийся в твердом компоненте катализатора а), выбран из группы, включающей простой эфир, сложный эфир, простой эфир фенола, сложный эфир фенола и кетоны, предпочтительно из группы, включающей сложные эфиры диолов, сукцинаты, фталаты и простые диэфиры.

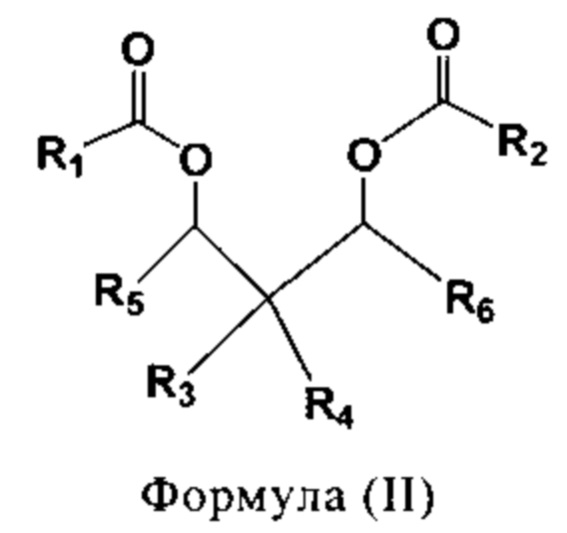

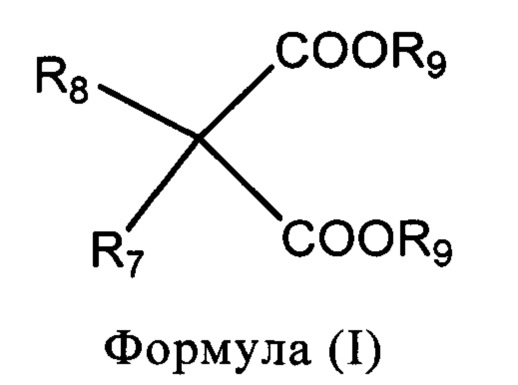

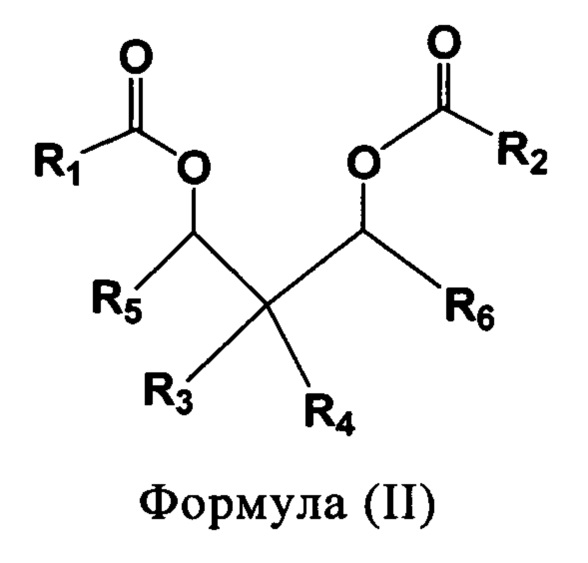

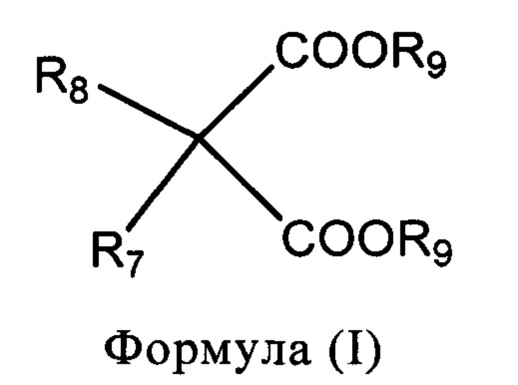

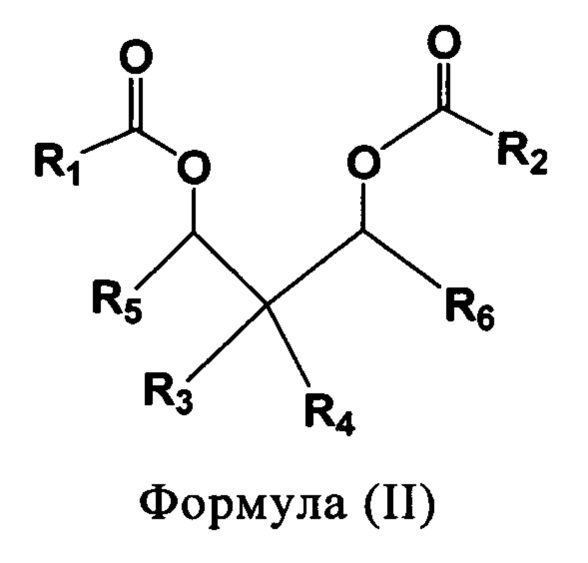

В одном конкретном варианте осуществления каталитической композиции, предлагаемой в настоящем изобретении, сложные эфиры диолов описываются общей формулой, представленной формулой (II):

в которой R1 и R2, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей замещенные или незамещенные С1-С20-алкильные группы, С3-С20-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, предпочтительно из группы, включающей С1-С5-алкильные, фенильные и галогенированные фенильные группы, С1-С5-алкилфенильные группы и галогенированные С1-С5-алкилфенильные, инденильные, бензильные и фенилэтильные группы; в которой R3 и R4, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, галогены и замещенные или незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы и С7-С10-алкиларильные или -арилалкильные группы, предпочтительно из группы, включающей водород, метил, этил, н-пропил, изопропил, н-бутил, изобутил, хлор и бром, R3 и R4 необязательно связаны с образованием кольца или не связаны друг с другом; и

в которой R5 и R6, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей галогены и замещенные или незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы и С7-С10-алкиларильные или -арилалкильные группы, предпочтительно из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, изобутил и галогенированные метил, этил, н-пропил, изопропил, н-бутил и изобутил.

При использовании в настоящем изобретении термин "замещенный" означает, что атомы водорода, содержащиеся в соответствующих группах, необязательно могут быть замещены алкильными группами или атомами галогенов. Например, замещенная алкильная, циклоалкильная, арильная, алкиларильная или арилалкильная группа означает, что атомы водорода, присоединенные к атому углерода алкильной, циклоалкильной, арильной, алкиларильной или арилалкильной группы, необязательно могут быть замещены алкильными группами или атомами галогенов. В одном конкретном варианте осуществления R1 и R2 не могут одновременно обозначать С3-С20-циклоалкильные группы.

Конкретные примеры сложных эфиров диолов, содержащихся в каталитической композиции, предлагаемой в настоящем изобретении, могут представлять собой по меньшей мере один, выбранный из группы, включающей, но не ограничиваются только ими, 2,4-пентандиолдибензоат, 2,4-пентандиол-ди-п-метилбензоат, 2,4-пентандиол-ди-м-метилбензоат, 2,4-пентандиол-ди-о-метилбензоат, 2,4-пентандиол-ди-п-этилбензоат, 2,4-пентандиол-ди-п-н-пропилбензоат, 2,4-пентандиол-ди-п-изопропилбензоат, 2,4-пентандиол-ди-п-изобутилбензоат, 2,4-пентандиол-ди-п-н-бутилбензоат, 2,4-пентандиол-ди-п-трет-бутилбензоат, 3-метил-2,4-пентандиолдибензоат, 3-этил-2,4-пентандиолдибензоат, 3-н-пропил-2,4-пентандиолдибензоат, 3-этил-2,4-пентандиол-ди-п-метилбензоат, 3-этил-2,4-пентандиол-ди-п-этилбензоат, 3-этил-2,4-пентандиол-ди-п-н-пропилбензоат, 3-этил-2,4-пентандиол-ди-п-изопропилбензоат, 3-этил-2,4-пентандиол-ди-п-изобутилбензоат, 3-этил-2,4-пентандиол-ди-п-н-бутилбензоат, 3-этил-2,4-пентандиол-ди-п-трет-бутилбензоат, 3-н-бутил-2,4-пентандиолдибензоат, 3,3-диметил-2,4-пентандиолдибензоат, 3-хлор-2,4-пентандиолдибензоат, 3-бром-2,4-пентандиолдибензоат, 3,5-гептандиолдибензоат, 3,5-гептандиол-ди-п-метилбензоат, 3,5-гептандиол-ди-п-этилбензоат, 3,5-гептандиол-ди-п-н-пропилбензоат, 3,5-гептандиол-ди-п-изопропилбензоат, 3,5-гептандиол-ди-п-изобутилбензоат, 3,5-гептандиол-ди-п-н-бутилбензоат, 3,5-гептандиол-ди-п-трет-бутилбензоат, 4-метил-3,5-гептандиолдибензоат, 4,4-диметил-3,5-гептандиолдибензоат, 4-этил-3,5-гептандиолдибензоат, 4-этил-3,5-гептандиол-ди-п-метилбензоат, 4-этил-3,5-гептандиол-ди-п-этилбензоат, 4-этил-3,5-гептандиол-ди-п-пропилбензоат, 4-этил-3,5-гептандиол-ди-п-бутилбензоат, 4-этил-3,5-гептандиол-ди-п-трет-бутилбензоат, 4-н-пропил-3,5-гептандиолдибензоат, 4-н-бутил-3,5-гептандиолдибензоат, 4-хлор-3,5-гептандиолдибензоат и 4-бром-3,5-гептандиолдибензоат.

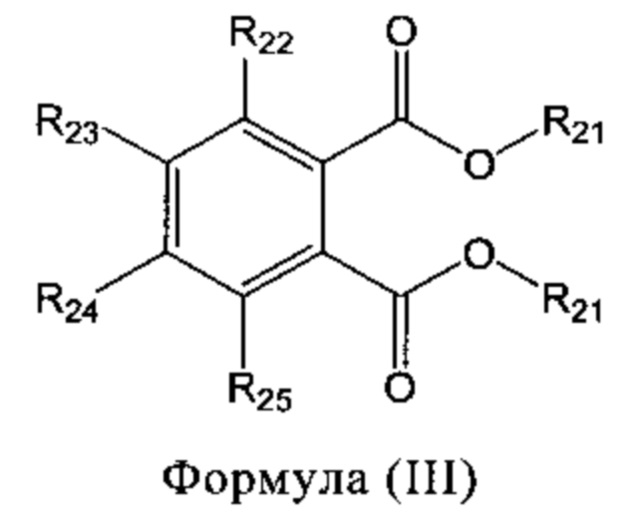

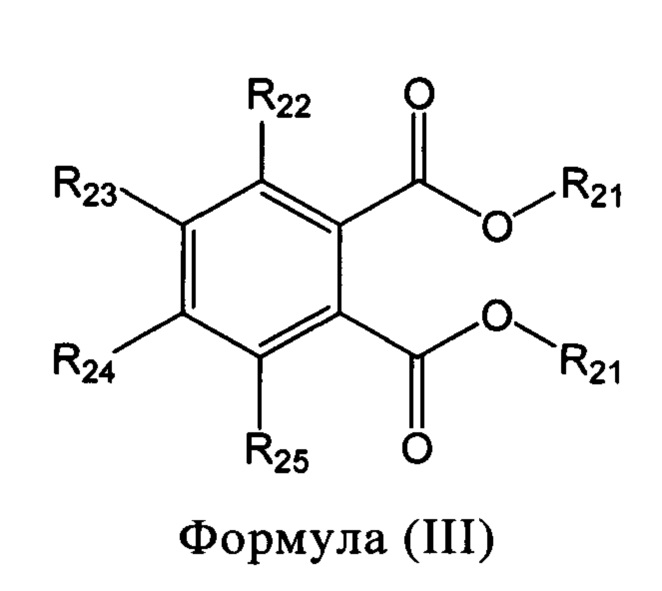

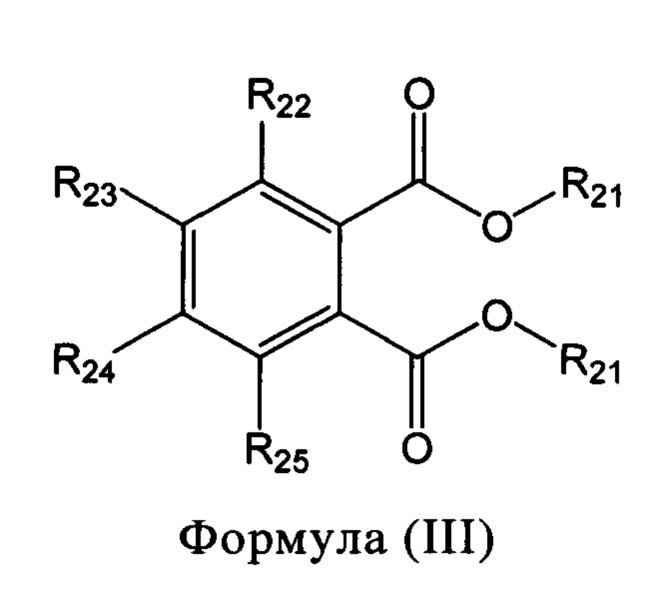

В другом конкретном варианте осуществления каталитической композиции, предлагаемой в настоящем изобретении, фталаты описываются общей формулой, представленной формулой (III):

в которой R21 выбран из группы, включающей обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, предпочтительно из группы, включающей обладающие линейной цепью С2-С8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С5-С10-циклоалкильные группы, С6-С15-арильные группы, С7-С15-алкиларильные группы и С7-С15-арилалкильные группы, и более предпочтительно из группы, включающей обладающие линейной цепью C1-C8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С10-арильные группы, С7-С10-алкиларильные группы и С7-С10-арилалкильные группы; и в которой R22 - R25, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, галогены, замещенные или незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, предпочтительно из группы, включающей водород, галогены и замещенные или незамещенные обладающие линейной цепью C1-С6-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С5-С10-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, и более предпочтительно из группы, включающей водород, галогены и замещенные или незамещенные обладающие линейной цепью C1-С6-алкильные группы и обладающие разветвленной цепью С3-С8-алкильные группы.

Конкретные примеры фталатов, содержащихся в каталитической композиции, предлагаемой в настоящем изобретении, включают по меньшей мере один, выбранный из группы, включающей, но не ограничиваются только ими, диметилфталат, диэтилфталат, ди-н-пропилфталат, диизопропилфталат, ди-н-бутилфталат, диизобутилфталат, ди-н-пентилфталат, диизопентилфталат, ди-н-гексилфталат, диизогексилфталат, ди-н-октилфталат, диизооктилфталат, дибензилфталат, диметилтетраметилфталат, диэтилтетраметилфталат, ди-н-пропилтетраметилфталат, диизопропилтетраметилфталат, ди-н-бутилтетраметилфталат, диизобутилтетраметилфталат, ди-н-пентилтетраметилфталат, диизопентилтетраметилфталат, ди-н-гексилтетраметилфталат, диизогексилтетраметилфталат, ди-н-октилтетраметилфталат, диизооктилтетраметилфталат, дибензилтетраметилфталат, диметилтетрабромфталат, диэтилтетрабромфталат, ди-н-пропилтетрабромфталат, диизопропилтетрабромфталат, ди-н-бутилтетрабромфталат, диизобутилтетрабромфталат, ди-н-пентилтетрабромфталат, диизопентилтетрабромфталат, ди-н-гексилтетрабромфталат, диизогексилтетрабромфталат, ди-н-октилтетрабромфталат, диизооктилтетрабромфталат и дибензилтетрабромфталат.

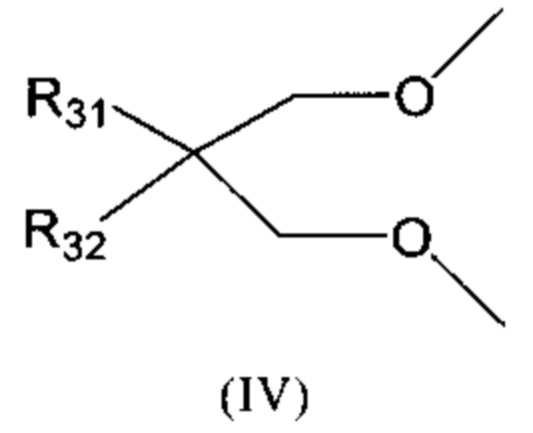

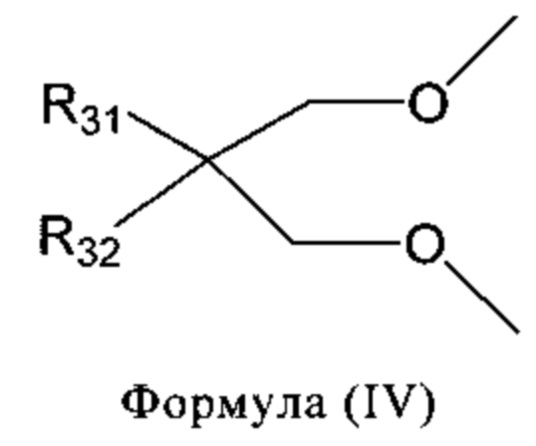

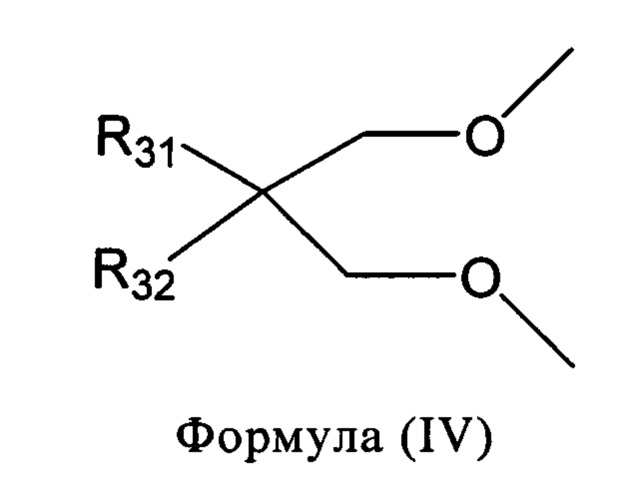

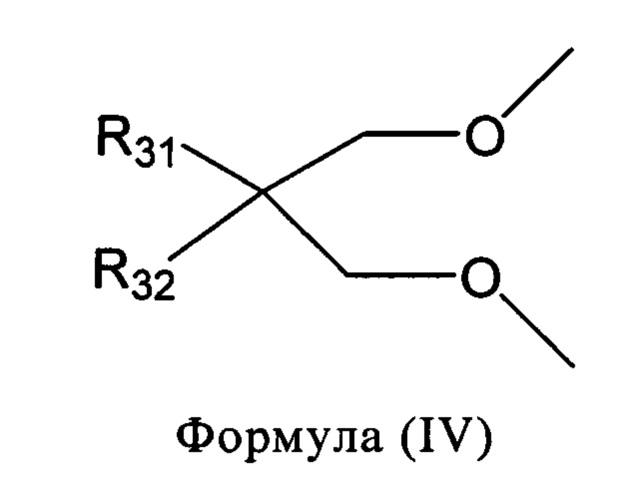

В другом конкретном варианте осуществления каталитической композиции, предлагаемой в настоящем изобретении, простые диэфиры описываются общей формулой, представленной формулой (IV):

в которой R31 и R32, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей замещенные или незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, предпочтительно из группы, включающей замещенные или незамещенные обладающие линейной цепью C1-C8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С3-С10-циклоалкильные группы, С6-С15-арильные группы, С7-С15-алкиларильные группы и С7-С15-арилалкильные группы, R31 и R32 необязательно связаны с образованием кольца или не связаны друг с другом.

Простые диэфиры, содержащиеся в каталитической композиции, предлагаемой в настоящем изобретении, могут представлять собой по меньшей мере один, выбранный из группы, включающей, но не ограничиваются только ими,

2,2-диметил-1,3-диметоксипропан,

2,2-диэтил-1,3-диметоксипропан,

2,2-дипропил-1,3-диметоксипропан,

2,2-диизопропил-1,3-диметоксипропан,

2,2-дибутил-1,3-диметоксипропан,

2,2-диизобутил-1,3-диметоксипропан,

2,2-дипентил-1,3-диметоксипропан,

2,2-диизопентил-1,3-диметоксипропан,

2-метил-2-этил-1,3-диметоксипропан,

2-метил-2-пропил-1,3-диметоксипропан,

2-метил-2-изопропил-1,3-диметоксипропан,

2-метил-2-бутил-1,3-диметоксипропан,

2-метил-2-изобутил-1,3-диметоксипропан,

2-метил-2-пентил-1,3-диметоксипропан,

2-метил-2-изопентил-1,3-диметоксипропан,

2-этил-2-пропил-1,3-диметоксипропан,

2-этил-2-изопропил-1,3-диметоксипропан,

2-этил-2-бутил-1,3-диметоксипропан,

2-этил-2-изобутил-1,3-диметоксипропан,

2-этил-2-пентил-1,3-диметоксипропан,

2-этил-2-изопентил-1,3-диметоксипропан,

2-пропил-2-изопропил-1,3-диметоксипропан,

2-пропил-2-бутил-1,3-диметоксипропан,

2-пропил-2-изобутил-1,3-диметоксипропан,

2-пропил-2-пентил-1,3-диметоксипропан,

2-пропил-2-изопентил-1,3-диметоксипропан,

2-изопропил-2-изобутил-1,3-диметоксипропан,

2-изопропил-2-пентил-1,3-диметоксипропан,

2-изопропил-2-изопентил-1,3-диметоксипропан,

2-бутил-2-изобутил-1,3-диметоксипропан,

2-бутил-2-пентил-1,3-диметоксипропан,

2-бутил-2-изопентил-1,3-диметоксипропан,

2-изобутил-2-пентил-1,3-диметоксипропан,

2-изобутил-2-изопентил-1,3-диметоксипропан,

2-изобутил-2-фенил-1,3-диметоксипропан,

2-изопентил-2-фенил-1,3-диметоксипропан,

2-(2-метилбутил)-2-бензил-1,3-диметоксипропан,

2-(2-этилбутил)-2-фенил-1,3-диметоксипропан,

2-(2-этилгексил)-2-фенил-1,3-диметоксипропан,

2-метил-2-фенил-1,3-диметоксипропан,

2-этил-2-фенил-1,3-диметоксипропан,

2-изобутил-2-бензил-1,3-диметоксипропан,

2-изопентил-2-бензил-1,3-диметоксипропан,

2-(2-метилбутил)-2-бензил-1,3-диметоксипропан,

2-(2-этилбутил)-2-бензил-1,3-диметоксипропан,

2-(2-этилгексил)-2-бензил-1,3-диметоксипропан,

2-пропил-2-бензил-1,3-диметоксипропан,

2-изопропил-2-бензил-1,3-диметоксипропан,

2-изобутил-2-(2-этилбутил)-1,3-диметоксипропан,

2-изопентил-2-(2-этилбутил)-1,3-диметоксипропан,

2-(2-метилбутил)-2-(2-этилбутил)-1,3-диметоксипропан,

2-(2-этилгексил)-2-(2-этилбутил)-1,3-диметоксипропан,

2-метил-2-(2-этилбутил)-1,3-диметоксипропан,

2-этил-2-(2-этилбутил)-1,3-диметоксипропан,

2-изобутил-2-(2-метилбутил)-1,3-диметоксипропан,

2-изопентил-2-(2-метилбутил)-1,3-диметоксипропан,

2-(2-этилбутил)-2-(2-метилбутил)-1,3-диметоксипропан,

2-(2-этилгексил)-2-(2-метилбутил)-1,3-диметоксипропан,

2-изобутил-2-(2-метилбутил)-1,3-диметоксипропан,

2-изобутил-2-(2-этилгексил)-1,3-диметоксипропан,

2-изопентил-2-(2-этилгексил)-1,3-диметоксипропан,

2,2-бис(2-метилбутил)-1,3-диметоксипропан,

2-изопропил-2-изопентил-1,3-диметоксипропан,

2,2-бис(2-этилгексил)-1,3-диметоксипропан и

9,9-бис(метоксиметил)флуорен.

В другом конкретном варианте осуществления каталитической композиции, предлагаемой в настоящем изобретении, сукцинатами являются такие, которые обычно используют в данной области техники, и они могут представлять собой, например, по меньшей мере один, выбранный из группы, включающей 2,3-ди-н-пропилдиэтилсукцинат, 2,3-диизопропилдиэтилсукцинат, 2,3-ди-н-бутилдиэтилсукцинат, 2,3-диизобутилдиэтилсукцинат, 2,3-ди-н-пропилдиизобутилсукцинат, 2,3-диизопропилдиизобутилсукцинат, 2,3-ди-н-бутилдиизобутилсукцинат и 2,3-диизобутилдиизобутилсукцинат.

В контексте настоящего изобретения содержания внутреннего донора электронов, титана и магния в твердом компоненте катализатора а) находятся в диапазоне от 1 до 25 мас. % (например, от 3 до 25 мас. %), от 0,5 до 8 мас. % и от 3 до 25 мас. % (например, от 8 до 25 мас. %) в пересчете на его полную массу, предпочтительно в диапазоне от 5 до 20 мас. %, от 1 до 6 мас. % и от 10 до 20 мас. %, и более предпочтительно в диапазоне от 8 до 12 мас. %, от 2 до 4 мас. % и от 15 до 20 мас. % соответственно.

Предпочтительно, если твердый компонент катализатора а), предназначенный для полимеризации олефина, предлагаемый в настоящем изобретении, содержит продукты реакции соединения титана, соединения магния и указанного выше внутреннего донора электронов. Количества соединения титана, соединения магния и внутреннего донора электронов, предназначенные для получения твердого компонента катализатора, специально не определены и ими могут являться обычные количества, использующиеся в данной области техники.

Соединение магния может быть выбрано из группы, включающей дигалогениды магния, алкоксимагниевые соединения, алкилмагниевые соединения, гидраты или алкоголяты дигалогенидов магния и производные дигалогенидов магния, в которых один атом галогена заменен одной гидрокарбилоксильной группой или галогенированной гидрокарбилоксильной группой, предпочтительными являются алкоголяты дигалогенидов магния или дигалогениды магния. Их конкретные примеры включают дихлорид магния, дибромид магния, дийодид магния и их алкоголяты.

Использующиеся соединения титана описываются общей формулой TiXm(OR1)4-m, в которой R1 обозначает С1-С20-гидрокарбильную группу, X обозначает галоген и 1≤m≤4, такие как тетрахлорид титана, тетрабромид титана, тетрайодид титана, тетрабутоксититан, тетраэтоксититан, триэтоксихлорид титана, диэтоксидихлорид титана и этокситрихлорид титана, предпочтительным является тетрахлорид титана.

Твердый компонент а), предлагаемый в настоящем изобретении, можно получить по приведенным ниже методикам.

Методика 1: Для получения компонента катализатора используют методику, раскрытую в CN 1506384. Сначала соединение магния и органический спирт при отношении количеств молей, находящемся в диапазоне от 2:1 до 5:1, смешивают с инертным растворителем. Полученную смесь нагревают до 120-150°С и после добавления ангидрида при отношении количества молей магния к количеству молей ангидрида, находящемся в диапазоне от 5:1 до 10:1, реакцию проводят в течение от 1 до 5 ч. Затем алкоголят, охлажденный до комнатной температуры, добавляют к раствору соединения титана, предварительно охлажденного до температуры, равной от -15 до 50°С, при отношении количества молей титана к количеству молей магния, находящемся в диапазоне от 20:1 до 50:1. Затем температуру повышают до 90-110°С, затем добавляют внутренний донор электронов, описанный выше, при температуре, находящейся в диапазоне от 100 до 130°С, при отношении количества молей магния к количеству молей внутреннего донора электронов, находящемся в диапазоне от 2:1 до 10:1 и реакцию проводят в течение от 1 до 3 ч. Затем твердые частицы отделяют фильтрованием и добавляют к раствору соединения титана при отношении количества молей титана к количеству молей магния, находящемся в диапазоне от 20:1 до 50:1. Реакцию проводят при перемешивании полученной смеси при температуре, находящейся в диапазоне от 100 до 130°С, в течение от 1,5 до 3 ч. Твердые частицы отделяют фильтрованием, промывают инертным растворителем при температуре, находящейся в диапазоне от 50 до 80°С, и сушат и получают компонент катализатора.

Методика 2: Сначала соединение магния растворяют в системе растворителей, содержащей органическое эпоксисоединение, фосфорорганическое соединение и инертный разбавитель и получают гомогенный раствор, который затем смешивают с соединением титана. В присутствии соосаждающего реагента осаждается твердое вещество и его обрабатывают внутренним донором электронов так, как это описано выше, для включения внутреннего донора электронов в твердое вещество. Твердое вещество при необходимости можно дополнительно обработать тетрагалогенидом титана и инертным разбавителем.

Соединение магния, соединение титана и внутренний донор электронов, использующиеся в методике 1 и в методике 2, являются такими, как описанные в настоящем изобретении. Органическое эпоксисоединение, фосфорорганическое соединение, соосаждающий реагент и т.п. описаны в CN 8510997 и его соответствующее содержание включено в настоящее изобретение в качестве ссылки. Например, органическое эпоксисоединение может быть выбрано из группы, включающей оксиды алифатических олефинов, диенов и галогенированных алифатических олефинов и диенов, простые глицидиловые эфиры и внутренние простые эфиры, содержащие от 2 до 8 атомов углерода. Конкретными соединениями могут являться, например, этиленоксид, пропеноксид, бутиленоксид, бутадиеноксид, бутадиендиоксид, эпихлоргидрин, простой метилглицидиловый эфир, простой диглицидиловый эфир и тетрагидрофуран. Фосфорорганические соединения могут включать, например, гидрокарбиловые эфиры или галогенированные гидрокарбиловые эфиры ортофосфорной кислоты или фосфорной кислоты, в частности, они включают триметилортофосфат, триэтилортофосфат, трибутилортофосфат, трифенилортофосфат, триметилфосфит, триэтилфосфит, трибутилфосфит, трибензилфосфит и т.п. Соосаждающий реагент, например, может быть выбран из группы, включающей ангидриды органических кислот, органические кислоты, простые эфиры, кетоны и сложные эфиры, в частности, из группы, включающей уксусный ангидрид, фталевый ангидрид, янтарный ангидрид, малеиновый ангидрид, пиромеллитовый диангидрид, уксусную кислоту, пропионовую кислоту, масляную кислоту, акриловую кислоту, метакриловую кислоту, ацетон, метилэтилкетон, бензофенон, простой метиловый эфир, простой этиловый эфир, простой пропиловый эфир, простой бутиловый эфир, простой амиловый эфир, сукцинат, малонат, глутарат, сложный эфир 2,4-пентандиола, сложный эфир 3,5-гептандиола и т.п. Количества органического эпоксисоединения, органического фосфорорганического соединения, соосаждающего реагента, соединения титана и внутреннего донора электронов находятся в диапазонах от 0,2 до 10 молей, от 0,1 до 3 молей, от 0 до 1,0 моля, от 0,5 до 150 молей и от 0,01 до 1,0 молей соответственно в пересчете на 1 моль соединения магния.

Методика 3: Для получения твердого компонента катализатора соединение титана, предлагаемое в настоящем изобретении, в частности TiCl4, вводят в реакцию с аддуктом, описывающимся общей формулой MgCl2⋅pROH. В формуле MgCl2⋅pROH р находится в диапазоне от 0,1 до 6, предпочтительно в диапазоне от 2 до 3,5, и R обозначает гидрокарбильную группу, содержащую от 1 до 18 атомов углерода. Целесообразно, если аддукт можно получить в виде сферических частиц следующим образом. В присутствии инертного углеводорода, который смешивается с аддуктом, спирт (ROH) смешивают с MgCl2 и получают эмульсию, которую быстро охлаждают. Аддукт сам по себе может затвердеть с образованием сферических частиц. Полученный таким образом аддукт можно непосредственно ввести в реакцию с соединением титана или из него можно сначала удалить спирт при регулировании температуры (при температуре, находящейся в диапазоне от 80 до 130°С) и получить другой аддукт и затем ввести его в реакцию с соединением титана, где количество молей спирта обычно равно менее 3, предпочтительно находится в диапазоне от 0,1 до 2,7. Реакция аддукта (из которого удален спирт или необработанного аддукта) с соединением титана можно провести путем суспендирования аддукта в холодном (обычно 0°С) TiCl4 и нагревания полученной смеси при использовании температурной программы до температуры, находящейся в диапазоне от 80 до 130°С. Затем эту температуру поддерживают постоянной в течение от 0,1 до 2 ч. Обработку с помощью TiCl4 можно провести один или большее количество раз, в это время можно добавить внутренний донор электронов, предлагаемый в настоящем изобретении, описанный выше, для обработки, которую проводят один или большее количество раз.

Для получения компонента катализатора, в частности, можно использовать методику, раскрытую в CN 1091748. Расплав алкоголята хлорида магния диспергируют в системе диспергирующих веществ, содержащей вазелиновое масло и силиконовое масло, и путем быстрого перемешивания получают эмульсию, которую для быстрого охлаждения и формирования частиц переносят в жидкую охлаждающую среду. В результате образуются микросферы алкоголята хлорида магния. Жидкой охлаждающей средой может являться инертный гидрокарбильный растворитель, обладающий низкой температурой кипения, такой как петролейный эфир, пентан, гексан, гептан и т.п. Полученные микросферы алкоголята хлорида магния промывают и сушат и получают обладающий сферическими частицами носитель, в котором отношение количества молей спирта к количеству молей магния находится в диапазоне от 2:1 до 3:1, предпочтительно в диапазоне от 2:1 до 2,5:1, и носитель обладает размером зерен, находящимся в диапазоне от 10 до 300 мкм, предпочтительно в диапазоне от 30 до 150 мкм.

Для обработки полученных выше сферических частиц носителя при низкой температуре используют избыточное количество тетрахлорида титана. В ходе постепенного повышения температуры добавляют внутренний донор электронов, предлагаемый в настоящем изобретении. Порошкообразный обладающий сферическими частицами компонент катализатора можно получить после проводимой несколько раз промывки инертным растворителем и проведения стадии сушки. Отношение количества молей тетрахлорида титана к количеству молей хлорида магния составляет от 20:1 до 200:1, предпочтительно от 30:1 до 60:1; начальная температура обработки находится в диапазоне от -30 до 0°С, предпочтительно в диапазоне от -25 до -20°С; и конечная температура обработки находится в диапазоне от 80 до 136°С, предпочтительно в диапазоне от 100 до 130°С.

Методика 4: Диалкоксимагниевое соединение при перемешивании можно добавить к ароматическому углеводороду и получить суспензию, которую обрабатывают тетрахлоридом титана при температуре, находящейся в диапазоне от -20 до 100°С. Реакцию проводят при температуре, находящейся в диапазоне от 0 до 130°С. В это время в реакционную смесь добавляют внутренний донор электронов, предлагаемый в настоящем изобретении. Полученное твердое вещество промывают ароматическим углеводородом, добавляют в ароматический растворитель при температуре, находящейся в диапазоне от 0 до 130°С, обрабатывают тетрахлоридом титана, промывают инертным растворителем и затем сушат с откачиванием и получают твердый компонент катализатора. Количества тетрахлорида титана и донора электронов находятся в диапазонах от 0,5 до 100 молей и от 0,01 до 10 молей соответственно в пересчете на 1 моль диалкоксимагниевого соединения.

Методика 5: Дигидрокарбилоксимагниевое соединение, такое как диалкоксимагниевое или диарилоксимагниевое соединение, галогенируют с помощью TiCl4 или его раствора в ароматическом углеводороде при температуре, находящейся в диапазоне от 80 до 130°С, эту процедуру можно повторить один или большее количество раз при добавлении внутреннего донора электронов, предлагаемого в настоящем изобретении.

Методика 6: Компонент катализатора получают по методике, раскрытой в US 4540679. Сначала получают носитель - гидрокарбилкарбонат магния по реакции алкоголята магния с диоксидом углерода, затем проводят реакцию соединения переходного металла (предпочтительно соединения четырехвалентного титана) с носителем - гидрокарбилкарбонатом магния и внутренним донором электронов, предлагаемым в настоящем изобретении, в инертном растворителе при определенном отношении количеств, где отношение количества молей соединения переходного металла к количеству молей магния составляет не менее 0,5:1 и количество внутреннего донора электронов, предлагаемого в настоящем изобретении, составляет не более 1,0 моля в пересчете на 1 г атомов титана. Инертный растворитель необходимо очистить для удаления воды, кислорода, диоксида углерода и других веществ, которые легко могут привести к отравлению катализатора. Указанную выше реакцию проводят при температурах, находящихся в диапазоне от -10 до 170°С, в течение периода времени, равного от нескольких минут до нескольких часов.

Другие методики получения твердого компонента катализатора (А) включают добавление соединения магния, донора электронов и т.п. в разбавитель с получением эмульсии, к которой для отверждения добавляют соединение титана и получают обладающее сферическими частицами твердое вещество. Обладающее сферическими частицами твердое вещество дополнительно обрабатывают и получают указанный твердый компонент катализатора.

В любой из описанных выше методик получения донор электронов можно добавлять в виде соединения или в других формах, например в форме подходящего предшественника донора электронов, который можно превратить в донор электронов по известной химической реакции, такой как реакция этерификации.

Предпочтительно, если алкилалюминиевые соединения (компонент b), содержащиеся в каталитической композиции, предлагаемой в настоящем изобретении, описываются общей формулой AlR'nX3-n, в которой R' выбран из числа С1-С20-гидрокарбильных групп, X обозначает галоген и 1≤n≤3. Конкретные примеры алкилалюминиевых соединений включают триэтилалюминий, трипропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-н-октилалюминий, триизобутилалюминий, диэтилалюминийгидрид, диизобутилалюминийгидрид, диэтилхлорид алюминия, диизобутилхлорид алюминия, этилсесквихлорид алюминия и этилдихлорид алюминия, предпочтительными являются триэтилалюминий и триизобутилалюминий.

Алкилалюминиевое соединение, содержащееся в указанной выше каталитической композиции, можно использовать в количестве, обычно использующимся в данной области техники. В одном предпочтительном варианте осуществления настоящего изобретения отношение количества молей компонента а) к количеству молей компонента b), рассчитанное с учетом отношения количества молей титана к количеству молей алюминия, составляет 1:(5-1000), предпочтительно 1:(20-250).

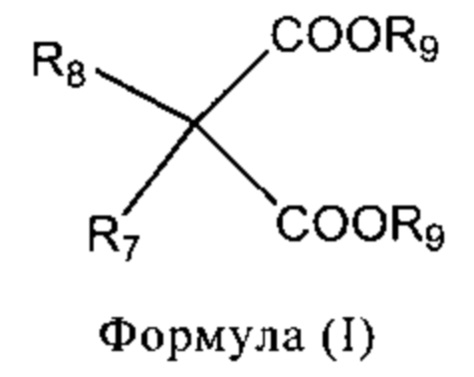

Предпочтительно, если первым внешним донором электронов С1, содержащимся в каталитической композиции, предлагаемой в настоящем изобретении, является малонат, представленный формулой (I):

в которой R9 обозначает замещенную или незамещенную С1-С20-гидрокарбильную группу, предпочтительно C1-С10-гидрокарбильную группу, и R7 и R8, одинаковые или отличающиеся друг от друга, могут быть выбраны из группы, включающей водород, галогены и замещенные или незамещенные С1-С20-гидрокарбильные группы, предпочтительно из группы, включающей водород, галогены и замещенные или незамещенные С1-С10-гидрокарбильные группы.

В одном конкретном варианте осуществления R9 выбран из группы, включающей замещенные или незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы, С7-С10-алкиларильные группы и С7-С10-арилалкильные группы, предпочтительно из группы, включающей замещенные или незамещенные обладающие линейной цепью С2-С8-алкильные группы, обладающие разветвленной цепью С3-С8-алкильные группы, С3-С10-циклоалкильные группы и С7-С10-алкиларильные группы; и R7 и R8, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, галогены и замещенные или незамещенные С1-С10-алкильные группы, C1-С10-алкиленовые группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы и С7-С10-алкиларильные или -арилалкильные группы, предпочтительно из группы, включающей водород, галогены и замещенные или незамещенные С1-С8-алкильные группы, С2-С8-алкиленовые группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы и С7-С10-алкиларильные группы. В одном конкретном варианте осуществления R7 и R8 одновременно не обозначают водород.

В одном предпочтительном варианте осуществления настоящего изобретения конкретные примеры малоната могут представлять собой по меньшей мере один, выбранный из группы, включающей, но не ограничиваются только ими, диэтилмалонат, ди-н-пропилмалонат, диизопропилмалонат, ди-н-бутилмалонат, диизобутилмалонат, диэтилметилмалонат, ди-н-пропилметилмалонат, диизопропилметилмалонат, ди-н-бутилметилмалонат, диизобутилметилмалонат, ди-трет-бутилметилмалонат, диэтилэтилмалонат, ди-н-пропилэтилмалонат, диизопропилэтилмалонат, ди-н-бутилэтилмалонат, диизобутилэтилмалонат, ди-трет-бутилэтилмалонат, диэтил-н-пропилмалонат, ди-н-пропил-н-пропилмалонат, диизопропил-н-пропилмалонат, ди-н-бутил-н-пропилмалонат, диизобутил-н-пропилмалонат, ди-трет-бутил-н-пропилмалонат, диэтилизопропилмалонат, ди-н-пропилизопропилмалонат, диизопропилизопропилмалонат, ди-н-бутилизопропилмалонат, диизобутилизопропилмалонат, ди-трет-бутилизопропилмалонат, диэтилфенилмалонат, ди-н-пропилфенилмалонат, диизопропилфенилмалонат, ди-н-бутилфенилмалонат, диизобутилфенилмалонат, ди-трет-бутилфенилмалонат, диэтилбензилмалонат, ди-н-пропилбензилмалонат, диизопропилбензилмалонат, ди-н-бутилбензилмалонат, диизобутилбензилмалонат, ди-трет-бутилбензилмалонат, диэтилдиметилмалонат, диэтилдиэтилмалонат, диэтилметилэтилмалонат, диэтилметил-н-бутилмалонат, диэтилметилизобутилмалонат, диэтилметил-н-пропилмалонат, диэтилметилизопропилмалонат, диэтилди-н-пропилмалонат, диэтилди-н-бутилмалонат, диэтилдиизопропилмалонат, диэтилдиизобутилмалонат и диэтилдиаллилмалонат.

В другом конкретном варианте осуществления настоящего изобретения внешний донор электронов может дополнительно включать второй донор электронов С2, предпочтительно выбранный из группы, включающий силаны, простые диэфиры и амины. Если составную систему внешних доноров электронов используют для полимеризации олефина, в особенности для полимеризации пропена, это обеспечивает явное синергетическое воздействие и приводит к улучшению чувствительности катализатора по отношению к водороду и изотактичности полимеров и обеспечивает уширение молекулярно-массового распределения полимеров, при этом сохраняется высокая каталитическая активность катализатора. Кроме того, составной внешний донор электронов обеспечивает получение катализатора, обладающего лучшими характеристиками самоинактивации при высокой температуре, что означает снижение каталитической активности при температуре выше 100°С. Для оценки активности при высокой температуре можно использовать нормированное отношение активностей. Нормированное отношение активностей можно определить, как АТ/А67, где AT обозначает активность при температуре, равной Т, и А67 обозначает активность при температуре, равной 67°С. Имеющиеся в настоящее время каталитические системы, для которых при 100°С значение AT/А67 равно 35% или менее, считаются самоинактивирующимися.

Второй внешний донор электронов С2, содержащийся в каталитической композиции, может являться таким, который обычно использовали в предшествующем уровне техники. Амины могут содержать кольцевую структуру, например, пиперидин, 2,6-замещенный пиперидин и 2,5-замещенный пиперидин.

В одном конкретном варианте осуществления силаны описываются общей формулой R41m''R42n''Si(OR)4-m''-n'', в которой R41 и R42, одинаковые или отличающиеся друг от друга, независимо могут быть выбраны из группы, включающей галогены, водород, С1-С20-алкильные группы, С3-С20-циклоалкильные группы, С6-С20-арильные группы и галогенированные С1-С20-алкильные группы; R43 выбран из группы, включающей С1-С20-алкильные группы, С3-С20-циклоалкильные группы, С6-С20-арильные группы и галогенированные С1-С20-алкильные группы; и m'' и n'' являются целыми числами, находящимися в диапазоне от 0 до 3 соответственно, и m''+n''<4. Предпочтительно, если силаны могут представлять собой по меньшей мере один, выбранный из группы, включающей триметилметоксисилан, диизопропилдиметоксисилан, диизобутилдиметоксисилан, изопропилизобутилдиметоксисилан, ди-трет-бутилдиметоксисилан, трет-бутилметилдиметоксисилан, трет-бутилэтилдиметоксисилан, трет-бутилпропилдиметоксисилан, трет-бутилизопропилдиметоксисилан, циклогексилметилдиметоксисилан, дициклогексилдиметоксисилан, циклогексил-трет-бутилдиметоксисилан, циклопентилметилдиметоксисилан, циклопентилэтилдиметоксисилан, дициклопентилдиметоксисилан, циклопентилциклогексилдиметоксисилан, бис(2-метилциклопентил)диметоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, фенилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, этилтриметоксисилан, пропилтриметоксисилан, пропилтриэтоксисилан, изопропилтриметоксисилан, изопропилтриэтоксисилан, бутилтриметоксисилан, бутилтриэтоксисилан, изобутилтриметоксисилан, изобутилтриэтоксисилан, пентилтриметоксисилан, изопентилтриметоксисилан, циклопентилтриметоксисилан, циклогексилтриметоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, тетраметоксисилан, тетраэтоксисилан и тетрабутоксисилан. Как указано выше, органические силаны можно использовать по отдельности или можно использовать комбинации двух или большего количества типов.

В другом предпочтительном варианте осуществления простые диэфиры описываются общей формулой, представленной формулой (IV):

в которой R31 и R32, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей замещенные или незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, предпочтительно из группы, включающей замещенные или незамещенные обладающие линейной цепью C1-C8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С3-С10-циклоалкильные группы, С6-С15-арильные группы, С7-С15-алкиларильные группы и С7-С15-арилалкильные группы, R31 и R32 необязательно связаны с образованием кольца или не связаны друг с другом. Простые диэфиры, использующиеся в качестве внешних доноров электронов и доноров электронов, могут быть одинаковыми или отличаться друг от друга. Примеры конкретных простых диэфиров являются такими, как перечисленные выше.

В одном предпочтительном варианте осуществления второй внешний донор электронов может представлять собой по меньшей мере один, выбранный из группы, включающей циклогексилметилдиметоксисилан, дифенилдиметоксисилан, фенилтриэтоксисилан, диизопропилдиметоксисилан, дипропилдиметоксисилан, дициклопентилдиметоксисилан, дифенилдиметилсилан, тетраалкоксисилан, бутилтриметоксисилан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен, 2,2-дибутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан и 2-изобутил-2-изопентил-1,3-диметоксипропан.

В одном конкретном варианте осуществления каталитической композиции, предлагаемой в настоящем изобретении, отношение количества молей первого внешнего донора электронов к количеству молей второго внешнего донора электронов составляет (1-100):(100-1), предпочтительно (1-50):(50-1) и более предпочтительно (1-20):(20-1).

В указанной выше каталитической композиции можно использовать обычные количества внешнего донора электронов. В одном предпочтительном варианте осуществления настоящего изобретения отношение количества молей компонента а) к количеству молей компонента с), рассчитанное с учетом отношения количества молей титана к количеству молей внешнего донора электронов, составляет 1:(0,1-100), предпочтительно 1:(1-50).

Другим объектом настоящего изобретения является каталитическая система для преполимеризации, предназначенная для полимеризации олефина, содержащая преполимер, полученный путем преполимеризации олефина в присутствии каталитической композиции, соответствующей первому объекту настоящего изобретения, где преполимеризацию проводят при количествах, составляющих от 0,1 до 1000 г олефинового полимера в пересчете на 1 г твердого компонента катализатора а).

В контексте настоящего изобретения "катализатор преполимеризации" означает катализатор, который участвовал в реакции полимеризации, протекающей с низкой степенью превращения. В контексте настоящего изобретения для преполимеризации можно использовать такой же α-олефин, который используют для полимеризации, где α-олефином предпочтительно является пропен. Точнее, особенно предпочтительными для преполимеризации является пропен или смесь пропена и одного или большего количества α-олефинов, содержащихся в количестве, составляющем не более 20 мол. % в пересчете на количество смеси. Предпочтительно, если степень превращения твердого компонента катализатора в реакции преполимеризации составляет примерно от 0,2 до 500 г полимеров в пересчете на 1 г твердого компонента катализатора а).

Реакцию преполимеризации можно провести в жидкой или газовой фазе при температуре, находящейся в диапазоне от -20 до 80°С, предпочтительно в диапазоне от 0 до 50°С. Стадии преполимеризации можно провести в поточном режиме, в виде части непрерывного процесса полимеризации или их можно провести независимо в периодическом режиме. Для получения от 0,5 до 20 г полимеров в пересчете на 1 г каталитической композиции особенно предпочтительной является проводимая в периодическом режиме преполимеризация катализатора, предлагаемого в настоящем изобретении, пропена, где давление при проведении полимеризации может находиться в диапазоне от 0,01 до 10 МПа.

Другим объектом настоящего изобретения является способ полимеризации олефина, в котором олефин полимеризуют в присутствии каталитической композиции или каталитической системы для преполимеризации, описанных выше.

Каталитическую композицию, предлагаемую в настоящем изобретении, можно добавить непосредственно в реактор для проведения полимеризации или ее можно использовать для получения каталитической системы для преполимеризации путем проведения реакции преполимеризации с олефином и затем добавить ее в реактор.

Полимеризацию олефина, предлагаемую в настоящем изобретении, можно провести по общеизвестной методике полимеризации в жидкой или газовой фазе, или с использованием комбинации стадий, проводимых в жидкой и газовой фазе. Можно использовать обычную методику, такую как полимеризация в суспензии или в газовой фазе с псевдоожиженным слоем. Предпочтительно, если полимеризацию проводят при температуре, находящейся в диапазоне от 0 до 150°С, более предпочтительно в диапазоне от 60 до 90°С.

Олефины, предлагаемые в настоящем изобретении, описываются общей формулой CH2=CHR, в которой R обозначает водород или С1-С12-гидрокарбильную или арильную группу, например, пропен, 1-бутен, 4-метил-1-пентен и 1-гексен, предпочтительным является пропен. Например, можно провести гомополимеризацию пропена или сополимеризацию пропена с другими олефинами.

В контексте настоящего изобретения использование каталитической композиции, содержащей внешний донор электронов, который включает малонат, для полимеризации олефина, в особенности для полимеризации пропена, приводит к явному улучшению каталитической активности и чувствительности катализатора по отношению к водороду и обеспечивает уширение молекулярно-массового распределения полимеров, что является благоприятным для разработки разных полимеров.

Кроме того, если внешний донор электронов, включающий малонат и существующий внешний донор электронов, используют для полимеризации олефина, в особенности пропена, это обеспечивает явное синергетическое воздействие, при этом не только сохраняется высокая каталитическая активность катализатора, но и повышается стереорегулярность полимеров и происходит уширение молекулярно-массового распределения полимеров. Поэтому использование составного внешнего донора электронов облегчает обработку полимеров и он является подходящим для разработки полимеров разных марок.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для лучшего понимания настоящего изобретения ниже приведены примеры, предназначенные для разъяснения настоящего изобретения. Эти примеры предназначены только для разъяснения, а не для ограничения объема настоящего изобретения. Конкретные экспериментальные методики, не описанные в приведенных ниже примерах, проводят в соответствии с соответствующими обычными экспериментальными методиками.

Методики исследования:

1. Индексы расплава (ИР) полимеров определяют по стандартной методике испытаний GB/T 3682-2000.

2. Молекулярно-массовые распределения (ММР) (MMP=Mw/Mn) полимеров определяют с помощью гельпроникающей хроматографии с использованием PL-GPC220 и трихлорбензола в качестве растворителя при 150°С (стандартный образец: полистирол; скорость потока: 1,0 мл/мин; колонка: 3×Plgel 10 мкм MIXED-B 300×7,5 нм).

3. Индексы изотактичности полимеров определяют по методике экстракции гептаном (проводят экстракцию кипящим гептаном в течение 6 ч), в которой 2 г сухого образца полимера помещают в экстрактор и экстрагируют кипящим гептаном в течение 6 ч и остаток сушат до постоянной массы и получают полимеры. Массу (в граммах) полученных полимеров делят на 2 и получают индексы изотактичности полимеров.

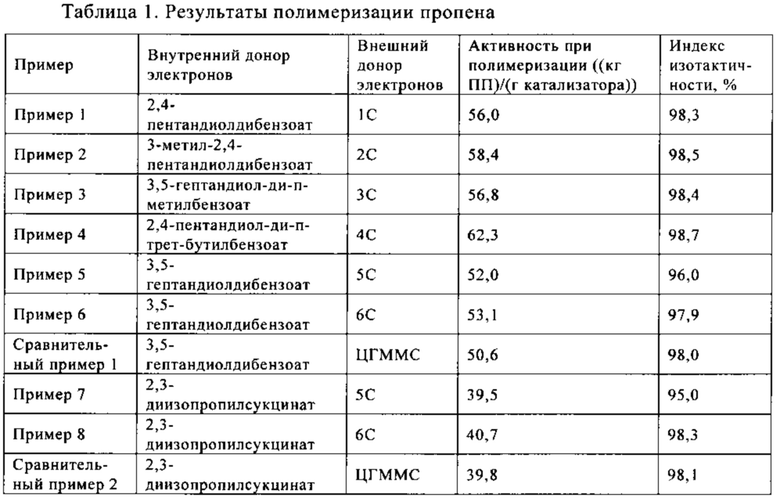

Примеры 1-8 и сравнительные примеры 1-2

Получение твердого компонента катализатора а)

В реактор, в котором воздух в достаточной степени заменяли на обладающий высокой чистотой азот, последовательно добавляли 6,0 г хлорида магния, 119 мл толуола, 5 мл эпихлоргидрина и 15,6 мл трибутилфосфата (ТБФ). Полученную смесь при перемешивании нагревали до 50°С и выдерживали при этой температуре в течение 2,5 ч, в течение этого времени добавленное твердое вещество в достаточной степени растворялось. Добавляли 1,7 г фталевого ангидрида и выдерживали в течение 1 ч. Полученный раствор охлаждали до температуры, равной ниже -25°С, затем в течение 1 ч добавляли 70 мл TiCl4. Температуру постепенно повышали до 80°С, при этом осаждалось твердое вещество. Добавляли 6 ммолей внутреннего донора электронов, приведенного в таблице 1, и температуру поддерживали постоянной в течение 1 ч. После фильтрования добавляли 80 мл толуола и дважды проводили промывку и получали твердый осадок.

Затем добавляли 60 мл толуола и 40 мл TiCl4 и температуру повышали до 100°С и обработку проводили в течение 2 ч. Фильтрат удаляли, затем добавляли еще 60 мл толуола и 40 мл TiCl4. Температуру повышали до 100°С и обработку проводили в течение 2 ч и фильтрат удаляли. Добавляли 60 мл толуола и трижды проводили промывку в кипящем виде. Затем добавляли 60 мл гексана и дважды проводили промывку в кипящем виде, затем добавляли 60 мл гексана и дважды проводили промывку при комнатной температуре. Таким образом, получали твердый компонент катализатора а).

Исследование полимеризации пропена

Твердый компонент катализатора а) использовали для полимеризации пропена, которую проводили по следующим методикам. В изготовленном из нержавеющей стали реакторе объемом 5 л воздух в достаточной степени заменяли на газообразный пропен, затем добавляли 2,5 ммоля AlEt3 и 0,1 ммоля внутреннего донора электронов, приведенного в таблице 1, затем добавляли 8-10 мг твердого компонента катализатора а), 1,2 Нл (литр при нормальных условиях) водорода и 2,3 л жидкого пропена. Полученную смесь нагревали до 70°С и выдерживали при этой температуре в течение 1 ч. Затем температуру понижали и давление сбрасывали и получали порошкообразный ПП (полипропилен), который использовали в примерах 1-8 и сравнительных примерах 1-2. Результаты приведены в таблице 1.

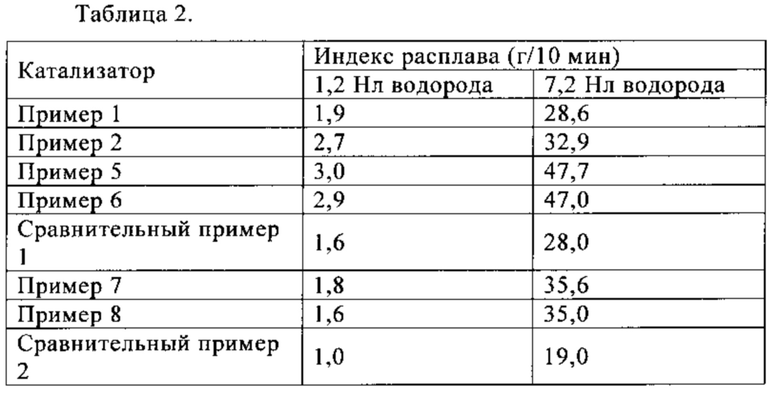

Результаты для полимеризации пропена, при проведении которой добавляли 7,2 Нл водорода вместо 1,2 Нл водорода, приведены в таблице 2.

В таблице 1:

1С обозначает диэтилмалонат и циклогексилметилдиметоксисилан (ЦГММС) при молярном отношении, составляющем 1:5;

2С обозначает диэтилбензилмалонат и циклогексилметилдиметоксисилан при молярном отношении, составляющем 3:2;

3С обозначает диэтилдиэтилмалонат и дициклопентилдиметоксисилан (ДЦПДМС) при молярном отношении, составляющем 20:3;

4С обозначает диэтилметилмалонат и дициклопентилдиметоксисилан при молярном отношении, составляющем 4:1;

5С обозначает диэтилмалонат; и

6С обозначает диэтилмалонат и циклогексилметилдиметоксисилан при молярном отношении, составляющем 1:8.

Из таблиц 1 и 2 видно, что по сравнению с композициями предшествующего уровня техники (например, сравнительные примеры 1 и 2) каталитическая композиция, предлагаемая в настоящем изобретении, содержащая малонат (представленный формулой I) в составе внешнего донора электронов, при ее использовании для полимеризации олефина (например, примеры 1-8), в особенности для полимеризации пропена в присутствии водорода при большой концентрации, может обеспечить существенное увеличение индексов расплавов полимеров. Это означает, что существенно улучшается чувствительность каталитической композиции по отношению к водороду. В частности, по сравнению с композициями предшествующего уровня техники, если используют составную систему, включающую малонат (представленный формулой I) и другие внешние доноры электронов, то сохраняются высокая изотактичность полученных полимеров и высокая каталитическая активность каталитической композиции и при этом увеличиваются индексы расплавов полимеров (т.е. улучшается чувствительность каталитической композиции по отношению к водороду).

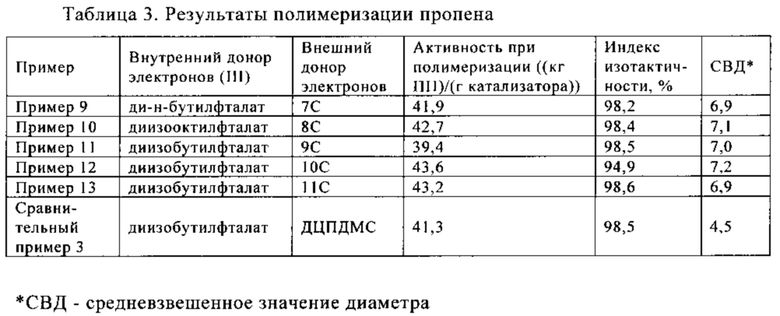

Примеры 9-13 и сравнительный пример 3

Получение твердого компонента катализатора а)

В реактор объемом 500 мл, снабженный мешалкой, в атмосфере азота добавляли 4,8 г безводного хлорида магния, 19,5 г изооктанола и 19,5 г декана в качестве растворителя. Полученную смесь нагревали до 130°С, затем реакцию проводили в течение 1,5 ч до полного растворения хлорида магния. В реактор добавляли 1,1 г фталевого ангидрида и затем поддерживали температуру, равную 130°С, и реакцию проводили в течение 1 ч и получали алкоголят, который охлаждали до комнатной температуры.

В атмосфере азота полученный выше алкоголят по каплям добавляли к 120 мл раствора TiCl4, предварительно охлажденного до -22°С. Температуру медленно повышали до 100°С, затем добавляли 10 ммолей фталата, описывающегося формулой (III), приведенного в таблице 3. Затем температуру повышали до 110°С и поддерживали постоянной в течение 2 ч. После фильтрования в горячем виде добавляли 120 мл TiCl4 и смесь нагревали до 110°С и реакцию проводили в течение 1 ч. Проводили фильтрование и полученные твердые частицы четырежды промывали безводным гексаном. После сушки получали твердый компонент катализатора а).

Исследование полимеризации пропена

Полученный выше твердый компонент катализатора а) использовали для полимеризации пропена, которую проводили по следующим методикам. В изготовленном из нержавеющей стали реакторе объемом 5 л воздух в достаточной степени заменяли на газообразный пропен, затем добавляли 2,5 ммоля AlEt3 и 0,1 ммоля внутреннего донора электронов, приведенного в таблице 3, затем добавляли 8-10 мг твердого компонента катализатора а), 1,2 Нл водорода и 2,3 л жидкого пропена. Полученную смесь нагревали до 70°С и выдерживали при этой температуре в течение 1 ч. Затем температуру понижали и давление сбрасывали и получали порошкообразный ПП, который использовали в примерах 9-13 и сравнительном примере 3. Результаты приведены в таблице 3.

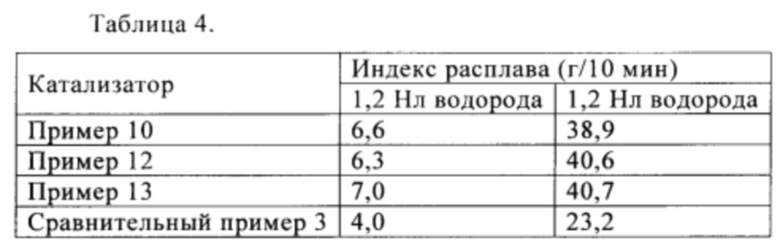

Результаты для полимеризации пропена, при проведении которой добавляли 7,2 Нл водорода вместо 1,2 Нл водорода, приведены в таблице 4.

В таблице 3:

7С обозначает дициклопентилдиметоксисилан и диэтилметилмалонат при молярном отношении, составляющем 1:5;

8С обозначает циклогексилметилдиметоксисилан и диэтилмалонат при молярном отношении, составляющем 1:2;

9С обозначает 9,9-бис(метоксиметил)флуорен и диэтилдипропилмалонат при молярном отношении, составляющем 6:1;

10С обозначает диэтилди-н-бутилмалонат; и

11С обозначает дициклопентилдиметоксисилан и диэтилди-н-бутилмалонат при молярном отношении, составляющем 4:1.

Из таблицы 3 видно, что по сравнению с композицией сравнительного примера каталитическая композиция, предлагаемая в настоящем изобретении, содержащая малонат, представленный формулой (I), в качестве внешнего донора электронов, может обеспечить уширение молекулярно-массового распределения полученных полимеров и при этом сохраняется ее высокая активность при полимеризации, что является более благоприятным для разработки полимеров разных марок.

Из таблицы 4 видно, что по сравнению с композицией сравнительного примера каталитическая композиция, предлагаемая в настоящем изобретении, содержащая малонат, представленный формулой (I), в составе внешнего донора электронов, может обеспечить увеличение индексов расплава полученных полимеров и существенно улучшается чувствительность каталитической композиции по отношению к водороду.

Примеры 14-18 и сравнительный пример 4

Получение твердого компонента катализатора а)

В первом реакторе объемом 250 мл, снабженном обратным холодильником, механической мешалкой и термометром, воздух в достаточной степени заменяли на азот, затем добавляли 36,5 мл безводного этанола и 21,3 г безводного хлорида магния. Полученную смесь при перемешивании нагревали до полного растворения безводного хлорида магния, затем добавляли 75 мл вазелинового масла и 75 мл силиконового масла. Температуру поддерживали равной 120°С в течение некоторого промежутка времени. Во второй реактор объемом 500 мл, снабженный высокоскоростным смесителем, предварительно добавляли 112,5 мл вазелинового масла и такой же объем силиконового масла и предварительно нагревали до 120°С. Смесь, содержащуюся в первом реакторе, быстро переносили во второй реактор. Полученную смесь выдерживали при 120°С и перемешивали при скорости, равной 3500 оборотов/мин, в течение 3 мин и затем всю смесь переносили в третий реактор, в который предварительно добавляли 1600 мл гексана и при перемешивании предварительно охлаждали до -25°С. Конечная температура не должна была превышать 0°С. Последовательно проводили фильтрование с отсасыванием, промывку гексаном и сушку в вакууме и получали 41 г сферических частиц, т.е. алкоголят хлорида магния. Частицы просеивали и носитель, обладающий размером частиц, равным от 100 до 400 меш, отбирали и проводили анализ и исследование. Установлено, что носитель содержал MgCl2⋅2,38C2H5OH.

7 г Полученного выше обладающего сферическими частицами носителя, т.е. MgCl2⋅2,38C2H5OH, отбирали и медленно добавляли в реактор, который содержал 150 мл TiCl4, предварительно охлажденного до -20°С. Температуру постепенно повышали до 40°С, затем добавляли 5 ммолей простого диэфира, представленного формулой (IV). Температуру продолжали повышать до 130°С и смесь выдерживали при этой температуре в течение 2 ч, затем проводили фильтрование с отсасыванием. Дополнительно добавляли 120 мл TiCl4. Затем температуру медленно повышали до 130°С и поддерживали постоянной в течение 2 ч. Для промывки использовали 60 мл гексана и ее проводили, пока в фильтрате не переставал обнаруживаться хлорид-ион. Осадок на фильтре сушили в вакууме и получали твердый компонент катализатора.

Исследование полимеризации пропена

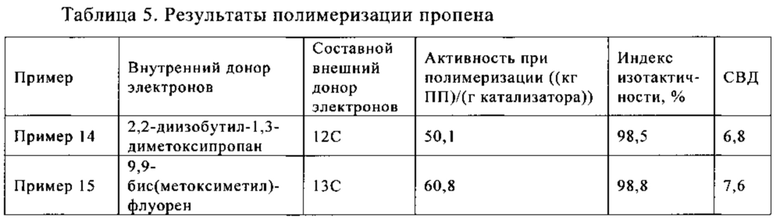

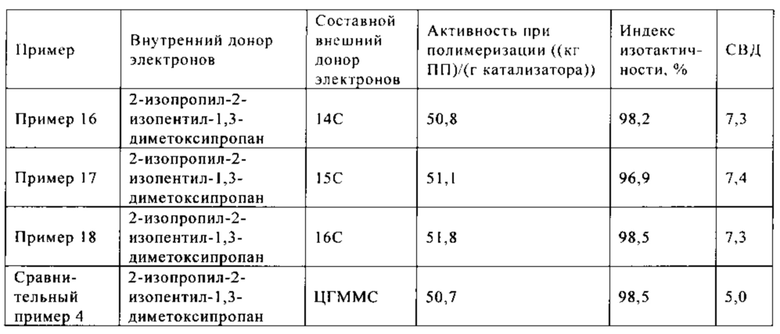

Полученный выше твердый компонент катализатора а) использовали для полимеризации пропена, которую проводили по следующим методикам. В изготовленном из нержавеющей стали реакторе объемом 5 л воздух в достаточной степени заменяли на газообразный пропен, затем добавляли 2,5 ммоля AlEt3 и 0,1 ммоля внутреннего донора электронов, приведенного в таблице 5, затем добавляли 8-10 мг твердого компонента катализатора а), 1,2 Нл водорода и 2,3 л жидкого пропена. Полученную смесь нагревали до 70°С и выдерживали при этой температуре в течение 1 ч. Затем температуру понижали и давление сбрасывали и получали порошкообразный ПП, который использовали в примерах 14-18 и сравнительном примере 4. Результаты приведены в таблице 5.

В таблице 5:

12С обозначает циклогексилметилдиметоксисилан и диэтилмалонат при молярном отношении, составляющем 1:8;

13С обозначает 2-изопропил-2-изопентил-1,3-диметоксипропан и диэтилмалонат при молярном отношении, составляющем 3:1;

14С обозначает дициклопентилдиметоксисилан и диэтилметилмалонат при молярном отношении, составляющем 1:2;

15С обозначает диизопропилмалонат; и

16С обозначает дициклопентилдиметоксисилан и диизопропилмалонат при молярном отношении, составляющем 20:1.

Из таблицы 5 видно, что по сравнению с композицией сравнительного примера каталитическая композиция, предлагаемая в настоящем изобретении, которая содержит малонат, представленный формулой (I), в составе внешнего донора электронов, может обеспечить уширение молекулярно-массового распределения полимеров и при этом сохраняются высокая активность катализатора и высокая изотактичность полимеров.

Самоинактивация при высокой температуре

Примеры 26-28

Получение твердого компонента катализатора а)

В реактор, в котором воздух в достаточной степени заменяли на обладающий высокой чистотой азот, последовательно добавляли 6,0 г хлорида магния, 119 мл толуола, 5 мл эпихлоргидрина и 15,6 мл трибутилфосфата (ТБФ). Полученную смесь при перемешивании нагревали до 50°С и выдерживали при этой температуре в течение 2,5 ч до растворения твердого вещества в достаточной степени. Добавляли 1,7 г фталевого ангидрида и систему выдерживали в течение 1 ч. Полученный раствор охлаждали до температуры, равной ниже -25°С, и течение 1 ч по каплям добавляли 70 мл TiCl4. Затем температуру постепенно повышали до 80°С, при этом постепенно осаждалось твердое вещество. Добавляли 6 ммолей внутреннего донора электронов, приведенного в таблице 6, и температуру поддерживали постоянной в течение 1 ч. После фильтрования добавляли 80 мл толуола и дважды проводили промывку и получали твердый осадок.

Добавляли 60 мл толуола и 40 мл TiCl4. Полученную смесь нагревали до 100°С и обрабатывали в течение 2 ч. После удаления фильтрата дополнительно добавляли 60 мл толуола и 40 мл TiCl4. Полученную смесь повторно нагревали до 100°С и обрабатывали в течение 2 ч. Фильтрат удаляли и добавляли 60 мл толуола и трижды проводили промывку в кипящем виде, затем добавляли 60 мл гексана и дважды проводили промывку в кипящем виде. Затем добавляли 60 мл гексана и дважды проводили промывку при комнатной температуре и получали твердый компонент катализатора.

Исследование полимеризации пропена

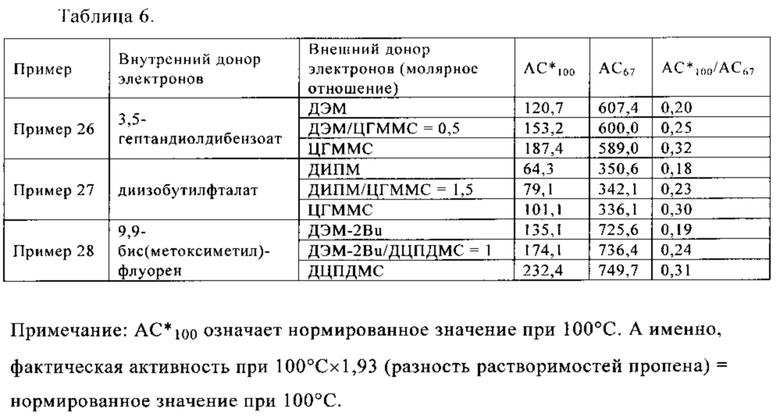

В сухой 3-горлой колбе объемом 500 мл воздух воздух в достаточной степени заменяли на азот и газообразный пропен соответственно, затем добавляли 200 мл декана и нагревали до необходимой температуры, указанной в таблице 6. Добавляли необходимые количества AlEt3 и внешнего донора электронов, приведенного в таблице 6, при давлении пропена, минимально превышающем атмосферное, чтобы обеспечить Al/Si = 20 (молярное отношение) и Al/Ti = 100 (молярное отношение). Полученный выше компонент катализатора а) добавляли при этой температуре в ходе проведения реакции в течение 2 ч, затем реакцию останавливали этанолом. Затем полимеры промывали этанолом и сушили в вакууме. Результаты приведены в таблице 6, в которой ДЭМ, ДИПМ и ДЭМ-2Bu обозначают диэтилмалонат, диизопропилмалонат и диэтилди-н-бутилмалонат соответственно.

Из таблицы 6 видно, что, если каталитическую композицию, которая содержит малонат, представленный формулой (I), в составе внешнего донора электронов, используют для полимеризации олефина при высокой температуре (например, при 100°С), в частности, для полимеризации пропена, она обладает более низкой активностью, т.е. сильнее самоинактивируется при высокой температуре, чем в случае использования только силана, таким образом, можно легче предупредить резкое снижение давления при проведении полимеризации при высокой температуре.

Следует отметить, что приведенные выше примеры предназначены только для разъяснения, а не для какого-либо ограничения настоящего изобретения. Хотя настоящее изобретение описано со ссылкой на предпочтительные примеры, следует понимать, что использующиеся термины и выражения предназначены для описания и разъяснения, а не для ограничения настоящего изобретения. В настоящее изобретение можно внести изменения, которые входят в объем формулы изобретения, или в него можно внести исправления без отклонения от объема и сущности настоящего изобретения. Хотя настоящее изобретение описано с помощью конкретных методик, материалов и примеров, объем настоящего изобретения, раскрытый в настоящем изобретении, не ограничивается конкретными раскрытыми примерами, описанными выше, и его можно дополнить другими способами и применениями, которые обладают такими же функциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2673083C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КОМПОНЕНТ | 2011 |

|

RU2586114C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И КАТАЛИЗАТОР ПРЕПОЛИМЕРИЗАЦИИ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2018 |

|

RU2776708C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2815481C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2015 |

|

RU2690192C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2015 |

|

RU2688689C2 |

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2758673C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2801219C2 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2804799C2 |

Предложена каталитическая композиция, предназначенная для полимеризации олефина, содержащая следующие компоненты: a) твердый компонент катализатора, содержащий магний, титан, галогены, и по меньшей мере один внутренний донор электронов, содержащий неподеленную электронную пару; b) алкилалюминиевое соединение и c) внешний донор электронов, включающий первый внешний донор электронов С1 и второй внешний донор электронов С2, где отношение количества молей первого внешнего донора электронов к количеству молей второго внешнего донора электронов составляет (1-20):(20-1); в которой внутренний донор электронов выбран из группы, включающей сложные эфиры диолов, сукцинаты, фталаты и простые диэфиры; в которой первый внешний донор электронов С1 представляет собой малонат, который описывается общей формулой, представленной формулой (I)

,

,

в которой R9 обозначает незамещенную С1-С20-гидрокарбильную группу, и R7 и R8, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, галогены и незамещенные С1-С20-гидрокарбильные группы; в которой второй внешний донор электронов С2 выбран из группы, включающей силаны и простые диэфиры; где силаны описываются общей формулой R41m''R42n''Si(OR43)4-m''-n'', в которой R41 и R42, одинаковые или отличающиеся друг от друга, независимо могут быть выбраны из группы, включающей С1-С20-алкильные группы, С3-С20-циклоалкильные группы и С6-С20-арильные группы, в которой R43 выбран из группы, включающей С1-С20-алкильные группы и С3-С20-пиклоалкильные группы, и m'' и n'' являются целыми числами, находящимися в диапазоне от 0 до 3 соответственно, и m''+n''<4; где простые диэфиры описываются общей формулой, представленной формулой (IV)

,

,

в которой R31 и R32, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, R31 и R32 необязательно связаны с образованием кольца или не связаны друг с другом; где сложные эфиры диолов описываются общей формулой, представленной формулой (II)

,

,

в которой R1 и R2, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей незамещенные С1-С20-алкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы; R3 и R4, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород и незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С10-арильные группы, и С7-С10-алкиларильные или арилалкильные группы; и R5 и R6, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С10-арильные группы, и С7-С10-алкиларильные или арилалкильные группы; где сукцинаты выбраны из группы, содержащей 2,3-диизопропилсукцинат; где фталаты описываются общей формулой, представленной формулой (III)

,

,

в которой R21 выбран из группы, включающей обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы; ив которой R22-R25, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы и С7-С20-алкиларильные группы; где отношение количества молей компонента а) к количеству молей компонента b), рассчитанное с учетом отношения количества молей титана к количеству молей алюминия, составляет 1:(5-1000), и отношение количества молей компонента а) к количеству молей компонента с), рассчитанное с учетом отношения количества молей титана к количеству молей внешнего донора электронов, составляет 1:(0,1-100). Также предложена каталитическая система для преполимеризации, содержащая преполимер, полученный путем преполимеризации олефина в присутствии каталитической композиции, которая описана выше, и предложен способ полимеризации олефина, включающий полимеризацию олефина в присутствии каталитической композиции, которая описана выше, или каталитической системы для преполимеризации, описанной ранее. Технический результат - получение каталитической композиции, обладающей более высокой активностью, стереоспецифичностью и чувствительностью по отношению к водороду, с помощью которой получают полимеры, обладающие более широким молекулярно-массовым распределением. 3 н. и 16 з.п. ф-лы, 6 табл., 28 пр.

1. Каталитическая композиция, предназначенная для полимеризации олефина, содержащая следующие компоненты:

a) твердый компонент катализатора, содержащий магний, титан, галогены, и по меньшей мере один внутренний донор электронов, содержащий неподеленную электронную пару;

b) алкилалюминиевое соединение и

c) внешний донор электронов, включающий первый внешний донор электронов С1 и второй внешний донор электронов С2, где отношение количества молей первого внешнего донора электронов к количеству молей второго внешнего донора электронов составляет (1-20):(20-1);

в которой внутренний донор электронов выбран из группы, включающей сложные эфиры диолов, сукцинаты, фталаты и простые диэфиры;

в которой первый внешний донор электронов С1 представляет собой малонат, который описывается общей формулой, представленной формулой (I)

,

,

в которой R9 обозначает незамещенную С1-С20-гидрокарбильную группу, и R7 и R8, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, галогены и незамещенные С1-С20-гидрокарбильные группы;

в которой второй внешний донор электронов С2 выбран из группы, включающей силаны и простые диэфиры;

где силаны описываются общей формулой R41m''R42n''Si(OR43)4-m''-n'', в которой R41 и R42, одинаковые или отличающиеся друг от друга, независимо могут быть выбраны из группы, включающей С1-С20-алкильные группы, С3-С20-циклоалкильные группы и С6-С20-арильные группы, в которой R43 выбран из группы, включающей С1-С20-алкильные группы и С3-С20-пиклоалкильные группы, и m'' и n'' являются целыми числами, находящимися в диапазоне от 0 до 3 соответственно, и m''+n''<4;

где простые диэфиры описываются общей формулой, представленной формулой (IV)

,

,

в которой R31 и R32, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы, R31 и R32 необязательно связаны с образованием кольца или не связаны друг с другом;

где сложные эфиры диолов описываются общей формулой, представленной формулой (II)

,

,

в которой R1 и R2, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей незамещенные С1-С20-алкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы; R3 и R4, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород и незамещенные обладающие линейной цепью C1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С10-арильные группы, и С7-С10-алкиларильные или арилалкильные группы; и R5 и R6, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С10-арильные группы, и С7-С10-алкиларильные или арилалкильные группы;

где сукцинаты выбраны из группы, содержащей 2,3-диизопропилсукцинат;

где фталаты описываются общей формулой, представленной формулой (III)

,

,

в которой R21 выбран из группы, включающей обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы; и

в которой R22-R25, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С15-алкильные группы, С3-С15-циклоалкильные группы, С6-С20-арильные группы и С7-С20-алкиларильные группы;

где отношение количества молей компонента а) к количеству молей компонента b), рассчитанное с учетом отношения количества молей титана к количеству молей алюминия, составляет 1:(5-1000), и отношение количества молей компонента а) к количеству молей компонента с), рассчитанное с учетом отношения количества молей титана к количеству молей внешнего донора электронов, составляет 1:(0,1-100).

2. Каталитическая композиция по п. 1, в которой R9 обозначает незамещенную C1-С10-гидрокарбильную группу, и R7 и R8, выбраны из группы, включающей водород, галогены и незамещенные C1-С10-гидрокарбильные группы.

3. Каталитическая композиция по п. 1, в которой R9 выбран из группы, включающей незамещенные обладающие линейной цепью С1-С10-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы, С7-С10-алкиларильные группы и С7-С10-арилалкильные группы; и

в которой R7 и R8, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород, галогены и незамещенные C1-С10-алкильные группы, C1-С10-алкиленовые группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы, и С7-С10-алкиларильные или арилалкильные группы.

4. Каталитическая композиция по п. 3, в которой R9 выбран из группы, включающей незамещенные обладающие линейной цепью С2-С8-алкильные группы, обладающие разветвленной цепью С3-С8-алкильные группы, С3-С10-циклоалкильные группы и С7-С10-алкиларильные группы; и

в которой R7 и R8 выбраны из группы, включающей водород, галогены и незамещенные C1-C8-алкильные группы, C2-C8-алкиленовые группы, С3-С10-циклоалкильные группы, С6-С10-арильные группы и С7-С10-алкиларильные группы.

5. Каталитическая композиция по любому из пп. 1-4, в которой малонат представляет собой по меньшей мере один, выбранный из группы, включающей диэтилмалонат, ди-н-пропилмалонат, диизопропилмалонат, ди-н-бутилмалонат, диизобутилмалонат, диэтилметилмалонат, ди-н-пропилметилмалонат, диизопропилметилмалонат, ди-н-бутилметилмалонат, диизобутилметилмалонат, ди-трет-бутилметилмалонат, диэтилэтилмалонат, ди-н-пропилэтилмалонат, диизопропилэтилмалонат, ди-н-бутилэтилмалонат, диизобутилэтилмалонат, ди-трет-бутилэтилмалонат, диэтил-н-пропилмалонат, ди-н-пропил-н-пропилмалонат, диизопропил-н-пропилмалонат, ди-н-бутил-н-пропилмалонат, диизобутил-н-пропилмалонат, ди-трет-бутил-н-пропилмалонат, диэтилизопропилмалонат, ди-н-пропилизопропилмалонат, диизопропилизопропилмалонат, ди-н-бутилизопропилмалонат, диизобутилизопропилмалонат, ди-трет-бутилизопропилмалонат, диэтилфенилмалонат, ди-н-пропилфенилмалонат, диизопропилфенилмалонат, ди-н-бутилфенилмалонат, диизобутилфенилмалонат, ди-трет-бутилфенилмалонат, диэтилбензилмалонат, ди-н-пропилбензилмалонат, диизопропилбензилмалонат, ди-н-бутилбензилмалонат, диизобутилбензилмалонат, ди-трет-бутилбензилмалонат, диэтилдиметилмалонат, диэтилдиэтилмалонат, диэтилметилэтилмалонат, диэтилметил-н-бутилмалонат, диэтилметилизобутилмалонат, диэтилметил-н-пропилмалонат, диэтилметилизопропилмалонат, диэтилди-н-пропилмалонат, диэтилди-н-бутилмалонат, диэтилдиизопропилмалонат, диэтилдиизобутилмалонат и диэтилдиаллилмалонат.

6. Каталитическая композиция по п. 1, в которой R1 и R2 выбраны из группы, включающей С1-С5-алкильные, фенильные, С1-С5-алкилфенильные группы, инденильные, бензильные и фенилэтильные группы;

в которой R3 и R4 выбраны из группы, включающей водород, метил, этил, н-пропил, изопропил, н-бутил и изобутил, R3 и R4 необязательно связаны с образованием кольца или не связаны друг с другом; и

в которой R5 и R6 выбраны из группы, включающей метил, этил, н-пропил, изопропил, н-бутил и изобутил.

7. Каталитическая композиция по любому из пп. 1-6, в которой сложные эфиры диолов представляют собой по меньшей мере один, выбранный из группы, включающей 2,4-пентандиолдибензоат, 2,4-пентандиол-ди-п-метилбензоат, 2,4-пентандиол-ди-м-метилбензоат, 2,4-пентандиол-ди-о-метилбензоат, 2,4-пентандиол-ди-п-этилбензоат, 2,4-пентандиол-ди-п-н-пропилбензоат, 2,4-пентандиол-ди-п-изопропилбензоат, 2,4-пентандиол-ди-п-изобутилбензоат, 2,4-пентандиол-ди-п-н-бутилбензоат, 2,4-пентандиол-ди-п-трет-бутилбензоат, 3-метил-2,4-пентандиолдибензоат, 3-этил-2,4-пентандиолдибензоат, 3-н-пропил-2,4-пентандиолдибензоат, 3-этил-2,4-пентандиол-ди-п-метилбензоат, 3-этил-2,4-пентандиол-ди-п-этилбензоат, 3-этил-2,4-пентандиол-ди-п-н-пропилбензоат, 3-этил-2,4-пентандиол-ди-п-изопропилбензоат, 3-этил-2,4-пентандиол-ди-п-изобутилбензоат, 3-этил-2,4-пентандиол-ди-п-н-бутилбензоат, 3-этил-2,4-пентандиол-ди-п-трет-бутилбензоат, 3-н-бутил-2,4-пентандиолдибензоат, 3,3-диметил-2,4-пентандиолдибензоат, 3,5-гептандиолдибензоат, 3,5-гептандиол-ди-п-метилбензоат, 3,5-гептандиол-ди-п-этилбензоат, 3,5-гептандиол-ди-п-н-пропилбензоат, 3,5-гептандиол-ди-п-изопропилбензоат, 3,5-гептандиол-ди-п-изобутилбензоат, 3,5-гептандиол-ди-п-н-бутилбензоат, 3,5-гептандиол-ди-п-трет-бутилбензоат, 4-метил-3,5-гептандиолдибензоат, 4,4-диметил-3,5-гептандиолдибензоат, 4-этил-3,5-гептандиолдибензоат, 4-этил-3,5-гептандиол-ди-п-метилбензоат, 4-этил-3,5-гептандиол-ди-п-этилбензоат, 4-этил-3,5-гептандиол-ди-п-пропилбензоат, 4-этил-3,5-гептандиол-ди-п-бутилбензоат, 4-этил-3,5-гептандиол-ди-п-трет-бутилбензоат, 4-н-пропил-3,5-гептандиолдибензоат и 4-н-бутил-3,5-гептандиолдибензоат.

8. Каталитическая композиция по п. 1, в которой R21 выбран из группы, включающей обладающие линейной цепью С2-С8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С5-С10-циклоалкильные группы, С6-С15-арильные группы, С7-С15-алкиларильные группы и С7-С15-арилалкильные группы; и

в которой R22-R25 выбраны из группы, включающей водород, незамещенные обладающие линейной цепью С1-С6-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С5-С10-циклоалкильные группы, С6-С20-арильные группы, С7-С20-алкиларильные группы и С7-С20-арилалкильные группы.

9. Каталитическая композиция по п. 1, в которой R21 выбран из группы, включающей обладающие линейной цепью C1-C8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С10-арильные группы, С7-С10-алкиларильные группы и С7-С10-арилалкильные группы; и

в которой R22-R25 выбраны из группы, включающей водород, незамещенные обладающие линейной цепью C1-С6-алкильные группы и обладающие разветвленной цепью С3-С8-алкильные группы.

10. Каталитическая композиция по любому из пп. 1-9, в которой фталаты представляют собой по меньшей мере один, выбранный из группы, включающей диметилфталат, диэтилфталат, ди-н-пропилфталат, диизопропилфталат, ди-н-бутилфталат, диизобутилфталат, ди-н-пентилфталат, диизопентилфталат, ди-н-гексилфталат, диизогексилфталат, ди-н-октилфталат, диизооктилфталат, дибензилфталат, диметилтетраметилфталат, диэтилтетраметилфталат, ди-н-пропилтетраметилфталат, диизопропилтетраметилфталат, ди-н-бутилтетраметилфталат, диизобутилтетраметилфталат, ди-н-пентилтетраметилфталат, диизопентилтетраметилфталат, ди-н-гексилтетраметилфталат, диизогексилтетраметилфталат, ди-н-октилтетраметилфталат, диизооктилтетраметилфталат и дибензилтетраметилфталат.

11. Каталитическая композиция по п. 1, в которой R31 и R32 выбраны из группы, включающей незамещенные обладающие линейной цепью С1-С8-алкильные группы, обладающие разветвленной цепью С3-С10-алкильные группы, С6-С15-арильные группы, С7-С15-алкиларильные группы и С7-С15-арилалкильные группы.

12. Каталитическая композиция по любому из пп. 1-11, в которой простые диэфиры представляют собой по меньшей мере один, выбранный из группы, включающей

2,2-диметил-1,3-диметоксипропан,

2,2-диэтил-1,3-диметоксипропан,

2,2-дипропил-1,3-диметоксипропан,

2,2-диизопропил-1,3-диметоксипропан,

2,2-дибутил-1,3-диметоксипропан,

2,2-диизобутил-1,3-диметоксипропан,

2,2-дипентил-1,3-диметоксипропан,

2,2-диизопентил-1,3-диметоксипропан,

2-метил-2-этил-1,3-диметоксипропан,

2-метил-2-пропил-1,3-диметоксипропан,

2-метил-2-изопропил-1,3-диметоксипропан,

2-метил-2-бутил-1,3-диметоксипропан,

2-метил-2-изобутил-1,3-диметоксипропан,

2-метил-2-пентил-1,3-диметоксипропан,

2-метил-2-изопентил-1,3-диметоксипропан,

2-этил-2-пропил-1,3-диметоксипропан,

2-этил-2-изопропил-1,3-диметоксипропан,

2-этил-2-бутил-1,3-диметоксипропан,

2-этил-2-изобутил-1,3-диметоксипропан,

2-этил-2-пентил-1,3-диметоксипропан,

2-этил-2-изопентил-1,3-диметоксипропан,

2-пропил-2-изопропил-1,3-диметоксипропан,

2-пропил-2-бутил-1,3-диметоксипропан,

2-пропил-2-изобутил-1,3-диметоксипропан,

2-пропил-2-пентил-1,3-диметоксипропан,

2-пропил-2-изопентил-1,3-диметоксипропан,

2-изопропил-2-изобутил-1,3-диметоксипропан,

2-изопропил-2-пентил-1,3-диметоксипропан,

2-изопропил-2-изопентил-1,3-диметоксипропан,