Изобретение относится к химической технологии, а именно к способам получения нитратов спиртов, широко применяющихся в качестве компонентов взрывчатых составов, растворителей, медицинских препаратов.

Существующие в настоящее время промышленные способы их получения основаны на обработке спиртов либо азотной кислотой, либо ее смесями с концентрированной серной кислотой. Азотная кислота по отношению к спиртам является достаточно сильным окислителем, что приводит к протеканию побочных автокаталитических и высокоэкзотермических процессов окисления. В связи с этим получение нитратов спиртов в промышленности является потенциально крайне опасным (Urbanski Т. Chemistry and technology of explosives. Pergamon press, Vol. 2. 1965. 517 p.). Это во многом связано с тем, что дозировка спиртов в нитрующие среды протекает с весьма высоким тепловым эффектом, обусловленным как разбавлением серно-азотной нитрующей смеси, сопровождающимся выделением тепла, так и практически мгновенно протекающей экзотермической реакцией нитрования. Проблема отвода тепла при дозировке частично решается использованием специального холодильного оборудования, что весьма усложняет и удорожает процесс, однако полностью таким образом не может быть решена в принципе, поскольку локальный перегрев реакционной массы в месте контакта компонентов остается прежним. С учетом относительно низкой термической стабильности нитратов спиртов данный фактор приобретает исключительное значение и отрицательно влияет как на выход и качество целевого продукта, так и на безопасность и тепловую устойчивость ведения самого процесса. Качественно изменить это положение возможно только либо уменьшением реакционной способности нитруемого соединения, либо уменьшением активности нитрующей среды.

Известно применение в качестве нитрующей среды разбавленной азотной кислоты. Из-за обратимости основной реакции образующийся нитрат постоянно удаляют азеотропной перегонкой при нормальном давлении, что возможно лишь в случае получения сравнительно легкокипящих мононитратов одноатомных спиртов с длиной углеродной цепочки не более четырех атомов углерода (Ferrier F.A. Пат. 379312 GB, No. 1537/31).

Получение менее летучих мононитратов одноатомных спиртов с длиной углеродной цепочки до восьми атомов углерода возможно при проведении реакции при пониженном давлении, при котором температура кипения их азеотропов не превышает 100-105°С (Olin J.F., Fritsch F.P., Schaefer J.J. Пат. 2294849 US, Cl. 260-467). Получение полинитратов многоатомных спиртов таким методом невозможно из-за слишком низкой их летучести. В этом случае нитрование приходится проводить при достаточно низких, иногда отрицательных температурах, что дополнительно усложняет и удорожает процесс. Нитрование таких спиртов при повышенных температурах возможно только при использовании специального оборудования, такого, например, как инжекторные смесители в установках непрерывного действия, позволяющего резко сокращать общее время реакции до нескольких секунд (Питеркин Р.Н., Просвирнин Р.Ш., Петров Е.А. Технология нитроэфиров и нитроэфирсодержащих промышленных взрывчатых веществ. Алт. гос. техн. ун-т, БТИ. - Бийск. 2012. 268 с.). Однако и в этом случае дорогостоящие холодильные установки оказываются необходимыми для предварительного охлаждения нитрующих смесей до отрицательных температур, а также для быстрого охлаждения реакционных масс после смешения исходных компонентов. К тому же подобные технологии имеют существенные ограничения по миниатюризации основного оборудования и применимы лишь в случае организации непрерывных многотоннажных производств.

Прототипом предлагаемого изобретения является способ получения полинитратов многоатомных спиртов (Пат. 2567236 RU, Int. Cl. С07С 203/04; С07С 201/02, публ. 10.11.2015 г.), который частично решает проблемы, связанные с опасностью процесса. В этом патенте нитрование спиртов предлагается проводить в присутствии инертных растворителей, таких как хлоруглеводороды или их смеси при температуре 5-15°С.Нитрование в этом случае протекает в гораздо более безопасных условиях, чем в отсутствие растворителя. Это обусловлено тем, что продукт реакции - взрывоопасный полинитрат в ходе всего процесса находится в среде инертного растворителя, который снижает скорость кислотно-катализируемого разложения полинитрата и исключает возможность его детонации.

К недостаткам способа относится то, что полностью не устраняется основная проблема процесса нитрования спиртов, связанная с их высокой реакционной способностью по отношению к окислителям и нитрующим агентам. Процесс необходимо проводить при достаточно низких температурах.

Задача, на решение которой направлено изобретение, заключается в радикальном повышении безопасности процесса получения нитратов спиртов.

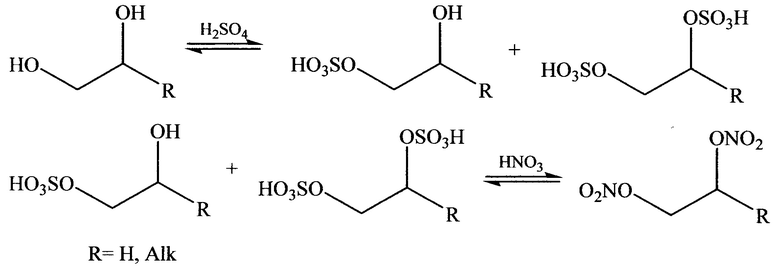

Предложен способ получения динитратов вицинальных гликолей, согласно которому исходные гликоли сульфатируют действием концентрированной серной кислоты с образованием кислых сульфатов, которые во второй стадии обрабатывают нитрующей смесью в присутствии инертных хлорорганических растворителей с образованием целевых динитратов.

Сульфатирование проводят с получением смеси моно- и дисульфата гликоля.

Первую и вторую стадии можно безопасно проводить при температурах до 35°С без потери в выходе целевого продукта.

В качестве хлорорганических растворителей используют хлористый метилен, дихлорэтан, четыреххлористый углерод, трихлорэтан.

Действительно безопасное получение нитратов многоатомных спиртов возможно лишь при радикальном уменьшении их реакционной способности. Известно из литературы, что успешных попыток решения этой проблемы таким образом до сих пор не опубликовано. Имеются данные о том, что ацилирование спиртов на порядки уменьшает скорость их окисления (Непомнящих Ю.В., Пучков С.В., Арнацкая О.И. и др. Ползуновский вестник. - 2011. - №4-1. - С. 48-51), поэтому нитрование ацилированных спиртов могло бы устранить трудности, связанные с окислением. Однако в литературе отсутствуют данные о замене ацильных групп в спитрах на нитратные.

Найдено, что сульфатирование спиртов, как и ацилирование, значительно повышает их устойчивость к действию различных окислителей, в том числе и к действию азотной кислоты, а замена сульфатных групп на нитратные происходит при действии обычных серно-азотных нитрующих систем. Это дает принципиальную возможность получать полинитраты спиртов действием нитрующих систем не на легко окисляющиеся спирты, а на их значительно более устойчивые к окислению сернокислые эфиры. Однако, вследствие обратимости, сульфатирование спиртов действием концентрированной серной кислоты протекает не количественно. Даже применение многократного избытка концентрированной серной кислоты не позволяет сульфатировать спирты более чем на 80%. В связи с этим получаемые растворы в серной кислоте содержат значительные количества исходных высокореакционно-способных спиртов, легко окисляющихся при последующем нитровании. Найдено, что кислые моносульфаты вицинальных гликолей, хотя и содержат незамещенную гидроксильную группу, обладают высокой устойчивостью к действию окислителей, что объясняется дезактивирующим влиянием соседней сульфогруппы. Это позволяет успешно использовать их вместо гликолей в качестве исходных веществ для получения соответствующих динитратов.

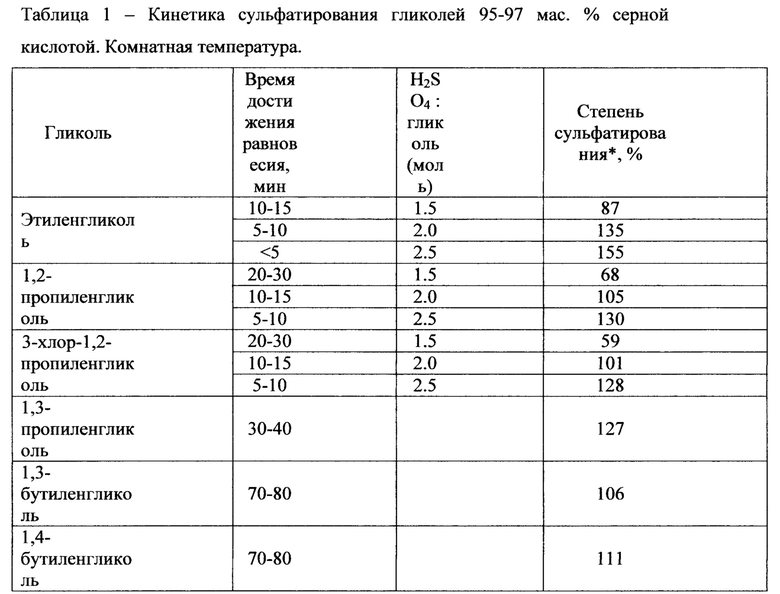

Применение двукратного мольного избытка 95-97 мас. % серной кислоты позволяет сульфатировать ряд гликолей несколько более чем на 50%, или более чем на 100% в расчете на одну гидроксильную группу с получением растворов кислых моно- и дисульфатов гликолей в концентрированной серной кислоте (табл. 1).

* Примечание: в расчете на одну гидроксильную группу

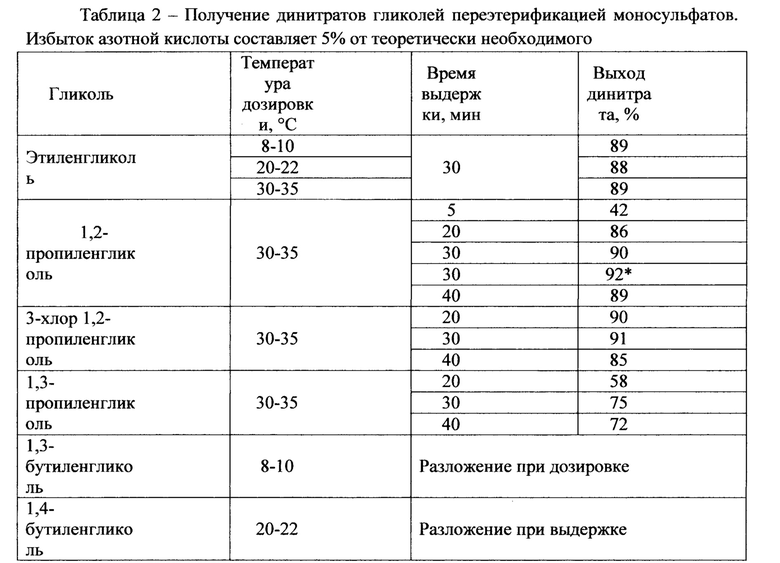

Обработка полученных растворов нитрующими смесями показала, что несмотря на наличие в кислых моносульфатах одной свободной гидроксильной группы, ее окисления практически не происходит в случае вицинальных гликолей. Так, обработка раствора моносульфата этиленгликоля в серной кислоте нитрующей смесью как при температуре 8-10°С, так и при 30-35°С приводит к образованию динитрата этиленгликоля с одним и тем же выходом (табл. 2). Аналогично этому выходы других динитратов 1,2-гликолей оказываются достаточно высокими и при температуре 30-35°С, при которой нитрование свободных гликолей неизменно приводит к выбросу реакционной массы из-за протекания процессов окисления. Однако, нитрование моносульфата 1,3-пропиленгликоля уже сопровождается заметным окислением, что приводит к получению его динитрата с заметно более низким выходом. В случае 1,3- и 1,4-бутиленгликолей сульфатирование одной гидроксильной группы не приводит к увеличению устойчивости к окислению другой, поскольку и в том и в другом случае реакция заканчивалась бурным разложением с выделением окислов азота (табл. 2). Это связано с уменьшением дезактивирующего влияния сульфатирования с увеличением расстояния между свободной гидроксильной и сульфатной группами в гликоле.

Из табл. 2 следует, что в отличие от прямого нитрования спиртов, переэтерификация кислых сульфатов протекает достаточно медленно, что растягивает во времени выделение теплоты образования нитратов и исключает местные перегревы при смешении нитруемого соединения с нитрующей смесью. Поскольку образование динитратов спиртов в высококислых нитрующих средах всегда сопровождается их частичным разложением, выход целевого продукта во времени проходит через максимум. Оптимальное время проведения реакции в случае исследованных гликолей составляет около 30 минут.

*Примечание: избыток азотной кислоты - 15% от стехиометрического.

Необходимо отметить, что в отличие от прототипа, использование кислых сульфатов вместо незамещенных гликолей позволяет получать высокие выходы целевых динитратов в присутствии значительно меньших избытков азотной кислоты. Так, примерно 90% выход динитрата этиленгликоля в предлагаемом процессе получается при использовании 5% избытка азотной кислоты, а в прототипе такие же выходы получают лишь при использовании не менее чем 20% ее избытка. Возможность уменьшения избытка азотной кислоты при нитровании значительно упрощает условия регенерации отработанной нитрующей смеси, увеличивает производительность оборудования и улучшает экологические показатели процесса, проводимого в соответствии с предлагаемым изобретением.

Предлагаемый процесс наилучшим образом применим к получению динитратов вицинальных гликолей и является двухстадийным. На первой стадии гликоль сульфатируют действием концентрированной серной кислоты с образованием смеси моно- и дисульфата. Эта стадия является совершенно безопасной, поскольку протекает не в окислительной среде и приводит к образованию негорючих продуктов, а температура ее проведения ограничивается лишь возможностью протекания нежелательного процесса дегидратации гликоля. На второй стадии проводят нитрование в значительной степени деактивированной свободной гидроксильной группы и переэтерификацию сульфатной группы на нитратную. Эта стадия также оказывается значительно менее опасной, чем в случае нитрования незамещенных гликолей, поскольку ее тепловой эффект оказывается значительно меньшим, а температура ее проведения (30-35°С) достаточно высока, что позволяет осуществлять процесс без применения специального холодильного оборудования.

Предлагаемое изобретение может быть проиллюстрировано следующими примерами.

Сульфатирование гликолей

Гликоль обрабатываю 95-97 мас. % водной серной кислоты при мольном соотношении, приведенном в табл. 1. Время выдержки зависит от реакционной способности гликоля (табл. 1). Полученная реакционная масса представляет собой раствор моно- и дисульфата гликоля в серной кислоте. Получение динитратов гликолей.

Полученный раствор моно- и дисульфата гликоля в серной кислоте обрабатывают серно-азотной нитрующей смесью в присутствии хлорорганических растворителей, например хлористого метилена, дихлорэтана, четыреххлористого углерода, трихлорэтана или их смесей. Температура поддерживается в необходимых пределах (табл. 2). По окончании выдержки реакционную массу делят на минеральную и органическую фазы, либо выливают в воду со льдом, органическую фазу отделяют, промывают равным объемом воды, ~1% водного аммиака и снова водой. Хлористый метилен отгоняют в вакууме водоструйного насоса при температуре греющей бани 38-40°С до постоянного веса. Согласно данным жидкостной хроматографии содержание основного вещества в полученном продукте составляет 98-99%.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОПАСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ПОЛИНИТРАТОВ СПИРТОВ В ПРОМЫШЛЕННЫХ УСЛОВИЯХ | 2014 |

|

RU2567236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3,28-ДИСУЛЬФАТА БЕТУЛИНА | 2013 |

|

RU2539297C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРО-5-АЗИДОМЕТИЛОКСАЗОЛИДИНА-1,3 | 2009 |

|

RU2404168C1 |

| Способ получения цетаноповышающей присадки н-бутилнитрат | 2022 |

|

RU2780865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3,28-ДИСУЛЬФАТА БЕТУЛИНА | 2013 |

|

RU2520971C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА | 2016 |

|

RU2640953C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОЭФИРОВ или СУЛЬФОПОЛИЭФИРОВ | 1973 |

|

SU376937A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРО-5-АЗИДОМЕТИЛОКСАЗОЛИДИНА-1,3 | 2011 |

|

RU2461548C1 |

| Способ получения нитроэфиров | 2019 |

|

RU2689406C1 |

Изобретение относится к химической технологии, а именно к способу получения динитратов вицинальных 1,2-гликолей, которые могут найти применение в качестве компонентов взрывчатых составов, растворителей и медицинских препаратов. Способ заключается в том, что исходные 1,2-гликоли на первой стадии сульфатируют концентрированной (95-97 мас.%) серной кислотой с образованием соответствующих кислых сульфатов с последующей их обработкой на второй стадии серно-азотной нитрующей смесью в присутствии хлорорганических растворителей. Предлагаемый способ позволяет повысить безопасность процесса получения динитратов 1,2-гликолей. 3 з.п. ф-лы, 2 табл.

1. Способ получения динитратов вицинальных 1,2-гликолей, заключающийся в том, что исходные 1,2-гликоли на первой стадии сульфатируют концентрированной (95-97 мас.%) серной кислотой с образованием соответствующих кислых сульфатов с последующей их обработкой на второй стадии серно-азотной нитрующей смесью в присутствии хлорорганических растворителей.

2. Способ по п. 1, отличающийся тем, что сульфатирование на первой стадии проводят с получением смеси моно- и дисульфатов соответствующих 1,2-гликолей.

3. Способ по п. 1, отличающийся тем, что первую и вторую стадии проводят при температуре до 35°С без потери в выходе целевого продукта.

4. Способ по п. 1, отличающийся тем, что в качестве хлорорганического растворителя используют хлористый метилен.

| БЕЗОПАСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ПОЛИНИТРАТОВ СПИРТОВ В ПРОМЫШЛЕННЫХ УСЛОВИЯХ | 2014 |

|

RU2567236C1 |

| Водозаборное сооружение | 1959 |

|

SU129995A1 |

| US 8658818 B2, 25.02.2014. | |||

Авторы

Даты

2019-05-22—Публикация

2017-10-31—Подача