Изобретение относится к области химии органических нитросоединений, а именно, к способу получения моно- и полинитроэфиров, которые широко применяются в промышленности, в том числе в производстве высокоэнергетических изделий, лекарств, красителей, полимеров, других полезных соединений и материалов.

Известен способ получения нитроэфиров нитрованием одноатомных спиртов С4-С12 азотной кислотой в адиабатических условиях в присутствии серной кислоты в проточном режиме. [US 2007/0129563 А1] При этом температура процесса составляет от +10 до 80°С, время пребывания реакционной массы в нитраторе 0.01-30 с. Нитрующую смесь кислот приготавливают из 80-96%-ной серной и 50-99%-ной азотной кислот. Продукт-сырец очищают многократной промывкой слабыми водными растворами щелочей/кислот. Известен способ получения нитроэфиров действием азотной кислоты с добавлением серной кислоты на одноатомные спирты или их смеси в адиабатических условиях в проточном режиме. [RU 2351583 С2] Диапазон рабочих температур для способа составляет 10-80°С, а время пребывания реакционной массы 0.01-30 с. Соотношение реагентов (кислот в нитрующей смеси, исходных спиртов) должно удовлетворять двум условиям: в смеси отработанных кислот содержание азотной кислоты должно составлять не менее 0.5% масс., а соотношение серной кислоты и воды не менее 2:1. Общими недостатками приведенных выше методов являются: 1) использование смеси концентрированных кислот, приводящих к образованию большого количества кислотных отходов; 2) значительные перепады температур в реакторе с максимальной температурой 80°С, что повышает риск возникновения локальных перегревов, пожаро- и взрывоопасность производств.

Известен способ получения нитроэфиров, заключающийся в том, что соответствующие спирты подвергают нитрованию оксидом азота (V) в среде низших фторуглеводородов, в частности, сжиженного 1,1,1,2-тетрафторэтана (ТФЭ). Процесс проводят при давлении 0.3-1.0 МПа и температуре 5-40°С при мольном соотношении исходного спирта и нитрующего агента 1÷(1.1-4.4). [RU 2611009] Основным недостатком данного способа является то, что процесс проводят в периодическом режиме, характеризующемся сравнительно низкой удельной производительностью и продолжительным (30 мин) временем пребывания.

Также известен и принятый за прототип способ получения нитроэфиров, в частности, 2-этилгексилнитрата путем непрерывного нитрования 2-этилгексанола смесью серной и азотной кислот следующего состава (масс. %): H2SO4 - 60-45; HNO3 - 10-25; окислы азота - 0.0001-0.1; вода - остальное до 100. [RU 2259348 С1] Нитрующую смесь готовят из 20%-ного олеума и 52%-ной азотной кислоты. Процесс нитрования проводят в реакторе идеального вытеснения при температуре 15-40°С, времени пребывания 2-5 мин и модуле нитрования (объемное соотношение кислотная смесь / 2-этилгексанол): от 1.6/1 до 2.3/1 с последующим выделением целевого продукта на центрифуге. Этот способ имеет ряд недостатков, основными из которых являются: 1) использование смеси концентрированных кислот в качестве нитрующей смеси, что приводит к образованию большого количества кислотных отходов, которые необходимо утилизировать, а также кислых сточных вод; 2) неэффективный отвод тепла, выделяющегося в ходе экзотермичной реакции нитрования (перепады температур в реакторе достигают ΔТ=60°С с максимальной температурой 80°С), что повышает риск возникновения локальных перегревов, может приводить к термическому разложению продуктов основной реакции - нитроэфиров, а также повышает пожаро- и взрывоопасность производств; 3) значительное время пребывания реакционной массы в реакторе, достигающее 2-5 мин, что негативно сказывается на удельной производительности процесса. Технической задачей настоящего изобретения является разработка высокопроизводительного, пожаро- и взрывобезопасного универсального способа получения нитроэфиров в проточном режиме с использованием доступных реагентов.

Поставленная техническая задача достигается предлагаемым способом получения нитроэфиров общей формулой R(ONO2)n, где n=1-3, R - одно-, двух- или трехвалентный углеводородный радикал С3-С8, либо двухвалентный радикал, содержащий в углеродной цепи один или несколько атомов кислорода, путем взаимодействия соответствующих спиртов с нитрующим агентом в реакторе проточного типа при комнатной температуре и, отличающийся тем, что в качестве нитрующего агента используют оксид азота (V) и процесс проводят в среде сжиженного 1,1,1,2-тетрафторэтана (ТФЭ) с последующей обработкой реакционной массы водным раствором гидроксида натрия при мольном соотношении исходный спирт : оксид азота (V) : гидроксид натрия 1:1-3.6:1-3.4 при времени пребывания реакционной массы в реакторе от 4 до 100 с и давлении от 0.8 до 1.0 МПа. В качестве исходных спиртов используют, например, одноатомный - 2-этилгексанол-1, двуатомный - диэтиленгликоль и трехатомный - глицерин. Возможность использования оксида азота (V) в качестве нитрующего агента для проточного (непрерывного) процесса была неочевидна. Это связано с тем, что кристаллический при н. у. оксид азота (V) подается в реактор в виде раствора в ТФЭ, при этом спирты и нитроэфиры, как правило, не растворяются в жидком ТФЭ, поэтому реакционная масса представляет собой гетерогенную смесь, движение которой вдоль узкой трубки проточного реактора затруднено. Неочевидным результатом изобретения является совокупность подобранных условий процесса, приводящая к высокой эффективности нитрования спиртов в гетерогенной системе (эмульсия в сжиженных газах) в проточном реакторе с коротким временем пребывания (от 4 с).

Использование ТФЭ в качестве среды для проточного процесса нитрования существенно снижает экологические и технологические риски. Это соединение доступно (используется в холодильных установках), не поддерживает горения, термически стабильно, обладает высокой теплоемкостью (Ср=1.40 Дж⋅г-1⋅К-1 при 0.6 МПа и 20°С), что позволяет более эффективно отводить тепло, выделяющееся в ходе экзотермической реакции нитрования, и устойчиво к действию большинства электрофильных и нуклеофильных реагентов [Thermophysical Properties of Fluid Systems [электронный ресурс]. URL: http://webbook.nist.gov/chemistry/fluiaV (дата обращения 01.01.2018)]. Газообразный при нормальных условиях ТФЭ может быть переведен в жидкое состояние при довольно низком давлении (0.6 МПа при 20°С и 0.3 МПа при 0°С) без существенных энергозатрат [Thermophysical Properties of Fluid Systems [электронный ресурс]. URL: http://webbook.nist.gov/chemistry/fluid/ (01.01.2018)]. Важно, что, в отличие от дихлорметана, ТФЭ практически нетоксичен для человека и других живых организмов [Emmen, Н.Н.; Hoogendijk, Е.М.G.;  W.А.А.; Muijser, Н.; Duistermaat, Е.; Ravensberg, J.С; Alexander, D.J.; Borkhataria, D.; Rusch G.M.; Schmit, B. Human safety and pharmacokinetics of the CFC alternative propellants HFC 134a (1,1,1,2-tetrafluoroethane) and HFC 227 (1,1,1,2,3,3,3-heptafluoropropane) following whole-body exposure. Regul. Toxicol. Pharmacol. 2000, 32(1), 22-35]. Кроме того, он не включен в список веществ, разрушающих озоновый слой, не вызывает кислотных атмосферных осадков и проявляет лишь умеренный парниковый эффект [Refrigerants - Environmental Properties. The Engineering ToolBox [Online]. https://www.engineeringtoolbox.com/Refrigerants-Environment-Properties-d_1220.html (accessed October 26, 2017); Concise International Chemical Assessment Document 11, World Health Organization, Geneva, 1998, ISBN 9241530111]. Использование в процессе гидроксида натрия позволило упростить схему выделения нитроэфиров без риска дополнительных потерь в результате химического или термического разложения продуктов, а также снизить нагрузку на используемое оборудование со стороны агрессивной среды и исключить образование кислотных отходов.

W.А.А.; Muijser, Н.; Duistermaat, Е.; Ravensberg, J.С; Alexander, D.J.; Borkhataria, D.; Rusch G.M.; Schmit, B. Human safety and pharmacokinetics of the CFC alternative propellants HFC 134a (1,1,1,2-tetrafluoroethane) and HFC 227 (1,1,1,2,3,3,3-heptafluoropropane) following whole-body exposure. Regul. Toxicol. Pharmacol. 2000, 32(1), 22-35]. Кроме того, он не включен в список веществ, разрушающих озоновый слой, не вызывает кислотных атмосферных осадков и проявляет лишь умеренный парниковый эффект [Refrigerants - Environmental Properties. The Engineering ToolBox [Online]. https://www.engineeringtoolbox.com/Refrigerants-Environment-Properties-d_1220.html (accessed October 26, 2017); Concise International Chemical Assessment Document 11, World Health Organization, Geneva, 1998, ISBN 9241530111]. Использование в процессе гидроксида натрия позволило упростить схему выделения нитроэфиров без риска дополнительных потерь в результате химического или термического разложения продуктов, а также снизить нагрузку на используемое оборудование со стороны агрессивной среды и исключить образование кислотных отходов.

Указанные мольные соотношения участников реакции позволяют выбрать такие значения избытков реагентов, при которых достигаются заданные выход и производительность процесса с образованием минимального количества безвредных для окружающей среды побочных продуктов.

Короткое время пребывания реагентов в реакторе (от 4 с) позволяет существенно повысить удельную производительность процесса получения нитроэфиров, минимизировать его взрывоопасность и исключить протекание побочных деструктивных процессов, понижающих выход и качество продуктов.

Повышенное давление в системе необходимо для поддержания ТФЭ в жидком состоянии. Процесс можно производить при рабочем давлении от 0.8 до 1.0 МПа. При давлении ниже 0.8 МПа увеличивается риск локального перехода ТФЭ из жидкого в газообразное состояние, что может негативно отразиться на эффективности процесса. Использовать давление выше 1.0 МПа технологически и экономически нецелесообразно.

Удельная производительность (масса продукта в единицу времени на единицу объема реактора) процесса получения нитроэфиров достигает 6.35⋅10-1 г/(мин⋅см3)..

Таким образом, предлагаемая совокупность отличительных признаков изобретения позволила провести процесс в непрерывном режиме, что дает возможность повысить удельную производительность процесса и использовать его для получения нитроэфиров в промышленности. Техническим результатом, достигаемым при реализации заявленного способа получения нитроэфиров, является значительное увеличение удельной производительности процесса. Так, в расчете на одинаковый выход 2-этилгексил нитрата 99.5%, время пребывания в способе-прототипе составляет 250 с, а в разработанном процессе - только 25 с. Таким образом, производительность разработанного способа превосходит производительность способа-прототипа в 10 раз при мольном соотношении исходный спирт : оксид азота (V ) : гидроксид натрия 1:1.5:2 и в 5 раз при мольном соотношении 1:1.1:1.2. Кроме того, уменьшается пожаро- и взрывоопасность и улучшаются экологические характеристики процесса нитрования благодаря исключению из него серно-азотных кислотных смесей и непрерывной нейтрализации выделяющейся в ходе реакции нитрования азотной кислоты. Предлагаемый способ универсальный и позволяет получать нитроэфиры одно-, двух- и трехатомных спиртов с высокими выходами - до 100%. Способ характеризуется легко достижимыми в промышленности условиями проведения реакций (комнатная температура и давление <1.0 МПа).

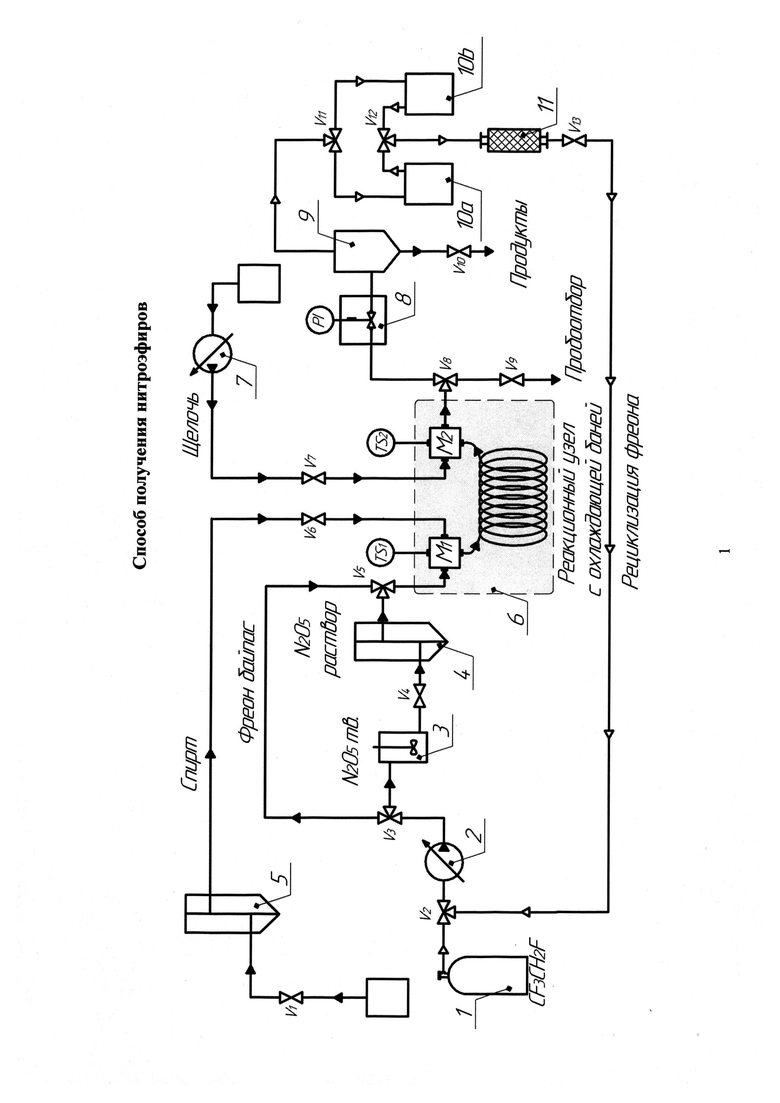

Для реализации метода разработана специальная установка проточного нитрования. На Рисунке изображена система проточного нитрования, включающая: 1 - баллон с ТФЭ; 2 - жидкостной насос с охлаждением; 3 - ячейка для растворения оксида азота (V); 4 - шприцевой насос для подачи раствора оксида азота (V) в ТФЭ; 5 - шприцевой насос для подачи спирта; 6 -реакционный узел с охлаждающей баней, 7 - жидкостной насос для подачи раствора гидроксида натрия; 8 - автоматический регулятор давления «до себя»; 9 - сепаратор; 10 - параллельные емкости для конденсации и сбора ТФЭ с охлаждающими банями; 11 - сорбционная трубка; TS - термодатчики на входе (1) и выходе (2); V1-12 - краны; M1 и М2 - смесители.

Основным элементом этой системы проточного нитрования является реакционный узел 6, включающий в себя два статических миксера (М1 и М2), соединенных спиралевидным стальным капилляром с внутренним диаметром 0.03 дюйма (использовались капилляры длиной 0.5, 1.0, 2.0 м, объем которых составлял 0.25, 0.5 и 1.0 см3 соответственно). Температура процесса контролируется с помощью двух датчиков температуры: один из них (TS1) располагается в точке смешения нитрующего агента и спирта, а второй (TS2) - в месте добавления в систему водного раствора гидроксида натрия. ТФЭ подается в реакционный узел из баллона 1 или одного из вспомогательных сосудов 10 с помощью плунжерного насоса 2 со встроенным охлаждающим модулем на основе термоэлементов Пельтье. Раствор Оксида азота (V) в ТФЭ предварительно готовится в ячейке 3 (V=50 см3), снабженной сапфировыми окнами. Гомогенный раствор подается в миксер М1 с помощью шприцевого насоса 4, а субстрат (спирт) - с помощью шприцевого насоса 5. Оба насоса обеспечивают постоянную скорость потока с точностью до 10-5 мл/мин при минимальном отклонении этого параметра от заданного значения (≤0.3%). Водный раствор гидроксида натрия подается плунжерным насосом 7. Требуемое давление в системе поддерживается автоматическим регулятором давления «до себя» 8, рабочие элементы которого были изготовлены и коррозионностойких материалов (фторопласта и нержавеющей стали 08Х17Н13М2). Система включает также сепаратор 9 для отделения газообразного ТФЭ от жидкой реакционной массы, два сосуда 10а и 10b для его конденсации, работающих поочередно, адсорбционную трубку 11, заполненную смесью молекулярных сит 4А и гранулированного NaOH, для очистки возвращенного из реакционной смеси ТФЭ от примесей. Все элементы установки соединяются между собой стальными капиллярами и вентилями V1-12.

Приготовление раствора оксида азота (V) в сжиженном ТФЭ происходит следующим образом. В стальную ячейку 3 (V=50 см3) снабженную сапфировыми стеклами помещается оксид азота (V) (5.25 г, 48.6 ммоль). Ячейка герметично закрывается и после термостатирования (20°С) заполняется жидким ТФЭ при давлении 1.0 МПа (d=1.228 г/см3). После полного растворения оксида азота (V) полученный раствор перепускается через порт с вентилем, расположенным на дне ячейки, в шприцевый насос 4, охлажденный до 10°С, с помощью обратного движения его поршня, используя разницу температур (ΔT=10°С) в ячейке 3 и шприцевом насосе 4 (скорость наполнения 2.5 мл/мин). Затем, при закрытом вентиле V5, прямым движением поршня в насосе 4 поднимается давление до 1.0 МПа. При этом концентрация раствора оксида азота (V) в ТФЭ составляет 1 моль/л ±2%.

Процесс проточного нитрования спиртов в среде сжиженного ТФЭ проводится следующим образом. Перед началом опыта на блоках управления насосов 4, 5 и 7 и автоматического регулятора давления «до себя» 8 устанавливаются требуемые значения скорости потоков и рабочего давления в системе (1.0 МПа), соответственно, после чего открывается вентиль V8. С помощью насоса 2 через линию Фреон байпас заполняется систему жидким ТФЭ. Затем одновременно запускаются насосы для подачи реагентов 4, 5 и 7 и открываются вентили V5, V6 и V7. Образующаяся в миксере M1 смесь спирта и оксида азота (V) вместе с потоком ТФЭ поступает в спиралевидный капилляр, где и протекает реакция, приводящая к образованию соответствующего нитроэфира и HNO3. Процесс прекращается в миксере М2, в который добавляется водный раствор гидроксида натрия для разложения избытка нитрующего агента и нейтрализации кислоты. Затем реакционная масса из реакторного узла 6 через регулятор давления «до себя» 8 поступает в сепаратор 9, находящийся под давлением 0.3 МПа, в котором происходит ее разделение на жидкую (водный слой и нитроэфир) и газовую фазы. Газообразный ТФЭ конденсируется в одном из параллельных сосудов 10а и 10b при 0°С и после прохождения через адсорбционную трубку 11 используется в последующих опытах. Жидкая фаза удаляется из нижней части сепаратора 9 периодическим открытием вентиля V10 и далее разделяется на водную фазу и целевой нитроэфир. Выходы целевых продуктов достигают 72-100%.

Сравнение эффективности предложенного проточного нитрования диэтиленгликоля в среде ТФЭ с соответствующим периодическим процессом [Kuchurov, I.V.; Arabadzhi, S.S.; Zharkov, M.N.; Fershtat, L.L.; Zlotin, S.G. Sustainable Synthesis of Polynitroesters in the Freon Medium and their in Vitro Evaluation as Potential Nitric Oxide Donors. ACS Sustainable Chem. Eng., 2018, 6 (2), 2535-2540] показывает, что производительность проточного нитрования (масса диэтиленгликоля динитрата, производимого в единицу времени на единицу объема реактора) составляет 9.73⋅10-2 г/(мин⋅см3), в то время как в периодическом процессе она не превышает 2.35⋅10-3 г/(мин⋅см3). Таким образом, разработанный непрерывный процесс нитрования эффективнее периодического в 41 раз. Аналогично, удельная производительность проточного нитрования глицерина составила 2.18⋅10-1 г/(мин⋅см3) против 2.71⋅10-3 г/(мин⋅см3) для периодического аналога, что в 80 раз выше.

Еще одним достоинством предложенного метода является рециркуляция используемого растворителя. Отработанный ТФЭ легко отделяется от жидких продуктов реакции путем испарения при декомпрессии в сепараторе (20°С, 0.3 МПа), затем ре-конденсируется в одном из двух вспомогательных сосудов (0°С, 0.3 МПа), используемых поочередно, и может быть легко возвращен в процесс нитрования. Это исключает его попадание в атмосферу и делает проточный метод экологически безопасным и экономичным. При этом, относительно низкое рабочее давление в системе (≤1.0 МПа) и, соответственно, невысокая материалоемкость и стоимость требуемого технологического оборудования позволяют использовать предлагаемый способ в современных технологиях проточного нитрования, предусматривающих непрерывную циркуляцию фреона.

Изобретение иллюстрируется следующими примерами, не ограничивающими его объем.

Пример 1

Способ получения 2-этилгексил нитрата нитрованием 2-этилгексанола-1 оксидом азота (V) в среде сжиженного ТФЭ в проточном режиме при 20°С и давлении 1.0 МПа. Скорость потока 2-этилгексанола-1 составляет 0.0565 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 0.5435 мл/мин и 2 молярного водного раствора NaOH - 0.54 мл/мин. Мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1.5/2. Длина реактора 2 м, объем реактора 1 мл. Время пребывания реагентов - 100 с. В результате процесса образуется 0.0634 г/мин 2-этилгексил нитрата (конверсия 100%, выход 100%). Удельная производительность составляет 6.34⋅10-2 г/(мин⋅см3).

Пример 2

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.1131 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 1.0870 мл/мин, 2 нормального водного раствора NaOH - 1.09 мл/мин, время пребывания реагентов - 50 с. В результате процесса образуется 0.1268 г/мин 2-этилгексил нитрата (конверсия 100%, выход 100%). Удельная производительность составляет 1.27⋅10-1 г/(мин⋅см3).

Пример 3

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.2262 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 2.1740 мл/мин, 2 нормального водного раствора NaOH - 2.17 мл/мин, время пребывания реагентов - 25 с. В результате процесса образуется 0.2536 г/мин 2-этилгексил нитрата (конверсия 100%, выход 100%). Удельная производительность составляет 2.54⋅10-1 г/(мин⋅см3).

Пример 4

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.0746 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 0.5256 мл/мин, 2 нормального водного раствора NaOH - 0.32 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1.1/1.2, время пребывания реагентов - 100 с. В результате процесса образуется 0.0828 г/мин 2-этилгексил нитрата (конверсия 99%, выход 99%). Удельная производительность составляет 8.29⋅10-2 г/(мин⋅см3).

Пример 5

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.0746 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 0.5256 мл/мин, 2 нормального водного раствора NaOH - 0.32 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1.1/1.2, длина реактора 1 м, объем реактора 0.5 мл, время пребывания реагентов - 50 с. В результате процесса образуется 0.0778 г/мин 2-этилгексил нитрата (конверсия 93%, выход 93%). Удельная производительность составляет 1.56⋅10-1 г/(мин⋅см3).

Пример 6

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.0746 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 0.5256 мл/мин, 2 нормального водного раствора NaOH -0.32 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1.1/1.2, длина реактора 0.5 м, объем реактора 0.25 мл, время пребывания реагентов - 25 с. В результате процесса образуется 0.0753 г/мин 2-этилгексил нитрата (конверсия 90%, выход 90%). Удельная производительность составляет 3.01⋅10-1 г/(мин⋅см3).

Пример 7

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.1491 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 1.0512 мл/мин, 2 нормального водного раствора NaOH - 0.63 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1.1/1.2, время пребывания реагентов - 50 с. В результате процесса образуется 0.1639 г/мин 2-этилгексил нитрата (конверсия 98%, выход 98%). Удельная производительность составляет 1.64⋅10-1 г/(мин⋅см3).

Пример 8

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.0795 мл/мин, 0.5 молярного раствора оксида азота (V) в ТФЭ - 1.1210 мл/мин, 2 нормального водного раствора NaOH - 0.34 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1.1/1.2, время пребывания реагентов - 50 с. В результате процесса образуется 0.0883 г/мин 2-этилгексил нитрата (конверсия 99%, выход 99%). Удельная производительность составляет 8.83⋅10-2 г/(мин⋅см3).

Пример 9

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.0810 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 0.5190 мл/мин, 2 нормального водного раствора NaOH - 0.26 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1/1, время пребывания реагентов - 100 с. В результате процесса образуется 0.0817 г/мин 2-этилгексил нитрата (конверсия 90%, выход 90%). Удельная производительность составляет 8.17⋅10-2 г/(мин⋅см3).

Пример 10

Способ аналогичный примеру 1, отличающийся тем, что скорость потока 2-этилгексанола-1 составляет 0.0810 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 0.5190 мл/мин, 2 нормального водного раствора NaOH - 0.26 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/1/1, длина реактора 1 м, объем реактора 0.5 мл, время пребывания реагентов - 50 с. В результате процесса образуется 0.0790 г/мин 2-этилгексил нитрата (конверсия 87%, выход 87%). Удельная производительность составляет 1.58⋅10-1 г/(мин⋅см3).

Пример 11

Способ получения диэтиленгликоля динитрата нитрованием диэтиленгликоля оксидом азота (V) в среде сжиженного ТФЭ в проточном режиме при 20°С и давлении 1.0 МПа. Скорость потока диэтиленгликоля составляет 0.0496 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 1.1510 мл/мин и 2 нормального водного раствора NaOH - 1.38 мл/мин. Мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/2.2/2.4. Длина реактора 2 м, объем реактора 1 мл. Время пребывания реагентов - 50 с. В результате процесса образуется 0.0906 г/мин диэтиленгликоля динитрата (конверсия 99%, выход 99%). Удельная производительность составляет 9.06⋅10-2 г/(мин⋅см3).

Пример 12

Способ аналогичный примеру 11, отличающийся тем, что давление в системе 0.8 МПа длина реактора 0.5 м, объем реактора 0.25 мл, время пребывания реагентов - 13 с. В результате процесса образуется 0.0824 г/мин диэтиленгликоля динитрата (конверсия 90%, выход 90%). Удельная производительность составляет 3.2910-1 г/(мин⋅см3).

Пример 13

Способ получения нитроглицерина нитрованием глицерина оксидом азота (V) в среде сжиженного ТФЭ в проточном режиме при 20°С и давлении 1.0 МПа. Скорость потока глицерина составляет 0.0260 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 1.1740 мл/мин и 2 нормального водного раствора NaOH - 1.70 мл/мин. Мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/3.3/2.9. Длина реактора 2 м, объем реактора 1 мл. Время пребывания реагентов - 50 с. В результате процесса образуется 0.0448 г/мин нитроглицерина (конверсия 96%, выход 72%). Удельная производительность составляет 4.48⋅10-2 г/(мин⋅см3).

Пример 14

Способ аналогичный примеру 13, отличающийся тем, что скорость потока глицерина составляет 0.0520 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 2.3480 мл/мин, 2 нормального водного раствора NaOH - 3.40 мл/мин, время пребывания реагентов - 25 с. В результате процесса образуется 0.1122 г/мин нитроглицерина (конверсия 99%, выход 90%). Удельная производительность составляет 1.12⋅10-1 г/(мин⋅см3).

Пример 15

Способ аналогичный примеру 13, отличающийся тем, что скорость потока глицерина составляет 0.0780 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 3.5220 мл/мин, 2 нормального водного раствора NaOH - 5.11 мл/мин, время пребывания реагентов - 17 с. В результате процесса образуется 0.1793 г/мин нитроглицерина (конверсия 100%, выход 96%). Удельная производительность составляет 1.79⋅10-1 г/(мин⋅см3).

Пример 16

Способ аналогичный примеру 13, отличающийся тем, что скорость потока глицерина составляет 0.0780 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 3.5220 мл/мин, 2 нормального водного раствора NaOH - 5.11 мл/мин, длина реактора 0.5 м, объем реактора 0.25 мл, время пребывания реагентов - 4 с. В результате процесса образуется 0.1683 г/мин нитроглицерина (конверсия 99%, выход 90%). Удельная производительность составляет 6.73⋅10-1 г/(мин⋅см3).

Пример 17

Способ аналогичный примеру 13, отличающийся тем, что скорость потока глицерина составляет 0.0713 мл/мин, 1 молярного раствора оксида азота (V) в ТФЭ - 3.5100 мл/мин, 2 нормального водного раствора NaOH - 5.97 мл/мин, мольное соотношение спирт/оксид азота (V)/гидроксид натрия 1/3.6/3.4, длина реактора 0.5 м, объем реактора 0.25 мл, время пребывания реагентов - 4 с. В результате процесса образуется 0.1588 г/мин нитроглицерина (конверсия 99%, выход 93%). Удельная производительность составляет 6.35⋅10-1 г/(мин⋅см3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕТАНПОВЫШАЮЩАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2235118C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

| Способ получения алкилнитратов | 2024 |

|

RU2836693C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА | 2016 |

|

RU2640953C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛНИТРАТА | 2003 |

|

RU2241697C1 |

| ПРОТОЧНЫЙ МИКРОКАНАЛЬНЫЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ В НЕМ ТРИЭТАНОЛАМИНА | 2015 |

|

RU2605421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2312096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2798625C1 |

Изобретение относится к области химии органических нитросоединений, а именно, к способу получения нитроэфиров общей формулой R(ONO2)n, где n=1-3, R - одно-, двух- или трехвалентный углеводородный радикал С3-C8, либо двухвалентный радикал, содержащий в углеродной цепи один или несколько атомов кислорода, путем взаимодействия соответствующих спиртов с нитрующим агентом - оксидом азота (V) в реакторе проточного типа при комнатной температуре в среде сжиженного 1,1,1,2-тетрафторэтана (ТФЭ) с последующей обработкой реакционной массы водным раствором гидроксида натрия и процесс проводят при мольном соотношении исходный спирт : оксид азота (V) : гидроксид натрия 1:1-3.6:1-3.4 при времени пребывания реакционной массы в реакторе от 4 до 100 с и давлении от 0.8 до 1.0 МПа. Техническим результатом, достигаемым при реализации заявленного способа получения нитроэфиров, является увеличение удельной производительности процесса. 1 н.п. ф-лы, 1 ил., 17 пр.

Способ получения нитроэфиров общей формулой R(ONO2)n, где n=1-3, R - одно-, двух- или трехвалентный углеводородный радикал С3-C8 либо двухвалентный радикал, содержащий в углеродной цепи один или несколько атомов кислорода, путем взаимодействия соответствующих спиртов с нитрующим агентом в реакторе проточного типа при комнатной температуре, отличающийся тем, что в качестве нитрующего агента используют оксид азота (V) и процесс проводят в среде сжиженного 1,1,1,2-тетрафторэтана с последующей обработкой реакционной массы водным раствором гидроксида натрия при мольном соотношении исходный спирт : оксид азота (V) : гидроксид натрия 1:1-3.6:1-3.4 при времени пребывания реакционной массы в реакторе от 4 до 100 с и давлении от 0.8 до 1.0 МПа.

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА НЕПРЕРЫВНЫМ МЕТОДОМ | 2004 |

|

RU2259348C1 |

| Способ получения органических нитросоединений | 2016 |

|

RU2611009C1 |

| US 2007129563 A1, 07.06.2007. | |||

Авторы

Даты

2019-05-28—Публикация

2019-01-18—Подача