Изобретение относится к резиновой промышленности, в частности, к созданию резиновой смеси на основе каучуков общего назначения. Изобретение может быть использовано для изготовления манжет пакерных устройств, работающих в среде полиэконола (смесь высших спиртов), при температуре 0-15°С. Для резиновых манжет пакерного устройства, работающих в указанных условиях, необходима достаточно высокая и определенная степень набухания, достигаемая через вполне определенное время.

Изобретение позволяет создать резиновую смесь, обеспечивающая манжетам: пакерных устройств, помещенных в полиэконол с температурой 8-10°С, через 10 суток набухания увеличение диаметра не более 10%, а через 60 - не менее 30%.

В ходе патентного поиска не выявлено аналогичных решений по созданию резиновых смесей для манжет пакерных устройств, эксплуатируемых в полиэконоле. Тем не менее, поиск аналога и прототипа осуществлялся и был направлен на апробацию резиновых смесей, известных рецептур, на основе каучуков, как общего, так и специального назначений: полиизопреновых - НК и СКИ-3, этиленпропиленовых. - СКЭП и СКЭПТ, бутадиен-нитрильных - БНКС-18 и БНКС-28. Как показали исследования, наибольшей степенью набухания в полиэконоле обладают каучуки на основе натурального каучука (НК). Поэтому в качестве прототипа была выбрана стандартная рецептура резиновой смеси на основе НК, приведенная в справочнике резинщика [Справочник резинщика, изд. «Химия», М., 1971 г., с. 32]. В эту резиновую смесь входят следующие ингредиенты, мас. ч.: НК - 100,00; сера - 1,00; альтакс - 0,60; дифенилгуанидин - 3,00; оксид цинка - 5,00: стеариновая кислота - 1,00. Однако, резиновая манжета, изготовленная из этой смеси, при набухании в эконоле не увеличивает свой диаметр на требуемую величину.

Техническим результатом является создание резиновой смеси, изготовленная из которой манжета отвечает необходимым требованиям при эксплуатации в эконоле.

Технический результат достигается посредством создания резиновой смеси для манжеты пакерного устройства, разбухающей в буровом растворе "Полиэконол - Флора" Резиновая, на основе натурального каучука, содержащей целевые добавки, в том числе асбест хризотиловый, отличающейся тем, что вначале асбест хризотиловый диспергирован в расплаве ε-капролактама с производными п-фенилендиамина, а затем полученная дисперсия диспергирована в двойном этиленпропиленовом каучуке при следующем соотношении компонентов, мас. %:

а содержание диспергированного асбеста хризотилового составляет 100-130 мас. ч на 100 мас. ч каучука.

Следует пояснить, почему в случае изготовления резиновых мажет пакерных устройств, эксплуатируемых в средах типа «полиэконол», возможно использование АХ. Волокна последнего не набухают и не разрушаются в указанных средах, но. обладая трубчатой структурой и создавая границы раздела с каучуком, способны обеспечить постоянное движение жидких рабочих сред, в частности полиэконола, вызывая, тем самым, максимально требуемое и относительно равномерное набухание каучуковой составляющей в объеме пакерной манжеты. Т.е. это своего рода артерии, обеспечивающие постоянное поступление рабочей среды к набухаемым частям резиновой манжеты. Из этого следует, что чем больше содержание тонкодисперсного АХ, тем больше протяженность границ раздела и его трубчатой структуры, а, следовательно, и их пропускная способность, способствующая постоянному пополнению жидкими рабочими средами всего объема эластомерной матрицы.

Увеличение общей длины границ раздела можно было бы достичь простым измельчением АХ, или, по крайней мере, используя его сорт, характеризующийся наименьшей длиной волокон - это сорт №7 с длиной -около 0,8 мм. Кроме того, как отмечалось выше, АХ этих сортов сильно пылит, следовательно, по-прежнему не решается проблема диспергирования АХ в каучуке. Уже при введении на вальцах в натуральный каучук АХ этого сорта в количестве, превышающим 50-60 мас. ч, на 100 масс. ч каучука, наблюдается комкование волокон. Попытка завершить диспергирование длительным процессом смешения приводит к перепластикации каучука. В то же время, используя заявляемый способ, удается получить дисперсию с содержанием АХ свыше 120 масс. ч на 100 мас. ч. каучука, без существенного ухудшения пласто-эластических свойств последнего. Для. этого, как следует из заявляемого материала, проводят предварительное диспергирование АХ в эвтектическом расплаве ε-капролактама с производными п-фенилендиамина. Причем диспергированию способны подвергаться все известные сорта АХ - от длинноволокнистых до сортов с короткими волокнами, как например, сорт 7. Длинноволокнистые сорта делают процесс диспергирования несколько более затратным, требуя, прежде всего, больше времени, хотяв итоге, размеры частиц дисперсной фазы для всех сортов практически одинаковы. Наиболее приемлемыми и доступными из производных п-фенилендиамина оказываются N-1.,3-диметибутил-N-фенил-п-фенилендиамин (6PPD) и N-изопропилил-N-фенил-п-фенилендиамин (IPPD). В эвтектике с ε-капролактамом, каждый из этих веществ способен в образованию жидких композиции с вязкостью по Брукфильду 300-500 сПз. В температурном интервале 20-100°С, эти композиции остаются жидкими, что дает возможность диспергировать в них АХ. Диспергирование можно осуществлять на валковых машинах. Вполне пригодны подогревательные вальцы для переработки резиновых смесей: вальцы ПД 320 160/160, ПД630 315/315 или ПД 800 550/550. Предварительно расчетное количество АХ и эвтектического расплава (ЭР) смешивают в аппарате типа «пьяная бочка». Этот прием практически полностью исключает пыление АХ. Затем, включают вальцы, и многократно пропускают смесь АХ с ЭР через нулевой зазор валков. Процесс диспергирования на вальцах заканчивают после того, как на сите с размером ячейки 1000 мкм остается не более 3% диспергированного АХ (ДАХ). Окончательное диспергирование АХ можно провести в шаровой мельнице. Это делается для того, чтобы исключить присутствие в ДАХ, полученном вальцеванием, частиц в виде пластинок толщиной от 0,1 до 0,5 мм и остальными линейными размерами от 1 до 5-10 мм. Некоторые из пластинок достаточно прочны. Поэтому, чтобы избежать присутствия в каучуке участков грубой дисперсии в виде неразработанных частиц ДАХ, возникает необходимость использования аппарата, осуществляющего перетирание крупных частиц до получения ДАХ в виде порошка, проходящего через сито 315 мкм. Для этого, кроме шаровых, могут быть использованы жерновые мельницы.

Количественные ограничения, указанные в формуле изобретения диктуются соображениями технологического характера. ДАХ может слежаться, когда содержание АХ в дисперсии составит менее 85%. Или процесс диспергирования может стать, практически, невозможным, если его содержание превысит 95%. В этом случае, из-за большого коэффициента трения, АХ «застревает» в зазоре валков и способствует созданию огромных распорных усилий, что, в свою очередь, может привести к поломке оборудования. Коэффициент трения уменьшается и достигает своего оптимального значения при содержании дисперсионной среды (ЭР) от 5 до 10%. В этом случае ЭР оказывается вполне достаточным, чтобы полностью внедриться в волокна АХ, не оставляя тонкого слоя на поверхности валков и не способствуя тем самым проскальзыванию волокон между ними. Повышение содержания ЭР в композиции с АХ свыше 10% постепенно увеличивает время диспергирования. Когда же содержание ЭР превысит 15%, процесс диспергирования становится существенно непроизводительным. К тому же, как отмечалось выше, при таких соотношениях ЭР с АХ полученный продукт способен слежаться, что, естественно, затруднит его дозирование. Поэтому, соотношение АХ к ЭР, соответственно равное 90:10, % мас., следует считать оптимальным со многих технологических позиций, включая сюда и прерогативную роль ε-капролактама в составе ЭР. Именно ε-капролактам оставляет ЭР жидким в широком температурном интервале, способствуя проникновению ЭР в поверхностные слои волокон АХ, улучшая, тем самым, их совместимость с каучуком, в итоге повышая степень их диспергирования в каучуке. Проникающая способность используемых ЭР является их исключительным свойством, отсутствие которого наблюдается у многих из опробованных веществ. Не составили исключение и типичные пластификаторы эластомерных композиций: фталаты и себацинаты, как например, дибутил фталат, диоктилсебацинат, а также пластификаторы нефтяного происхождения: вазелиновое масло, масло «норман» и.т.д. Все эти вещества длительное время остаются на поверхности валков, препятствуя вхождению АХ в зазор валков. Нельзя не отметить огромное аппретирующее влияние используемых ЭР. Внедрение их в поверхностные слои существенно уменьшает антагонизм между АХ и каучуком, что, в свою очередь, препятствует агломерации его волокон, а. также обеспечивает равномерное их распределение в эластомерной матрице, способствуя в итоге высокой степени наполнения.

Непосредственное ведение ДАХ в НК и использование этой системы для создания резиновой манжеты не решает полностью задачу оптимального набухания манжеты в полиэконоле. В этой связи, по-прежнему, напрашивается решение, связанное с увеличением границ раздела фаз, а также присутствием в матрице НК фазы полимера, не подвергающемуся сшиванию в процессе вулканизации. Действительно, таким каучуком может быть СКЭП-30 или СКЭП-40. Эти каучуки по степени набухания в полиэконоле стоят сразу же после НК и, будучи насыщенными каучуками, не подвергаются структурированию заявляемой серной вулканизующей системой.

Диспергирование ДАХ в двойном этиленпропиленовом каучуке (СКЭП-30 или СКЭП-40) можно осуществлять на вальцах: ЛБ 320 160/160; ПД 1500 660/660; ПД 2130 660/660. Температура валков в процессе диспергирования должна составлять 40-50°С. В зависимости от типоразмера вальцев, зазор между валками выставляется таким образом:, чтобы постоянно был «вращающийся запас». После роспуска расчетного количества СКЭПа во «вращающийся запас» порциями, по всей длине валка, засыпают ДАХ и проводят диспергирование до полной гомогенизации, о чем судят по исчезновению «муаровых разводов». На 100 мас. ч. можно, без каких-либо технологических осложнений, ввести до 300 мас. ч. ДАХ. При этом смесь хорошо держится на переднем валке, не провисает и легко подрезается ножом.. После загрузки последней порции ДАХ дисперсию гомогенизируют - так же, как это делают обычно с резиновой смесью: смесь подрезают, сворачивают в «куклу» и направляют в зазор перпендикулярно валкам. Гомогенизацию дисперсии ДАХ в этиленпропиленовом каучуке заканчивают после достижения относительно постоянных значений пластичности: для дисперсии со СКЭП-40 - 40-43, для - СКЭПТ-30 - 45-48.

Приготовление резиновых смесей, как заявляемой, так и по прототипу, осуществляют либо на вальцах, либо в резиносмесителе по общепринятой технологии. При этом дисперсию ДАХ в этиленпропиленовом каучуке (СКЭП-ДАХ) вводят в первую стадию.

Примеры конкретного выполнения.

Пример 1. Диспергирование АХ марки А6К30 (6 - сорт, К - крошка, 30 -- массовая доля остатка на сите 1,35 мм, %) проводят на вальцах 320 160/160. Сначала навеску АХ массой около 600 г., взвешенную до второго знака, помешают в шаровую мельницу емкостью 3 л., имитирующую «пьяную бочку». Туда же приливают расчетное количество (10% от массы АХ) ЭР. Шары при работе шаровой мельницы не используют. ЭР, полученный смешением 6PPD и ε-капролактама при 80°С в равных массовых долях, представляет собой жидкость с вязкостью по Брукфильду около 450 сПз при 25°С. Смачивание АХ в работающей мельнице ЭР осуществляется около часа. Выгруженную из мельницы в контейнер массу подают к работающим вальцам с нулевым зазором валков. Диспергирование АХ в ЭР происходит посредством многократного пропускания этих двух компонентов через нулевой зазор между валками. Завершают процесс получения ДАХ после того, как его частицы проходят через сито 1.000 мкм. При этом остаток на сите должен составлять не более 3%. Окончательное диспергирование проводят в шаровой мельнице емкостью 3 л. с керамическими шарами 0 1,5 см. и общей массой около 600 г. Готовый продукт - это ДАХ, должен проходить через сито 315 мкм.

Пример 2. Отличается от примера 1 тем, что в эвтектическом расплаве с ε-капролактамом использовался IPPD. Расплав имеет несколько большую вязкость - примерно 500 сПз. Но это не приносит каких-либо дополнений в технологический процесс диспергирования ДАХ. Маркировка -ДАХ-10.

Пример 3. Отличается от примера 1 тем. что использовался АХ марки А5К30 (сорт 5 - с более длинноволокнистой текстурой); в расплаве ε-капролактам - 6PPD, Увеличение длины волокон в этой марке приводит к увеличению времени диспергирования на 20-30%.

Пример 4. Отличается от примера 1 тем. что при диспергировании АХ марки А5К30 используется расплав ε-капролактама с IPPD.

Можно и далее продолжать примеры диспергирования АХ, используя при этом следующие марки, вплоть до нулевой. Но процесс становится только более затратным. Но всегда, в итоге, ДАХ проходит через сито 315 мкм. Наглядную информацию о ДАХ и, прежде всего, о том, что после всех операций диспергирования он сохранил волокнистую структуру, дают микрофотографии, полученные с помощью микроскопа, После окончательного диспергирования в шаровой мельнице волокна в количественном отношении превалируют над крошкой, чего нельзя сказать о продукте после вальцев. Волокна, обладая трубчатым строением, могут создать наиболее благоприятные условия для транспортировки флюидов.

Пример 5. Пример касается диспергирования в двойном этиленпропиленовом: каучуке АХ, который прошел стадии предварительного диспергирования в ЭР по примеру 1 либо 2, либо 3, либо 4. В качестве дисперсной фазы можно использовать СКЭП-30. СКЭП-40 или СКЭП любой другой марки с повышенной вязкостью по Муни. Принципиально важно, что практически СКЭП любой марки способен диспергировать в себе не менее 100%мас.ДАХ. В этом примере использовался СКЭП-40 (можно использовать СКЭП фирмы «DYTRAL» с такой же вязкостью), как каучук наиболее доступный и используемый в России в наибольшем объеме. Диспергирование ДАХ в СКЭП-40 осуществлялось на вальцах ЛБ 320160/ 160 по технологии, описанной выше. На 100 мас. ч. СКЭП-40, в этом примере, вводили 300 мас. ч. ДАХ, приготовленного по примеру 2. В формуле изобретения - это дисперсия ДАХ в СКЭП-40, в которой содержится, %, мас: СКЭП-40 - 25.00: АХ - 67,50; ЭР - 7,50. Маркировка такой дисперсии СКЭП-ДАХ-10. Примеры: с другими соотношениями СКЭП, АХ и ЭР не приводятся, так как они не оказывают существенного влияния на количественные параметры кинетики набухания резиновой манжеты, приготовленной из заявляемой смеси.

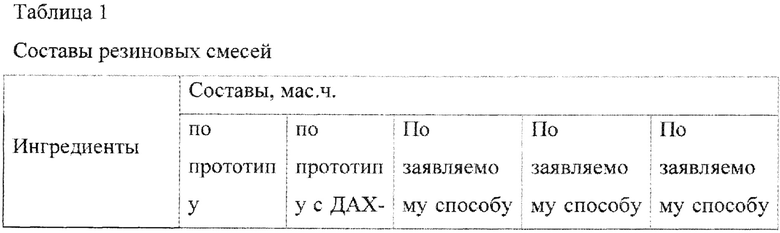

Пример 6. Приготовление заявляемой резиновой смеси, содержащей 100 мас. ч. СКЭП-ДАХ-10 на 100 мас. ч. НК. Использовался НК марки SVR 3L вьетнамского производства. Процесс приготовления начинается с роспуска навески НК. равной 600,00 г.на вальцах 320 160/160 при температуре валков 45-50°С. Вальцевание проводят до пластичности по Карреру 0,30-0,35. После чего загружают небольшими порциями СКЭП-ДАХ-10. Каждый раз повторяют операции подрезки смеси, сворачивание смеси в «куклу», гомогенизации - до исчезновения «муаровых» разводов, загрузки очередной порции СКЭП-ДАХ-10 и т.д., до полного введения в каучук расчетного количества СКЭП-ДАХ-10.ДАХ. Продолжают смешение до пластичности смеси 0, 45-50. После этого, вводят остальные ингредиенты, указанные в табл. 1 по общепринятой технологии приготовления смесей.

Пример 7. Отличается от примера 6 содержанием СКЭП-ДАХ-10. Его в смеси - 115 мас. ч. на 100 мас. ч. каучука.

Пример 8. Отличается от примера 6, также, содержанием СКЭП-ДАХ-10. Его в смеси 130 мас. ч. на 100 мас. ч. каучука.

Пример 9. Резиновая смесь изготавливается по прототипу (без СКЭП-ДАХ-10).

Пример 10. Резиновая смесь изготавливается по прототипу, но с ДАХ-10.

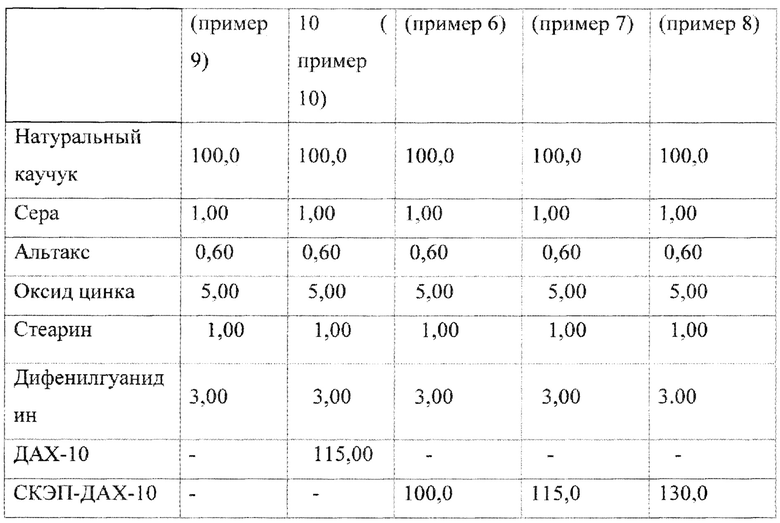

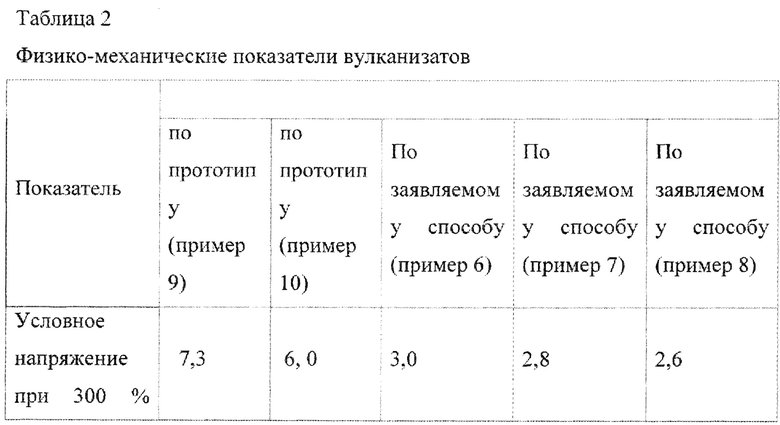

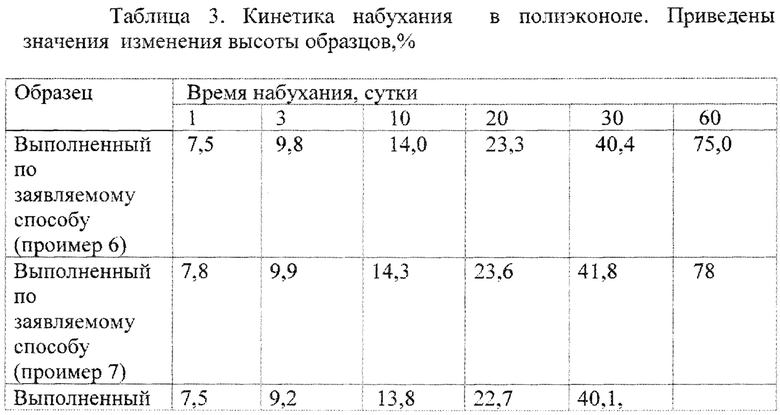

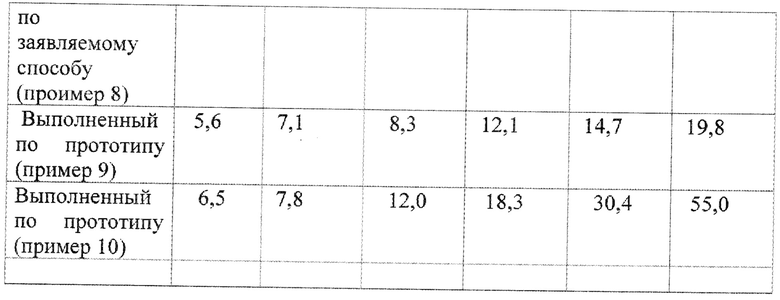

Свойства вулканизатов, изготовленных из смеси по прототипу, как и свойства вулканизатов из смеси, изготовленной по заявляемому способу (по примеру 5), представлены в табл.2. В табл.3 приведены данные набухания вулканизатов в полиэконоле. Как следует из представленных данных (табл.2 и 3) резины, изготовленные в соответствии с заявляемым способом, по всем, заявляемым параметрам превосходят резины, изготовленные по прототипу.

Примечание. Образцы представляют собой шайбы ∅50 мм и высотой 12 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэмульсан" | 2020 |

|

RU2764685C2 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом водном растворе CaCl с концентрацией 26% | 2021 |

|

RU2787470C2 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в водном растворе NaCl или CaCl с концентрацией не более 25% | 2018 |

|

RU2700606C1 |

| Резиновая смесь на основе фторкаучука СКФ-26 | 2019 |

|

RU2725238C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука СКФ-26 | 2020 |

|

RU2743699C1 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2654029C1 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2653024C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2755481C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука | 2017 |

|

RU2656496C1 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

Изобретение относится к резиновой промышленности, в частности к созданию резиновой смеси на основе каучуков общего назначения. Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора", на основе натурального каучука, содержащая целевые добавки, в том числе асбест хризотиловый. Асбест хризотиловый диспергируют в расплаве ε-капролактама с производными п-фенилендиамина, а затем полученную дисперсию диспергируют в двойном этиленпропиленовом каучуке при следующем соотношении компонентов, мас. %: асбест хризотиловый - 63,75-71,25; производное п-фенилендиамина - 1,875-5,625; ε-капролактам - 1,875-5,625; двойной этиленпропиленовый каучук - 25,00. Содержание диспергированного асбеста хризотилового составляет 100-130 мас. ч. на 100 мас. ч. каучука. Изобретение позволяет увеличить диаметр манжеты пакерного устройства, помещенного в буровой раствор "Полиэконол-Флора", на не более 10% на 10 сутки набухания и на не менее 30% через 60 суток. 3 табл.

Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора", на основе натурального каучука, содержащая серу, другие целевые добавки, в том числе асбест хризотиловый, отличающаяся тем, что вначале асбест хризотиловый диспергируют в расплаве ε-капролактама с производными п-фенилендиамина, а затем полученную дисперсию диспергируют в двойном этиленпропиленовом каучуке при следующем соотношении компонентов, мас. %:

а содержание диспергированного асбеста хризотилового составляет 100-130 мас. ч. на 100 мас. ч. каучука.

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2654029C1 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2653024C1 |

| УСТОЙЧИВАЯ К РАЗЛОЖЕНИЮ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2073694C1 |

| WO 2017135835 A1, 10.08.2017 | |||

| US 20170175481 A1, 22.06.2017. | |||

Авторы

Даты

2019-05-22—Публикация

2018-07-23—Подача