Резиновая смесь для манжеты пакерного устройства, разбухающая в водном растворе NaCl или CaCl2 с концентрацией не более 25%.

Изобретение относится к нефтяной промышленности и может найти применение при производстве водонабухающих пакеров.

Резиновая смесь для манжеты пакерного устройства создается для того, чтобы обеспечить манжете пакера, необходимые функции - оставаясь определенное время с наименьшей степенью набухания, обеспечить возможность прохождения водных растворов солей (далее флюидов), а затем, через определенное время, максимально набухнуть и выполнить запорную функцию пакера, причем, как в наклонных, так и горизонтальных скважинах.

Применение в качестве флюидов водных растворов минеральных солей, таких, например, как NaCL, предопределяет использование в эластомерной матрице водонабухающего полимера (ВНТТ). При выборе ингредиентов, для создания рецептуры резиной смеси манжеты пакерного устройства, наиболее консервативна ее часть, представленная эластомером, вулканизующей группой, наполнителями и другими целевыми ингредиентами, типичными для резиновой смеси, как например активаторами вулканизации или пластификаторами. ВНП, среди целевых ингредиентов, достаточно не типичны. Как правило, в углеводородной структуре макромолекул, для увеличения гидрофильности, они содержат кислородсодержащие или, (и) -азотсодержащие группы. При этом, являясь жесткоцепными полимерами, в большинстве своем, представляют собой типичные пластмассы, причем, плохо совместимые с каучуком, даже если, например, каучук представлен бутадиен-нитрильным сополимером. Поэтому ВНП при большой степени наполнения требует обязательного диспергирования. Процесс

диспергирования, как правило, отсутствует в случае использования в качестве флюида простой воды, т.е. воды без значительного содержания минеральных солей.

В таком случае, как следует из известного решения (патент №2580564, Е21В 33/12, F16J 15/02, опубл. 10.04.2016), при содержании ВНП от 270 до 600 мас. ч. на 100 масс. ч. каучука, можно добиться значительной степени объемного набухания - 150-270%. Но, как только используется водный раствор с концентрацией 20% и более, максимальная степень набухания не превышает 25% объем.

Наиболее близкой к заявляемой резиновой смеси является резиновая смесь, изготавливаемая по патенту US 2009/0084550 А-1. ВНП, используемые в этой резиновой смеси, диспергируют эфирами фталевой кислоты. Диспергирование способствует хорошему распределению ВНП в матрице каучука, что в свою очередь, обеспечивает необходимые показатели при набухании во флюидных растворах. Однако, концентрация солей NaCl или CaCl2 в указанном патенте не превышает 3,5%. Увеличение содержания солей во флюидных водных растворах существенно понижает как скорость, так и степень набухания. Причиной снижения набухания могут быть гидрофобные эфиры фталевой кислоты (на пример дибутилфталата [ДБФ]), содержание которых в ВНП достигает 3,5%-15% мас.

Таким образом, общим недостатком известных пакеров является невысокая изолирующая способность пакера в наклонных и горизонтальных скважинах, особенно при его контакте с высококонцентрированными водными растворами минеральных солей.

Задачей настоящего изобретения является создание резиновой смеси для манжеты пакерного устройства, способного выполнять необходимые функции при контакте с высококонцентрированными водными растворами минеральных солей за счет увеличения степени набухания резиновых манжет в высококонцентрированных водносолевых растворах, которая решается посредством использования в резиновой смеси ВНП с их предварительным диспергированием.

Решение поставленной задачи обеспечивается тем, что резиновая смесь для манжеты пакерного устройства, содержащая бутадиен-нитрильный каучук, целевые ингредиенты, в том числе, водонабухающие полимеры, содержит водонабухающие полимеры, предварительно диспергированные комплексной солью, полученной синтезом оксида цинка с кислотами, находящимися в составе канифоли, в присутствии ε-капролактама и производных п-фенилендиамина, при содержании компонентов в реакционной среде, % мас: канифоли 18-21, оксида цинка 2-5, ε-капролактама 34-37, производных и п-фениленднамина 40-43,

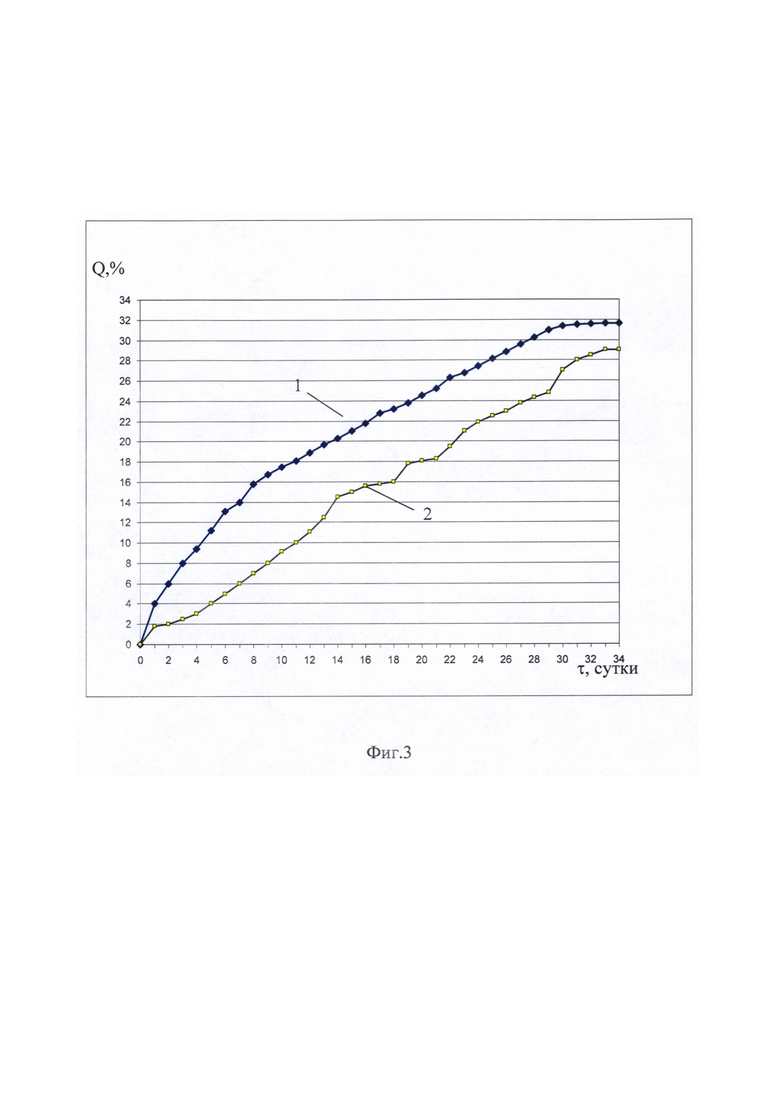

при следующем содержании целевых ингредиентов в резиновой смеси, мас. ч. на 100 мас. ч. каучука:

Экспериментально показано, что увеличение степени набухания резиновых манжет в высококонцентрированных водносолевых растворах, решается посредством использования в резиновой смеси ВНП с их предварительным диспергированием.

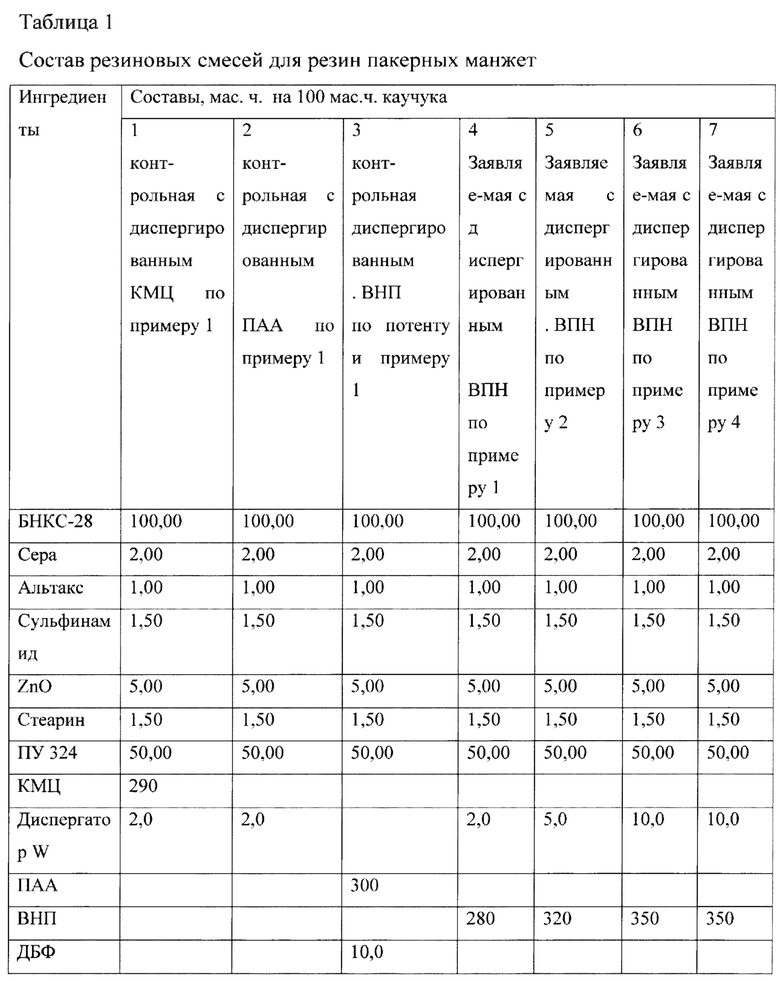

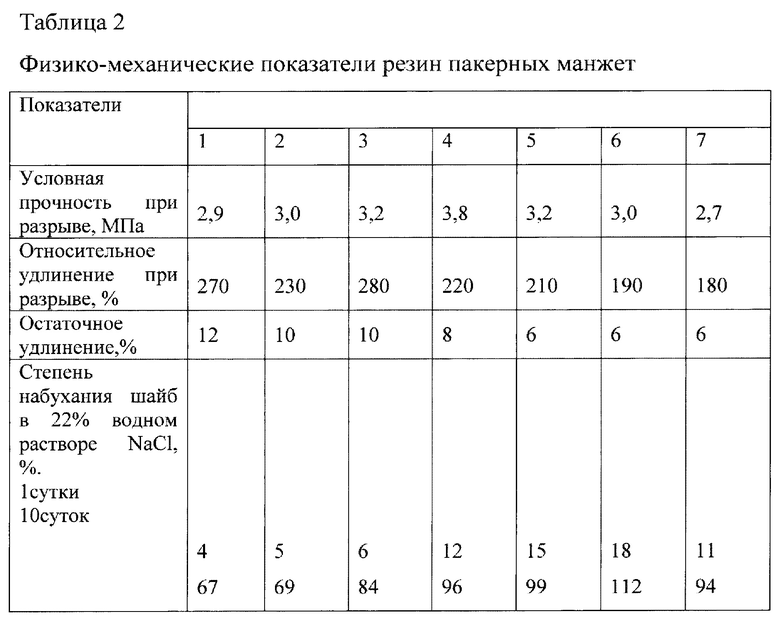

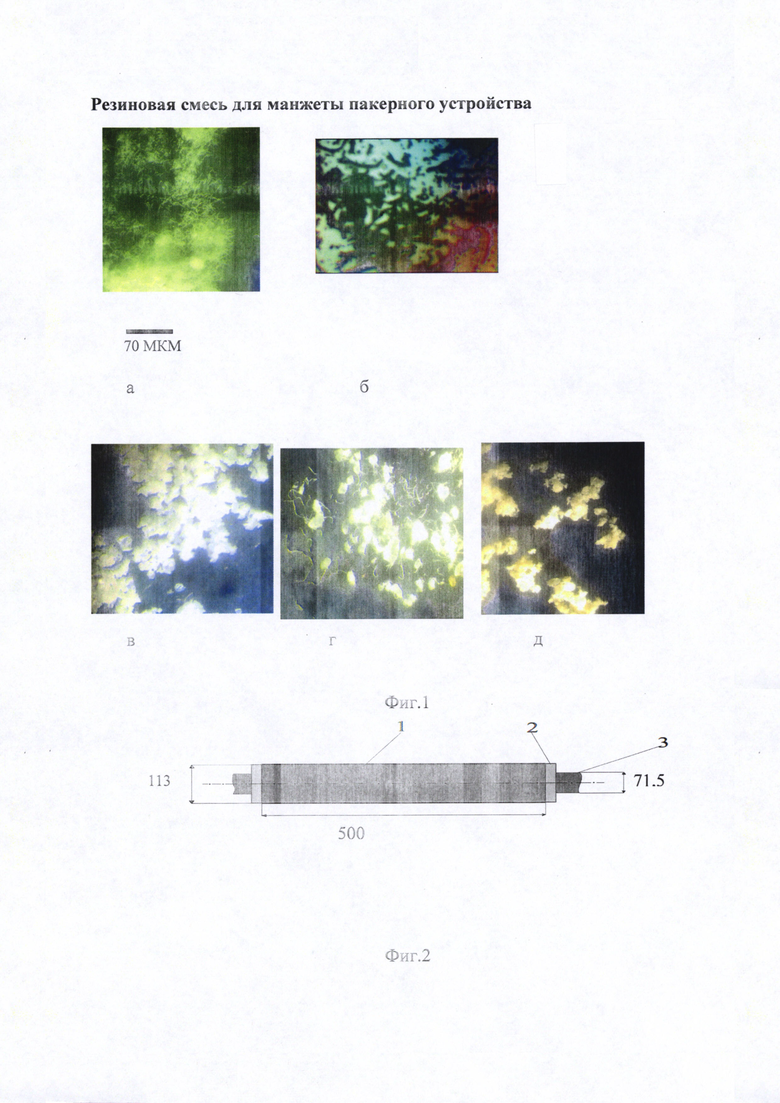

Изобретение поясняется фиг. 1-3. На фиг. 1 показано фото ВНП под микроскопом: а - карбоксилметилцелюлоза (КМЦ) не диспергированная, б - КМЦ диспергированная, в - полиакриламид (ПАА) не диспергированный, г - смесь КМЦ с ПАА не диспергированная, д - смесь КМЦ с ПАА диспергированная, на фиг. 2 показан фрагмент пакерного устройства с резиновой манжетой для стендовых испытаний, где 1 - резиновая манжета, 2 -металлические фланцы, 3 - металлическая труба. На фиг. 3 показана зависимость степени набухания (Q, %) резиновых манжет пакерного устройства в водном 22% растворе NaCl от времени (τ, сутки): кривая 1 - резиновая манжета из заявляемой резиновой смеси по примеру 1, кривая 2 - резиновая манжета из резиновой смеси, изготовленной по патенту US 2009/0084550 А-1.

Комплексная соль (КС) является типичным комплексным соединением, полученным в расплаве ε-капролактама с производным и п-фенилендиамина. Ими могут быть N-изопропил- N-фенил-п-фенилендиамин (IPPD) или N-(1,3-диметилбутил)-N-фенил-п-фенилендиамин (6PPD). Эти вещества с ε-капролактамом, в эвтектических соотношениях или близким к ним (в материалах заявки приведены соотношения, близкие к эвтектическим) образуют расплавы с вязкостью по Брукфильду от 30 до 300 сПз. Т.е, при нормальных условиях - это жидкости. В свою очередь, подобное оригинальное состояние лактамсодержащих расплавов позволяет использовать их в качестве дисперсионной среды для проведения целого ряда химических реакций. КС, указанная в заявляемых материалах, - это типичный пример получения продукта с помощью химических реакций в лактамсодержащих расплавах. При этом образование КС доказывается различными физико-химическими методами, в частности, данными золь-гель анализа и РЖ-спектроскопией. Вещества, составляющие внутреннюю сферу комплексного соединения - ε-капролактам, IPPD или 6PPD, как и соли, образовавшиеся в результате реакции оксида цинка с кислотами канифоли, и прежде всего, с абиетиновой, способны выполнять вполне определенные функции, присущие индивидуальным веществам. Прежде всего, прерогативную роль в формировании комплекса, следует отвести ε-капролактаму. Его, отмеченная выше, способность к образованию жидких бинарных расплавов, - следствие исключительного конформизма (приспособляемости) ко многим органическим соединениям. Этот факт, по всей вероятности, находит отражение в процессе диспергирования, когда ε-капролактам, координированный цинком, способствует комплексу в целом входить в молекулярный контакт с ВНП. В таком случае, в поле сдвиговых напряжений, неизбежным становится процесс измельчения агломерированных частиц ВНП, а присутствие цинковых солей, с выраженными поверхностно-активными свойствами, их стабилизации. При этом КС не утрачивает свойства, присущие отдельно канифоли. Как и канифоль, КС обеспечивает резиновым смесям когезионную прочность и конфекционную клейкость. Кстати, именно последнее свойство, ограничивает использование КС свыше 10 мас. ч. на 100 мас. ч каучука. В принципе, ВНП можно диспергировать и большим количеством КС, но, это, сразу же, повлечет за собой появление в процессе приготовления смеси излишних артефактов: смесь липнет к рабочим органам смесительного оборудования, в результате чего, и в силу относительно низкой когезионной прочности, ее невозможно, при вальцевании, снять с валка.

Достаточно ограничены пределы концентраций веществ, взятых для синтеза КС: именно в заявляемых соотношениях ε-капролактам и производные и п-фенилендиамина (IPPD или 6PPD) образуют низковязкие расплавы, способные к комплексообразованию, а заявляемые концентрации канифоли и оксида цинка приводят к синтезу солей, с выраженными поверхностно-активными свойствами, в количестве необходимом для предотвращения агломерации диспергированных частиц ВНП, а также для хорошего распределения частиц ВНП в объеме эластомерной матрицы.

ВНП рассматривались под микроскопом МБС-9. На фотографиях (фиг. 1, а) видно, что КМЦ представляют собой агломераты отдельных нитевидных частиц. Частицы агломератов размером около 70 мкм, способны проходить через ячейки сита с таким же размером, а затем вновь агломерироваться. В процессе диспергирования происходит формирование частиц анизотропных по размеру (фиг. 1, б). В определенной степени они сохраняют нитевидную форму, напоминая короткие волокна. Можно предположить, что КС оказывает аппретирующие действие на сформировавшиеся короткие волокна и препятствует их агломерации. Нельзя исключить также, что аппретированные волокна, лишенные способности к агломерации и, тем самым, способствующие увеличению границ раздела, могут оказать влияние на увеличение скорости и степени прохождения флюидов в объеме резиновой манжеты. Диспергирование композиции КМЦ с ПАА (1:1, мас. ч.) приводит к объединению частиц, причем, в поле зрения оптического микроскопа, практически, отсутствуют частица нитевидной формы, которые, впрочем, еще присутствуют в композиции, не подвергнутой диспергированию (фиг. 1, г). Кроме того, эти частицы (фиг. 1, д) менее агломерированы, чем частицы, непосредственно, ПАА (фиг. 1, в).

Процесс диспергирования сопровождается увеличением насыпной плотности (ρн). Так, композиция КМЦ с ПАА до диспергирования имела ρн в пределах 0,44-0,46, а после - 0,55-0.58 г/см3. Кроме увеличения насыпной плотности, что является, несомненно, положительным технологическим фактором, для диспергированных ВНП практически характерно отсутствие пыления.

Диспергирование можно проводить на валковой или жерновой краскотерках, многократно пропуская диспергируемую массу через зазор валков до получения определенной насыпной плотности и определенного размера частиц. Следует отметить, что получаемый диспергируемый полимер не слеживается при хранении. Основное требование к продукту - его хранение в закрытом контейнере во избежание водопоглощения. Учитывая влияние КС на свойства смесей и его вулканизатов, ее концентрация при диспергировании ВНП должна быть ограничена. Как показали исследования, наилучшие результаты достигаются при использовании 2-10% мас. ч. КС на 100 мас. ч. каучука. Основным каучуком для изготовления пакерной манжеты может быть бутадиен-нитрильный каучук БНКС-28. Его максимальное наполнение, диспергируемым ВНП, может составить 350 мас. ч. 100 мас. ч. каучука. Дальнейшее увеличение содержания приводит к существенным падениям когезионной прочности резиновой смеси, что делает неприемлемой операцию шприцевания или каландрования с последующей навивкой ленты резиновой смеси на трубу.

Рецептура резиновой смеси достаточно типична с позиций используемых большинства ингредиентов. Как следует из рецептурного состава (табл. 1), наполнение каучука осуществляется активным наполнителем, но, тем не менее, большое содержание в смеси ВНП приводит к существенному понижению условной прочности при разрыве вулканизатов, а также, к снижению когезионной прочности резиной смеси в целом. Так, например, условная прочность при разрыве резин, не содержащих ВНП, находится в пределах 12-14 МПа, а при максимальном наполнении ВНП может составить не более 3 МПа. Поэтому, с учетом большего содержания ВНП и, как следствие этого, существенного адсорбирующего влияния, смесь, как следует из табл, 1, содержит повышенное, не типичное для большинства РТИ и шин, содержание серы и ускорителей: серы - 2,00; альтакса - 1,00 и сульфенамида Ц-1,50 мас. ч. на 100 мас. ч. каучука. Если, например, использовать дозировки большинства протекторных смесей, а это, мас. ч. на 100 мас. ч. каучука: 0.8 -1,0 серы; около 0,5 альтакса и 0,8-1,0 сульфенамида Ц, то прочность вулканизата резиновой смеси с ВНП, даже после его диспергирования, способна снизиться до 1.5-2,0 МПа. Что касается когезионной прочности, то ее «проблема» решается посредством комплексной соли (далее по тексту - диспергатором W)

Примеры конкретного выполнения.

Пример 1.

Резиновая смесь в качестве ВНП содержала композицию из карбоксилметилцелюлозы (КМЦ, марки 85/1100, ООО «Давос-Трейдинг») и полиакриламида (ПАА, АК-639, марки В-50Э) в соотношении 1:1 мас. ч. и их общем содержании в смеси - 280 мас. ч. на 100 мас. ч. каучука. ВНП предварительно диспергировали в присутствии заявленной КС (или диспергатора W). Для этого брали по 140 мас. ч. КМЦ и ПАА и 2 мас. ч. КС.

КС готовится предварительно за сутки до диспергирования. Приготовление КС осуществляется в обогреваемом фарфоровом реакторе или в реакторе из нержавеющей стали с лопастной мешалкой. Для лабораторного приготовления КС можно использовать реактор емкостью 0,5-1 л. Так, для получения 300 гр. КС берут расчетное количество ее компонентов, взвешенных с точностью до 2-го знака, и проводят синтез в следующей последовательности и с использованием следующих режимов:

В обогреваемый реактор при 115±5°С загружают 102 г. ε-капролактама и 120 г. IPPD. В процентном выражении количество ε-капролактама и IPPD составляет соответственно 34,00 и 40,00. Как только начинается плавление, включают мешалку и смешение производит до полного расплавления. При взятых навесках ε-капролактама и IPPD потребуется 10-15 минут. В расплав, не останавливая мешалку, засыпают измельченную сосновую канифоль в количестве 64,6 г. Размер ее кусочков не должен превышать 5-8 мм. Загрузка канифоли и оксида цинка в реактор, при общей массе всех ингредиентов-300 г., может составить, соответственно, 64,6 г. и 15,40 г. или, в % мас. - 21,00 и 5,00. Таким образом, масса всех ингредиентов, взятых для синтеза КС по примеру 1 - 300 г., а их процентное содержание - 100% мас. Канифоль засыпают порциями. Каждая порция составляет, примерно, 1/5 часть от общей массы канифоли. Как только вся канифоль перейдет в расплав, порциями загружают оксид цинка (ZnO) в количестве 15,4 г. Необходимо иметь в виду, что образование солей, посредством реакции ZnO с кислотами канифоли, сопровождаются обильным выделением воды. Поэтому высота реакционной массы не должна превышать половины высоты реактора. В противном случае возможно перетекание реакционной массы, в виде пены, из реактора. Наименьшее количество артефактов возникает, когда следующую порцию ZnO загружают при полном опадении пены. После последней загрузки ZnO смешение продолжают еще 40-90 мин.

Такой, достаточно существенный временной интервал, зависит от количества реакционной смеси, конструктивных параметров реактора, мешалки и скорости ее вращения. В свою очередь, значительный временной промежуток от последней загрузки ZnO до момента слива расплава в приемную емкость необходим для полного образования КС. Процесс образования КС сопровождается вхождением ε-капролактам и TPPD или 6PPD во внутреннею сферу образующихся комплексных солей. Для контроля завершения процесса образованная КС можно использовать 2 теста: первый - заключается в определении вязкости по Брукфильду пробы КС, отобранной непосредственно из приемной емкости. Наиболее объективные результаты получается при определении зависимости вязкости (η) от температуры (t°C). В этом случае нет необходимости нагревать ячейку с пробой и шпинделем. Отобранная проба постепенно, самопроизвольно, охлаждается и, через каждые 10°С, делаются замеры значения вязкости. Полученные данные сравнивают с контрольными для принятия решения о степени готовности КС.

Второй тест - заключается в определении температуры каплепадения (Ткп). Если использование первого теста, на проведение которого затрачивается 40-50 мин, позволяет осуществлять доработку КС, которая находясь в приемной емкости, длительное время, остается жидкой, что не исключает возможности возвращения ее обратно в реактор, то использование второго - такой возможности не дает, так как, в силу тиксотропных свойств, необходимо дождаться, когда КС, по своим термодинамическим параметрам, станет наиболее равновесной. На это требуется не менее суток при хранении КС в нормальных условиях. К этому времени КС становится высоковязкой жидкостью и свободно не течет.

Поэтому перед процессом диспергирования приемную емкость с КС помещают в термостат, и при 60±5°С термостатируют до превращения ее в жидкость. Затем проводят смешение ВНП с КС в аппарате типа «пьяная бочка». В данном примере использовалась «пьяная бочка» емкостью 3 литра. Выше принятое содержание ВНП и КС, соответственно равное 280 мас. ч. и 2 мас. ч на 100 мас. ч каучука, позволяет загрузить в «пьяную бочку» 1 кг. расчетного количества их смеси. Аппарат приводят в работу на 30-40 мин. По сути, это смешение ВНП с КС (грубое диспергирование) необходимо для уменьшения пыления ВНП, а также повышение производительности процесса диспергирования. Выгрузив смесь ВНП с КС, ее направляют к лабораторным вальцам 320 160/160. Диспергирование проводят при нулевом зазоре между валками. Окончание процесса контролируют постоянством значение насыпной плотности (ρн). В данном примере (ρн) смеси ВДП с КС до диспергирования (после «пьяной бочки») - 0,45; после - 0,55 г/см3.

Резиновую смесь (смесь состава 4, табл. 1) готовят в резиносмесителе (PC) типа Брабендер с рабочим объемом камеры 100 см3. Температура в камере PC, перед загрузкой ингредиентов, - 80°С. Диспергированный ВНП (ДВНП) водят в каучук порциями после введения стеариновой, кислоты, оксида цинка и наполнителя. Каждая порция - 1/10 часть от массы ДВНП. Вулканизующую группу вводят на последней стадии. Смесь выгружают после достижения в камере 95±5°С. Доработка смеси осуществляется на вальцах 320 160/160. Доработку заканчивают после того, когда срезаемая лента толщиной 1-2 мм, приобретает необходимую когезионную прочность, т.е. прочность, обеспечивающею намотку резиновой ленты на трубу пакерного устройства. Вулканизацию шайб для определения параметров набухания и пластин для определения физико-механических показателей, проводят в электропрессе в течение 30 мин при 150°С. Состав резиновой смеси 4 и физико-механические свойства ее вулканизатов представлены в табл. 1 и 2.

Результаты набухания шайбы, выполненной из резиновой смеси по примеру 1.

Размеры шайбы до набухания: ∅ 29 мм, высота - 14 мм. Изменение высоты шайбы при набухании в 22% водном растворе NaCl составило, %: через сутки - 12; через 10 суток - 96.

Следует отметить, что шайба используется для сокращения расходов на исследования. Поэтому при экстраполяции результатов набухания шайбы на результаты манжеты пакера значения изменений размеров высоты шайбы необходимо уменьшить втрое.

Кроме лабораторного изготовления резиновой смеси, готовилась резиновая смесь по примеру 1 для стендового испытания. В этом случае, изменения произошли только в аппаратурном оформлении процесса приготовления КС, диспергирования ВНП и приготовления резиновой смеси. Рецептурные факторы оставались без изменения. Приготовление КС осуществлялось в реакторе емкостью 5 л., грубое диспергирование ВНП в бетономешалке емкостью 0,5 м3, тонкое диспергирование на вальцах 2300 600/600. На таких же вальцах готовилась резиновая смесь.

Готовилась также для стендового испытания контрольная резиновая смесь по патенту US 2009/0084550 А-1. В этом случае, диспергирование ВНП (смесь КМЦ с ПАА в соотношении 1:1, мас. ч.) осуществилось ДБФ. При диспергировании 280 мас. ч. ВНП использовался ДБФ в количестве 10 мас. ч. Аппаратурное оформление процесса диспергирования и приготовления резиновой смеси оставалось таким же, как и в случае заявляемой резиновой смеси для стендового испытания.

На фиг. 2 представлен чертеж фрагмента пакерного устройства с резиновой манжетой для стендовых испытаний, где 1 - резиновая манжета, 2 металлические фланцы, 2 - металлическая труба.

Труба подвергалась дробеструйной обработке, обезжириванию, сушке и нанесению 2-х слоев клея - хемосил. Резиновая смесь, предварительно разогретая на вальцах, в виде ленты, питала червячную машину, выходила из головки также в виде ленты толщиной 1,5±0,1 и шириной 6,0±0,1 мм и наматывалась на трубу. Вулканизация резиновой манжеты осуществлялась под мокрым бинтом в вулканизационном котле под давлением пара 5 атм. После вулканизации поверхность манжеты подвергалась токарной обработке.

Набухание проводили в ванне с 22% раствором NaCl. Через определенное время, штангенциркулем проводились замеры диаметра манжеты; за вычетом диаметра трубы, определялась толщина манжеты, далее, степень ее набухания.

Достаточно убедительные преимущества от использования в заявляемой резиновой смеси диспергированного ВНП иллюстрируют зависимости, представленные на фиг. 3.

По технологии, указанной в данном примере готовились контрольная резиновая смесь с диспергированным КМЦ (состав 1, табл. 1) и контрольная резиновая смесь с диспергированным ПАА (состав 3, табл. 1). В табл. 2. представлены физико-механические показатели их вулканизатов и результаты набухания шайб. По основным показателям они отстают от показателей резин заявляемых резиновых смесей.

Пример 2.

Заявляемая резиновая смесь (смесь состава 5, табл. 1) отличалась от смеси состава 4 (пример 1), только, содержанием ВНП и диспергатором W.

Пример 3.

Заявляемая резиновая смесь (смесь состава 6, табл. 1) отличалась от смеси соства 4 (пример 1), также как и смесь состава 5, только, содержанием ВНП и диспергатором W.

Как следует из данных табл. 1 и табл. 2, увеличение в составах 5 и 6 содержания ВНП, как и диспергатора W, приводит к некоторому повышению степени набухания, но при этом несколько снижаются прочностные свойства резин.

Пример 4.

Резиновая смесь состава 7 (табл. 1) отличалась от смеси состава 4 приготовленная по примеру 1, тем, что ВНП явилось композиция ПАА с КМЦ в соотношении 70:30, % мас. Это делалось для того, чтобы показать, что композиция ПАА с КМЦ в соотношении 50:50, % мас., используемая в заявляемых резинных смесях, обеспечивает наибольший синергический эффект в приведенных условиях набухания.

Таким образом, поставленная цель в материалах заявки - увеличение степени набухания резиновых манжет в высококонцентрироваиных водносолевых растворах, решается посредством использования в резиновой смеси ВНП с их предварительным диспергированием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом водном растворе CaCl с концентрацией 26% | 2021 |

|

RU2787470C2 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора" | 2018 |

|

RU2688769C1 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэмульсан" | 2020 |

|

RU2764685C2 |

| Резиновая смесь на основе фторкаучука СКФ-26 | 2019 |

|

RU2725238C1 |

| Комплексный противостаритель для эластомерных композиций | 2023 |

|

RU2839047C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука СКФ-26 | 2020 |

|

RU2743699C1 |

| СМОЛА ДЛЯ ПОВЫШЕНИЯ КЛЕЙКОСТИ РЕЗИНОВЫХ СМЕСЕЙ | 2011 |

|

RU2464291C1 |

| ПРОМОТОР АДГЕЗИИ РЕЗИНЫ К ТЕКСТИЛЬНОМУ КОРДУ | 2015 |

|

RU2596251C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2755481C1 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

Изобретение относится к нефтяной промышленности и может найти применение при производстве водонабухающих пакеров. Резиновая смесь для манжеты пакерного устройства содержит бутадиен-нитрильный каучук, целевые ингредиенты, в том числе водонабухающие полимеры. Водонабухающие полимеры предварительно диспергируют комплексной солью, полученной синтезом оксида цинка с канифолью в присутствии ε-капролактама и производных п-фенилендиамина при содержании, мас.ч. на 100 мас.ч. каучука: водонабухающие полимеры - 280-350, комплексная соль - 2-10. Изобретение позволяет увеличить степень набухания резиновых манжет в высококонцентрированных водно-солевых растворах. 3 ил., 2 табл., 4 пр.

Резиновая смесь для манжеты пакерного устройства, содержащая бутадиен-нитрильный каучук, целевые ингредиенты, в том числе водонабухающие полимеры, отличающаяся тем, что содержит водонабухающие полимеры, предварительно диспергированные комплексной солью, полученной синтезом оксида цинка с кислотами, находящимися в составе канифоли, в присутствии ε-капролактама и производных п-фенилендиамина, при содержании компонентов в реакционной среде, % мас.: канифоли 18-21, оксида цинка 2-5, ε-капролактама 34-37, производных п-фенилендиамина 40-43, при следующем содержании целевых ингредиентов в резиновой смеси, мас. ч. на 100 мас. ч. каучука:

водонабухающие полимеры 280-350;

комплексная соль 2-10.

| Колосоуборка | 1923 |

|

SU2009A1 |

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2015 |

|

RU2580564C1 |

| Устройство для механической тяги пяты невода | 1930 |

|

SU25810A1 |

| ПАКЕРУЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2386010C1 |

| СКВАЖИННАЯ НАСОСНАЯ ПАКЕРНАЯ УСТАНОВКА ГАРИПОВА | 2010 |

|

RU2439374C1 |

Авторы

Даты

2019-09-18—Публикация

2018-07-23—Подача