Изобретение относиться к разработке резиновой смеси для изготовления манжет пакерных устройств, эксплуатируемых в жестких температурных условиях.

В качестве флюида могут быть использованы высококонцентрированные водные растворы солей (с концентрацией более 22%). Но, проблемы, связанные со скоростью и степенью набухания, начинают возникать уже при концентрации более 3-5%. Это отмечают многое авторы изобретений на эту тему [1. Научные труды, - ELMI ЭSЭRLЭR PROCEEDINGS «Обзор конструкций набухающих пакеров и возможности их применения на месторождениях Азербайджана», Ш.П. Казымов, Э.С. Абдуллаева, Н.М. Раджабов; 2. Патент, RU, №2685350; 3. Патент, US, 2009/0084550 А-1].

Принятые ими решения с элементами «ноу-хау» касаются в основном рецептуростроения резиновых смесей и, прежде всего, использования композиций на основе различных каучуков и водонабухающих, не каучукоподобных, полимеров - гидрофильных и, в силу большого количества полярных групп, жесткоцепных, как, например, различные модификации природной целлюлозы или синтетических, в ряду которых большое место занимают полиакриламиды.

Наиболее общей методологией в этих решениях является создание многообразной фазовой структуры и, следовательно, развитых границ раздела в объеме всей полимерной композиции. Физические процессы, подобно капиллярным эффектам, вероятно, будут способствовать скорейшему продвижению различных флюидов между межфазными областями. А, далее, набухание, в той или иной степени, может произойти в каждой из фаз с учетом сродства к флюиду. По этому принципу запатентовано решение (патент RU 2688769) при эксплуатации пакерной манжеты в углеводородном флюиде «Полиэконол-Флор». Транспортировку флюида в этом случае в объеме эластомерной матрицы выполняет диспергированный асбест хризотиловый (ДАХ). ДАХ, после его оригинального приготовления в среде лактамсодержащих комплексов, который способен выполнять функцию своеобразных «артерий» при относительно значительном его содержании в каучуке (100 мас. ч., и более, на 100 масс. ч. каучука). Т.е., это содержание практически на порядок больше того, которое можно получить при введении в каучук обычными технологическими приемами асбеста хризотилового, не подвергнутого диспергированию, предусмотренному в патенте. Однако последнее решение не может быть принято при использовании 26% водного раствора CaCl2, так как требуемая степень набухания достигается приблизительно лишь на 1/3.

Наиболее близкой к решению указанной проблемы является резиновая смесь для пакерной манжеты, эксплуатируемой в 22% водном растворе NaCl или CaCl2 [RU 2700606]. Здесь также используется диспергирование модифицированной целлюлозы в среде лактамсодержащих комплексов. Однако, и в этом случае к определенному времени степень набухания составляет лишь половину от необходимой.

Как показали исследования, совместное использование данных двух последних патентов приближает поиск к решению искомой задачи. Но в этом случае ухудшаются физико-механические показатели резины пакерной манжеты, что может привести к потере целостности ее в процессе эксплуатации. Тем не менее, резиновая смесь с использованием ДАХ в композиции с диспергированной целлюлозой, как, впрочем, и в комбинации ее с другими водопоглощающими полимерами, может явиться прототипом для сравнительного анализа с заявляемой резиновой смесью.

Задачей настоящего изобретения является создание резиновой смеси, вулканизаты которой позволили бы обеспечить манжете выполнение условий эксплуатации, прежде всего без ухудшения комплекса физико-механических показателей, при использовании водного раствора CaCl2 с концентрацией 26% мас.

Техническим результатом явилось создание резиновой смеси для манжеты пакерного устройства, эксплуатируемой в высококонцентрированном растворе CaCl2. содержащей бутадиен-нитрильный каучук, дисперсию этиленпропиленового каучука с диспергированным асбестом хризотиловым, диспергированные лактамсодержащей комплексной солью водонабухающие полимеры, другие целевые добавки и серу, в которой сера является ядром микрокапсулы, сформировавшейся в пластизоли поливилхлорида с эвтектическим расплавом ε-капролактама и производными п-фенилендиамина при следующем соотношении компонентов в желатинированной пластизоли, % мас.:

сера - 34,00-35,00

ε-капролактам - 17,00-18,00

производные n-фенилендиамина - 17,00-18,00

поливинилхлорид - 30,00,

а диспергированный асбест хризотиловый диспергируют в тройном этиленпропилендиеновом каучуке при следующем содержании компонентов резиновой смеси на 100 мас. ч.:

бутадиен-нитрильный каучук - 100,00

дисперсия тройного этиленпропиленового каучука с диспергированным

асбестом хризотиловом - 25,00-30,00

диспергированные лактамсодержащей

комплексной солью водонабухающие полимеры - 250,00-300,00

желатинированный пластизоль

с микрокапсулой серой - 2.85×Sp-2.94×Sp

где: 2,85 и 2,94 коэффициенты, используемые при содержании серы, в желатинированном пластизоле с микрокапсулой серы -35 и -34 соответственно, мас., %: 35 и 34; Sp - содержание обычной серы, мас. ч. на 100 мас. ч. каучука.

Изобретение поясняется фиг. 1, на которой показаны серные микрокапсулы; а - для элементного анализа. На фиг. 2 показано фото образца в виде шайбы из резиновой смеси по прототипу.

Приведенные в табл. 1 данные получены с помощью микроскопа 3D Versa. Сканируемый участок на фиг. 1 а ограничен прямоугольником.

Примечание. Не указанные ингредиенты в составе вулканизатов 1, 2, 3 и 4, мас. ч.: альтакс - 0,60; сульфенамид Ц - 3,00; стеарин - 1,00; оксид цинка - 5,00; ТУ-324 - 50,00

Целесообразность использования микрокапсулированной серы продиктована необходимостью сохранения максимальной протяженности межфазных границ, созданных, в свою очередь, в результате использования полимеров различной структуры, а также асбеста хризотилового волокнистой природы, модифицированной целлюлозы и/или полиакриламида.

Микрокапсулированная сера (MKS) в силу особенностей технологического процесса находится в матрице, представленной желатинированным пластизолем ПВХ. Отдельные капсулы, (как следует из фото фиг. 1б, полученного с помощью сканирующего электронного микроскопа 3D Versa) - это частицы округлой формы с размерами от нескольких микрон до нескольких их десятков. В оболочке капсулы, как следует из элементного анализа (табл. 1), в отдельных ее участках (фиг. 1а), кроме элементов эвтектического расплава (ЭР) и ПВХ (в частности, в табл. 1 приведено содержание его хлора), находится сера. Присутствие в абсорбционном слое из пластизоли ПВХ частиц серы коллоидных, а возможно, и наноразмеров, делает оболочку достаточно твердой. В свою очередь, твердая оболочка и вероятность существования в ее поверхностном слое одноименных зарядов препятствует слиянию капсул. В целом капсулы, находясь в пластизоли ПВХ до его желатинизации, седиментационно устойчивы. Последующее термостатирование пластизоли приводит к получению желатинированного ПВХ, в массиве которого равномерно распределена MKS, о чем могут свидетельствовать практически одинаковые значения вязкости по Муни образцов желатинированной пластизоли (при статистическом анализе было использовано не менее 10 образцов из продукта массой около 1 кг).

Приведенные обстоятельства формирования и пребывания MКS в желатинированном ПВХ (ПЖМКS), в свою очередь, очень важны при оценке степени вулканизации, котора, в данном случае приводилась в сравнении статистических значений физико-механических показателей вулканизатов с использованием обычной и микрокапсулированной серы.

Известно [Энциклопедия полимеров. Советская энциклопедия 1974, с. 248], что пленкообразование (или, другими словами, образование оболочки на поверхности капсулируемого вещества) возможно тремя основными способами: 1 - пленкообразование из растворов, 2 - из расплавов, 3 - в результате полимеризационных процессов на поверхности капсулированного вещества. В данном случае формирование оболочки происходит из расплавов. Ими служат эвтектические расплавы ε-капролактама с производными n-фенилендиамина. В контакте в каждом из этих веществ ε-капролактама образует эвтектические расплавы, при массовом соотношении 1:1, которые длительное время (не менее года) при нормальных условиях остаются жидкостями с вязкостью по Брукфильду 300-700 сПз (условия определения вязкости: шпидель №6, температура: 20-25°С). Таким образом, бинарные системы, превращаясь из кристаллических веществ, их составляющих, в подвижные жидкости способны диспергировать в себе серу (в данном случае использовалась товарная сера - так называемая газовая сера производства ООО «Каспий Газ»). Процесс диспергирования, протекающий при перемешивании серы в эвтектическом расплаве, и в указанном в формуле изобретения интервале соотношений, превращает систему в пасту (далее серная паста) с вязкостью по Брукфильду 18000-19000 сПз при 20-25°С.

Значения вязкости серной пасты не меняются и становятся постоянными после достижения определенного времени ее приготовления. Постоянство значений, в свою очередь, определяется опытным путем и зависит от конструктивных и технологических параметров реактора, мешалки, объема единовременной загрузки ингредиентов и т.д. Что касается концентрации серы в пасте, то ее нижние границы продиктованы возможностью седиментации, а верхние - повышением вязкости, что ухудшает технологические свойства пасты в целом.

Округлая форма капсул (фиг. 1а) свидетельствует о том, что в процессе диспергирования возможно не только разрушение агломератов серы или ее частиц по спаям кристаллических образований, но и истирание их поверхностных слоев. Как отмечалось выше - это тонкодисперсная сера, коллоидных, а возможно, и наноразмеров. Поэтому она может выполнять функцию наполнителя эвтектического расплава, адсорбированного на частицах серы. Но окончательное формирование оболочки происходит после приготовления пластизоли и его желатинизации, для чего используется микросуспензионный ПВХ, марки 367NF (Россия). Процесс приготовления пластизоли начинается с порционной загрузки ПВХ при перемешивании и заканчивается до достижения постоянных значений вязкости (вязкость по Брукфильду, в этом случае, при использовании шпинзеля №6, должна составлять 16000-17000 сПз при 20-25°С) Необходимо иметь в виду, что процесс приготовления пластизоли, впрочем как и серной пасты, проводимой при комнатной температуре, наиболее приемлем, так как при температуре свыше 25°С постепенно начинается преджелатинизация, сопровождаемая повышением вязкости системы в целом, что затрудняет перемешивание, а, самое главное, опорожнение реактора.

Таким образом, серная паста при добавлении ПВХ переходит в систему, в большей степени, по своим физико-химическим свойствам, близкой по определению к пластизоли. Окончательное формирование оболочки наступает после желатизинации пластизоли. Внешне желатинированный пластизоль (ПЖ) напоминает резину. Его упруго-прочностные свойства при заявляемом соотношении компонентов могут быть выражены следующими показателями: условной прочностью при разрыве - 2,0-3,0 МПа, относительным удлинением - 40%. Просмотр под микроскопом МБИ-6 поверхности разрыва ПЖ позволяет с помощью иглы извлечь микрокапсулы, а затем с помощью электронного микроскопа 3D Versa определить их форму и элементный состав оболочки (см рис 1 а и таб. 1).

Асбест хризотиловый относится к высокомодульным волокнам. Поэтому можно предположить, что, кроме основных функций, которые, в ходе опытов постоянно отмечаются и наблюдаются авторами настоящей работы, а это, прежде всего, развитие границ раздела и транспортировка различных флюидов, его микроволокна способны выполнять своеобразный «ножничный» эффект, приводящий к измельчению каучуковой фазы. При этом изменения, способствующие развитию поверхности, несомненно, должны привести к увеличению степени набухания в водном рассоле сшитого каучука, не отличающегося высокой гидрофильностью.

Ниже (табл. 2), в подтверждение этих тезисов приведены данные процесса набухания вулканизатов, содержащих заявляемые «добавки»: дисперсию этиленпропиленового каучука с диспергированным асбестом хризотиловым (СКЭПТ-ДАХ-10), диспергированные лактамсодержащей комплексной солью водонабухающие полимеры (КМЦПАА-GKS). Причем в исследуемом ряду вулканизатов - 1, 2, 3, общее содержание «добавок» в каучуковой матрице уменьшается, а доля каучука - увеличивается. На первый взгляд, приведенные данные, казалось бы, противоречат положению о наибольшей значимости водонабухающих полимеров в изменении степени набухания. Однако, давая принципиальную оценку процессу набухания, образцы линейных полимеров, к которым, в данном случае, относятся, в частности, заявляемые модифицированная целлюлоза и полиакриламид (КМЦПАА-GKS), не должны, существенно, изменить свои первоначальные размеры, а, лишь прибавить в массе, что и видно из представленных данных. Напротив, сшитый каучук выполняет основную - функцию набухания. В этом отношении очень примечателен факт, когда образцы состава 4, имевшего меньшую долю СКЭПТ-ДАХ и КМЦ-GKS и большую - каучука, в сравнении с составами 1 и 2, постепенно опережают в развитии степени набухания. При этом нельзя не отметить вклад MКS в формирование пространственной структуры в граничных областях, образовавшихся, в свою очередь, при контакте различных по своей природе каучуковых фаз, представленных БНК и СКЭПТ. Именно по границам раздела фаз возможно наибольшее сосредоточение ПЖМКS. После ее разрушения под действие сдвиговых деформаций и температуры, а также последующее за этим высвобождение серы из оболочки микрокапсулы, возможна совулканизация БНК и СКЭПТ. Структурирование по границам раздела не только способно обеспечить повышение прочностных свойств вулканизатам заявляемой резиновой смеси, но и, в определенной степени, сохранить общую протяженность границ раздела. Отмеченные преимущества видны при сравнении вулканизатов, составов 3 и 4 полученных, соответственно, с использованием обычной серы и MКS.

Примеры выполнения

Пример 1

Приготовление желатинированной пластизоли с микрокапсулированной серой необходимо начать с изготовления серных паст, представляющих собой дисперсионную среду, в виде эвтектического расплава ε-капролактама с производными n-фенилендиамина, и дисперсную фазу в виде серы. Для этого, в фарфоровый реактор емкостью 500 см3 одновременно загружается, общей массой 150 гр. (35% в массе пластизоли), расчетное количество ε-капролактама и N'-изопропил-N|-фенил-n-фенилендиамина (IPPD) в их эвтектическом соотношении (1:1, мас.). При температуре силиконовой бани 70±5°С включают фторопластовую мешалку и при ее вращении со скоростью 60 об/мин проводят смешение компонентов расплава в течение 30 мин. Реактор охлаждают до температуры 20-25°С. Затем, в реактор с расплавом загружают расчетное количество серы (150 г. - 35% в массе пластизоли). Механическую смесь при смешении с температурой 20-25°С доводят до консистенции пасты с вязкостью по Брукфильду 18500-19000 сПз (вискозиметр Брукфильда PRO-11, шпиндель №6), на что требуется 60-90 мин.

После этого в тот же реактор с серной пастой загружают порциями расчетное количество ПВХ (128,6 г. - 30% в массе пластизоли) и, продолжая перемешивание в течение 45-60 мин., доводят пластизоль до вязкости по Брукфильду (шпиндель №6) 17000-18000 сПз. Пластизоль выливают в противни, которые помещают в воздушный термостат.

Желатинизация пластизоли осуществляют при температуре 100±5°С в течение часа. Этот температурно-временной режим наиболее предпочтителен с позиций возможности измельчения на дисковом ноже желатинированного пластизоли или его вальцевания на лабораторных или промышленных вальцах и, тем самым, получения товарного продукта. При этом немаловажным фактором является получение продукта с вязкостью по Муни, не превышающей 8-9 единиц, что обуславливает хорошее распределение его в резиновой смеси, вязкость которой практически не бывает ниже 30 единиц. Готовый продукт, - желатинированный пластизоль с микрокапсулированной серой - ПЖМКS-35, в виде крошки или рулонов, после вальцевания, направляют на участок приготовления резиновых смесей.

Пример 2

Отличается от примера 1 тем, что в эвтектическом расплаве с ε-капролактамом используется N-1.3-диметилбутил-N\|-фенил-п-фенилендиамин (6PPD). В реакторе этого расплава 160 г. (36% в массе пластизоли). Количество серы - 151,1 или 34% в массе пластизоли. % мас.). Вязкость серной пасты - 18000-19000 сПз. Количество ПВХ 133,3 г. - 30% в массе пластизоли. Вязкость пластизоли - 16700-18000 сПз. В итоге, после желатинизации ПЖМКS-34 в виде крошки или рулонов, после вальцевания, направляют на участок приготовления резиновых смесей.

Пример 3

Проводят диспергирование АХ марки А6К30 (6-сорт) в присутствии эвтектического расплава (ЭР) ε - капролактама с IPPD или 6PPD в соответствие с ТР-015.01-2018. Практически такую же информацию о процессе диспергирования можно получить в примерах патента №2686789. Полученный продукт под маркой ДАХ-10, отправляется на участок приготовления резиновых смесей. Процесс проводят при соотношении АХ к ЗР соответственно, %, мас. - 90:10.

Пример 4

Пример рассматривает диспергирование ДАХ-10 в тройном-этиленпропилендиеновом каучуке марки СКЭПТ-40. Процесс диспергирования ДАХ-10 в этом каучуке аналогичен процессу, приведенному в примере патента №2686789 или в ТР-015-01-2018 относительно двойного - СКЭП-40. Маркировка продукта - СКЭПТ-40-ДАХ-10, в котором, как и в СКЭП-40-ДАХ-10, содержится, % мас.: качука - 25,00; АХ-67,50; ЭР-7,50. СКЭПТ-40-ДАХ-10 отправляют на участок приготовления смесей.

Пример 5

В примере, в соответствии с описанием патента №2700606 (авторов Пучкова А.Ф., Куцова А.Н., Куцова Д.А.), проводилось диспергирование карбоксилметилцелюлозы (КМЦ, марки 85/1100, ООО «Давос-Трейдинг») совместно с полиакриламидом (ПАА, АК-639, марки В-50Э) в присутствии комплексной соли (КС), (в патенте №2700606 эта соль маркирована как диспергатор W. В настоящем описании, после промышленного изготовления диспергированного продукта и, соответственно, созданию на него ТУ и TP, маркировка была изменена на продукт в целом - КМЦПАА-GKS). Для диспергирования, на вальцах 320 160/160, брали по 140 г. КМЦ и ПАА и 2 г. КС (диспергатор GKS). Осуществляли также раздельное диспергирование КМЦ и ПАА (на вальцах - по 280 г. каждого с 2 г. диспергатора GKS), получая при этом продукты: КМЦ-GKS и ПАА-GKS.

Пример 6

Приводится приготовление заявленной резиновой смеси, содержащей 4,30 мас. ч. желатинированной пластизоли с капсулированной серой на 100 мас. ч. БНКС-28 - бутадиен-нитрильный каучук российского производства. Процесс приготовления начинается с роспуска навески каучука, равной 300,00 г на вальцах 320 160/160 при температуре валков 45-50°С. После чего, загружают небольшими порциями СКЭПТ-40-ДАХ-10. Каждый раз, после очередной загрузки СКЭПТ-40-ДАХ-10, повторяют операции подрезки смеси, сворачивание смеси в «куклу», гомогенизации - до исчезновения «муаровых» разводов и т.д., осуществляя полное введения в каучук расчетного количества СКЭПТ-40-ДАХ-10, которое в данном примере составляет 30,00 мас. ч на 100 мас. ч каучука. Точно такие же операции повторяют при последующем введении в смесь, находящуюся на валках, расчетное количество КМЦПАА-GKS, содержание которого в заявляемой резиновой смеси - 300,00 мас. ч. на 100 масс. ч. каучука. После чего вводят остальные ингредиенты, указанные в табл. 3, по общепринятой технологии приготовления смесей, обращая внимание на тот факт, что серу в контрольные смеси, как и желатинированный пластизоль с микрокапсулированной серой (ПЖМКS-35) - в заявляемые, следует вводить в последнюю стадию. В данном примере содержание ПЖМКS-35 в смеси составляет 4,30 мас. ч. на 100 мас. ч. каучука (4,30 - получается исходя из уравнения, приведенного в формуле изобретения, принимая содержание серы в резиновой смеси прототипа - 1,50 мас. ч. на 100 мас. ч. каучука).

Пример 7

Отличается от примера 6 тем, что содержание в заявляемой резиновой смеси ПKMKS-34, СКЭПТ-40-ДАХ-10 и КМЦПАА-GKS составляет, соответственно, 4,40, 25,00 и 250 мас. ч. на 100 мас. ч. каучука.

Пример 8

Резиновая смесь изготавливается по прототипу с использованием обычной серы (производства ООО «Каспий Газ»). Ее содержание - 1,50 мас. ч. на 100 мас. ч. каучука. Содержание СКЭПТ-40-ДАХ-10 и КМЦПАА-GKS - соответственно 25,00 и 250,00 мас. ч на 100 мас. ч. каучука. Приготовление смеси осуществляется по технологии, приведенной в примере 6.

Пример 9

Отличается от резиновой смеси примера 8 тем, что содержание СКЭПТ-40-ДАХ-10 и КМЦПАА-GKS - соответственно 30,00 и 300,00 мас. ч на 100 мас. ч. каучука

Пример 10

Отличается от заявляемой резиновой смеси примера 6 тем, что содержание СКЭПТ-40-ДАХ-10 и КМЦПАА-GKS меньше заявляемого и составляет, - соответственно, 20,00 и 200,00 мас. ч на 100 мас. ч. каучука

Пример 11

Отличается от примера 6 тем, что вместо КМЦПАА-GKS в заявляемой резиновой смеси используется КМЦ-GKS.

Пример 12

Отличается от примера 6 тем, что вместо КМЦПАА-GKS в заявляемой резиновой смеси используется ПАА-GKS.

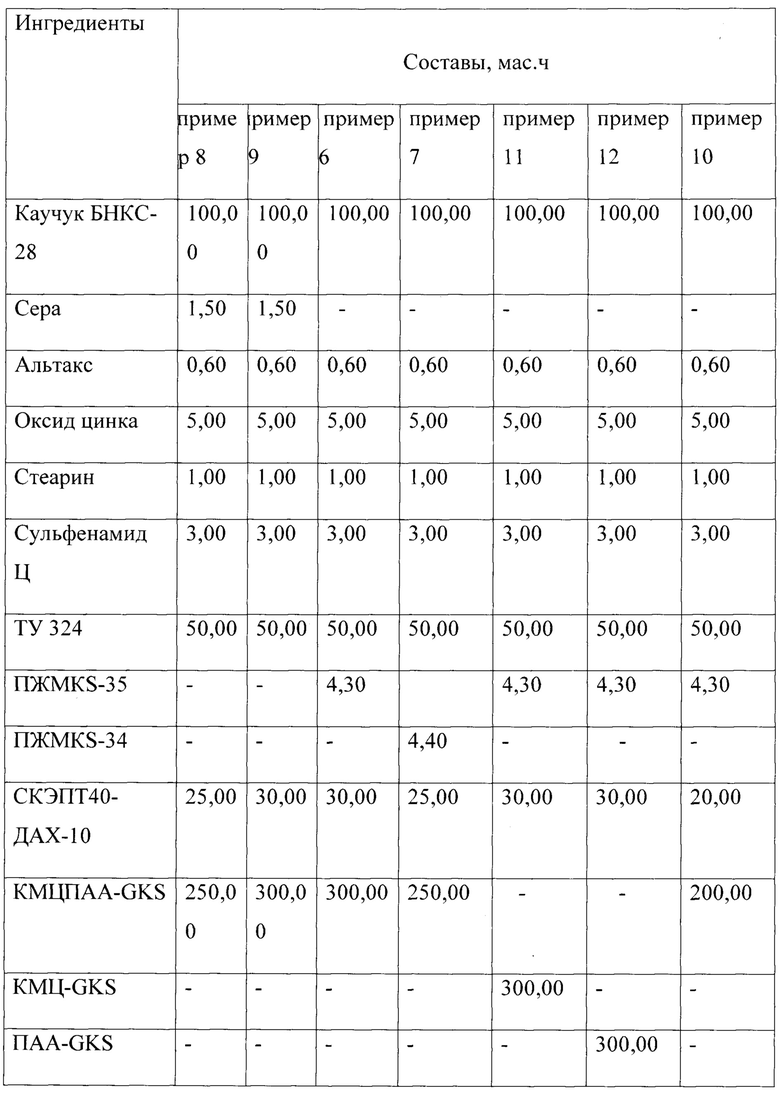

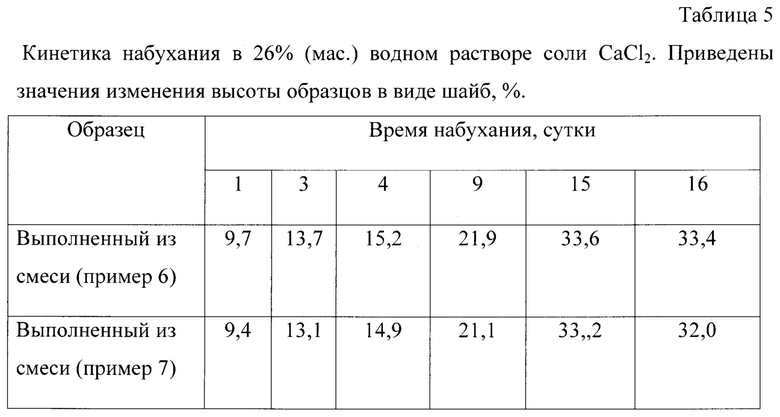

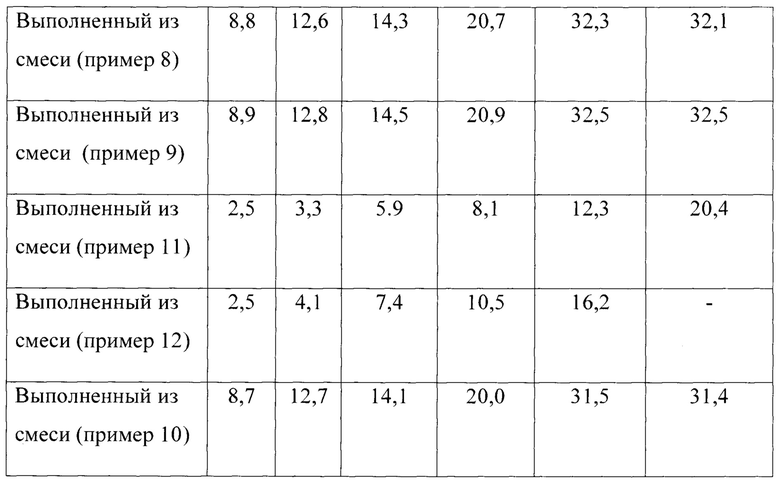

Составы резиновых смесей, изготовленных по примерам 6, 7, 8, 9, 10, 11 и 12, представлены в табл. 3. Физико-механические показатели (ФМП) их вулканизатов (вулканизация образцов для определения ФМП, впрочем как и резиновых шайб, осуществлялась в электропрессе, режим вулканизации - 155°С×30 мин.) - в табл. 4. Кинетика набухания образцов вулканизатов по примерам 6, 7, 8, 9, 10, 11 и 12 - в табл. 5.

Определялись физико-механические показатели (табл. 4) вулканизатов, резиновых смесей, изготовленных по примеру 7 и 12 после пребывания в полиэмульсане в течение 60-ти суток при 12°С в виде лопаток, пластин и шайб для определения, соответственно, условной прочности при разрыве (МПа) твердости (Шор А) и эластичности по отскоку (%) [ГОСТ 270-75]

Примечания. 1. В табл. 5 приведены данные испытаний резиновых шайб ∅ 30±0,5 мм. и высотой - 13±0.5 мм. 2. Набухание проводили в автоклаве при 55°С и давлении 150 атм.

Как следует из представленных в табл. 5 данных, образцы вулканизатов из заявляемых резиновых смесей (по примерам 6 и 7), по степени набухания превосходят все остальные, к которым относятся и образцы, отличающиеся только использованием в качестве вулканизующего агента обычной серы (образцы по примерам 8 и 9), и образцы, изготовленные с использованием вместо обычной серы - микрокапсулированной (ПЖМКS-35), но с отдельно взятыми КМЦ-GKS или ПАА-GKS (по примерам 11 и 12), а также образцы, содержащие заявляемые ингредиенты, но в меньшем количестве (по примеру 10).

Кроме более высокой степени набухания, вулканизаты заявляемой резиновой смеси, в соответствии с задачей настоящего изобретения, способны обеспечить манжете пакерного устройства выполнение условий эксплуатации при использовании водного раствора CaCl2 с концентрацией 26% мас. Так, обладая более высокой исходной прочностью (см. значения условной прочности при разрыве в табл. 4), вулканизаты заявляемой резиновой смеси (по примеру 6) после 5 суток пребывания в водном растворе CaCl2 с концентрацией 26% мас. в большей степени сохранили абсолютное значение этого показателя, которое после статистической обработки данных составило 2,9 МПа, против 1,5-2,0 МПа вулканизатов. изготовленных по прототипу (примеры 8 и 9), или, против 0,5-1,0 МПа вулканизатов 1 и 2, представленных в табл. 2. Причем некоторые выборочные образцы, изготовленные по прототипу, имеют, как показано на фото фиг. 2, поверхностные вздутия, приводящие к разрушению образцов при относительно небольших напряжениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора" | 2018 |

|

RU2688769C1 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэмульсан" | 2020 |

|

RU2764685C2 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в водном растворе NaCl или CaCl с концентрацией не более 25% | 2018 |

|

RU2700606C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука СКФ-26 | 2020 |

|

RU2743699C1 |

| Резиновая смесь на основе фторкаучука СКФ-26 | 2019 |

|

RU2725238C1 |

| Способ получения вулканизующего агента с микрокапсулированной серой | 2019 |

|

RU2733722C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука | 2017 |

|

RU2656496C1 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2654029C1 |

| Полимерная противостарительная паста для резин на основе хлоропреновых каучуков | 2019 |

|

RU2711754C1 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

Изобретение относится к области полимеров, а именно к резиновым смесям, и предназначено для изготовления манжет пакерных устройств, эксплуатируемых в жестких температурных условиях. Описана резиновая смесь для манжеты пакерного устройства, эксплуатируемая в высококонцентрированном растворе СаСl2, содержащая бутадиен-нитрильный каучук, дисперсию этиленпропиленового каучука с диспергированным асбестом хризотиловым, диспергированные лактамсодержащей комплексной солью водонабухающие полимеры, другие целевые добавки и серу, в которой сера является ядром микрокапсулы, сформировавшейся в пластизоли поливилхлорида с эвтектическим расплавом ε-капролактама и производными п-фенилендиамина в определенных массовых количествах в желатинированной пластизоли. Осуществление изобретения обеспечивает манжете выполнение условий эксплуатации без ухудшения комплекса физико-механических показателей при использовании водного раствора СаСl2 с концентрацией 26% мас. 2 ил., 5 табл., 12 пр.

Резиновая смесь для манжеты пакерного устройства, эксплуатируемого в высококонцентрированном растворе CaCl2, содержащая бутадиен-нитрильный каучук, дисперсию этиленпропиленового каучука с диспергированным асбестом хризотиловым, диспергированные лактамсодержащей комплексной солью водонабухающие полимеры, другие целевые добавки и серу, отличающаяся тем, что сера является ядром микрокапсулы, сформировавшейся в пластизоли поливилхлорида с эвтектическим расплавом ε-капролактама и производными п-фенилендиамина при следующем соотношении компонентов в желатинированной пластизоли, % мас.:

а диспергированный асбест хризотиловый диспергируют в тройном этиленпропиленовом каучуке

при следующем содержании компонентов резиновой смеси на 100 мас. ч.:

где 2,85 и 2,94 - коэффициенты, используемые при содержании серы в желатинированном пластизоле с микрокапсулой серы -35 и -34 соответственно, мас., %: Sp - содержание обычной серы, мас. ч. на 100 мас. ч. каучука.

| Резиновая смесь для манжеты пакерного устройства, разбухающая в водном растворе NaCl или CaCl с концентрацией не более 25% | 2018 |

|

RU2700606C1 |

| Резиновая смесь для манжеты пакерного устройства, разбухающая в буровом растворе "Полиэконол-Флора" | 2018 |

|

RU2688769C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ | 2017 |

|

RU2666442C1 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2653024C1 |

| US 2009084550 A1, 02.04.2009 | |||

| US 2010039131 A1, 08.04.2010. | |||

Авторы

Даты

2023-01-09—Публикация

2021-06-29—Подача