Техническое решение относится к электрофизическим и электрохимическим способам обработки деталей, в частности к электроэрозионному легированию графитовым электродом и азотированию поверхностей стальных деталей.

Применение упрочняющих и защитных покрытий существенно повышает качество продукции в машиностроении, обеспечивает надежную работу узлов и деталей в тяжелых условиях эксплуатации оборудования, позволяет снизить материальные и энергетические затраты на эксплуатацию машин, уменьшить расход дорогостоящих конструкционных материалов. Поэтому исследования, направленные на создание новых и повышение качества уже существующих защитных технологий актуальны и своевременны.

Одним из наиболее простых с технологической точки зрения методов упрочнения деталей является поверхностное электроэрозионное легирование (ЭЭЛ). Его достоинствами являются: локальность воздействия, малый расход энергии, отсутствие объемного нагрева материала и др.

Применяя ЭЭЛ, можно повысить твердость металлической поверхности нанесением на нее материала более высокой твердости или диффузионным введением в поверхностный слой необходимых химических элементов из окружающей среды или из материала анода. [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. - 45 с.].

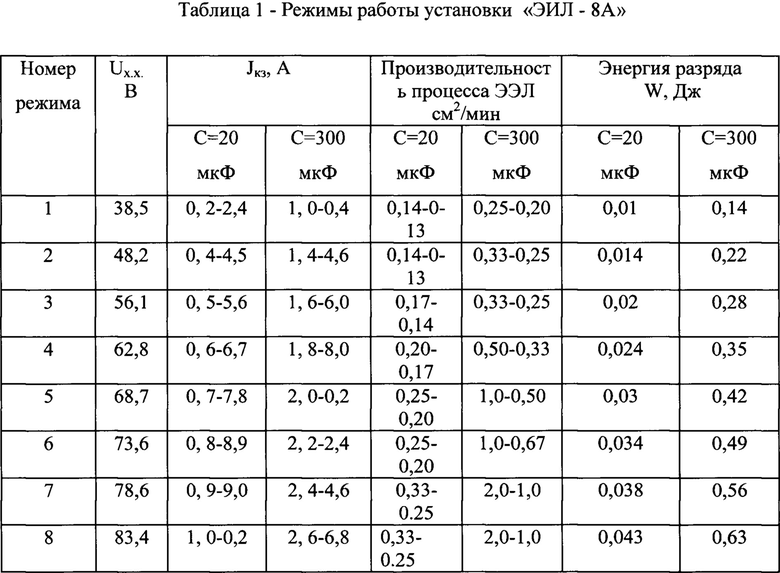

В табл. 1 приведены основные режимы работы установки с ручным вибратором модели «ЭИЛ - 8А», а также рекомендуемое время легирования 1 см2 поверхности (производительность процесса ЭЭЛ). Для емкостей накопительного конденсатора С=20 мкФ и С=300 мкФ установка имеет по 8 режимов работы.

Однако ЭЭЛ термообработанных деталей, подвергаемых в условиях эксплуатации высоким удельным нагрузкам, например, деталей штампов, валов прокатных станов и других подобных деталей, не всегда приводит к желаемому результату. Причиной выхода из строя некоторых из них является то, что под слоем повышенной твердости после ЭЭЛ появляется зона отпуска, то есть, зона сниженной твердости. Это приводит к так называемому продавливанию упрочненного слоя и, как следствие, к быстрому износу детали. ЭЭЛ в данном случае принесет вред, особенно если допустимый износ легированной поверхности превышает толщину слоя повышенной твердости [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. - 45 с.].

Для устранения указанных выше недостатков создан способ упрочнения поверхностей термообработанных стальных деталей, который, как и способы, известные из уровня техники, включает операцию электроэрозионного легирования и операцию ионного азотирования, причем, операцию ионного азотирования осуществляют или до, или после операции электроэрозионного легирования в течение времени, достаточного для насыщения поверхностного слоя детали азотом на глубину зоны термического влияния. Операцию электроэрозионного легирования выполняют графитовым электродом с энергией разряда 0,1-6,8 Дж и производительностью 0,2-4,0 см2/мин. С целью снижения шероховатости поверхности операцию электроэрозионного легирования графитовым электродом проводят, по крайней мере, в два этапа со снижением энергии разряда на каждом последующем этапе, причем, первый этап легирования графитовым электродом выполняют с энергией разряда 0,1-6,4 Дж и производительностью 0,2-4,0 см2/мин., а второй этап легирования графитовым электродом проводят с энергией разряда 0,1-2,83 Дж и производительностью 0,2-2,0 см2/мин: [Патент Российской Федерации на изобретение №2603932. Способ упрочнения поверхностей термообработанных стальных деталей / В.Б. Тарельник, B.C. Марцинковский, П.В. Косенко, Т.П. Волошко, Богдан Антошевский/ Опубл. 10.12.2016, Бюл. №34] (прототип).

В данном случае поэтапное электроэрозионное легирование графитовым электродом (ЦЭЭЛ) до ионного азотирования (ИА) приводит к снижению микротвердости в зоне термического влияния (т.е. под слоем повышенной твердости может образоваться зона пониженной твердости), при этом после ИА в течение времени, достаточного для насыщения поверхностного слоя детали азотом на глубину зоны термического влияния, провал твердости устраняется.

Аналогичные результаты можно получить, если ионное азотирование в течение времени, достаточного для насыщения поверхностного слоя детали азотом на глубину зоны термического влияния проводить до ЦЭЭЛ. Причем, с целью снижения шероховатости поверхности, ЦЭЭЛ следует проводить поэтапно, снижая на каждом этапе энергию разряда. В данном случае твердость в зоне термического влияния снижаться не будет, так как свойства азотированной поверхности практически не изменяются при повторных нагревах вплоть до 500-600°С, в то время как при нагревах цементированной и закаленной поверхности до 225-275°С ее твердость снижается.

При ЦЭЭЛ стальной азотированной поверхности происходит процесс аналогичный нитроцементации, при котором насыщение поверхности азотом и углеродом протекает поочередно, следовательно, техническая задача данного решения, заключающаяся в повышении качества поверхности термообработанных стальных деталей, по сути, решается методом нитроцементации.

Несмотря на ряд положительных результатов, представленных выше, существующий метод не лишен недостатков. Прежде всего, данный способ предусматривает довольно длительный период времени осуществления процесса ионного азотирования (ИА) (до 24 часов), большой расход, как электроэнергии, так и необходимых реагентов, а также потребность в защите отдельных участков поверхности изделия, например, резьбы, от воздействия облучения.

Следовательно, задача повышения качества термообработанных деталей не утратила своей актуальности.

Для устранения указанных выше недостатков создан способ упрочнения поверхностей термообработанных стальных деталей, который, как и способы, известные из уровня техники, включает осуществление процесса электроэрозионного легирования графитовым электродом (ЦЭЭЛ), по крайней мере, в два этапа со снижением энергии разряда на каждом последующем этапе, и процесса ионного азотирования (ИА) в течение времени, достаточного для насыщения металла азотом на глубину зоны термического влияния, но при котором, в соответствии с заявляемым техническим решением, процесс электроэрозионного легирования графитовым электродом совмещают с процессом ионного азотирования, по крайней мере, в два этапа, при этом азот вводят в зону легирования, а сам процесс легирования графитовым электродом на первом этапе осуществляют с производительностью 0,1-2,0 см2/мин, а на втором этапе - с производительностью 0,1-1,0 см2/мин.

Таким образом, одновременно протекают два процесса ЦЭЭЛ и ИА, что, по сути, является процессом нитроцементации методом ЭЭЛ (НЦЭЭЛ).

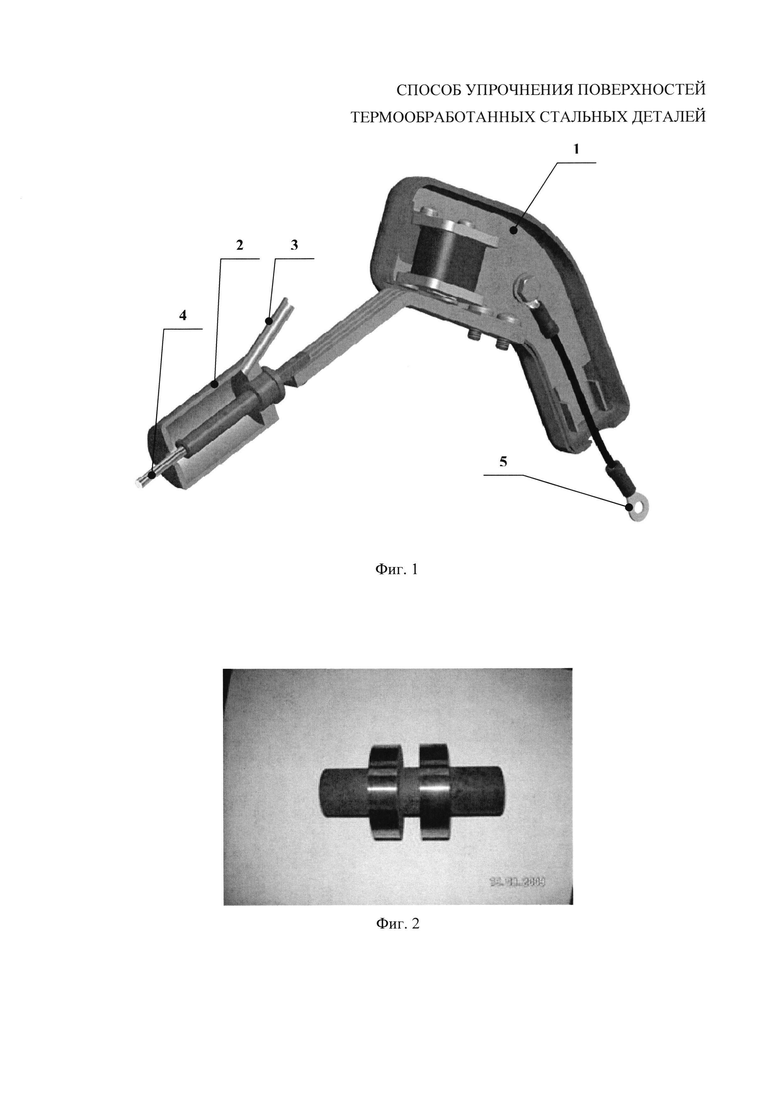

Способ осуществляется с помощью известного приспособления, которое закрепляется на вибраторе установки ЭЭЛ (фиг. 1).

Ниже приведен пример конкретного применения заявляемого технического решения со ссылками на иллюстративный материал, где

- на фиг. 1 представлено устройство для подачи газа в зону легирования, включающее: вибратор, 1; оправку для подвода газа, 2; штуцер для подвода газа, 3; электрод, 4; устройство, 5, подсоединения вибратора к генератору ЭЭЛ;

- на фиг. 2 представлен образец для ЦЭЭЛ в соответствии с заявляемым техническим решением.

Для ЦЭЭЛ использовали специальные образцы из стали 40Х, термообработанные аналогично способу, описанному в документе из уровня техники [Патент Российской Федерации на изобретение №2603932. Способ упрочнения поверхностей термообработанных стальных деталей / В.Б. Тарельник, B.C. Марцинковский, П.В. Косенко, Т.П. Волошко, Богдан Антошевский/ Опубл. 10.12.2016, Бюл. №34] (прототип), на твердость 3900-4000 МПа. Образцы изготавливали в виде катушки, состоящей из двух дисков, диаметром 50 мм и шириной 10 мм, соединенных между собой проставкой диаметром 15 мм, имеющей два технологических участка такого же диаметра, фиг. 2. Поверхности дисков шлифовали до Ra=0,5 мкм.

Процесс ЦЭЭЛ и НЦЭЭЛ осуществляли в автоматическом режиме с помощью установки модели «ЭИЛ - 8А». Образцы закрепляли в патроне токарного станка, после чего производили:

- ЦЭЭЛ путем поэтапного легирования графитовым электродом марки ЭГ-4 (ОСТ 229-83) с энергией разряда 0,42 Дж (1-й этап) и 0,1 Дж (2-й этап) и с производительностью, соответственно, 0,4 и 0,2 см2/мин;

- НЦЭЭЛ путем поэтапного легирования графитовым электродом марки ЭГ-4 (ОСТ 229-83) с энергией разряда 0,42 Дж (1-й этап) и 0,1 Дж (2-й этап) и с производительностью, соответственно, 0,2 и 0,1 см2/мин.

В связи с тем, что при НЦЭЭЛ происходит охлаждение легируемого участка струей азота, производительность при НЦЭЭЛ была в два раза снижена на обоих этапах, что в два раза увеличило время процесса нитроцементации.

Из упрочненных образцов вырезали сегменты, из которых изготовляли шлифы, которые исследовали на оптическом микроскопе «Неофот-2», где проводили оценку качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводили дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности.

Замер микротвердости выполняли на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н.

На всех этапах обработки измеряли шероховатость поверхности на приборе профилографе - профилометре мод. 201 завода «Калибр».

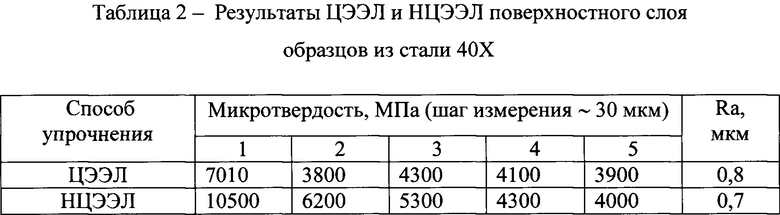

В табл. 2 представлено распределение микротвердости в поверхностном слое образцов стали 40Х, термообработанных на твердость 3900-4000 МПа и упрочненных различными способами, а также приведены результаты влияния этих способов упрочнения на шероховатость формируемого упрочненного поверхностного слоя.

Анализ таблицы 2 показывает, что при ЦЭЭЛ образцов стали 40Х, термообработанных на твердость 3900-4000 МПа, под слоем повышенной твердости располагается зона отпуска («провал твердости»). В данном случае эта зона располагается на глубине ≈ 60 мкм и составляет 3800 МПа. Процес НЦЭЭЛ, проведенный на указанных режимах, устраняет характерный «провал твердости», при этом отмечается плавное снижение твердости. Снижение шероховатости поверхности при НЦЭЭЛ объясняется защитой зоны легирования струей азота от окружающей воздушной (окислительной) среды.

Таким образом, при упрпочнении термообработанных деталей методом ЦЭЭЛ, необходимо процесс насыщения поверхностного слоя углеродом, совмещать с азотированием, причем в течение времени, достаточного для насыщения металла азотом на глубину зоны термического влияния, при этом, с целью снижения шероховатости поверхности, проводить НЦЭЭЛ поэтапно, снижая на каждом этапе энергию разряда.

В результате, происходит процесс насыщения поверхностного слоя азотом и углеродом, то есть, процесс нитроцементации.

Следует отметить, что наибольшая твердость (10500 МПа), глубина зоны повышенной твердости и наименьшая шероховатость отмечаются при НЦЭЭЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2663799C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| СПОСОБ ОБРАБОТКИ КОНТАКТИРУЮЩИХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕМЕНТОВ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ИМПУЛЬСНОГО ТОРЦОВОГО УПЛОТНЕНИЯ (ИТУ), РАБОТАЮЩЕГО В КРИОГЕННЫХ СРЕДАХ (ВАРИАНТЫ) | 2016 |

|

RU2648434C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

Изобретение относится к электрофизическим и электрохимическим способам обработки деталей, в частности к электроэрозионному легированию графитовым электродом и азотированию поверхностей стальных деталей. Способ упрочнения поверхностей термообработанных стальных деталей включает электроэрозионное легирование графитовым электродом по крайней мере в два этапа со снижением энергии разряда на каждом последующем этапе и ионное азотирование в течение времени, достаточного для насыщения металла азотом на глубину зоны термического влияния. Электроэрозионное легирование графитовым электродом совмещают с ионным азотированием по крайней мере в два этапа, при этом в зону электроэрозионного легирования вводят азот и на первом этапе упомянутое легирование осуществляют с энергией разряда 0,42 Дж и с производительностью 0,1-2,0 см2/мин, а на втором этапе - с энергией разряда 0,1 Дж и с производительностью 0,1-1,0 см2/мин. Обеспечивается упрочнение поверхностей стальных деталей. 2 ил., 2 табл.

Способ упрочнения поверхностей термообработанных стальных деталей, включающий электроэрозионное легирование графитовым электродом по крайней мере в два этапа со снижением энергии разряда на каждом последующем этапе и ионное азотирование в течение времени, достаточного для насыщения металла азотом на глубину зоны термического влияния, отличающийся тем, что электроэрозионное легирование графитовым электродом совмещают с ионным азотированием по крайней мере в два этапа, при этом в зону электроэрозионного легирования вводят азот и на первом этапе упомянутое легирование осуществляют с энергией разряда 0,42 Дж и с производительностью 0,1-2,0 см2/мин, а на втором этапе - с энергией разряда 0,1 Дж и с производительностью 0,1-1,0 см2/мин.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| US 4367389 A1, 04.01.1983 | |||

| WO 1989002484 A1, 23.03.1989. | |||

Авторы

Даты

2019-05-22—Публикация

2017-05-05—Подача