Изобретение относится к области машиностроения и ремонта машин, в частности к восстановлению и одновременному упрочнению деталей, изготовленных из листовой стали, которые подвергаются, в зависимости от условий внешнего воздействия, различным видам абразивного износа.

Сферические диски в качестве рабочих органов орудий, предназначенных для обработки почвы, широко используются на таких почвообрабатывающих машинах как плуги, лущильники, сеялки, бороны, картофелесажалки и пр. Рабочие органы почвообрабатывающих машин работают в почвенной среде, являющейся сильным незакрепленным абразивом. Под действием этой среды лезвие диска быстро изменяет свою форму, что приводит к его затуплению и потере работоспособности. [Шовкопляс А.B. Дисковые рабочие органы борон: технологии изготовления и восстановления//Лесотехнический журнал 1/2016. - Технологии. Машины и оборудование. C. 203-211.]

Промышленные предприятия, использующие в своем производственном процессе центрифуги, насосное и компрессорное оборудование, сталкиваются с необходимостью защиты при эксплуатации или восстановления при ремонте винтовых поверхностей шнеков центрифуг, изготовленных из листового проката и подвергаемых гидроабразивному износу. Содержащийся в осадке песок, не задержанный песколовками, является основной причиной износа шнеков центрифуг. Шнеки, изготовленные из стали Х18Н10Т, существенно изнашиваются через 1,5-3 тысячи часов работы. Поскольку стоимость шнека довольно высока (30% стоимости центрифуги), практикуется периодическая замена шнеков, реставрируемых в заводских условиях [Эксплуатация систем водоснабжения, канализации и газоснабжения. Справочник. Авторы-составители: В.Д. Дмитриев, Д.А. Коровий, А.И. Кораблев, Г.П. Медведев, Б.Г. Мишуков, М.П. Наумов, Г.С. Чистова // Стройиздат, Ленинградское отделение, 1988, 384 с].

Не менее важной проблемой является защита деталей машин и агрегатов от газоабразивного износа. Так, после некоторого времени работы в условиях запыленного потока любой первоначальный профиль входной кромки лопатки рабочего колеса центробежного компрессора превращается в заостренный. Лопатки дутьевых машин изготавливают обычно из листового проката [Лившиц С.П. Высоконапорные дутьевые машины центробежного типа.- Л.: Машиностроение, 1976.- 295 с].

Современные ремонтные технологии располагают достаточным количеством способов защиты деталей от абразивного износа: наплавка твердосплавным материалом, газоплазменное напыление твердосплавными порошками, приваривание отдельных сегментов с нанесенным наплавкой в вакууме композиционным материалом типа стеллит, напайка твердосплавных пластин непосредственно на изнашиваемую поверхность и др. Их применяют как при изготовлении, так и при ремонте оборудования. Каждый способ имеет свои недостатки и преимущества. Одним из основных недостатков таких ремонтных технологий, как наплавка, напайка, газоплазменное напыление, сварка и др., является их негативное воздействие на окружающую среду.

Традиционно при ремонте шнеков, изношенные участки лопастей заменяют отдельными сегментами, которые приваривают к уцелевшим поверхностям. Например, при ремонте центрифуги, марки ОГШ-631К-02, вышедшей из строя на очистных сооружениях, входящих в состав ГКП "Горводоканал" г. Сумы, на отдельные сегменты наносили покрытия, которые потом приваривали по шаблону к поверхностям шнека. Сегменты, как и шнек, изготавливали из нержавеющей коррозионностойкой стали 12Х18Н10Т [Саржанов О.А., Саржанов Б.О. Аналiз методiв ремонту вiдповiдальних деталей центрифуг для стiчних вод. Вiсник Сумського нацiонального аграрного унiверситету. Серiя «Механiзацiя та автоматизацiя виробничих процесiв», випуск 10/3 (31), 2016. - С. 58-62].

Недостатком такого способа ремонта является значительная трудоемкость и высокая стоимость нанесения покрытий, а также отрицательное влияние на окружающую среду способа прикрепления сегментов к изношенной поверхности шнека методом сварки.

Примером сферического диска в качестве рабочего органа орудий, предназначенных для обработки почвы, является отвал корпуса плуга.

Известна конструкция отвала корпуса плуга, предполагающая его восстановление за счет приваривания дуговой сваркой сегмента, компенсирующего износ, в заранее удаленную изношенную область отвала. Сегмент предварительно подвергается термической обработке до твердости 50…60 HRC по всей его глубине. Для обеспечения необходимых механических свойств восстанавливаемого отвала производится наплавочное армирование области сварных швов [Патент РФ на полезную модель №92823, В23К 9/04, опубл. в Б.И. №10, 2010].

Однако изготовление сегмента, используемого для компенсации износа отвала, сопряжено с рядом трудностей. Главная из них заключается в том, что для получения заданной твердости сегмента его подвергают термической обработке. В результате, выдержать требуемый радиус кривизны сегмента, имеющего достаточно большую площадь, становится весьма затруднительным из-за его коробления при термической обработке, которая, ко всему прочему, негативно влияет на окружающую среду.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления и упрочнения отвала корпуса плуга, включающий удаление изношенной части отвала, обеспечение наличия компенсирующего износ профильного сегмента, его приваривание с рабочей стороны поверхности отвала, причем, размеры сегмента выбирают, исходя из условия расположения сварочного шва вне зоны интенсивного изнашивания отвала, и наплавку в области восстановления армирующих валиков из износостойкого электродного материала. При этом армирующие валики расположены перпендикулярно перемещению почвы на расстоянии 20 мм друг от друга, с выходом их в зону ожидаемого лучевидного износа отвала [Патент РФ 2533957, В23Р 6/00, А01В 15/04, опубл. в Б.И. №33, 2014 - прототип].

Недостатком данного способа является сильное тепловое воздействие при наплавке армирующих износостойких валиков, т.к. наплавка происходит с глубоким проплавлением основного металла. Это приводит к короблению восстанавливаемых и упрочняемых отвалов. Кроме того, способ не обеспечивает высоких показателей износостойкости и ресурса восстановленных и упрочненных отвалов корпусов плугов при их эксплуатации на почвах, обладающих высокой изнашивающей способностью, прежде всего песчаных и супесчаных.

При этом применение дуговой сварки при проведении восстановительных работ предполагает:

- невозможность использования в качестве материала при восстановлении: металлов с удовлетворительной свариваемостью, когда свариваемый металл для предотвращения трещин предварительно нагревается, а после сварки подвергается термообработке; металлов с ограниченной свариваемостью, когда сталь склонна к образованию трещин и ее предварительно подвергают термообработке, а также термически обрабатывают после сварки; металлов с плохой свариваемостью, когда металл имеет склонность к образованию трещин, и сварка выполняется с предварительной термообработкой, при этом подогрев проводится и после сварки;

применение специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов;

- большой расход электроэнергии;

- зависимость качества соединений от квалификации сварщика;

- сложность технологии и необходимость контроля на всех ее этапах;

- вредные условия процесса сварки для окружающих.

В основу изобретения поставлена задача:

- повышение долговечности восстановленных и упрочненных деталей из листовой стали при их эксплуатации в средах, обладающих высокой изнашивающей способностью;

- отсутствие коробления, а также повышение твердости и износостойкости восстановленных и упрочненных деталей в условиях интенсивного абразивного изнашивания;

- возможность использования износостойких металлов с любой степенью свариваемости в качестве материала при ведении процесса восстановления;

- небольшой расход электроэнергии;

- экологическая безопасность.

Поставленная техническая задача решена благодаря созданию способа восстановления и одновременного упрочнения деталей, изготовленных из листовой стали и подвергаемых абразивному износу в процессе эксплуатации, который, как и прототип, включает удаление изношенной части детали и замену ее отдельным сегментом, также изготовленным из листового материала, и соединение его с восстанавливаемой деталью неразъемным соединением, но в котором, в соответствии с одним из вариантов заявляемого технического решения обеспечивают наличие сегмента с предварительно выполненным пазом, который присоединяют к восстанавливаемой детали, снабженной предварительно выполненным шипом, при этом упрочнение восстанавливаемой детали осуществляют методом электроэрозионного легирования (ЭЭЛ) до достижения заданной твердости сегмента, а перед созданием неразъемного соединения восстанавливаемой детали и сегмента поверхности паза сегмента покрывают металлополимерным материалом (МПМ). При этом шип восстанавливаемой детали вставляют в паз сегмента по прессовой посадке, а установленный сегмент дополнительно фиксируют заклепками, винтами или другими крепежными элементами. Причем к восстанавливаемой детали присоединяют сегменты, выполненные как из одинаковых с восстанавливаемой деталью, так и отличных от нее материалов, например, для отвала корпуса плуга, изготовленного из стали 65 Г, сегменты могут быть выполнены из любой стойкой к абразивному износу стали: 70Г, 45, Л53 и др.

Упрочнение поверхностей сегмента могут проводить нанесением методом ЭЭЛ покрытия электродами из твердого сплава Т15К6 последовательно сначала при энергии разряда Wp=0,55 Дж, а затем при Wp=0,90 Дж, а на покрытие из твердого сплава Т15К6 наносить МПМ, предварительно армированный порошком в виде твердосплавной смеси ВК6, добавленной в двухкомпонентную эпоксидную систему, наполненную ферросиликоном марки Loctite 3478 при концентрации армирующего вещества ~ 60%. Кроме того, упрочнение поверхностей сегмента могут проводить поэтапным нанесением покрытия методом цементации ЭЭЛ, снижая на каждом этапе энергию разряда в диапазоне от Wp=6,8 Дж до Wp=3,9 Дж.

В соответствии со вторым вариантом заявляемого технического решения, обеспечивают наличие сегмента с предварительно выполненным шипом, который присоединяют к восстанавливаемой детали, снабженной предварительно выполненным пазом, при этом шип сегмента вставляют в паз восстанавливаемой детали по скользящей посадке.

Кроме того, как в первом, так и во втором варианте изогнутую форму сегмента получают, используя технологическую оснастку, применяемую для изготовления изогнутой формы восстанавливаемой детали.

В качестве деталей, подвергаемых абразивному износу в процессе эксплуатации, использованы диски почвообрабатывающих машин, изготовленные из листовой стали 65Г.

В качестве деталей, подвергаемых абразивному износу в процессе эксплуатации, использованы лопасти шнека центрифуги, изготовленные из листовой стали 12Х18Н10Т.

Техническим результатом изобретения является отсутствие коробления, а также повышение твердости и износостойкости восстановленных и упрочненных деталей в условиях интенсивного абразивного изнашивания; возможность использования в качестве восстанавливающего материала износостойких металлов с любой степенью свариваемости; небольшой расход электроэнергии и, что не маловажно, экологическая безопасность.

Упрочнение поверхностей сегмента методом цементации ЭЭЛ (ЦЭЭЛ) при энергии разряда Wp=6,8 Дж с производительностью Т=0,5 см2/мин обеспечивает твердость покрытия HRC 55-65.

Упрочнение поверхностей сегмента путем нанесения методом ЭЭЛ покрытия электродами из твердого сплава Т15К6 последовательно при энергии разряда Wp=0,55 Дж, а затем при Wp=0,90 Дж обеспечивает 100%-ю сплошность, толщину приращенного слоя, 0,12 мм, шероховатость поверхности Rz=37 мкм.

Нанесение на сформированное покрытие металлополимерного материала (МПМ), приготовленного с использованием в качестве армирующего материала порошка в виде твердосплавной смеси ВК6, который небольшими порциями добавляют в двухкомпонентную эпоксидную систему, наполненную ферросиликоном марки Loctite 3478, при концентрации армирующего вещества ~ 60% обеспечивает получение сегмента с более высокой степенью упрочнения, достигнутого экологически безопасным способом.

Далее описание заявляемого технического решения представлено со ссылками на иллюстрации примеров конкретного осуществления способа.

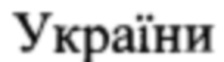

На Фиг. 1 представлен дисковый рабочий орган почвообрабатывающей машины, подвергаемый в процессе эксплуатации абразивному износу;

на Фиг. 2 дано сечение по А-А дискового рабочего органа, изображенного на Фиг. 1;

на Фиг. 3 - увеличенное изображение места В на Фиг. 2 с заточкой лезвия под углом α;

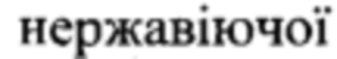

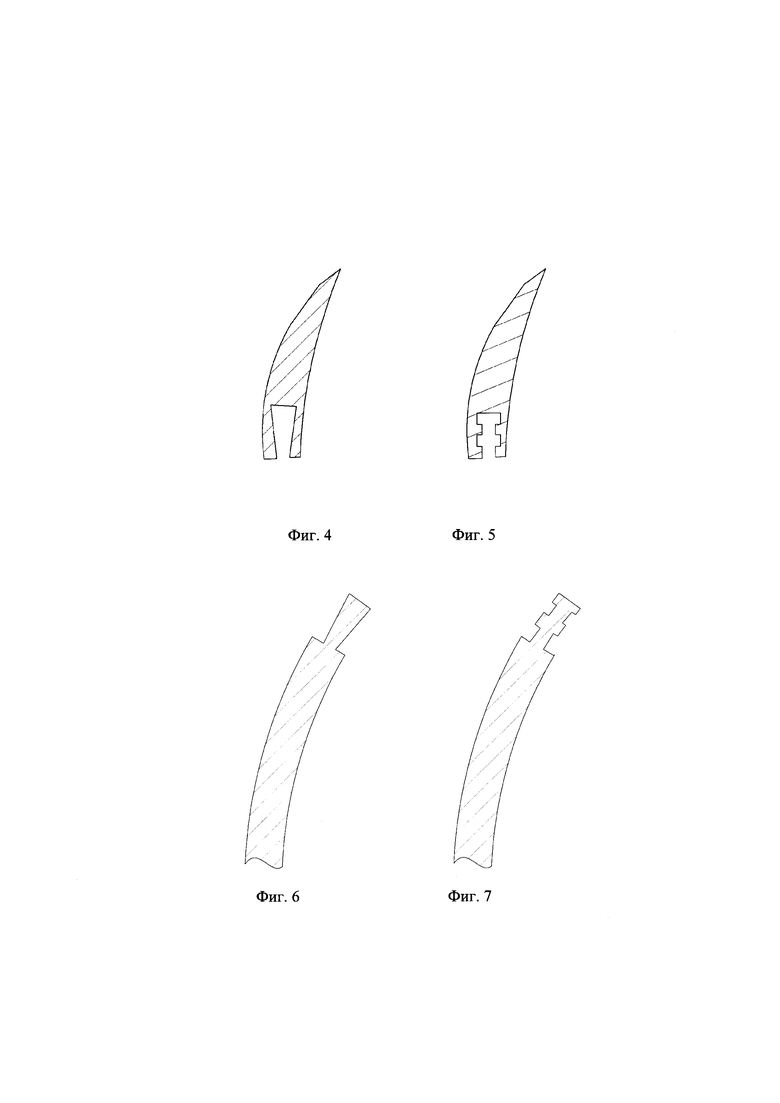

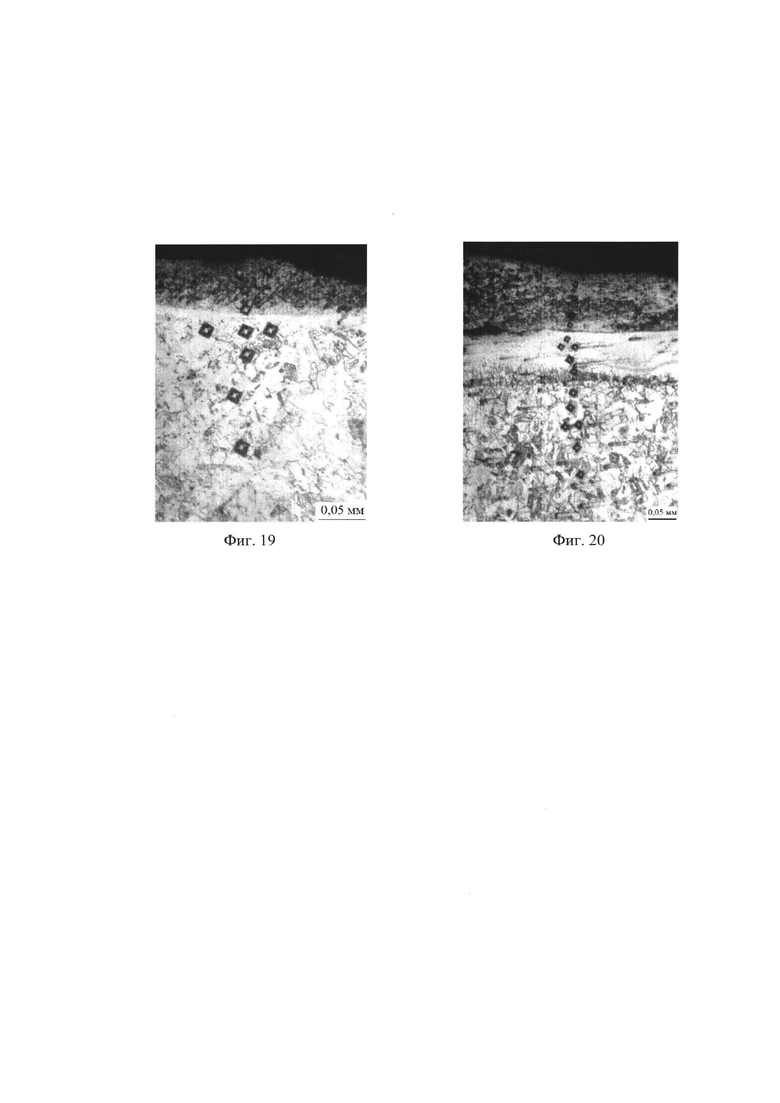

на Фиг. 4, Фиг. 5 представлены формы паза в сегменте дискового рабочего органа на Фиг. 1;

на Фиг. 6, Фиг. 7 - формы шипа в дисковом рабочем органе на Фиг. 1;

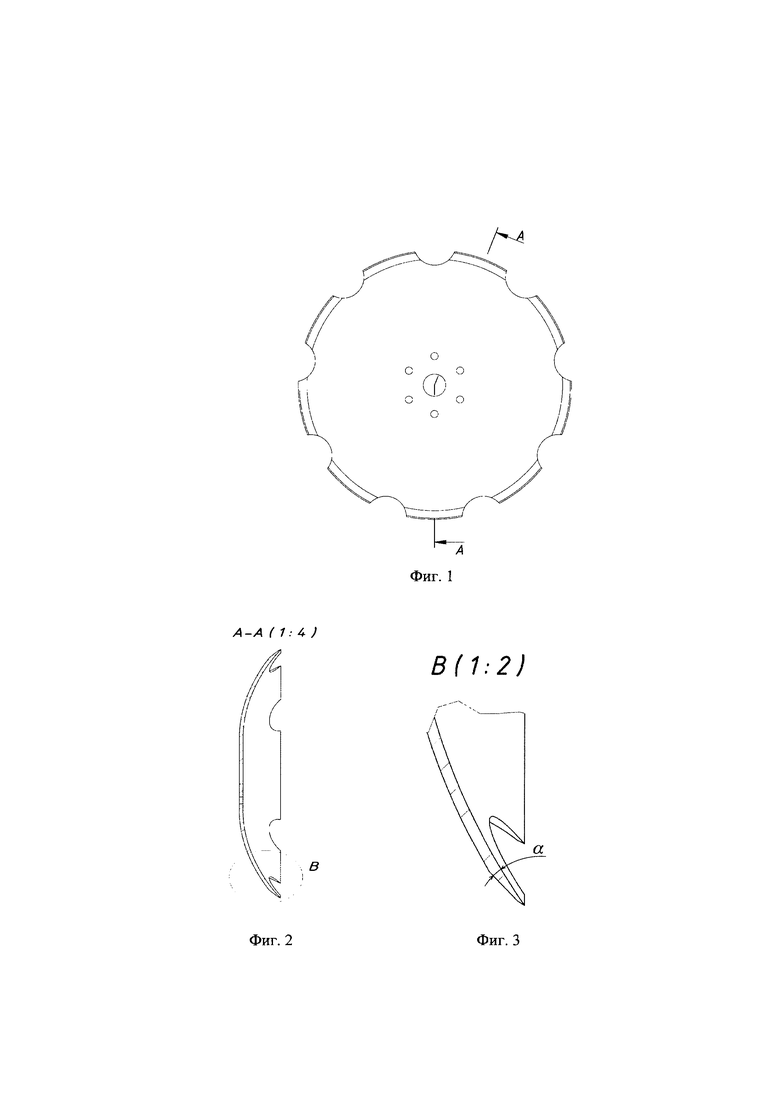

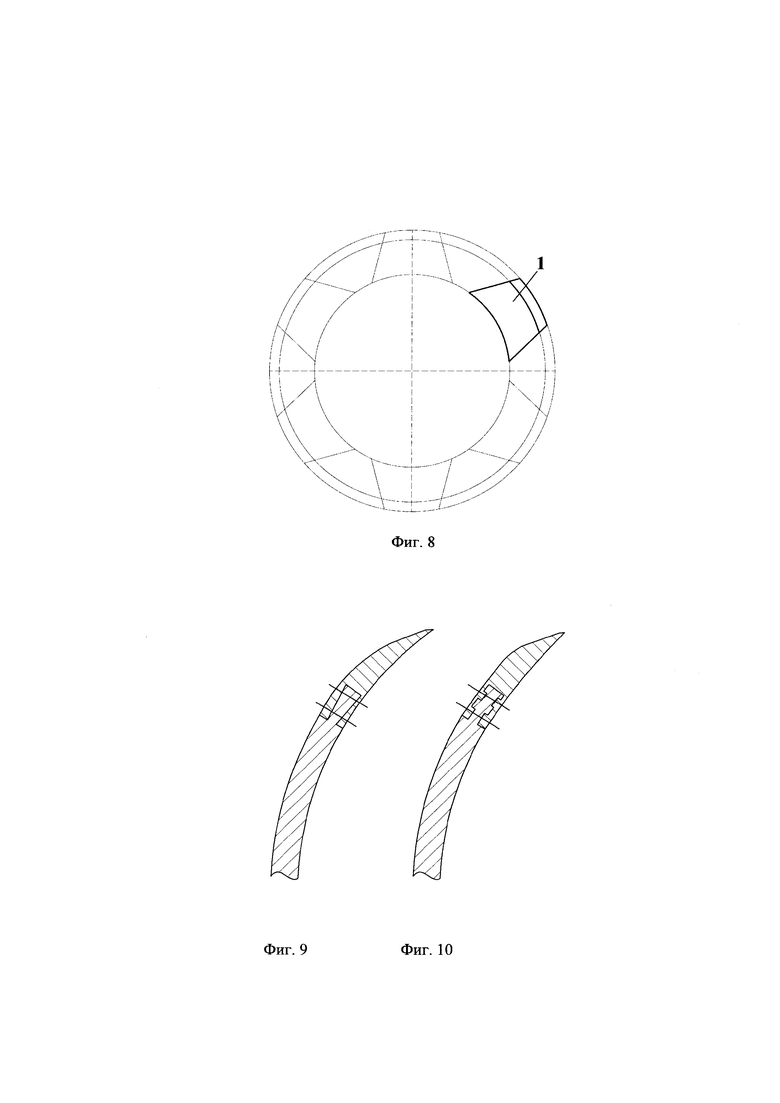

на Фиг. 8 показана схема изготовления сегментов;

на Фиг. 9, Фиг. 10 - схема фиксации сегмента;

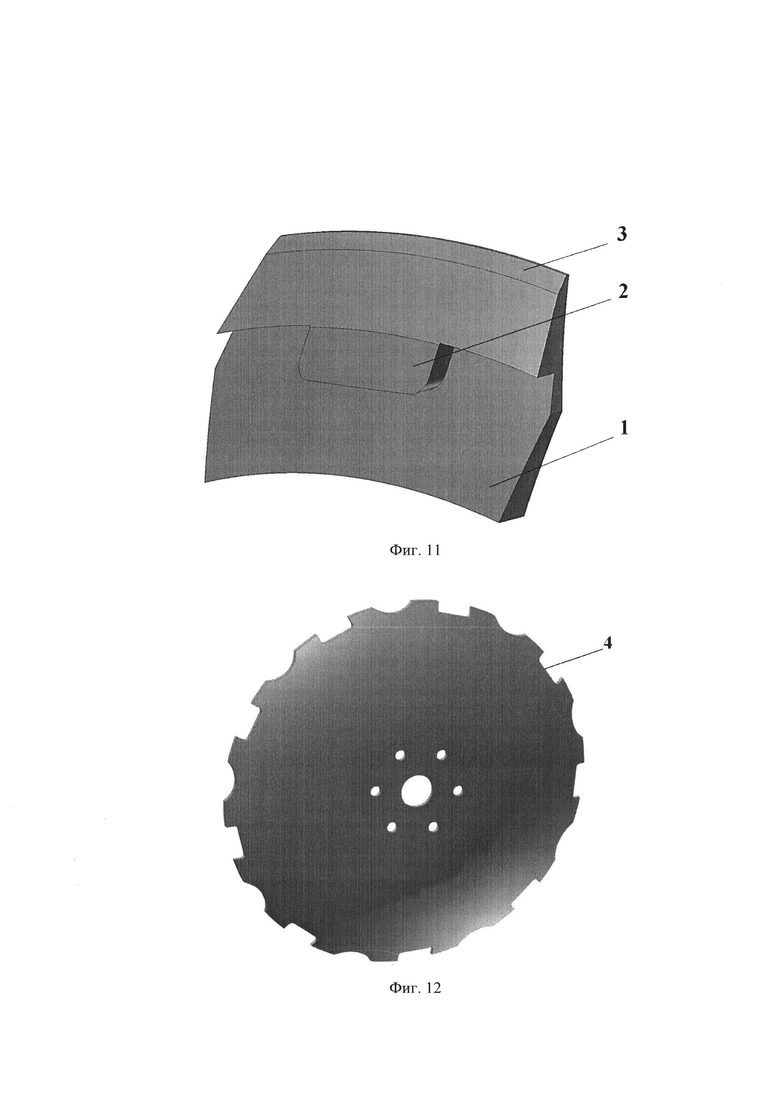

на Фиг. 11 показан сегмент с шипом и заточкой;

на Фиг. 12 - диск с пазами под сегменты.;

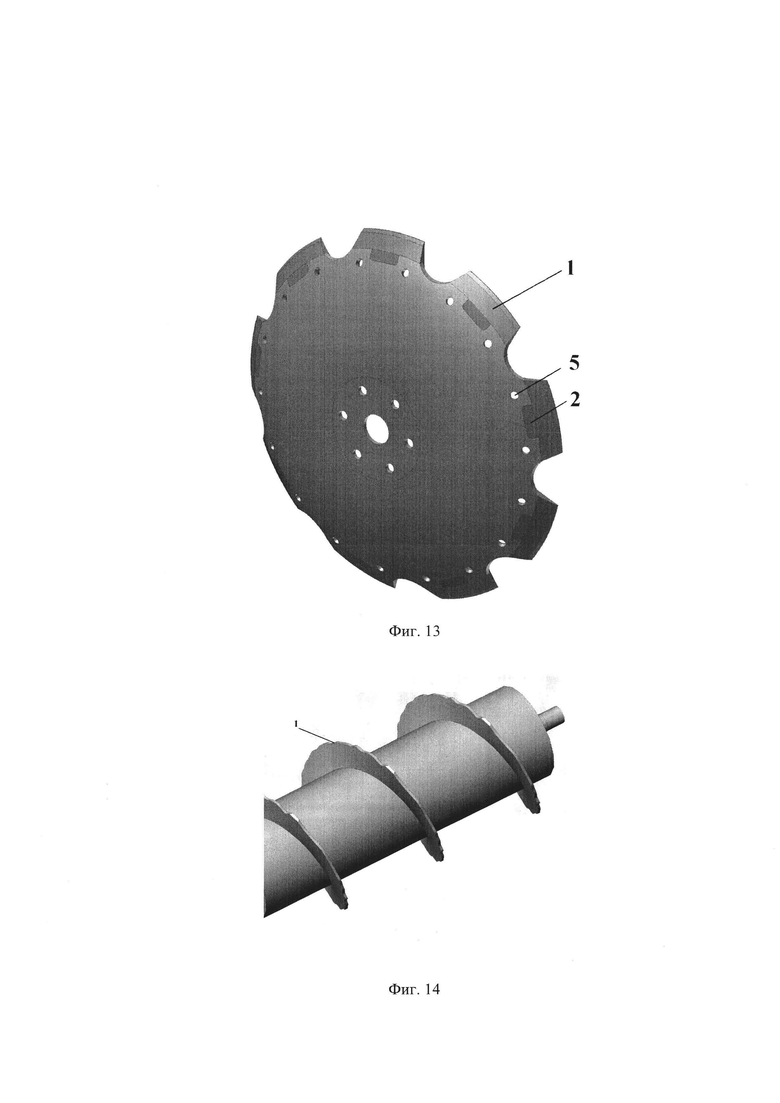

на Фиг. 13 представлена восстановленная дисковая борона в сборе;

на Фиг. 14 показан участок шнека с изношенными местами;

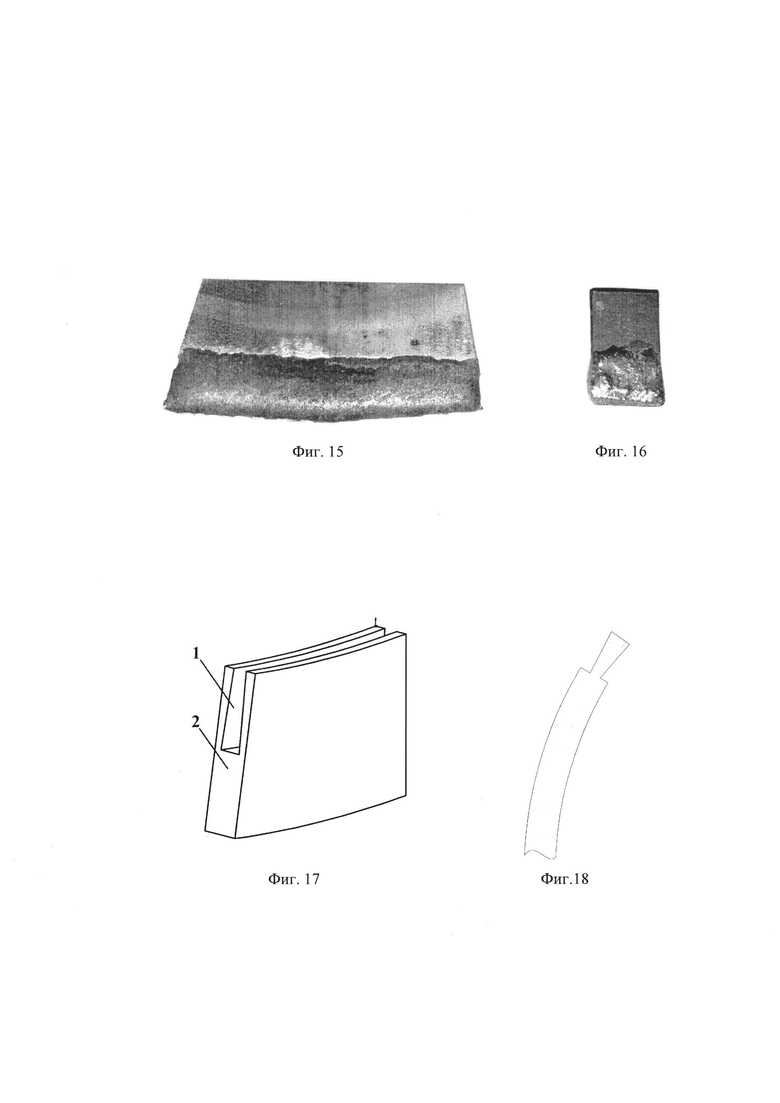

на Фиг. 15, Фиг. 16 показана изношенная поверхность лопастей шнека, восстановленная традиционным способом;

на Фиг. 17, Фиг. 18 показан паз в сегменте и шип в лопасти шнека центрифуги, соответственно;

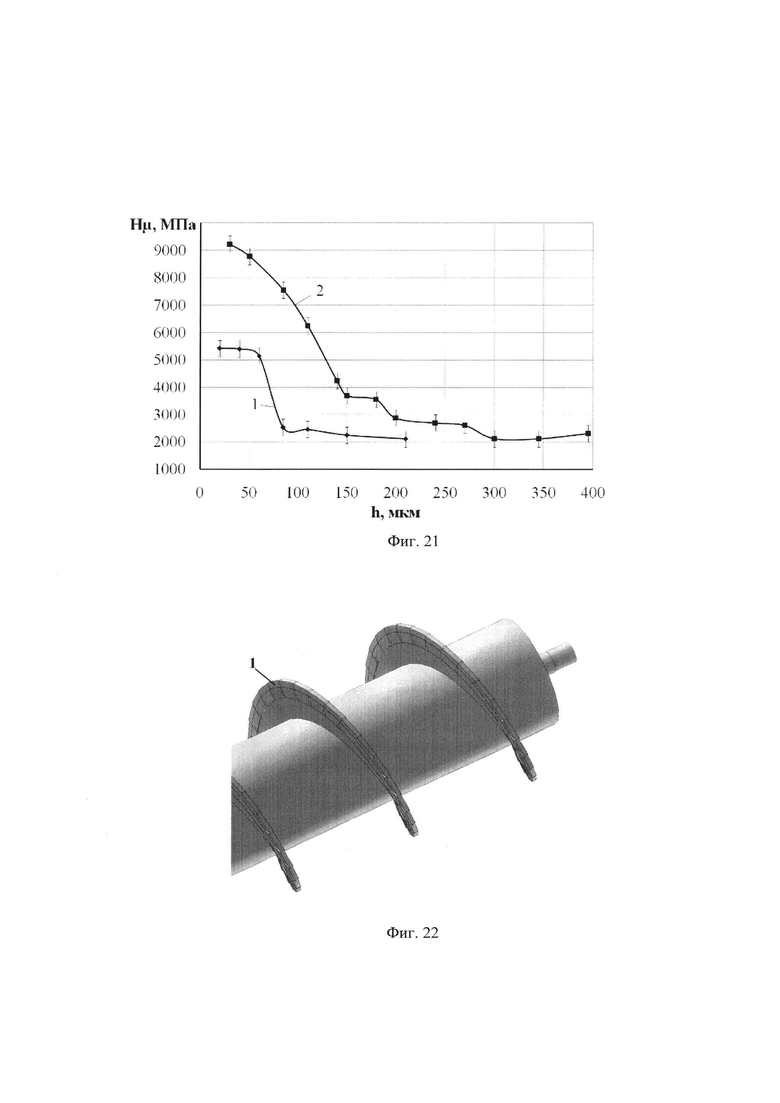

на Фиг. 19 представлена структура стали 12Х18Н10Т после последовательного ЭЭЛ твердым сплавом Т15К6 при Wp=0,55 Дж и Wp=0,90 Дж;

на Фиг. 20 - структура стали 12Х18Н10Т после последовательного ЭЭЛ твердым сплавом Т15К6 + МПМ;

на Фиг. 21 представлено распределение микротвердости сформированных покрытий по мере углубления от поверхности: 1 - последовательным ЭЭЛ твердым сплавом Т15К6 при Wp=0,55 Дж и Wp=0,90 Дж; 2 - последовательным ЭЭЛ твердым сплавом Т15К6 + МПМ;

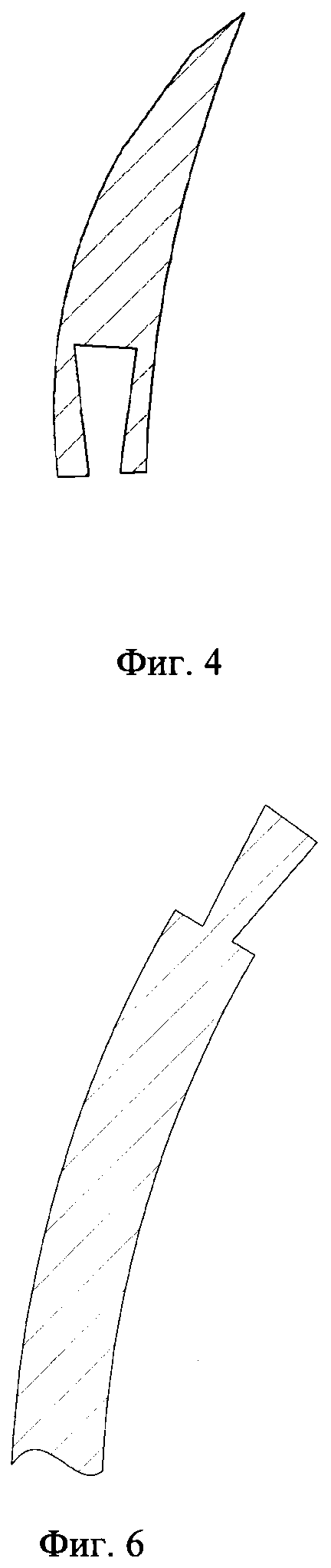

на Фиг. 22 показан шнек центрифуги с лопастью, восстановленной по заявляемому способу.

Восстанавливали изношенную поверхность дискового рабочего органа (Фиг. 1), изготовленного из листовой стали 65Г толщиной 6 мм. Изношенную поверхность диска (Фиг. 2, Фиг. 3) протачивали как чисто и на лепестках, в зависимости от формы паза в сегменте (Фиг. 4, Фиг. 5), изготавливали шипы (Фиг. 6, Фиг. 7).

Для получения сегмента на токарном станке из листа стали 65Г толщиной 12 мм и твердостью HRC 25 изготавливали технологический диск с пазом заданной формы (Фиг. 4, Фиг. 5) и заточками на наружном диаметре по углу а, как у готового изделия (Фиг. 2 (В), Фиг. 3). Технологический диск с пазом разрезали на фрезерном станке на отдельные сегменты 1 (Фиг. 8). На Фиг. 9, Фиг. 10 представлена схема фиксации сегмента. При монтаже сегмента на восстанавливаемом диске стенки паза сегмента разгибали до размера, позволяющего вставить в него шип диска, и на его поверхности под сопряжение с шипом наносили МПМ, шип диска вставляли в паз сегмента и сжимали стенки паза в замок, формируя соединение по прессовой посадке, фиксировали соединение с помощью дополнительных крепежных элементов (Фиг. 9, Фиг. 10), проводили ЦЭЭЛ боковых стенок паза, имеющих исходную твердость HRC 25 при энергии разряда Wp=6,8 Дж с производительностью Т=2,0 см2/мин, повышая при этом твердость до HRC 57, проводили ЦЭЭЛ поверхности сегмента, находящейся ниже боковых стенок паза и выше заточенной поверхности, имеющих исходную твердость HRC 25 при энергии разряда Wp=6,8 Дж с производительностью Т=0,5 см2/мин, повышая при этом твердость до HRC 65.

В соответствии со вторым вариантом способа заявляемого технического решения, в зависимости от размеров сегмента 1 с шипом 2 и заточкой 3 (Фиг. 11) изношенную поверхность восстанавливаемого диска протачивали как чисто и на лепестках изготавливали сквозные пазы 4 (Фиг. 12).

В отличие от первого варианта заявляемого способа во втором варианте изготовляли сегмент 1 с шипом 2 (Фиг. 11). При монтаже сегмента 1 шип 2 сегмента 1 (Фиг. 11) вставляли в паз 4 диска (Фиг. 12), по скользящей посадке, на поверхности паза под сопряжение с шипом наносили МПМ, соединяли поверхность сегмента с поверхностью диска, просверливали сквозные отверстия 5 (Фиг. 13) через диск и сегмент 1, вынимали сегмент 1 из диска, вставляли шип 2 сегмента 1 в паз диска и фиксировали соединение заклепками или винтами, проводили ЦЭЭЛ сегмента и прилегающей к нему поверхности диска при энергии разряда Wp=6,8 Дж с производительностью Т=0,5 см2/мин до получения твердости HRC 55-60.

На Фиг. 4 схематически изображен участок шнека центрифуги с изношенными лопастями. Традиционно при ремонте шнеков изношенные участки лопастей (Фиг. 15, Фиг. 16) заменяли отдельными сегментами, которые приваривали к уцелевшим поверхностям. Сегменты, как и шнек, изготавливали из нержавеющей коррозионностойкой стали 12Х18Н10Т.

Применение заявляемого способа для ремонта и восстановления изношенных лопастей шнеков центрифуг оказалось вполне эффективным и целесообразным, в частности, с точки зрения воздействия на окружающую среду.

Изношенную поверхность лопастей шнека, выполненных из листовой стали 12Х18Н10 т толщиной 6 мм, протачивали как чисто и, в зависимости от размеров паза в сегменте (Фиг. 17) изготавливали шипы (Фиг. 18). Сегменты размером 50×50×12 мм изготавливали из листа стали 12Х18Н10 т толщиной 12 мм и твердостью HRC 20. При монтаже сегмента на лопасти шнека стенки паза разгибали до вхождения в него шипа на лопасти шнека, при этом перед сборкой на поверхности паза, сопрягаемые с шипом, наносили МПМ, шип на лопасти шнека вставляли в паз сегмента и сжимали стенки паза в замок, формируя соединение по прессовой посадке, фиксировали соединение с помощью дополнительных крепежных элементов (заклепок, винтов и др.), проводили упрочнение поверхностей сегмента путем нанесения методом электроэрозионного легирования (ЭЭЛ) покрытия электродами из твердого сплава Т15К6 последовательно при энергии разряда Wp=0,55 Дж, а затем при Wp=0,90 Дж. Последовательное формирование покрытия из твердого сплава Т15К6 при Wp=0,55 и 0,90 Дж обеспечивает 100%-ю его сплошность. Толщина приращенного слоя, измеренного микрометром по отдельным выступам, достигала 0,12 мм, шероховатость поверхности при этом составляла Rz=37 мкм. [Патент Украiни на корисну модель №115676, МПК В23Н 5/00. Cnociб вiдновлення зношених поверхонь металевих деталей / В.Б. Тарельник, В. С. Марцинковський, О.Г. Павлов / Опубл. 25.04.2017, Бюл. №8. - 15 с]. Согласно [Патент  на корисну модель №131805, МПК В23Н 5/02. Cnociб вiдновлення зношених поверхонь деталей машин з

на корисну модель №131805, МПК В23Н 5/02. Cnociб вiдновлення зношених поверхонь деталей машин з  сталi / В.Б. Тарельник, В.С. Марцинковський, О.П. Гапонова, С.В. Коноплянченко, Б.О. Саржанов / Опубл. 25.01.2019, Бюл. №2. - 21 с.], на сформированное покрытие наносили металополимерный материал (МПМ). В качестве армирующего материала при создании МПМ использовали порошок в виде твердосплавной смеси ВК6, который небольшими порциями добавляли в двухкомпонентную эпоксидную систему, наполненную ферросиликоном марки Loctite 3478, и тщательно перемешивали. Концентрация армирующего вещества составляла ~ 60%. Дальнейшее увеличение концентрации порошка ВК6 в металополимерной смеси усложняет перемешивание и не обеспечивает необходимого смачивания частиц твердосплавной смеси полимером. Полученную смесь наносили на сформированное методом ЭЭЛ покрытие из твердого сплава Т15К6.

сталi / В.Б. Тарельник, В.С. Марцинковський, О.П. Гапонова, С.В. Коноплянченко, Б.О. Саржанов / Опубл. 25.01.2019, Бюл. №2. - 21 с.], на сформированное покрытие наносили металополимерный материал (МПМ). В качестве армирующего материала при создании МПМ использовали порошок в виде твердосплавной смеси ВК6, который небольшими порциями добавляли в двухкомпонентную эпоксидную систему, наполненную ферросиликоном марки Loctite 3478, и тщательно перемешивали. Концентрация армирующего вещества составляла ~ 60%. Дальнейшее увеличение концентрации порошка ВК6 в металополимерной смеси усложняет перемешивание и не обеспечивает необходимого смачивания частиц твердосплавной смеси полимером. Полученную смесь наносили на сформированное методом ЭЭЛ покрытие из твердого сплава Т15К6.

На Фиг. 19, фиг. 20 изображены структуры образцов стали 12Х18Н10Т после последовательного ЭЭЛ при Wp=0,55 Дж и Wp=0,90 Дж твердым сплавом Т15К6, также последовательного ЭЭЛ твердым сплавом Т15К6 по указаным режимам и нанесения МПМ, соответственно. Микроструктурный анализ показал, что после ЭЭЛ стали 12Х18Н10Т твердым сплавом структура поверхностного слоя состоит из трех зон, Фиг. 19. На поверхности расположена зона толщиной до 50 мкм, имеющая более темный цвет, микротвердость которой находится в пределах 5000-5400 МПа Фиг. 21, (кривая 1). По мере отдаления в глубь металла от поверхности, расположена переходная зона, микротвердость в которой плавно снижается и, на глубине ~ 70 мкм соответствует микротвердости основы. Как показали исследования, покрытия, полученные по технологии ЭЭЛ твердым сплавом и нанесением МПМ, состоят из 4-х зон, Фиг. 20. На поверхности образуется зона более темного цвета толщиной до 120 мкм, микротвердость которой находится в пределах 6200-9200 МПа. Под ним расположена зона светлого цвета, толщиной до 90 мкм, микротвердость которой составляет около 3200 МПа. По мере отдаления от поверхности, микротвердость плавно снижается, и на глубине - 280 мкм соответствует микротвердости основы, Фиг. 21 (кривая 2).

На Фиг. 22 показан шнек центрифуги с лопастями, восстановленными по предлагаемой технологии.

Аналогично, шнек центрифуги может быть восстановлен в соответствии со вторым вариантом заявляемого способа, при котором с шипами могут быть изготовлены сегменты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2016 |

|

RU2657670C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

Изобретение относится к способу восстановления и одновременного упрочнения деталей, изготовленных из листовой стали, которые подвергаются, в зависимости от условий внешнего воздействия, различным видам абразивного износа. Способ включает удаление изношенной части детали и замену ее отдельным сегментом, изготовленным из листового материала, и присоединение его к восстанавливаемой детали неразъемным соединением. Согласно одному из вариантов способа, обеспечивают наличие сегмента с предварительно выполненным пазом, который присоединяют к восстанавливаемой детали, обеспеченной предварительно выполненным шипом. Упрочнение осуществляют методом электроэрозионного легирования до достижения заданной твердости сегмента. Перед изготовлением неразъемного соединения восстанавливаемой детали и сегмента поверхности паза сегмента покрывают металлополимерным материалом. Согласно второму варианту обеспечивают наличие сегмента с предварительно выполненным шипом, который присоединяют к восстанавливаемой детали, обеспеченной предварительно выполненным пазом. Технический результат заключается в отсутствии коробления, повышении твердости и износостойкости восстановленных и упрочненных деталей в условиях интенсивного абразивного износа, возможности использования в качестве восстановительного материала износостойких металлов с любой степенью свариваемости, небольшой расход электроэнергии и экологическая безопасность. 2 н. и 16 з.п. ф-лы, 22 ил.

1. Способ восстановления c одновременным упрочнением детали из листовой стали, подвергаемой абразивному износу в процессе эксплуатации, включающий удаление изношенной части детали, замену ее сегментом, изготовленным из листового материала, и соединение его неразъемным соединением с восстанавливаемой деталью, отличающийся тем, что на восстанавливаемой детали предварительно выполняют шипы, которые присоединяют к сегменту с предварительно выполненными пазами, после чего осуществляют упрочнение восстанавливаемой детали методом электроэрозионного легирования до достижения заданной твердости сегмента, причем перед созданием неразъемного соединения восстанавливаемой детали и сегмента сопрягаемые поверхности покрывают металлополимерным материалом.

2. Способ по п. 1, отличающийся тем, что шип восстанавливаемой детали вставляют в паз сегмента по прессовой посадке, а сегмент дополнительно фиксируют крепежными элементами.

3. Способ по п. 1 или 2, отличающийся тем, что сегмент выполняют как из одинаковых с восстанавливаемой деталью, так и отличных от нее материалов.

4. Способ по п. 1, отличающийся тем, что упрочнение поверхностей сегмента проводят поэтапным нанесением покрытия методом цементации электроэрозионного легирования, снижая на каждом этапе энергию разряда в диапазоне от Wp=3,9 Дж до Wp=6,8 Дж.

5. Способ по п. 1, отличающийся тем, что упрочнение поверхностей сегмента проводят нанесением методом электроэрозионного легирования покрытия электродом из твердого сплава Т15К6 последовательно сначала при энергии разряда Wp=0,55 Дж, а затем при Wp=0,90 Дж.

6. Способ по п. 5, отличающийся тем, что на покрытие из твердого сплава Т15К6 наносят МПМ, предварительно армированный порошком в виде твердосплавной смеси ВК6, добавленной в двухкомпонентную эпоксидную систему, наполненную ферросиликоном марки Loctite 3478 при концентрации армирующего вещества 60%.

7. Способ по п. 1, отличающийся тем, что сегмент выполняют изогнутой формы, при этом используют технологическую оснастку, применяемую для изготовления изогнутой формы восстанавливаемой детали.

8. Способ по п. 1 или 4, отличающийся тем, что деталями, подвергаемыми абразивному износу в процессе эксплуатации, являются диски почвообрабатывающих машин, изготовленные из листовой стали 65Г.

9. Способ по любому из пп. 1, 5, 6, отличающийся тем, что деталями, подвергаемыми абразивному износу в процессе эксплуатации, являются лопасти шнека центрифуги, изготовленные из листовой стали 12Х18Н10Т.

10. Способ восстановления с одновременным упрочнением детали из листовой стали, подвергаемой абразивному износу в процессе эксплуатации, включающий удаление изношенной части детали, замену ее сегментом, изготовленным из листового материала, и соединение его с восстанавливаемой деталью неразъемным соединением, отличающийся тем, что обеспечивают наличие сегмента с предварительно выполненным шипом, который присоединяют к восстанавливаемой детали с предварительно выполненным в ней пазом, после чего осуществляют упрочнение восстанавливаемой детали методом электроэрозионного легирования до достижения заданной твердости сегмента, причем перед созданием неразъемного соединения восстанавливаемой детали и сегмента сопрягаемые поверхности покрывают металлополимерным материалом.

11. Способ по п. 10, отличающийся тем, что шип сегмента вставляют в паз восстанавливаемой детали по скользящей посадке, а установленный сегмент дополнительно фиксируют крепежными элементами, например заклепками или винтами.

12. Способ по п. 10 или 11, отличающийся тем, что к восстанавливаемой детали присоединяют сегмент, выполненный как из одинаковых с восстанавливаемой деталью, так и отличных от нее материалов.

13. Способ по п. 10, отличающийся тем, что упрочнение поверхностей сегмента проводят поэтапным нанесением покрытия методом цементации электроэрозионного легирования, снижая на каждом этапе энергию разряда в диапазоне от Wp=3,9 Дж до Wp=6,8 Дж.

14. Способ по п. 10, отличающийся тем, что упрочнение поверхностей сегмента проводят нанесением методом электроэрозионного легирования покрытия электродами из твердого сплава Т15К6 последовательно сначала при энергии разряда Wp=0,55 Дж, а затем при Wp=0,90 Дж.

15. Способ по п. 14, отличающийся тем, что на покрытие из твердого сплава Т15К6 наносят металлополимерный материал, предварительно армированный порошком в виде твердосплавной смеси ВК6, добавленной в двухкомпонентную эпоксидную систему, наполненную ферросиликоном марки Loctite 3478 при концентрации армирующего вещества 60%.

16. Способ по п. 10, отличающийся тем, что изогнутую форму сегмента получают, используя технологическую оснастку, применяемую для изготовления изогнутой формы восстанавливаемой детали.

17. Способ по п. 10 или 13, отличающийся тем, что в качестве деталей, подвергаемых абразивному износу в процессе эксплуатации, использованы диски почвообрабатывающих машин, изготовленные из листовой стали 65Г.

18. Способ по любому из пп. 10, 14, 15, отличающийся тем, что в качестве деталей, подвергаемых абразивному износу в процессе эксплуатации, использованы лопасти шнека центрифуги, изготовленные из листовой стали 12Х18Н10Т.

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| RU 92823 U1, 10.04.2010 | |||

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2185945C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| JP 2017008296 A, 12.01.2017 | |||

| US 20060207096 A1, 21.09.2006. | |||

Авторы

Даты

2020-04-08—Публикация

2019-08-27—Подача