Техническое решение относится к электрофизическим и электрохимическим способам обработки деталей, в частности к электроэрозионному легированию графитовым электродом и ионному азотированию поверхностей стальных деталей.

Основной причиной выхода из строя деталей при эксплуатации, как правило, являются процессы, протекающие в поверхностном слое: концентрация напряжений, развитие микротрещин, выгорание легирующих элементов, разупрочнение, изнашивание, окисление, перераспределение остаточных напряжений и т.д. Поэтому технические решения, направленные на разработку новых технологий, улучшающих качественные параметры поверхностных слоев деталей, актуальны и важны.

Современные ресурсосберегающие технологии, позволяющие значительно повысить физико-механические характеристики поверхностей деталей (износостойкость, сопротивление усталости, коррозионную стойкость и др.), являясь перспективными и инновационными, используют разнообразные методы и приемы обработки металлов.

Анализ научно-технической литературы показал, что нет однозначно определенного метода повышения качества поверхностного слоя деталей машин, который был бы применим при любых заданных условиях

Основной задачей применяемых методов является повышение качественных параметров поверхностного слоя деталей: повышение твердости, снижение параметра шероховатости, повышение износостойкости и восстановление изношенных участков поверхностей, изменение величины и знака остаточных напряжений, увеличение усталостной прочности и др. [Качество машин: справочник. В 2 т. Т. 2 / А.Г. Суслов, Ю.В. Гуляев, A.M. Дальский [и др.]. – М.: Машиностроение, 1995. - 430 с.].

Одним из наиболее простых с технологической точки зрения методов создания защитных покрытий является поверхностное электроэрозионное легирование (ЭЭЛ). Его достоинствами являются: локальность воздействия, малый расход энергии, отсутствие объемного нагрева материала, простота автоматизации и «встраиваемости» в технологический процесс изготовления деталей, а также возможность совмещения операций.

Применяя ЭЭЛ, можно или повысить твердость металлической поверхности нанесением на нее материала более высокой твердости или диффузионным введением в поверхностный слой необходимых химических элементов из окружающей среды или из материала анода, или понизить твердость поверхности, нанося на нее более мягкие материалы [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - 45 с.].

Однако ЭЭЛ термообработанных деталей, подвергаемых в условиях эксплуатации высоким удельным нагрузкам, например, деталей штампов, валов прокатных станов и других подобных деталей, не всегда приводит к желаемому результату. Причиной выхода из строя некоторых из них является то, что под слоем повышенной твердости после ЭЭЛ появляется зона отпуска, то есть, зона сниженной твердости. Это приводит к так называемому продавливанию упрочненного слоя и, как следствие, к быстрому износу детали. ЭЭЛ в данном случае принесет вред, особенно если допустимый износ легированной поверхности превышает толщину слоя повышенной твердости [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - 45 с.].

Согласно источнику из уровня техники [Андреев В.И. Повышение эксплуатационных характеристик рабочих поверхностей деталей // Вестник машиностроения. - 1978. - №7. - С. 71-72], «провал» твердости в зоне термического влияния можно устранить путем применения после ЭЭЛ дополнительной обработки для создания наклепа методом поверхностного пластического деформирования. Однако в данном случае общего повышения твердости в переходной зоне не наблюдается.

Согласно источнику [Патент  на винахiд №103701, 23Н 5/00. Cпociб змiцнення поверхонь сталевих деталей, пiдданих термiчнiй обробцi / B.C. Марцинковский, В.Б. Тарельник / Опубл. 11.11.2013, бюл. №21. Прототип], проведение ионного азотирования (ИА) до или после ЭЭЛ позволяет устранить зоны пониженной твердости при использовании электродов из чистых твердых износостойких металлов. Кроме того, наблюдается плавное изменение твердости упрочненного слоя и увеличение общей глубины зоны повышенной твердости.

на винахiд №103701, 23Н 5/00. Cпociб змiцнення поверхонь сталевих деталей, пiдданих термiчнiй обробцi / B.C. Марцинковский, В.Б. Тарельник / Опубл. 11.11.2013, бюл. №21. Прототип], проведение ионного азотирования (ИА) до или после ЭЭЛ позволяет устранить зоны пониженной твердости при использовании электродов из чистых твердых износостойких металлов. Кроме того, наблюдается плавное изменение твердости упрочненного слоя и увеличение общей глубины зоны повышенной твердости.

Известен способ цементации стальных деталей электроэрозионным легированием (ЦЭЭЛ) [Патент  на винахiд №82948, 23С 8/00. Cпociб

на винахiд №82948, 23С 8/00. Cпociб  сталевих деталей електроерозiйним легуванням / B.C. Марцинковський, В.Б. Тарельник, А.В. Белоус / Опубл. 25.03.2008, бюл. №10. Прототип], когда при ЭЭЛ в качестве электрода используют графит (углерод). Способ ЦЭЭЛ имеет ряд достоинств, основными из которых являются:

сталевих деталей електроерозiйним легуванням / B.C. Марцинковський, В.Б. Тарельник, А.В. Белоус / Опубл. 25.03.2008, бюл. №10. Прототип], когда при ЭЭЛ в качестве электрода используют графит (углерод). Способ ЦЭЭЛ имеет ряд достоинств, основными из которых являются:

- достижение 100% сплошности упрочнения поверхностного слоя;

- повышение твердости поверхностного слоя детали за счет диффузионно-закалочных процессов;

- легирование можно осуществлять в строго указанных местах, не защищая при этом остальную поверхность детали;

- отсутствие объемного нагрева детали, а, следовательно, поводок и короблений.

С целью снижения шероховатости поверхности деталей машин с сохранением качества поверхностного слоя (отсутствие микротрещин, наличие слоя повышенной твердости, 100%-я сплошность и др.) и, следовательно, расширения области их применения, предложено ЦЭЭЛ проводить поэтапно, снижая на каждом этапе энергию разряда, [Патент  на винахiд №101715, 23Н 9/00. Cпociб

на винахiд №101715, 23Н 9/00. Cпociб  сталевих деталей електроерозiйним легуванням / B.C. Марцинковський, В.Б. Тарельник, М.П. Братущак / Опубл. 25.01.2013, бюл. №8].

сталевих деталей електроерозiйним легуванням / B.C. Марцинковський, В.Б. Тарельник, М.П. Братущак / Опубл. 25.01.2013, бюл. №8].

По сравнению с цементацией и закалкой процесс азотирования протекает при более низкой температуре. Азотированная поверхность имеет более высокую твердость, износо- и коррозионную стойкость, лучшую полируемость; свойства азотированной поверхности практически не изменяются при повторных нагревах вплоть до 500-600°C, в то время как при нагревах цементированной и закаленной поверхности до 225 275°C твердость ее снижается.

Учитывая это свойство, в предварительно азотированной поверхности не следует ожидать снижения твердости в зоне термического влияния после ЦЭЭЛ.

При ЦЭЭЛ стальной азотированной поверхности происходит процесс аналогичный нитроцементации, только в данном случае насыщение поверхности азотом и углеродом протекает поочередно, а при традиционной нитроцементации - одновременно.

Для повышения таких эксплуатационных характеристик деталей машин как износостойкость и усталостная прочность, упрочнению подвергают, как правило, их поверхностный слой. При этом сердцевина остается более мягкой и пластичной.

По сравнению с обычным жидкостным (карбонитрация) и газовым азотированием, преимущества ИА состоят в возможности целенаправленного контроля структуры получаемого поверхностного слоя, применении относительно низких температур (до 500°C), отсутствие поводок и коробления, исключение наводораживания и предотвращение развития процессов отпускной хрупкости в основном металле, безвредность и экологическая безопасность процесса, сокращение продолжительности обработки. Длительность ИА колеблется от 0,5-36 ч в зависимости от необходимой глубины упрочненного слоя [Полевой С.Н., Евдокимов В.Д. Упрочнение металлов. Справочник. - М.: Машиностроение, 1986. - С. 135].

После поверхностного упрочнения (цементацией, газовым азотированием, карбонитрацией, ионным азотированием и др.), с целью устранения отклонения деталей от правильной геометрической формы, нередко возникает необходимость в удалении части поверхности, причем наиболее твердой, так как при поверхностном упрочнении величина твердости снижается по мере углубления.

Нередко упрочненный поверхностный слой детали удаляют после ее сборки с другими деталями, например, после напрессовки на вал. В данном случае может быть удалено от 0,05 до 0,15 мм. Восстановить поверхностный слой такой детали вышеуказанными технологиями без необходимой предварительной разборки, практически, невозможно как по причине больших размеров узлов, так и из-за необходимости подвергать сопряженные детали, к которым были применены указанные выше методы упрочнения, нежелательному воздействию.

Известен способ восстановления частично изношенных поверхностей составных опорных валков, включающий разборку узла с последующими операциями, обеспечивающими восстановление его работоспособности. [В.П. Приходько, Ю.А. Офицеров, В.В. Гарькавый, А.Т. Чепелев, Ю.А. Грушко, И.А. Бобух, С.А. Новачук, В.Т. Лебедь, Е.И. Трейгер, В.М. Суханов, В.Д. Морозов и А.Е. Руднев. А.с. 1696023, В21В 28/02; А1. Способ восстановления работоспособности составных опорных валков. Опубл. 07.12.91, бюл. №45]. Основным недостатком этого способа являются большие затраты на демонтаж узла с последующей нередкой полной заменой некоторых деталей.

Технической задачей, на решение которой направлено настоящее техническое решение, является обеспечение соответствующего качества поверхности стальных деталей, у которых в процессе изготовления или после сборки частично удаляется упрочненный поверхностный слой, без демонтажа узла. Для решения поставленной задачи создан способ восстановления частично удаленного упрочненного слоя стальных деталей, полученного ионным азотированием с последующим электроэрозионным легированием, включающий операцию электроэрозионного легирования графитовым электродом (ЦЭЭЛ), при котором ЦЭЭЛ, в соответствии с заявляемым техническим решением, осуществляют с энергией разряда, при которой зона термического влияния при легировании не превышает толщины остатка упрочненного ионным азотированием поверхностного слоя. При этом после ЦЭЭЛ могут применять метод безабразивной ультразвуковой финишной обработки (БУФО). Кроме того, ЦЭЭЛ могут осуществлять поэтапно, снижая на каждом последующем этапе энергию разряда.

Следует отметить, что в отдельных случаях, хотя и крайне редко, когда после первого этапа ЦЭЭЛ величина шероховатости поверхности детали находится в необходимых пределах технического задания, т.е. удовлетворяет требованиям чертежа, можно ограничиться одним этапом ЦЭЭЛ.

Заявляемый способ может быть применен для ремонта отдельных узлов деталей без их демонтажа, в частности, для восстановления упрочненного поверхностного слоя защитной втулки концевого уплотнения ротора.

Учитывая вышесказанное, представляет научный и практический интерес проведение металлографических и дюрометрических исследований стальных поверхностей после их ИА, удаления части поверхностного слоя и последующей ЦЭЭЛ.

Ниже приведена методика и результаты проведенных исследований, а также пример применения заявляемого технического решения для ремонта конкретного изделия со ссылками на иллюстративный материал, где

- на фиг. 1 представлен образец для ИА и ЦЭЭЛ;

- на фиг. 2 представлена фотография, иллюстрирующая процесс обработки ЦЭЭЛ образцов из стали 40Х на токарном станке;

- на фиг. 3 представлены шлифы, изготовленные из образцов, упрочненных в соответствии с заявляемым способом;

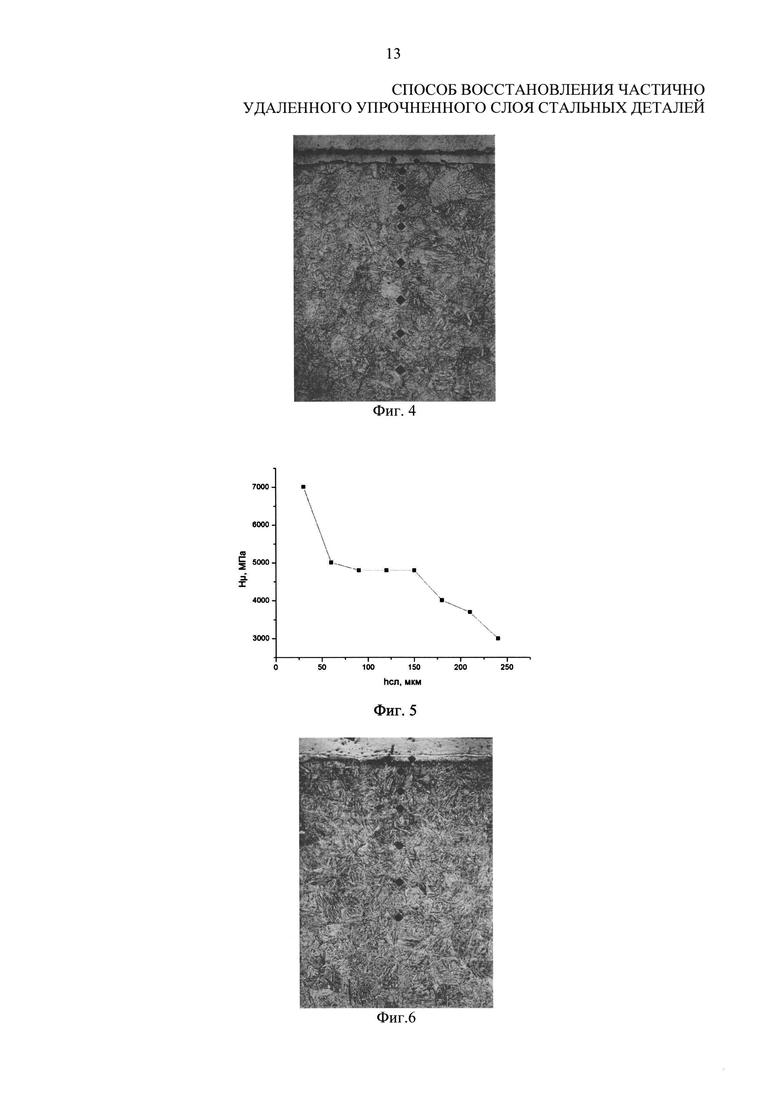

- на фиг. 4 и фиг. 5 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ИА;

- на фиг. 6 и фиг. 7 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ЦЭЭЛ;

- на фиг. 8 и фиг. 9 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ЦЭЭЛ+ИА;

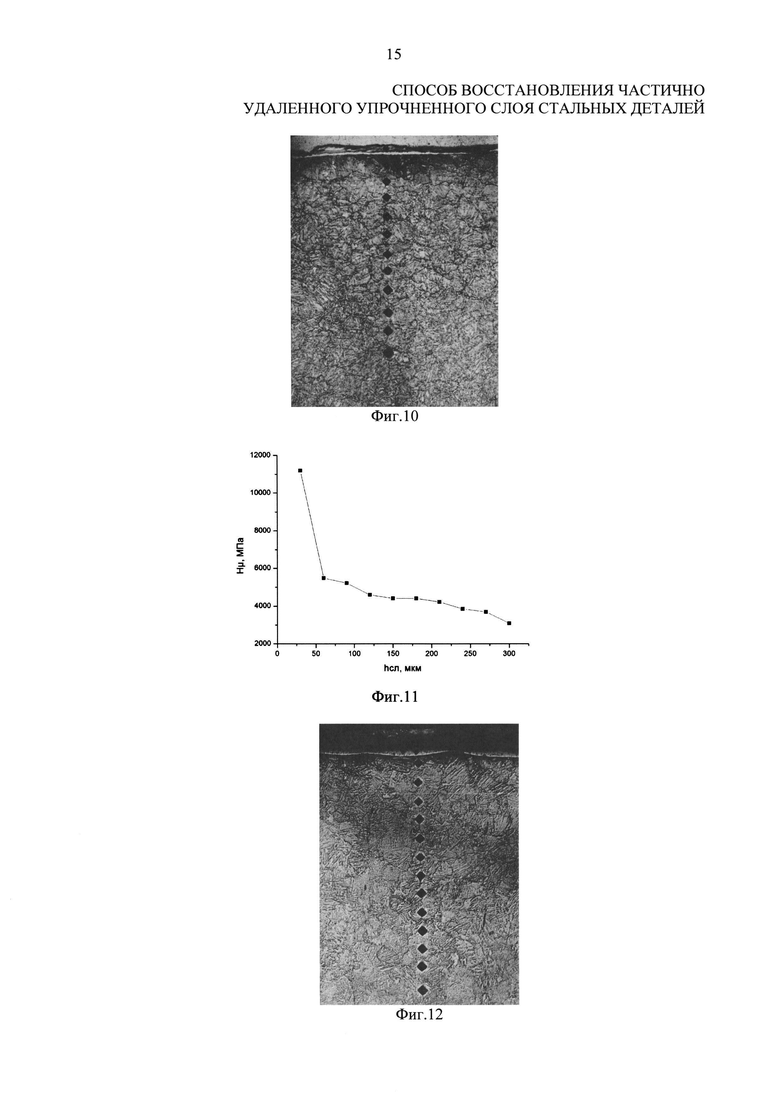

- на фиг. 10 и фиг. 11 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ИА+ЦЭЭЛ;

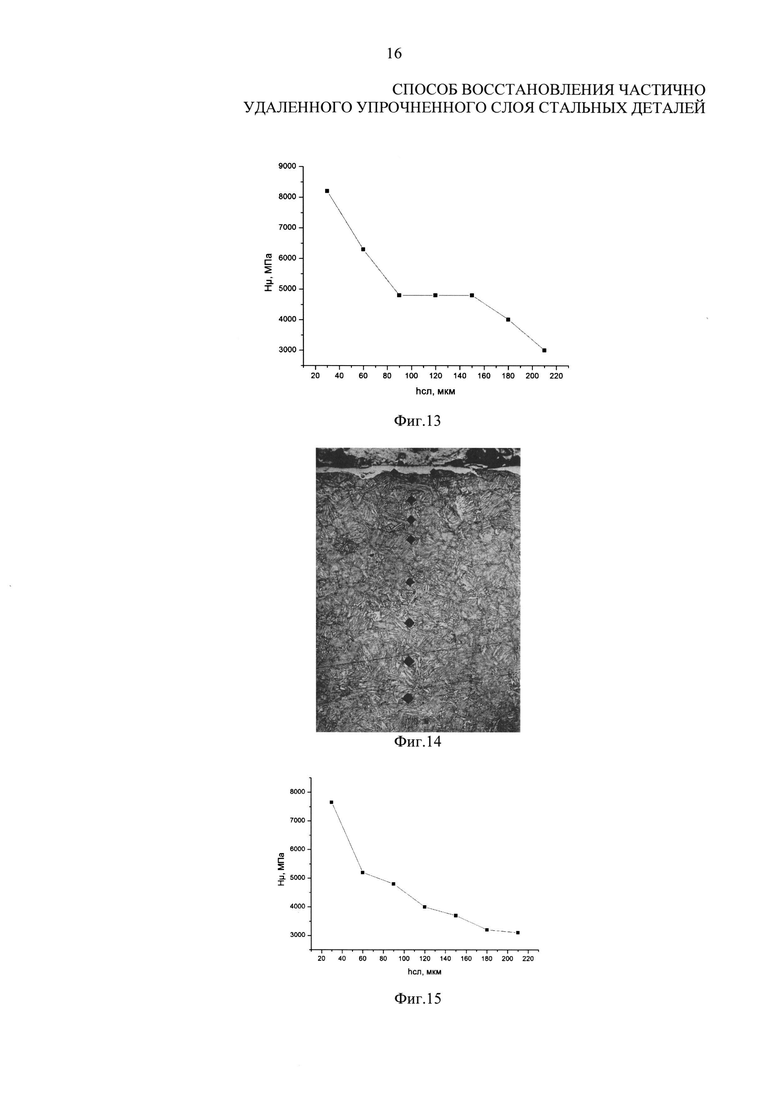

- на фиг. 12 и фиг. 13 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ИА+ЦЭЭЛ, у которых после ИА частично удален упрочненный поверхностный слой на глубину - 0,05 мм;

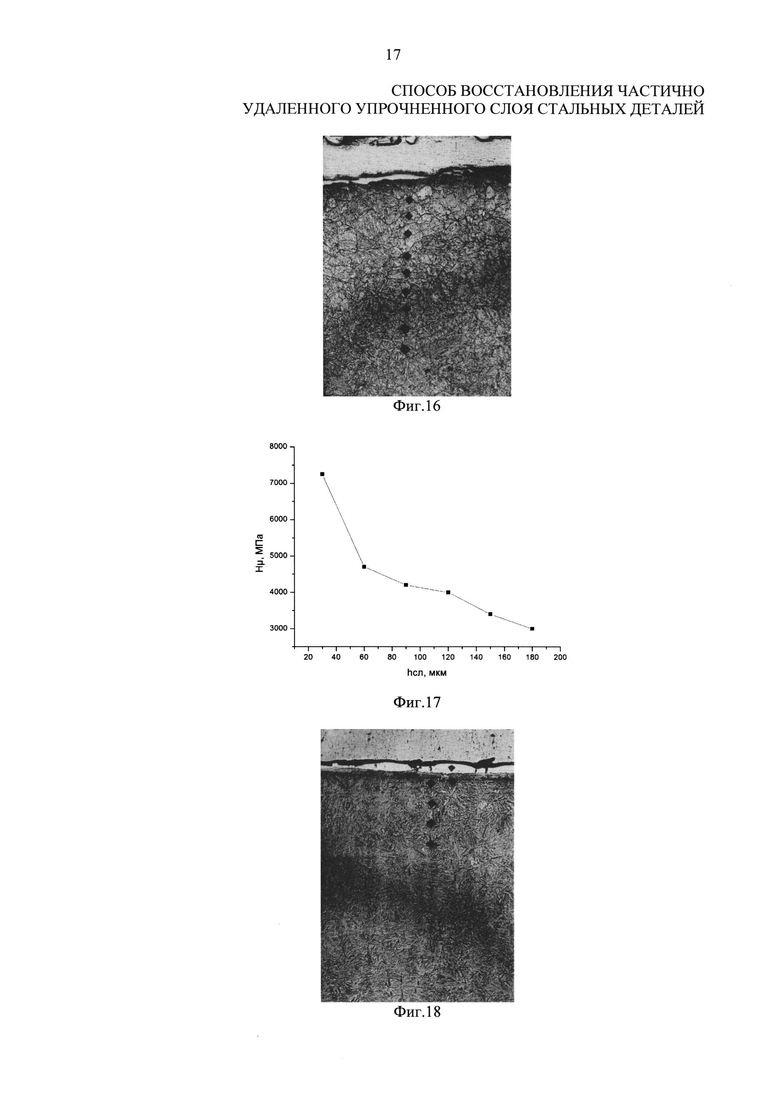

- на фиг. 14 и фиг. 15 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ИА+ЦЭЭЛ, у которых после ИА частично удален упрочненный поверхностный слой на глубину - 0,10 мм;

- на фиг. 16 и фиг. 17 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ИА+ЦЭЭЛ, у которых после ИА частично удален упрочненный поверхностный слой на глубину - 0,15 мм;

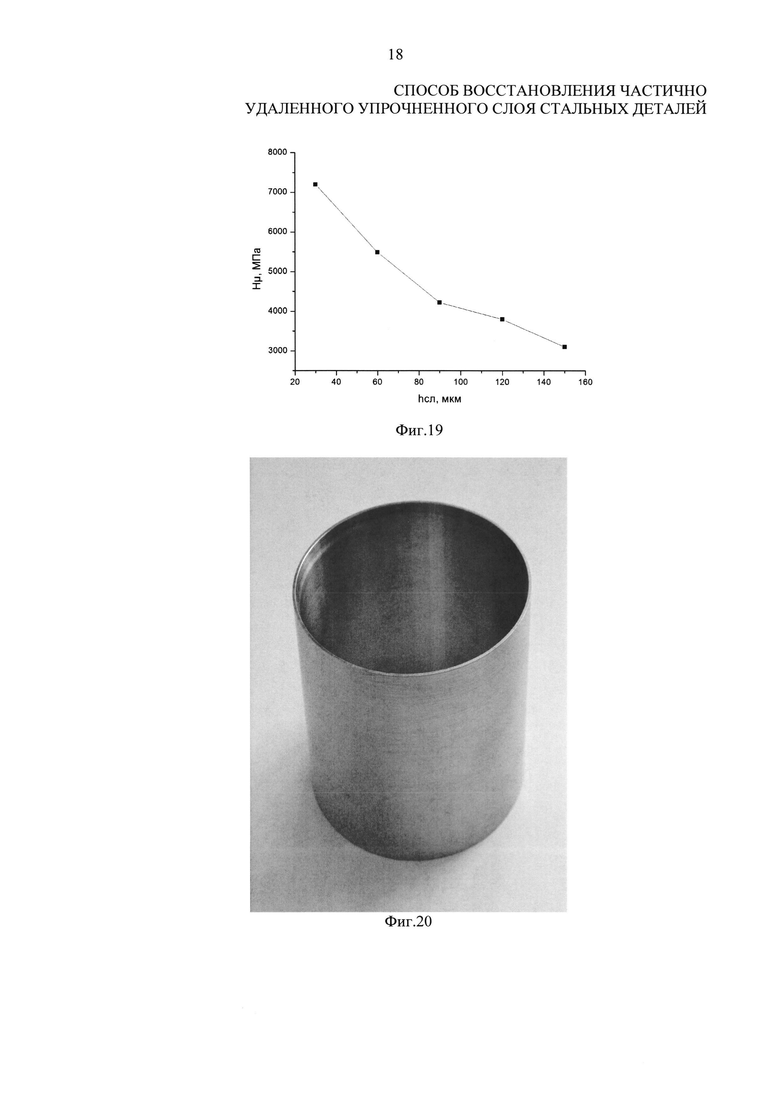

- на фиг. 18 и фиг. 19 соответственно представлены: микроструктура и распределение микротвердости поверхностного слоя образцов из стали 40Х после ИА+ЦЭЭЛ, у которых после ИА частично удален упрочненный поверхностный слой на глубину - 0,20 мм;

- на фиг. 20 представлен внешний вид защитной втулки концевого уплотнения ротора после упрочнения методом карбонитрации и очистки;

- на фиг. 21 представлен внешний вид втулки после ЦЭЭЛ;

- на фиг. 22 представлен внешний вид после обработки БУФО.

Для ИА и ЦЭЭЛ использовали специальные образцы из стали 40Х, термообработанные на твердость 3000-3100 МПа. Образцы изготавливались в виде катушки, состоящей из двух дисков, диаметром 50 мм и шириной 10 мм, соединенных между собой проставкой диаметром 15 мм и имеющей два технологических участка такого же диаметра (фиг. 1). Поверхности дисков шлифовались до Ra=0,5 мкм.

Процесс ЦЭЭЛ производился в автоматическом режиме с помощью установки модели «ЭИЛ-8А». Образцы закреплялись в патроне токарного станка, после чего производилась поэтапная ЦЭЭЛ, путем последующего легирования графитовым электродом марки ЭГ-4 (ОСТ 229-83) с энергией разряда 0,42 Дж (1-й этап) и 0,1 Дж (2-й этап) с производительностью, соответственно 2 и 5 мин/см2 (фиг. 2).

Ионное азотирование образцов проводили при температуре 520°C в течение 12 ч на установке НГВ-6,6/6-И1.

Упрочнение образцов производили в различной последовательности: ИА; ЦЭЭЛ; ЦЭЭЛ+ИА; ИА+ЦЭЭЛ (фиг. 4 - фиг. 11).

Кроме того, некоторые образцы подвергались ИА, затем шлифовке на различную глубину (0,05; 0,10; 0,15 и 0,20 мм), (фиг. 12 - фиг. 19), а после этого производилась ЦЭЭЛ. Причем образцы, у которых был удален слой на глубину 0,05 и 0,10 мм подвергались ЦЭЭЛ с энергией разряда 0,42 Дж (1-й этап) и 0,1 Дж (2-й этап), а на глубину 0,15 и 0,20 мм - 0,60 Дж (1-й этап) и 0,1 Дж (2-й этап). С целью снижения шероховатости поверхности после ЦЭЭЛ применяли БУФО.

Из упрочненных образцов вырезали сегменты, из которых изготавливали шлифы (фиг. 3).

Шлифы исследовали на оптическом микроскопе «Неофот-2», где проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводился дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н.

На всех этапах обработки измеряли шероховатость поверхности на приборе профилографе - профилометре мод. 201 завода «Калибр».

В табл. 1 представлено распределение микротвердости по глубине поверхностного слоя и величины шероховатости поверхности при различных вариантах ИА и ЦЭЭЛ.

На всех микрофотографиях четко просматривается «белый» слой, не поддающийся травлению обычными реактивами. Его микротвердость в зависимости от вида упрочнения колеблется от 7010 МПа при ИА и ЦЭЭЛ до 8250 и 11190 МПа при ИА+ЦЭЭЛ и ЦЭЭЛ+ИА, соответственно.

Ниже располагается переходная, диффузионная зона, с плавно снижающейся микротвердостью, переходящей в микротвердость основы (3000-3100 МПа).

Глубина зоны повышенной твердости составляет при ЦЭЭЛ, ИА, ЦЭЭЛ+ИА, ИА+ЦЭЭЛ, соответственно, 60-70, до 190, 220 и 250 мкм.

Как видно из табл. 2 и фиг. 4 - фиг. 11, наибольшая толщина (250 мкм) и твердость упрочненного слоя (11190 МПа) принадлежат интегрированному способу упрочнения ИА+ЦЭЭЛ (фиг. 11). При этом шероховатость поверхности Ra, составляет 0,8 мкм, что ниже, чем при использовании в ЭЭЛ металлических электродов.

Таким образом, наиболее предпочтительным способом повышения твердости поверхностного слоя стальных деталей, у которых частично или полностью удален упрочненный поверхностный слой, является ЦЭЭЛ.

Как уже отмечалось, в качестве предварительного упрочнения целесообразнее всего применять ИА, имеющее ряд преимуществ перед другими способами.

Результаты исследования микроструктуры и микротвердости поверхностного слоя образцов стали 40Х, упрочненных ИА и подверженных шлифовке и ЦЭЭЛ сведены в табл. 2 и представлены на фиг. 12 - фиг. 19.

Анализ фиг. 12 - фиг. 19 и табл. 2 показывает, что с увеличением глубины удаленного слоя снижается толщина упрочненного слоя и его микротвердость после ЦЭЭЛ.

В 2013 г. ООО «ТРИЗ» г. Сумы выполнил реконструкцию центробежного компрессора природного газа 22ЦКО поз. 252-3 цеха производства метанола ОАО НАК «Азот».

При изготовлении роторов для компрессоров возникла проблема при изготовлении защитных втулок концевых уплотнений ротора, устанавливаемых на вал ротора по горячей посадке (фиг. 20).

Традиционно втулки изготавливались из монель-металла (основа) марки НМЖМц 28-2,5-1,5 с нанесением на наружную поверхность втулки износостойких порошков, с последующим оплавлением покрытия в вакуумной печи.

После изготовления защитные втулки устанавливаются на вал с натягом, обрабатываются эльборовыми и гексанитовыми резцами и полируются эльборовой наждачной бумагой. Толщина нанесенного слоя составляет ≈2 мм, а после проточки на валу - 1 мм, при общей толщине втулки 3 мм.

В качестве альтернативы, для замены защитных втулок из монель-металла на более дешевые, но не уступающие по своим эксплуатационным характеристикам монелевым, специалистами «ТРИЗ» были разработаны два других способа их изготовления.

Первый - изготовление втулок из стали 38Х2МЮА с последующим упрочнением поверхностного слоя методом карбонитрации в расплаве солей (фиг. 12). Глубина упрочненного слоя при этом составляла 0,55-0,6 мм, а поверхностная твердость после карбонитрации HRC 55-62. Температура упрочнения методом карбонитрации находится в пределах 540-600°C, что не превышает температуры отпуска стали 38Х2МЮА, которая составляет 640°C.

Сложность отработки технологии изготовления втулок с применением упрочнения поверхностного слоя методом карбонитрации, заключалась в обеспечении твердости поверхностного слоя, после горячей посадки на вал ротора и шлифования, так как твердость упрочненного поверхностного слоя, максимальная на поверхности, по мере углубления снижается, и окончательная твердость поверхностного слоя после шлифования зависит от глубины удаленного слоя.

Второй способ впервые был применен во время остановочного ремонта в марте 2014 года на ПАО «АЗОТ» г. Черкассы при ремонте ротора КНД компрессора поз. 103J. Он состоял в том, что после посадки на вал и шлифовки втулок, подверженных ИА, проводили их поверхностное упрочнение методом ЦЭЭЛ с последующей обработкой методом БУФО (фиг. 21 - фиг. 22).

Ремонт был выполнен в сжатые сроки в течение 24 часов. При этом параметры работы уплотнения не изменились.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2688787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2663799C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

Изобретение относится к способу восстановления частично удаленного упрочненного ионным азотированием слоя стальной детали. Проводят электроэрозионное легирование графитовым электродом (ЦЭЭЛ) с энергией разряда, при которой зона термического влияния при легировании не превышает толщины остатка поверхностного слоя стальной детали, упрочненного упомянутым ионным азотированием. В частных случаях осуществления изобретения после ЦЭЭЛ проводят безабразивную ультразвуковую финишную обработку (БУФО). ЦЭЭЛ осуществляют поэтапно со снижением на каждом последующем этапе энергии разряда. Стальную деталь восстанавливают в виде защитной втулки концевого уплотнения ротора. Обеспечивается качество поверхности стальных деталей, у которых в процессе изготовления или после сборки частично удаляется упрочненный поверхностный слой без демонтажа узла. 3 з.п. ф-лы, 22 ил., 2 табл.

1. Способ восстановления частично удаленного упрочненного ионным азотированием слоя стальной детали, характеризующийся тем, что проводят электроэрозионное легирование графитовым электродом (ЦЭЭЛ) с энергией разряда, при которой зона термического влияния при легировании не превышает толщины остатка поверхностного слоя стальной детали, упрочненного упомянутым ионным азотированием.

2. Способ по п. 1, отличающийся тем, что после ЦЭЭЛ проводят безабразивную ультразвуковую финишную обработку (БУФО).

3. Способ по п. 1, отличающийся тем, что ЦЭЭЛ осуществляют поэтапно со снижением на каждом последующем этапе энергии разряда.

4. Способ по п. 1, отличающийся тем, что восстанавливают стальную деталь в виде защитной втулки концевого уплотнения ротора.

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАПЫ КУЛЬТИВАТОРА С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ ЕЕ РАБОЧЕЙ ПОВЕРХНОСТИ | 2013 |

|

RU2540316C1 |

| Легкоплавкий серебряный припой | 1955 |

|

SU103701A1 |

| US 4459453 A1, 10.07.1984. | |||

Авторы

Даты

2017-09-22—Публикация

2015-10-22—Подача