Данное изобретение относится к способу приготовления водной суспензии, содержащей осажденный карбонат кальция. Изобретение также относится к водной суспензии, содержащей осажденный карбонат кальция, а также к частично высушенному или по существу полностью высушенному осажденному карбонату кальция, получаемому данным способом, и применению водной суспензии, содержащей осажденный карбонат кальция, и/или частично высушенный или по существу полностью высушенный осажденный карбонат кальция при изготовлении бумаги, меловании бумаги, в пластиках, средствах для сельскохозяйственного применения, адгезивах, герметиках и/или краске.

Карбонат кальция широко применяют в бумажной промышленности в качестве наполнителя в бумаге. Он является недорогим наполнителем, обладающим высокой яркостью, применяемым для увеличения яркости и непрозрачности листа. Его применение значительно увеличилось в последние десятилетия вследствие перехода от кислотного к щелочному бумажному производству на бумажных фабриках. Карбонат кальция известен как существующий в виде природных минералов, а также в виде синтетически изготовленных продуктов. Как природные, так и синтетически изготовленные карбонаты кальция применяют в бумажной промышленности. Природный карбонат, или известняк, измельчают до частиц малого размера перед его применением в бумаге, в то время как синтезированный карбонат кальция изготавливают посредством реакции осаждения, и поэтому его называют осажденный карбонат кальция (PCC).

Осажденный карбонат кальция применяют в огромных количествах в бумажной промышленности для различных целей, таких как мелование, добавление наполнителя, дополнительного материала и пигмента для изготовления бумаги. Например, осажденный карбонат кальция применяют в бумажной промышленности для того, чтобы придать пригодность для печатания, высокую яркость при высокой непрозрачности, а также подходящую гладкость и глянец бумажным продуктам. Кроме того, осажденный карбонат кальция может также быть включен в качестве наполнителя в оберточные бумаги курительных изделий, таких как сигареты или сигары, для того, чтобы регулировать многие физические свойства или характеристики, такие как непрозрачность и яркость бумаги.

Помимо его применения в бумажной промышленности, осажденный карбонат кальция также применяют для различных других целей, например, в качестве наполнителя или пигмента в лакокрасочной промышленности и в качестве функционального наполнителя для изготовления пластиковых материалов, пластизолей, герметизирующих компаундов, печатной красок, каучука, зубной пасты, косметических средств, средств для сельскохозяйственного применения и т.д.

Осажденный карбонат кальция существует в трех первичных кристаллических формах: кальцита, арагонита и фатерита, и имеется множество различных полиморфных модификаций (габитусов кристалла) для каждой из этих кристаллических форм.

Способы получения осажденного карбоната кальция хорошо известны в данной области техники, см., например, патенты США №№ 6294143, 3320026, 5232678, 5342600, 5558850 и 6251356. Обычно, одним из путей изготовления карбоната кальция в промышленном масштабе является обжиг неочищенного известняка, чтобы получить негашеную известь. Воду затем добавляют, чтобы получить водную суспензию гидратированного оксида кальция («известковое молоко»), и диоксид углерода вводят в эту суспензию, чтобы осадить карбонат кальция. Продукт этого процесса известен как осажденный карбонат кальция («PCC»). Результирующая водная суспензия или пульпа осажденного карбоната кальция может быть применена как есть или дополнительно обработана (например, обезвожена, измельчена, и т.д.), чтобы образовать сухой продукт.

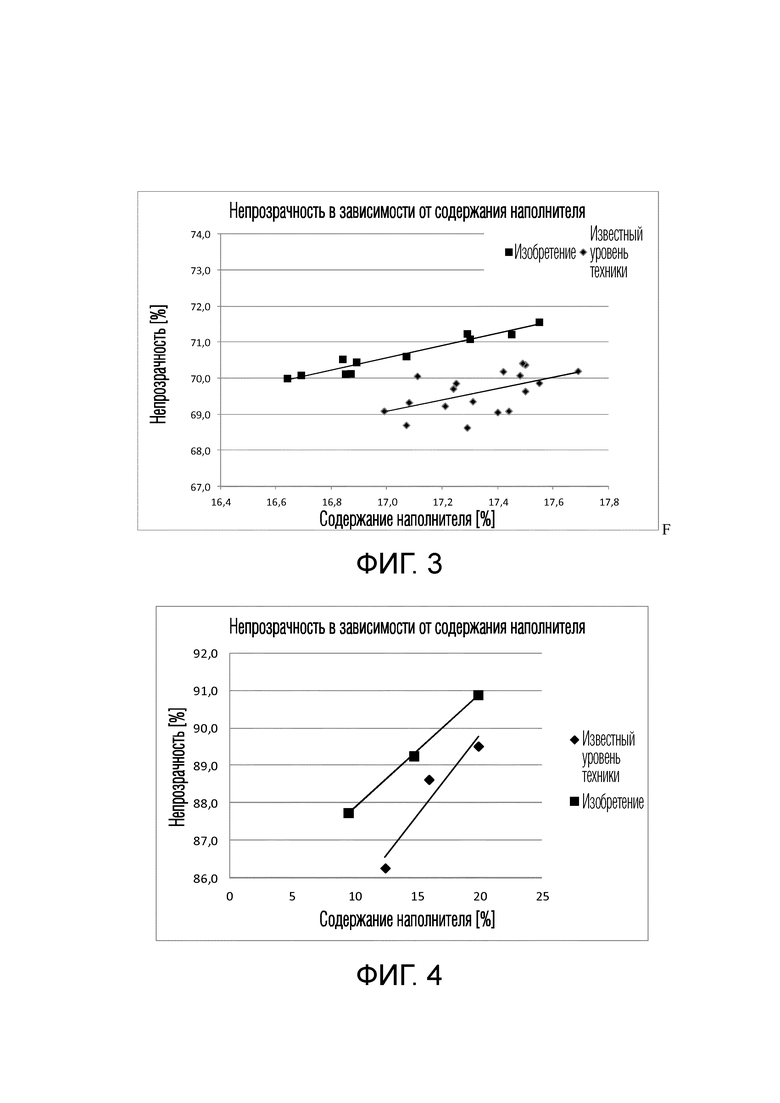

Этот вид процесса продемонстрировал свою способность к изготовлению осажденного карбоната кальция с хорошими характеристиками проявления непрозрачности. Осажденный карбонат кальция является обычно превосходным в отношении непрозрачности и яркости листа, изготовленного при применении такого осажденного карбоната кальция, и также в качестве наполнителя и/или основного вещества в листе бумаги, по сравнению с измельченным карбонатом кальция (GCC).

Однако для многих видов применения, например, в случае бумаг с очень малой плотностью, таких как папиросная бумага или тонкая печатная бумага, желателен специальный минеральный наполнитель, который придает максимальную непрозрачность соответствующему бумажному продукту.

В этом отношении, специалистам в данной области техники хорошо известно, что непрозрачность бумажного продукта может быть увеличена посредством следования теории Кубелки - Мунка и в случае применения наполнителей/пигментов, имеющих высокий индекс желтизны, однако низкую яркость. Яркость и цвет наполнителя/пигмента могут быть отрегулированы до желательного уровня посредством добавления красителей, таких как, например, Pigmosol® Yellow 1250, поставляемый BASF. Такие красители предпочтительно добавляют во время приготовления осажденного карбоната кальция после карбонизации известкового молока для того, чтобы увеличить непрозрачность посредством регулирования желательных координат цветности. Однако в определенных неплотных бумагах, которые применяют, например, в табачной промышленности, такие красители не допускаются для применения в качестве добавки.

Соответственно, все еще имеет место потребность в данной области техники в предоставлении альтернативных способов приготовления осажденного карбоната кальция, при этом такой способ должен быть простым и недорогим, наряду с недопущением применения синтетических красителей, и должен предоставлять возможность увеличения или оптимизации непрозрачности полученного осажденного карбоната кальция.

Соответственно, задача данного изобретения является предоставление альтернативного способа приготовления осажденного карбоната кальция, предпочтительно осажденного карбоната кальция, имеющего улучшенные оптические свойства. Другой целью данного изобретения может являться предоставление способа приготовления осажденного карбоната кальция, имеющего увеличенную или оптимизированную непрозрачность. Дополнительной целью данного изобретения может являться предоставление способа приготовления осажденного карбоната кальция, имеющего улучшенную или оптимизированную непрозрачность и особенно оптимизированный баланс степени белизны R457, индекса желтизны и яркости, т.е. уменьшенную яркость и степень белизны R457 и увеличенный индекс желтизны. Другой целью данного изобретения может являться предоставление способа приготовления осажденного карбоната кальция, применимого в качестве частично обезвоженного или по существу полностью высушенного осажденного карбоната кальция. Еще одной дополнительной целью данного изобретения может являться предоставление способа приготовления осажденного карбоната кальция, который может быть выполнен простым образом и без применения синтетических красителей. Еще одной целью данного изобретения может являться предоставление способа приготовления осажденного карбоната кальция, в котором материал из осажденного карбоната кальция может быть приготовлен с высоким выходом. Другие задачи могут быть поняты из представленного ниже описания изобретения.

Для того, чтобы удовлетворить вышеприведенную(ые) потребность(и), предоставлен способ в соответствии с объектом изобретения, как определено в данном документе в пункте 1 формулы изобретения.

Выгодные варианты осуществления способа по данному изобретению определены в соответствующих зависимых пунктах формулы изобретения и описании.

В соответствии с одной из особенностей данного изобретения предоставлен способ приготовления водной суспензии, содержащей осажденный карбонат кальция, данный способ включает следующие стадии:

a) предоставляют по меньшей мере один источник кальция, являющийся по существу нерастворимым в воде;

b) предоставляют по меньшей мере один водорастворимый источника марганца;

c) предоставляют по меньшей мере один источник карбоната, и

d) осуществляют карбонизацию по меньшей мере одного источника кальция стадии a) по меньшей мере одним источником карбоната стадии c) в присутствии по меньшей мере одного водорастворимого источника марганца стадии b), чтобы превратить источник кальция по меньшей мере частично в осажденный карбонат кальция.

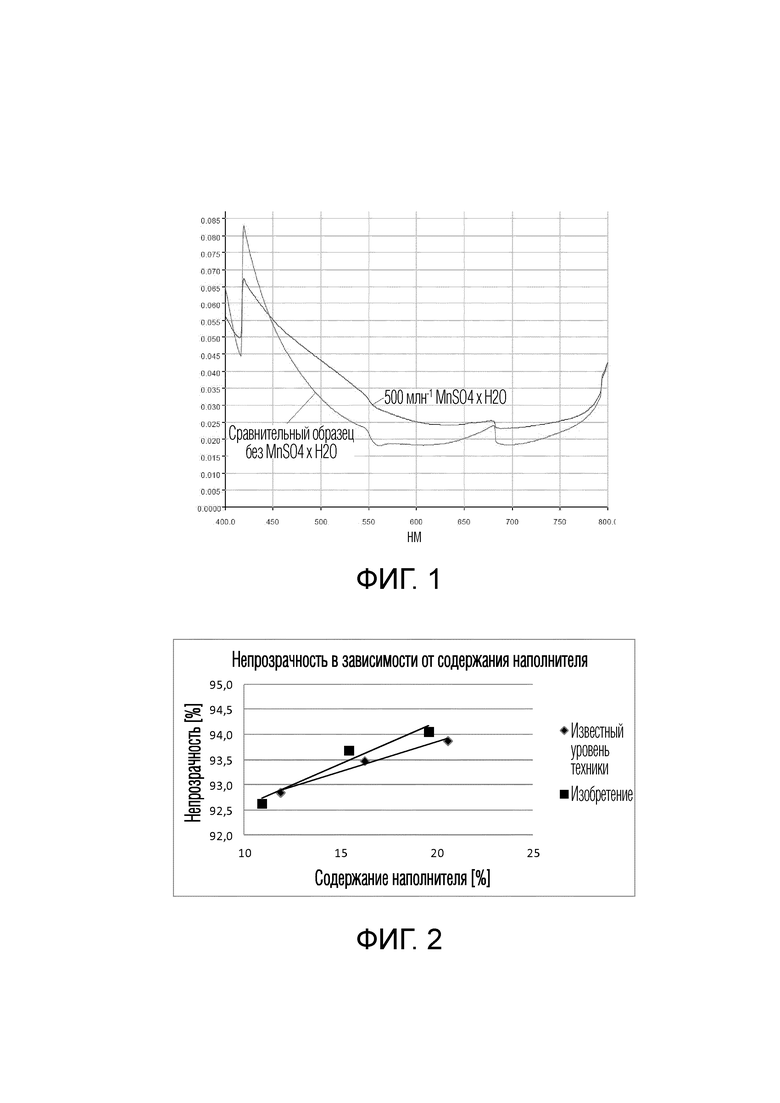

Авторы данного изобретения неожиданно нашли, что вышеуказанный способ делает возможным эффективное и регулируемое изготовление осажденного карбоната кальция. В соответствии со способом по данному изобретению осажденный карбонат кальция, обладающий улучшенными или оптимизированными оптическими свойствами, может быть предоставлен или приготовлен непосредственным образом без применения синтетических красителей. Точнее говоря, авторы данного изобретения нашли, что оптические свойства, такие как непрозрачность осажденного карбоната кальция, полученного посредством указанного способа, может быть улучшена или оптимизирована посредством определенного добавления по меньшей мере одного водорастворимого источника марганца во время приготовления указанного осажденного карбоната кальция и особенно во время карбонизации по меньшей мере одного источника кальция.

Следует понимать, что для целей данного изобретения приведенные ниже термины имеют следующие значения:

«Осажденный карбонат кальция» (PCC) в контексте данного изобретения представляет собой синтезированный материал, обычно полученный посредством осаждения после реакционного взаимодействия диоксида углерода и извести в водной среде или посредством осаждения ионов кальция и карбонатных ионов в воде. Осажденный карбонат кальция существует в трех первичных кристаллических формах: кальцита, арагонита и фатерита, и имеется множество различных полиморфных модификаций (габитусов кристалла) для каждой из этих кристаллических форм. Кальцит имеет тригональную структуру с типичными габитусами кристалла, такую как скаленоэдрическую (S-PCC), ромбоэдрическую (R-PCC), гексагонально-призматическую, пинакоидальную, коллоидальную (C-PCC), кубическую и призматическую (P-PCC). Арагонит является орторомбической структурой с типичными габитусами кристалла двойниковых гексагонально-призматических кристаллов, а также многообразного ассортимента тонких удлиненных призматических, искривленных пластинчатых, остро пирамидальных, остроконечных кристаллов, древовидно-разветвленных и коралловых или червеобразных форм. Различные формы осажденного карбоната кальция (PCC) могут быть идентифицированы в соответствии с их характеристическими пиками в порошковой рентгеновской дифрактометрии (XRD). Предпочтительный синтетический карбонат кальция является осажденным карбонатом кальция, содержащим арагонитовую или кальцитовую минералогическую кристаллическую форму или их смеси.

Термин «осаждение» в контексте данного изобретения относится к формированию твердого вещества в растворе во время химической реакции.

«Суспензия» или «пульпа» в контексте данного изобретения содержит нерастворимые твердые вещества и воду и необязательно дополнительные добавки и обычно содержит большие количества твердых веществ и, соответственно, является более вязкой и обычно имеет более высокую плотность, чем жидкость, из которой она образована.

Термин «гашение» или «гасить» в контексте данного изобретения относится к гидратации источника кальция посредством контактирования указанного соединения с водой или влагой.

Термин «карбонизация» или «образование карбонатов» в контексте данного изобретения относится к процессу, в котором по меньшей мере одна анионная группа замещается карбонатом.

Там, где термин «содержащий» используется в данном описании и в формуле изобретения, он не исключает использование других элементов. Для целей данного изобретения термин «состоящий из» рассматривается как предпочтительный вариант термина «заключающий в себе». Если далее в данном документе некоторая группа определена как заключающая в себе по меньшей мере определенное число вариантов осуществления, это также следует понимать как раскрытие группы, которая предпочтительно состоит лишь из этих вариантов осуществления.

Вне зависимости от использования существительного в единственном числе, подразумевается также использование существительного во множественном числе, если только специально не указано иное.

Термины, такие как «получаемый» или «определяемый» и «полученный» или «определенный», применяют взаимозаменяемым образом. Это, например, означает, что, если только из контекста ясно не следует иное, термин «полученный» не предназначен для указания того, что, например, вариант осуществления должен быть получен, например, последовательностью стадий, следующих за термином «полученный», хотя такое ограниченное понимание всегда включено посредством терминов «полученный» или «определенный» в качестве предпочтительного варианта осуществления.

В соответствии с другим аспектом данного изобретения предоставлена водная суспензия, содержащая осажденный карбонат кальция, где указанную водную суспензию получают способом приготовления осажденного карбоната кальция по данному изобретению. В соответствии с еще одним аспектом данного изобретения предоставляют частично обезвоженный или по существу полностью высушенный осажденный карбонат кальция, где указанный частично обезвоженный или по существу полностью высушенный осажденный карбонат кальция получают способом приготовления осажденного карбоната кальция по данному изобретению.

В соответствии с другим аспектом, данное изобретение относится к применению указанной водной суспензии, содержащей осажденный карбонат кальция, и/или указанного частично обезвоженного или по существу полностью высушенного осажденного карбоната кальция, при изготовлении бумаги, меловании бумаги, в пластиках, средствах для сельскохозяйственного применения, адгезивах, герметиках и/или краске. Предпочтительным является то, что водную суспензию, содержащую осажденный карбонат кальция, и/или частично обезвоженный или по существу полностью высушенный осажденный карбонат кальция применяют в неплотных бумагах, таких как папиросные бумаги, тонкие печатные бумаги, суперкаландрированные (SC) журнальные бумаги и т.п., и в печатных или писчих бумагах, таких как копировальные бумаги, непокрытые и покрытые бумаги для офсетной печати и т.п.

В соответствии с одним предпочтительным вариантом осуществления способа по данному изобретению, по меньшей мере один источник кальция стадии a) выбирают из группы, содержащей оксид кальция, обожженный доломит, доломит, известняк, карбонат кальция, гидратированный оксид кальция, арсенат кальция, арсенит кальция, бензоат кальция, хромат кальция, цитрат кальция, фторид кальция, фосфат кальция, силикат кальция, сульфат кальция, сульфид кальция, тартрат кальция и их смеси, и наиболее предпочтительно по меньшей мере одним источником кальция стадии a) является гидратированный оксид кальция.

В соответствии с другим предпочтительным вариантом осуществления способа по данному изобретению, по меньшей мере один источник кальция стадии a) предоставляют в водной среде, предпочтительно в водной среде, содержащей по меньшей мере один источник кальция стадии a) в количестве от 1,0 до 60,0 масс.%, предпочтительно от 5,0 до 50,0 масс.%, более предпочтительно от 8,0 до 30,0 масс.% и наиболее предпочтительно от 10,0 до 20,0 масс.%, в расчете на общую массу водной среды и по меньшей мере одного источника кальция стадии a).

В соответствии с еще одним предпочтительным вариантом осуществления способа по данному изобретению, по меньшей мере один водорастворимый источник марганца стадии b) выбирают из источника марганца(II), источника марганца(III) и их смесей, предпочтительно из источника марганца(II).

В соответствии с одним предпочтительным вариантом осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) является по меньшей мере одним источником марганца(II), выбранным из группы, содержащей сульфат марганца(II), гидроксид марганца(II), хлорид марганца(II), ацетат марганца(II), арсенит марганца(II), бензоат марганца(II), бромид марганца(II), карбонат марганца(II), хлорат марганца(II), цитрат марганца(II), формиат марганца(II), йодид марганца(II), нитрат марганца(II), оксалат марганца(II), фосфат марганца(II), тартрат марганца(II), тиоцианат марганца(II) и их смеси.

В соответствии с другим предпочтительным вариантом осуществления данного изобретения по меньшей мере один источник карбоната стадии c) является производным от a) источника газообразного CO2 в присутствии воды, предпочтительно газа, содержащего CO2, в присутствии воды, и/или b) карбонатсодержащего аниона, предпочтительно карбонатсодержащего аниона, выбранного из группы, состоящей из карбоната натрия, карбоната калия, гидрокарбоната натрия, гидрокарбоната калия или их смесей.

В соответствии с еще одним предпочтительным вариантом осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) присутствует на стадии карбонизации d) в количестве от 10 млн-1 до 1000 млн-1 (сухой/сухой), предпочтительно от 20 млн-1 до 900 млн-1 (сухой/сухой), более предпочтительно от 50 млн-1 до 800 млн-1 (сухой/сухой), еще более предпочтительно от 100 млн-1 до 700 млн-1 (сухой/сухой) и наиболее предпочтительно от 200 млн-1 до 600 млн-1, в расчете на общую массу в сухом состоянии по меньшей мере одного источника кальция стадии a).

В соответствии с одним предпочтительным вариантом осуществления данного изобретения по меньшей мере один источник кальция стадии a) добавляют к водной среде, чтобы преобразовать источник кальция по меньшей мере частично в катионы кальция, прежде чем выполняют стадию карбонизации d).

В соответствии с другим предпочтительным вариантом осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) добавляют перед и/или во время и/или после добавления по меньшей мере одного источника кальция стадии a) к водной среде, предпочтительно по меньшей мере один водорастворимый источник марганца стадии b) добавляют после добавления по меньшей мере одного источника кальция стадии a) к водной среде.

В соответствии с еще одним предпочтительным вариантом осуществления данного изобретения начальную температуру стадии d) регулируют до температуры между 5°C и 80°C и наиболее предпочтительно до температуры между 10°C и 70°C.

В соответствии с одним предпочтительным вариантом осуществления данного изобретения полученная водная суспензия, содержащая осажденный карбонат кальция, имеет содержание твердого вещества от 5,0 до 40,0 масс.%, предпочтительно от 10,0 до 30,0 масс.% и наиболее предпочтительно от 15,0 до 20,0 масс.%, в расчете на общую массу водной суспензии.

В соответствии с другим предпочтительным вариантом осуществления данного изобретения осажденный карбонат кальция, полученный посредством данного способа, a) содержит частицы, имеющие величину среднемассового размера частиц d50 менее чем 15,0 мкм, более предпочтительно менее чем 10,0 мкм, еще более предпочтительно менее чем 5,0 мкм и наиболее предпочтительно менее чем 3,0 мкм, и/или b) имеет удельную площадь поверхности по БЭТ от 1,0 м2/г до 50,0 м2/г, более предпочтительно от 3,0 м2/г до 35,0 м2/г и наиболее предпочтительно от 4,0 м2/г до 20,0 м2/г, и/или c) имеет степень белизны R457 по меньшей мере 85%, более предпочтительно по меньшей мере 90%, еще более предпочтительно между 85 и 95% и наиболее предпочтительно между 90 и 95%, и/или d) имеет индекс желтизны по меньшей мере 1,5, более предпочтительно по меньшей мере 2,0, еще более предпочтительно между 2,0 и 4,5 и наиболее предпочтительно между 2,5 и 4,0.

В соответствии с еще одним предпочтительным вариантом осуществления данного изобретения способ дополнительно включает стадию e) сушки или обезвоживания полученной водной суспензии, содержащей осажденный карбонат кальция, чтобы удалить по меньшей мере часть воды для получения частично обезвоженного осажденного карбоната кальция или для удаления более чем 99 масс.% воды, чтобы получить по существу полностью высушенный осажденный карбонат кальция.

В соответствии с одним предпочтительным вариантом осуществления данного изобретения частично обезвоженный осажденный карбонат кальция находится в форме водной суспензии, имеющей содержание твердого вещества от 20,0 до 70,0 масс.%, предпочтительно от 25,0 до 65,0 масс.% и наиболее предпочтительно от 30,0 до 60,0 масс.%, в расчете на общую массу водной суспензии.

В соответствии с другим предпочтительным вариантом осуществления данного изобретения способ дополнительно содержит стадию f) обработки по существу полностью высушенного осажденного карбоната кальция стадии e) по меньшей мере одним гидрофобизирующим агентом, предпочтительно алифатической карбоновой кислотой, имеющей общее число атомов углерода от C4 до C24, и/или по меньшей мере одним монозамещенным ангидридом янтарной кислоты, состоящим из ангидрида янтарной кислоты, монозамещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, имеющей общее число атомов углерода от C2 до C30 в заместителе, и/или смесью сложных эфиров фосфорной кислоты из одного или нескольких сложных моноэфиров фосфорной кислоты и одного или нескольких сложных диэфиров фосфорной кислоты, чтобы получить осажденный карбонат кальция, содержащий на по меньшей мере части площади доступной поверхности обработанный слой, содержащий гидрофобизирующий агент.

Как изложено выше, способ по данному изобретению для приготовления осажденного карбоната кальция, имеющего улучшенные оптические свойства, включает стадии a), b), c) и d). В последующем, рассмотрены дополнительные подробности данного изобретения и особенно вышеупомянутые стадии способа по данному изобретению для приготовления осажденного карбоната кальция, имеющего улучшенные оптические свойства, такие как увеличенную или оптимизированную непрозрачность, которую выражают посредством оптимизированного баланса степени белизны R457, индекса желтизны и яркости, т.е. уменьшенную яркость и степень белизны R457 и увеличенный индекс желтизны. Специалистам в данной области техники будет понятно, что многие варианты осуществления, описанные в данном документе, могут быть объединены или применены совместно.

Характеристика стадии a): предоставление по меньшей мере одного источника кальция

В соответствии со стадией a) способа по данному изобретению, предоставляют по меньшей мере один источник кальция, являющийся по существу нерастворимым в воде.

Термин «по меньшей мере один» источник кальция в контексте данного изобретения означает, что данный источник кальция содержит, предпочтительно состоит из одного или нескольких источников кальция.

В одном варианте осуществления данного изобретения по меньшей мере один источник кальция содержит, предпочтительно состоит из одного источника кальция. В качестве альтернативы, по меньшей мере один источник кальция содержит, предпочтительно состоит из двух или более источников кальция. Например, по меньшей мере один источник кальция содержит, предпочтительно состоит из двух или трех источников кальция.

Следует принимать во внимание, что по меньшей мере один источник кальция, предоставленный на стадии a) данного способа, может быть любым кальцийсодержащим соединением, которое может быть по меньшей мере частично превращено в осажденный карбонат кальция посредством карбонизации предоставленного по меньшей мере одного источника кальция.

Термин по меньшей мере один «источник кальция» в контексте данного изобретения относится к соединению, которое содержит катионы кальция.

Термин «нерастворимый в воде» в контексте данного изобретения относится к системам, в которых дискретные твердые частицы наблюдаются в растворителе, т.е. по меньшей мере один источник кальция формирует суспензию с водой, где частицы по меньшей мере одного источника кальция диспергированы в воде.

Термин «по существу» нерастворимый в воде относится к системам, в которых определенная доля по меньшей мере одного источника кальция растворена в воде в форме катионов кальция и соответствующего противоаниона. В этом отношении, следует заметить, что равновесие существует между частицами по меньшей мере одного источника кальция, которые нерастворимы в воде, и катионами кальция и соответствующим противоанионом, растворимыми в воде, так что дополнительная доля по меньшей мере одного источника кальция растворяется в воде в форме катионов кальция и соответствующего противоаниона, как только катионы кальция осаждаются в форме карбоната кальция.

По меньшей мере один источник кальция стадии a), являющийся по существу нерастворимым в воде, предпочтительно выбирают из группы, содержащей оксид кальция, обожженный доломит, доломит, известняк, карбонат кальция, гидратированный оксид кальция, арсенат кальция, арсенит кальция, бензоат кальция, хромат кальция, цитрат кальция, фторид кальция, фосфат кальция, силикат кальция, сульфат кальция, сульфид кальция, тартрат кальция и их смеси.

В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a), по существу нерастворимый в воде, является гидратированным оксидом кальция.

По меньшей мере один источник кальция стадии a) может быть предоставлен в водной среде или в виде сухого материала. В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) предоставляют в водной среде. Например, по меньшей мере один источник кальция стадии a) предоставляют в водной среде, содержащей воду, предпочтительно состоящей из воды.

В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) предоставляют в водной среде, содержащей по меньшей мере один источник кальция стадии a) в количестве от 1,0 до 60,0 масс.%, в расчете на общую массу водной среды и по меньшей мере одного источника кальция стадии a).

Например, если по меньшей мере один источник кальция стадии a) предоставляют в водной среде, данная водная среда предпочтительно содержит по меньшей мере один источник кальция в количестве от 5,0 до 50,0 масс.% и более предпочтительно от 8,0 до 30,0 масс.%, в расчете на общую массу водной среды и по меньшей мере одного источника кальция стадии a). В качестве альтернативы, водная среда содержит по меньшей мере один источник кальция в количестве от 10,0 до 20,0 масс.%, в расчете на общую массу водной среды и по меньшей мере одного источника кальция стадии a).

В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) предпочтительно добавляют к водной среде, предпочтительно воде, таким образом, чтобы превратить по меньшей мере один источник кальция стадии a) по меньшей мере частично в катионы кальция и соответствующие противоанионы.

Как уже указано выше, термин «водная среда» относится к системе, содержащей воду, предпочтительно состоящей из воды. Например, водная среда состоит из воды. Если водная среда состоит из воды, то применяемая вода может быть любой доступной водой, такой как водопроводная вода и/или деионизированная вода.

Если по меньшей мере один источник кальция стадии a) является оксидом кальция, данный по меньшей мере один источник кальция предпочтительно гасят таким образом водой.

«Гашение» в контексте данного изобретения относится к процессу, в котором оксид кальция в качестве по меньшей мере одного источника кальция гидратируют. Соответственно, термин «гашение» относится к процессу добавления воды к оксиду кальция в качестве по меньшей мере одного источника кальция, чтобы образовать гидратированный оксид кальция. Вода, применяемая в процессе гашения, может быть любой доступной водой, такой как водопроводная вода и/или деионизированная вода. Предпочтительно, вода, применяемая для гашения оксида кальция в качестве по меньшей мере одного источника кальция стадии a), является водопроводной водой.

В зависимости от оборудования и локальных условий, стадию гашения предпочтительно выполняют с применением воды, имеющей повышенную температуру, для того, чтобы предоставить маленькие частицы гидратированного оксида кальция, имеющие высокую удельную поверхность, и дополнительно или в качестве альтернативы для того, чтобы получить достаточную скорость реакции. Кроме того, поскольку температура поступающей воды может в обратной зависимости влиять на время, требуемое для выполнения процесса гашения, следует предпочтительно избегать контактирования по меньшей мере одного источника кальция стадии a) с холодной водой. В случае, в котором холодная вода и по меньшей мере один источник кальция вступают в контакт, может иметь место состояние, называемое «затоплением», приводя к частицам гидратированного оксида кальция, которые являются очень крупными и не очень реакционноспособными. Поэтому, температура воды, применяемой в процессе гашения, должна предпочтительно быть выше комнатной температуры, однако ниже температуры кипения воды.

В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) добавляют к водной среде в виде одной порции и/или непрерывным образом на протяжении периода 1 ч или менее, предпочтительно на протяжении периода 45 мин или менее, более предпочтительно на протяжении периода 30 мин или менее и наиболее предпочтительно на протяжении периода 15 мин или менее, чтобы создавать или предоставлять подходящее содержание твердого вещества в результирующей суспензии. В другом предпочтительном варианте осуществления по меньшей мере один источник кальция стадии a) добавляют к водной среде на протяжении периода 10 мин или менее до подходящего содержания твердого вещества в результирующей суспензии. В другом варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) добавляют к водной среде несколькими порциями до подходящего содержания твердого вещества в результирующей суспензии, предпочтительно в виде от двух до пяти порций, более предпочтительно от двух до четырех порций, еще более предпочтительно от двух до трех порций и наиболее предпочтительно двумя порциями.

В случае, когда по меньшей мере один источник кальция стадии a) добавляют к водной среде несколькими порциями, по меньшей мере один источник кальция стадии a) предпочтительно добавляют примерно равными порциями к водной среде. В качестве альтернативы, также возможно добавление по меньшей мере одного источника кальция стадии a) в виде неравных порций к водной среде, т.е. большими и меньшими порциями. В одном варианте осуществления данного изобретения большую порцию добавляют первой, с последующим добавлением меньшей порции по меньшей мере одного источника кальция к результирующей суспензии для того, чтобы превратить по меньшей мере один источник кальция стадии a) по меньшей мере частично в катионы кальция и соответствующие противоанионы. В другом варианте осуществления данного изобретения меньшую порцию по меньшей мере одного источника кальция стадии a) добавляют первой, с последующим добавлением большей порции к водной среде для того, чтобы превратить по меньшей мере один источник кальция стадии a) по меньшей мере частично в катионы кальция и соответствующие противоанионы.

Соотношение по меньшей мере одного источника кальция стадии a) и водной среды предпочтительно регулируют таким образом, чтобы суспензия приобрела достаточную или подходящую вязкость. В одном варианте осуществления данного изобретения применяют значительный избыток водной среды, так что соотношение водной среды и по меньшей мере одного источника кальция стадии a) в суспензии является таким, что соотношение (объем водной среды):(объем по меньшей мере одного источника кальция) составляет от 40:1 до 3:1, более предпочтительно от 30:1 до 3:1 и наиболее предпочтительно от 20:1 до 3:1.

В одном варианте осуществления данного изобретения добавку добавляют в реакционный резервуар перед и/или во время и/или после добавления по меньшей мере одного источника кальция стадии a) к водной среде. Предпочтительно, добавку добавляют в реакционный резервуар после добавления по меньшей мере одного источника кальция стадии a) к водной среде, однако перед началом стадии карбонизации d) данного способа.

Добавка предпочтительно является добавкой, которая хорошо известна специалистам в данной области техники. Примерами добавки являются сахара, например, сахароза, сахарные спирты, например, меритол®, сорбит или маннит, лимонная кислота или соли натрия, калия, кальция или магния лимонной кислоты, и полиакриловые кислоты в их нейтрализованной или частично нейтрализованной формах. Следует также заметить, что помимо вышеуказанных полиакриловых кислот в их нейтрализованной или частично нейтрализованной формах другие диспергирующие агенты, которые хорошо известны специалистам в данной области техники, могут также быть применены в качестве добавок в способе по данному изобретению.

Добавка может быть добавлена в суспензию перед началом стадии d) способа по данному изобретению; т.е. суспензия, содержащая по меньшей мере один источник кальция, содержит указанную добавку во время стадии карбонизации d).

Если по меньшей мере один источник кальция стадии a) является оксидом кальция, данный по меньшей мере один источник кальция предпочтительно гасят водой. В этом случае, добавка может быть добавлена в реакционный резервуар перед и/или во время и/или после гашения по меньшей мере одного источника кальция стадии a). В одном варианте осуществления данного изобретения добавку добавляют в реакционный резервуар перед или во время или после гашения по меньшей мере одного источника кальция стадии a). Например, добавку добавляют в реакционный резервуар во время или после гашения по меньшей мере одного источника кальция стадии a), предпочтительно после гашения по меньшей мере одного источника кальция стадии a). В одном варианте осуществления данного изобретения добавку добавляют в реакционный резервуар во время или после гашения по меньшей мере одного источника кальция стадии a), однако перед началом стадии d) способа по данному изобретению.

Добавку предпочтительно добавляют в суспензию в таком количестве, чтобы она содержалась в результирующей суспензии в концентрации между 0,001 масс.% и 5,0 масс.%, более предпочтительно между 0,01 масс.% и 1,0 масс.% и наиболее предпочтительно между 0,05 масс.% и 0,75 масс.%, в расчете на общую массу суспензии.

Добавка может быть добавлена к суспензии в любой подходящей твердой форме, например, в форме гранул или порошка. В качестве альтернативы, добавка может быть добавлена к суспензии в форме суспензии или раствора.

В одном варианте осуществления данного изобретения температура водной среды добавленной к указанному по меньшей мере одному источнику кальция стадии a) находится предпочтительно в интервале между 20°C и 90°C, более предпочтительно в интервале между 30°C и 60°C и наиболее предпочтительно в интервале между 35°C и 55°C, например, составляет 40°C или 50°C.

Во время процесса превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы, температура в реакционном резервуаре варьируется вследствие вариации температуры воды, реакционной способности источника кальция и качества воды и, соответственно, температура суспензии может часто регулироваться. Предпочтительно, температуру контролируют непрерывным образом. В качестве альтернативы, температура может контролироваться неоднократным образом. В другом предпочтительном варианте осуществления температуру суспензии не регулируют во время превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы. В одном варианте осуществления данного изобретения температуру суспензии во время превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы регулируют до температуры ≤95°C, предпочтительно ≤90°C.

В одном варианте осуществления данного изобретения процесс превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы выполняют посредством перемешивания суспензии. В этом отношении, перемешивание может быть выполнено непрерывным образом или прерывистым образом. Однако, поскольку степень перемешивания во время процесса превращения может оказывать воздействие на полученные катионы кальция, суспензию предпочтительно перемешивают непрерывным образом. В этом отношении, слишком малое перемешивание может приводить к неравномерной температуре в суспензии, вызывая наличие горячих и холодных мест. Такая неравномерная температура может приводить к образованию кристаллов большого размера и с уменьшенной площадью поверхности и агломерации частиц, наряду с тем, что холодные места будут приводить к затоплению или более высокому количеству негидратированных частиц по меньшей мере одного источника кальция.

Процесс превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы предпочтительно выполняют до момента, когда по меньшей мере часть по меньшей мере одного источника кальция стадии a) превращается в его соответствующие катионы кальция и соответствующий противоанион.

После выполнения процесса превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы полученную суспензию преобразуют в подходящую суспензию для выполнения стадии d) данного изобретения. Общее содержание твердого вещества в этой водной суспензии составляет предпочтительно от 1,0 до 60,0 масс.%, предпочтительно от 5,0 до 50,0 масс.%, более предпочтительно от 8 до 30 масс.% и наиболее предпочтительно от 10,0 до 20,0 масс.%, в расчете на общую массу водной суспензии.

Дополнительно или в качестве альтернативы, суспензия, полученная от стадии превращения, имеет предпочтительно вязкость менее, чем 1000 мПа·с, и более предпочтительно менее, чем 100 мПа·с, при измерении на вискозиметре Brookfield DV-II, снабженным шпинделем LV-3, при скорости 100 об/мин. В случае, когда полученная суспензия имеет содержание твердого вещества выше или ниже желательного интервала, и/или когда вязкость указанной суспензии является слишком высокой или низкой, суспензия может быть разбавлена водой или ее концентрация может быть повышена посредством любого обычного процесса, известного специалистам в данной области техники, чтобы получить суспензию с указанными желательными величинами содержания твердого вещества и/или вязкости для дополнительных технологических стадий.

Полученная суспензия, содержащая катионы кальция и соответствующие противоанионы, имеет предпочтительно pH в интервале между pH 10 и 13, приблизительно около pH 12,5, при измерении в соответствии с методом измерения, описанным в разделе Примеров в данном документе ниже.

Характеристика стадии b): предоставление по меньшей мере одного водорастворимого источника марганца

В соответствии со стадией b) способа по данному изобретению, предоставляют по меньшей мере один водорастворимый источник марганца.

Термин «по меньшей мере один» водорастворимый источник марганца в контексте данного изобретения означает, что данный источник марганца содержит, предпочтительно состоит из одного или нескольких водорастворимых источников марганца.

В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца содержит, предпочтительно состоит из одного водорастворимого источника марганца. В качестве альтернативы, по меньшей мере один водорастворимый источник марганца содержит, предпочтительно состоит из двух или более водорастворимых источников марганца. Например, по меньшей мере один водорастворимый источник марганца содержит, предпочтительно состоит из двух или трех водорастворимых источников марганца. Предпочтительно, по меньшей мере один водорастворимый источник марганца содержит, предпочтительно состоит из одного водорастворимого источника марганца.

Следует принимать во внимание, что по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного способа, может быть любым марганецсодержащим соединением, которое растворимо в воде.

Термин «водорастворимый» или «растворимый в воде» источник марганца в контексте данного изобретения относится к системам, в которых дискретные твердотельные частицы не наблюдаются в растворителе, т.е. по меньшей мере один источник марганца образует раствор с водой, где частицы по меньшей мере одного источника марганца растворены в растворителе. В качестве альтернативы, по меньшей мере один источник марганца рассматривают как являющийся «водорастворимым», если по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b), образует катионы марганца, которые растворены в воде, приводя тем самым к непрерывной движущей силе для растворения, если катионы марганца непрерывно потребляются посредством их включения в кристаллическую решетку карбоната кальция.

Термин по меньшей мере один водорастворимый «источник марганца» в контексте данного изобретения относится к соединению, которое содержит ионы марганца, т.е. катионы марганца.

В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного изобретения, выбирают из источника марганца(II), источника марганца(III) и их смеси.

Например, по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного изобретения, является источником марганца(II). В качестве альтернативы, по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного изобретения, является источником марганца(III). В качестве альтернативы, по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного изобретения, является смесью, содержащей по меньшей мере один источник марганца(II) и по меньшей мере один источник марганца(III). Предпочтительно, по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного изобретения, является источником марганца(II).

Если по меньшей мере один водорастворимый источник марганца, предоставленный на стадии b) данного изобретения, является источником марганца(II), данный по меньшей мере один водорастворимый источник марганца предпочтительно выбирают из группы, содержащей сульфат марганца(II), гидроксид марганца(II), хлорид марганца(II), ацетат марганца(II), арсенит марганца(II), бензоат марганца(II), бромид марганца(II), карбонат марганца(II), хлорат марганца(II), цитрат марганца(II), формиат марганца(II), йодид марганца(II), нитрат марганца(II), оксалат марганца(II), фосфат марганца(II), тартрат марганца(II), тиоцианат марганца(II) и их смеси.

В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца является сульфатом марганца(II).

В связи с этим следует заметить, что термины «источник марганца(II)» и «источник марганца(III)» должны включать соответствующее марганецсодержащее соединение в безводной форме, а также в формах, содержащих кристаллизационную воду (гидратах).

По меньшей мере один водорастворимый источник марганца стадии b) может быть предоставлен в форме водного раствора, водной суспензии или сухого материала. В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) предоставляют в форме водного раствора.

Термин «водный раствор», относящийся к по меньшей мере одному водорастворимому источнику марганца стадии b), в контексте данного изобретения относится к системам, в которых дискретные твердотельные частицы не наблюдаются в растворителе, т.е. по меньшей мере один водорастворимый источник марганца образует раствор с водой, где частицы по меньшей мере одного водорастворимого источника марганца растворены в растворителе.

Термин «водная суспензия», относящийся к по меньшей мере одному водорастворимому источнику марганца стадии b), в контексте данного изобретения относится к системе, содержащей растворитель и по меньшей мере один водорастворимый источник марганца, где часть частиц по меньшей мере одного водорастворимого источника марганца присутствуют в виде нерастворимых твердых частиц в растворителе.

В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) предоставляют в форме водного раствора или водной суспензии, содержащей по меньшей мере один водорастворимый источник марганца в количестве от 1,0 до 60,0 масс.%, в расчете на общую массу водного раствора или водной суспензии.

Например, если по меньшей мере один водорастворимый источник марганца стадии b) предоставляют в форме водного раствора или водной суспензии, водный раствор или водная суспензия предпочтительно содержит по меньшей мере один водорастворимый источник марганца от 5,0 до 50,0 масс.% и более предпочтительно от 10,0 до 45,0 масс.%, в расчете на общую массу водного раствора или водной суспензии. В качестве альтернативы, водный раствор или водная суспензия содержит по меньшей мере один водорастворимый источник марганца стадии b) в количестве от 15,0 до 40,0 масс.%, в расчете на общую массу водного раствора или водной суспензии.

В одном варианте осуществления данного изобретения водный раствор или водная суспензия содержит по меньшей мере один водорастворимый источник марганца стадии b) в количестве от 20,0 до 35,0 масс.%, например, от 25,0 до 35,0 масс.%, в расчете на общую массу водного раствора или водной суспензии.

Предпочтительно, по меньшей мере один водорастворимый источник марганца стадии b) предоставляют в форме водного раствора.

Например, если по меньшей мере один водорастворимый источник марганца стадии b) является сульфатом марганца(II), водный раствор содержит сульфат марганца(II) в количестве от 1,0 до 60,0 масс.%, предпочтительно от 5,0 до 50,0 масс.%, более предпочтительно от 10,0 до 45,0 масс.%, еще более предпочтительно от 15,0 до 40,0 масс.% и наиболее предпочтительно от 20,0 до 35,0 масс.%, например, от 25,0 до 35,0 масс.%, в расчете на общую массу водного раствора.

Характеристика стадии c): предоставление по меньшей мере одного источника карбоната

В соответствии со стадией c) способа по данному изобретению, предоставляют по меньшей мере один источник карбоната.

Термин «по меньшей мере один» источник карбоната в контексте данного изобретения означает, что данный источник карбоната содержит, предпочтительно состоит из одного или нескольких источников карбоната.

В одном варианте осуществления данного изобретения по меньшей мере один источник кальция содержит, предпочтительно состоит из одного источника кальция. В качестве альтернативы, по меньшей мере один источник карбоната содержит, предпочтительно состоит из двух или более источников карбоната. Например, по меньшей мере один источник карбоната содержит, предпочтительно состоит из двух или трех источников карбоната.

Следует принимать во внимание, что по меньшей мере один источник карбоната, предоставленный на стадии c) данного способа, может быть любым соединением, которое является подходящим для карбонизации по меньшей мере одного источника кальция.

В одном варианте осуществления данного изобретения по меньшей мере один источник карбоната стадии c) является производным от источника газообразного CO2 в присутствии воды.

Если по меньшей мере один источник карбоната является производным от источника газообразного CO2 в присутствии воды, источник карбоната является, например, диоксидом углерода или газом, содержащим диоксид углерода. Соответственно, если по меньшей мере один источник карбоната является производным от источника газообразного CO2 в присутствии воды, источник карбоната является предпочтительно диоксидом углерода, растворенным в воде.

Дополнительно или в качестве альтернативы, источник газообразного CO2 может быть подан из внешнего источника, например, из топочных газов и/или отходящих газов производственных процессов с применением топочных камер и обжиговых печей и/или из соответствующих реакций карбонатных солей с кислотами и т.д. Однако следует заметить, что источник газообразного диоксида углерода, предоставленный на стадии c) способа по данному изобретению, не ограничивается особым образом при условии, что указанный источник не содержит реакционноспособного газа.

Источник газообразного CO2 стадии c) может быть предоставлен в концентрированной форме или в разбавленной форме. Если источник газообразного диоксида углерода предоставляют в разбавленной форме, то диоксид углерода предпочтительно предоставляют в смеси с воздухом или тому подобным, и он таким образом является газом, содержащим CO2.

В одном варианте осуществления данного изобретения источник газообразного CO2 стадии c) является газом, содержащим CO2.

В этом случае, источник газообразного CO2 стадии c) в форме газа, содержащего CO2, имеет, в объемном выражении, концентрацию в, например, воздухе, менее 40,0 об.%, более предпочтительно менее 35,0 об.% и наиболее предпочтительно между 10,0 об.% и 30,0 об.% в расчете на общий объем газа, содержащего CO2. Минимальное содержание диоксида углерода в источнике газообразного CO2 в форме газа, содержащего CO2, может составлять около 5,0 об.%, в расчете на общий объем газа, содержащего CO2.

Дополнительно или в качестве альтернативы, по меньшей мере один источник карбоната стадии c) является производным от карбонатсодержащего аниона.

Если карбонатсодержащие анионы предоставлены на стадии c) способа по данному изобретению в качестве по меньшей мере одного источника карбоната, карбонатсодержащие анионы могут быть предоставлены в любой форме карбонатных солей, которые растворимы в воде, т.е. растворяются в воде с образованием гомогенного раствора. В одном варианте осуществления данного изобретения карбонатсодержащие анионы относятся к карбонатным солям, которые при смешивании с деионизированной водой обеспечивают растворимость более, чем 50 г/л при 20°C, предпочтительно более, чем 100 г/л при 20°C, более предпочтительно более, чем 150 г/л при 20°C и наиболее предпочтительно более, чем 200 г/л при 20°C.

Соответственно, понятно, что по меньшей один источник карбоната стадии c) в форме карбонатсодержащего аниона предпочтительно выбирают из группы, содержащей карбонаты щелочных металлов и/или гидрокарбонаты щелочных металлов, где ион щелочного металла в карбонате щелочного металла и/или гидрокарбонате щелочного металла выбирают из натрия, калия и их смесей. Карбонат натрия, карбонат калия, гидрокарбонат натрия, гидрокарбонат калия и их смеси являются предпочтительными карбонатсодержащими анионами стадии c) способа по данному изобретению. В одном предпочтительном варианте осуществления карбонатсодержащие анионы являются карбонатом натрия.

В контексте данного изобретения, термин «карбонат натрия» включает карбонат натрия в безводной форме, а также формы, содержащие кристаллизационную воду (гидраты). В одном предпочтительном варианте осуществления карбонат натрия по данному изобретению является безводным карбонатом натрия (Na2CO3) или декагидратом карбоната натрия (Na2CO3·10H2O).

Термин «карбонат калия» также относится к карбонату калия в безводной форме, а также к формам, содержащим кристаллизационную воду (гидратам). Предпочтительно, карбонат калия по данному изобретению является безводным карбонатом калия (K2CO3).

В контексте данного изобретения, термин «гидрокарбонат натрия» включает гидрокарбонат натрия в безводной форме, а также формы, содержащие кристаллизационную воду (гидраты). Предпочтительно, гидрокарбонат натрия по данному изобретению является безводным гидрокарбонатом натрия (NaHCO3).

В контексте данного изобретения, термин «гидрокарбонат калия» также будет включать гидрокарбонат калия в безводной форме, а также формы, содержащие кристаллизационную воду (гидраты). Предпочтительно, гидрокарбонат калия по данному изобретению является безводным гидрокарбонатом калия (KHCO3).

В случае, когда карбонатсодержащие анионы предоставлены на стадии c) способа по данному изобретению в качестве по меньшей мере одного источника карбоната, указанные карбонатсодержащие анионы могут быть предоставлены в любой подходящей твердой форме, например, в форме гранул или порошка. В качестве альтернативы, указанные карбонатсодержащие анионы могут быть предоставлены в форме суспензии или раствора.

Характеристика стадии d): карбонизация по меньшей мере одного источника кальция

В соответствии со стадией d) способа по данному изобретению, указанный по меньшей мере один источник кальция стадии a) карбонизируют посредством по меньшей мере одного источника карбоната стадии c), чтобы превратить источник кальция по меньшей мере частично в осажденный карбонат кальция. Одним из требований данного изобретения является то, что карбонизацию по меньшей мере одного источника кальция стадии a) посредством по меньшей мере одного источника карбоната стадии c) выполняют в присутствии по меньшей мере одного водорастворимого источника марганца стадии b).

По меньшей мере один источник кальция стадии a) предпочтительно предоставлен в водной среде и содержит, предпочтительно состоит из воды, по меньшей мере одного источника кальция и примесей, обычно связанных с кальцийсодержащими суспензиями, например, кремнезема, карбоната магния и других соединений кальция, отличающихся от по меньшей мере одного источника кальция стадии a).

В одном варианте осуществления данного изобретения указанная водная среда содержит по меньшей мере один источник кальция стадии a) в количестве от 1,0 до 60,0 масс.%, предпочтительно от 5,0 до 50,0 масс.%, более предпочтительно от 8,0 до 30,0 масс.% и наиболее предпочтительно от 10,0 до 20,0 масс.%, в расчете на общую массу водной среды и по меньшей мере одного источника кальция стадии a).

Например, в случае, когда водная среда содержит гидратированный оксид кальция в качестве по меньшей мере одного источника кальция стадии a), водная среда содержит гидратированный оксид кальция в количестве от 1,0 до 60,0 масс.%, предпочтительно от 5,0 до 50,0 масс.%, более предпочтительно от 8,0 до 30,0 масс.% и наиболее предпочтительно от 10,0 до 20,0 масс.%, в расчете на общую массу водной среды и гидратированного оксида кальция.

Термин «карбонизация» в контексте данного изобретения означает контактирование по меньшей мере одного источника кальция стадии a) с достаточным количеством по меньшей мере одного источника карбоната до тех пор, пока по меньшей мере часть предоставленного источника кальция не будет превращена в осадок кристаллического карбоната кальция (осажденный карбонат кальция).

Термин «превращение по меньшей мере частично в осажденный карбонат кальция (PCC)» в контексте данного изобретения означает, что по меньшей мере один источник кальция,, предоставленный на стадии a), карбонизируют таким образом, чтобы получить осажденный карбонат кальция (PCC).

Стадия d) включает контактирование по меньшей мере одного источника кальция стадии a) с достаточным количеством по меньшей мере одного источника карбоната стадии c) до тех пор, пока по меньшей мере часть предоставленного источника кальция не будет превращена в осадок кристаллического карбоната кальция (осажденный карбонат кальция). Карбонизацию продолжают до тех пор, пока по существу весь источник кальция не будет осажден, так что полученная водная суспензия состоит почти полностью из осадка кристаллического карбоната кальция.

Для контактирования по меньшей мере одного источника кальция стадии a) с указанным по меньшей мере одним источником карбоната стадии c), по меньшей мере один источник карбоната в форме источника газообразного CO2 предпочтительно барботируют через суспензию по меньшей мере одного источника кальция. Соответственно, понятно, что по меньшей мере один источник кальция стадии a) предпочтительно предоставляют в водной среде, как указано выше. Посредством барботирования источника газообразного CO2 через эту водную суспензию достаточное смешивание может быть достигнуто посредством прохождения газа в водной суспензии, так что дополнительное перемешивание не требуется. Дополнительно или в качестве альтернативы, водную суспензию, содержащую по меньшей мере один источник кальция стадии a), перемешивают, что может предоставлять более тщательное смешивание и, соответственно, более короткий период времени для завершения превращения по меньшей мере одного источника кальция в карбонат кальция, а именно осажденный карбонат кальция. В одном варианте осуществления водную суспензию, содержащую по меньшей мере один источник кальция стадии a), дополнительно перемешивают для обеспечения тщательного смешивания частиц для того, чтобы предоставить достаточное количество непрореагировавших кальцийсодержащих частиц для контактирования таких частиц с указанным источником газообразного CO2. Такое перемешивание может быть выполнено непрерывным образом или прерывистым образом до тех пор, пока смешивание предоставляет достаточное превращение по меньшей мере одного источника кальция в осажденный карбонат кальция. В одном предпочтительном варианте осуществления водную суспензию предпочтительно перемешивают непрерывным образом.

В одном варианте осуществления данного изобретения указанный по меньшей мере один источник карбоната стадии b) в форме источника газообразного CO2 предпочтительно добавляют к суспензии, содержащей по меньшей мере один источник кальция стадии a), посредством барботирования источника газообразного CO2 через суспензию при постоянном расходе. Указанный расход находится предпочтительно в интервале между 0,1 и 10,0 кг CO2/ч на кг источника кальция, более предпочтительно в интервале между 0,2 и 5,0 кг CO2/ч на кг источника кальция и наиболее предпочтительно в интервале между 0,2 и 1,0 кг CO2/ч на кг источника кальция.

В случае, когда по меньшей мере один источник кальция стадии a) контактирует с по меньшей мере одним источником карбоната стадии b) в форме карбонатсодержащего аниона, карбонатсодержащие анионы предпочтительно добавляют к указанному по меньшей мере одному источнику кальция в любой подходящей твердой форме, например, в форме гранул или порошка или в форме суспензии или раствора. В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) предоставляют в водной среде, которую перемешивают во время добавления карбонатсодержащих анионов, поскольку это может предоставлять более тщательное перемешивание и тем самым более короткий период времени для завершения превращения по меньшей мере одного источника кальция в карбонат кальция, а именно осажденный карбонат кальция. Такое перемешивание может быть выполнено непрерывным образом или прерывистым образом до тех пор, пока смешивание предоставляет достаточное превращение по меньшей мере одного источника кальция в осажденный карбонат кальция. В одном варианте осуществления данного изобретения по меньшей мере один источник кальция стадии a) предоставляют в водной среде, т.е. в форме водной суспензии, которую предпочтительно перемешивают непрерывным образом.

В одном варианте осуществления данного изобретения карбонизацию, т.е. превращение по меньшей мере одного источника кальция стадии a) в осажденный карбонат кальция, контролируют посредством изменения величины pH и/или электропроводности и/или температуры и/или содержания CO2 в отходящем газе для того, чтобы контролировать протекание или завершение реакции.

Например, pH водной среды, т.е. водной суспензии, содержащей по меньшей мере один источник кальция стадии a) способа по данному изобретению находится предпочтительно в интервале между pH 10 и 13, приблизительно около pH 12,5. В одном варианте осуществления данного изобретения pH водной суспензии уменьшается во время контактирования по меньшей мере одного источника кальция стадии a) с указанным по меньшей одним источником карбоната стадии b), так что полученная водная суспензия после выполнения стадии d) способа имеет pH в интервале от 7 до 13 и более предпочтительно в интервале от 7 до 12. Например, полученная водная суспензия после выполнения стадии d) способа имеет pH в интервале от 7 до 11, например, в интервале от 7 до 10 или в интервале от 7 до 9.

Как уже указывалось выше, требуется, чтобы стадия карбонизации d) выполнялась в присутствии по меньшей мере одного водорастворимого источника марганца стадии b).

Следует принимать во внимание, что по меньшей мере один водорастворимый источник марганца стадии b) может быть предоставлен в форме водного раствора, водной суспензии или сухого материала. Если по меньшей мере один водорастворимый источник марганца стадии b) предоставляют в форме водного раствора или водной суспензии, данный водный раствор или водная суспензия содержит по меньшей мере один водорастворимый источник марганца стадии b) в количестве от 1,0 до 60,0 масс.%, предпочтительно от 5,0 до 50,0 масс.%, более предпочтительно от 10,0 до 45,0 масс.%, еще более предпочтительно от 15,0 до 40,0 масс.% и наиболее предпочтительно от 20,0 до 35,0 масс.%, например, от 25,0 до 35,0 масс.%, в расчете на общую массу водного раствора или водной суспензии. Например, по меньшей мере один водорастворимый источник марганца стадии b) может быть предоставлен в форме водного раствора.

Дополнительно или в качестве альтернативы, следует принимать во внимание, что по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно присутствует на стадии карбонизации d) в количестве от 10 млн-1 до 1000 млн-1 (сухой/сухой), в расчете на общую массу в сухом состоянии по меньшей мере одного источника кальция стадии a). Например, по меньшей мере один водорастворимый источник марганца стадии b) присутствует на стадии карбонизации d) в количестве от 20 млн-1 до 900 млн-1 (сухой/сухой), более предпочтительно от 50 млн-1 до 800 млн-1 (сухой/сухой) и еще более предпочтительно от 100 млн-1 до 700 млн-1 (сухой/сухой), в расчете на общую массу в сухом состоянии по меньшей мере одного источника кальция стадии a). В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) присутствует на стадии карбонизации d) в количестве от 200 млн-1 до 600 млн-1 (сухой/сухой), в расчете на общую массу в сухом состоянии по меньшей мере одного источника кальция стадии a).

Без намерения установления связи с какой-либо теорией, авторы данного изобретения полагают, что ионы марганца по меньшей мере одного водорастворимого источника марганца стадии b) встраиваются в качестве посторонних ионов в кристаллическую решетку кальцита во время карбонизации по меньшей мере одного источника кальция стадии a), т.е. его превращения в осажденный карбонат кальция, и тем самым приводят к осажденному карбонату кальция, имеющему оптимизированный баланс степени белизны R457, индекса желтизны и яркости.

Соответственно, требованием данного изобретения является то, что по меньшей мере один водорастворимый источник марганца стадии b) присутствует во время карбонизации по меньшей мере одного источника кальция стадии a), т.е. его превращения в осажденный карбонат кальция. Предпочтительно, по меньшей мере один водорастворимый источник марганца стадии b) присутствует во время стадии карбонизации d), чтобы ионы марганца по меньшей мере одного водорастворимого источника марганца могли быть встроены в качестве посторонних ионов в кристаллическую решетку кальцита осажденного карбоната кальция.

Соответственно, предпочтительно, чтобы по меньшей мере один водорастворимый источник марганца стадии b) был добавлен к по меньшей мере одному источнику кальция стадии a), предпочтительно предоставленный в водной среде, перед выполнением стадии карбонизации d). Дополнительно или в качестве альтернативы, по меньшей мере один водорастворимый источник марганца стадии b) добавляют к по меньшей мере одному источнику кальция стадии a) во время выполнения стадии карбонизации d).

В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) добавляют к по меньшей мере одному источнику кальция стадии a) в виде одной порции и/или непрерывным образом на протяжении периода 1 ч или менее, предпочтительно на протяжении периода 45 мин или менее, более предпочтительно на протяжении периода 30 мин или менее и наиболее предпочтительно на протяжении периода 15 мин или менее, чтобы создавать или предоставлять подходящее распределение по меньшей мере одного водорастворимого источника марганца стадии b) в по меньшей мере одном источнике кальция стадии a). В другом варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) добавляют к по меньшей мере одному источнику кальция стадии a) непрерывным образом на протяжении периода 10 мин или менее, например, периода 5 мин или менее.

Например, по меньшей мере один водорастворимый источник марганца стадии b) добавляют к по меньшей мере одному источнику кальция стадии a) в виде одной порции.

В другом варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) добавляют к по меньшей мере одному источнику кальция стадии a) несколькими порциями, предпочтительно в виде от двух до пяти порций, более предпочтительно от двух до четырех порций, еще более предпочтительно от двух до трех порций и наиболее предпочтительно двумя порциями.

В случае, когда по меньшей мере один водорастворимый источник марганца стадии b) добавляют к по меньшей мере одному источнику кальция стадии a) несколькими порциями, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют примерно равными порциями к по меньшей мере одному источнику кальция стадии a). В качестве альтернативы, также возможно добавление по меньшей мере одного водорастворимого источника марганца стадии b) в виде неравных порций к по меньшей мере одному источнику кальция стадии a), т.е. большими и меньшими порциями. В одном варианте осуществления данного изобретения большую порцию добавляют первоначально с последующим добавлением меньшей порции по меньшей мере одного водорастворимого источника марганца стадии b) к по меньшей мере одному источнику кальция стадии a). В другом варианте осуществления данного изобретения меньшую порцию по меньшей мере одного водорастворимого источника марганца стадии b) добавляют первоначально с последующим добавлением большей порции к по меньшей мере одному источнику кальция стадии a).

Если по меньшей мере один источник кальция стадии a) добавляют к водной среде, чтобы превратить источник кальция по меньшей мере частично в катионы кальция перед выполнением стадии карбонизации d), по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют перед и/или во время и/или после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы.

Например, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют перед и во время и после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы. В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют во время и после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы.

В случае, когда по меньшей мере один водорастворимый источник марганца стадии b) добавляют перед и во время и после или же во время и после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют несколькими порциями и/или непрерывным образом на протяжении периода, требующегося для превращения по меньшей мере одного источника кальция стадии a).

В случае, когда по меньшей мере один водорастворимый источник марганца стадии b) добавляют несколькими порциями перед и во время и после или же во время и после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют в виде от двух до пяти порций, более предпочтительно от двух до четырех порций, еще более предпочтительно от двух до трех порций.

В качестве альтернативы, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют перед или во время, или после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы. В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют во время или после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы. Например, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы.

В этом случае по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют в виде одной порции и/или непрерывным образом перед или во время, или после превращения по меньшей мере одного источника кальция стадии a) в катионы кальция и соответствующие противоанионы.

В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) добавляют во время стадии d) способа по данному изобретению. В этом случае по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют в виде одной порции и/или непрерывным образом, например, в виде одной порции, во время стадии d) способа. Если по меньшей мере один водорастворимый источник марганца стадии b) добавляют во время стадии d) способа по данному изобретению, требуется, чтобы по меньшей мере один водорастворимый источник марганца добавляли до тех пор, пока возможно его включение в кристаллическую решетку осажденного карбоната кальция. Соответственно, по меньшей мере один водорастворимый источник марганца стадии b) предпочтительно добавляют в начале, например, в первой половине стадии карбонизации d). В одном варианте осуществления данного изобретения по меньшей мере один водорастворимый источник марганца стадии b) добавляют во время стадии карбонизации d), пока карбонизация не прекращается.

Температура, предоставленная в начале стадии d) по данному изобретению, имеет решающее значение для контролирования образования результирующего осажденного карбоната кальция или его свойств, даже если применяемая температура может варьироваться в пределах определенного интервала. Например, начальную температуру стадии d) регулируют до температуры между 5°C и 80°C и наиболее предпочтительно до температуры между 10°C и 70°C.

В одном варианте осуществления данного изобретения начальную температуру стадии d) регулируют до температуры между 10°C и 50°C или между 25°C и 35°C, например, около 30°C.

Температура может предпочтительно контролироваться и поддерживаться при указанной начальной температуре во время выполнения стадии d). В этом отношении, следует заметить, что термин «температуру поддерживают» во время указанной стадии способа в контексте данного изобретения относится к температуре, которая предпочтительно не превышает начальную температуру на более, чем 5°C; т.е. если начальную температуру, например, регулируют до температуры 25°C, температура во время стадии d) способа не может превышать 30°C.

В другом предпочтительном варианте осуществления начальной температуре стадии d) способа предоставляют возможность повышения во время выполнения стадии карбонизации d). Однако вследствие экзотермической реакции температура реакционной смеси может повышаться до температуры 90°C и более. Максимальная температура в этом варианте осуществления способа составляет предпочтительно не более чем 90°C, и наиболее предпочтительно максимальная температура, достигаемая во время стадии d), составляет не более чем примерно 80°C. Например, максимальная температура, достигнутая во время стадии d) способа, находится предпочтительно между 50 и 80°C.

Дополнительно или в качестве альтернативы, добавка, как указано выше, может быть добавлена в суспензию перед началом выполнения стадии d) способа по данному изобретению; т.е. суспензия, содержащая по меньшей мере один источник кальция, содержит указанную добавку во время стадии карбонизации d). Добавку предпочтительно выбирают из сахаров, например, сахарозы, сахарных спиртов, например, меритола®, сорбита или маннита, лимонной кислоты или солей натрия, калия, кальция или магния лимонной кислоты, и полиакриловых кислот в их нейтрализованной или частично нейтрализованной формах. В одном варианте осуществления добавкой является сорбит.

Если добавка присутствует во время стадии карбонизации d), начальная температура стадии d) может быть отрегулирована до температуры выше температуры, отрегулированной без добавления добавки, для того, чтобы осадить карбонат кальция со сравнимым размером частиц. Например, если добавка присутствует во время стадии d), начальную температуру стадии d) регулируют до температуры между 30°C и 80°C или между 40°C и 60°C, например, примерно 50°C.

Посредством выполнения стадии d) способа по данному изобретению в качестве продукта получают осажденный карбонат кальция, содержащий ионы марганца, предпочтительно ионы марганца(II) и/или ионы марганца(III), более предпочтительно ионы марганца(II), в кристаллической решетке осажденного карбоната кальция.

Соответственно, время, требующееся для выполнения стадии карбонизации d) является временем, требующимся, чтобы почти полностью завершить превращение по меньшей мере одного источника кальция стадии a) в осажденный карбонат кальция. Такое почти полное превращение по меньшей мере одного источника кальция стадии a) в осажденный карбонат кальция предпочтительно получают в пределах 4 часов, более предпочтительно в пределах 3 часов, еще более предпочтительно в пределах 2 часов и наиболее предпочтительно в пределах 90 мин, при отсчете от начала контактирования по меньшей мере одного источника кальция стадии a) с по меньшей мере одним источником карбоната стадии b) в присутствии по меньшей мере одного водорастворимого источника марганца.

Полученный продукт в виде осажденного карбоната кальция находится предпочтительно в форме водной суспензии, где содержание твердого вещества может быть отрегулировано до любого содержания твердого вещества, подходящего для применения при изготовлении бумаги, меловании бумаги, в пластиках, средствах для сельскохозяйственного применения, адгезивах, герметиках и/или лакокрасочной промышленности. В этом отношении, следует заметить, что полученный осажденный карбонат кальция может быть применен непосредственным образом без выполнения дополнительных стадий обработки.

В одном варианте осуществления данного изобретения осажденный карбонат кальция в форме водной суспензии имеет содержание твердого вещества от 5,0 до 40,0 масс.%, более предпочтительно от 10,0 до 30,0 масс.% и наиболее предпочтительно от 15,0 до 20,0 масс.%, в расчете на общую массу водной суспензии. В случае, когда полученная суспензия имеет содержание твердого вещества в виде осажденного карбоната кальция выше или ниже желательного интервала, водная суспензия может быть разбавлена водой или ее концентрация может быть повышена посредством любого обычного способа, известного специалистам в данной области техники, чтобы получить суспензию с указанным желательным содержанием твердого вещества.

В другом варианте осуществления данного изобретения указанная водная суспензия предпочтительно имеет величину pH в интервале от 7 до 13, более предпочтительно в интервале от 7 до 12, еще более предпочтительно в интервале от 7 до 11 и наиболее предпочтительно в интервале от 7 до 10, например, в интервале от 7 до 9. Вязкость составляет предпочтительно менее 1 000 мПа·с, более предпочтительно менее 500 мПа·с и наиболее предпочтительно менее 300 мПа·с, при измерении на вискозиметре Brookfield DV-II, снабженным шпинделем LV-3, при скорости 100 об/мин.

В одном варианте осуществления данного изобретения полученная водная суспензия, содержащая осажденный карбонат кальция, может быть дополнительно высушена или обезвожена на дальнейшей стадии e) способа, необязательно до момента получения частично обезвоженного осажденного карбоната кальция или до получения по существу полностью высушенного осажденного карбоната кальция в случае, когда более 99,0 масс.% воды, в расчете на общую массу воды, удаляют из водной суспензии.

Термин «высушенный» понимают как относящийся к частицам карбоната кальция, имеющим общее содержание поверхностной влаги менее 3,0 масс.%, предпочтительно менее 2,0 масс.%, более предпочтительно менее 1,5 масс.% и наиболее предпочтительно менее 1,0 масс.%, в расчете на общую массу осажденного карбоната кальция. В одном варианте осуществления данного изобретения частицы карбоната кальция имеют общее содержание поверхностной влаги менее 0,8 масс.%, предпочтительно менее 0,7 масс.% и наиболее предпочтительно менее 0,6 масс.%, в расчете на общую массу осажденного карбоната кальция. Например, частицы карбоната кальция имеют общее содержание поверхностной влаги менее 0,5 масс.%, в расчете на общую массу карбоната кальция. Для цели данного изобретения термин «общее содержание поверхностной влаги» относится к количеству воды, абсорбированной на поверхности карбоната кальция и порах в карбонате кальция. Масс.% воды по данному изобретению определяют в печи посредством потери влаги при 105°C в течение по меньшей мере 3 часов или до достижения постоянной массы. Общее содержание поверхностной влаги высушенного осажденного карбоната кальция предпочтительно определяют в пределах 30 минут после приготовления высушенного осажденного карбоната кальция. А именно, общее содержание поверхностной влаги высушенного осажденного карбоната кальция, через 30 минут после приготовления высушенного осажденного карбоната кальция, может быть выше, чем вышеуказанное общее содержание поверхностной влаги, если частицы подвергаются, например, воздействию влажности воздуха.

Если водная суспензия, описанная выше, частично обезвожена, частично обезвоженный осажденный карбонат кальция, полученный на стадии e), находится предпочтительно в форме водной суспензии, имеющей высокое содержание твердого вещества, т.е. содержание твердого вещества выше содержания твердотельного вещества в водной суспензии, полученной после стадии d) данного способа. Например, частично обезвоженный осажденный карбонат кальция, полученный на стадии e), находится в форме водной суспензии, имеющей содержание твердотельного вещества от 20,0 до 70,0 масс.%, предпочтительно от 25,0 до 65,0 масс.% и наиболее предпочтительно от 30,0 до 60,0 масс.%, в расчете на общую массу водной суспензии.