ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к области дисков турбин, в частности, к диску турбины, интегрированному с валом диска, и к способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[02] Диски турбин - основные вращающиеся компоненты аэрокосмических устройств. Диски турбин для аэрокосмических двигателей имеют меньшие размеры и более высокую скорость вращения, чем поковки дисков наземных газовых турбин, поэтому материалы дисков турбин для аэрокосмических двигателей должны характеризоваться высокой прочностью и усталостными характеристиками, что тесно связано с однородностью размеров зерен. Поэтому к материалам дискам турбин для аэрокосмических двигателей предъявляются высокие требования к однородности мелкозернистой структуры. В современных поковках дисков турбин для аэрокосмических двигателей часто применяют интегрированные диск и вал, которые могут быть подвергнуты согласованной деформации для получения однородной мелкозернистой структуры, что очень важно для увеличения срока службы поковки диска турбины для аэрокосмического двигателя. Существующие поковки дисков турбин с интегрированным валом диска часто содержат смешанные кристаллы, поэтому их прочность при высоких температурах и низкоцикличная усталостная прочность не отвечают требованиям высокотемпературных областей применения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[03] Учитывая вышесказанное, задачей настоящего изобретения является разработка диска турбины, интегрированного с валом диска, и способа его изготовления. Настоящее изобретение направлено на решение проблемы, связанной с тем, что существующие диски турбин, интегрированные с валом диска, содержат смешанные кристаллы и, таким образом, плохо удовлетворяют комплексным требованиям к прочности при высоких температурах и низкоцикличной усталостной прочности.

[04] Задача настоящего изобретения решена, по существу, следующими признаками:

[05] В первом аспекте настоящим изобретением предложен диск турбины, интегрированный с валом диска и содержащий часть диска и часть вала, проходящую через часть диска, причем часть диска и часть вала выполнены как единое целое; и диск турбины, интегрированный с валом диска, содержит следующие компоненты в массовых процентах: C: от 0,02 до 0,04%, Cr: от 18,5 до 20,0%, Co: от 13,0 до 14,0%, Mo: от 4,0 до 4,90%, Al: от 1,3 до 1,6%, Ti: от 2,80 до 3,25%, Ti/Al: от 2,25 до 2,38, (Al + Ti): от 4,35 до 4,58%, O: 20 ч/млн и менее, N: 20 ч/млн и менее, S: 10 ч/млн и менее, P: 80 ч/млн и менее, и никель: остаток.

[06] Кроме того, диск турбины, интегрированный с валом диска, имеет размер зерна 6,5 и более и разность размеров зерна 2 и менее.

[07] Во втором аспекте настоящим изобретением предложен способ изготовления диска турбины, интегрированного с валом диска, содержащий следующие этапы:

[08] этап 1: проектирование закрытой пресс-формы и выбор подходящей заготовки в прутках в соответствии с массой заготовки;

[09] этап 2: нанесение теплоизолирующего покрытия на боковые и торцевые поверхности прутковой заготовки, с последующим обертыванием прутковой заготовки мягкой оболочкой;

[010] этап 3: осадка прутковой заготовки при температуре от 1030°C до 1060°C для получения заготовки слитка;

[011] этап 4: снятие мягкой оболочки с заготовки слитка и охлаждение;

[012] этап 5: обертывание заготовки слитка оболочкой с последующей ковкой заготовки слитка в закрытом штампе при температуре от 1030°C до 1060°C для получения поковки;

[013] этап 6: снятие оболочки с поковки и охлаждение;

[014] этап 7: термическая обработка поковки на твердый раствор; и

[015] этап 8: стабилизация и старение поковки для получения диска турбины, интегрированного с валом диска.

[016] Кроме того, на этапе 1 прутковую заготовку получают способом вакуумной индукционной плавки, электрошлакового переплава, вакуумно-дугового переплава и гомогенизации.

[017] Кроме того, на этапе 1 вакуумная индукционная плавка содержит следующие этапы:

[018] S1.2.1: загрузка сырья: загрузка угольного порошка, кобальтовой отливки и молибденовой полосы в вакуумную индукционную печь партиями, вакуумирование и включение вакуумной индукционной печи по завершении загрузки материалов в вакуумную индукционную печь;

[019] S1.2.2: плавление и улучшение: спекание при низкой мощности для обеспечения вакуумирования и постепенное увеличение мощности до 1000-1500 кВт; после полного расплавления первой группы сырья добавление оставшейся никелевой пластины, оставшегося угольного порошка и оставшейся кобальтовой отливки; после полного расплавления материалов в печи электромагнитное перемешивание полученного жидкого сплава; и

[020] S1.2.3: выгрузка и литье: снижение мощности и тепловая консервация; добавление алюминиевой отливки и титановой губки партиями; после расплавления материалов в печи введение газообразного Ar и добавление никелевого сплава; электромагнитное перемешивание и регулировка мощности для обеспечения температуры литья; отведение расплавленного сплава, охлаждение расплавленного сплава в печи в течение определенного периода времени и обработка охлажденного расплавленного сплава со срывом вакуума для получения слитка вакуумной индукционной плавки.

[021] Кроме того, на этапе 1 вакуумно-дуговой переплав содержит следующие этапы:

[022] S1.4.1: размещение электрода в кристаллизаторе, выполнение центровки и выполнение сварки электродами в вакуумной дуговой печи;

[023] S1.4.2: регулировка уровня вакуума до менее 1 Па и скорости утечки газа до менее 0,3 Па/мин в вакуумной дуговой печи, и включение вакуумной дуговой печи для выполнения плавки;

[024] S1.4.3: введение газообразного гелия для охлаждения во время плавки; и

[025] S1.4.4: после получения слитка охлаждение слитка в вакуумной дуговой печи и обработка охлажденного слитка со срывом вакуума вакуумной самопоглощающей дугой для получения слитка.

[026] Кроме того, на этапе S1.4.3 введение газообразного гелия для охлаждения во время плавки осуществляют следующим образом: в соответствии с управлением расходом расход гелия увеличивают с 0 мл/мин до 110 мл/мин в течение первых 0,5 ч, и расход гелия уменьшают со 110 мл/мин до 20 мл/мин на этапе нагрева верхней части слитка в течение 0,5 ч.

[027] Кроме того, на этапе 3 осадку выполняют первичным горячим прессованием со степенью деформации от 50 до 60% и скоростью сжатия от 5 до 10 мм/с.

[028] Кроме того, на этапе 7 термическую обработку на твердый раствор выполняют следующим образом: нагрев до температуры от 995°C до 1050°C, выдержка при этой температуре в течение от 3,5 до 4,5 ч и охлаждение маслом.

[029] Кроме того, на этапе 8 микроструктура диска турбины, интегрированного с валом диска, содержит преимущественно равноосные зерна аустенита, равномерно распределенные карбиды и диффузно распределенные фазы γ'; карбиды представляют собой преимущественно M23C6 и MC, причем M23C6 имеет форму короткого стержня и дискретно распределен по границам зерен, а MC имеет форму блока и дискретно распределен в зернах.

[030] По сравнению с уровнем техники настоящее изобретение имеет следующие полезные эффекты:

[031] a) В диске турбины, интегрированном с валом диска, согласно настоящему изобретению содержание отдельных элементов, таких как C, Cr, Co, Al и Ti, в сплаве точно контролируют, чтобы повысить эффективность твердорастворного упрочнения и зернограничного упрочнения сплава. Значения Ti/Al и (Al + Ti) координируют для обеспечения оптимального соответствия между содержанием и размером фаз γ' в диске турбины, интегрированном с валом диска. Содержание O, N, S и P точно контролируют для снижения содержания включений и улучшения чистоты, пластичности и усталостных характеристик сплава для диска турбины, интегрированного с валом диска, обеспечивая тем самым однородность зерен, выделение вторичных фаз и распределение зернограничных фаз, а также комплексные свойства диска турбины, интегрированного с валом диска.

[032] b) В способе изготовления диска турбины, интегрированного с валом диска, согласно настоящему изобретению контролируют содержание основных компонентов и используют процессы тройной плавки, проковки, ковки в штампе и термической обработки для получения диска турбины, интегрированного с валом диска и отвечающего требованиям аэрокосмических двигателей, работающих при температуре 700°C. Диск турбины, интегрированный с валом диска, характеризуется однородной мелкозернистой структурой (размер зерен достигает 6,5 и более, например, 7-8; зерна разных частей однородны и сопоставимы, разность размеров зерен составляет 2 и менее), низкой скоростью роста трещин и отличные комплексными свойствами при длительной эксплуатации.

[033] c) Диск турбины, интегрированный с валом диска согласно настоящему изобретению, имеет следующие свойства: характеристики растяжения при комнатной температуре: предел прочности при растяжении σb: 1300 МПа и более (например, от 1330 МПа до 1420 МПа), предел текучести σ0.2: 1000 МПа и более (например, от 1010 МПа до 1050 МПа), удлинение при разрыве δ5: 20,0% и более (например, от 21 до 24%), и коэффициент усадки сечения ψ: 24,0% и более (например, от 25 до 36%); характеристики растяжения при 535°C: предел прочности при растяжении σb: 1200 МПа и более (например, от 1210 МПа до 1320 МПа), предел текучести σ0.2: 875 МПа и более (например, от 885 МПа до 950 МПа), удлинение при разрыве δ5: 19% и более (например, от 19 до 22%), и коэффициент усадки сечения ψ: 23% и более (например, от 24 до 29%); прочность при 730°C/550 МПа: длительность τ: 35 ч и более (например, от 41 до 47 ч); прочность при 815°C/295 МПа: длительность τ: 52 ч и более (например, от 53 до 70 ч), удлинение при разрыве δ5: 12% и более (например, от 13 до 18%); и низкоцикличная усталостная прочность: 500°C/контролируемая деформация: от 0 до 0,7%/0,33 Гц, и более 3 × 104 циклов (например, от 33884 до 47323).

[034] d) Диск турбины, интегрированный с валом диска, согласно настоящему изобретению характеризуется низкой степенью вариаций предела прочности при растяжении и предела текучести при комнатной температуре и 535°C, с коэффициентом вариации от 2,63 до 4,75%. Диск турбины, интегрированный с валом диска, имеет значение Cv менее 15% по удлинению при разрыве и коэффициенту усадки сечения, что соответствует нормальному диапазону и указывает на низкую степень вариаций. Свойства диска турбины, интегрированного с валом диска, изменяются незначительно.

[035] Прочие признаки и преимущества настоящего изобретения будут раскрыты ниже, и некоторые из них станут очевидными из раскрытия или будут понятны при осуществлении настоящего изобретения. Задачи и прочие преимущества настоящего изобретения могут быть реализованы и получены с помощью структуры, в частности раскрытой в спецификации, формуле изобретения и на сопроводительных чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[036] Сопроводительные чертежи приведены только для иллюстрации определенных вариантов осуществления изобретения и не ограничивают настоящее изобретение. Ссылочные обозначения относятся к соответствующим компонентам на всех сопроводительных чертежах.

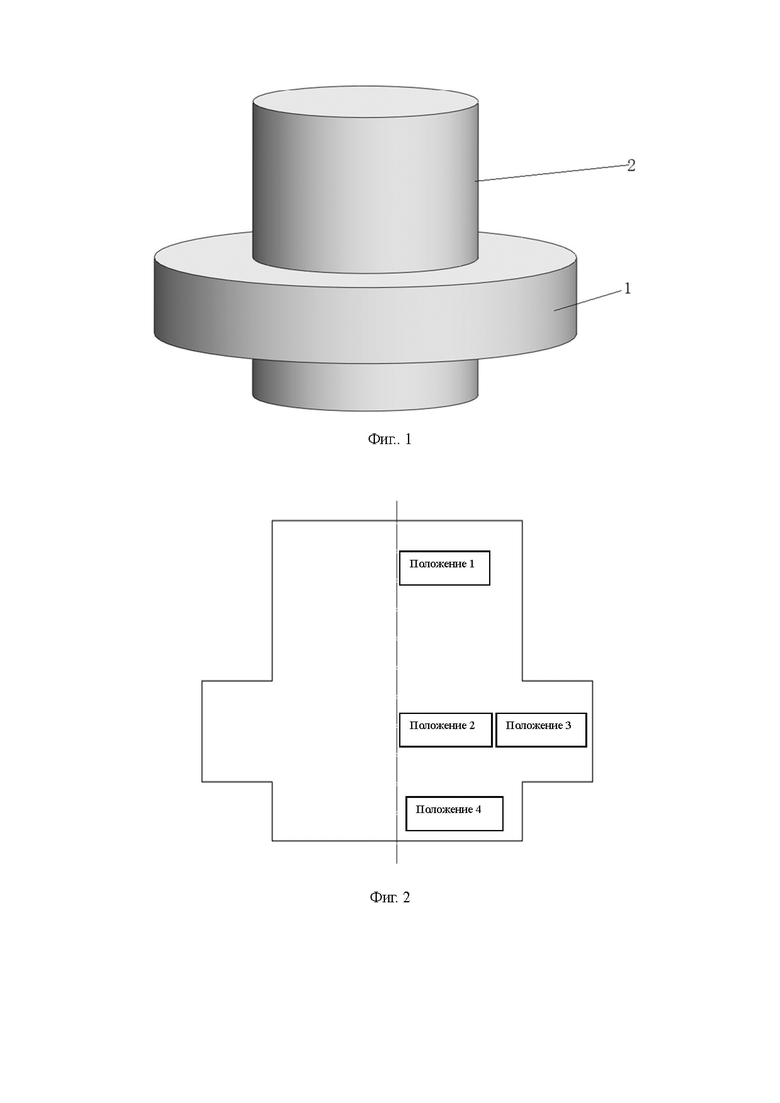

[037] На ФИГ. 1 схематично изображена общая структура диска турбины, интегрированного с валом диска согласно настоящему изобретению;

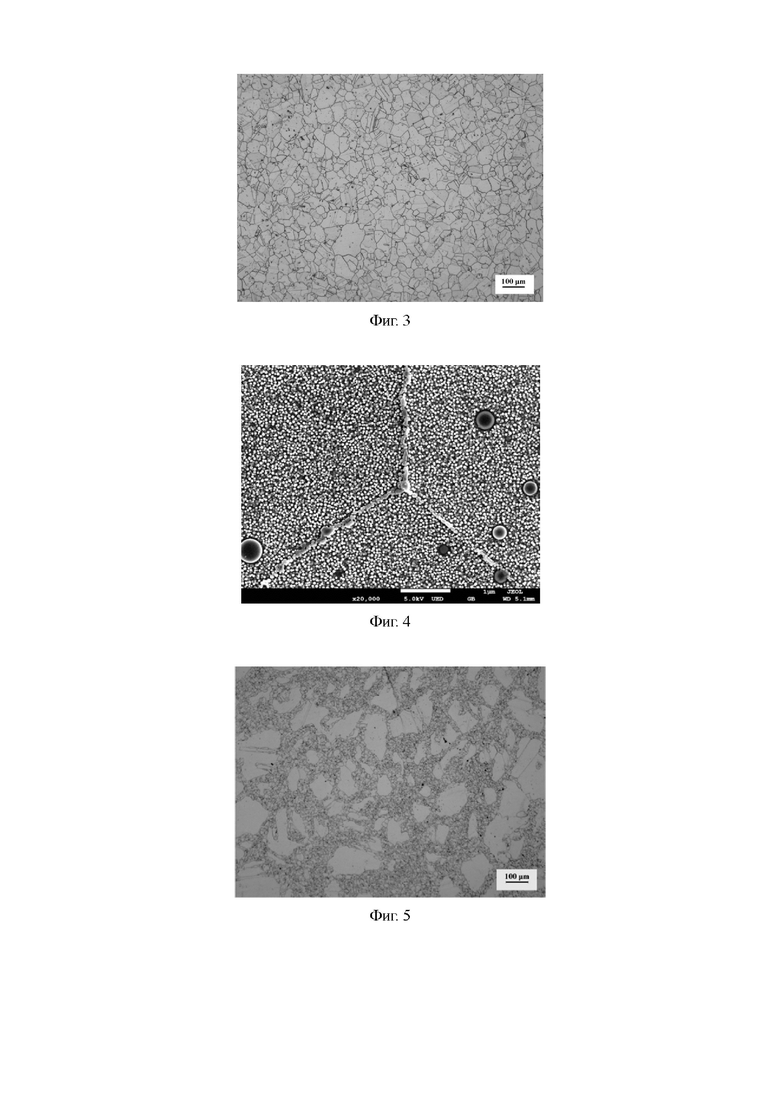

[038] На ФИГ. 2 схематично изображены положения для определения размера зерен в диске турбины, интегрированном с валом диска согласно настоящему изобретению;

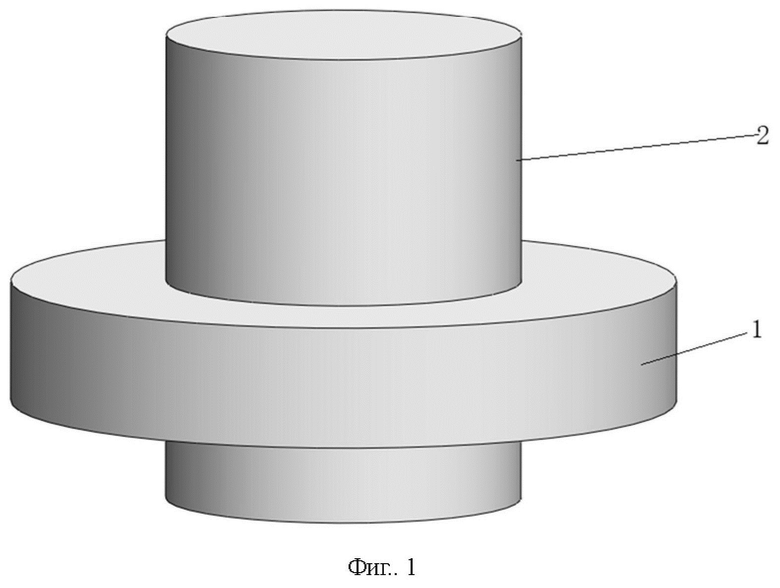

[039] На ФИГ. 3 изображены зерна диска турбины, интегрированного с валом диска, в Примере 1 настоящего изобретения;

[040] На ФИГ. 4 изображена микроструктура диска турбины, интегрированного с валом диска, в Примере 1 настоящего изобретения; и

[041] На ФИГ. 5 - изображены зерна в сравнительном примере 4.

[042] Ссылочные обозначения:

[043] 1: часть диска, и 2: часть вала.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[044] Предпочтительные варианты осуществления настоящего изобретения будут подробно раскрыты ниже со ссылкой на сопроводительные чертежи. Сопроводительные чертежи составляют часть настоящего изобретения и вместе с вариантами осуществления настоящего изобретения иллюстрируют сущность настоящего изобретения.

[045] В результате углубленных исследований авторы изобретения обнаружили, что известный диск турбины с интегрированным валом диска имеет слишком широкий диапазон состава, широкий технологический диапазон и высокое содержание C, а также содержит зернограничные фазы, характеризующиеся высоким содержанием и высокой степенью распределения и дисперсии, что затрудняет контроль стабильности во время термической деформации и легко приводит к образованию смешанных кристаллов. В результате свойства существующих дисков турбины, интегрированных с валом диска, существенно варьируют и плохо удовлетворяют комплексным требованиям, предъявляемым к вращающимся компонентам как по устойчивости к высоким температурам, так и по низкоцикличной усталостной прочности. Поэтому, проведя углубленные исследования, авторы изобретения разработали диск турбины с интегрированным валом диска, способный работать в течение длительного времени при температуре 700°C, точно контролируя состав и процесс изготовления диска турбины с интегрированным валом диска.

[046] Настоящим изобретением предложен диск турбины, интегрированный с валом диска, как показано на ФИГ. 1 и ФИГ. 2. Диск турбины, интегрированный с валом диска, содержит часть 1 диска и часть 2 вала, проходящую через часть 1 диска, причем часть 1 диска и часть 2 вала выполнены как единое целое; и материал диска турбины, интегрированного с валом диска, представляет собой жаропрочный сплав на основе никеля, и жаропрочный сплав на основе никеля содержит, в частности, следующие компоненты в массовых процентах: C: от 0,02 до 0,04%, Cr: от 18,5 до 20,0%, Co: от 13,0 до 14,0%, Mo: от 4,0 до 4,90%, Al: от 1,3 до 1,6%, Ti: от 2,80 до 3,25%, Ti/Al: от 2,25 до 2,38, (Al + Ti): от 4,35 до 4,58%, O: 20 ч/млн и менее, N: 20 ч/млн и менее, S: 10 ч/млн и менее, P: 80 ч/млн и менее, и никель: остаток.

[047] В частности, суммарное массовое процентное содержание O + N + S составляет 50 ч/млн и менее.

[048] Эффекты и содержание компонентов в диске турбины, интегрированном с валом диска согласно настоящему изобретению, раскрыты ниже:

[049] C: С в жаропрочном сплаве на основе никеля в основном влияет на механические свойства материала путем образования карбида MC при затвердевании и выделении вторичных фаз M23C6 и M6C при термической обработке. Гранулированный дискретный карбид M23C6, выделенный на границах зерен, может предотвратить зернограничное проскальзывание и рост трещин, а также повысить усталостную долговечность, пластичность и вязкость. Избыточное содержание C может легко увеличить выделение MC и M23C6, а также повысить неравномерность распределения M23C6 по границам зерен. В результате углубленных исследований авторы изобретения установили, что при содержании С 0,01%, 0,03%, 0,04%, 0,05% и 0,1% содержание M23C6 составляет 0,19%, 0,58%, 0,78%, 0,97% и 1,95% соответственно. При содержании С менее 0,04% распределение карбидов по границам зерен становится дискретным. При содержании С более 0,04% распределение карбидов по границам зерен начинает приобретать непрерывный характер. При содержании С 0,06% по границам зерен будут распределены как малоразмерные непрерывные карбиды, так и крупноразмерные дискретные карбиды со средним размером 3 мкм, что также снижает усталостную долговечность сплава. Поэтому в настоящем раскрытии содержание С поддерживают на уровне от 0,02 до 0,04%.

[050] Cr: Cr является незаменимым легирующим элементом в жаропрочных сплавах на основе никеля и выполняет в основном следующие функции: (1) Твердорастворное упрочнение: Cr в матрице γ жаропрочного сплава искажает кристаллическую решетку, усиливая поле упругих напряжений, тем самым увеличивая прочность твердого раствора γ. (2) Дисперсионное упрочнение: Cr, растворенный в твердом растворе γ, также может образовывать серию карбидов с C, в основном содержащую карбиды типа M23C6. Эти карбиды в основном распределены по границам зерен. Гранулированные дискретные карбиды, равномерно распределенные по границам зерен, могут эффективно предотвращать зернограничное проскальзывание и миграцию границ зерен и повышать прочность на разрыв. (3) Антиоксидация: Очень важная функция Cr в матрице γ заключается в формировании оксидной пленки Cr2O3, отличающейся превосходной стойкостью к окислению. Чем выше содержание Cr, тем выше стойкость к окислению. Учитывая стоимость сплава, содержание Cr поддерживают на уровне 18,5-20,0%.

[051] Co: Co - один из основных элементов твердорастворного упрочнения жаропрочного сплава на основе никеля. Со, добавленный в матрицу γ, может уменьшить энергию дефекта упаковки матрицы. После уменьшения энергии дефекта упаковки вероятность возникновения дефектов упаковки увеличивается, что затрудняет поперечное скольжение дислокации, и деформация требует приложения увеличенной внешней силы, что проявляется повышением прочности. Кроме того, после уменьшения энергии дефекта упаковки снижается скорость ползучести и увеличивается сопротивление ползучести. Кроме того, Co может снижать растворимость γ′-образующих элементов Ti и Al в матрице, тем самым увеличивая количество выделенных фаз γ′ в сплаве и повышая рабочую температуру сплава. Тем не менее, Co - дефицитный ресурс в Китае. Поэтому с учетом стоимости сплава содержание Co в настоящем раскрытии поддерживают на уровне от 13,0 до 14,0%.

[052] Mo: Мо входит в матрицу жаропрочного сплава на основе никеля и служит преимущественно для твердорастворного упрочнения. В частности, в случае уменьшения содержания Co для уменьшения стоимости и, тем самым, снижения эффективности Co в отношении твердорастворного упрочнения повышается эффективность Mo в отношении твердорастворного упрочнения, что также является одним из признаков настоящего изобретения. В настоящем раскрытии содержание Mo поддерживают на уровне от 4,0 до 4,9%.

[053] Al: Al основной элемент для образования фазы γ′. Примерно 20% Al, добавленного в сплав, переходит в твердый раствор γ и служит для твердорастворного упрочнения; примерно 80% Al, добавленного в сплав, реагирует с Ni с образованием Ni3Al и служит для дисперсионного упрочнения. Для обеспечения наличия в сплаве фаз γ′, необходимых для поддержания жаропрочности при 700°C, содержание Al в сплаве в настоящем раскрытии поддерживают на уровне от 1,3 до 1,6%.

[054] Ti: Примерно 10% Ti, добавленного в жаропрочный сплав на основе никеля, переходит в твердый раствор γ и в некоторой степени служит для твердорастворного упрочнения; примерно 90% Ti, добавленного в жаропрочный сплав на основе никеля, переходит в фазу γ′. При указанном содержании Al по мере увеличения содержания Ti увеличивается количество фаз γ′ и повышается жаропрочность сплава. Для обеспечения наличия в сплаве фаз γ′, необходимых для поддержания жаропрочности при 700°C, в настоящем раскрытии содержание Ti ограничивают уровнем от 2,80 до 3,25%, соотношение Ti/Al - уровнем от 2,25 до 2,38, и содержание (Al + Ti) - уровнем от 4,35 до 4,58%.

[055] O: Уменьшение содержания O и N позволяет снизить содержание включений в материале, что способствует повышению пластичности и вязкости сплава. При плавке сплава N легко образует Ti(C,N) с Ti, и увеличение содержания Ti(C,N) может увеличить возможность образования источника усталости и уменьшить содержание Ti, необходимое для упрочняющих фаз γ′. Поэтому в настоящем раскрытии содержание О необходимо поддерживать на уровне 20 ч/млн и менее, и содержание N необходимо поддерживать на уровне 20 ч/млн и менее.

[056] S: Избыточное содержание S ухудшает пластичность и долговременные свойства сплава. На позднем этапе выплавки сплава увеличение содержания S облегчает выделение сульфидов. S оказывает значительное влияние на жаропрочный сплав на основе никеля при температуре 800°C и выше, что очевидно при выплавке и проковке слитков. В результате исследований авторы изобретения обнаружили, что в экспериментальной группе с содержанием S 100 ч/млн происходит срыв плавки, в экспериментальной группе с содержанием S 56 ч/млн слиток сильно растрескивается во время проковки, и в группе с содержанием S выше 10 ч/млн усталостная долговечность и пластичность при 730°C снижаются в разной степени. Поэтому в настоящем раскрытии содержание S необходимо поддерживать на уровне 10 ч/млн и менее.

[057] P: По мере увеличения содержания P усталостная долговечность жаропрочного сплава на основе никеля резко снижается. В результате исследований авторы изобретения установили, что усталостная долговечность жаропрочного сплава на основе никеля при 730°C составляет менее 25 ч, если содержание P превышает 80 ч/млн, усталостная долговечность жаропрочного сплава на основе никеля при 730°C составляет всего 2 ч, если содержание P превышает 100 ч/млн, и жаропрочный сплав на основе никеля отличается высокой чувствительностью к надрезу в течение длительного времени при 730°C, если содержание P превышает 80 ч/млн. Поэтому в настоящем раскрытии содержание P необходимо поддерживать на уровне 80 ч/млн и менее.

[058] Для дальнейшего улучшения комплексных свойств диска турбины, интегрированного с валом диска, жаропрочный сплав на основе никеля может содержать следующие компоненты в массовых долях: C: от 0,026 до 0,037%, Cr: от 18,5 до 19,7%, Co: от 13,0 до 13,98% , Mo: от 4,10 до 4,70% , Al: от 1,3 до 1,45% , Ti: от 2,95 до 3,25%, Ti/Al: от 2,26 до 2,38, (Al + Ti): от 4,36 до 4,58%, O: 10 ч/млн и менее, N: 20 ч/млн и менее, S: 8 ч/млн и менее, P: 40 ч/млн и менее, и никель: остаток.

[059] В частности, суммарное массовое процентное содержание O + N + S составляет 40 ч/млн и менее.

[060] В частности, микроструктура диска турбины, интегрированного с валом диска, в основном содержит равноосные зерна аустенита, равномерно распределенные карбиды и диффузно распределенные фазы γ'. Карбиды представляют собой преимущественно M23C6 и MC, причем M23C6 имеет форму короткого стержня и дискретно распределен по границам зерен, и содержание M23C6 составляет от 0,5 до 0,75% (массовая доля); MC имеет форму блока и дискретно распределен в зернах, и содержание MC составляет от 0,1 до 0,2% (массовая доля). Фазы γ' имеют сферическую форму, диффузно распределены в зернах и имеют размер частиц от 60 до 200 нм. Содержание фаз γ' составляет от 24 до 26%, причем содержание фаз γ' с размером частиц от 60 до 100 нм составляет от 12 до 16%, и содержание фаз γ' с размером частиц более 100 нм составляет от 8 до 14%.

[061] В частности, диск турбины с интегрированным валом диска имеет размер зерна 6,5 и более, например, 7-8; зерна разных частей диска турбины с интегрированным валом диска однородны и сопоставимы, разность размеров зерен составляет 2 и менее (например, разность размеров зерен составляет 1,5 и менее).

[062] Настоящим изобретением также предложен способ изготовления диска турбины, интегрированного с валом диска, содержащий следующие этапы.

[063] Этап 1: проектирование закрытой пресс-формы согласно форме изделия и выбор подходящей заготовки в прутках в соответствии с массой заготовки.

[064] Этап 2: нанесение теплоизолирующего покрытия на боковые и торцевые поверхности прутковой заготовки, с последующим обертыванием прутковой заготовки мягкой оболочкой (т.е. обертыванием теплоизолирующим хлопком).

[065] Этап 3: осадка прутковой заготовки при температуре от 1030°C до 1060°C для получения заготовки слитка.

[066] Этап 4: снятие мягкой оболочки с заготовки слитка и охлаждение.

[067] Этап 5: обертывание заготовки слитка оболочкой с последующей ковкой заготовки слитка в закрытом штампе при температуре от 1030°C до 1060°C для получения поковки.

[068] Этап 6: снятие оболочки с поковки и охлаждение.

[069] Этап 7: термическая обработка поковки на твердый раствор.

[070] Этап 8: стабилизация и старение поковки для получения диска турбины, интегрированного с валом диска.

[071] В частности, на этапе 1 для обеспечения качественного состава и равномерной зернистости прутковой заготовки необходимо точно контролировать способ изготовления прутковой заготовки. В частности, прутковую заготовку получают способом вакуумной индукционной плавки, электрошлакового переплава, вакуумно-дугового переплава и гомогенизации.

[072] В частности, способ изготовления прутковой заготовки на этапе (1) содержит:

[073] Этап 1.1: Сырье взвешивают в соответствии с составом сплава.

[074] Этап 1.2: Выполняют вакуумную индукционную плавку, содержащую следующие этапы:

[075] S1.2.1: загрузка сырья: никелевую пластину, угольный порошок, кобальтовую отливку и молибденовую полосу загружают в вакуумную индукционную печь партиями, по завершении загрузки материалов в вакуумную индукционную печь вакуумируют вакуумную индукционную печь до уровня 0,1 Па и менее, после чего включают.

[076] S1.2.2: Плавка и улучшение: Спекание выполняют при низкой мощности от 50 до 100 кВт для обеспечения вакуумирования, и мощность постепенно увеличивают (например, 200 кВт, 400 кВт и 600 кВт) до 1000-1500 кВт; после полного расплавления материалов в печи добавляют оставшуюся никелевую пластину, оставшийся угольный порошок и оставшуюся кобальтовую отливку; и после полного расплавления материалов в печи выполняют электромагнитное перемешивание полученного жидкого сплава, что способствует быстрому снижению содержания O и N, причем температуру во время плавления поддерживают на уровне от 1500°C до 1560°C, и температуру во время улучшения поддерживают на уровне от 1500°C до 1560°C.

[077] S1.2.3: Выгрузка и литье: Мощность снижают и выполняют тепловую консервацию; алюминиевую отливку и титановую губку добавляют партиями; после расплавления материалов в печи вводят газообразный Ar до достижения давления от 20000 до 30000 Па и добавляют никелевый сплав; выполняют электромагнитное перемешивание для улучшения плавления и регулируют мощность для обеспечения температуры литья; расплавленный сплав отводят при температуре от 1450°C до 1510°C, охлаждают в печи в течение определенного периода времени и обрабатывают со срывом вакуума для получения слитка вакуумной индукционной плавки.

[078] S1.2.4: Обработка поверхности: Слиток вакуумной индукционной плавки охлаждают, обрезают прибыль и полируют поверхность для получения первого электрода, что облегчает последующий электрошлаковый переплав.

[079] Этап 1.3: Выполняют электрошлаковый переплав, в том числе:

[080] S1.3.1: Адаптируют шлак предварительного плавления, содержащий от 45 до 65% CaF2, от 15 до 25% Al2O3, от 15 до 25% CaO, от 2 до 8% MgO и от 0 до 5% TiO2.

[081] S1.3.2: Первый электрод сваривают, полируют и загружают в печь электрошлакового переплава, вводят газообразный аргон с расходом аргона не менее 30 л/мин, затем формируют шлак, запускают дугу, выполняют переплав и компенсацию усадки; печь охлаждают в течение 2 ч, после чего изделие извлекают из пресс-формы для получения слитка электрошлакового переплава, причем скорость плавления поддерживают на уровне от 3,7 до 4,2 кг/мин во время переплава, и температуру воды поддерживают на уровне от 28°C до 35°C во время переплава.

[082] S1.3.3: Слиток подвергают поверхностному точению с односторонней величиной съема от 5 до 10 мм и диаметром от 400 до 420 мм для получения второго электрода, что облегчает последующий вакуумно-дуговой переплав.

[083] Электрошлаковый переплав, выполняемый раскрытым выше способом, позволяет эффективно снизить содержание S в сплаве.

[084] Этап 1.4: Выполняют вакуумно-дуговой переплав, в том числе:

[085] S1.4.1: Кристаллизатор в вакуумной дуговой печи очищают, затем второй электрод помещают в кристаллизатор, выполняют центровку, и выполняют сварку электродами в вакуумной дуговой печи.

[086] S1.4.2: Уровень вакуума регулируют до менее 1 Па, и скорость утечки газа регулируют до менее 0,3 Па/мин в вакуумной дуговой печи, после чего вакуумную дуговую печь включают для выполнения плавки.

[087] S1.4.3: Газообразный гелий вводят для охлаждения во время плавки следующим образом: в соответствии с управлением расходом расход гелия увеличивают с 0 мл/мин до 110 мл/мин в течение первых 0,5 ч и уменьшают со 110 мл/мин до 20 мл/мин на этапе нагрева верхней части слитка в течение 0,5 ч.

[088] S1.4.4: Полученный слиток охлаждают в вакуумной дуговой печи в течение заданного периода времени, после чего обрабатывают со срывом вакуума вакуумной самопоглощающей дугой для получения слитка.

[089] Этап 1.5: слиток гомогенизируют для получения прутковой заготовки.

[090] В частности, на этапе S1.2.1 крупноразмерное сырье максимально распределяют на дне вакуумной индукционной печи, чтобы предотвратить образование мостиков во время плавления.

[091] В частности, на этапе S1.2.1 для плавки используют тигель со средним числом нагревов (более 10 нагревов), что позволяет эффективно снизить содержание газообразных элементов, поскольку на стенке тигля выделяется существенное количество газа во время предыдущих нагревов тигля.

[092] В частности, на этапе S1.2.1 в вакуумную индукционную печь сначала загружают первую часть никелевой пластины и первую часть угольного порошка; затем в вакуумную индукционную печь загружают вторую часть никелевой пластины, вторую часть угольного порошка, первую часть кобальтовой отливки и молибденовую полосу; затем в вакуумную индукционную печь загружают вторую часть кобальтовой отливки и третью часть угольного порошка.

[093] В частности, на этапе S1.2.1 масса первой части никелевой пластины составляет от 1/2 до 2/3 от общей массы никелевой пластины; масса первой части угольного порошка составляет примерно 1/4 от общей массы угольного порошка; масса второй части никелевой пластины составляет примерно 1/6 от общей массы никелевой пластины; масса второй части угольного порошка составляет примерно 1/4 от общей массы угольного порошка; масса первой части кобальтовой отливки составляет примерно 1/2 от общей массы кобальтовой отливки; масса второй части кобальтовой отливки составляет примерно 1/2 от общей массы кобальтовой отливки; и масса третьей части угольного порошка составляет примерно 1/4 от общей массы угольного порошка.

[094] В частности, на этапе S1.2.1 повышение степени вакуума во время улучшения способствует протеканию углеродно-кислородной реакции, и всплытие пузырьков СО способствует выделению H и N, всплытию неметаллических включений, разложению нитридов и улетучиванию следовых примесей. Тем не менее, слишком высокая степень вакуума усилит реакцию между тиглем и металлом и увеличит потери легирующих элементов вследствие улетучивания. Поэтому вакуумную индукционную печь вакуумируют до уровня вакуума 0,1 Па и менее, после чего включают.

[095] В частности, на этапе S1.2.3 третью группу сырья, содержащую алюминиевую отливку и титановую губку, добавляют тремя партиями следующим образом: сначала добавляют первую часть титановой губки и первую часть алюминиевой отливки; затем добавляют вторую часть титановой губки и вторую часть алюминиевой отливки; и через 8-12 минут добавляют третью часть алюминиевой отливки. Массовое соотношение первой части титановой губки и второй части титановой губки составляет примерно 1:1; и массовое соотношение первой части алюминиевой отливки, второй части алюминиевой отливки и третьей части алюминиевой отливки составляет примерно 1:1:1.

[096] В частности, на этапе S1.2.3 добавление Ti может уменьшить количество включений Ti, например, образование Ti (C, N).

[097] В частности, на этапе S1.2.3 добавление Al партиями может снизить экзотермический подъем температуры, и добавление Al и Ti партиями также позволяет контролировать содержание Al и Ti.

[098] В частности, на этапе S1.4.3 управление увеличением расхода гелия с 0 мл/мин до 110 мл/мин в течение первых 0,5 ч и уменьшением расхода гелия со 110 мл/мин до 20 мл/мин на этапе нагрева верхней части слитка в течение 0,5 ч может привести к смещению дна плавильной ванны вверх и изменению его исходной формы перевернутого конуса на форму плоского диска. В частности, вышеупомянутое управление может уменьшить квазиравновесную двухфазную зону, уменьшить длину диффузии металлического элемента во время затвердевания и уменьшить тенденцию к сегрегации сплава.

[099] В частности, на этапе S1.4.3 скорость плавления при вакуумном самопоглощающем переплаве влияет на микропористость сплава. Чтобы уменьшить этот дефект, скорость плавления поддерживают на уровне от 3,4 до 4,0 кг/мин, и температуру охлаждающей жидкости поддерживают на уровне от 18°C до 28°C.

[0100] В частности, на этапе 1.5 выполняют гомогенизационный отжиг для удаления фаз с низкой температурой плавления и уменьшения сегрегации элементов в слитке. При гомогенизации используют двухступенчатую тепловую консервацию, причем первую ступень тепловой консервации выполняют при относительно низкой температуре в основном для удаления из сплава фаз с низкой температурой плавления; вторую ступень тепловой консервации выполняют для содействия равномерной диффузии сегрегированных элементов. В частности, гомогенизация содержит следующие этапы:

[0101] S1.5.1: слиток нагревают до температуры от 1150°C до 1165°C и выдерживают при этой температуре в течение 47-49 ч; и

[0102] S1.5.2: слиток нагревают далее до температуры от 1180°C до 1195°C и выдерживают при этой температуре в течение 65-67 ч, после чего охлаждают на воздухе.

[0103] В частности, на этапе S1.5.1 слиток медленно нагревают от температуры печи 400°C и менее до температуры от 1150°C до 1165°C в течение 10-15 ч.

[0104] В частности, на этапе S1.5.1 слишком высокая температура и чрезмерное время выдержки не дают положительного эффекта в переплаве фаз с низкой температурой плавления, а длительная тепловая консервация при высокой температуре приводит к увеличению толщины оксидного слоя на поверхности слитка и росту зерен, что не способствует последующей ковке. Тем не менее, слишком низкая температура и слишком малое время выдержки не могут обеспечить полный переплав фаз с низкой температурой плавления, и остаточные фазы с низкой температурой плавления легко становятся источниками трещин в поковке. Поэтому слиток нагревают до температуры от 1150°C до 1165°C, и время выдержки регулируют в соответствии с размером слитка, чтобы обеспечить полный переплав фаз с низкой температурой плавления.

[0105] В частности, на этапе S1.5.2 повышение температуры и увеличение времени выдержки приводит к повышению эффективности переплава сегрегированных элементов. Тем не менее, когда температура и время выдержки достигают соответствующих точек равновесия, переплав сегрегированных элементов остается стабильным. В результате углубленных исследований авторы изобретения установили, что гомогенизация может быть завершена, когда коэффициент остаточной сегрегации достигает 0,2. Поэтому слишком высокая температура и слишком большое время выдержки не оказывают положительного влияния на переплав сегрегированных элементов, но приводят к образованию крупного зерна, потерям энергии и снижению эффективности производства. Слишком низкая температура и слишком малое время выдержки не могут обеспечить переплав большей части сегрегированных элементов, и связанная с этим дендритная сегрегация снизит пластичность горячей обработки при ковке. Поэтому слиток дополнительно нагревают до температуры от 1180°C до 1195°C, и время выдержки регулируют в соответствии с размером слитка, чтобы коэффициент остаточной сегрегации достигал 0,2.

[0106] В частности, на этапе 1 прутковая заготовка имеет следующий состав: C: от 0,02 до 0,04%, Cr: от 18,5 до 20,0%, Co: от 13,0 до 14,0%, Mo: от 4,0 до 4,90%, Al: от 1,3 до 1,6%, Ti: от 2,80 до 3,25%, Ti/Al: от 2,25 до 2,38, (Al + Ti): от 4,35 до 4,58%, O: 20 ч/млн и менее, N: 20 ч/млн и менее, S: 10 ч/млн и менее, P: 80 ч/млн и менее, и никель: остаток.

[0107] В частности, способ изготовления прутковой заготовки дополнительно содержит:

[0108] Этап 1.6: Прутковую заготовку, выдержанную при температуре от 1150°C до 1200°C, последовательно подвергают многократной ковке с осадкой, вытяжке и радиальной ковке.

[0109] В частности, на этапе 1.6, степень деформации при каждой ковке с осадкой составляет от 30 до 50%, степень деформации при каждой вытяжке составляет от 30 до 60%; и температура выдержки снижается на 40-50°C после каждой ковки с осадкой и вытяжки, пока температура выдержки не снизится до 1050-1120°C. Если степень деформации при каждом нагреве слишком велика, сплав может растрескаться. Кроме того, слишком высокая степень деформации вызывает риск образования смешанных кристаллов в большой зоне деформации зернистой структуры сплава. Если степень деформации при каждом нагреве слишком мала, деформация сплава будет недостаточна, и дробление зерен и рекристаллизация не могут быть завершены.

[0110] В частности, на этапе 2 толщина теплоизолирующего хлопка составляет от 10 до 15 мм.

[0111] В частности, на этапе 3 осадку выполняют первичным горячим прессованием со степенью деформации от 50 до 60% и скоростью сжатия от 5 до 10 мм/с. Осадку выполняют при температуре от 1030°C до 1060°C. В этом диапазоне температур сплав в целом находится в однофазной зоне, и пластическая деформация может быть достаточной. По завершения ковки снижается температура и выпадают фазы γ', способные обеспечить эффект закрепления для уменьшения размеров зерен и замедлить рост зерен.

[0112] В частности, на этапе 5 ковку в закрытом штампе выполняют первичным горячим прессованием со степенью деформации от 50 до 60% и скоростью сжатия от 5 до 10 мм/с. Метод ковки в закрытом штампе позволяет не только уменьшить массу заготовки, но и выбрать вариант пресс-формы на основании характеристик деформации части диска и части вала, чтобы контролировать степень деформации различных частей.

[0113] В частности, на этапе 7 термическую обработку на твердый раствор выполняют следующим образом: вторую поковку нагревают до температуры от 995°C до 1050°C, выдерживают при этой температуре в течение 3,5-4,5 ч и охлаждают маслом. Если скорость нагрева слишком высока, сердцевина сплава не достигнет температуры твердого раствора, что приведет к недостаточному времени выдержки. Поэтому вторую поковку медленно нагревают от температуры печи 400°C и ниже со скоростью нагрева от 4°C/мин до 6°C/мин. Слишком высокая температура или слишком большое время выдержки приведут к росту зерен, что не будет способствовать улучшению свойств сплава. Слишком низкая температура или слишком малое время выдержки не позволяют полностью или частично растворить фазы γ, чтобы они были готовы к получению соответствующих фаз γ' во время последующего старения. Таким образом, вторую поковку нагревают до температуры от 995°C до 1050°C и выдерживают при этой температуре в течение 3,5-4,5 ч.

[0114] В частности, на этапе 8 стабилизацию и старение выполняют следующим образом: третью поковку нагревают до температуры от 840°C до 850°C, выдерживают при этой температуре в течение 3-4,5 ч, а затем охлаждают на воздухе; затем нагревают до температуры от 755°C до 765°C, выдерживают при этой температуре в течение 15-17 ч, а затем охлаждают на воздухе до комнатной температуры.

[0115] В частности, на этапе 8 при избыточной скорости нагрева сердцевина сплава не достигнет температуры стабилизации и старения, что приведет к недостаточному времени выдержки, недостаточному количеству осажденных фаз γ' и неоптимальному соотношению количества и размера фаз γ'. Слишком высокая температура или слишком большое время выдержки приведут к тому, что фазы γ' будут иметь большие размеры и сделают соотношение количества и размера неоптимальным, что повлияет на прочность сплава. Поэтому третью поковку медленно нагревают от температуры печи 400°C и менее со скоростью нагрева от 4°C/мин до 6°C/мин.

[0116] В частности, диск турбины, интегрированный с валом диска и полученный на этапе 8, имеет следующие свойства: характеристики растяжения при комнатной температуре: предел прочности при растяжении σb: 1300 МПа и более (например, от 1330 МПа до 1420 МПа), предел текучести σ0,2: 1000 МПа и более (например, от 1010 МПа до 1050 МПа), удлинение при разрыве δ5: 20,0% и более (например, от 21 до 24%), и коэффициент усадки сечения ψ: 24,0% и более (например, от 25 до 36%); характеристики растяжения при 535°C: предел прочности при растяжении σb: 1200 МПа и более (например, от 1210 МПа до 1320 МПа), предел текучести σ0,2: 875 МПа и более (например, от 885 МПа до 950 МПа), удлинение при разрыве δ5: 19% и более (например, от 19 до 22%), и коэффициент усадки сечения ψ: 23% и более (например, от 24 до 29%); прочность при 730°C/550 МПа: длительность τ: 35 ч и более (например, от 41 до 47 ч), и удлинение при разрыве δ5: 24% и более (например, от 25 до 38%),; прочность при 815°C/295 МПа: длительность τ: 52 ч и более (например, от 53 до 70 ч), удлинение при разрыве δ5: 12% и более (например, от 13 до 18%); и низкоцикличная усталостная прочность: 500°C/контролируемая деформация: от 0 до 0,7%/0,33 Гц, и более 3 × 104 циклов (например, от 33884 до 47323).

[0117] По сравнению с уровнем техники, в диске турбины, интегрированном с валом диска, согласно настоящему изобретению содержание отдельных элементов, таких как C, Cr, Co, Al и Ti, в сплаве точно контролируют, чтобы повысить эффективность твердорастворного упрочнения и зернограничного упрочнения сплава. Значения Ti/Al и (Al+Ti) координируют для обеспечения оптимального соответствия между содержанием и размером фаз γ' в диске турбины, интегрированном с валом диска. Содержание O, N, S и P точно контролируют для снижения содержания включений и улучшения чистоты, пластичности и усталостных характеристик сплава для диска турбины, интегрированного с валом диска, обеспечивая тем самым однородность зерен, выделение вторичных фаз и распределение зернограничных фаз, а также комплексные свойства диска турбины, интегрированного с валом диска.

[0118] В способе изготовления диска турбины, интегрированного с валом диска, согласно настоящему изобретению контролируют содержание основных компонентов и используют процессы тройной плавки, проковки, ковки в штампе и термической обработки для получения диска турбины, интегрированного с валом диска и отвечающего требованиям аэрокосмических двигателей, работающих при температуре 700°C. Диск турбины, интегрированный с валом диска, характеризуется однородной мелкозернистой структурой (размер зерен достигает 6,5 и более, например, 7-8; зерна разных частей однородны и сопоставимы, разность размеров зерен составляет 2 и менее), низкой скоростью роста трещин и отличные комплексными свойствами при длительной эксплуатации.

[0119] Примеры 1-5

[0120] Преимущества точного контроля состава и технологических параметров диска турбины, интегрированного с валом диска, в настоящем изобретении показаны на приведенных ниже примерах и сравнительных примерах. В каждом из примеров 1-5 настоящего изобретения представлены диск турбины, интегрированный с валом диска, и способ его изготовления.

[0121] Составы дисков турбины, интегрированных с валом диска, в примерах 1-5 указаны в приведенной ниже таблице 1.

[0122] В примерах 1-5 приведены следующие способы изготовления дисков турбины, интегрированных с валом диска:

[0123] Пример 1

[0124] Этап 1: проектирование закрытой пресс-формы согласно форме изделия и выбор подходящей заготовки в прутках в соответствии с массой заготовки. Масса заготовки составляла 90 ± 1 кг, прутковая заготовка имела спецификацию ϕ180 мм × 430 мм и требуемый допуск ± 1 мм.

[0125] Этап 2: нанесение теплоизолирующего покрытия на боковые и торцевые поверхности прутковой заготовки, с последующим обертыванием прутковой заготовки теплоизолирующим хлопком.

[0126] Этап 3: прутковую заготовку нагрели до температуры 1030°C и выдержали при этой температуре в течение 6 ч в нагревательной печи, после чего подвергли прессованию со скоростью 10 мм/с для получения заготовки слитка. Высоту заготовки слитка точно контролировали на уровне 190 ± 1 мм.

[0127] Этап 4: снятие мягкой оболочки с заготовки слитка и охлаждение.

[0128] Этап 5: Мягкую оболочку обернули вокруг заготовки слитка, заготовку слитка нагрели до температуры 1030°C и выдержали при этой температуре в течение 6 часов в нагревательной печи, а затем подвергли ковке в закрытом штампе для получения поковки. Степень деформации при высадке и ковке в закрытом штампе составляла 50%.

[0129] Этап 6: С поковки сняли мягкую оболочку, после чего поковку охладили.

[0130] Этап 7: Термическая обработка на твердый раствор: Поковку нагревали со скоростью 5°C/мин от температуры печи 400°C до 1025°C, выдерживали при 1025°C в течение 4,5 ч, а затем охлаждали маслом.

[0131] Этап 8: Стабилизация и старение: Поковку нагревали со скоростью нагрева 5°C/мин от температуры печи 400°C до 850°C, выдерживали при 850°C в течение 4,5 ч, а затем охлаждали на воздухе; затем нагревали со скоростью нагрева 5°C/мин от температуры печи 400°C до 765°C, выдерживали при 765°C в течение 17 ч, а затем охлаждали на воздухе до комнатной температуры, чтобы получить диск турбины, интегрированный с валом диска.

[0132] В частности, способ изготовления прутковой заготовки на этапе 1 содержит:

[0133] Этап 1.1: Сырье взвесили в соответствии с составом сплава.

[0134] Этап 1.2: Вакуумная индукционная плавка:

[0135] S1.2.1: Загрузка сырья: В вакуумную индукционную печь сначала загружают первую часть никелевой пластины и первую часть угольного порошка; затем в вакуумную индукционную печь загружают вторую часть никелевой пластины, вторую часть угольного порошка, первую часть кобальтовой отливки и молибденовую полосу; затем в вакуумную индукционную печь загружают вторую часть кобальтовой отливки и третью часть угольного порошка. Вакуумную индукционную печь вакуумировали до степени вакуума 0,1 Па и менее после полной загрузки материалов в вакуумную индукционную печь, после чего включили.

[0136] Масса первой части никелевой пластины составляла примерно 2/3 от общей массы никелевой пластины; масса первой части угольного порошка составляла примерно 1/4 от общей массы угольного порошка; масса второй части никелевой пластины составляла примерно 1/6 от общей массы никелевой пластины; масса второй части угольного порошка составляла примерно 1/4 от общей массы угольного порошка; масса первой части кобальтовой отливки составляла примерно 1/2 от общей массы кобальтовой отливки; масса второй части кобальтовой отливки составляла примерно 1/2 от общей массы кобальтовой отливки; и масса третьей части угольного порошка составляла примерно 1/4 от общей массы угольного порошка.

[0137] S1.2.2: Плавка и улучшение: Спекание выполняли при низкой мощности от 50 до 100 кВт для обеспечения вакуумирования, и мощность постепенно увеличивали (например, 200 кВт, 400 кВт и 600 кВт) до 1000-1500 кВт; после полного расплавления материалов в печи добавили оставшуюся никелевую пластину, оставшийся угольный порошок и оставшуюся кобальтовую отливку; и после полного расплавления материалов в печи выполнили электромагнитное перемешивание полученного жидкого сплава, что способствовало быстрому снижению содержания O и N, причем температуру во время плавления поддерживали на уровне от 1500°C до 1560°C, и температуру во время улучшения поддерживали на уровне от 1500°C до 1560°C.

[0138] S1.2.3: Выгрузка и литье: Мощность снизили и выполнили тепловую консервацию; алюминиевую отливку и титановую губку добавляли партиями (сначала добавили первую часть титановой губки и первую часть алюминиевой отливки; затем добавили вторую часть титановой губки и вторую часть алюминиевой отливки; и через 8-12 минут добавили третью часть алюминиевой отливки, причем массовое соотношение первой части титановой губки и второй части титановой губки составляло примерно 1:1; и массовое соотношение первой части алюминиевой отливки, второй части алюминиевой отливки и третьей части алюминиевой отливки составляло примерно 1:1:1); после расплавления третьей группы материалов ввели газообразный Ar до достижения давления от 20000 до 30000 Па и добавили никелевый сплав; выполнили электромагнитное перемешивание для улучшения плавления и гомогенизации компонентов и отрегулировали мощность для обеспечения температуры литья; расплавленный сплав отводили при температуре от 1450°C до 1510°C, охлаждали в печи в течение определенного периода времени и обработали со срывом вакуума для получения слитка вакуумной индукционной плавки.

[0139] S1.2.4: Обработка поверхности: Слиток вакуумной индукционной плавки охладили, обрезали прибыль и отполировали поверхность для получения первого электрода, что облегчило последующий электрошлаковый переплав.

[0140] Этап 1.3: Электрошлаковый переплав:

[0141] S1.3.1: Адаптировали шлак предварительного плавления, содержащий от 45 до 65% CaF2, от 15 до 25% Al2O3, от 15 до 25% CaO, от 2 до 8% MgO и от 0 до 5% TiO2.

[0142] S1.3.2: Электрод сварили, отполировали и загрузили в печь электрошлакового переплава, ввели газообразный аргон с расходом аргона не менее 30 л/мин, затем сформировали шлак, запустили дугу, выполнили переплав и компенсацию усадки; печь охлаждали в течение 2 ч, после чего изделие извлекли из пресс-формы для получения слитка электрошлакового переплава, причем скорость плавления поддерживали на уровне от 3,7 до 4,2 кг/мин во время переплава, и температуру воды поддерживали на уровне от 28°C до 35°C во время переплава.

[0143] S1.3.3: Слиток электрошлакового переплава подвергли поверхностному точению с односторонней величиной съема от 5 до 10 мм и диаметром от 400 до 420 мм для облегчения последующего вакуумно-дугового переплава.

[0144] Этап 1.4: Вакуумно-дуговой переплав:

[0145] S1.4.1: Кристаллизатор в вакуумной дуговой печи очистили, затем электрод поместили в кристаллизатор, выполнили центровку, и выполнили сварку электродами в вакуумной дуговой печи.

[0146] S1.4.2: Уровень вакуума отрегулировали до менее 1 Па, и скорость утечки газа отрегулировали до менее 0,3 Па/мин в вакуумной дуговой печи, после чего вакуумную дуговую печь включили для выполнения плавки.

[0147] S1.4.3: Газообразный гелий вводили для охлаждения во время плавки следующим образом: в соответствии с управлением расходом расход гелия увеличивали с 0 мл/мин до 110 мл/мин в течение первых 0,5 ч и уменьшали со 110 мл/мин до 20 мл/мин на этапе нагрева верхней части слитка в течение 0,5 ч. Скорость плавления поддерживали на уровне от 3,6 до 4,0 кг/мин, и температуру охлаждающей жидкости поддерживали на уровне от 18°C до 24°C.

[0148] S1.4.4: Полученный слиток охладили в вакуумной дуговой печи в течение заданного периода времени, после чего обработали со срывом вакуума вакуумной самопоглощающей дугой для получения слитка вакуумно-дугового переплава диаметром 508 мм.

[0149] Этап 1.5: Гомогенизационный отжиг: Слиток вакуумно-дугового переплава нагрели с 400°C до 1150°C в течение 11 ч и выдержали при 1150°C в течение 47 ч; затем нагрели до 1180°C и выдержали при 1180°C в течение 65 ч; затем охладили на воздухе для получения черновой прутковой заготовки.

[0150] Этап 1.6: Изготовление готовой прутковой заготовки быстрой ковкой + радиальной ковкой: Черновую прутковую заготовку, выдержанную при температуре 1200°C, последовательно подвергли трехкратной ковке с осадкой, вытяжке и радиальной ковке. Степень деформации при каждой ковке с осадкой составляла 30%, а степень деформации при каждой вытяжке - 30%. Температуру выдержки снижали на 40°C после каждой ковки с осадкой и вытяжки, пока температура выдержки не снизилась до 1080°C, после чего выполнили многопроходную проковку на радиально-ковочной машине для получения готовой прутковой заготовки.

[0151] Пример 2

[0152] Способ изготовления в этом примере был примерно аналогичен способу изготовления в примере 1, за исключением следующего:

[0153] На этапе S1.3.1 адаптировали шлак предварительного плавления, содержащий 65% CaF2, 25% Al2O3, 25% CaO, 8% MgO и 5% TiO2.

[0154] Этап 1.5: Гомогенизационный отжиг: Слиток вакуумно-дугового переплава нагрели с 400°C до 1165°C в течение 15 ч и выдержали при 1165°C в течение 49 ч; затем нагрели до 1195°C и выдержали при 1195°C в течение 67 ч; затем охладили на воздухе для получения черновой прутковой заготовки.

[0155] Этап 1.6: Черновую прутковую заготовку, выдержанную при температуре 1200°C, последовательно подвергли трехкратной ковке с осадкой, вытяжке и радиальной ковке. Степень деформации при каждой ковке с осадкой составляла 50%, а степень деформации при каждой вытяжке - 60%. Температуру выдержки снижали на 50°C после каждой ковки с осадкой и вытяжки, пока температура выдержки не снизилась до 1050°C, после чего выполнили многопроходную проковку на радиально-ковочной машине для получения готовой прутковой заготовки.

[0156] На этапах 3 и 5 обе температуры составляли 1060°C.

[0157] Этап 7: Термическая обработка на твердый раствор: Поковку нагревали со скоростью 5°C/мин от температуры печи 400°C до 1025°C, выдерживали при 1025°C в течение 4,5 ч, а затем охлаждали маслом.

[0158] Этап 8: Поковку нагревали со скоростью нагрева 5°C/мин от температуры печи 400°C до 850°C, выдерживали при 850°C в течение 4,5 ч, а затем охлаждали на воздухе; затем нагревали со скоростью нагрева 5°C/мин от температуры печи 400°C до 765°C, выдерживали при 765°C в течение 17 ч, а затем охлаждали на воздухе до комнатной температуры, чтобы получить диск турбины, интегрированный с валом диска.

[0159] Пример 3

[0160] Способ изготовления в этом примере был примерно аналогичен способу изготовления в примере 1, за исключением следующего:

[0161] На этапе S1.3.1 адаптировали шлак предварительного плавления, содержащий 55% CaF2, 20% Al2O3, 20% CaO, 5% MgO и 3% TiO2.

[0162] Этап 1.5: Гомогенизационный отжиг: Слиток вакуумно-дугового переплава нагрели с 400°C до 1160°C в течение 13 ч и выдержали при 1160°C в течение 48 ч; затем нагрели до 1190°C и выдержали при 1190°C в течение 66 ч; затем охладили на воздухе для получения прутковой заготовки сплава.

[0163] Этап 1.6: Прутковую заготовку из сплава, выдержанную при температуре 1180°C, последовательно подвергли трехкратной ковке с осадкой, вытяжке и радиальной ковке. Степень деформации при каждой ковке с осадкой составляла 50%, а степень деформации при каждой вытяжке - 50%. Температуру выдержки снижали на 40°C после каждой ковки с осадкой и вытяжки, пока температура выдержки не снизилась до 1060°C, после чего выполнили многопроходную проковку на радиально-ковочной машине для получения готовой прутковой заготовки.

[0164] На этапах 3 и 5 температура составляла 1050°C, и степень деформации при осадке и ковке в закрытом штампе составляла 60%.

[0165] Этап 7: Термическая обработка на твердый раствор: Поковку нагревали со скоростью 5°C/мин от температуры печи 400°C до 1020°C, выдерживали при 1020°C в течение 4 ч, а затем охлаждали маслом.

[0166] Этап 8: Поковку нагревали со скоростью нагрева 5°C/мин от температуры печи 400°C до 845°C, выдерживали при 845°C в течение 4 ч, а затем охлаждали на воздухе; затем нагревали со скоростью нагрева 5°C/мин от температуры печи 400°C до 760°C, выдерживали при 760°C в течение 16 ч, а затем охлаждали на воздухе до комнатной температуры.

[0167] Примеры 4 и 5 в основном аналогичны примеру 3, за исключением разного химического состава стали, как показано в таблице 1.

[0168] Настоящее изобретение также содержит 5 сравнительных примеров. Химические составы дисков турбины, интегрированных с валом диска, в примерах 1-5 и сравнительных примерах 1-5, указаны в приведенной ниже таблице 1.

[0169] Состав в сравнительном примере 4 аналогичен составу в примере 1. В способе изготовления в Сравнительном примере 4 ковку в закрытом штампе выполняли при температуре 1090°C, и степень деформации при осадке и ковке в закрытом штампе составляла 30% и 40% соответственно.

[0170] Составы в сравнительных примерах 1-3 и 5 отличались от состава в примере 3, и способы изготовления в сравнительных примерах 1-3 и 5 аналогичны способу изготовления в примере 3.

[0171] Таблица 1 Химические компоненты, масс.%

[0172] Металлургические структуры в примерах и сравнительных примерах приведены в таблице 2. В частности, как показано на ФИГ. 2, проверяют размеры зерен в различных положениях. Обнаружилось, что изделие в примере настоящего изобретения имеет размер зерна 6,5 и более, например, 7-8; зерна разных частей однородны и сопоставимы, разность размеров зерен составляет 2 и менее (например, разность размеров зерен составляет 1).

[0173] Таблица 2 Металлургические структуры

[0174] В таблице 3 указаны механические свойства для примеров и сравнительных примеров настоящего изобретения при комнатной температуре. В таблице 4 указаны механические свойства для примеров и сравнительных примеров настоящего изобретения при температуре 535°C. В таблице 5 указана прочность для примеров и сравнительных примеров настоящего изобретения при 730°C/550 МПа. В таблице 6 указана низкоцикличная усталостная прочность для примеров и сравнительных примеров настоящего изобретения при температуре 500°C.

[0175] Таблица 3 Механические свойства при растяжении при комнатной температуре

[0176] Таблица 4 Механические свойства при растяжении при температуре 535°C

[0177] Таблица 5 Прочность

[0178] Таблица 6 Низкоцикличная усталостная прочность: 500°C/контролируемая деформация: от 0% до 0,7%/0,33 Гц

[0179] На ФИГ. 3 изображены зерна в примере 1 настоящего изобретения. На ФИГ. 4 изображена микроструктура в примере 1 настоящего изобретения. На ФИГ. 5 - изображены зерна в сравнительном примере 4.

[0180] Диск турбины с интегрированным валом диска согласно настоящему изобретению имеет средний размер зерна 7-8, более мелкий, чем размер 5, и с разностью размеров зерен менее 2 (например, разность размеров зерен составляет 1). Значение Cv для размеров зерен составляет от 2,33 до 4,33%, что соответствует нормальному диапазону и указывает на низкую степень вариаций. Диск турбины, интегрированный с валом диска, согласно настоящему изобретению характеризуется низкой степенью вариаций предела прочности при растяжении и предела текучести при комнатной температуре и 535°C, со значением Cv от 2,63 до 4,75%. Диск турбины, интегрированный с валом диска, имеет значение Cv менее 15% по удлинению при разрыве и коэффициенту усадки сечения, что соответствует нормальному диапазону и указывает на низкую степень вариаций.

[0182] В целом, настоящее изобретение предусматривает точный контроль содержания элементов в сплаве для диска турбины, интегрированного с валом диска, и скоординированный контроль значений Ti/Al и (Al+Ti) для обеспечения такой однородности зерен микроструктуры диска турбины, интегрированного с валом диска, при которой размер зерен достигает 6,5 и более, и обеспечивается оптимальное соответствие между содержанием и размером фаз γ' в сплаве. Содержание O, N, S и P точно контролируют для снижения содержания включений в сплаве и улучшения чистоты, пластичности и усталостных характеристик сплава, обеспечивая тем самым однородность зерен, выделение вторичных фаз и распределение зернограничных фаз, а также комплексные свойства сплава. Диск турбины, интегрированный с валом диска, согласно настоящему изобретению характеризуется низкой степенью вариаций предела прочности при растяжении и предела текучести при комнатной температуре и 535°C, со значением Cv от 2,63 до 4,75%. Диск турбины, интегрированный с валом диска, имеет значение Cv менее 15% по удлинению при разрыве и коэффициенту усадки сечения, что соответствует нормальному диапазону и указывает на низкую степень вариаций. Свойства диска турбины, интегрированного с валом диска, изменяются незначительно.

[0182] Выше приведены лишь предпочтительные определенные варианты осуществления настоящего изобретения;

тем не менее, объем настоящего изобретения не ограничен этим вариантом. Любые модификации или замена, которые могут быть легко внесены специалистом в данной области техники в рамках технической области настоящего изобретения, входят в защищаемый объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЬ-КОБАЛЬТОВЫЙ СПЛАВ | 2014 |

|

RU2640695C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ПОЛЗУЧЕСТИ И ДЛИТЕЛЬНЫМ СРОКОМ СЛУЖБЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2021 |

|

RU2828264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2675178C1 |

| СПОСОБ КОВКИ ТЕРМОМЕХАНИЧЕСКОЙ ДЕТАЛИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2510680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ДИСКОВ ИЗ СПЛАВА АЛЮМИНИЯ ТИТАНА НА ОСНОВЕ ОРТО-ФАЗЫ | 2013 |

|

RU2520924C1 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2657892C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении дисков турбин, применяемых в аэрокосмических устройствах. Из прутковой заготовки получают диск турбины, интегрированный с валом диска. Диск включает часть диска, через которую проходит часть вала, и содержит следующие компоненты, мас.%: C: от 0,02 до 0,04, Cr: от 18,5 до 20,0, Co: от 13,0 до 14,0, Mo: от 4,0 до 4,90, Al: от 1,3 до 1,6, Ti: от 2,80 до 3,25, Ti/Al: от 2,25 до 2,38, (Al + Ti): от 4,35 до 4,58, O: 20 ppm и менее, N: 20 ppm и менее, S: 10 ppm и менее, P: 80 ppm и менее, и никель: остаток. Полученные диски удовлетворяют комплексным требованиям к устойчивости к высоким температурам и низкоцикличной усталостной прочности. 4 з.п. ф-лы, 5 ил., 6 табл., 5 пр.

1. Способ изготовления диска турбины, интегрированного с валом, содержащий этапы, на которых:

этап 1: проектируют закрытую пресс-форму и выбирают подходящую прутковую заготовку в соответствии с массой заготовки;

этап 2: наносят теплоизолирующее покрытие на боковые и торцевые поверхности прутковой заготовки с последующим обертыванием прутковой заготовки мягкой оболочкой;

этап 3: осаждают прутковую заготовку при температуре от 1030 до 1060°C для получения заготовки слитка;

этап 4: снимают мягкую оболочку с заготовки слитка и охлаждают;

этап 5: обертывают заготовку слитка оболочкой с последующей ковкой заготовки слитка в закрытом штампе при температуре от 1030 до 1060°C для получения поковки;

этап 6: снимают оболочку с поковки и охлаждают;

этап 7: термически обрабатывают поковку на твердый раствор; и

этап 8: стабилизируют и осуществляют старение поковки для получения диска турбины, интегрированного с валом диска,

при этом на этапе 1 прутковую заготовку получают способом вакуумной индукционной плавки, электрошлакового переплава, вакуумно-дугового переплава и гомогенизации, а вакуумно-дуговой переплав содержит следующие этапы:

S1.4.1: размещают электрод в кристаллизаторе, выполняют центровку и сварку электродами в вакуумной дуговой печи;

S1.4.2: регулируют уровень вакуума до менее 1 Па и скорость утечки газа до менее 0,3 Па/мин в вакуумной дуговой печи и включают вакуумную дуговую печь для выполнения плавки;

S1.4.3: вводят во время плавки газообразный гелий для охлаждения, при этом его введение осуществляют следующим образом: в соответствии с управлением расхода расход гелия увеличивают с 0 мл/мин до 110 мл/мин в течение первых 0,5 ч и расход гелия уменьшают со 110 мл/мин до 20 мл/мин на этапе нагрева верхней части слитка в течение 0,5 ч; и

S1.4.4: после получения слиток охлаждают в вакуумной дуговой печи и обрабатывают охлажденный слиток со срывом вакуума вакуумной самопоглощающей дугой для получения слитка;

при этом полученный диск турбины, интегрированный с валом диска, содержит часть диска (1) и часть вала (2), проходящую через часть диска (1), в котором часть диска (1) и часть вала (2) выполнены как единое целое, и содержит следующие компоненты в мас.%: C: от 0,02 до 0,04, Cr: от 18,5 до 20,0, Co: от 13,0 до 14,0, Mo: от 4,0 до 4,90, Al: от 1,3 до 1,6, Ti: от 2,80 до 3,25, Ti/Al: от 2,25 до 2,38, (Al + Ti): от 4,35 до 4,58, O: 20 ppm и менее, N: 20 ppm и менее, S: 10 ppm и менее, P: 80 ppm и менее и никель: остаток.

2. Способ изготовления по п. 1, в котором на этапе 1 вакуумная индукционная плавка содержит следующие этапы:

S1.2.1: загрузка сырья: загружают угольный порошок, кобальтовую отливку и молибденовую полосу в вакуумную индукционную печь партиями, вакуумируют и включают вакуумную индукционную печь по завершении загрузки сырья в вакуумную индукционную печь;

S1.2.2: плавление и улучшение: спекают при мощности 50-100 кВт для обеспечения вакуумирования и постепенно увеличивают мощность до 1000-1500 кВт; добавляют оставшиеся никелевую пластину, угольный порошок и кобальтовую отливку после полного расплавления первой группы сырья; электромагнитно перемешивают полученный жидкий сплав после полного расплавления сырья в печи; и

S1.2.3: выгрузка и литье: снижают мощность и выполняют тепловую консервацию; добавляют алюминиевую отливку и титановую губку партиями; вводят газообразный Ar и добавляют никелевый сплав после расплавления сырья в печи; электромагнитно перемешивают и регулируют мощность для обеспечения температуры литья; отводят расплавленный сплав, охлаждают расплавленный сплав в печи и обрабатывают охлажденный расплавленный сплав со срывом вакуума для получения слитка вакуумной индукционной плавки.

3. Способ изготовления по п. 1, в котором на этапе 3 осадку выполняют первичным горячим прессованием со степенью деформации от 50 до 60% и скоростью сжатия от 5 до 10 мм/с.

4. Способ изготовления по п. 1, в котором на этапе 7 термическую обработку на твердый раствор выполняют следующим образом: нагревают до температуры от 995 до 1050°C, выдерживают при этой температуре в течение 3,5-4,5 ч и охлаждают маслом.

5. Способ изготовления по любому из пп. 1-4, в котором на этапе 8 микроструктура диска турбины, интегрированного с валом диска, содержит преимущественно равноосные зерна аустенита, равномерно распределенные карбиды и диффузно распределенные фазы γ'; карбиды представляют собой преимущественно M23C6 и MC, причем M23C6 дискретно распределен по границам зерен, а MC дискретно распределен в зернах.

| JP 8141692 A, 04.06.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| CN 103341586 A, 09.10.2013 | |||

| CN 111868287 A, 30.10.2020 | |||

| WO 2015006136 A2, 15.01.2015. | |||

Авторы

Даты

2024-11-11—Публикация

2024-01-18—Подача