Изобретение относится к нанесению гальванических покрытий, в частности, при восстановительном ремонте изношенных деталей в машиностроении (железнение, хромирование). Для увеличения адгезии железного покрытия к основе детали проводят операцию анодного пассивирования в серной, соляной кислоте или непосредственно в электролите железнения (1, 2). Такая обработка зачастую приводит к образованию шлама на поверхности детали, усложняя подготовку поверхности, т.к. необходима операция его удаления.

Указанные способы анодной обработки в сернокислых, хлористых растворах, электролитах железнения обеспечивают надежное сцепление с алюминиевой основой деталей и не обеспечивают сцепления со стальной основой при последующем железнении.

По техническому существу наиболее близким к изобретению является способ анодной обработки в растворах серной кислоты (3, 5) с последующим осаждения железа в одном из электролитов железнения (4, 6), но и он не всегда обеспечивает надежного сцепления железного покрытия с основой из чугуна, стали, которое к тому же зависит от состава стали.

Цель изобретения - обеспечение прочного сцепления железного покрытия с основой из сталей широкой номенклатуры и чугуна.

Указанная цель достигается тем, что операцию анодного пассивирования ведут в растворе (г/л): серная кислота-20-30; лимонная кислота - 7-10; сульфоновая кислота - 3-5; перекись водорода-1-3; с использованием постоянного или импульсного тока промышленной частоты.

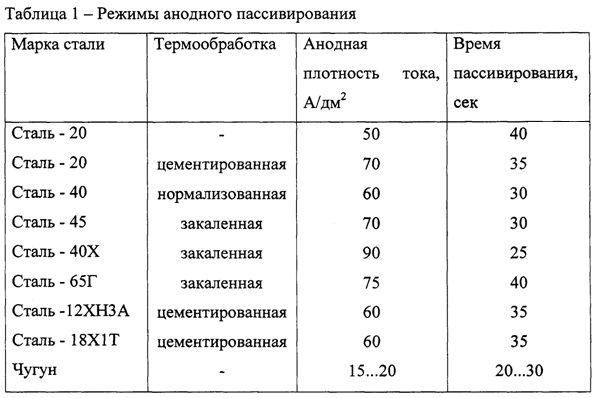

Известно, что перед нанесением покрытия необходимо удалять окисные пленки, иначе не может быть обеспечена достаточная прочность сцепления покрытия с поверхностью, на которую покрытие наносится. Однако в ряде случаев для достижения этих целей можно применять пассивирование поверхности. Обязательным условием является получение на поверхности тончайшей поверхностной пассивной пленки определенной структуры и пористости, которые повышают сцепление с обрабатывемой поверхностью деталей. В процессе электролиза пленки восстанавливаются и поверхность покрываемой детали активируется и на ней осаждаются покрытия с мелкокристаллической структурой, прочносцепленные с основой. В связи этим, анодную пассивацию стальных деталей проводили в вышеуказанном сернокислом растворе, отличающимся дополнительным введением (г/л): лимонной кислоты - 7-10; сульфоновой кислоты - 3-5; перекиси водорода - 1-3; с использованием постоянного или импульсного тока. В таблице 1 приведены оптимальные режимы по анодному пассивированию сталей и чугуна.

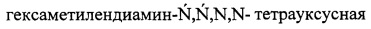

Пассивирование считается удовлетворительным, если поверхность деталей после анодного пассивирования имеет равномерный матово серый цвет. Темные полосы и неоднородности цветовой гаммы не допускаются. При их наличии детали необходимо перепассивировать. Сцепление осадка железа с основой стальной детали зависит от качества пассивирования и бурное выделение кислорода на аноде свидетельствует об окончании процесса пассивирования. Запассивированные и промытые детали в ванну железнения. Для получения качественного покрытия и хорошего сцепления осаждаемого металла с основой осаждение производится при помощи асимметричного переменного тока с постепенным увеличением катодно-анодного отношения амплитуд токов от 1,3 до 8-10. Величина катодно-анодного отношения и время выдержки определяются толщиной и микротвердостью покрытия, которая возрастает с увеличением катодно-анодного отношения от 220 до 630 кгс/мм2 (измерения микротвердости проведены на приборе ПМТ-3 при нагрузке 100 и 150 кгс на индентор, толщине покрытия 60 мкм). Электроосаждение проводили из электролита состава железо двухлористое FeCl2×4H2O - 380-420 г/л.; серная кислота H2SO4 - 0.8-10 мл/л.; йодистый калий - 3-5 г/л.; соляная кислота до pH 0,8-1,0; гидрохлорид тетраэтиламмония-3-4 г/л.;  - 0,5-3 г/л.; полиметилен-β-сульфонат натрия - 0,01-0,02 г/л., при 20-30°C. В процессе электролиза были получены плотные, хорошо сцепленные покрытия железа со стальной основой деталей толщиной до 0,5 мм. При соблюдении указанных условий анодной обработки и железнения достигается прочное сцепление покрытия с основой, которая достигает 100%. При сжатии плоских образцов до разрушения покрытия железом не отделяются от основы.

- 0,5-3 г/л.; полиметилен-β-сульфонат натрия - 0,01-0,02 г/л., при 20-30°C. В процессе электролиза были получены плотные, хорошо сцепленные покрытия железа со стальной основой деталей толщиной до 0,5 мм. При соблюдении указанных условий анодной обработки и железнения достигается прочное сцепление покрытия с основой, которая достигает 100%. При сжатии плоских образцов до разрушения покрытия железом не отделяются от основы.

Источники информации

1. Авторское свидетельство СССР №72680, C25D 3/20, заявлено 23.07.1947 г.

2. Авторское свидетельство СССР №165627, C25D 5/44, опубликовано 12.10.1964 г.

3. Авторское свидетельство СССР №34251, C25D 5/44, опубликовано 31.01.1934 г.

4. Авторское свидетельство СССР №692914, C25D 5/44, опубликовано 25.10.1979 г.

5. Патент РФ №2231579, C25D 5/44, опубликовано 27.06.2004 г.

6. Патент РФ №2349684, C25D 3/20, опубликовано 20.03.2009 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ЖЕЛЕЗО-НИКЕЛЬ | 2018 |

|

RU2694398C1 |

| ЭЛЕКТРОЛИТЫ ЖЕЛЕЗНЕНИЯ | 2007 |

|

RU2349684C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЖЕЛЕЗО-НИКЕЛЬ-ХРОМ НА ИЗНОШЕННЫЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ С ПОМОЩЬЮ РЕВЕРСИВНОГО ТОКА | 2021 |

|

RU2775586C1 |

| ЭЛЕКТРОЛИТ ЖЕЛЕЗНЕНИЯ | 1996 |

|

RU2142026C1 |

| Способ нанесения гладких гальванических железных покрытий в проточном электролите с крупными дисперсными частицами | 2018 |

|

RU2690773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКИХ ФРАКТАЛЬНЫХ ПОКРЫТИЙ ЖЕЛЕЗА | 2005 |

|

RU2297474C1 |

| Способ электролитического осаждения железного покрытия | 2023 |

|

RU2816237C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ВАНАДИЙ-КОБАЛЬТ | 2009 |

|

RU2401328C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ТИТАН | 2003 |

|

RU2230139C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ С ПОСЛЕДУЮЩЕЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2011 |

|

RU2473715C2 |

Изобретение относится к нанесению гальванических покрытий при восстановительном ремонте стальных деталей в машиностроении. Способ включает анодное пассирование и железнение деталей, при этом анодное пассирование проводят в электролите следующего состава, г/л: серная кислота 20-30, лимонная кислота 7-10, сульфоновая кислота 3-5, перекись водорода 1-3, с использованием постоянного или импульсного тока промышленной частоты при плотности тока анодного пассирования от 15 до 90 А/дм2 в течение 20-40 с в зависимости от марки стали, а железнение ведут на асимметричном переменном токе при постепенном увеличении 5-10 А/дм2 в минуту соотношения катодно-анодных амплитуд токов от 1,3 до 8-10 со значениями катодных импульсов тока от 20 до 100 А/дм2 из электролита, содержащего, г/л: железо двухлористое FeCl2·4H2O 380-420, серную кислоту H2SO4 0,8-10 мл/л, йодистый калий 3-5, соляную кислоту до pH 0,8-1,0, гидрохлорид тетраэтиламмония 3-4,  N,N-тетрауксусную кислоту 0,5-3,0 и полиметилен-β-сульфонат натрия 0,01-0,02. Техническим результатом является осаждение железных покрытий, имеющих мелкокристаллическую структуру и прочно сцепленных с основой стальных деталей и чугуна, что позволяет использовать их при восстановлении изношенных деталей в пределах износа до 0,5 мм наращиваемой толщины. 1 з.п. ф-лы, 1 табл.

N,N-тетрауксусную кислоту 0,5-3,0 и полиметилен-β-сульфонат натрия 0,01-0,02. Техническим результатом является осаждение железных покрытий, имеющих мелкокристаллическую структуру и прочно сцепленных с основой стальных деталей и чугуна, что позволяет использовать их при восстановлении изношенных деталей в пределах износа до 0,5 мм наращиваемой толщины. 1 з.п. ф-лы, 1 табл.

1. Способ гальванического железнения стальных деталей, включающий анодное пассирование и железнение деталей, отличающийся тем, что анодное пассирование проводят в электролите следующего состава, г/л: серная кислота 20-30, лимонная кислота 7-10, сульфоновая кислота 3-5, перекись водорода 1-3, с использованием постоянного или импульсного тока промышленной частоты при плотности тока анодного пассирования от 15 до 90 А/дм2 в течение 20-40 с в зависимости от марки стали, а железнение ведут на асимметричном переменном токе при постепенном увеличении 5-10 А/дм2 в минуту соотношения катодно-анодных амплитуд токов от 1,3 до 8-10 со значениями катодных импульсов тока от 20 до 100 А/дм2 из электролита, содержащего, г/л: железо двухлористое FeCl2·4H2O 380-420, серную кислоту H2SO4 0,8-10 мл/л, йодистый калий 3-5, соляную кислоту до pH 0,8-1,0, гидрохлорид тетраэтиламмония 3-4,  N,N-тетрауксусную кислоту 0,5-3,0 и полиметилен-β-сульфонат натрия 0,01-0,02.

N,N-тетрауксусную кислоту 0,5-3,0 и полиметилен-β-сульфонат натрия 0,01-0,02.

2. Способ по п. 1, отличающийся тем, что величину соотношения катодно-анодных амплитуд токов и продолжительность железнения определяют по толщине и микротвердости осаждаемого железного покрытия, поскольку микротвердость возрастает с увеличением отношения катодно-анодных амплитуд токов.

| ЭЛЕКТРОЛИТЫ ЖЕЛЕЗНЕНИЯ | 2007 |

|

RU2349684C2 |

| ЭЛЕКТРОЛИТ ЖЕЛЕЗНЕНИЯ | 1996 |

|

RU2142026C1 |

| JP 62161982 A, 17.07.1987. | |||

Авторы

Даты

2019-05-27—Публикация

2018-04-06—Подача