Изобретение относится к электролитическому осаждению твердых износостойких покрытий, в частности композиционных электрохимических покрытий (КЭП) на основе железа с последующей электротермической обработкой, применяемых для восстановления и упрочнения поверхностей деталей. Способ включает осаждение КЭП с включением дисперсной фазы (ДФ) (например, карбида вольфрама, карбида ванадия и других) на постоянном или асимметричном токе с коэффициентом асимметрии 1,2-6, при температуре электролита 40…60°C, катодной плотности тока 35-40 А/дм2, pH электролита 0,5…0,8 с использованием электролита, содержащего, г/л: хлористое железо (II) 500-600, соляную кислоту 0,5-1,5. Полученные из электролита покрытия обладают высокой микротвердостью (до 11…13 ГПа) и износостойкостью (превышающие в 8…20 раз «чистые» железные покрытия и 20…60 раз закаленные легированные стали), прочностью сцепления с основой (300…400 МПа), обеспечивается высокая скорость осаждения покрытия (до 1 мм/час) [1-3]. Однако остаточные внутренние напряжения растяжения и трещины, обусловленные электролизом, приводят к уменьшению сопротивления деталей с покрытиями циклическим нагрузкам, что снижает их усталостную прочность.

Одним из наиболее эффективных способов повышения долговечности деталей в условиях циклического нагружения является снижение внутренних остаточных напряжений растяжения и создание напряжений сжатия, которые являются резервом прочности и надежности. Для этого используют различные методы термопластического, механопластического и химикотермического воздействия на поверхность деталей [4, 5].

Уже известны способы совершенствования свойств «чистых» железных покрытий, электролитических сплавов и композиционных покрытий с включением дисперсной фазы с последующей химико-термической обработкой, целью которых было повышение долговечности деталей машин с покрытиями, работающих в условиях абразивного изнашивания за счет совершенствования свойств их рабочих поверхностей: износостойкости и твердости, прочности сцепления и других [6-9 и др.]. Следует заметить, что в известных нам аналогах предложены различные способы упрочнения поверхностных слоев изделий и деталей с покрытиями с целью повышения их износостойкости, но не для залечивания трещин и повышения усталостной прочности деталей после обработки, хотя это один из важнейших параметров.

Задача изобретения - создание износостойких слоев материала на поверхности изделия с остаточными внутренними напряжениями (ВН) сжатия из компонентов КЭП с использованием электротермической обработки.

Технический результат - повышение долговечности новых и восстановленных деталей, работающих в условиях циклического нагружения, за счет нанесения КЭП с постэлектролизной электротермической обработкой, формирующей на их поверхности износостойкие слои с ВН сжатия.

Технический результат достигается способом нанесения композиционного покрытия и включает нанесение композиционного электрохимического слоя на основе железа с упрочняющей дисперсной фазой, представляющей собой взаимодействующие с железом при нагреве соединения B4C или SiC, или VC, или WC, последующий нагрев с использованием ТВЧ или лазера с плавлением нанесенного композиционного электрохимического слоя и охлаждение с получением покрытия, содержащего полученные при взаимодействии с железом соединения упрочняющей фазы FeB или FeSi, или FeV, или FeW.

Технический результат достигается также тем, что КЭП подвергают электротермической обработке для «залечивания» трещин и получения из исходных компонентов новых материалов на поверхности деталей. Эту задачу можно выполнять электронагревом КЭП, например, с помощью лазерного излучения (ЛИ) или токами высокой частоты (ТВЧ). При этом должно произойти взаимодействие компонентов КЭП с частичным или полным преобразованием исходных элементов гетерогенного материала в другие. Основа (материал детали) при этом не подвергается термическому воздействию и не изменяет своих свойств. Такая обработка может привести к резкому изменению, как параметров конструкции материала покрытия (состава, решетки, текстуры, трещиноватости и других), так и физико-механических свойств, таких как ВН, демпфирующая способность и другие. Полученные при такой обработке новые фазы будут иметь другие кристаллофизические характеристики (суб-, мезо- и микроструктуру) и поэтому будут отличаться удельным объемом (θ), что при сохранении общей поверхности деталей может привести к резкому изменению уровня ВН. Покрытие при этом может переплавиться полностью или частично. Контрольным параметром может служить переход остаточных напряжений растяжения в напряжения сжатия.

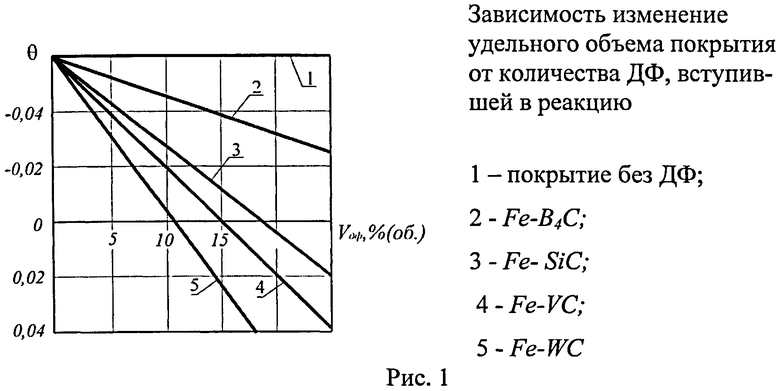

Весьма важно заметить, что, выбирая материал дисперсной фазы (ДФ) КЭП, ВН растяжения можно либо уменьшать, либо получать на поверхности напряжения сжатия с помощью последующей термообработки, сопровождающейся фазовыми превращениями. Это особенно важно учитывать при восстановлении деталей, работающих в условиях динамического нагружения. Изложенные выше рассуждения можно подтвердить расчетом объемных изменений покрытий при использовании в качестве ДФ карбида вольфрама и других соединений (например, карбида кремния, карбида ванадия, боридов и силицидов металлов). Для расчета возможных объемных изменений КЭП при нагреве в качестве ДФ необходимо взять соединения, компоненты которых при реакции с железом могут дать фазы, имеющие повышенный в сравнении с исходными компонентами удельный объем (соответственно меньшую плотность). Действительно, карбид кремния SiC (ρ=3,12 г/см3) реагирует с Fe (ρ=7,85 г/см3) с образованием FeSix (ρ=6,15…4,82 г/см3). В первом приближении изменение объема покрытий можно определить, используя закон сохранения массы. Реакцией компонентов с окружающей средой можно пренебречь, учитывая высокую скорость нагрева и охлаждения при электротермической обработке, например, ТВЧ или ЛИ.

Так, рассмотрим возможность улучшения термообработкой качества износостойких композиций на примере КЭП Fe (VFe=76% об.) с упрочняющей ДФ (B4C, SiC и др., Vдф=24%). В результате термообработки таких КЭП в области фазовых переходов вместо исходных компонентов в покрытии могут появиться новые фазы, состав и плотность которых приведены в таблице 1.

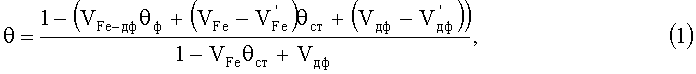

Изменение удельного объема компонентов реакции КЭП при термообработке до полного взаимодействия ДФ с матрицей можно определить с помощью выражения:

где VFe-дф - объем вступивших в реакцию исходных компонентов КЭП;  и

и  - объемное содержание железа и ДФ после реакции; θф - изменение удельного объема за счет фазовых изменений; θст - предельное изменение удельного объема матрицы за счет структурных изменений.

- объемное содержание железа и ДФ после реакции; θф - изменение удельного объема за счет фазовых изменений; θст - предельное изменение удельного объема матрицы за счет структурных изменений.

Расчет изменения объема покрытия от предельной его величины для «чистого» металла (≈6%), выполненные по зависимости (1), показали, что в процессе реакции ДФ и матрицы с образованием новых фаз объем покрытия может не только уменьшаться, но и возрастать (рис.1).

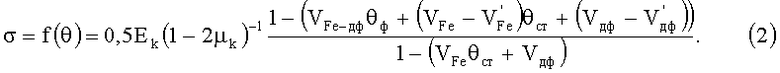

Соответственно ВН, уравновешиваемые в объеме покрытия, можно рассчитать с помощью выражения:

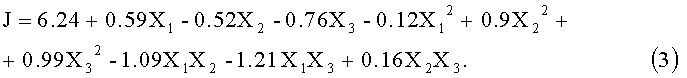

Расчет ВН по формуле (2) с учетом модуля упругости компонентов, образующихся в результате реакции ДФ с матрицей, показан на рис.2. Для композиций, содержащих B4C, SiC, VC и WC, при полном взаимодействии ДФ с железом можно получить снижение ВН растяжения в сравнении с предельным для «чистых» металлов, в %: Fe-B4C - 30…35; Fe-SiC - 120…125; Fe-VC - 130…135; Fe-WC - 150…160.

Уровень ВН зависит от кристаллической структуры образующихся соединений и исходной трещиноватости матрицы КЭП. Эти изменения могут иметь различный характер: приводить либо к росту общего объема покрытия за счет образования новых фаз, либо к уменьшению объема и, соответственно, росту ВН и трещиноватости осадков, вплоть до превышения предела прочности и разрушения поверхности. В последнем случае покрытия после термообработки будут пронизаны густой сеткой трещин (если прочность сцепления покрытия с подложкой достаточно высока) или произойдет отслоение разрушенного покрытия (если ВН превысят прочность сцепления). Таким образом, при проведении термообработки необходимо строго учитывать фазовые и объемные изменения компонентов покрытия, происходящие при их нагреве.

Изучение влияния лазерной обработки и нагрева ТВЧ на ВН проводили на примере КЭП железо-карбид вольфрама. Усталостную прочность образцов с КЭП методом Локати с помощью МУИ-6000. Внутренние напряжения определяли методом гибкого катода. ВН определяли по изгибу пластин после нагрева с точностью ±0,005 мм (рис.3). Исследования абразивной износостойкости проводили в соответствии с ГОСТ 23.208-79. Исследование трещиноватости, морфологии и микроструктуры КЭП проводили методом стереометрического анализа с помощью микроскопов МИМ-8, МБС-9 и РЭМ «Tesla BS-300». Микротвердость (Hµ) измеряли на ПМТ-3. Повторность испытаний в опытах составляла от 3 до 20. Опытные данные обрабатывали методами математической статистики. Для построения функциональных зависимостей использовали регрессионный анализ.

КЭП получали из электролитов-суспензий (ЭС) на основе хлористого железа. В качестве ДФ служил микропорошок карбида вольфрама промышленного изготовления (марки М10). ВН изучались на пластинах 100×10×0,5 мм. Структуру покрытий толщиной 0,05…0,1 мм стабилизировали в течение 10 суток хранения. Нагрев ТВЧ проводили на установке типа ИЗ-250-10 от 2 до 12 секунд. Температуру нагрева (Т, от 200°C до 1400°C) контролировали пирометрически. Лазерное упрочнение производили на установке «TRUMPF» L2530. Интенсивность термообработки изменяли мощностью лазерного излучения (Р) - 10…100 Вт, скоростью перемещения пятна нагрева (V) - 0,5…4,5 м/мин, расстоянием между параллельными дорожками (L) - 0,5…3,5 мм. Частоту импульсов и диаметр луча лазера во всех опытах поддерживали постоянными. Режимы лазерной обработки образцов с КЭП предусматривали нагрев без оплавления покрытия (мягкий режим), с частичным оплавлением покрытия (жесткий), полным переплавлением покрытия и подложки (очень жесткий). Температуру поверхности образцов в процессе обработки устанавливали расчетным методом.

КЭП до обработки ТВЧ и ЛИ получались качественными, плотными, без слоев и трещин. Содержание ДФ в покрытии составляло 22…24% (об.). Особенностью микроструктуры было равномерное распределение дисперсной фазы, отсутствие частиц в начальных слоях покрытия вблизи границы раздела с подложкой, что согласуется с литературными данными и подтверждает незначительное влияние частиц на сцепление покрытия с основой.

Структурные и фазовые изменения КЭП железо-карбид вольфрама при нагреве приводили к изменению первоначального уровня ВН (рис.4). Зависимость ВН от температуры нагрева ТВЧ имела асимптотический характер, как показано ранее, теоретически в ней можно выделить области: I - низкотемпературного нагрева с незначительным изменением ВН; II - переходную область с увеличением ВН; III - высокотемпературного нагрева с падением ВН растяжения.

В области низкотемпературного нагрева I (20…600°C) изменение ВН можно объяснить ростом удельного объема КЭП за счет стабилизации микроструктуры [1, 2].

В области II (при температуре нагрева 600…1000°C), когда еще отсутствуют фазовые превращения, изменение удельного объема матрицы происходят за счет изменения параметров решетки, концентрации вакансий и межузельных атомов, дислокации, поверхностных и объемных дефектов, что в свою очередь приводит к росту ВН.

При температуре нагрева более 1000…1400°C наблюдались активные диффузионные процессы. При взаимодействии железа с карбидом вольфрама образуются упорядоченные твердые растворы внедрения. Сопоставление наших исследований с результатами работ по изучению спекания порошковых смесей Fe-W-C позволило предположить, что взаимодействие матрицы и ДФ можно описать уравнением реакции: Fe+WC→FeW+С.

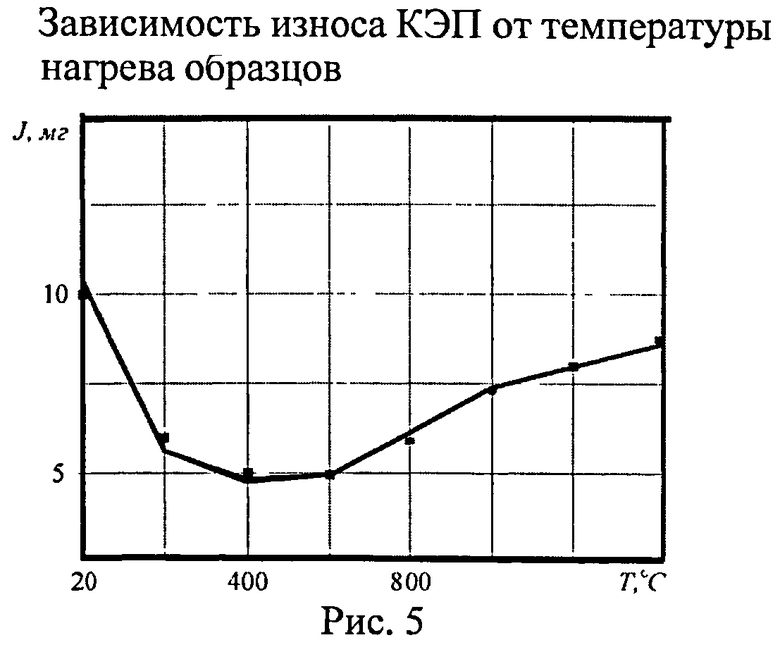

Исследования показали, что абразивная износостойкость КЭП зависела от температуры нагрева поверхности ТВЧ. Износ КЭП железо-карбид вольфрама с увеличением температуры нагрева поверхности КЭП до 600…700°C уменьшался, а затем несколько увеличивался. Сопоставляя изменения свойств и структуры КЭП с их абразивной износостойкостью, можно предположить, что уменьшение износа при нагреве обусловлено улучшением структуры матрицы и ростом химических связей между матрицей и ДФ. Вместе с тем, нагрев приводил к растворению частиц ДФ в матрице с образованием новых прочных соединений и некоторому снижению износостойкости.

Износ КЭП железо-карбид вольфрама с увеличением температуры нагрева поверхности КЭП до 600…700°C уменьшался, а затем несколько увеличивался. Сопоставляя изменения свойств и структуры КЭП с их абразивной износостойкостью, можно предположить, что уменьшение износа при нагреве обусловлено улучшением структуры матрицы и ростом химических связей между матрицей и ДФ. Вместе с тем, нагрев приводил к растворению частиц ДФ в матрице с образованием новых соединений и некоторому снижению износостойкости в следствие нарушения гетерогенности материала (рис.5).

Исследования показали, что нагрев КЭП ТВЧ с целью повышения сопротивления усталостному нагружению и износу деталей целесообразно проводить до температуры 1200…1400°C, при которой происходит улучшение структуры и повышение микротвердости матрицы (до 7.5…8,0 ГПа), сохраняется высокая прочность сцепления покрытия с основой (300…450 МПа), исчезает трещиноватость при одновременном уменьшении ВН растяжения с переходом их в ВН сжатия.

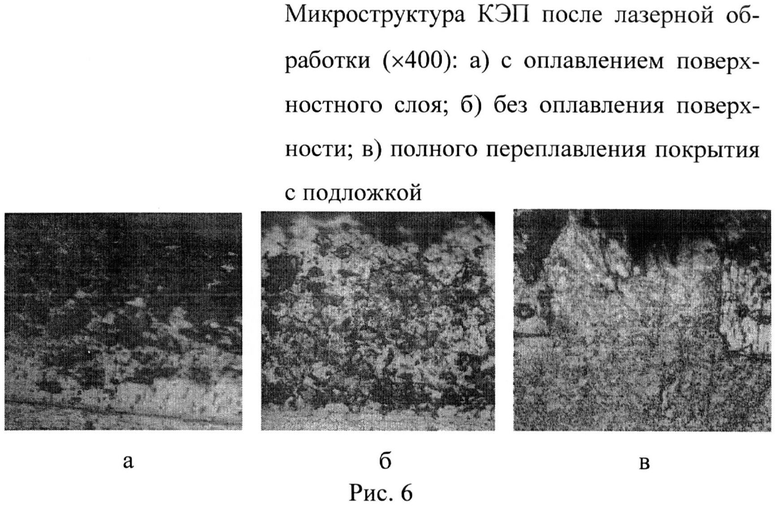

Термическое воздействие луча лазера на структуру КЭП также приводило к образованию в материале ряда зон: с оплавлением покрытия (зона легирования и закалки из жидкого состояния - рис.6,а); без оплавления покрытия (зона термообработки и закалки в твердом состоянии - рис.6,б); полного переплавления покрытия с металлом основы (рис.6,в). По мере рассеяния тепловой энергии от пятна нагрева выявляются различные по свойствам слои покрытия.

В зоне пятна нагрева формировалась область гетерогенного материала, в котором происходили фазовые изменения и активные диффузионные процессы в жидком состоянии (первый слой). Затем следует область с фазовыми и структурными превращениями в твердом состоянии (второй слой) и область с незначительным тепловым воздействием, в которой видимых изменений в структуре покрытий не происходило (третий слой).

В зоне покрытия с оплавлением в первом слое, на границе расплава наблюдалась структура, состоящая из оксидов, вольфраматов и карбидов железа. Полностью отсутствовали частицы карбида вольфрама в «чистом» виде, поры и слоистость металла. Образовавшиеся при переплавке соединения имели высокодисперсную структуру и равномерное распределение. При удалении от поверхности и уменьшении термического воздействия происходит переплавление материала с частичным сохранением исходных гетерофазных компонентов, о чем свидетельствует уменьшение содержания карбида вольфрама до 4…6% об.. Интересно отметить, что микротвердость, определенная по правилу смесей, изменялась незначительно, в связи со снижением объемного содержания ДФ и ростом твердости матрицы. Во втором слое изменения в структуре гетерофазного материала свидетельствовали о протекании диффузионных процессов в твердом состоянии. Сохранялась гетерофазная структура материала. Однако границы частиц ДФ размывались, что свидетельствовало о протекании гетерохимических реакций, укрепляющих связь между компонентами композита. В матрице композита происходило «залечивание» трещин и мелких пор. В третьем слое ввиду незначительного теплового воздействия из-за рассеяния тепловой энергии видимых изменений в структуре КЭП не наблюдалось.

В зоне полного переплавления покрытия исчезала граница раздела между покрытием и основой (см. рис.6,в). В связи с высокой интенсивностью нагрева легирующие элементы и покрытие, вероятно, частично выгорали. Микротвердость такого слоя была несколько ниже микротвердости матрицы КЭП до лазерной обработки.

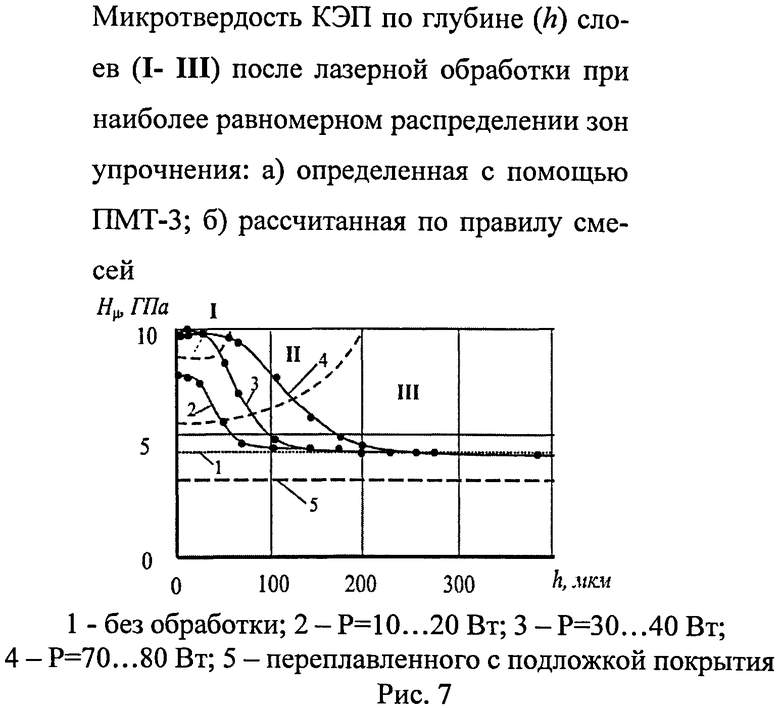

При изучении состояния КЭП методом микротвердости было установлено, что в зоне покрытия с оплавлением в слое (I) микротвердость составляла 11…12 ГПа. Микротвердость более глубоких слоев (II и III) уменьшалась до 9.5…10.5 ГПа и менее (рис.7). Высокая микротвердость слоя (I) обусловлена, вероятно, образованием карбидов и вольфраматов железа под воздействием ЛИ.

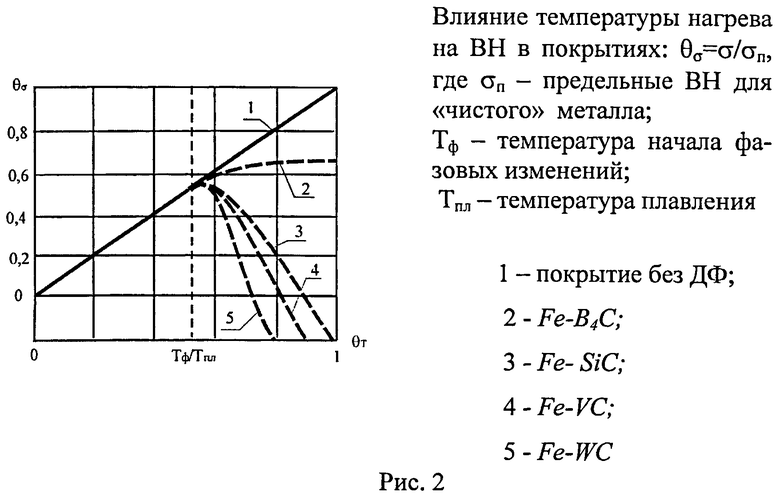

Исследования по влиянию режимов лазерной обработки на износостойкость КЭП позволили получить уравнение регрессии, адекватно описывающее зависимость износа покрытия от параметров лазерной обработки (мощность излучения - X1; скорость перемещения лазерной головки по поверхности - X2; расстояние между параллельными дорожками - X3):

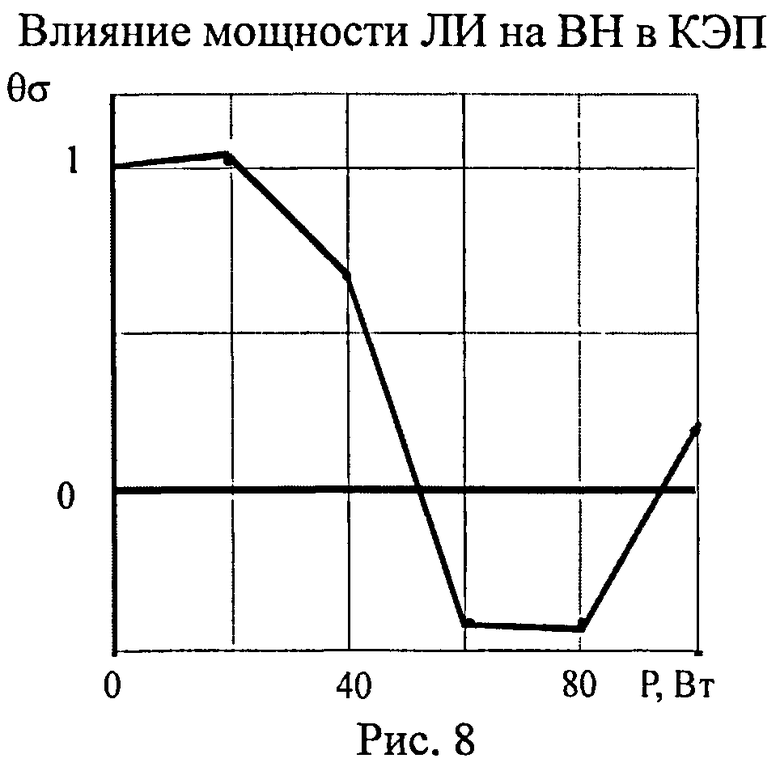

Термическая обработка ЛИ КЭП железо-карбид вольфрама приводила к изменению их ВН. Обработка КЭП при мощности ЛИ 20…40 Вт приводила к плавному уменьшению ВН, что подтверждает отсутствие фазовых превращений в КЭП. При мощности ЛИ 40…60 Вт происходило резкое падение ВН растяжения в КЭП с возникновением сжимающих ВН (рис.8).

Таким образом, обработку импульсным ЛИ для повышения усталостной прочности деталей с КЭП с частицами карбида вольфрама за счет формирования напряжений сжатия следует проводить при следующих режимах: частота импульсов 150 Гц; мощность излучения - 50…80 Вт; скорость перемещения лазерной головки - 1,3…1,5 м/с; расстояние между дорожками - 1,8…2.0 мм.

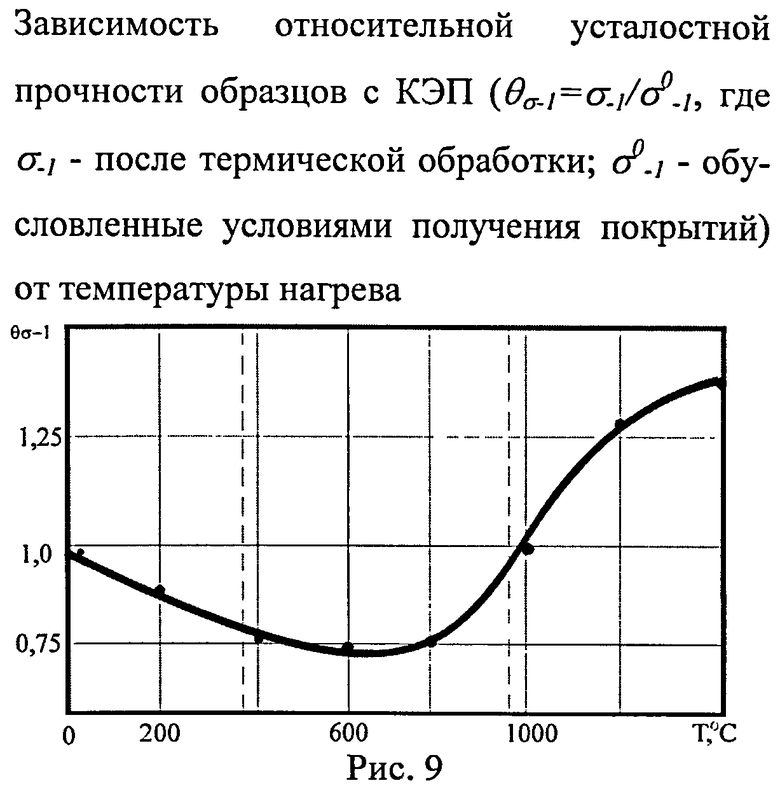

Исследования усталостной прочности образцов из стали 45 (предел выносливости σ-1=285 МПа) с КЭП показали, что покрытия железо-карбид вольфрама без обработки снижали усталостную прочность гладких образцов на 8…12%. Обработка образцов ТВЧ при температуре 1100…1400°C приводила к увеличению σ-1 в 1.3…1.5 раза, что, как ранее отмечено, обусловлено изменением трещиноватости и ВН (рис.9). Аналогичные результаты наблюдали и при электротермической обработке образцов с КЭП с помощью ЛИ.

Операции технологического процесса электромодификации КЭП выполняются по схеме: очистка; механическая обработка; монтаж деталей на подвеску; электрохимическое обезжиривание в растворе ПАВ; промывка горячей водой; промывка холодной проточной водой; анодное декапирование; промывка холодной водой; нанесение КЭП; промывка горячей проточной водой; нейтрализация в растворе щелочи; промывка горячей проточной водой; сушка; демонтаж деталей; контроль качества; механическая (при необходимости) и электротермическая обработка и хранение.

Очистку деталей от грязи, окалины, ржавчины и различных технологических сред необходимо проводить крацеванием металлическими щетками с последующей промывкой их в горячей воде. Предварительная механическая обработка необходима для восстановления предварительной формы детали и удаления верхнего окисленного, разрушенного, потерявшего первоначальную структуру слоя. Она особенностей не имеет и выполняется по требованиям ремонтного чертежа в соответствии с техническими требованиями на изготовление детали. При нанесении КЭП поверхности деталей должны быть предварительно доведены до номинальных размеров и шероховатости (Ra 0,63 мкм).

Для изоляции поверхностей, не подлежащих нанесению покрытия, в случае небольших партий деталей целесообразно использовать различные защитные лаки (нитрокраска, цапон-лак и др.). Наносить защитные покрытия нужно в несколько слоев. Они могут частично растворяться или отслаиваться, загрязняя рабочие растворы. В массовом производстве для уменьшения времени на вспомогательные операции и экономии изоляционных материалов лучше применять защитные чехлы из винипласта, пластиката или кислотостойкой резины, конструкция которых должна препятствовать накоплению в пространстве между деталью и челом остатков электролитов и твердых частиц ДФ.

Электрохимическое обезжиривание деталей целесообразно проводить в стандартном электролите при 1,0…2,0 А/дм2 или венской известью. Анодную обработку целесообразно проводить в 30% растворе серной кислоты при плотности тока 60…80 А/дм2 в течение 30…50 с. Наряду с 30% серной кислотой для марганцовистых сталей можно рекомендовать анодную обработку в насыщенном растворе алюминия сернокислого (Al2(SO4)3*18H2O - 350 кг/м3), содержащем 20 кг/м3 серной кислоты. Травление в данном растворе ведут при Да=60…70 А/дм2, Т=18…23°C в течение 45…60 с. Промывку деталей после анодной обработки проводят в теплой (18…23°C) проточной воде в течение 20…30 с.

Композиционные покрытия наносят из электролита состава, кг/м3: FeCl2*4H2O - 500…550; Na2H4C4O6*18H2O - 1,5…2; карбида вольфрама (или других частиц марок М2…М20) - 80…120; pH=0,5…1,2 при температуре 40…80°C. Осаждение КЭП осуществляется при начальной плотности тока Дк=3…4 А/дм2 в течение 5…7 мин, затем плавное повышение в течение 10…12 мин до рабочей плотности тока со скоростью 2…3 А/дм2мин. Время электролиза на рабочей плотности тока при нанесении покрытий толщиной 0,5…0,7 мм составляет 2.0…3,0 ч. Кислотность электролита в процессе осаждения КЭП корректируют в пределах pH=0,7…0,9 с помощью разбавленной соляной кислоты в соотношении 1:5. Для восстановления Fe(III) до Fe(II) во время перерывов электролиза его подкисляют до pH=0,3…0,5 и оставляют в нем пластины из малоуглеродистой стали. При необходимости электролит прорабатывают под током при увеличенной в 3…5 раз катодной поверхности в сравнении с анодной и плотности тока 4…8 А/дм2.

Рабочий объем ванны железнения (1 м3) позволяет проводить ее загрузку деталями с общей площадью под покрытие 75…80 дм2 при объемной плотности тока 1,5…2,0 А/дм3. Основным фактором, обеспечивающим получение качественных КЭП с равномерным содержанием твердых частиц в покрытии, независимо от расположения деталей относительно стенок ванны, является перемешивание ЭС. Все операции (выдержка без тока, выход на режим, нанесение покрытия) проводят при постоянном перемешивании ЭС, с подачей струи от мешалки вдоль отражателя под перфорированное дно-перегородку со скоростью потока 0,15 м/с.

После нанесения покрытий детали промывают и нейтрализуют в соответствии с требованиями технологии железнения. Для нейтрализации применяют раствор NaOH (60…80 кг/м3) при температуре (50…60°C) в течение 5…10 мин. Детали, прошедшие нейтрализацию, промывают горячей водой, высушивают и контролируют по качеству нанесенного покрытия. При необходимости пассивируют в растворе, содержащем 15…20 кг/м3 триэтаноламина и 5…7 кг/м3 нитрата натрия, а для длительного хранения консервируют с помощью масел и специальных бумаг.

Детали после нанесения КЭП перед термообработкой можно стабилизировать в течение 5…10 суток хранения, в течение которых проходит естественное старение и выход водорода из покрытия. В случае необходимости данную операцию можно исключить.

Для электротермической обработки можно использовать установки ТВЧ серийного изготовления со встроенными пирометрами. Опыт показал, что при термической обработке не требуется водяное охлаждение, поэтому индукторы можно использовать без подачи воды. Частота тока индуктора определяется из теплового расчета технологического процесса нагрева. При расчете задается глубина нагреваемого слоя, равная толщине наносимого слоя КЭП, температура поверхности и температура на глубине нагрева, которая в среднем принимается равной 1200°C. В приближенных расчетах глубины проникновения тока в металл можно пользовать усредненные характеристики стали. В результате расчета получаем удельную мощность на поверхности детали, полную мощность и время нагрева ТВЧ, которые характеризуют режим индукторного нагрева.

Если изготавливать индуктор для деталей, имеющих большие габариты, то полная мощность может иметь неоправданно большую величину. В этом случае более предпочтительно деталь разбивать на равные поверхности и подсчитывать мощность, необходимую для нагрева одного участка. Затем сдвигать индуктор либо деталь, последовательно охватывая всю поверхность. Если деталь цилиндрическая, то минимально необходимая мощность источника ТВЧ обеспечивает нагрев участка, равного ширине индуктора, по длине нагреваемой полосы, равной длине окружности. Для определенности принимаем, что необходимая глубина нагреваемого слоя равна 1,0 мм, наружный диаметр детали - 40 мм, материал - сталь 45. Определяем температуру поверхности - 1200°C, рабочую частоту - 60 кГц. Учитывая технические данные подобных ТВЧ установок при ширине индуктора, равной 2…4 см, мощность, необходимая для одновременного нагрева участка детали, будет равна 25…40 кВт.

Источники информации

1. Сайфулин Р.С. Неорганические композиционные материалы. М.: Химия, 1983, 304 с.

2. Гурьянов Г.В. Электроосаждение износостойких композиций. Кишинев: Штиинца, 1986, 240 с.

3. Бородин И.Н. Упрочнение деталей композиционными покрытиями. М.: Машиностроение, 1982, 141 с.

4. Солнцев Ю.П., Пряхин Е.И. Материаловедение. М.: ХИМИЗДАТ, 2007. 784 с.

5. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1980. 493 с.

6. Патент №2164560, Российская Федерация, МПК7 C25D 3/56. Способ электролитического осаждения сплава железо-фосфор [Текст] / Серебровский В.В., Серебровский В.И., Серебровская Л.Н., Коняев Н.В., Батищев А.Н.; заявитель и патентообладатель Курская гос. с.-х. ак. - 99123131/02; заявл. 02.11.99; опубл. 27.03.2001, Бюл. №9. - 6 с.

7. Пат. №2261939, Российская Федерация, МПК7 C25D 3/56. Способ упрочнения металлических поверхностей [Текст] / Серебровский В.В., Серебровский В.И., Серебровская Л.Н., Коняев Н.В., Колмыков В.И.; заявитель и патентообладатель Курская гос. с.-х. ак. - 2004113723/02; заявл. 05.05.2004; опубл. 10.10.2005, Бюл. №28. - 3 с.

8. Химико-термическое упрочнение электроосажденных сплавов на основе железа [Текст] / В.В.Серебровский, В.Н.Гадалов, С.Г.Емельянов, Н.А.Кореневский, Ю.П.Гнездилова, Д.Н.Романенко // Технология металлов. - 2008. - №2. - С.37-40.

9. Серебровский В.В. Повышение эксплуатационных свойств железных гальванических покрытий путем легирования вольфрамом и молибденом [Текст] / В.В.Серебровский // Международный сельскохозяйственный журнал. - 2008. - №3. - С.62-64.

г/см3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2482225C2 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛУЧЕННЫХ IN SITU СПЛАВОВ, АРМИРОВАННЫХ КАРБИДОМ ВОЛЬФРАМА, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2798861C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2524471C2 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО МАТРИЦУ НА ОСНОВЕ ЖЕЛЕЗА С ВКЛЮЧЕНИЯМИ ИЗ КАРБИДА ВОЛЬФРАМА, НА ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2024 |

|

RU2823275C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ВАКУУМНО-ДУГОВОЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2018 |

|

RU2685913C1 |

Изобретение относится к электролитическому осаждению твердых износостойких покрытий. Способ нанесения композиционного покрытия включает нанесение композиционного электрохимического слоя на основе железа с упрочняющей дисперсной фазой, представляющей собой взаимодействующие с железом при нагреве соединения B4C или SiC, или VC, или WC, последующий нагрев с использованием ТВЧ или лазера с плавлением нанесенного композиционного электрохимического слоя и охлаждение с получением покрытия, содержащего полученные при взаимодействии с железом соединения упрочняющей фазы FeB или FeSi, или FeV, или FeW. Получается покрытие, позволяющее повысить сопротивление изделий циклическим нагрузкам за счет формирования на их поверхности износостойких слоев с напряжениями сжатия. 9 ил., 1 табл.

Способ нанесения композиционного покрытия, включающий нанесение композиционного электрохимического слоя на основе железа с упрочняющей дисперсной фазой, представляющей собой взаимодействующие с железом при нагреве соединения В4С, или SiC, или VC, или WC, последующий нагрев с использованием ТВЧ или лазера с плавлением нанесенного композиционного электрохимического слоя и охлаждение с получением покрытия, содержащего полученные при взаимодействии с железом соединения упрочняющей фазы FeB, или FeSi, или FeV, или FeW.

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2267554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ И ОБЛАДАЮЩИХ ВЫСОКОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТНЫХ СЛОЕВ НА ДЕТАЛЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2005 |

|

RU2407822C2 |

| US 2010215975 A1, 26.08.2010 | |||

| US 4478871 A, 23.10.1984. | |||

Авторы

Даты

2013-01-27—Публикация

2011-03-18—Подача