Изобретение относится к области машиностроения, а именно, к средствам подготовки топливного газа в системе трубопроводного транспорта природного газа, и может найти применение в газовой промышленности, конкретнее, в системах, обеспечивающих работу газоперекачивающих агрегатов (ГПА), установленных на компрессорных станциях (КС) магистральных газопроводов.

Компрессорные станции магистральных газопроводов представляют собой сложный и энергоемкий комплекс сооружений и оборудования для повышения давления сжатия газа при его добыче, транспортировке и хранении. Работа оборудования КС, как и работа ГПА, установленных в компрессорных цехах на КС, обеспечивается технологическими трубопроводами с запорно-регулирующей арматурой, системами маслообеспечения, электроснабжения, установками подготовки пускового, топливного и импульсного газов и пр. Все эти обслуживающие установки и системы, как правило, обеспечиваются для своего функционирования покупной электроэнергией извне.

Важнейшая задача топливно-энергетического комплекса - проведение активной энергосберегающей политики. Один из путей повышения энергетической эффективности работы КС - возможность получения дополнительной электроэнергии при работе оборудования на КС, например, при утилизации энергии сжатого газа, и направление такой электроэнергии на собственные нужды КС.

Известна установка подготовки топливного и импульсного газа (УПТИГ-АГЦ) завода «АвиагазЦентр-Газоподготовка», http://agc-gp.ru/gas conditioning equipment/installation preparation fuel and pulsed да s, представляющая собой моноблочные или состоящие из нескольких блок-контейнеров изделия полной заводской готовности. УПТИГ-АГЦ обеспечивает подачу импульсного газа, отбираемого из технологических трубопроводов обвязки компрессорной станции, для использования в пневмогидравлических системах приводов запорной арматуры. УПТИГ-АГЦ включает в себя узел очистки газа, узел осушки газа и хранения импульсного газа, узел учета расхода газа, узел редуцирования давления газа, а также систему автоматизированного управления, которая имеет возможность связи с САУ компрессорной станции для передачи информации и принятия управляющих команд. Однако, энергоэффективность известной установки невысока, поскольку энергия сжатого газа не утилизируется и не находит в ней применения.

Известна система топливного и пускового газа компрессорной станции, Козаченко А.Н. «Эксплуатация компрессорных станций магистральных газопроводов», М.: Нефть и газ, 1999, с. 57, 58. Система предназначена для очистки, осушки и поддержания требуемого давления и расхода топливного газа перед подачей в камеру сгорания и на пусковое устройство (турбодетандер). Система имеет блочное исполнение и включает в себя блок очистки, блок осушки, подогреватели, блок редуцирования топливного газа, трубопроводы, замерное устройство, пусковое устройство. В системе газ проходит первичную и, затем, более глубокую очистки от механических примесей и влаги, далее нагревается в огневом подогревателе до температуры 45÷50°С и поступает в блок редуцирования, после которого в сепараторе происходит повторная очистка газа от влаги, выделившейся при редуцировании. Затем газ поступает в топливный коллектор.

Основным недостатком известного технического решения является малая энергоэффективность работы ГПА вследствие дополнительного расхода электроэнергии, требующейся в системе маслообеспечения ГПА для аппаратов воздушного охлаждения смазочного масла двигателя и компрессора ГПА.

Целью изобретения является повышение энергоэфективности работы газоперекачивающих агрегатов на компрессорных станциях магистральных газопроводов.

Техническим результатом изобретения является разработка энергетически эффективной интегрированной системы, объединяющей систему топливопитания и системы маслообеспечения ГПА.

Поставленная цель достигается в системе топливопитания, интегрированной с системами маслообеспечения газоперекачивающих агрегатов, установленных в компрессорном цехе компрессорной станции, которая содержит трубопроводы подвода, отвода топливного и импульсного газов, связывающие между собой блок очистки и осушки, подогреватель газа и блок редуцирования с регулятором давления. В блоке редуцирования к регулятору давления параллельно подсоединен детандер-генератор, а трубопровод природного газа, отбираемого из магистрального газопровода, подключен на вход блока очистки и осушки, после которого проходит подогреватель газа и разделяется на трубопровод топливного газа и трубопровод импульсного газа. На выходе из трубопровода импульсного газа импульсный газ направляется потребителям компрессорной станции. Вход трубопровода топливного газа подсоединен ко входу блока редуцирования, в котором разделяется на две ветви: первая ветвь подключена ко входу регулятора давления, а вторая ветвь подключена ко входу детандер-генератора, связанного электрическими цепями с потребителями электроэнергии компрессорной станции. На выходе из блока редуцирования обе ветви трубопровода топливного газа объединяются и подают топливный газ для подогрева в систему маслообеспечения одного, но не ограничиваясь этим, газоперекачивающего агрегата компрессорного цеха компрессорной станции. Каждая система маслообеспечения включает в свой состав два, но не ограничиваясь этим, соединенных между собой последовательно газомасляных теплообменника, первый из которых подключен к системе охлаждения масла компрессора газоперекачивающего агрегата, а второй подключен к системе охлаждения масла двигателя газоперекачивающего агрегата. К выходу второго газомасляного теплообменника подключен охладитель смазочного масла. В качестве греющего теплоносителя для нагрева топливного газа в газомасляных теплообменниках используется горячее масло, поступающее соответственно от компрессора газоперекачивающего агрегата и от его двигателя.

Подключение в блоке редуцирования параллельно регулятору давления детандер-генератора и направление электрической энергии, вырабатываемой им, на собственные нужды КС, позволяет отказаться от закупаемой электроэнергии, и, повысив энергоэффективность, значительно снизить экономические расходы на содержание и обслуживание КС.

Установка в системах маслообеспечения ГПА двух газомасляных теплообменников, соединенных между собой последовательно, в которых для нагрева топливного газа используется горячее масло, соответственно, от компрессора и от двигателя ГПА позволяет повысить энергоэффективность работы ГПА, поскольку газомасляные теплообменники одновременно подключаются к системам охлаждения масла компрессора и двигателя и служат для достижения двух целей - подогрева топливного газа и охлаждения смазочного масла, так что отпадает необходимость устанавливать аппараты воздушного охлаждения масла (АВОМ).

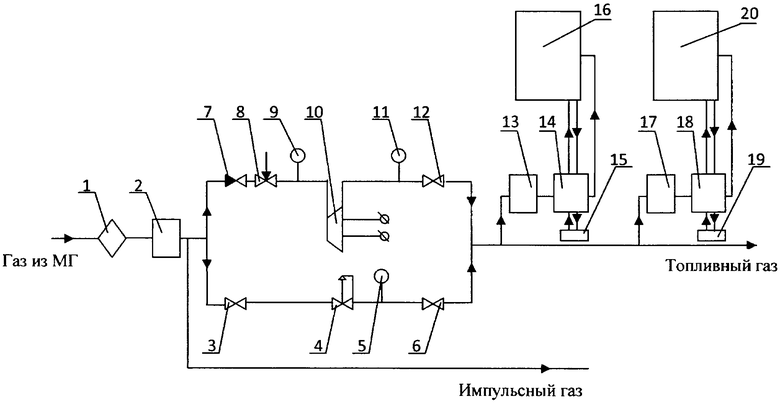

Настоящее изобретение и его преимущества будут более понятны путем ссылки на последующее описание и прилагаемый чертеж. На чертеже схематично представлена интегрированная система топливопитания и маслообеспечения ГПА. Системы маслообеспечения показаны упрощенно: фильтры, насосы, электронагреватели, маслобаки, регулирующие клапаны не показаны. Различные требуемые вспомогательные системы, такие как трубопроводы, системы автоматики и регулирования исключены из чертежа в целях упрощения и ясности представления.

Интегрированная система топливопитания и маслообеспечения ГПА содержит блок 1 очистки и осушки природного газа, подогреватель 2 и блок редуцирования (на чертеже не обознаяен), содержащий шаровые краны 3, 6, 12, регулятор 4 давления, манометры 5, 9, обратный клапан 7, регулирующий кран 8, детандер-генератор 10, электроконтактный манометр 11. Также система содержит охладители 15, 19 смазочного масла, газомасляные теплообменники 13, 17 с входным трубопроводом топливного газа и с подключением к системе охлаждения масла компрессора ГПА, соответственно, 16 и 20, а также газомасляные теплообменники 14, 18 с входным трубопроводом топливного газа и с подключением к системе охлаждения масла двигателя ГПА, соответственно, 16 и 20

Интегрированная система топливопитания и маслоснабжения газоперекачивающего агрегата представлена на примере двух из нескольких возможных газоперекачивающих агрегатов, установленных в компрессорном цехе компрессорной станции, и работает следующим образом.

Природный газ из магистрального газопровода с температурой +15°С и давлением 50 бар подается по трубопроводу последовательно в блок 1 очистки и осушки, где очищается от механических примесей и влаги, и далее - в подогреватель 2 газа, где температура природного газа достигает +45°С. Далее, трубопровод природного газа разделяется на трубопровод топливного газа и трубопровод импульсного газа. Импульсный газ с давлением 50 бар по трубопроводу направляется потребителям импульсного газа компрессорной станции: для использования в пневмогидравлических системах приводов запорной арматуры (пневмоприводные краны технологического, топливного и пускового газов, подача газа к контрольно-измерительным и регулирующим приборам и т.п.).

В свою очередь, трубопровод топливного газа, на примере двух ГПА компрессорного цеха КС, проходит сквозь три системы газоперекачивающего агрегата: систему топливопитания и две системы маслообеспечения, объединяет их, интегрирует, направляет топливный газ в камеры сгорания газотурбинных двигателей двух ГПА.

После разделения с трубопроводом импульсного газа, трубопровод топливного газа подсоединяется ко входу блока редуцирования, где происходит редуцирование давления газа с входного значения до требуемых значений, а также автоматическое поддержание заданного выходного давления независимо от изменения расхода и входного давления газа. В блоке редуцирования трубопровод топливного газа разделяется на две ветви: первая ветвь проходит шаровой кран 3 и подключается на вход регулятора 4 давления. Шаровые краны 3 и 6 предназначены для регулирования расхода топливного газа, поток которого проходит по первой ветви через регулятор 4 давления. Регулятор 4 давления редуцирует давление газа с входного значения до требуемых значений, при этом температура топливного газа несколько снижается ~ на 10°С, а также снижается давление топливного газа до значения в в 25 бар. Манометр 5 показывает значение давления после регулятора 4. Вторая ветвь трубопровода топливного газа, пройдя обратный клапан 7 и регулирующий кран 8, подключается ко входу детандер-генератора 10. Детандер-генератор 10, используя энергию сжатого природного газа, вырабатывает электрическую энергию и передает ее по электрическим цепям потребителям электроэнергии компрессорной станции.

После детандер-генератора 10 температура топливного газа составляет +2°С, давление 25 бар. Обратный клапан 7 предназначен для отсечки второй «детандерной» ветви топливного газа в случае нарушения режима (поломки). Регулирующий кран 8 служит для обеспечения постоянства расхода топливного газа через детандер-генератор 10. Манометр 9 - индикатор номинального давления топливного газа на входе в детандер-генератор 10. Электроконтактный манометр 11 обеспечивает обратную связь и, в случае отклонения от нормы, выдает сигнал на регулирующий кран 8 для изменения входных параметров. В случае простоя детандер-генератора 10 или его ремонта, шаровой кран 12 отсекает вторую «детандерную» ветвь.

Далее, на выходе из блока редуцирования, обе ветви трубопровода топливного газа соединяются и подключаются на вход системы охлаждения масла компрессора и двигателя в системе маслообеспечения последовательно в двух газоперекачивающих агрегатах 16 и 20 компрессорного цеха КС. Ветвь трубопровода топливного газа, направляемая к газоперекачивающему агрегату 16, проходит последовательно соединенные между собой газомасляные теплообменники 13 и 14, первый из которых подключен к системе охлаждения масла компрессора (на чертеже не показан) газоперекачивающего агрегата 16. Топливный газ нагревается до температуры +30°С за счет тепла масла компрессора ГПА, при этом масло компрессора охлаждается до температуры +40…+50°С. Газомасляный теплообменник 14 подключен к системе охлаждения масла двигателя (на чертеже не показан) газоперекачивающего агрегата 16, и топливный газ подогревается до температуры +67°С, а масло от двигателя ГПА, требующее охлаждения, охлаждается до температуры +40…70°С. Давление топливного газа на входе в ГПА составляет 24 бар. К выходу газомасляного теплообменника 14 подключен охладитель 15 смазочного масла для возможного доохлаждения смазочного масла двигателя, в случае превышения температуры смазочного масла на выходе из теплообменника выше допустимых значений.

Ветвь трубопровода топливного газа, направляемая к газоперекачивающему агрегату 20, также проходит последовательно соединенные между собой газомасляные теплообменники 17 и 18, где топливный газ подогревается теплом смазочного масла, одновременно его охлаждая, и подается на вход ГПА 20, обеспечивая его работоспособность. К выходу газомасляного теплообменника 18 подключен охладитель 19, который при необходимости, доохлаждает смазочное масло для двигателя ГПА 20. Для работы интегрированной системы исполнение газомасляных теплообменников 13 и 14, 17 и 18 может быть различным. Они могут быть выполнены в виде кожухотрубных, пластинчатых или пластинчато-ребристых теплообменников.

Функционирование интегрированной системы показано на примере двух ГПА КС, при этом, в компрессорном цехе КС могут быть установлены три и более ГПА и ветви трубопровода топливного газа направлены, соответственно, также и в системы маслообеспечения этих ГПА.

Таким образом, применяя в системе топливопитания ГПА детандер-генератор, вырабатывающий электроэнергию на собственные нужды КС, снижаем энергозависимость ГПА. Объединяя (интегрируя) трубопроводом топливного газа важные системы ГПА: топливопитания и маслообеспечения и используя в системе маслообеспечения ГПА газомасляные теплообменники, одновременно охлаждающие смазочное масло в системах охлаждения масла двигателя и компрессора ГПА, и нагревающие топливный газ в системе топливопитания ГПА, получаем возможность отказаться от необходимости установки энергоемких аппаратов воздушного охлаждения масла (АВОМ), и, в целом, значительно повысить энергоэффективность работы газоперекачивающих агрегатов компрессорной станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система ожижения природного газа на компрессорной станции магистрального газопровода | 2019 |

|

RU2694566C1 |

| Газотурбинный газоперекачивающий агрегат (варианты) | 2018 |

|

RU2689509C1 |

| АГРЕГАТНЫЙ ГАЗОМАСЛЯНЫЙ БЛОК С ДЕТАНДЕР-ГЕНЕРАТОРОМ (ВАРИАНТЫ) | 2016 |

|

RU2665764C1 |

| Способ подогрева топливного газа в энергонезависимом газоперекачивающем агрегате | 2018 |

|

RU2689508C1 |

| СИСТЕМА ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО ТОПЛИВА НА ТЭЦ С ПАРОГАЗОВОЙ УСТАНОВКОЙ | 2021 |

|

RU2774551C1 |

| СИСТЕМА ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО ТОПЛИВА НА ТЭЦ С ПАРОВЫМ КОТЛОМ | 2021 |

|

RU2774553C1 |

| СПОСОБ ЗАПУСКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2014 |

|

RU2572905C1 |

| СИСТЕМА ПОДОГРЕВА ТОПЛИВНОГО И БУФЕРНОГО ГАЗА | 2009 |

|

RU2403521C1 |

| Способ подачи топливного газа на газоперекачивающие агрегаты | 2023 |

|

RU2810310C1 |

| Комплекс сжижения природного газа на газораспределительной станции (варианты) | 2018 |

|

RU2707014C1 |

Изобретение относится к области машиностроения, а именно к средствам подготовки топливного газа в системе трубопроводного транспорта природного газа, и может найти применение в газовой промышленности, конкретнее в системах, обеспечивающих работу газоперекачивающих агрегатов (ГПА), установленных на компрессорных станциях (КС) магистральных газопроводов. Система топливопитания, интегрирована с системами маслообеспечения газоперекачивающих агрегатов, установленных в компрессорном цехе компрессорной станции, и содержит трубопроводы подвода, отвода топливного и импульсного газов, связывающие между собой блок очистки и осушки, подогреватель газа и блок редуцирования с регулятором давления. В блоке редуцирования к регулятору давления параллельно подсоединен детандер-генератор. Трубопровод природного газа, отбираемого из магистрального газопровода, после блока очистки и осушки и подогревателя газа разделяется на трубопровод топливного газа и трубопровод импульсного газа. Трубопровод топливного газа в блоке редуцирования разделяется на две ветви: первая ветвь подключена ко входу регулятора давления, а вторая ветвь подключена ко входу детандер-генератора, связанного электрическими цепями с потребителями электроэнергии компрессорной станции. Далее, обе ветви трубопровода топливного газа объединяются и подают топливный газ для подогрева в систему маслообеспечения одного, но не ограничиваясь этим, газоперекачивающего агрегата компрессорного цеха компрессорной станции. Каждая система маслообеспечения включает в свой состав два, но не ограничиваясь этим, соединенных между собой последовательногазомасляных теплообменника, первый из которых подключен к системе охлаждения масла компрессора газоперекачивающего агрегата, а второй подключен к системе охлаждения масла двигателя газоперекачивающего агрегата. К выходу второго газомасляного теплообменника подключен охладитель смазочного масла. В качестве греющего теплоносителя для нагрева топливного газа в газомасляных теплообменниках используется горячее масло, поступающее соответственно от компрессора газоперекачивающего агрегата и от его двигателя. Целью изобретения является повышение энергоэфективности работы газоперекачивающих агрегатов на компрессорных станциях магистральных газопроводов. 1 ил.

Система топливопитания, интегрированная с системами маслообеспечения газоперекачивающих агрегатов, установленных в компрессорном цехе компрессорной станции, содержащая трубопроводы подвода, отвода топливного и импульсного газов, связывающие между собой блок очистки и осушки, подогреватель газа и блок редуцирования с регулятором давления, характеризующаяся тем, что в блоке редуцирования к регулятору давления параллельно подсоединен детандер-генератор, а трубопровод природного газа, отбираемого из магистрального газопровода, подключен на вход блока очистки и осушки, после которого проходит подогреватель газа и разделяется на трубопровод топливного газа и трубопровод импульсного газа, на выходе из которого импульсный газ направляется потребителям компрессорной станции, вместе с тем вход трубопровода топливного газа подсоединен ко входу блока редуцирования, в котором разделяется на две ветви: первая ветвь подключена ко входу регулятора давления, а вторая ветвь подключена ко входу детандер-генератора, связанного электрическими цепями с потребителями электроэнергии компрессорной станции, при этом на выходе из блока редуцирования обе ветви трубопровода топливного газа объединяются и подают топливный газ для подогрева в систему маслообеспечения одного, но не ограничиваясь этим, газоперекачивающего агрегата компрессорного цеха компрессорной станции, при этом каждая система маслообеспечения включает в свой состав два, но не ограничиваясь этим, соединенных между собой последовательно газомасляных теплообменника, первый из которых подключен к системе охлаждения масла компрессора газоперекачивающего агрегата, а второй подключен к системе охлаждения масла двигателя газоперекачивающего агрегата, кроме этого к выходу второго газомасляного теплообменника подключен охладитель смазочного масла, а в качестве греющего теплоносителя для нагрева топливного газа в газомасляных теплообменниках используется горячее масло, поступающее соответственно от компрессора газоперекачивающего агрегата и от его двигателя.

| Приспособление для горячего формования и разглаживания следа заготовок комнатной обуви | 1961 |

|

SU150383A1 |

| Магнитный усилитель напряжения | 1948 |

|

SU78896A1 |

| АГРЕГАТНЫЙ ГАЗОМАСЛЯНЫЙ БЛОК С ДЕТАНДЕР-ГЕНЕРАТОРОМ (ВАРИАНТЫ) | 2016 |

|

RU2665764C1 |

| RU 92934 U1, 10.04.2010 | |||

| Способ глушения эмалей | 1949 |

|

SU77912A1 |

| СПОСОБ БЕЗОПАСНОГО ПОДОГРЕВА ТОПЛИВНОГО ГАЗА И ГАЗОМАСЛЯНЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312241C2 |

Авторы

Даты

2019-05-28—Публикация

2018-10-18—Подача